Содержание

- 2. Содержание раздела 1. Материалы, технологии их обработки как важнейшая часть научной и инженерной деятельности. Роль материалов

- 3. Материалы и технологии их обработки С момента зарождения человечества в его жизни важнейшую роль играют материалы.

- 4. Роль материалов в цивилизации Периодизация истории человечества осуществлялась по названиям используемых материалов: Каменный век (до III

- 5. Роль материалов в современном мире Требования к прочности, технологическим свойствам, жаропрочности и жаростойкости материалов и конструкций

- 6. Краткая история освоения человечеством материалов Каменный век: обнаруживались самородные металлы (медь, золото), метеоритное железо Освоение первого

- 7. Легендарная сталь: вуц, дамаск, булат Первое упоминание о легендарной высококачественном стальном оружии (меч, клинок, разрезающий шелковый

- 8. Этапы изготовления дамасского оружия В каменном горне смесь железной руды и угля нагревается до 1200°С, получается

- 9. Деформационная обработка - ковка Для придания формы и новой структуры сталь ковалась многократно. При этом частицы

- 10. Термообработка - закалка Методы закалки дамасской стали: 1. В моче рыжего мальчика 2. «Нагреть (клинок) до

- 11. Секреты булата. Металлургическая часть Диаграмма состояний сплава железа и углерода К железу добавляется углерод. Для этого

- 12. Композитная структура булата При многократной ковке частицы цементита измельчаются, выстраиваются определенным образом внутри матрицы, состоящей в

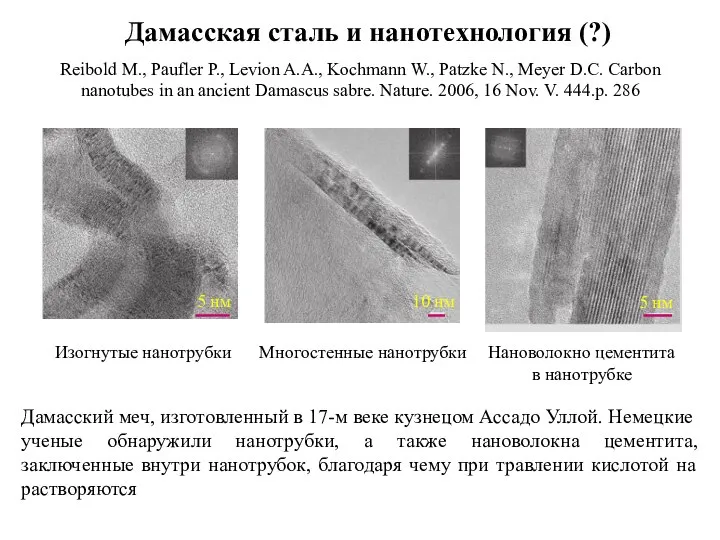

- 13. Дамасская сталь и нанотехнология (?) Reibold M., Paufler P., Levion A.A., Kochmann W., Patzke N., Meyer

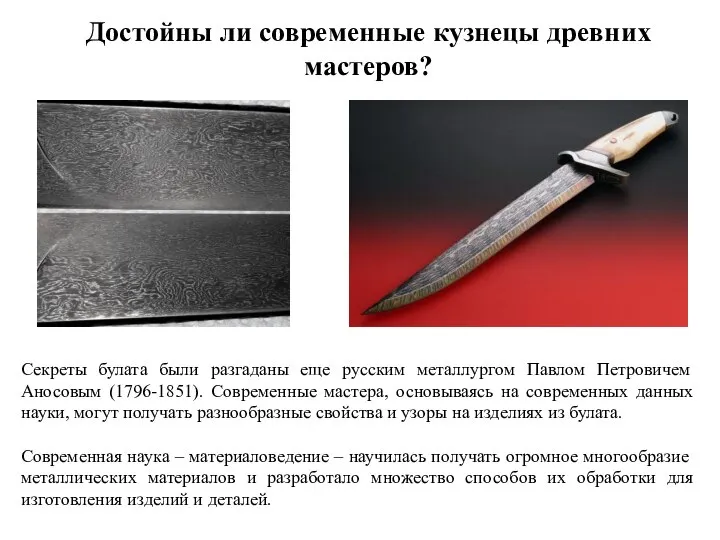

- 14. Достойны ли современные кузнецы древних мастеров? Секреты булата были разгаданы еще русским металлургом Павлом Петровичем Аносовым

- 15. Развитие представлений о структуре материалов Демокрит (род. ок. 460 г. до н.э.) – все вещества состоят

- 16. О Секреты

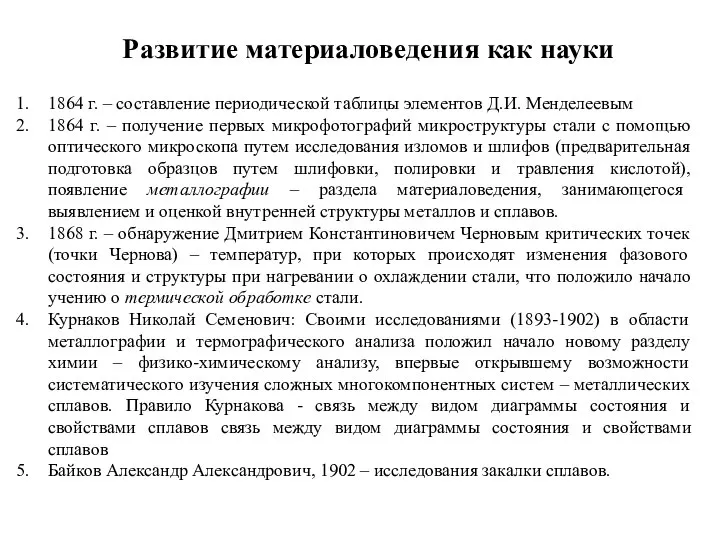

- 17. Развитие материаловедения как науки 1864 г. – составление периодической таблицы элементов Д.И. Менделеевым 1864 г. –

- 18. Развитие материаловедения как науки Бочвар Андрей Анатольевич. Основные работы — в области кристаллизации, литейных свойств, рекристаллизации

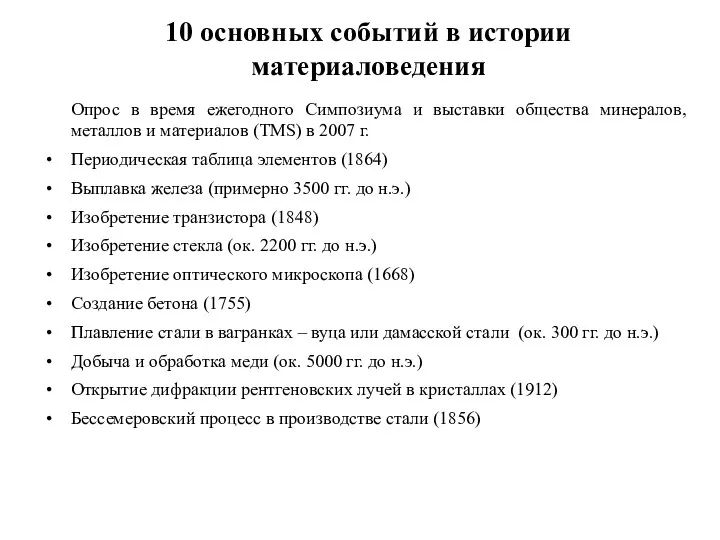

- 19. 10 основных событий в истории материаловедения Опрос в время ежегодного Симпозиума и выставки общества минералов, металлов

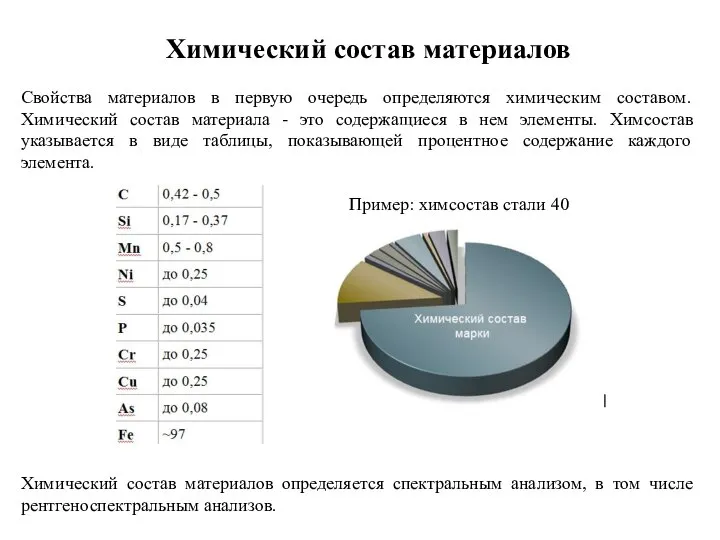

- 20. Химический состав материалов Свойства материалов в первую очередь определяются химическим составом. Химический состав материала - это

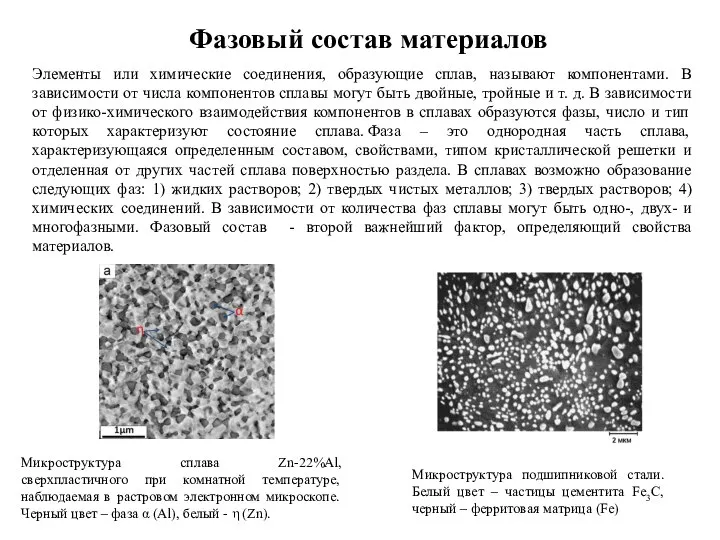

- 21. Фазовый состав материалов Микроструктура сплава Zn-22%Al, сверхпластичного при комнатной температуре, наблюдаемая в растровом электронном микроскопе. Черный

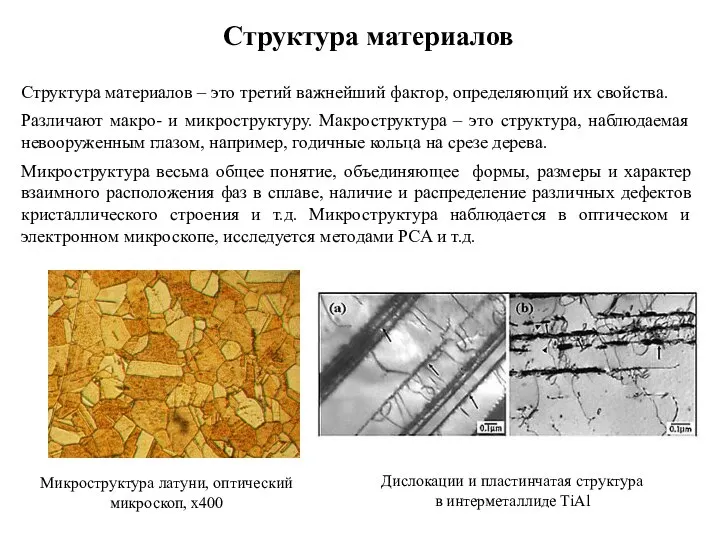

- 22. Структура материалов Структура материалов – это третий важнейший фактор, определяющий их свойства. Различают макро- и микроструктуру.

- 23. Классификация материалов По химической природе: металлы, неметаллы, композитные материалы (композиты) По назначению: конструкционные и функциональные материалы.

- 24. Физические, химические свойства материалов Для функциональных применений главными являются соответствующие физические или химические свойства. Химическая промышленность:

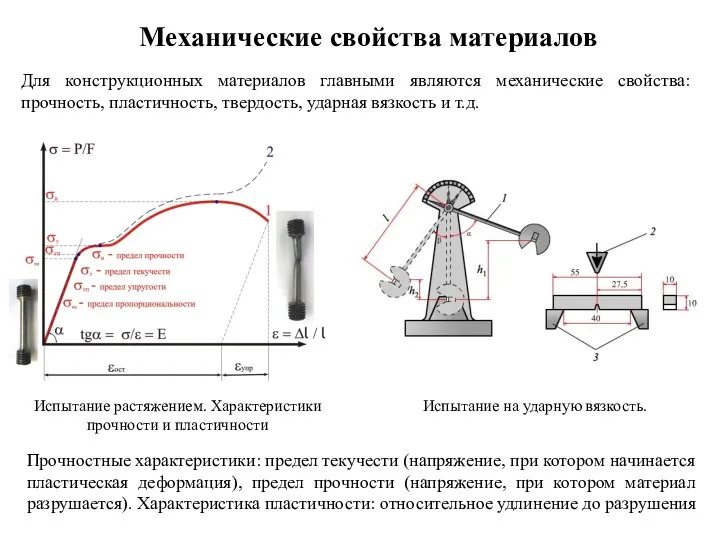

- 25. Механические свойства материалов Для конструкционных материалов главными являются механические свойства: прочность, пластичность, твердость, ударная вязкость и

- 26. Технологические свойства конструкционных материалов Для конструкционных материалов также важны технологические свойства – способность металлов и сплавов

- 27. Эксплуатационные характеристики конструкционных материалов Жаропрочность – способность металла или сплава выдерживать нагрузку при высоких температурах Жаростойкость

- 28. Теоретическая прочность металлов на разрыв K ≈ 1, E – модуль Юнга, γ – коэффициент поверхностного

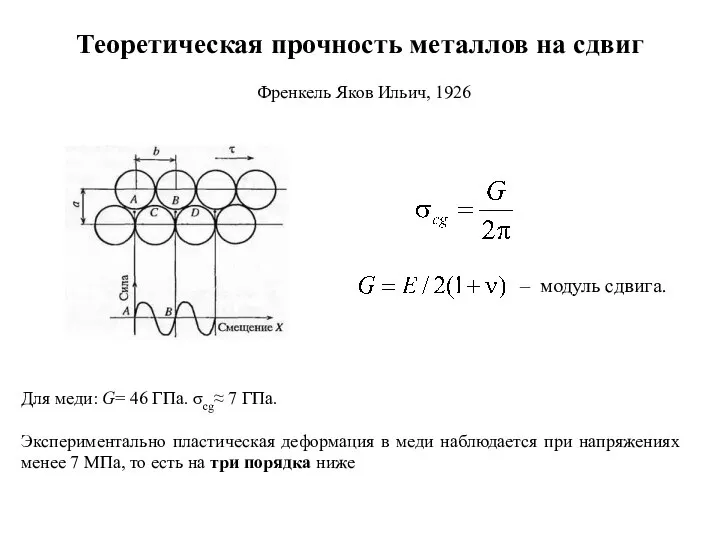

- 29. Теоретическая прочность металлов на сдвиг Френкель Яков Ильич, 1926 – модуль сдвига. Для меди: G= 46

- 31. Линейные дефекты в кристаллах - дислокации В 1934 г. независимо друг от друга Орован, Поляни и

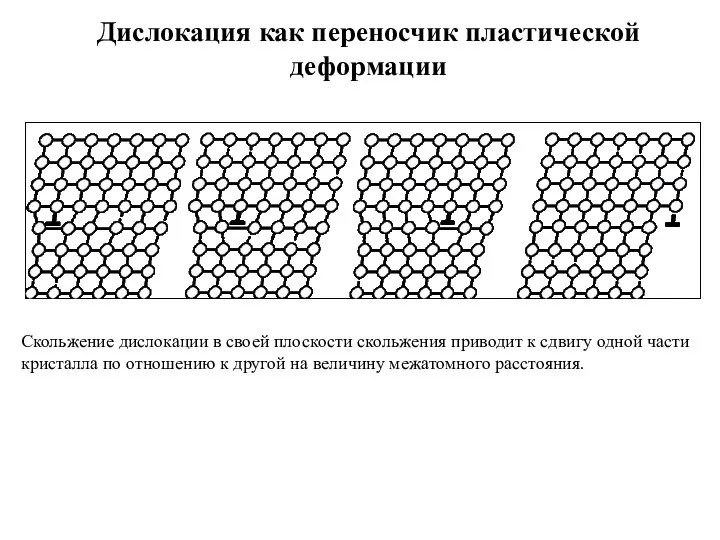

- 32. Дислокация как переносчик пластической деформации Скольжение дислокации в своей плоскости скольжения приводит к сдвигу одной части

- 33. Планарные (двумерные) дефекты в кристаллах – границы зерен и фаз Граница, разделяющая два кристаллита (зерна) одной

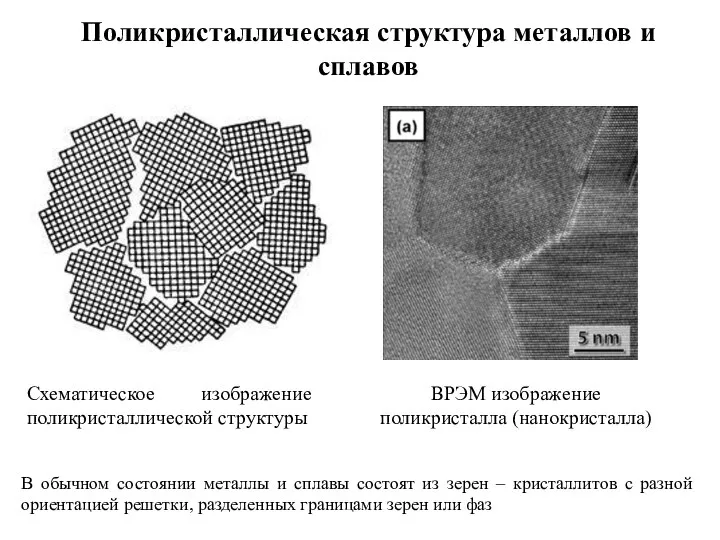

- 34. Поликристаллическая структура металлов и сплавов В обычном состоянии металлы и сплавы состоят из зерен – кристаллитов

- 35. Способы изменения свойств материалов Металлургический (химический): получение сплавов определенного состава Путем добавления в металла других металлов

- 37. Скачать презентацию

O futuro em portugu

O futuro em portugu Задание точки, прямой, плоскости и многогранников на комплексном чертеже

Задание точки, прямой, плоскости и многогранников на комплексном чертеже Управление участками в МакДональдс

Управление участками в МакДональдс Многообразие схем. Информационные модели на графах. Использование графов при решении задач

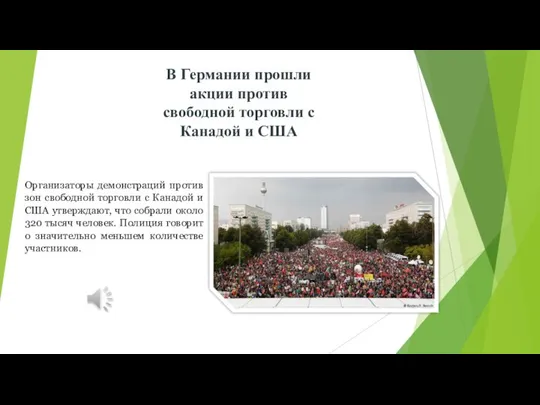

Многообразие схем. Информационные модели на графах. Использование графов при решении задач Германия. Акции против свободной торговли с Канадой и США

Германия. Акции против свободной торговли с Канадой и США Вимірювачі параметрів модульованих сигналів і методи їх калібрування (заняття № 9.1)

Вимірювачі параметрів модульованих сигналів і методи їх калібрування (заняття № 9.1) Проектирование устройства обработки видеоданных

Проектирование устройства обработки видеоданных Выбор эффективных строительных материалов для коттеджа

Выбор эффективных строительных материалов для коттеджа Аквааэробика

Аквааэробика О, Галилея. Е. Байлей

О, Галилея. Е. Байлей ФОРМИРОВАНИЕ УЧЕТНОЙ ПОЛИТИКИ ОРГАНИЗАЦИИ 1. Понятие и требования, предъявляемые к формированию учетной политики. 2. Алгорит

ФОРМИРОВАНИЕ УЧЕТНОЙ ПОЛИТИКИ ОРГАНИЗАЦИИ 1. Понятие и требования, предъявляемые к формированию учетной политики. 2. Алгорит Презентация Права на чужие вещи

Презентация Права на чужие вещи  Республика Алтай. История. Быт алтайского народа

Республика Алтай. История. Быт алтайского народа Турнир новичка 2015-16-02

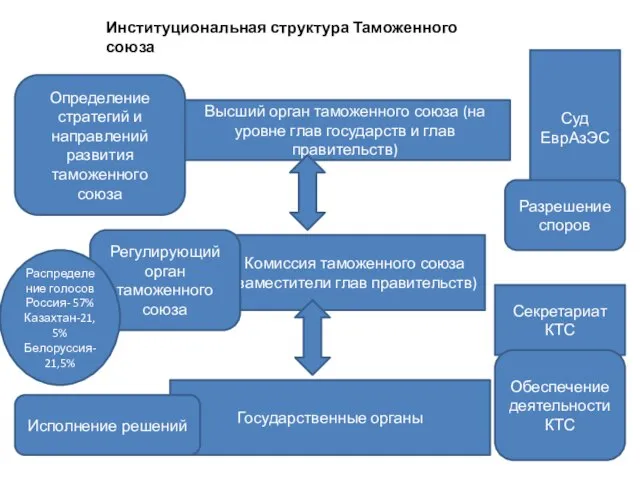

Турнир новичка 2015-16-02 Презентация Институциональная система таможенного союза

Презентация Институциональная система таможенного союза Презентация ФУНКЦИИ ДЕНЕГ

Презентация ФУНКЦИИ ДЕНЕГ 12 предметов

12 предметов  Культура древней Индии

Культура древней Индии ПОНЯТИЕ О КОНЕЧНОМ АВТОМАТЕ. СИНТЕЗ КООМБИНАЦИОННЫХ АВТОМАТОВ

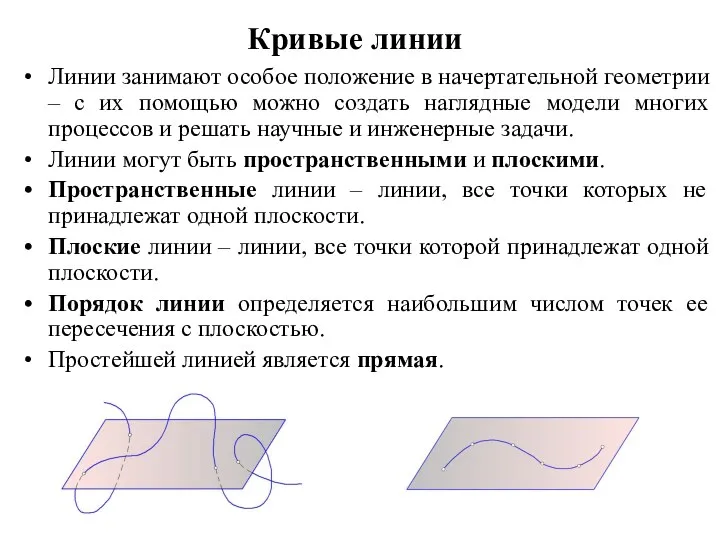

ПОНЯТИЕ О КОНЕЧНОМ АВТОМАТЕ. СИНТЕЗ КООМБИНАЦИОННЫХ АВТОМАТОВ Кривые линии

Кривые линии Предмет та методологічна основа публічного адміністрування

Предмет та методологічна основа публічного адміністрування Птицеводство

Птицеводство Гемостаз и гемореалогия

Гемостаз и гемореалогия Nation and the state. (Week 3)

Nation and the state. (Week 3) Электрооборудование автомобиля

Электрооборудование автомобиля Решение проблемных вопросов, связанных с незаконным перемещением объектов СИТЕС Выполнила студентка 3 курса ФТД Группы Т-116 Хроп

Решение проблемных вопросов, связанных с незаконным перемещением объектов СИТЕС Выполнила студентка 3 курса ФТД Группы Т-116 Хроп Technology in the classroom

Technology in the classroom Массовая культура (pop culture)

Массовая культура (pop culture)