Содержание

- 2. Производственный цикл — это календарный период времени, в течение которого материал, заготовка или другой обрабатываемый предмет

- 3. Структура производственного цикла

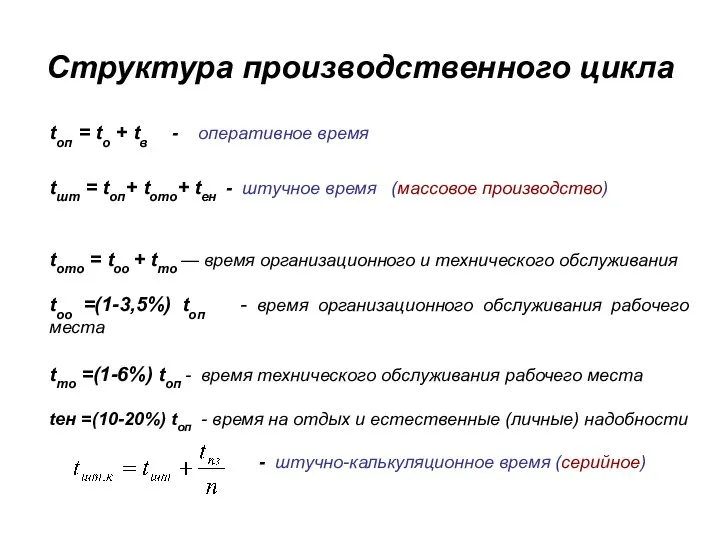

- 4. Структура производственного цикла tоп = tо + tв - оперативное время tшт = tоп+ tото+ tен

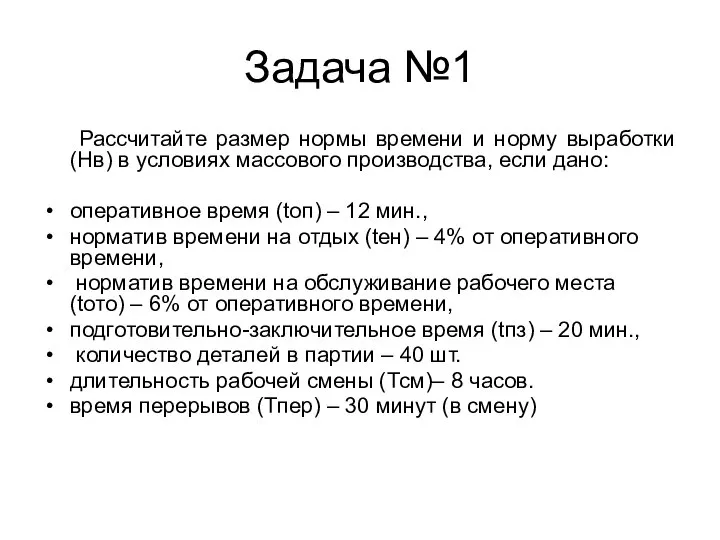

- 5. Задача №1 Рассчитайте размер нормы времени и норму выработки (Нв) в условиях массового производства, если дано:

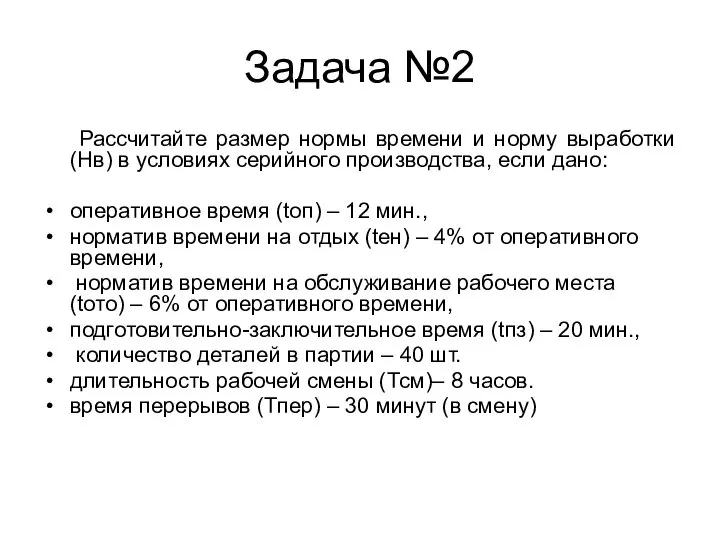

- 6. Задача №2 Рассчитайте размер нормы времени и норму выработки (Нв) в условиях серийного производства, если дано:

- 7. Методы установления норм времени ХРОНОМЕТРАЖ — метод изучения затрат рабочего времени многократно повторяющихся ручных и машинно-ручных

- 8. Процесс хронометража включает в себя: подготовку к наблюдению; хронометрирование; анализ полученных данных. Хронометраж Цель применения: получить

- 9. Анализ полученных данных 1)Расчет устойчивости хронометражного ряда: -фактический коэффициент устойчивости хронометражного ряда 2) время продолжительности операции

- 10. Задача 3 (Хронометраж) Наблюдательный лист хронометражного наблюдения по текущему времени за работой станочника представлен в таблице.

- 11. Число деталей в партии равно 500. Время организационно-технического обслуживания рабочего места – 7%, время на отдых

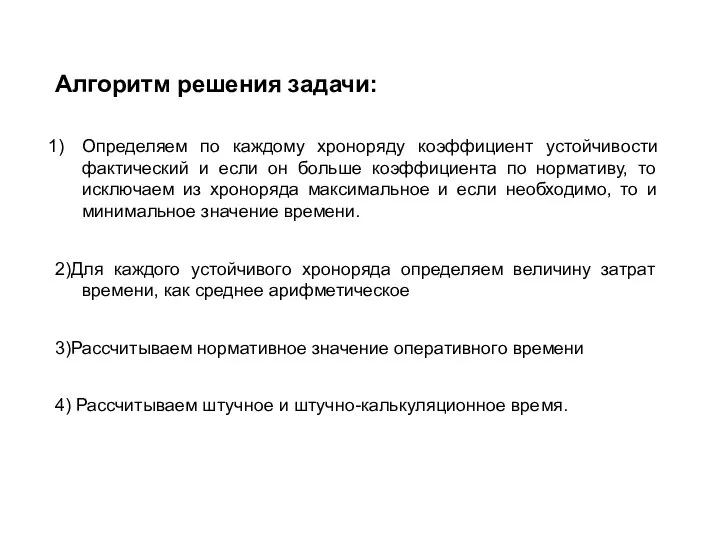

- 12. Алгоритм решения задачи: Определяем по каждому хроноряду коэффициент устойчивости фактический и если он больше коэффициента по

- 14. Скачать презентацию

Экстерналии и экономика ( Внешние эффекты)

Экстерналии и экономика ( Внешние эффекты) Компоненты (сервисы) системы Электронный бюджет УФК по Краснодарскому краю

Компоненты (сервисы) системы Электронный бюджет УФК по Краснодарскому краю Организация стран ОПЕК. Россия и ОПЕК

Организация стран ОПЕК. Россия и ОПЕК Инициатива "Бесплатная ярмарка. Минск"

Инициатива "Бесплатная ярмарка. Минск" Мониторинг товарных рынков. Конъюнктура товарного рынка

Мониторинг товарных рынков. Конъюнктура товарного рынка Философия и глобальные проблемы современности

Философия и глобальные проблемы современности Классификация предприятий по их роли в инновационном процессе

Классификация предприятий по их роли в инновационном процессе Состав и содержание внешней среды

Состав и содержание внешней среды Системы эконометрических уравнений. (Тема 7)

Системы эконометрических уравнений. (Тема 7) Статистическое изучение качества продукции

Статистическое изучение качества продукции Международный бизнес. Мировая экономика как среда мирового бизнеса

Международный бизнес. Мировая экономика как среда мирового бизнеса Макроэкономическая нестабильность. Безработица и занятость (макроэкономические показатели)

Макроэкономическая нестабильность. Безработица и занятость (макроэкономические показатели) Экономика и ее роль в жизни общества

Экономика и ее роль в жизни общества Рынок и рыночный механизм. Спрос и предложение

Рынок и рыночный механизм. Спрос и предложение Предмет экономической географии

Предмет экономической географии Эластичность спроса и предложения

Эластичность спроса и предложения Регулирование хозяйственной деятельности субъектов предпринимательства. Организационно-налоговые модели

Регулирование хозяйственной деятельности субъектов предпринимательства. Организационно-налоговые модели Трансакционные издержки

Трансакционные издержки Экономическая конкуренция

Экономическая конкуренция Несовершенная конкуренция: сущность и модели ее рынка

Несовершенная конкуренция: сущность и модели ее рынка Моё кунг-фу Копирайтер, Татьяна Симоненко

Моё кунг-фу Копирайтер, Татьяна Симоненко Зеленый город. Экологический проект. Зарабатывайте вместе с нами

Зеленый город. Экологический проект. Зарабатывайте вместе с нами Показатели индустрии туризма. Франция

Показатели индустрии туризма. Франция Marktmacht – Monopol und Monopson

Marktmacht – Monopol und Monopson Главные вопросы экономики

Главные вопросы экономики Межотраслевые комплексы России. Научный комплекс

Межотраслевые комплексы России. Научный комплекс Энергоэффективность, энергосбережение, атомная энергетика

Энергоэффективность, энергосбережение, атомная энергетика Традиционная экономическая система

Традиционная экономическая система