Содержание

- 2. Предприятие ОАО «РУСПОЛИМЕТ» АВИАДВИГАТЕЛЕСТРОЕНИЕ И РАКЕТНО-КОСМИЧЕСКАЯ ТЕХНИКА ЭНЕРГЕТИЧЕСКОЕ И АТОМНОЕ МАШИНОСТРОЕНИЕ ОБЩЕЕ МАШИНОСТРОЕНИЕ

- 3. Дуговая сталеплавильная печь ДСП-6 Вместимость 6 т Номинальная мощность трансформатора 7 МВА Продолжительность плавки 55 мин

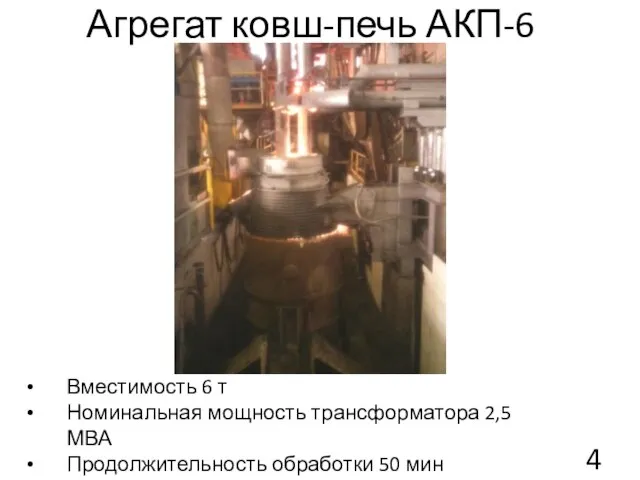

- 4. Агрегат ковш-печь АКП-6 Вместимость 6 т Номинальная мощность трансформатора 2,5 МВА Продолжительность обработки 50 мин

- 5. Камерный вакууматор Вместимость 6 т Продолжительность обработки 30 мин Давление менее 1 мм.рт.ст (1,33 мбар)

- 6. Разливочная машина

- 7. Устройство разливочной машины Сифонная 4-х лучевая система

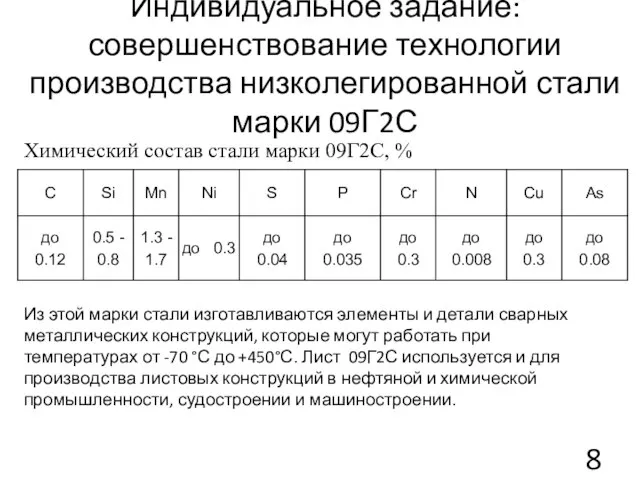

- 8. Индивидуальное задание: совершенствование технологии производства низколегированной стали марки 09Г2С Химический состав стали марки 09Г2С, % Из

- 9. Химический состав железоуглеродистого полупродукта для производства стали марки 09Г2С, % Средний химический состав шлака при ковшевой

- 10. Оценочный расчет коэффициента распределения серы между шлаком и металлом при базовой и усовершенствованной технологии Формула определения

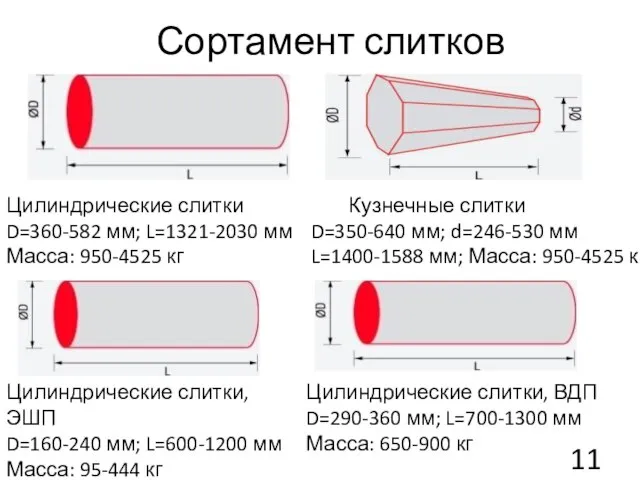

- 11. Сортамент слитков Цилиндрические слитки Кузнечные слитки D=360-582 мм; L=1321-2030 мм Масса: 950-4525 кг D=350-640 мм; d=246-530

- 12. Дефекты слитков Плёны Трещины Неметаллические включения Раковина Подкорковые пузыри Заворот корки

- 13. Средства индивидуальной защиты Очки защитные Спецобувь Каска Спецодежа Респиратор

- 14. Заключение Совершенствование технологии внепечной обработки стали 09Г2С позволило снизить ее загрязненность неметаллическими включениями до уровня менее

- 16. Скачать презентацию

Центр превосходства прикладная математика и теоретическая физика (ПМиТФ)

Центр превосходства прикладная математика и теоретическая физика (ПМиТФ) Аттестационная работа. Планирование работы МАОУ в области исследовательской, проектной деятельности

Аттестационная работа. Планирование работы МАОУ в области исследовательской, проектной деятельности The study of adsorption-desorption interaction of amino acids with calcium phosphates. Literature review

The study of adsorption-desorption interaction of amino acids with calcium phosphates. Literature review Актуальные профессии для юношей

Актуальные профессии для юношей Сетевое обучение и электронные технологии в системе российского образования

Сетевое обучение и электронные технологии в системе российского образования Развитие системы дополнительного образования детей с учетом задач ФГОС. Трудности и возможности

Развитие системы дополнительного образования детей с учетом задач ФГОС. Трудности и возможности Центр дополнительного инклюзивного образования Успех вместе

Центр дополнительного инклюзивного образования Успех вместе Мероприятия с обучающимися КФУ с 5 по 12 ноября 2020 г

Мероприятия с обучающимися КФУ с 5 по 12 ноября 2020 г Моя профессия - библиотекарь

Моя профессия - библиотекарь Агитация химического ВУЗа

Агитация химического ВУЗа Дошкольная дефектология

Дошкольная дефектология РКТК 2018

РКТК 2018 Тенденции развития образования в современном мире

Тенденции развития образования в современном мире Эксплуатация судового электрооборудования и средств автоматики

Эксплуатация судового электрооборудования и средств автоматики Аттестационная работа. Научное сообщество Поиск

Аттестационная работа. Научное сообщество Поиск Программа развития

Программа развития День открытых дверей ГПА в г. Ялта

День открытых дверей ГПА в г. Ялта Шведская система образования

Шведская система образования Итоговое собеседование, как допуск к ГИА

Итоговое собеседование, как допуск к ГИА Организация управления учреждениями культуры в муниципальном образовании

Организация управления учреждениями культуры в муниципальном образовании Аттестационная работа. Реализация исследовательского подхода к обучению проектной деятельности на уроке окружающего мира

Аттестационная работа. Реализация исследовательского подхода к обучению проектной деятельности на уроке окружающего мира Подготовка к итоговому сочинению

Подготовка к итоговому сочинению Аттестационная работа. Эссе. Проектная и исследовательская деятельность учащихся

Аттестационная работа. Эссе. Проектная и исследовательская деятельность учащихся ФГБОУ ВПО Удмуртский государственный университет (далее-УдГУ)

ФГБОУ ВПО Удмуртский государственный университет (далее-УдГУ) Уровни научного познания и их взаимосвязь

Уровни научного познания и их взаимосвязь Аттестационная работа. Рабочая программа внеурочной деятельности для начальной школы Очумелые ручки

Аттестационная работа. Рабочая программа внеурочной деятельности для начальной школы Очумелые ручки Классы с углубленным изучением отдельных предметов (английский язык), общеобразовательные классы

Классы с углубленным изучением отдельных предметов (английский язык), общеобразовательные классы Направления и проблематика научных исследований магистерской программы ФА В КО

Направления и проблематика научных исследований магистерской программы ФА В КО