Содержание

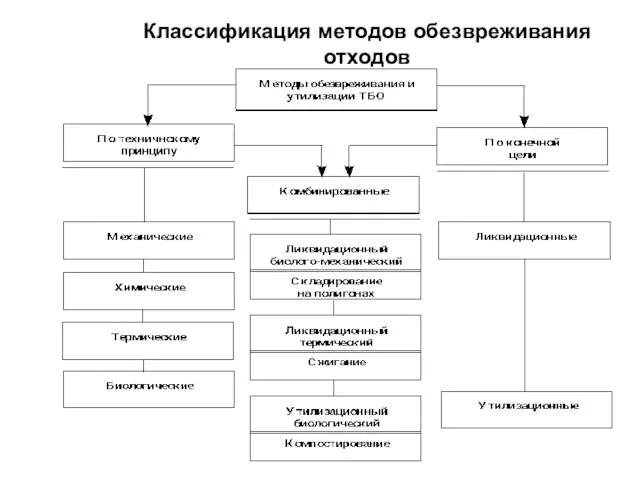

- 2. Классификация методов обезвреживания отходов

- 4. Классификация и сортировка. Грохочение Гидравлическая классификация Воздушная сепарация

- 5. Схемы выделения материалов различных классов при грохочении а – от крупного к мелкому; б – от

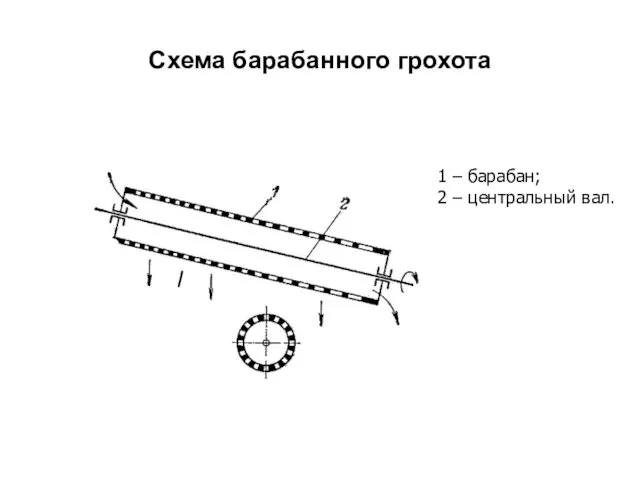

- 6. Схема барабанного грохота 1 – барабан; 2 – центральный вал.

- 7. Схема вибрационного грохота. 1 – корпус; 2 – дебалансы; 3 – сито; 4 – вал.

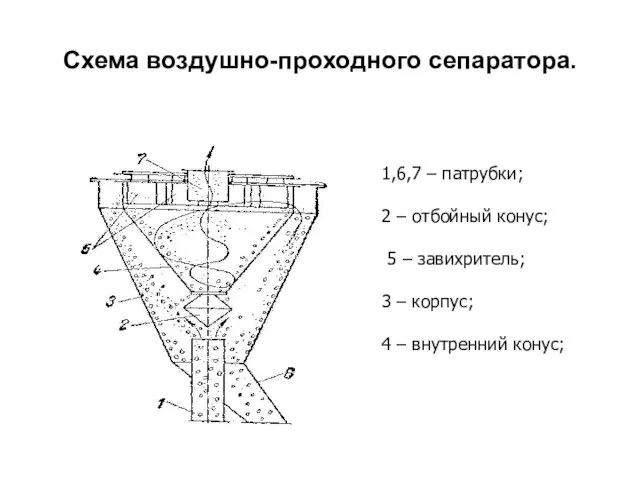

- 8. Схема воздушно-проходного сепаратора. 1,6,7 – патрубки; 2 – отбойный конус; 5 – завихритель; 3 – корпус;

- 9. Уменьшение размеров кусков, частиц. Дробление Измельчение, помол

- 10. Измельчение твердых отходов.

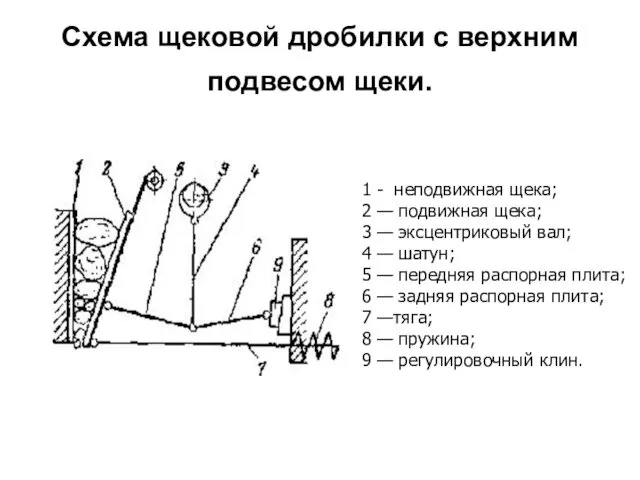

- 11. Схема щековой дробилки с верхним подвесом щеки. 1 - неподвижная щека; 2 — подвижная щека; 3

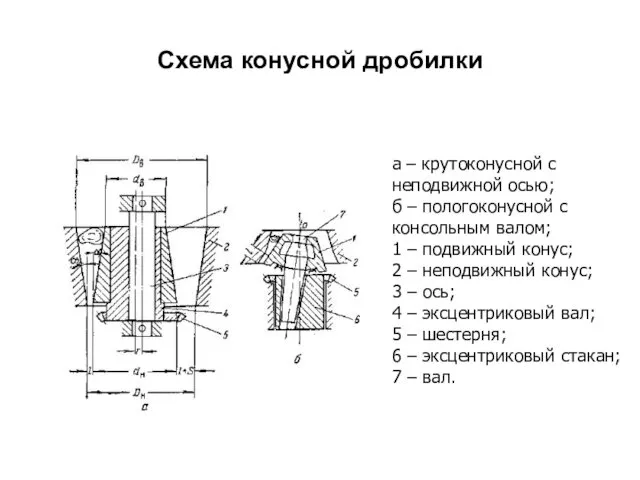

- 12. Схема конусной дробилки а – крутоконусной с неподвижной осью; б – пологоконусной с консольным валом; 1

- 13. Схема валковой дробилки. 1 — валок с неподвижными подшипниками; 2— валок с подвижными подшипниками; 3 —

- 14. Однороторная молотковая дробилка. 1 - корпус; 2 - отбойная плита; 3 - вал; 4 - диск;

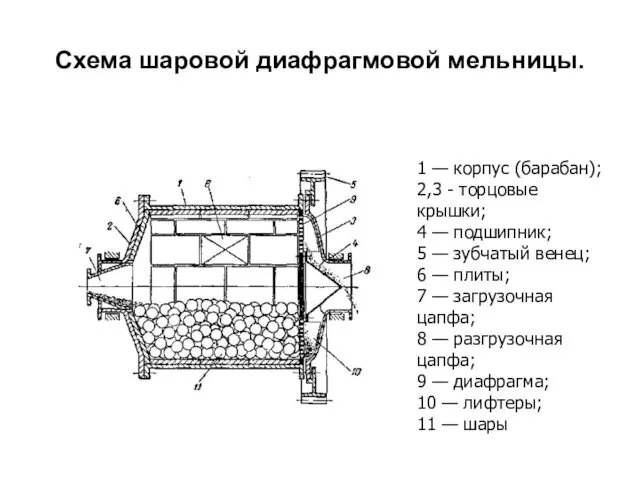

- 15. Схема шаровой диафрагмовой мельницы. 1 — корпус (барабан); 2,3 - торцовые крышки; 4 — подшипник; 5

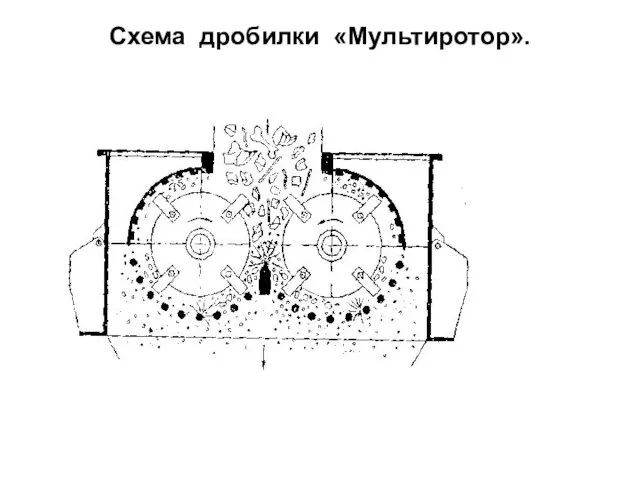

- 16. Схема дробилки «Мультиротор».

- 17. Укрупнение размеров частиц. Гранулирование Таблетирование Брикетирование Высокотемпературная агломерация Прессование

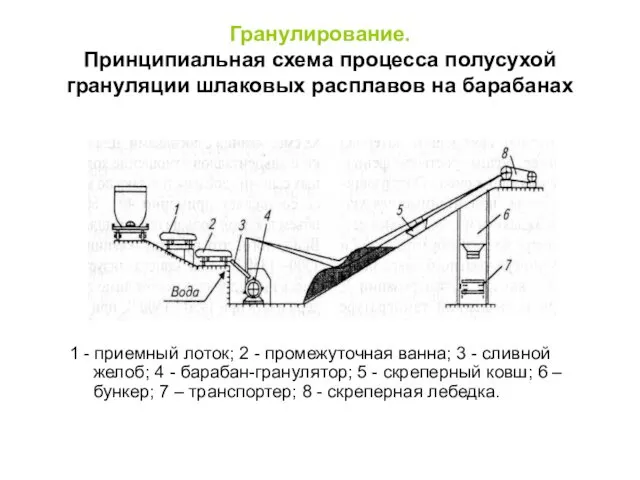

- 18. Гранулирование. Принципиальная схема процесса полусухой грануляции шлаковых расплавов на барабанах 1 - приемный лоток; 2 -

- 19. Гранулирование. Аппарат для гранулирования аммиачной селитры. 1 – газовая камера; 2 – подпорная решетка; 3 –

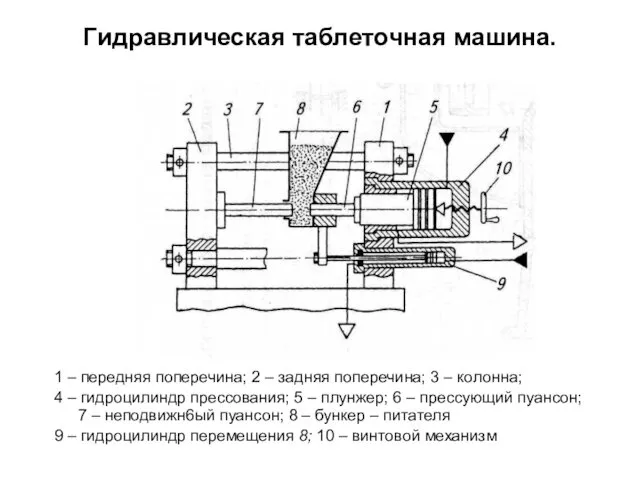

- 20. Гидравлическая таблеточная машина. 1 – передняя поперечина; 2 – задняя поперечина; 3 – колонна; 4 –

- 21. Обезвоживание. Фильтрование Центрифугирование Гидроциклоны

- 22. Обогащение. Гравитационные методы Отсадка В тяжелых средах В потоках на наклонных поверхностях Магнитная сепарация Электрическая сепарация

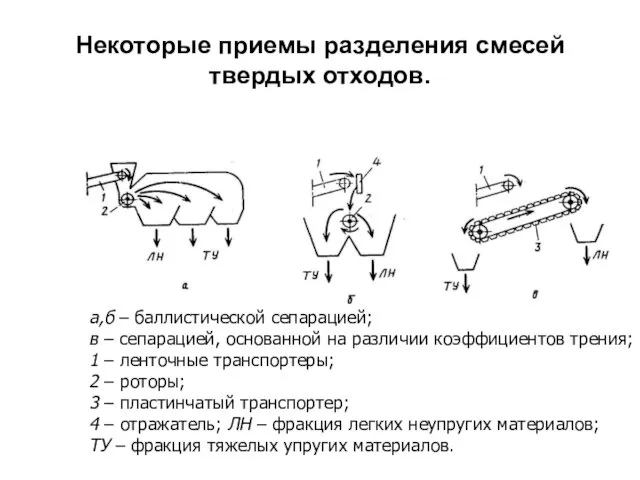

- 23. Некоторые приемы разделения смесей твердых отходов. а,б – баллистической сепарацией; в – сепарацией, основанной на различии

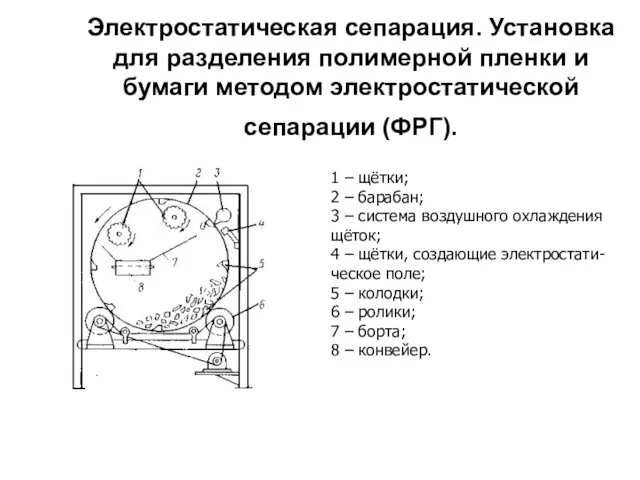

- 24. Электростатическая сепарация. Установка для разделения полимерной пленки и бумаги методом электростатической сепарации (ФРГ). 1 – щётки;

- 25. Флотация. Флотационная машина ОК – 16. а – поперечный разрез; б – ротор и статор: 1

- 26. Флотация. Флотационная пневматическая машина чанового типа. 1 – корпус 2 – ввод питания 3 – разгрузка

- 27. Обогащение в тяжелых средах. Классификация сепараторов для обогащения руд в тяжелых суспензиях. Р – исходная руда;

- 29. Выщелачивание (экстрагирование). Схема противоточной промывки осадка (шлама) на барабанных вакуум-фильтрах. 1, 3 — барабанные вакуум-фильтры; 2

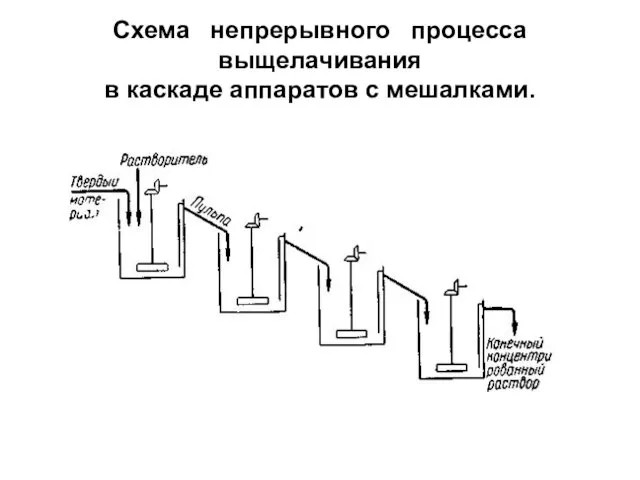

- 30. Схема непрерывного процесса выщелачивания в каскаде аппаратов с мешалками.

- 31. Качающийся кристаллизатор. 1 — корыто; 2 — бандажи; 3 — опорные ролики.

- 34. Анаэробная стабилизация. Принципиальная схема подогрева осадка для анаэробного сбраживания. 1 – осадок до сбраживания; 2 –

- 35. Схема аэробно – анаэробной стабилизации. 1 – уплотнитель сырого осадка; 2 – аэробный реактор; 3 –

- 36. Схема анаэробно – аэробной стаблизации. 1 – уплотнитель сырого осадка; 2 – анаэробный реактор; 3 –

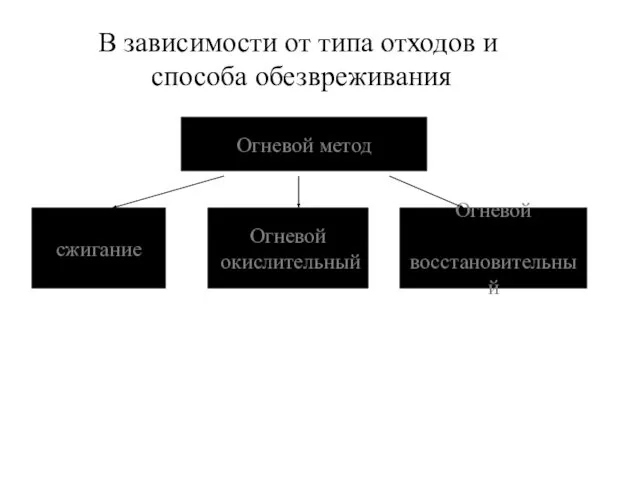

- 38. Огневой метод сжигание Огневой окислительный Огневой восстановительный В зависимости от типа отходов и способа обезвреживания

- 39. В зависимости от целевого назначения Огневой метод Огневая ликвидация Огневая переработка Огневая регенерация

- 40. Слоевые топки

- 41. Сжигание. Печь для сжигания твердых отходов. / - каркас; 2 - футеровка; 3 - колосниковая решетка;

- 42. Схема печи с неподвижной колосниковой решеткой. 1- бункер; 2 – шахта;3 - сопло для подачи вторичного

- 43. Топка с наклонно-переталкивающей колосниковой решеткой. / — бункер; 2— шахта; 3 — колосниковая решетка; 4 —

- 44. Достоинства: Возможность организации обезвреживания широкого спектра твердых отходов. Недостатки: Громоздкость и металлоемкость; Наличие дорогостоящей решетки; Высокие

- 45. Барабанные вращающиеся печи

- 46. Схема барабанной вращающейся печи для сжигания твердых отходов. 1 — корпус печи; 2 — загрузочное устройство;

- 47. Барабанная вращающаяся печь для обезвреживания насыщенных влагой отходов

- 49. Достоинства: Универсальные аппараты для сжигания крупнодисперсных отходов различного состава; Возможно совместное обезвреживание твердых и пастообразных отходов

- 50. Реакторы с псевдоожиженным слоем

- 51. Схема реактора с псевдоожиженным слоем. 1 – воздух для псевдо- ожижения; 2 – твердый продукт; 3

- 52. Схема реактора с псевдоожиженным слоем и предварительной подсушкой шламов

- 53. Циклоны и комбинированные реакторы

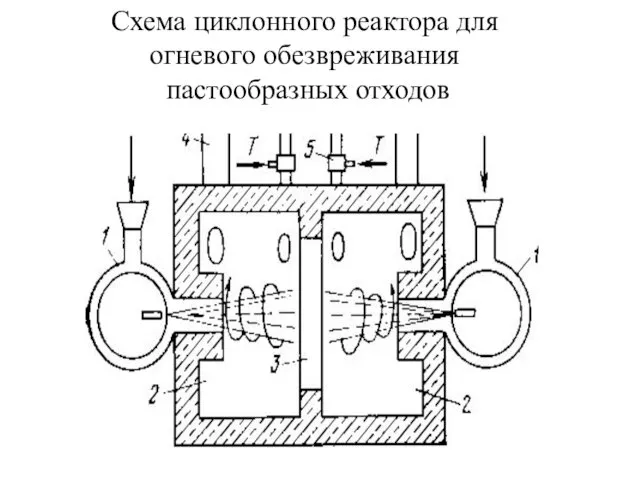

- 54. Схема циклонного реактора для огневого обезвреживания пастообразных отходов

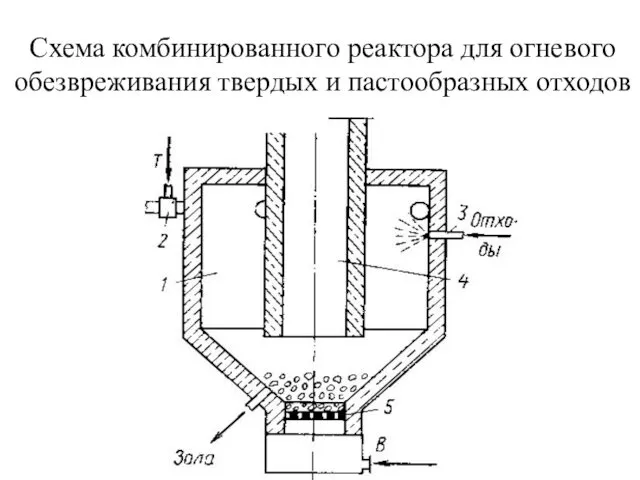

- 55. Схема комбинированного реактора для огневого обезвреживания твердых и пастообразных отходов

- 56. Достоинства: Вихревая структура газового потока обеспечивает режим работы с малыми тепловыми потерями; Малые габариты аппаратов с

- 57. Пиролиз – это метод термической деструкции органических материалов без доступа воздуха (окислительная среда).

- 58. Пиролиз: Окислительный - это пиролиз материалов, который внутреннего обогрева пиролизуемой массы с непосредственным контактом этой массы

- 59. Окислительному пиролизу могут быть подвергнуты: вязкие, пастообразные отходы; влажные осадки; пластмассы; шламы с большим содержанием золы;

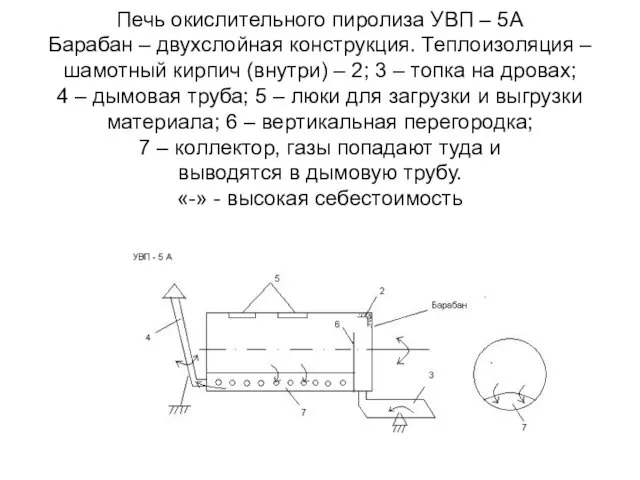

- 60. Печь окислительного пиролиза УВП – 5А Барабан – двухслойная конструкция. Теплоизоляция – шамотный кирпич (внутри) –

- 61. Пиролиз: Сухой – это пиролиз материалов, который обеспечивается за счет внешнего обогрева пиролизуемой массы без контакта

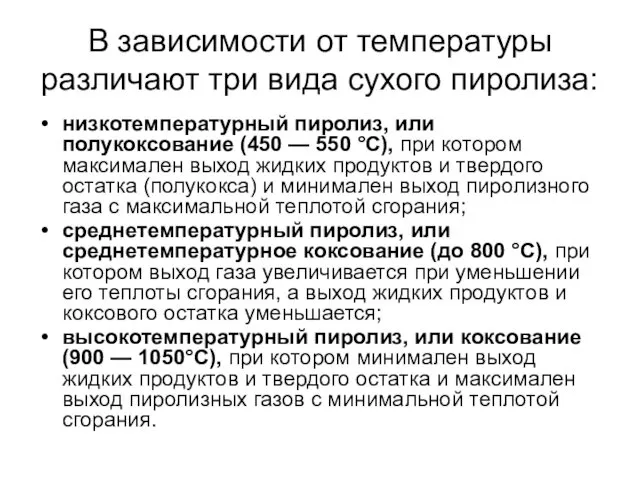

- 62. В зависимости от температуры различают три вида сухого пиролиза: низкотемпературный пиролиз, или полукоксование (450 — 550

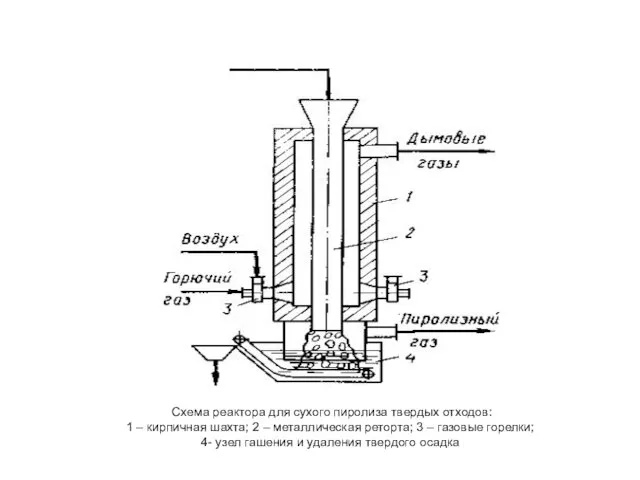

- 63. Схема реактора для сухого пиролиза твердых отходов: 1 – кирпичная шахта; 2 – металлическая реторта; 3

- 64. «+» - сухой пиролиз наиболее экономически эффективен и оказывает наименьшее влияние на окружающую среду

- 65. Термический метод переработки твердых отходов: газификация твердых отходов

- 66. Схема устройства генератора 1. топливо; 2. бункер; 3. камера газообразования; 4. зольник; 5. первичный воздух; 6.

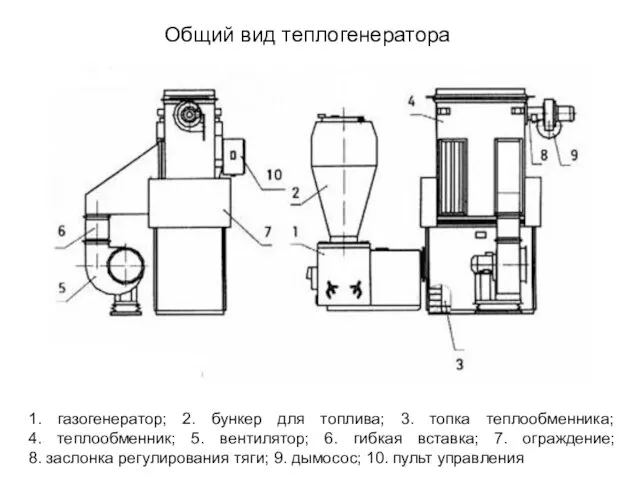

- 67. 1. газогенератор; 2. бункер для топлива; 3. топка теплообменника; 4. теплообменник; 5. вентилятор; 6. гибкая вставка;

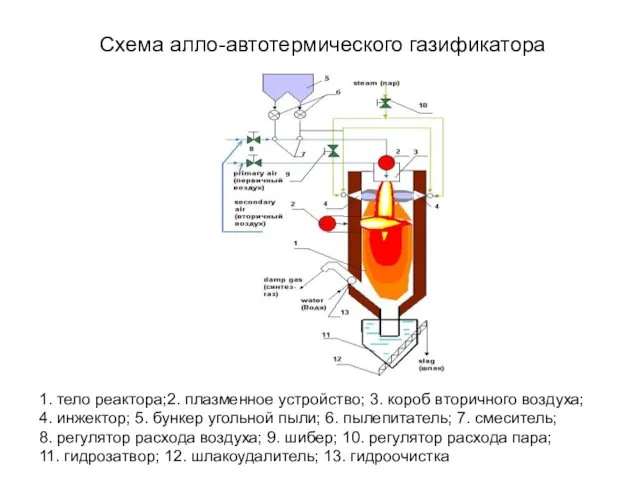

- 68. Cхема алло-автотермического газификатора 1. тело реактора;2. плазменное устройство; 3. короб вторичного воздуха; 4. инжектор; 5. бункер

- 69. Газификатор получения моторных топлив из газов растительной биомассы

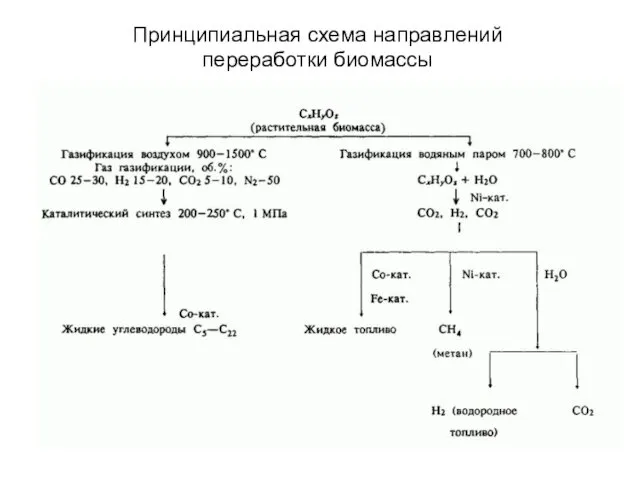

- 70. Принципиальная схема направлений переработки биомассы

- 71. Схема установки для получения жидкого топлива из растительной биомассы 1 - газогенератор; 2 - воздушный компрессор;

- 72. Плазмохимическое обезвреживание опасных компонентов ТБО

- 73. Плазмохимическое обезвреживание – высокотемпературное сжигание с использованием плазмы дугового разряда постоянного тока. Использование плазмы позволяет: до

- 74. Установки для плазмохимического обезвреживания ТБО В прикладной плазмохимии применяются генераторы низкотемпературной плазмы – плазмотроны : дуговые;

- 75. Плазмохимический метод является одним из наиболее перспективных при обезвреживании опасных компонентов ТБО и обладает рядом преимуществ

- 76. Схема устройства газогенератора

- 77. Схема реактора для сухого пиролиза твердых отходов. 1 – кирпичная шахта; 2 – металлическая реторта; 3

- 78. Схема устройства генератора

- 79. Схема реактора для сухого пиролиза твердых отходов: 1 – кирпичная шахта; 2 – металлическая реторта; 3

- 80. Сушка

- 81. Сушка: определение, применение, сущность Сушкой называется процесс удаления влаги из веществ (обычно твердых тел) путем ее

- 82. Свойства высушиваемого материала Влагоемкость высушиваемых материалов, а, следовательно, условия сушки, ее интенсивность и полнота зависят от

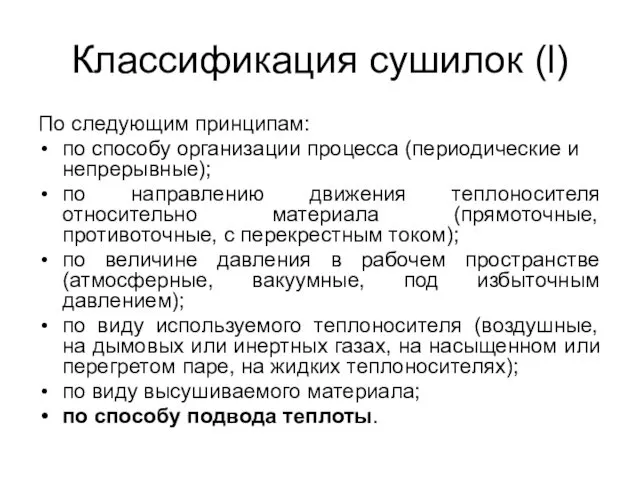

- 83. Классификация сушилок (l) По следующим принципам: по способу организации процесса (периодические и непрерывные); по направлению движения

- 84. Классификация сушилок (ll) По способу подвода теплоты различают: конвективную сушку, проводимую путем непосредственного контакта материала и

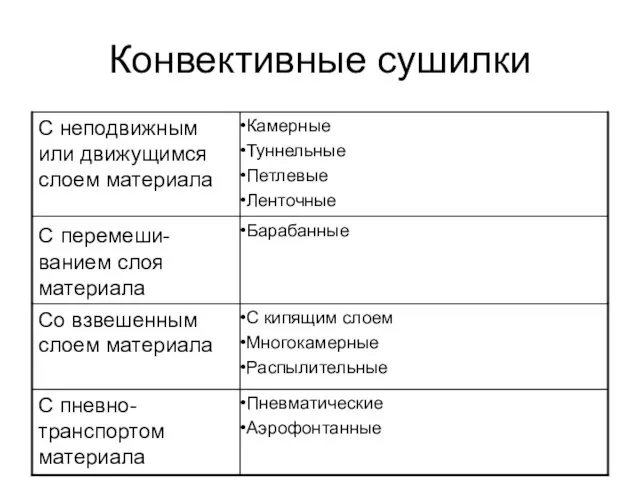

- 85. Конвективные сушилки

- 86. Сушка Принципиальная схема газовой барабанной сушилки 1 – вентилятор напорный; 2 – топка; 3 – дымовая

- 87. Сушка Принципиальная схема воздушной барабанной сушилки 1 – барабан сушильный; 2 – калориферы; 3 – бункер

- 88. Достоинства: Интенсивность перемешивания твердой фазы, что приводит к выравниванию параметров во всем объеме псевдоожиженного слоя; 2.

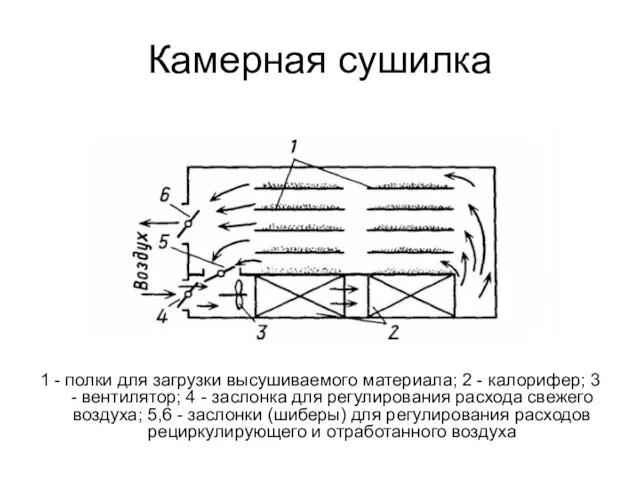

- 89. Камерная сушилка 1 - полки для загрузки высушиваемого материала; 2 - калорифер; 3 - вентилятор; 4

- 90. Камерная сушилка Достоинство Простота устройства Недостатки Периодичность действия Неравномерность высушивания Низкая производительность Затрата ручного труда

- 91. Туннельная сушилка 1-вагонетки; 2 - вентилятор; 3- калорифер; 4 - герметичные двери; 5 - поворотные круги

- 92. Туннельная сушилка Достоинство Непрерывное действие Недостатки Длительная неравномерная сушка Ручное обслуживание

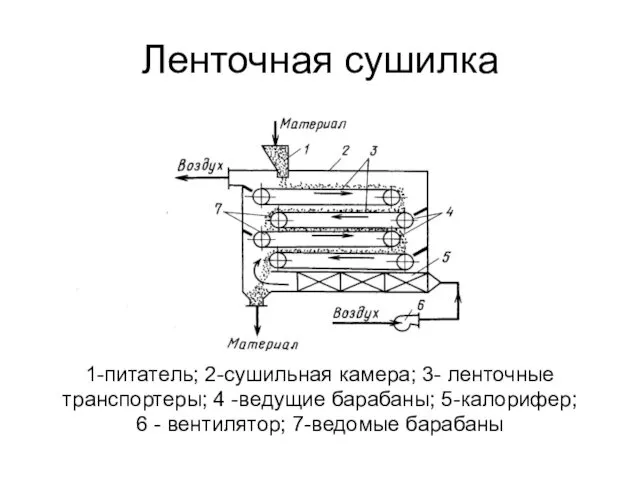

- 93. Ленточная сушилка 1-питатель; 2-сушильная камера; 3- ленточные транспортеры; 4 -ведущие барабаны; 5-калорифер; 6 - вентилятор; 7-ведомые

- 94. Ленточная сушилка Достоинства Непрерывность процесса Рециркуляция газа Дифференциация интенсивности и температуры газового потока по зонам Большой

- 95. Петлевая сушилка 1-питатель влажного материала; 2-обогреваемые валки для вдавливания материала в сетку; 3- бесконечная сетчатая лента;

- 96. Петлевая сушилка Достоинства Большая скорость и степень просушки Недостатки Сложность конструкции Значительные эксплуатационные затраты

- 97. Барабанная сушилка 1-топка; 2-питатель; 3- бандажи; 4 -барабан; 5- зубчатый венец; б - разгрузочная камера; 7-циклон;

- 98. Барабанная сушилка Достоинства Непрерывное действие Выбор насадки Равномерное распределение и хорошее перемешивание материала Исключен перегрев материала

- 99. С кипящим слоем материала 1 - калорифер; 2 - распределительная решетка; З -шнековый питатель; 4 -

- 100. С кипящим слоем материала Достоинства При конической форме корпуса сушилки улучшается распределение частиц по крупности и

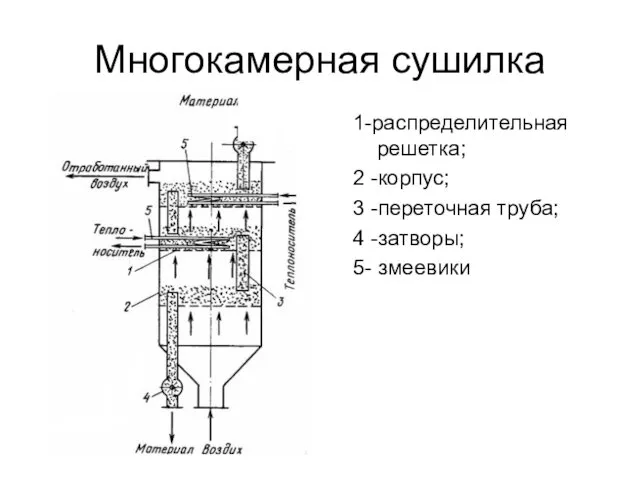

- 101. Многокамерная сушилка 1-распределительная решетка; 2 -корпус; 3 -переточная труба; 4 -затворы; 5- змеевики

- 102. Многокамерная сушилка Достоинства Регулирование температурного режима Возможность совмещения нагрева и охлаждения Недостатки Сложность конструкции Сложность эксплуатации

- 103. Распылительная сушилка 1- вентилятор; 2 - калорифер; 3 - камера сушилки; 4 - диск; 5 -

- 104. Распылительная сушилка Достоинства Быстрая сушка Продукт получается равномерного мелкодисперсного состава и сыпучим Возможность смешения нескольких компонентов

- 105. Пневматическая Аэрофонтанная 1-вентилятор; 2-калорифер; 3-шнековый питатель; 4-труба-сушилка; 5 - гравитационная камера для предварительного отделения высушиваемого материала

- 106. Пневматическая Требуется очистка отработанных газов от пыли Расход энергии значителен Область применения ограничена Аэрофонтанная Высокая эффективность

- 107. Контактные сушилки Вакуум-сушильные шкафы Вальцовые сушилки Гребковые вакуум-сушилки

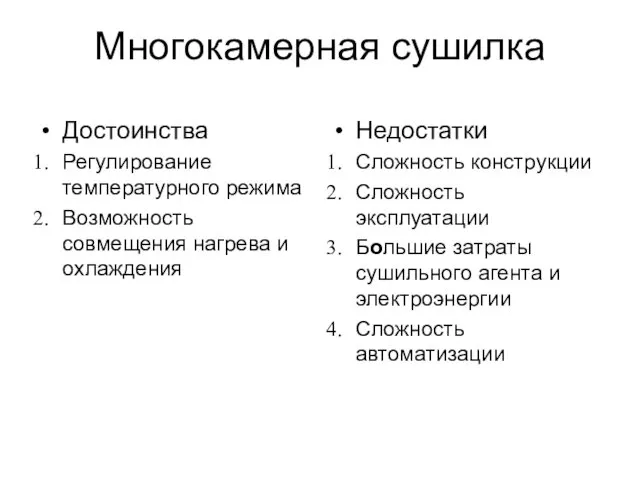

- 108. Вакуум-сушильный шкаф 1- корпус (камера); 2 - противни с высушиваемым материалом; 3- обогреваемые паром полки; 4

- 109. Вакуум-сушильный шкаф Достоинство Пригоден для сушки малотоннажных легковоспламеняющихся, взрывоопасных и выделяющих опасные или ценные пары продуктов

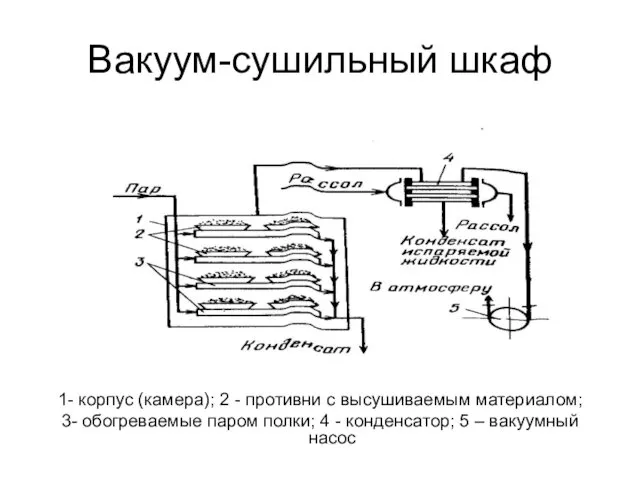

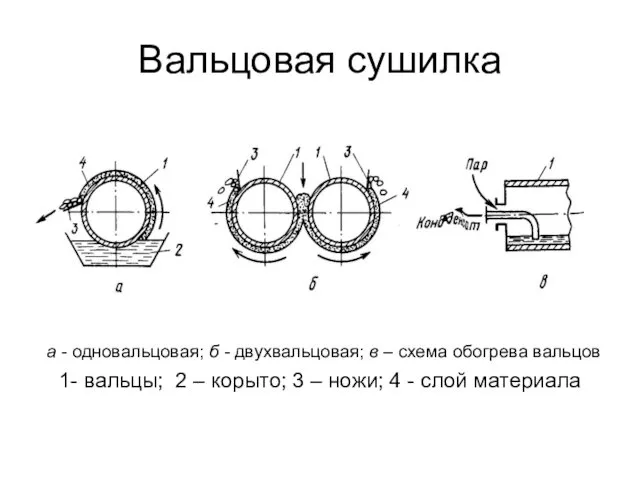

- 110. Вальцовая сушилка а - одновальцовая; б - двухвальцовая; в – схема обогрева вальцов 1- вальцы; 2

- 111. Вальцовая сушилка Достоинства Предназначены для жидких и пастообразных продуктов Эффективная сушка в тонком слое веществ, не

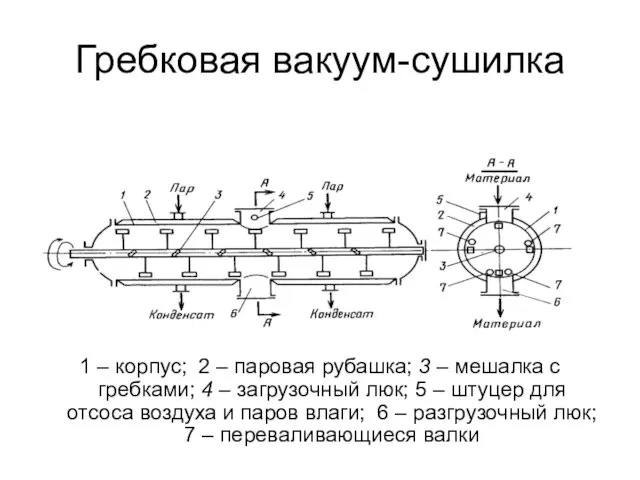

- 112. Гребковая вакуум-сушилка 1 – корпус; 2 – паровая рубашка; 3 – мешалка с гребками; 4 –

- 113. Гребковая вакуум-сушилка Достоинство Пригодна для сушки чувствительных к высоким температурам, а также токсичных и взрывоопасных веществ

- 114. Радиационная сушка Ламповая радиационная сушилка 1- бункер; 2- наклонный вибро транспортер; 3- корпус; 4- вибраторы;

- 115. Терморадиационные сушилки Достоинства Компактны и эффективны Недостатки Пригодны для сушки только тонколистовых материалов Большой расход энергии

- 116. Диэлектрическая (высокочастотная) сушка Высокочастотная диэлектрическая сушилка 1 – пластины конденсаторов; 2 - транспортер

- 117. Диэлектрическая сушилка Достоинства Пригоден для сушки толстослойных материалов Позволяет регулировать скорость сушки Возможность избирательно нагревать конкретную

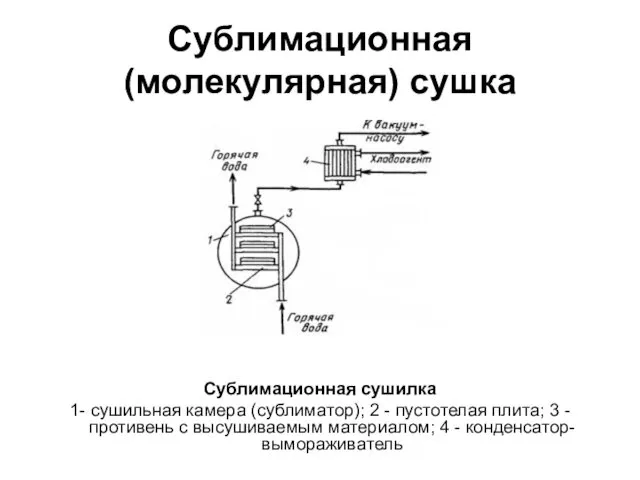

- 118. Сублимационная (молекулярная) сушка Сублимационная сушилка 1- сушильная камера (сублиматор); 2 - пустотелая плита; 3 - противень

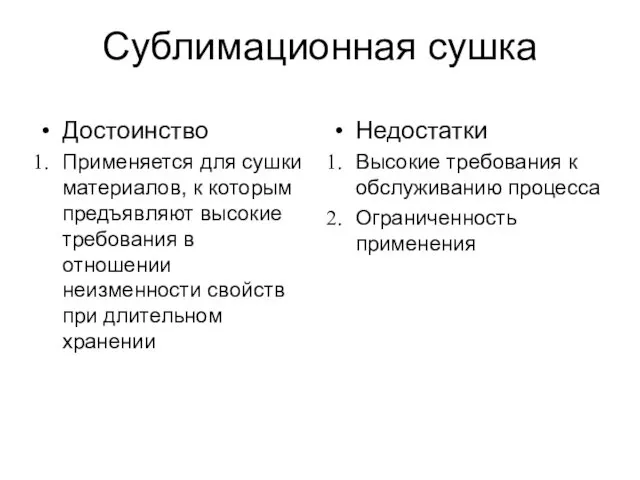

- 119. Сублимационная сушка Достоинство Применяется для сушки материалов, к которым предъявляют высокие требования в отношении неизменности свойств

- 120. Сушильные камеры аэродинамические сушильные камеры реверсивные аэродинамические сушильные камеры сушильные камеры, работающие на отходах древесины сушильные

- 122. Скачать презентацию

Религия. Формы и виды религии. Функции религии в обществе

Религия. Формы и виды религии. Функции религии в обществе История школы нашей - часть истории всей страны

История школы нашей - часть истории всей страны Работа по реинжинирингу на примере компании ООО Костромской завод котельного оборудования

Работа по реинжинирингу на примере компании ООО Костромской завод котельного оборудования Технология изготовления валов

Технология изготовления валов Изготовление выкройки швейного изделия, на примере прямой юбки

Изготовление выкройки швейного изделия, на примере прямой юбки Презентация к 41 параграфу

Презентация к 41 параграфу Налоги

Налоги Православие в моей семье. Фотоальбом

Православие в моей семье. Фотоальбом Продукция предприятий лесной отрасли на территории Чусовского района в период с 1941 по 1945 г.г

Продукция предприятий лесной отрасли на территории Чусовского района в период с 1941 по 1945 г.г Последний звонок

Последний звонок музыка

музыка Времена года

Времена года Презентация Деннерле

Презентация Деннерле Электронные средства досмотра

Электронные средства досмотра класс №1

класс №1 Жить – добро творить

Жить – добро творить ВТ Сервис, отчет по практике

ВТ Сервис, отчет по практике

Модели и методы исследования информационных процессов и систем

Модели и методы исследования информационных процессов и систем Комплектующие компьютера

Комплектующие компьютера История металлургии

История металлургии Презентация Кудряшовой

Презентация Кудряшовой 20160108_zhivichkova_e._i._schastlivyy_skazochnyy_sluchay

20160108_zhivichkova_e._i._schastlivyy_skazochnyy_sluchay Притирка. Качество и продуктивность притирки

Притирка. Качество и продуктивность притирки Всемирный день здоровья

Всемирный день здоровья Задание графа

Задание графа №1-4ч.Мамин праздник

№1-4ч.Мамин праздник Stainless Steel. Wire Mesh

Stainless Steel. Wire Mesh