Содержание

- 2. Система сил, действующих в процессе резания При обработке резанием металл оказывает сопротивление режущему инструменту. Это сопротивление

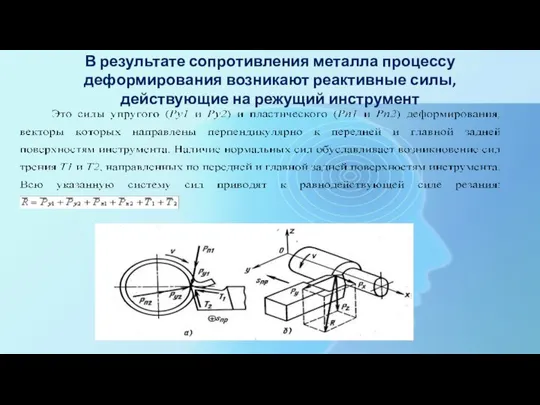

- 3. В результате сопротивления металла процессу деформирования возникают реактивные силы, действующие на режущий инструмент

- 4. Точка приложения силы R находится на рабочей части главной режущей кромки инструмента. Абсолютная величина, точка приложения

- 5. Вертикальная составляющая силы резания Сила РZ –вертикальная составляющая силы резания или просто сила резания. Действует в

- 6. Радиальная составляющая силы резания Сила РУ –радиальная составляющая силы резания. Действует перпендикулярно оси обрабатываемой заготовки в

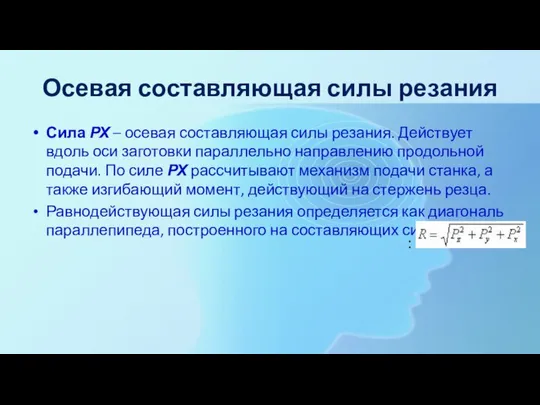

- 7. Осевая составляющая силы резания Сила РХ – осевая составляющая силы резания. Действует вдоль оси заготовки параллельно

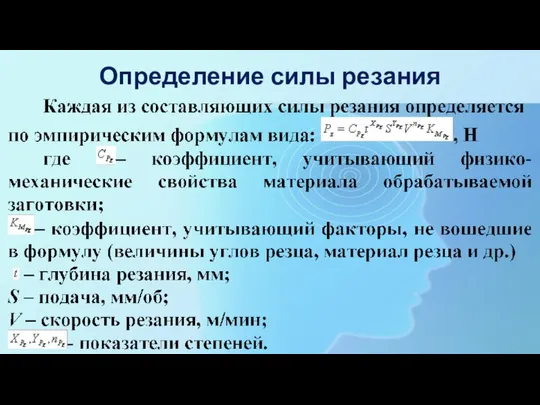

- 8. Определение силы резания

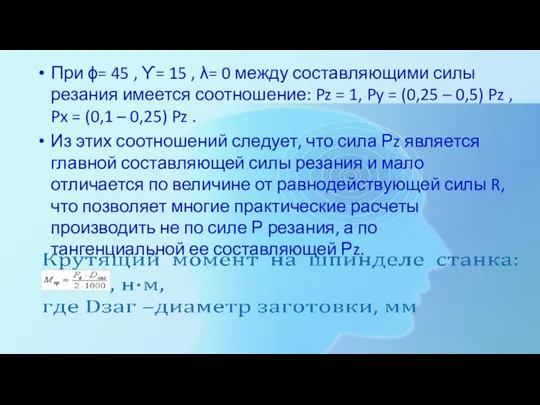

- 9. При ϕ= 45 , ϒ= 15 , λ= 0 между составляющими силы резания имеется соотношение: Pz

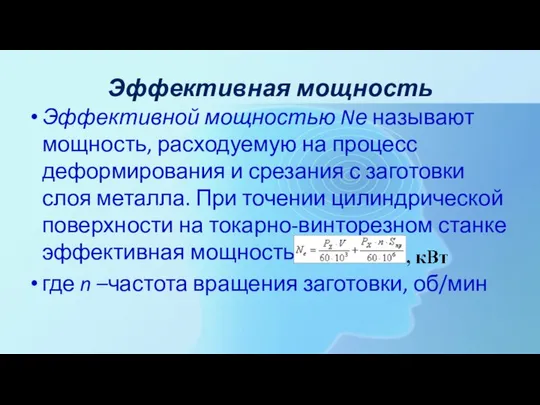

- 10. Эффективная мощность Эффективной мощностью Nе называют мощность, расходуемую на процесс деформирования и срезания с заготовки слоя

- 11. Величина мощности

- 12. Для осуществления процесса резания необходимо чтобы Nэ Если данное условие не выполняется, то необходимо: Уменьшить частоту

- 13. Факторы, влияющие на величину Рz, Ру и Рх В процессе резания на величину Рz, Ру и

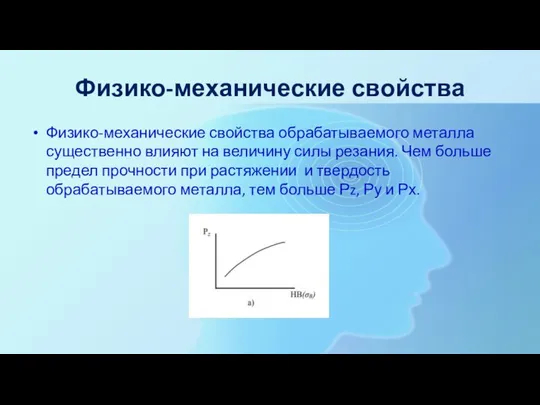

- 14. Физико-механические свойства Физико-механические свойства обрабатываемого металла существенно влияют на величину силы резания. Чем больше предел прочности

- 15. Влияние глубины резания и подачи Увеличение глубины резания и подачи также приводит к увеличению составляющих силы

- 16. Влияние переднего угла, главного угла в плане Чем меньше передний угол ϒ или чем больше угол

- 17. Влияние радиуса скругления, СОЖ, скорости При увеличении радиуса скругления r режущих кромок при вершине резца силы

- 18. Влияние скорости резания и инструментального материала

- 19. Влияние износа, режущей части резца Возрастание износа по задней поверхности незначительно увеличивает Ру и Рх. Сила

- 20. ЗАДАЧА Определить силы резания Рz, Py, Px при продольном точении заготовки из углеродистой стали 40 с

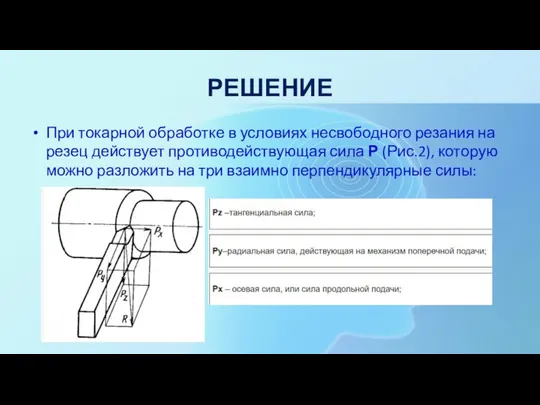

- 21. РЕШЕНИЕ При токарной обработке в условиях несвободного резания на резец действует противодействующая сила Р (Рис.2), которую

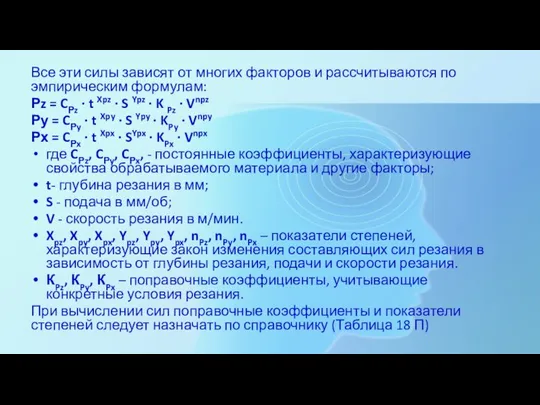

- 22. Все эти силы зависят от многих факторов и рассчитываются по эмпирическим формулам: Рz = CРz ∙

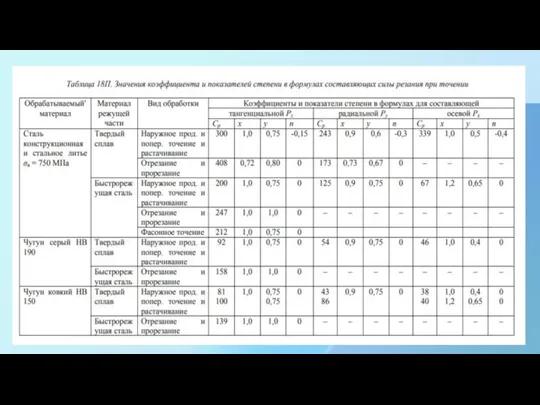

- 24. 1. Из справочника выписываем коэффициенты и показатели степеней для заданных условий обработки: СPz=300; XPz=1; YPz=0,75; nPz=-0,15;

- 25. Отличие заданных условий обработки от нормативных должно быть учтено при подсчете сил резания путем введения соответствующих

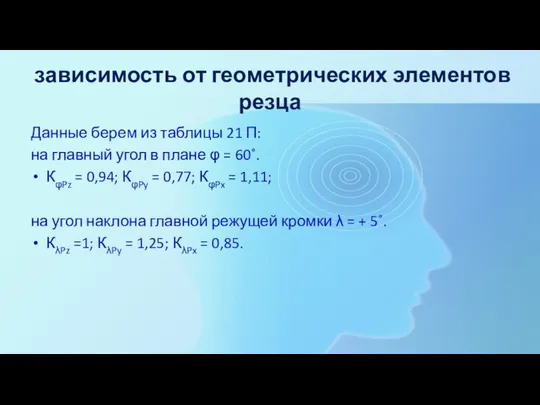

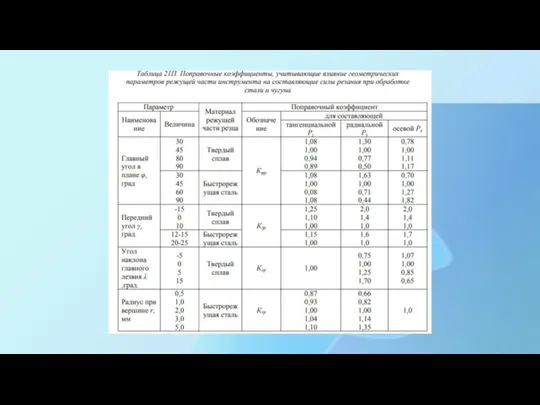

- 27. зависимость от геометрических элементов резца Данные берем из таблицы 21 П: на главный угол в плане

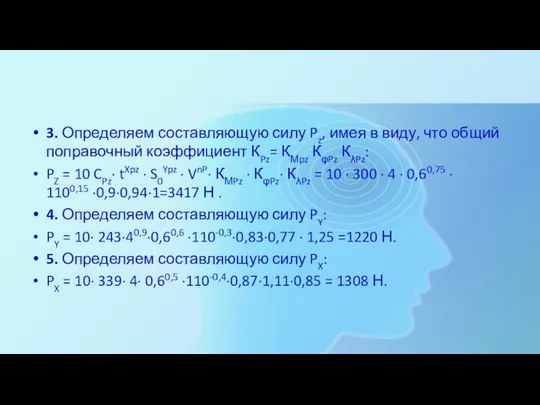

- 29. 3. Определяем составляющую силу Pz, имея в виду, что общий поправочный коэффициент КPz= КМpz КφPz КλPz:

- 31. Скачать презентацию

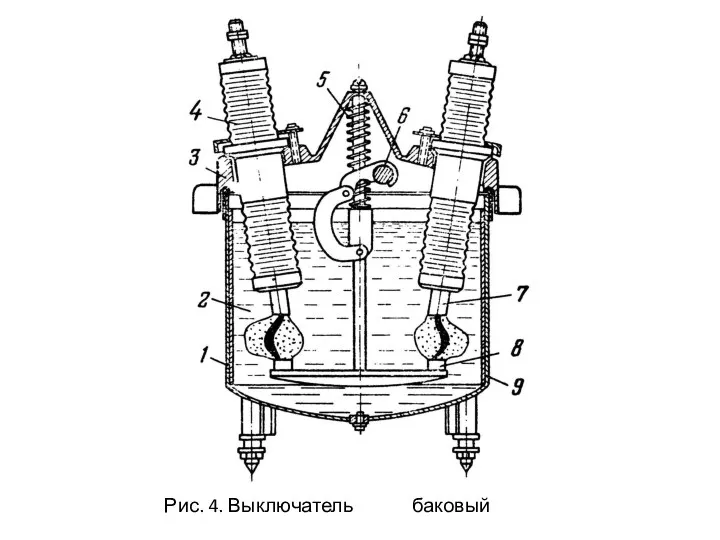

Выключатель баковый

Выключатель баковый Православный храм. Облачение священника

Православный храм. Облачение священника Проект склада временного хранения готовой продукции 19 л

Проект склада временного хранения готовой продукции 19 л Major risks of utilizing household appliances in Ukraine

Major risks of utilizing household appliances in Ukraine Подростковый возраст как социально-историческое явление: теории, концепции

Подростковый возраст как социально-историческое явление: теории, концепции Чиллеры с одновинтовым компрессором DAIKIN

Чиллеры с одновинтовым компрессором DAIKIN Das Schulleben

Das Schulleben Значение спорта в современной жизни

Значение спорта в современной жизни 20180205_k_uroku_vneklassnogo_chteniya_9_kl_prezentatsiya

20180205_k_uroku_vneklassnogo_chteniya_9_kl_prezentatsiya 20130113_test_o_petre

20130113_test_o_petre Моя будущая профессия (Сооружение и эксплуатация газонефтепроводов и газонефтехранилищ)

Моя будущая профессия (Сооружение и эксплуатация газонефтепроводов и газонефтехранилищ) Секреты речи и текста. Задаём вопросы в диалоге

Секреты речи и текста. Задаём вопросы в диалоге Дорога, её элементы и правила поведения на ней

Дорога, её элементы и правила поведения на ней Технология дуговой сварки фермы

Технология дуговой сварки фермы Металловедение. Обозначение и расшифровка марок материалов

Металловедение. Обозначение и расшифровка марок материалов Уроки веселого светофора

Уроки веселого светофора Химия ґнеркјсібі салалары

Химия ґнеркјсібі салалары Ликино план общий

Ликино план общий Утилизация попутного нефтяного газа

Утилизация попутного нефтяного газа Катушки индуктивности, дроссели и трансформаторы

Катушки индуктивности, дроссели и трансформаторы Ұнтақты бұйымның түрөзгертуі. Металл керамикалық материалдарды қақтау (спекание)

Ұнтақты бұйымның түрөзгертуі. Металл керамикалық материалдарды қақтау (спекание) 20130327_duhovnaya_zhizn_v_sssr_1940-1960_gg

20130327_duhovnaya_zhizn_v_sssr_1940-1960_gg Трасологические исследования и их современные возможности

Трасологические исследования и их современные возможности Конвенция ООН о правах ребенка

Конвенция ООН о правах ребенка Инструкция по регистрации и работе обучающихся на сайте Экономической Интернет-школы

Инструкция по регистрации и работе обучающихся на сайте Экономической Интернет-школы Шишляков

Шишляков Композиционный центр в костюме

Композиционный центр в костюме Планирование буровых работ

Планирование буровых работ