Содержание

- 2. Состояние и перспективы развития энергохозяйства компрессорных станций магистральных газопроводов На компрессорных станциях ОАО "Газпром" находится в

- 5. Показатели, по которым проводится анализ: относительное время нахождения ГПА в работе (Тр), в резерве (Трез), в

- 6. Компрессорные станции с каждым годом становятся все более «опасным» объектом, требующим повышенного внимания. Их эксплуатации характеризовалась

- 7. Значение технической диагностики газотранспортного оборудования обеспечение соответствия паспортных выходных показателей агрегатов мировому уровню на период начала

- 8. Особенности газоперекачивающего агрегата как объекта диагностики В целом раде случаев газоперекачивающие агрегаты, работающее на резных компрессорных

- 11. Виды технической диагностики газоперекачивающих агрегатов Контроль технического состояния ГПА может проводиться на: вскрытом; остановленном; работающем агрегатах.

- 12. На остановленном и вскрытом могут применяться методы: визуально-оптической диагностики, линейных измерений, ультразвуковая дефектоскопия, гаммография, рентгенография, магнитопорошковая

- 13. На работающем агрегате: акустической, вибрационной, термогазодинамической (параметрической) диагностики и диагностика по анализу отработанного масла (трибодиагностика).

- 16. Техническая диагностика при проведении реконструкции и модернизации газотранспортных систем Техническая диагностика в этой связи должка стать,

- 17. Исходной предпосылкой для определения времени замены одного агрегата на другой в условиях КС может служить зависимость

- 18. Зэ.с. и Зэ.н –эксплуатационные затраты соответственно по "старому" к "новому" агрегатам; Δt - время эксплуатация агрегатов,

- 20. Скачать презентацию

Вентиляция и кондиционирование. Расчет расходов воздуха общеобменной вентиляции (РГЗ)

Вентиляция и кондиционирование. Расчет расходов воздуха общеобменной вентиляции (РГЗ) Земля-наш общий дом

Земля-наш общий дом ЗОЖ

ЗОЖ 20130220_1_klass_sadko

20130220_1_klass_sadko Что должно быть в пояснительной записке к проекту микрорайона

Что должно быть в пояснительной записке к проекту микрорайона 你知道四级的答题顺序吗

你知道四级的答题顺序吗 Конструкції покрівель, кроквяні ферми

Конструкції покрівель, кроквяні ферми Конструирование, как средство развития речи детей в коррекционной работе учителя-логопеда

Конструирование, как средство развития речи детей в коррекционной работе учителя-логопеда Выразительные возможности бумаги

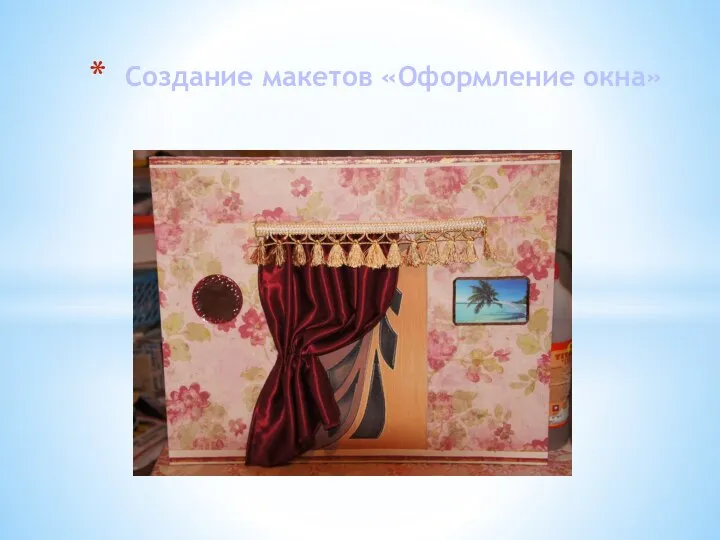

Выразительные возможности бумаги Оформление окна

Оформление окна 20150327_prezentatsiya3_0

20150327_prezentatsiya3_0 Аппаратные средства вычислительной техники

Аппаратные средства вычислительной техники Бабочка

Бабочка Схема оповещения при чрезвычайных ситуациях

Схема оповещения при чрезвычайных ситуациях Учимся рисовать березу

Учимся рисовать березу Pismo_strochnoy_bukvy_e_1422705835_55038

Pismo_strochnoy_bukvy_e_1422705835_55038 t-tp-69791-where-does-food-come-from-powerpoint_ver_1

t-tp-69791-where-does-food-come-from-powerpoint_ver_1 Цитаты для синих страниц

Цитаты для синих страниц Системы передачи измерительной информации - ЦАП

Системы передачи измерительной информации - ЦАП Брейн ринг (5 класс)

Брейн ринг (5 класс) Радиолокация

Радиолокация Route around St. Petersburg

Route around St. Petersburg Самосрабатывающие огнетушители нового поколения

Самосрабатывающие огнетушители нового поколения 20161202_prezentatsiya_k_uroku_obyknovennye_drobi

20161202_prezentatsiya_k_uroku_obyknovennye_drobi Гидротехническое строительство. Расчет оснований по деформациям. (Лекция 5)

Гидротехническое строительство. Расчет оснований по деформациям. (Лекция 5) DJI Robomaster. Московский чемпионат

DJI Robomaster. Московский чемпионат Великие учителя старшей школы

Великие учителя старшей школы Проектирование одежды

Проектирование одежды