Содержание

- 2. Механизм реакции В процессе поликонденсации могут участвовать как однородные, так и разнородные молекулы. В общем виде

- 3. Особенности реакции поликонденсации: элементарный состав звена полимера отличается от состава исходного мономера; в состав мономерных звеньев

- 4. Фенолформальдегидные смолы - первые синтетические полимеры, которые в начале XX в. начали получать методом поликонденсации фенолов

- 5. ксиленол резорцин фурфурол формальдегид фенол

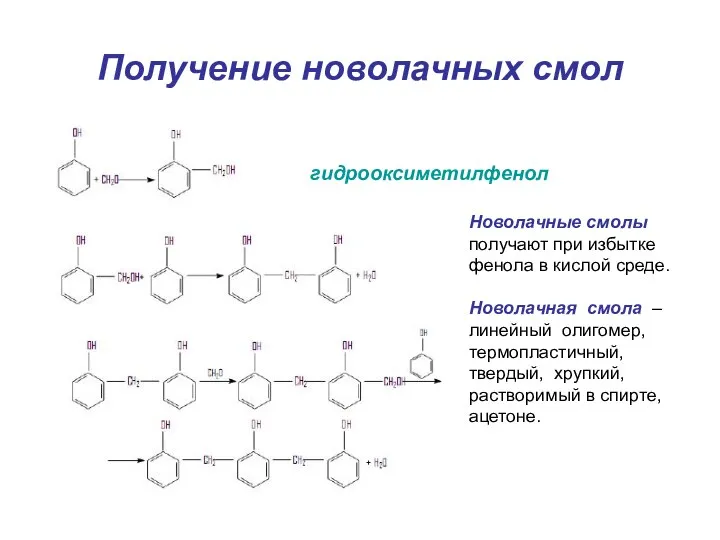

- 6. Получение новолачных смол гидрооксиметилфенол Новолачные смолы получают при избытке фенола в кислой среде. Новолачная смола –

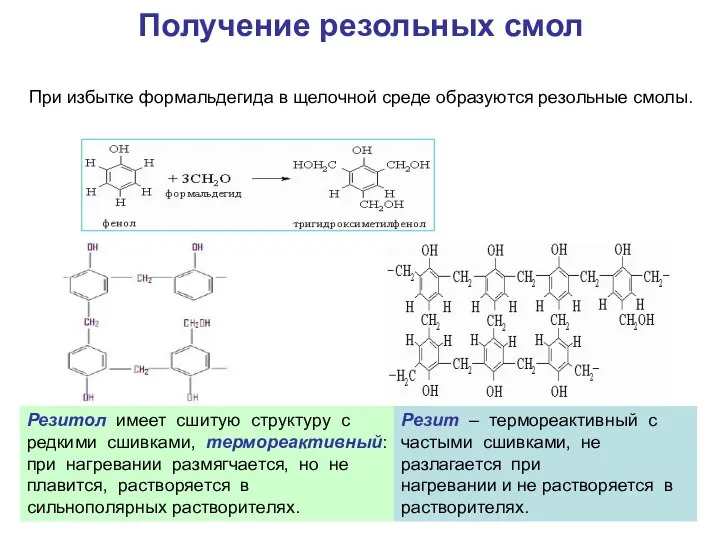

- 7. Получение резольных смол При избытке формальдегида в щелочной среде образуются резольные смолы. Резитол имеет сшитую структуру

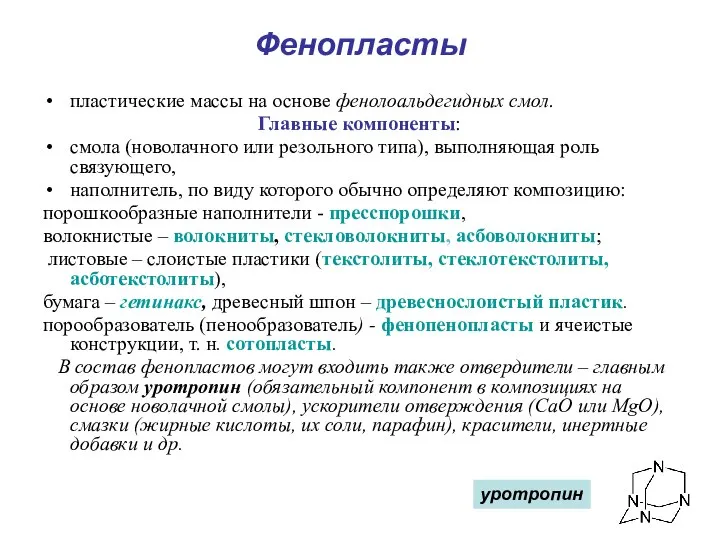

- 8. Фенопласты пластические массы на основе фенолоальдегидных смол. Главные компоненты: смола (новолачного или резольного типа), выполняющая роль

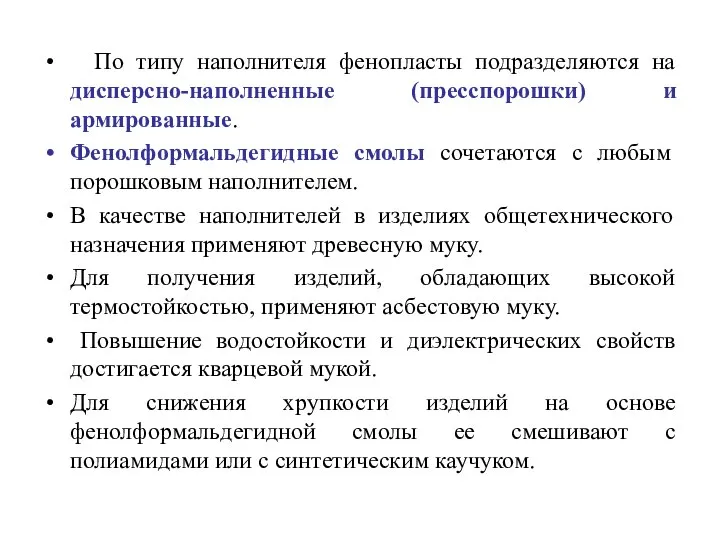

- 9. По типу наполнителя фенопласты подразделяются на дисперсно-наполненные (пресспорошки) и армированные. Фенолформальдегидные смолы сочетаются с любым порошковым

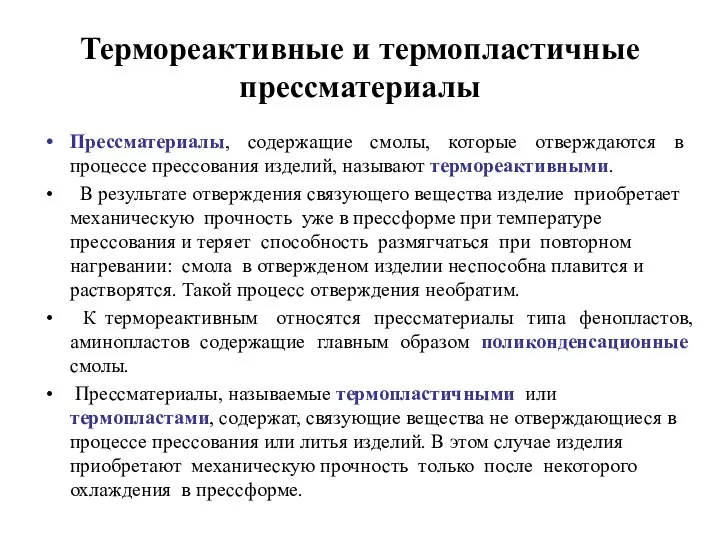

- 10. Термореактивные и термопластичные прессматериалы Прессматериалы, содержащие смолы, которые отверждаются в процессе прессования изделий, называют термореактивными. В

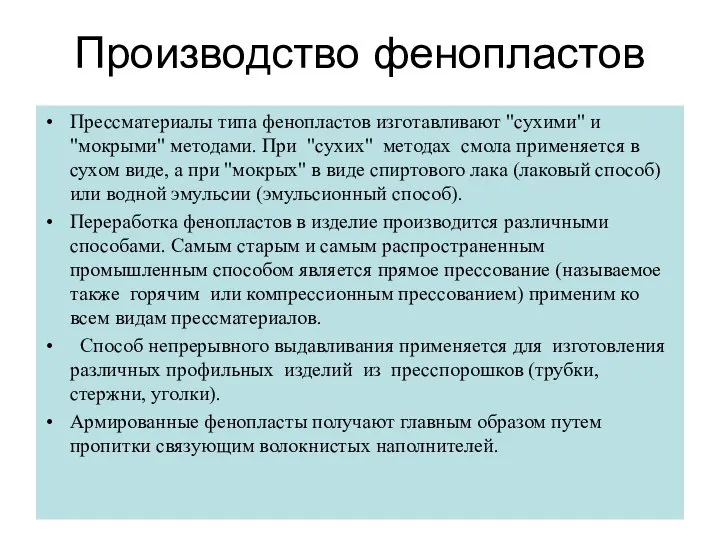

- 11. Производство фенопластов Прессматериалы типа фенопластов изготавливают "сухими" и "мокрыми" методами. При "сухих" методах смола применяется в

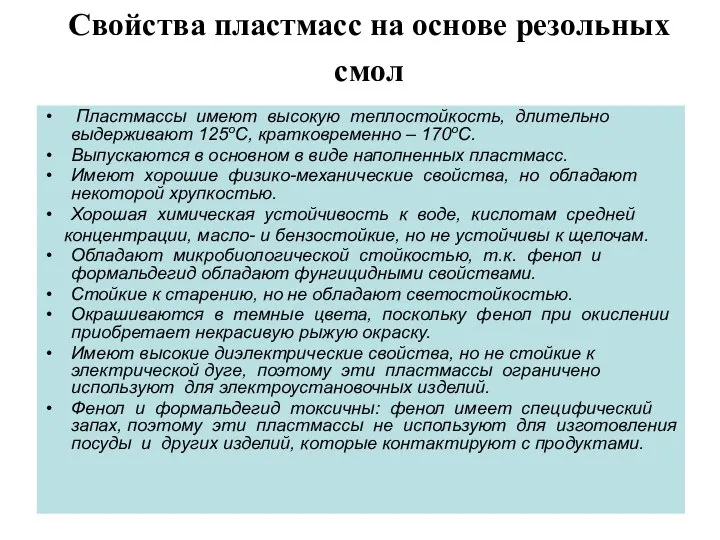

- 12. Свойства пластмасс на основе резольных смол Пластмассы имеют высокую теплостойкость, длительно выдерживают 125оС, кратковременно – 170оС.

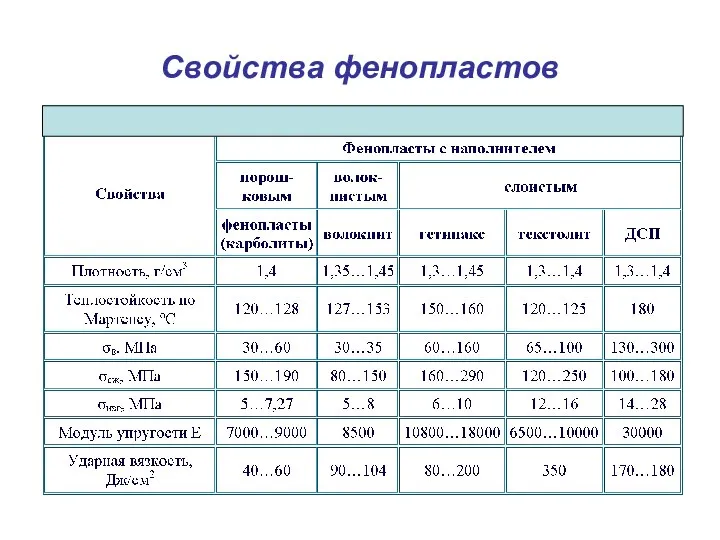

- 13. Свойства фенопластов

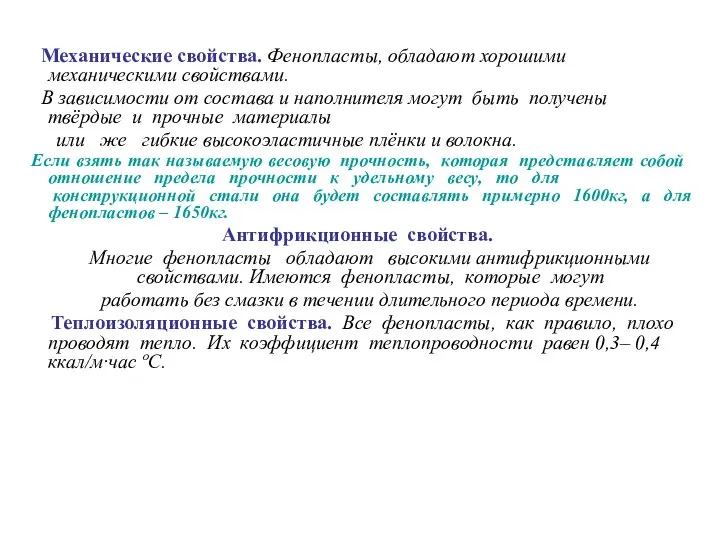

- 14. Механические свойства. Фенопласты, обладают хорошими механическими свойствами. В зависимости от состава и наполнителя могут быть получены

- 15. Применение фенолформальдегидных смол Фенопласты относятся к термореактивным пластикам, не горят, не размягчаются в пламени, обугливаются, выделяя

- 16. Фаолитом называется кислотостойкая, пластическая масса, получаемая на основе феноло-формальдегидной резольной смолы и кислотостойкого наполнителя асбеста, графита

- 17. Изделия из фенопластов

- 18. Фенолиты К литым фенопластам относятся резит и неолейкорит. Резит - полупрозрачный пластик, окрашенный в красный (под

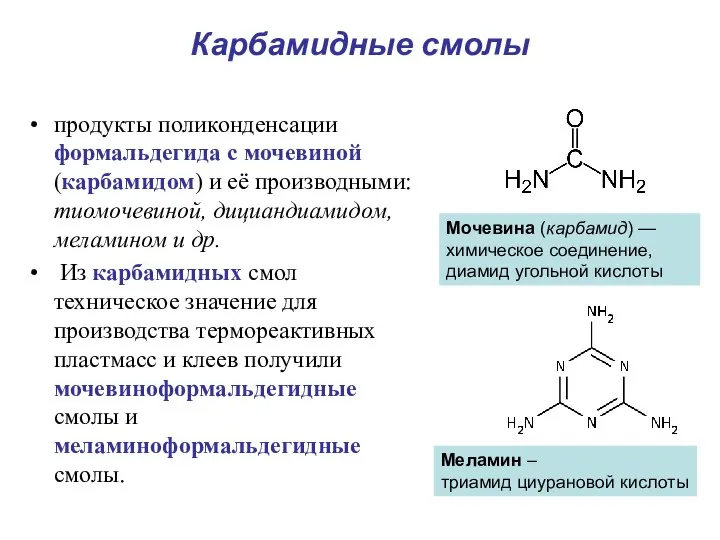

- 19. Карбамидные смолы продукты поликонденсации формальдегида с мочевиной (карбамидом) и её производными: тиомочевиной, дициандиамидом, меламином и др.

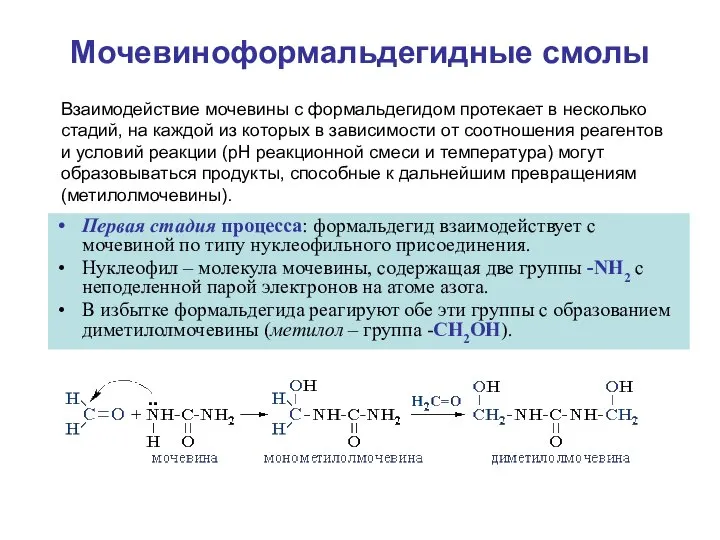

- 20. Мочевиноформальдегидные смолы Первая стадия процесса: формальдегид взаимодействует с мочевиной по типу нуклеофильного присоединения. Нуклеофил – молекула

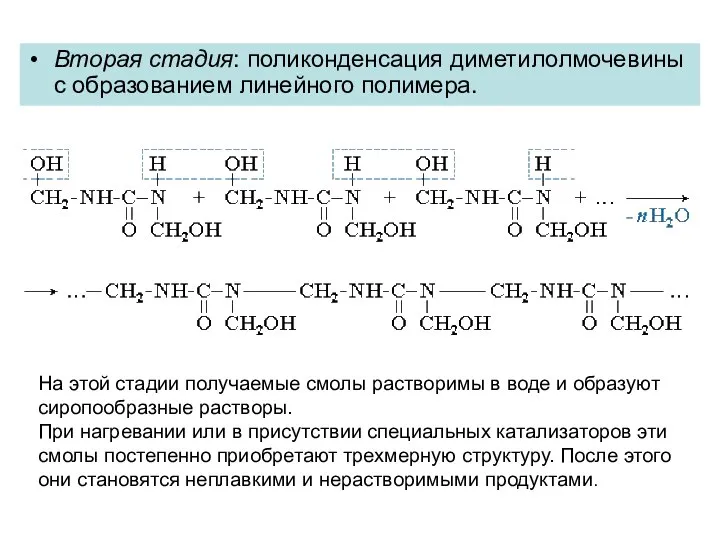

- 21. Вторая стадия: поликонденсация диметилолмочевины с образованием линейного полимера. На этой стадии получаемые смолы растворимы в воде

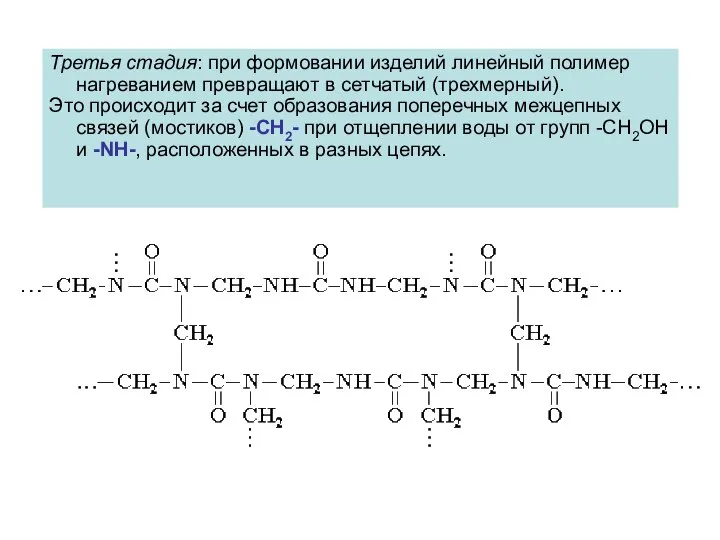

- 22. Третья стадия: при формовании изделий линейный полимер нагреванием превращают в сетчатый (трехмерный). Это происходит за счет

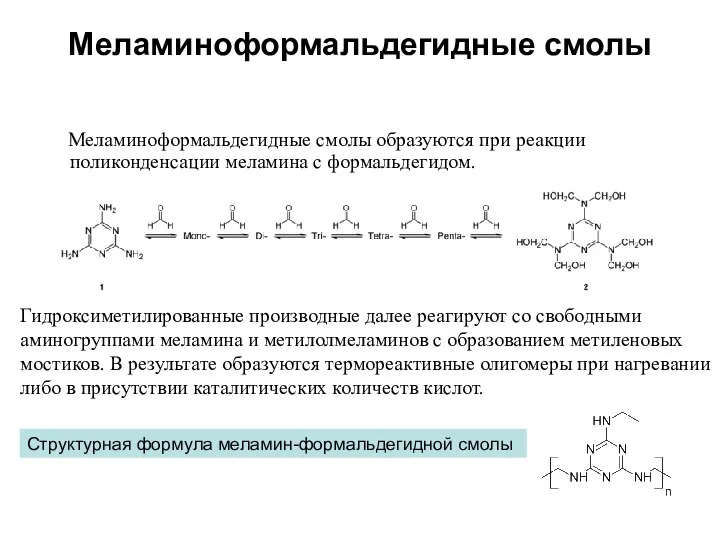

- 23. Меламиноформальдегидные смолы Меламиноформальдегидные смолы образуются при реакции поликонденсации меламина с формальдегидом. Гидроксиметилированные производные далее реагируют со

- 24. Свойства карбамидных смол Бесцветны или имеют светлую окраску, светостойки, не имеют запаха, что выгодно отличает их

- 25. Применение карбамидных смол Карбамидные смолы применяют для склеивания древесины, для изготовления клеевых пленок, а также твердых

- 26. АМИНОПЛАСТЫ — термореактивные пластические массы на основе мочевино- или меламиноформальдегидных олигомеров, в состав которых входят разнообразные

- 27. Аминопласты выпускаются в виде пресс-материалов (порошкообразных, волокнистых), слоистых пластиков, пористых и гранулированных материалов. Марочный ассортимент включает

- 28. Меламиновая посуда представляет серьёзную опасность для здоровья и жизни человека в результате того, формальдегид способен выделяться

- 29. Формально меламиновая посуда не запрещена в России, так как считается, что при соблюдении технологии производства и

- 30. Мипора жёсткий пенопласт, получаемый на основе мочевиноформальдегидной смолы. Изготовляют механическим взбиванием в аппарате с многолопастной мешалкой

- 31. Свойства мипоры Почти в 10 раз легче пробки (средняя плотность не более 20 кг/м3); Коэффициент теплопроводности

- 32. Карбамидный клей клей на основе мочевиноформальдегидных смол и меламиноформальдегидных смол (так называемых карбамидных смол), а также

- 33. Полиамиды твердые полупрозрачные и непрозрачные пластики, размягчающиеся при температуре 150-180°С. Отличаются высокими химической стойкостью, прочностью, устойчивостью

- 34. Строение полиамидов Отличительной чертой полиамидов является наличие в основной молекулярной цепи повторяющейся амидной группы –C(O)–NH–. Различают

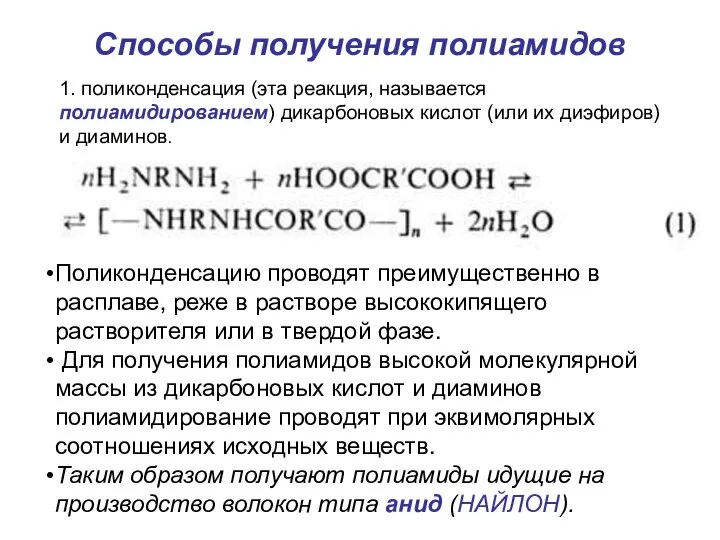

- 35. Способы получения полиамидов 1. поликонденсация (эта реакция, называется полиамидированием) дикарбоновых кислот (или их диэфиров) и диаминов.

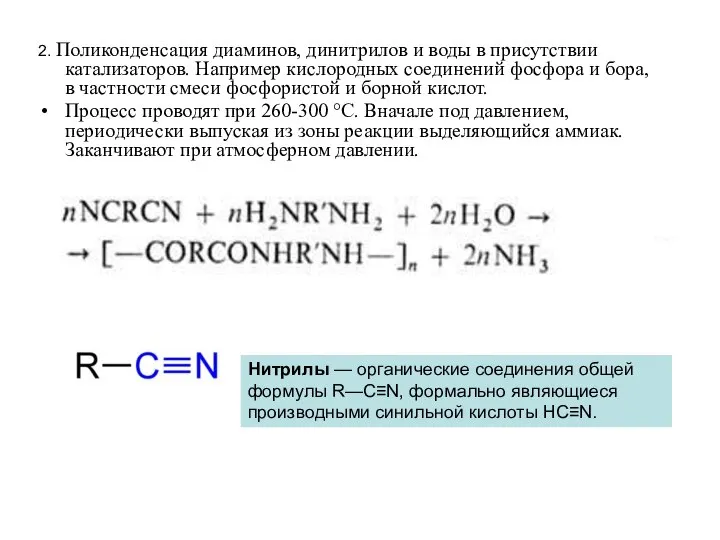

- 36. 2. Поликонденсация диаминов, динитрилов и воды в присутствии катализаторов. Например кислородных соединений фосфора и бора, в

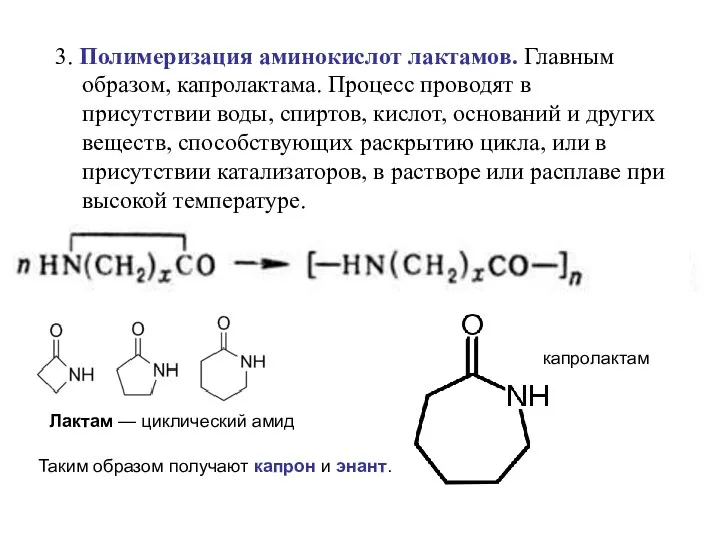

- 37. 3. Полимеризация аминокислот лактамов. Главным образом, капролактама. Процесс проводят в присутствии воды, спиртов, кислот, оснований и

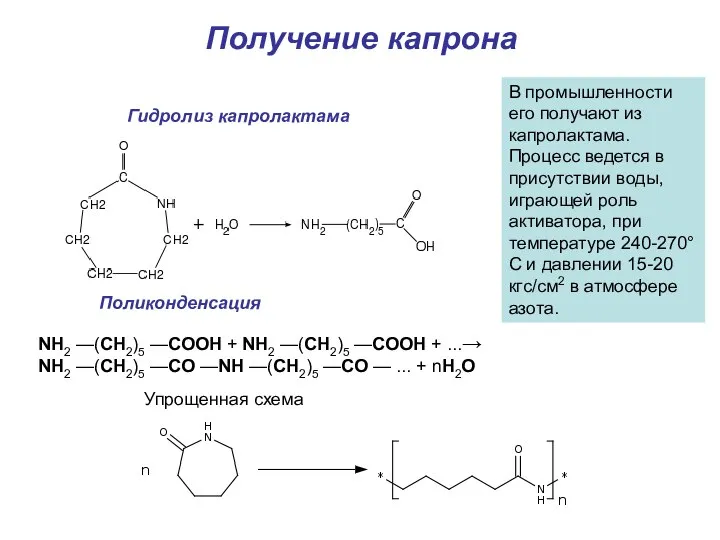

- 38. Получение капрона NH2 —(CH2)5 —COOH + NH2 —(CH2)5 —COOH + ...→ NH2 —(CH2)5 —CO —NH —(CH2)5

- 39. Полимер образуется благодаря взаимодействию амино- и карбоксильных групп молекул исходных веществ или благодаря соединению разомкнувшихся молекул

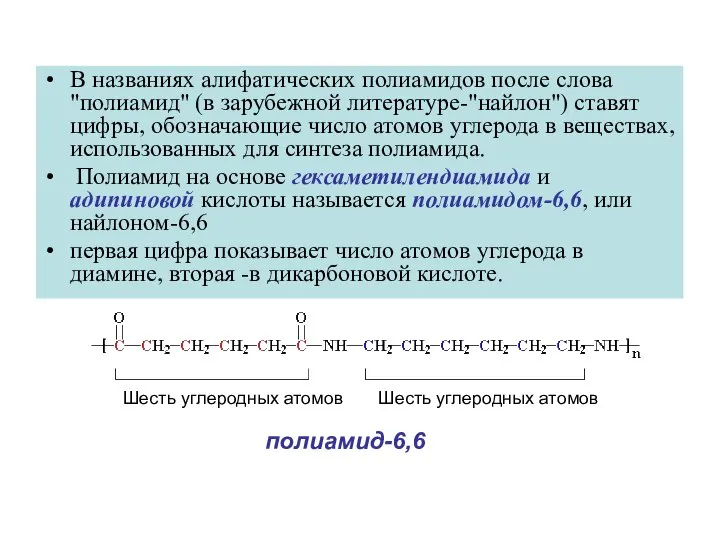

- 40. В названиях алифатических полиамидов после слова "полиамид" (в зарубежной литературе-"найлон") ставят цифры, обозначающие число атомов углерода

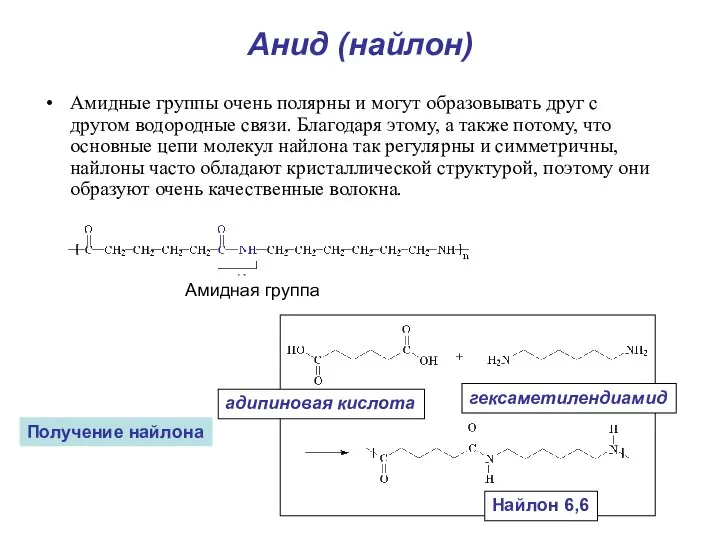

- 41. Анид (найлон) Амидные группы очень полярны и могут образовывать друг с другом водородные связи. Благодаря этому,

- 42. Благодаря сильному межмолекулярному взаимодействию, обусловленному водородными связями между группами –CO-NH-, полиамиды представляют собой труднорастворимые высокоплавкие полимеры

- 43. Капрон, анид, энант Полиамидные волокна отличаются высоким относительным разрывным усилием при растяжении, они стойки к истиранию,

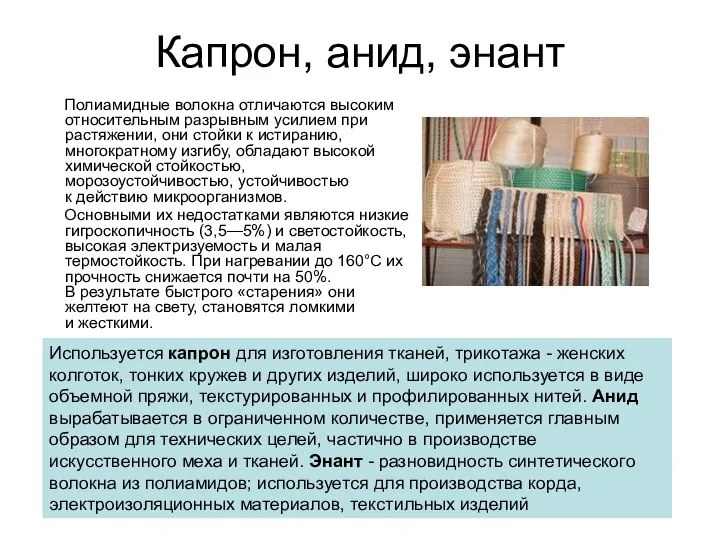

- 44. Арамиды Ароматические полиамиды, образующие синтетическое волокно высокой механической и термической прочности. Состоят из бензольных колец, соединённых

- 45. Арамиды Кевлар является полиамидом, в котором все амидные группы разделены пара-фениленовыми группами, то есть амидные группы

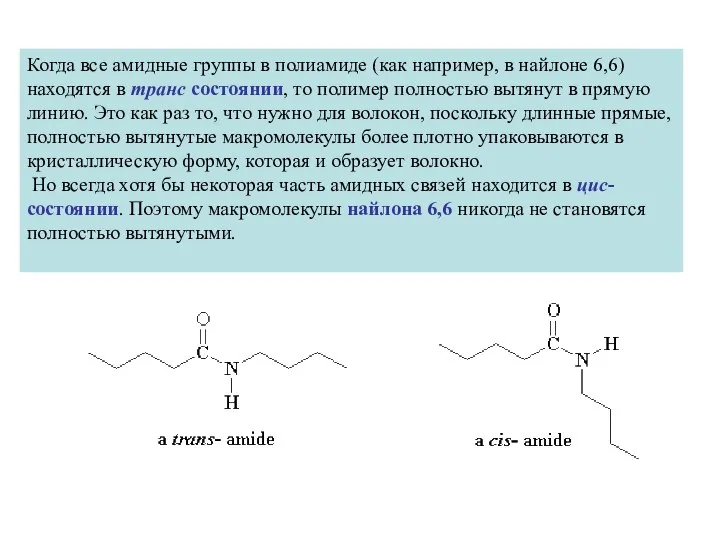

- 46. Когда все амидные группы в полиамиде (как например, в найлоне 6,6) находятся в транс состоянии, то

- 47. Кевлар остается почти полностью в транс- состоянии, так что он может полностью вытягиваться и образовывать замечательные

- 48. Применение кевлара Изначально материал разрабатывался для армирования автомобильных шин. Кевлар используют как армирующее волокно в композитных

- 49. Изделия из кевлара конструкций трубы и соединительные узлы Труба ИЗОПЭКС-К (армированная PEX-труба) в отличие от обычной

- 50. Капролон - электроизоляционный, и конструкционный материал класса полиамидов, заменитель цветных металлов и их сплавов. Хорошо обрабатывается

- 51. Полиэфиры Полиэфиры или полиэстеры — высокомолекулярные соединения, получаемые поликонденсацией многоосновных кислот или их альдегидов с многоатомными

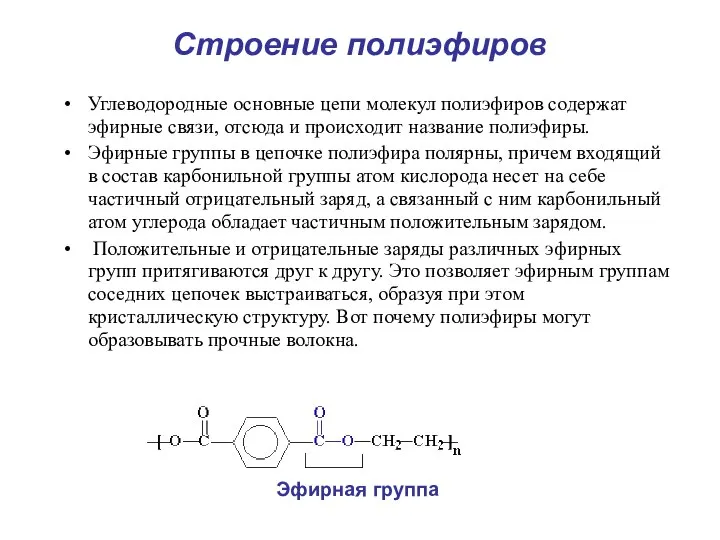

- 52. Строение полиэфиров Углеводородные основные цепи молекул полиэфиров содержат эфирные связи, отсюда и происходит название полиэфиры. Эфирные

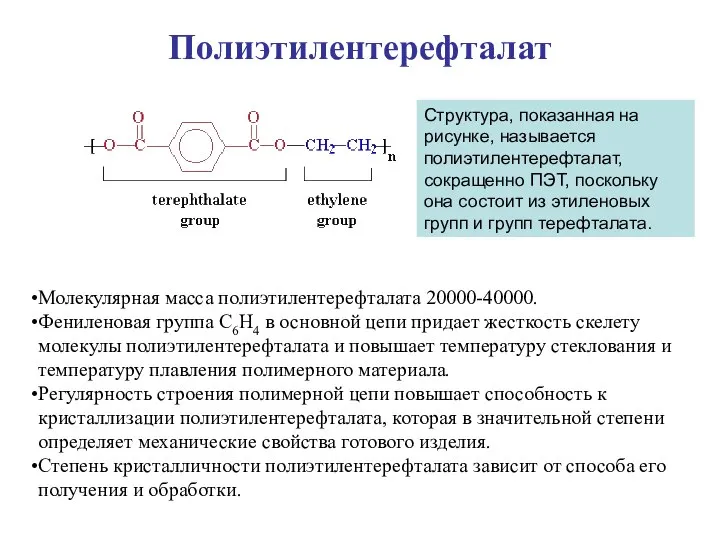

- 53. Полиэтилентерефталат Структура, показанная на рисунке, называется полиэтилентерефталат, сокращенно ПЭТ, поскольку она состоит из этиленовых групп и

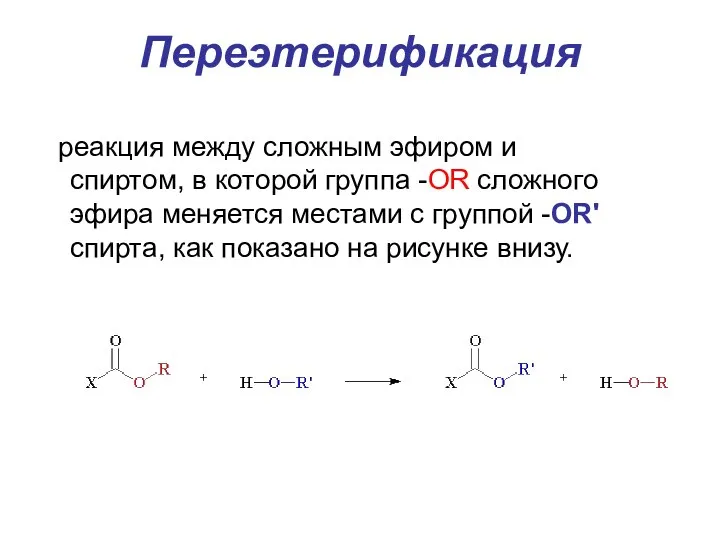

- 54. Переэтерификация реакция между сложным эфиром и спиртом, в которой группа -OR сложного эфира меняется местами с

- 55. На больших заводах по изготовлению полиэфира обычно начинают с соединения под названием диметилтерефталат. Он взаимодействует с

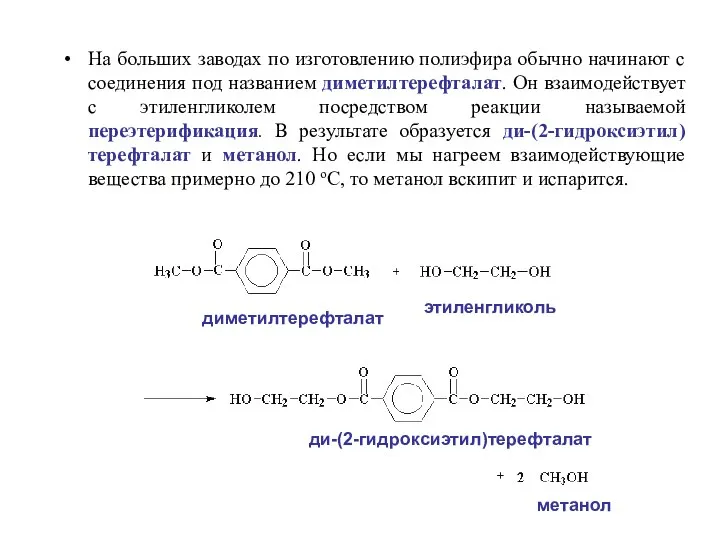

- 56. Потом ди-(2-гидроксиэтил)терефталат нагревается до температуры 270 oC, и вступает в реакцию с образованием полиэтилентерефталата и этиленгликоля

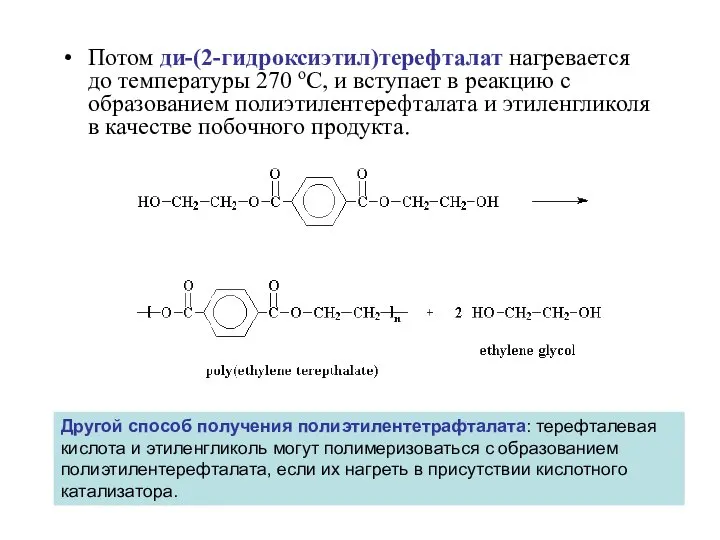

- 57. Свойства ПЭТ Полиэтилентерефталат обладает высокой механической прочностью и ударостойкостью, устойчивостью к истиранию и многократным деформациям при

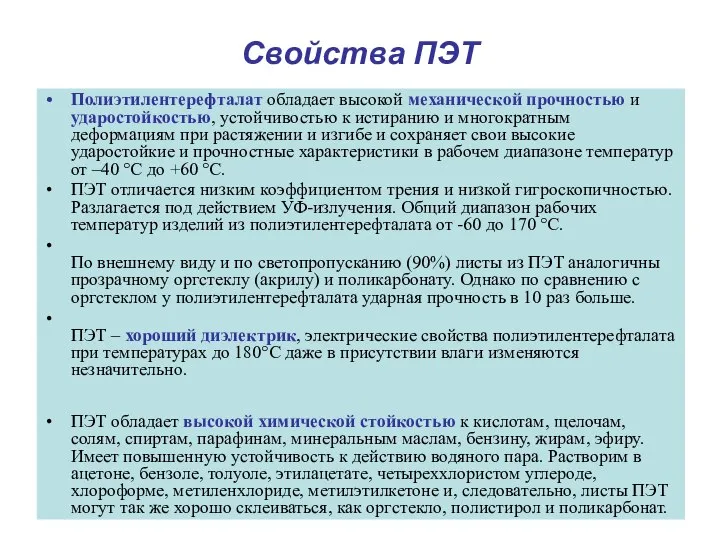

- 58. Полиэфирное волокно — синтетическое волокно, формируемое из расплава полиэтилентерефталата или его производных. Достоинства — незначительная сминаемость,

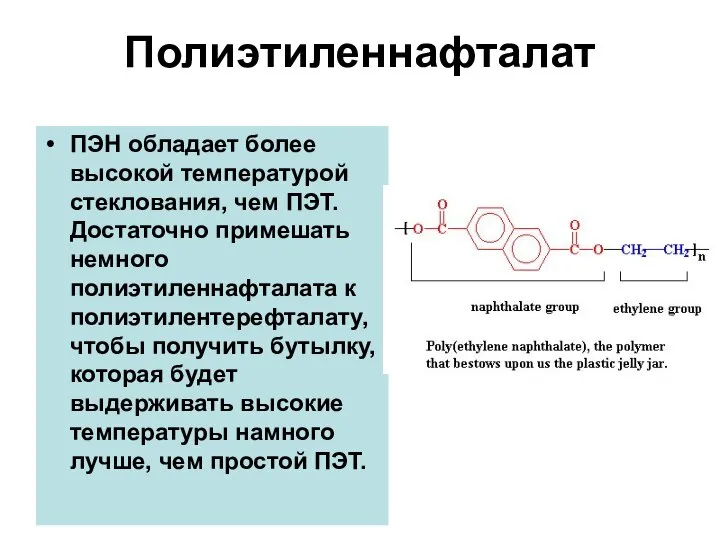

- 59. Полиэтиленнафталат ПЭН обладает более высокой температурой стеклования, чем ПЭТ. Достаточно примешать немного полиэтиленнафталата к полиэтилентерефталату, чтобы

- 60. Существует еще два полиэфира, родственных полиэтилентерефталату и выпускаемых в промышленных масштабах. Это полибулентерефталат (ПБТ) и политриметилентерефталат.

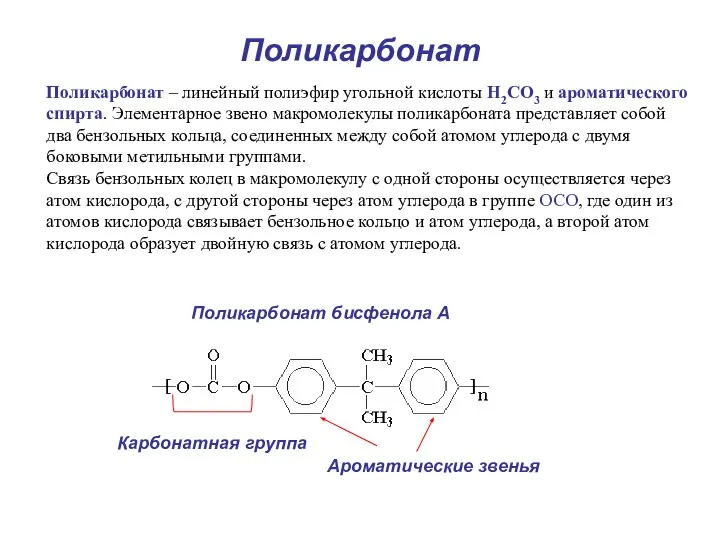

- 61. Поликарбонат Поликарбонат – линейный полиэфир угольной кислоты Н2СO3 и ароматического спирта. Элементарное звено макромолекулы поликарбоната представляет

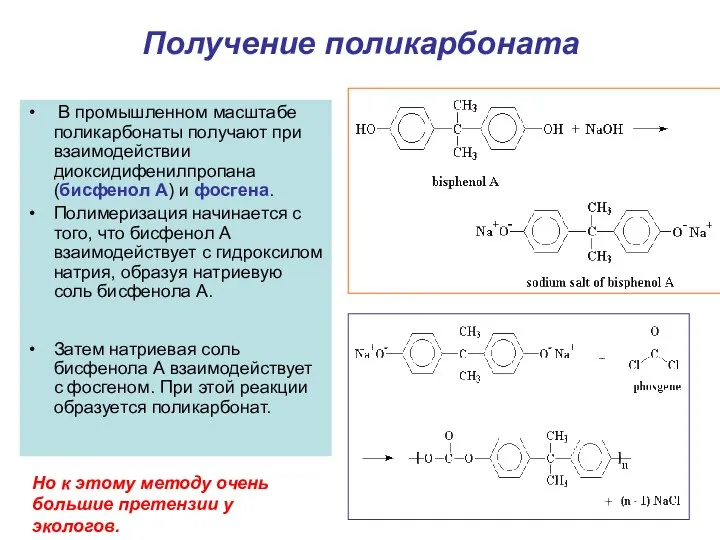

- 62. Получение поликарбоната В промышленном масштабе поликарбонаты получают при взаимодействии диоксидифенилпропана (бисфенол А) и фосгена. Полимеризация начинается

- 63. Свойства поликарбоната Ароматические звенья создают сильное межмолекулярное взаимодействие, что обуславливает высокую механическую прочность, термическую и химическую

- 64. Применение поликарбоната конструкционный термопластичный полимерный материал - заменитель цветных металлов, сплавов и силикатного стекла. Поликарбонат перерабатывают

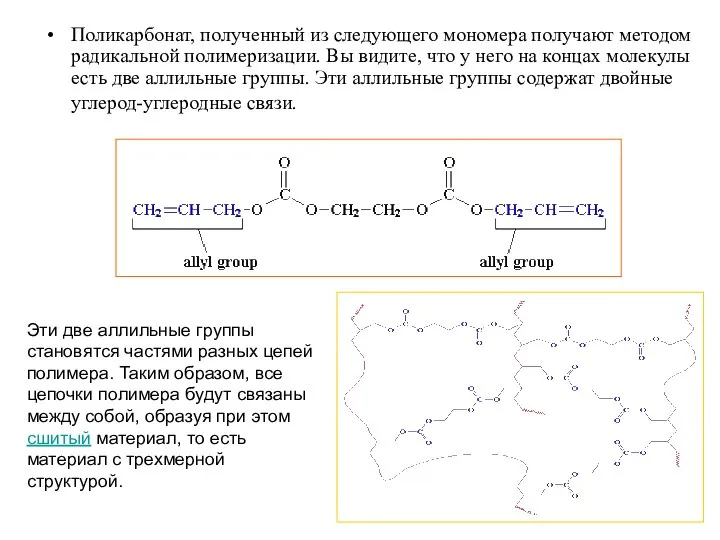

- 65. Поликарбонат, полученный из следующего мономера получают методом радикальной полимеризации. Вы видите, что у него на концах

- 66. Существует фундаментальное различие между двумя типами поликарбоната. Поликарбонат, изготовленный из бисфенола А является термопластом. Это означает,

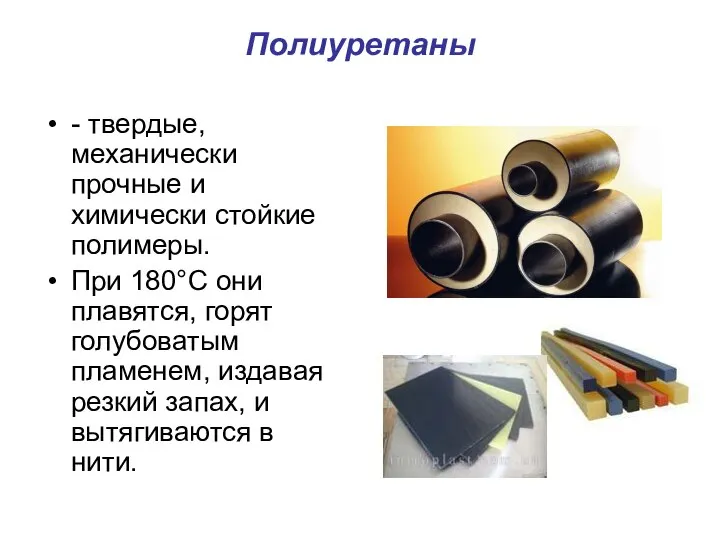

- 67. Полиуретаны - твердые, механически прочные и химически стойкие полимеры. При 180°С они плавятся, горят голубоватым пламенем,

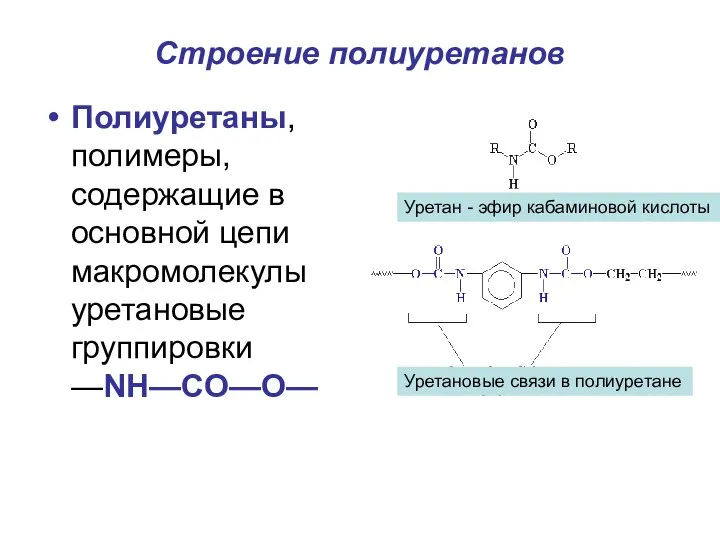

- 68. Строение полиуретанов Полиуретаны, полимеры, содержащие в основной цепи макромолекулы уретановые группировки —NH—CO—O—

- 69. Получение полиуретанов Полиуретаны можно получать реакциями полиприсоединения и поликонденсации, из которых практическое применение получила реакция полиприсоединения,

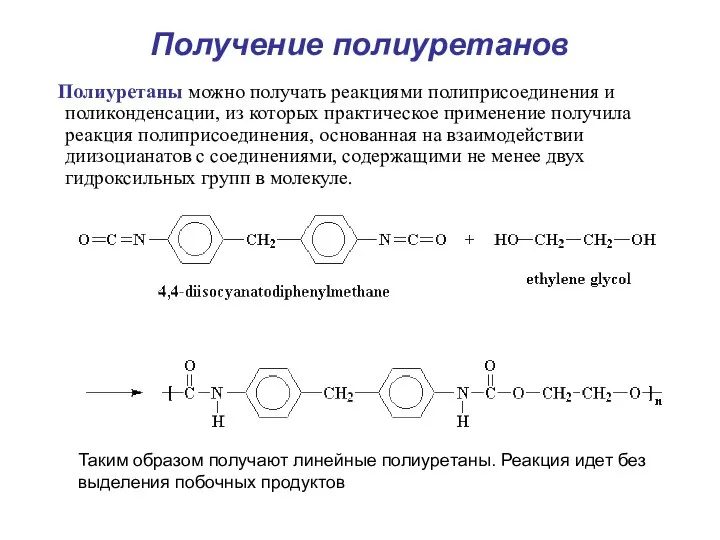

- 70. Реакции полиприсоединения Полиприсоединение – это объединение различных основных молекул в высокомолекулярные продукты без отщепления третьего вещества.

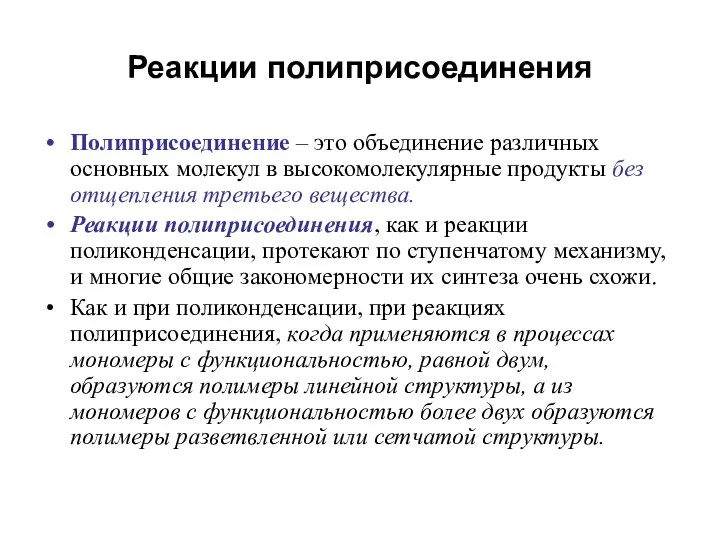

- 71. Синтез полиуретанов трехмерного строения Для синтеза полиуретанов трехмерного строения используют три-, тетра- и полифункциональные соединения, содержащие

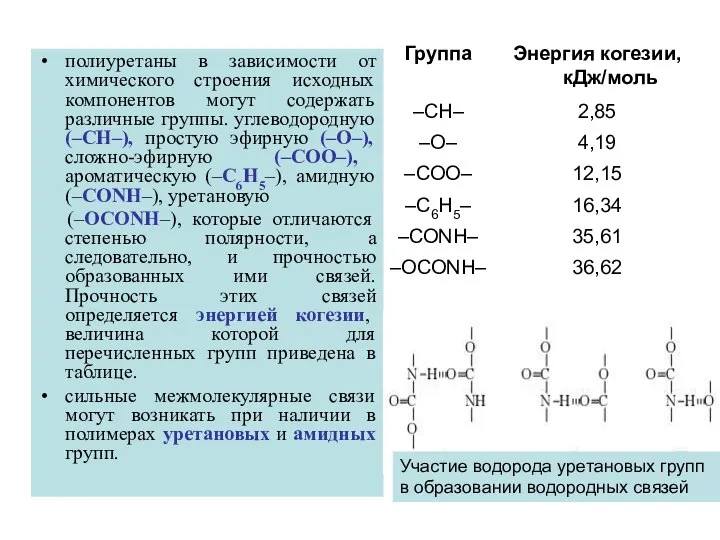

- 72. полиуретаны в зависимости от химического строения исходных компонентов могут содержать различные группы. углеводородную (–СН–), простую эфирную

- 73. Свойства полиуретанов Наличие межмолекулярных взаимодействий определяет и особенности релаксационного поведения полиуретанов. С одной стороны, это существенное

- 74. Достоинства полиуретанов, определившие быстрое развитие их производства (особенно во вспененной форме): полимеры этого класса обладают уникальным

- 75. Полиуретановые эластомеры - высокая эластичность - высокая износостойкость; - высокие параметры на раздир и разрыв; -

- 76. Варьирование природы исходных компонентов и простое изменение их соотношения позволяет относительно легко получать широкий ассортимент материалов

- 77. Применение полиуретана Пенополиуретан – мягкий (поролон) и жесткий. Поролон применяют в мебельном производстве, в игрушках, упаковке,

- 78. Изделия из полиуретанов Втулки полиуретановые (целлюлозно-бумажная, картонная промышленности) Прокладки из полиуретана Используются для трубопроводов водоснабжения Транспортный

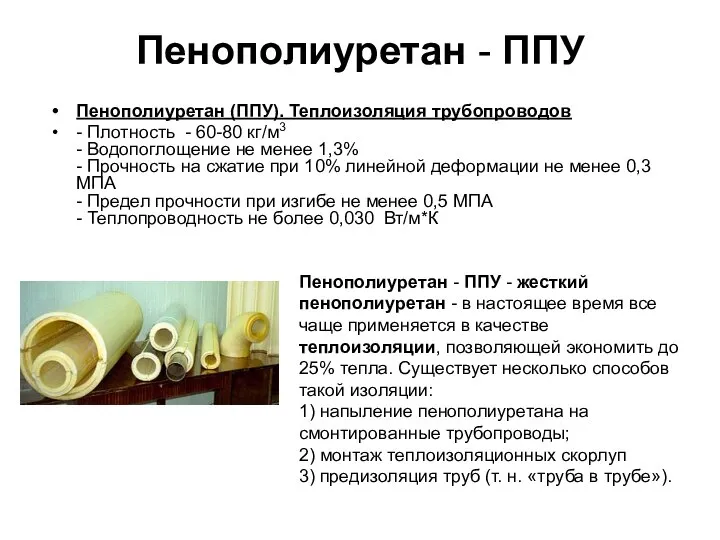

- 79. Пенополиуретан - ППУ Пенополиуретан (ППУ). Теплоизоляция трубопроводов - Плотность - 60-80 кг/м3 - Водопоглощение не менее

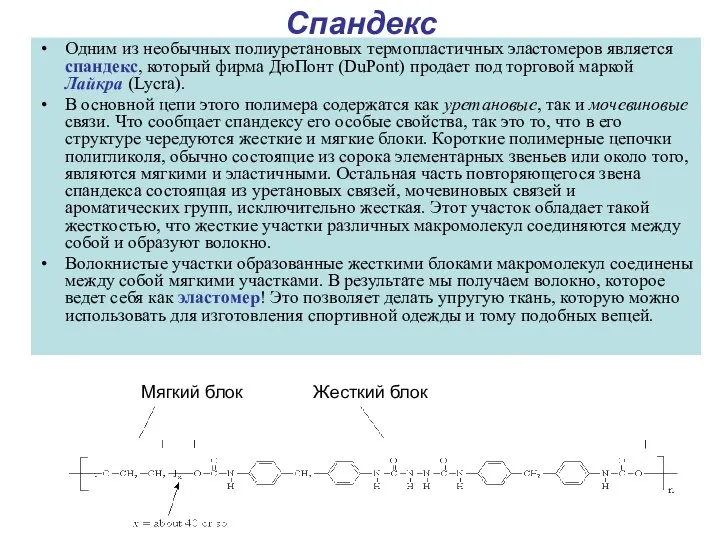

- 80. Спандекс Одним из необычных полиуретановых термопластичных эластомеров является спандекс, который фирма ДюПонт (DuPont) продает под торговой

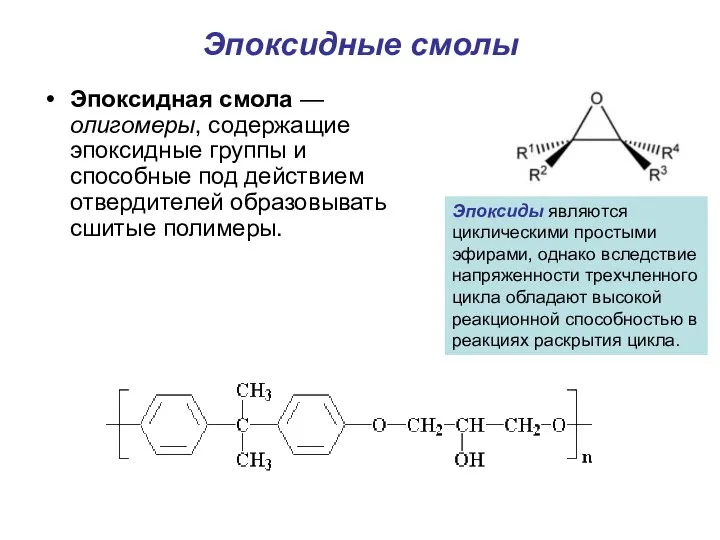

- 81. Эпоксидные смолы Эпоксидная смола — олигомеры, содержащие эпоксидные группы и способные под действием отвердителей образовывать сшитые

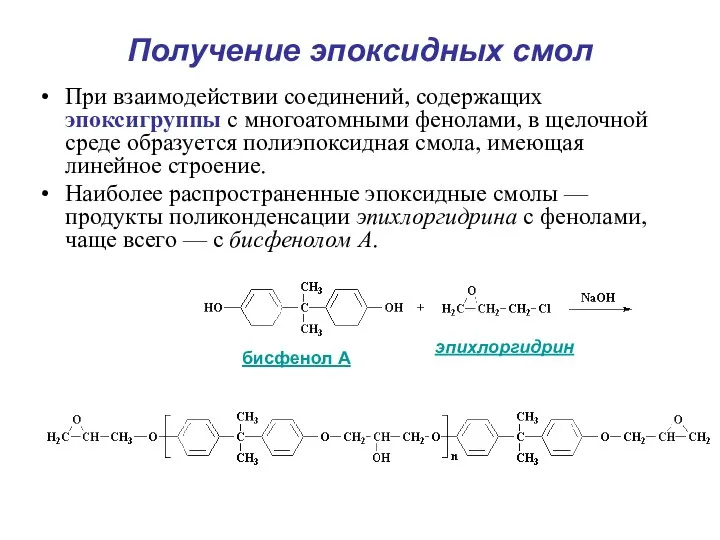

- 82. Получение эпоксидных смол При взаимодействии соединений, содержащих эпоксигруппы с многоатомными фенолами, в щелочной среде образуется полиэпоксидная

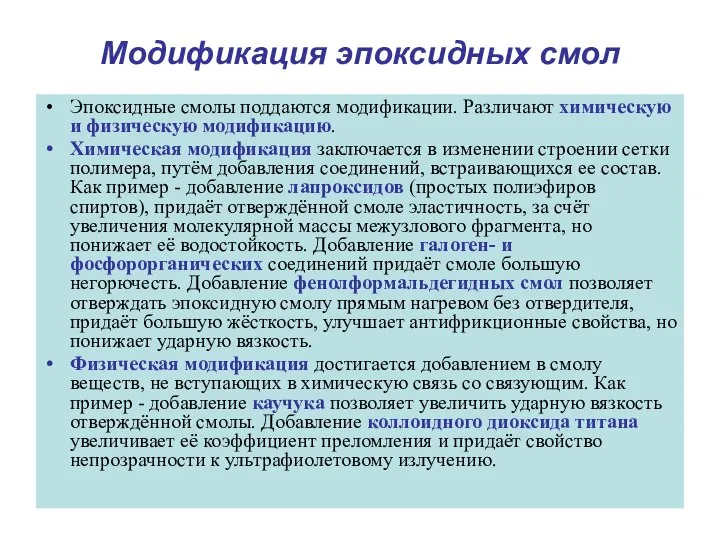

- 83. Модификация эпоксидных смол Эпоксидные смолы поддаются модификации. Различают химическую и физическую модификацию. Химическая модификация заключается в

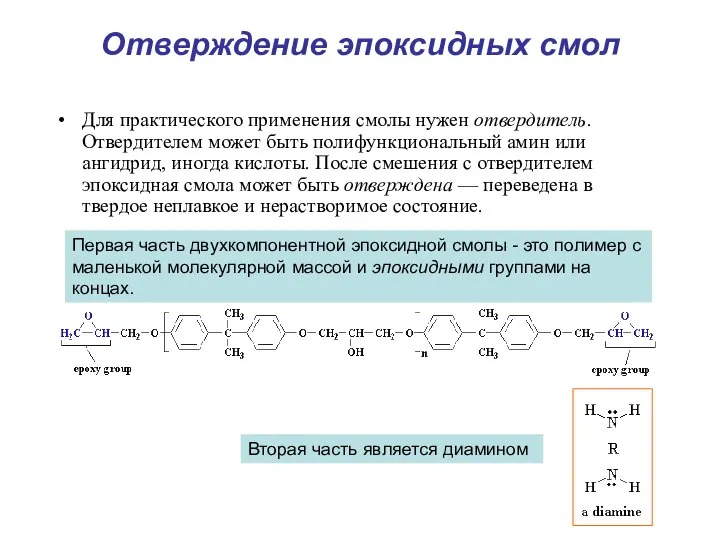

- 84. Отверждение эпоксидных смол Для практического применения смолы нужен отвердитель. Отвердителем может быть полифункциональный амин или ангидрид,

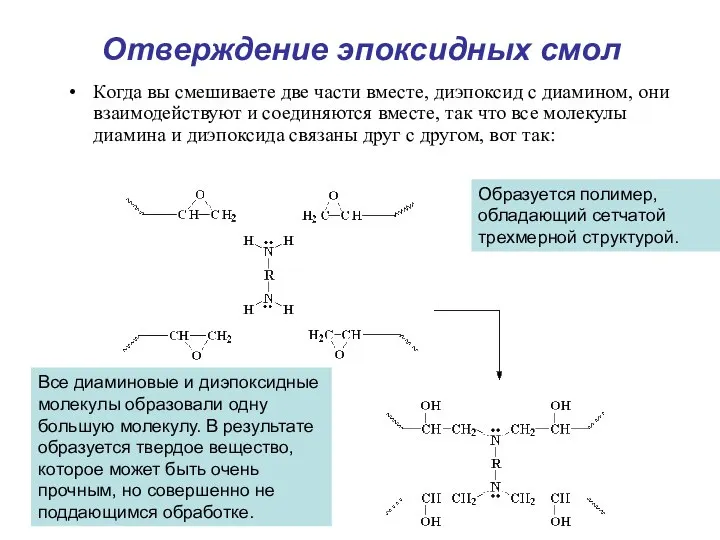

- 85. Отверждение эпоксидных смол Когда вы смешиваете две части вместе, диэпоксид с диамином, они взаимодействуют и соединяются

- 86. Применение эпоксидных смол (ЭС) Эпоксидные смолы допускают высокую степень наполнения (до 50%) различными наполнителями (кварц, стекло,

- 87. Применение эпоксидных смол (ЭС) ЭС используют в качестве эпоксидного клея или пропиточного материала — вместе со

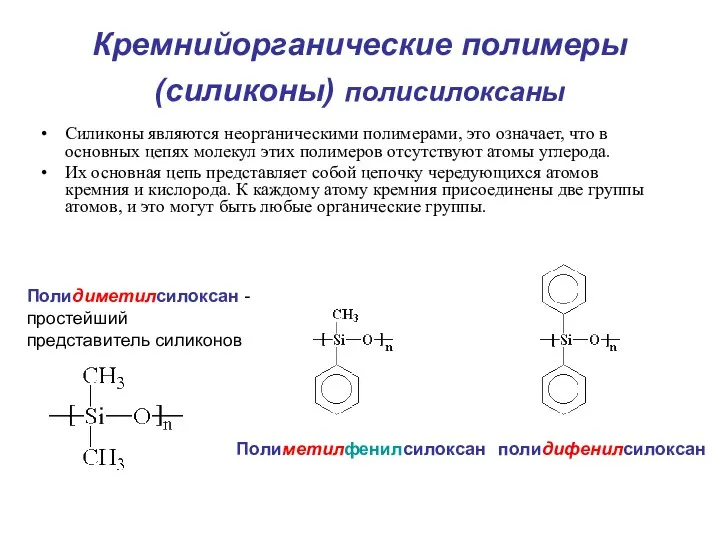

- 88. Кремнийорганические полимеры (силиконы) полисилоксаны Силиконы являются неорганическими полимерами, это означает, что в основных цепях молекул этих

- 92. Свойства силиконов Силиконы являются хорошими эластомерами, поскольку их основная цепь очень гибкая. Связи между атомом кремния

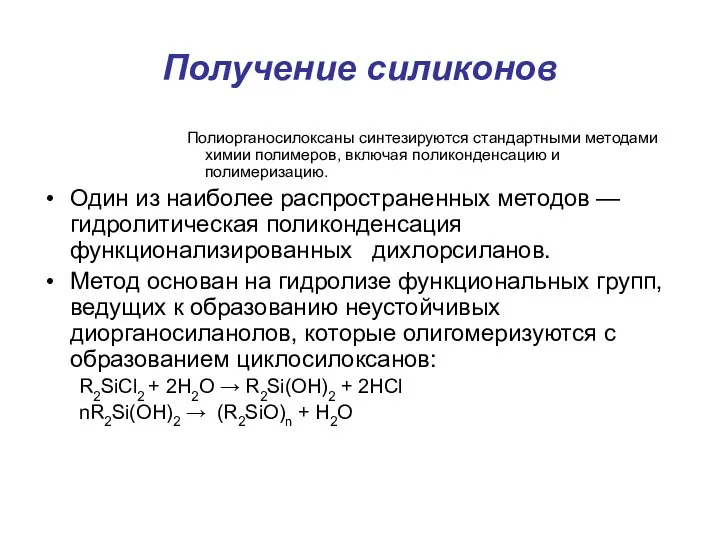

- 93. Получение силиконов Полиорганосилоксаны синтезируются стандартными методами химии полимеров, включая поликонденсацию и полимеризацию. Один из наиболее распространенных

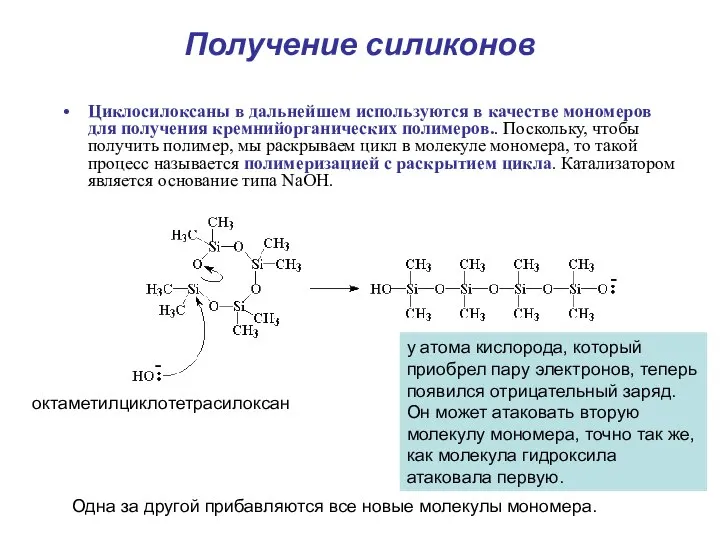

- 94. Получение силиконов Циклосилоксаны в дальнейшем используются в качестве мономеров для получения кремнийорганических полимеров.. Поскольку, чтобы получить

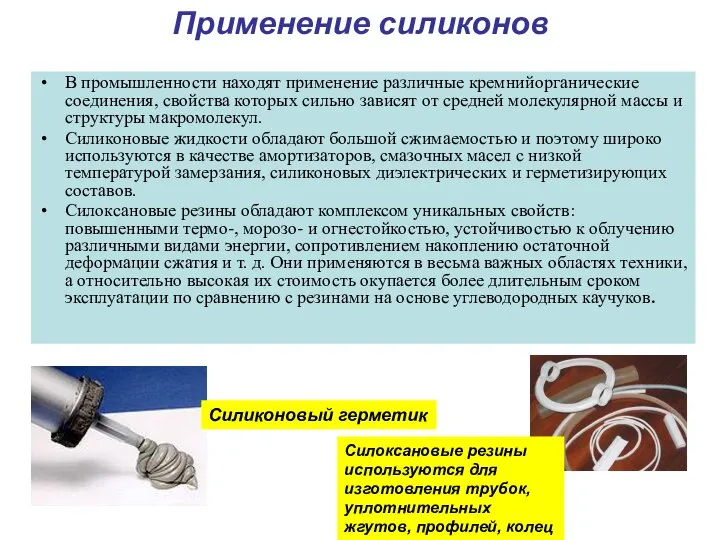

- 96. Применение силиконов В промышленности находят применение различные кремнийорганические соединения, свойства которых сильно зависят от средней молекулярной

- 97. Пластмассы на основе кремнийорганических смол мало изменяют свои свойства при температурах от —60 до +250 °С

- 99. Скачать презентацию

Стандарты построения локальных сетей

Стандарты построения локальных сетей  Цитаты ChIKS

Цитаты ChIKS Урок литературного чтения во 2 классе

Урок литературного чтения во 2 классе rar

rar Психологическая культура делового разговора

Психологическая культура делового разговора Жилище сельских жителей России

Жилище сельских жителей России Аттестационная работа. Рабочая программа по внеурочной деятельности «Мой край родной»

Аттестационная работа. Рабочая программа по внеурочной деятельности «Мой край родной» MU480 System Stand Alone. Доильные аппараты

MU480 System Stand Alone. Доильные аппараты Основы обучения движениям в физическом воспитании

Основы обучения движениям в физическом воспитании Искусство пейзажа завоевало право на существование в веках Пейзаж заката любимая тема многих художников пейзажистов, где романти

Искусство пейзажа завоевало право на существование в веках Пейзаж заката любимая тема многих художников пейзажистов, где романти Основные теории управления силами ВМФ

Основные теории управления силами ВМФ Риторика

Риторика Конструирование зданий из крупных блоков

Конструирование зданий из крупных блоков Глобализация. Характерные черты современного мира

Глобализация. Характерные черты современного мира Сочинение о себе 自称认识

Сочинение о себе 自称认识 Я і мая школа. Вучэбныя заняткі. (Тэма 5)

Я і мая школа. Вучэбныя заняткі. (Тэма 5) Презентация "Петр Ильич Чайковский" - скачать презентации по МХК

Презентация "Петр Ильич Чайковский" - скачать презентации по МХК Симфония властей Подготовила: Доценко Юлия ФТД 2 курс, группа Тс01/1301

Симфония властей Подготовила: Доценко Юлия ФТД 2 курс, группа Тс01/1301 Формирование политической карты мира

Формирование политической карты мира БАЗЫ ДАННЫХ. ACCESS 2007 Запросы

БАЗЫ ДАННЫХ. ACCESS 2007 Запросы Презентация на тему "Подросток и суицыд" - скачать презентации по Педагогике

Презентация на тему "Подросток и суицыд" - скачать презентации по Педагогике Распорные деревянные конструкции

Распорные деревянные конструкции Смартфон в житті. Застосування в життєвих ситуаціях

Смартфон в житті. Застосування в життєвих ситуаціях Система автоматизації приватної юридичної фірми

Система автоматизації приватної юридичної фірми Государственный природный заповедник «Красноярские Столбы» Каширо Маргарита Александровна старший лаборант кафедры географии Т

Государственный природный заповедник «Красноярские Столбы» Каширо Маргарита Александровна старший лаборант кафедры географии Т Каучуки и резины

Каучуки и резины  Термодинамические величины больцмановского идеального газа

Термодинамические величины больцмановского идеального газа Культурология – наука о культуре

Культурология – наука о культуре