Технологическое использование конденсированных ВВ. Природа соединения, способы исследования сварного шва. (Раздел 3.11)

Содержание

- 3. Влияние поверхностных пленок В земных условиях пленки препятствуют схватыванию металлов. Однако в космосе ситуация меняется. Проблема

- 4. Соединение металлов в твердой фазе [8] Явление образования соединения между двумя твердыми телами при совместной деформации

- 5. Соединение металлов в твердой фазе Большой прогресс в понимании механизмов образования соединения достигнут еще в 60-80-е

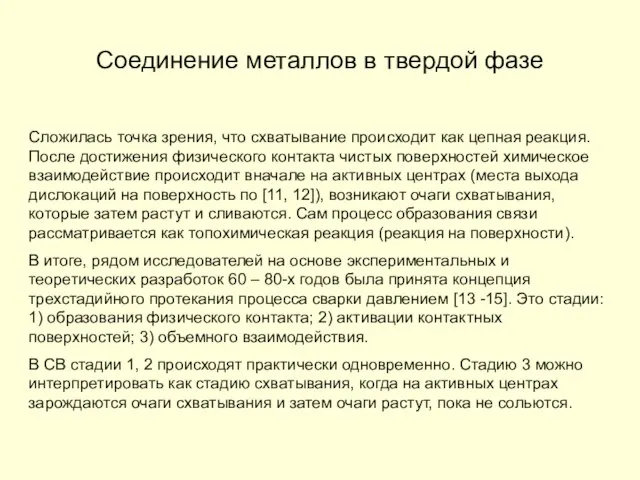

- 6. Соединение металлов в твердой фазе Сложилась точка зрения, что схватывание происходит как цепная реакция. После достижения

- 8. Волна схватывания [16] При стремлении вязкости к нулю процесс протекает как адиабатический, и скорость волны схватывания

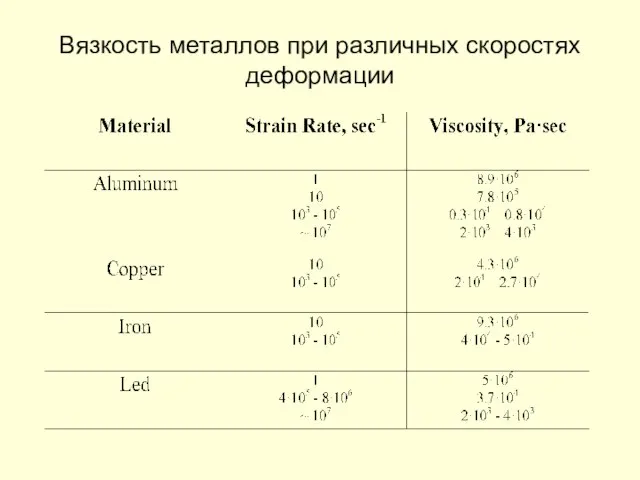

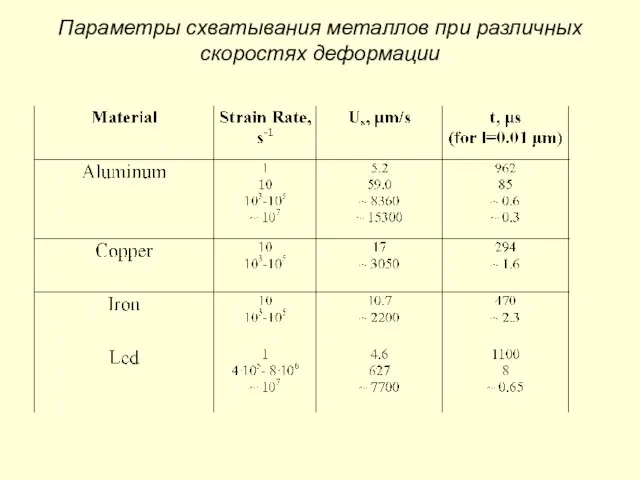

- 9. Вязкость металлов при различных скоростях деформации

- 10. Изменение поверхностной энергии при схватывании чистых поверхностей (данные взяты из [24]).

- 11. Параметры схватывания металлов при различных скоростях деформации

- 13. Ударные волны в сварочном зазоре [4] М. Адамец, Б.С.Злобин, А.А. Штерцер. Ударно-волновая конфигурация в воздушном зазоре

- 14. Ударная волна и поток частиц в сварочном зазоре [4] М. Адамец, Б.С.Злобин, А.А. Штерцер. Ударно-волновая конфигурация

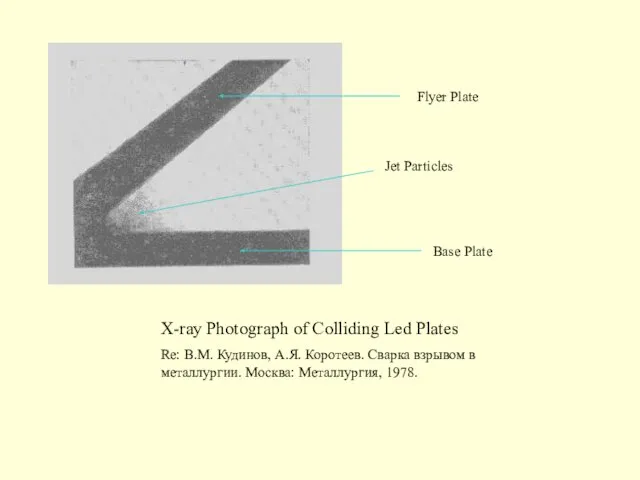

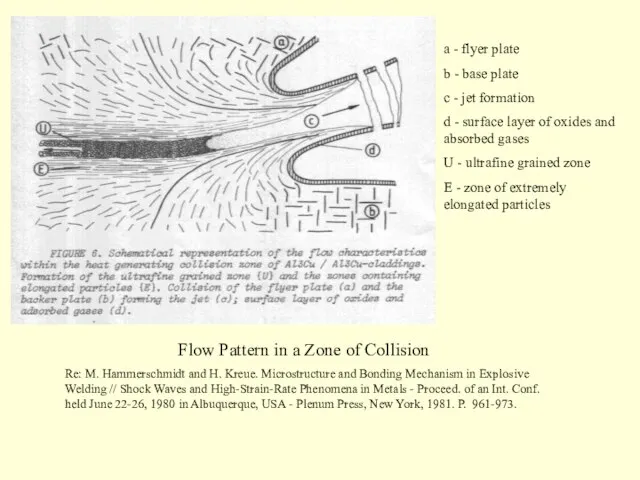

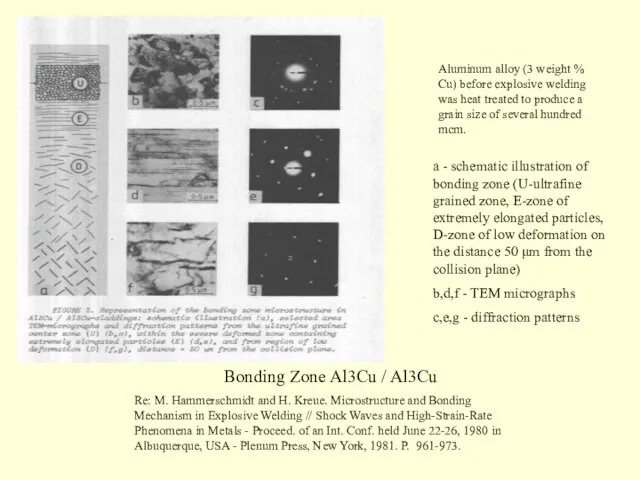

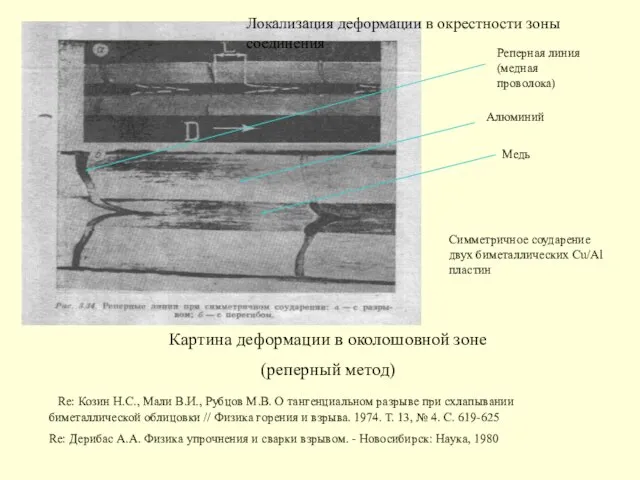

- 15. Исследование зоны соединения Важным элементом исследования процессов, происходящих при соударении пластин, является изучение зоны соединения. Для

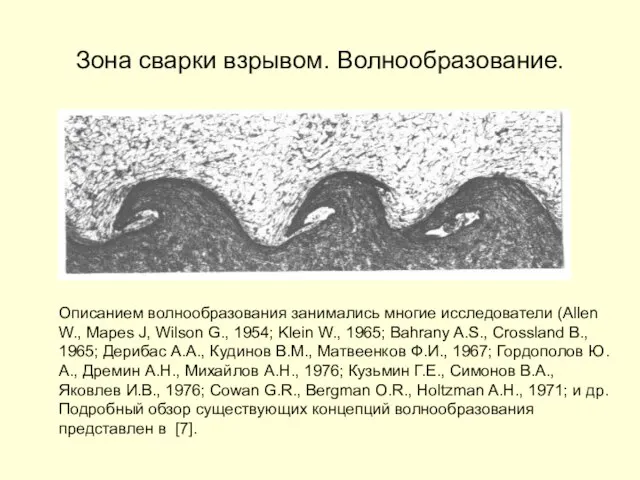

- 19. Зона сварки взрывом. Волнообразование. Описанием волнообразования занимались многие исследователи (Allen W., Mapes J, Wilson G., 1954;

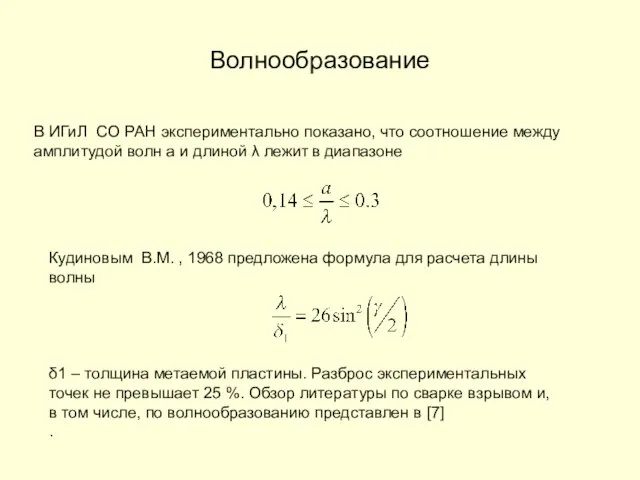

- 20. Волнообразование В ИГиЛ СО РАН экспериментально показано, что соотношение между амплитудой волн a и длиной λ

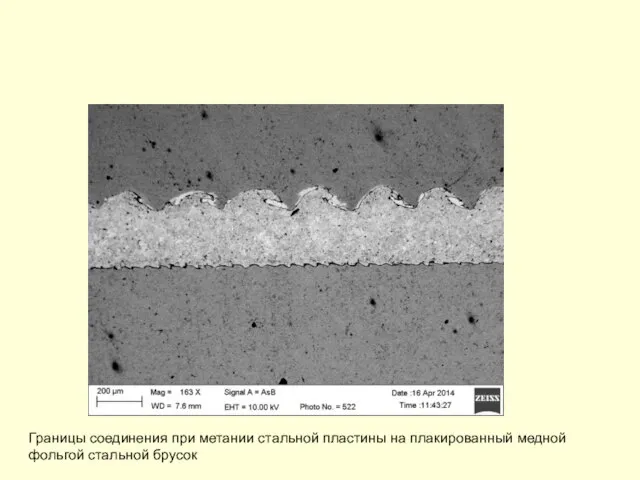

- 21. Границы соединения при метании стальной пластины на плакированный медной фольгой стальной брусок

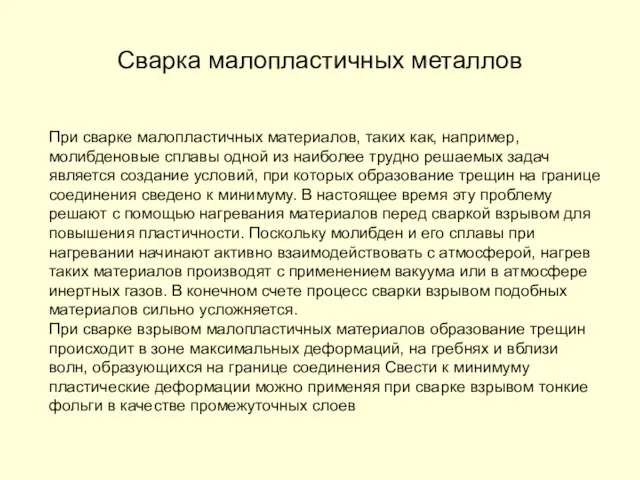

- 22. Сварка малопластичных металлов При сварке малопластичных материалов, таких как, например, молибденовые сплавы одной из наиболее трудно

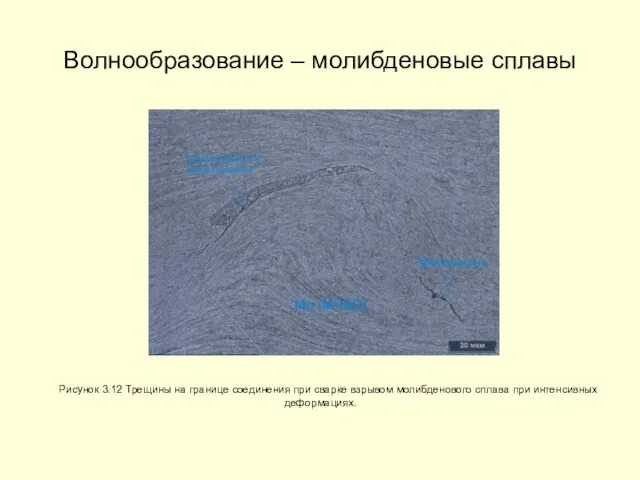

- 24. Волнообразование – молибденовые сплавы Рисунок 3.12 Трещины на границе соединения при сварке взрывом молибденового сплава при

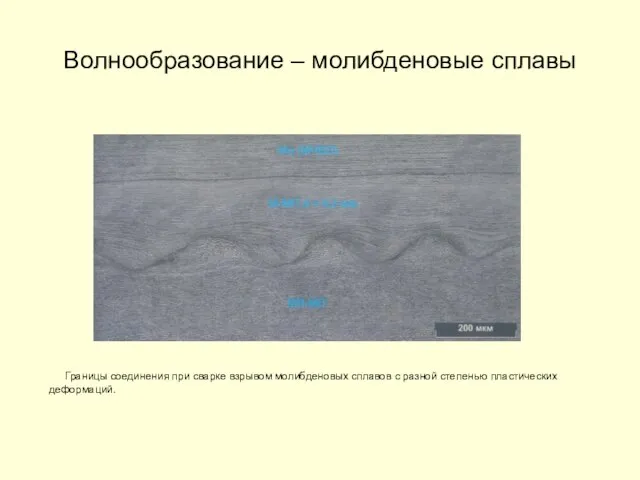

- 25. Волнообразование – молибденовые сплавы Границы соединения при сварке взрывом молибденовых сплавов с разной степенью пластических деформаций.

- 26. Применение СВ: производство биметаллов Основной объем приходится на пары: углеродистая сталь – нержавейка (1), сталь –титан

- 27. Компании, занимающиеся сваркой взрывом и обработкой металлов взрывом Nobelclad (division of NOBEL EXPLOSIFS France, France). Dynamic

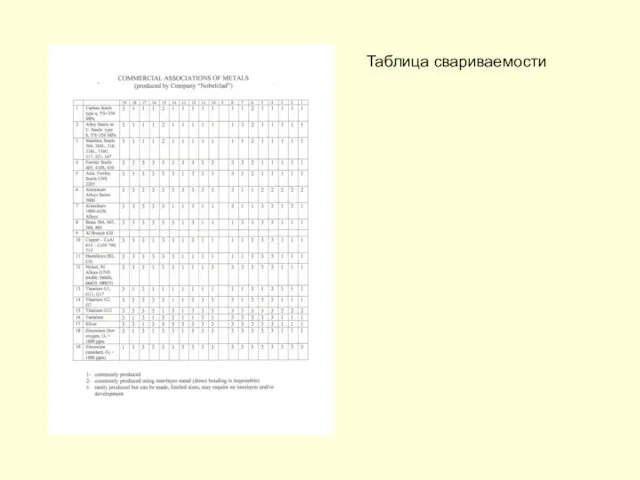

- 28. Таблица свариваемости

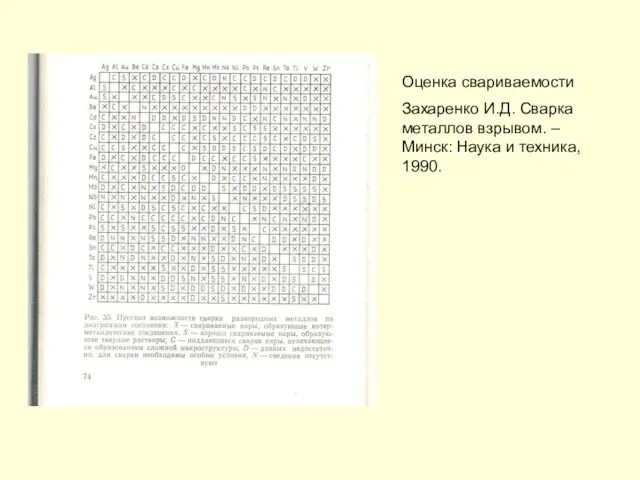

- 29. Оценка свариваемости Захаренко И.Д. Сварка металлов взрывом. – Минск: Наука и техника, 1990.

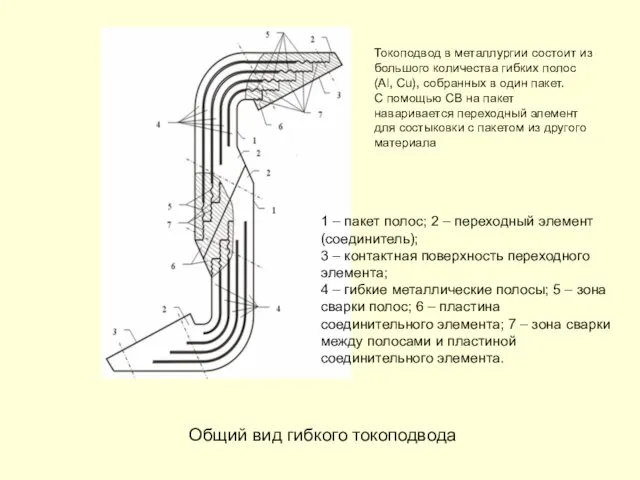

- 30. 1 – пакет полос; 2 – переходный элемент (соединитель); 3 – контактная поверхность переходного элемента; 4

- 31. Соединение токоподводов из алюминия и меди Гибкий токоподвод (продольное сечение) Левая шина состоит из 20 медных

- 32. Алюминиевые пакеты из полос, сваренные с медными пластинами Число гибких полос 74.

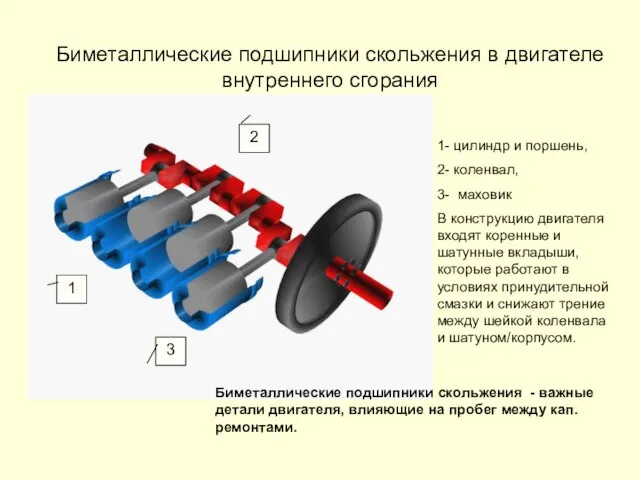

- 33. Биметаллические подшипники скольжения в двигателе внутреннего сгорания 1- цилиндр и поршень, 2- коленвал, 3- маховик В

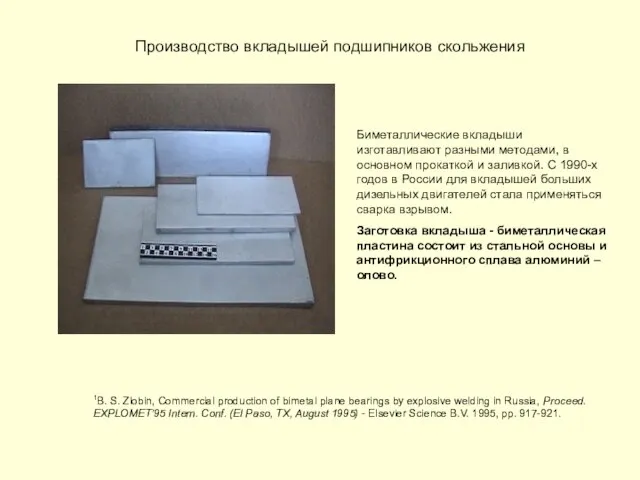

- 34. Биметаллические вкладыши изготавливают разными методами, в основном прокаткой и заливкой. С 1990-х годов в России для

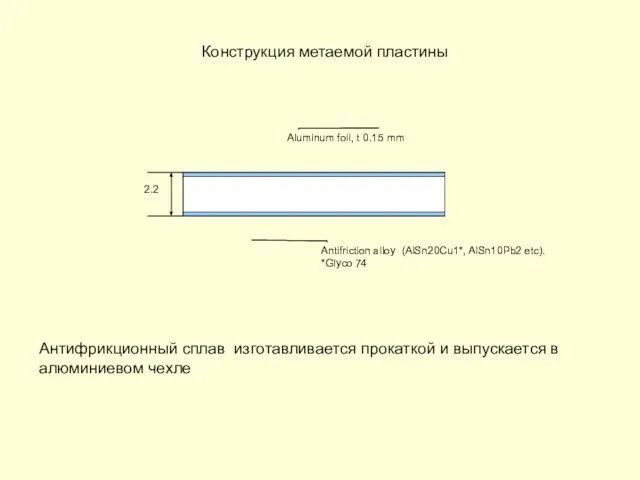

- 35. Конструкция метаемой пластины Антифрикционный сплав изготавливается прокаткой и выпускается в алюминиевом чехле

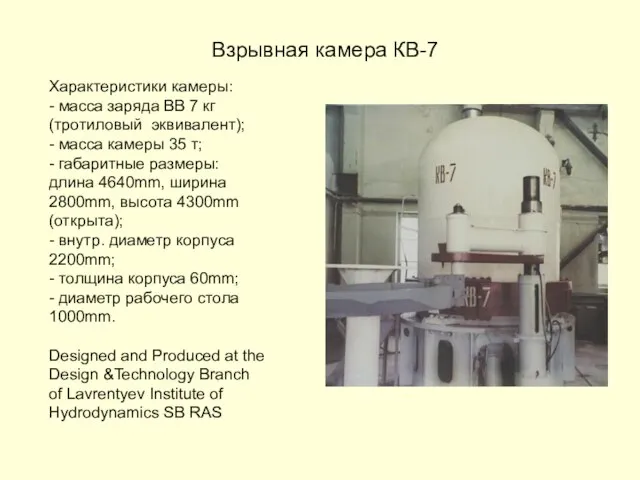

- 36. Характеристики камеры: - масса заряда ВВ 7 кг (тротиловый эквивалент); - масса камеры 35 т; -

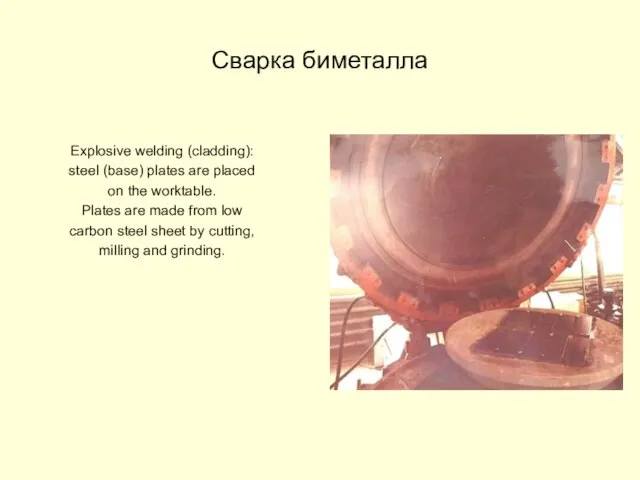

- 37. Сварка биметалла Explosive welding (cladding): steel (base) plates are placed on the worktable. Plates are made

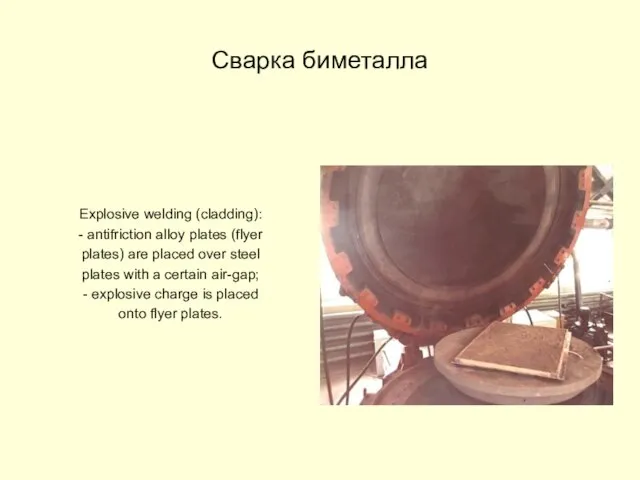

- 38. Сварка биметалла Explosive welding (cladding): - antifriction alloy plates (flyer plates) are placed over steel plates

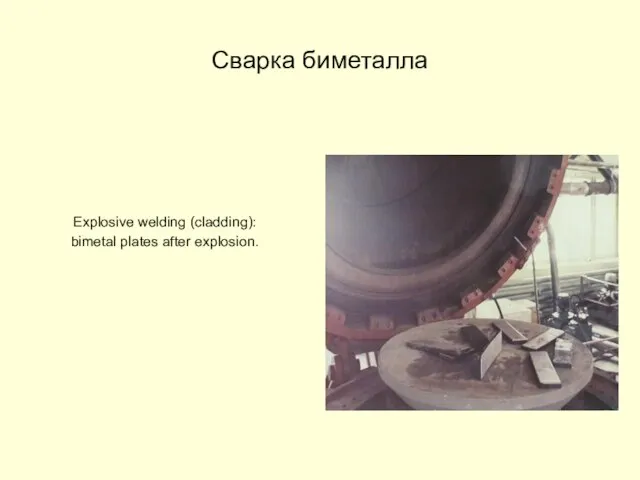

- 39. Сварка биметалла Explosive welding (cladding): bimetal plates after explosion.

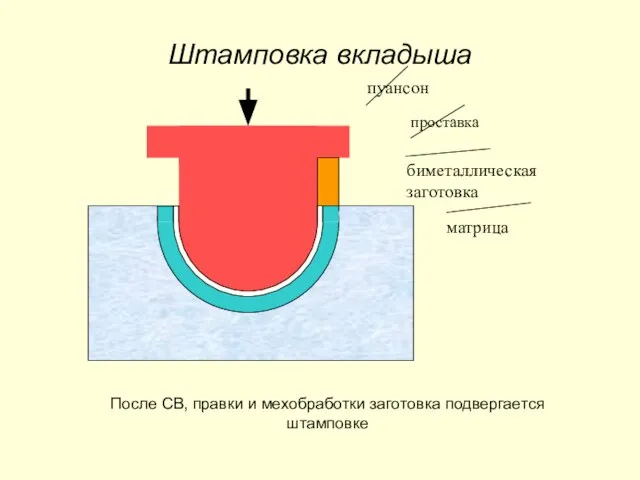

- 40. Штамповка вкладыша После СВ, правки и мехобработки заготовка подвергается штамповке

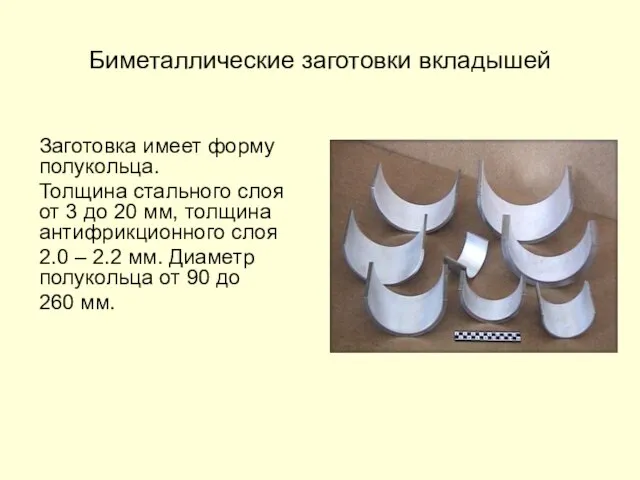

- 41. Биметаллические заготовки вкладышей Заготовка имеет форму полукольца. Толщина стального слоя от 3 до 20 мм, толщина

- 42. Биметаллические вкладыши Подшипник состоит из верхнего и нижнего вкладыша, которые изготавливаются из штампованных полуколец мехобработкой Шатунные

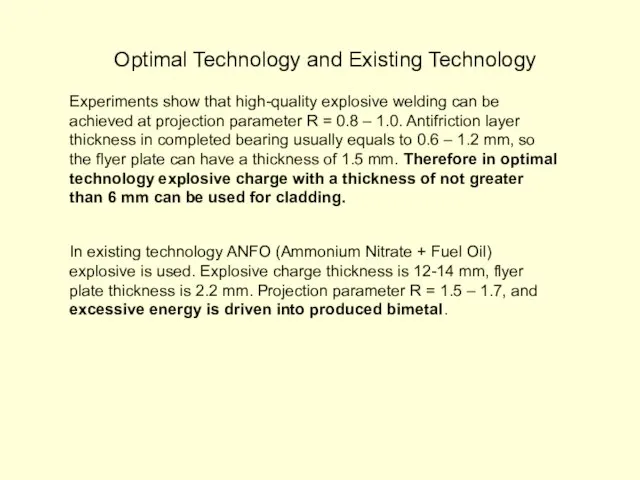

- 43. Optimal Technology and Existing Technology Experiments show that high-quality explosive welding can be achieved at projection

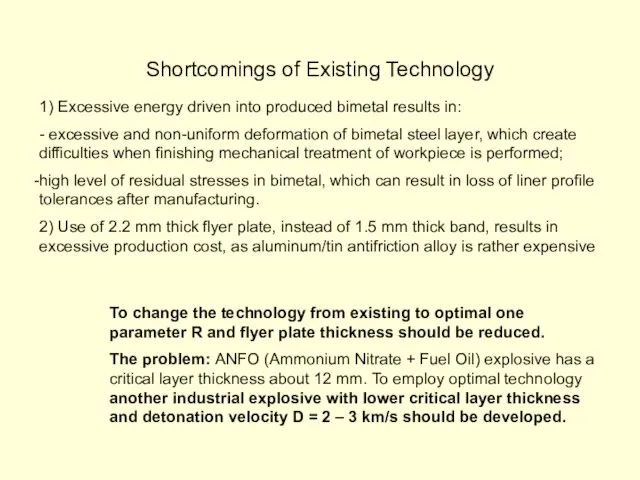

- 44. Shortcomings of Existing Technology 1) Excessive energy driven into produced bimetal results in: - excessive and

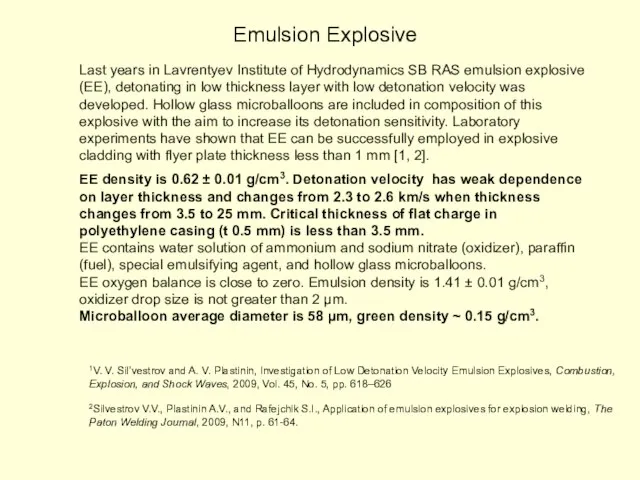

- 45. 1V. V. Sil’vestrov and A. V. Plastinin, Investigation of Low Detonation Velocity Emulsion Explosives, Combustion, Explosion,

- 46. Two steel plates with a size 8 x 110 x 275 mm were clad with AlSn20Cu1

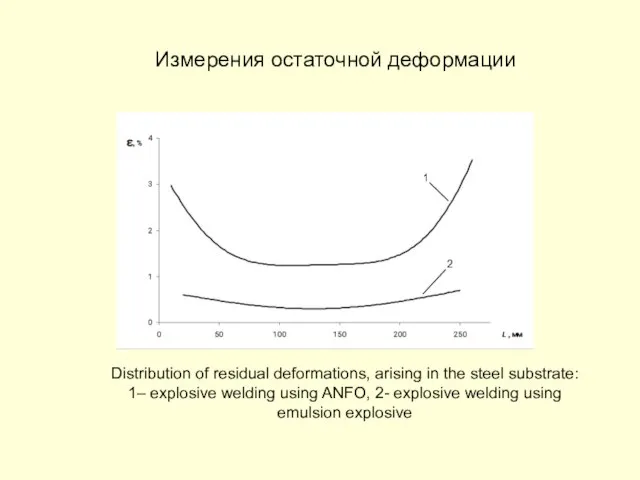

- 47. Distribution of residual deformations, arising in the steel substrate: 1– explosive welding using ANFO, 2- explosive

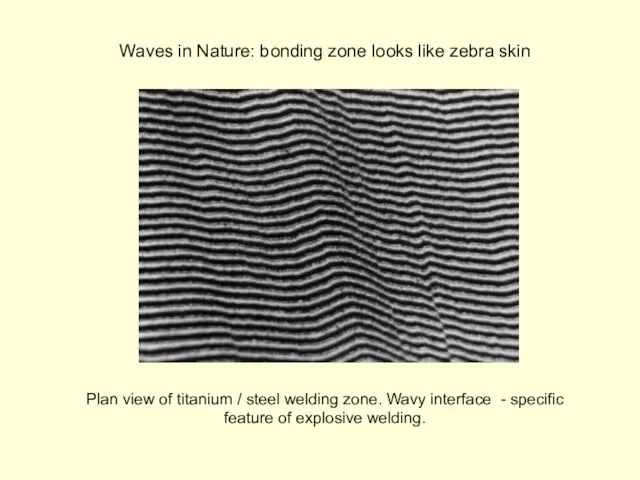

- 48. Plan view of titanium / steel welding zone. Wavy interface - specific feature of explosive welding.

- 49. Zebra has a wavy drawing on skin. Zoologists assert that zebra baby can recognize its mother

- 50. Двумерный случай Метание пластины зарядом ВВ [1] k = 2.8; 2.5; 2.2 соответственно для гексогена ,

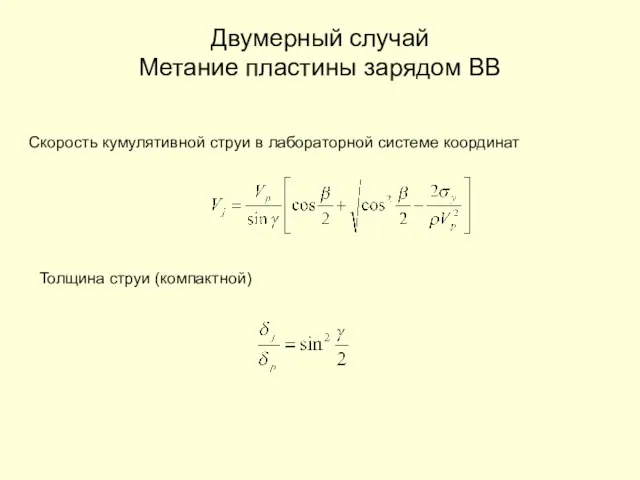

- 51. Двумерный случай Метание пластины зарядом ВВ Скорость кумулятивной струи в лабораторной системе координат Толщина струи (компактной)

- 52. Литература 1. Дерибас А.А. Физика упрочнения и сварки взрывом. - Новосибирск: Наука, 1980. 2. Г.А. Николаев,

- 54. Скачать презентацию

![Соединение металлов в твердой фазе [8] Явление образования соединения между двумя](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/530267/slide-3.jpg)

![Волна схватывания [16] При стремлении вязкости к нулю процесс протекает как](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/530267/slide-7.jpg)

![Изменение поверхностной энергии при схватывании чистых поверхностей (данные взяты из [24]).](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/530267/slide-9.jpg)

![Ударные волны в сварочном зазоре [4] М. Адамец, Б.С.Злобин, А.А. Штерцер.](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/530267/slide-12.jpg)

![Ударная волна и поток частиц в сварочном зазоре [4] М. Адамец,](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/530267/slide-13.jpg)

![Двумерный случай Метание пластины зарядом ВВ [1] k = 2.8; 2.5;](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/530267/slide-49.jpg)

Формирование понятия «энергия»

Формирование понятия «энергия» Механический электрогенератор

Механический электрогенератор Без имени-0318-0337-drwg_1(12) CH(ru)

Без имени-0318-0337-drwg_1(12) CH(ru) Давление твердых тел, жидкостей и газов

Давление твердых тел, жидкостей и газов Теория механизмов и машин. Лекция 5

Теория механизмов и машин. Лекция 5 Урок физики в 8 классе «Кипение»

Урок физики в 8 классе «Кипение»  Механические колебания и волны. Колебательное движение. Свободные колебания

Механические колебания и волны. Колебательное движение. Свободные колебания Решение задач по теме Движение

Решение задач по теме Движение Влияние солнечных рентгеновских вспышек на изменения атмосферного электрического поля и прохождение волн СДВ диапазона

Влияние солнечных рентгеновских вспышек на изменения атмосферного электрического поля и прохождение волн СДВ диапазона История создания ядерного оружия. Испытания ядерного оружия.

История создания ядерного оружия. Испытания ядерного оружия.  Исследование возможности накопления энергии из высоковольтного разряда

Исследование возможности накопления энергии из высоковольтного разряда Екологічні проблеми ядерної енергетики Ядерна енергетика.

Екологічні проблеми ядерної енергетики Ядерна енергетика. Открытие нейтронов и протонов

Открытие нейтронов и протонов Биопотенциалы покоя. Генерация и распространение потенциала действия. (Лекция 5)

Биопотенциалы покоя. Генерация и распространение потенциала действия. (Лекция 5) Решение задач

Решение задач Полет на Марс – Что ждет добровольцев?

Полет на Марс – Что ждет добровольцев?  Презентация по физике "Педагогические технологии при обучении физике: преподавание, развивающее ученика" - скачать

Презентация по физике "Педагогические технологии при обучении физике: преподавание, развивающее ученика" - скачать  Атмосферное давление на разных высотах. Манометры

Атмосферное давление на разных высотах. Манометры Презентация_

Презентация_ Поршневой жидкостный насос. Водопровод

Поршневой жидкостный насос. Водопровод Первый закон термодинамики

Первый закон термодинамики Второй закон Ньютона дистанционное обучение

Второй закон Ньютона дистанционное обучение Фізіка з асновамі геафізікі

Фізіка з асновамі геафізікі Твоя первая модель. Как выбрать модель самолета

Твоя первая модель. Как выбрать модель самолета Волновая оптика. Поляризация света. Тепловое излучение (Лекция 3)

Волновая оптика. Поляризация света. Тепловое излучение (Лекция 3) Показатели надежности электроснабжения

Показатели надежности электроснабжения Плазмалық технологиялардың физикалық негіздері

Плазмалық технологиялардың физикалық негіздері Электрические явления. 8 класс

Электрические явления. 8 класс