Содержание

- 2. Устройство для формовки протектора состоит из: В технологическом потоке осуществляют 100% -ный контроль диэлектрической сплошности покрытия

- 3. Техническая характеристика: Усилие гибки профиля- 200кг Скорость гибки – 0,54м/сек Мощность электродвигателя- 3,5квт Число оборотов- 1000об/мин

- 4. Монтажная площадка, её оснащённость: Монтажная площадка должна иметь спланированную территорию для укрупнительной сборки узлов конструкций и

- 5. Приемка фундаментов: Оборудование устанавливается в основном двумя способами: - непосредственно на фундамент или бетонную подливку на

- 6. Выбор метода и способа монтажа: Выбор вида поставки оборудования, способов его доставки и установки на место

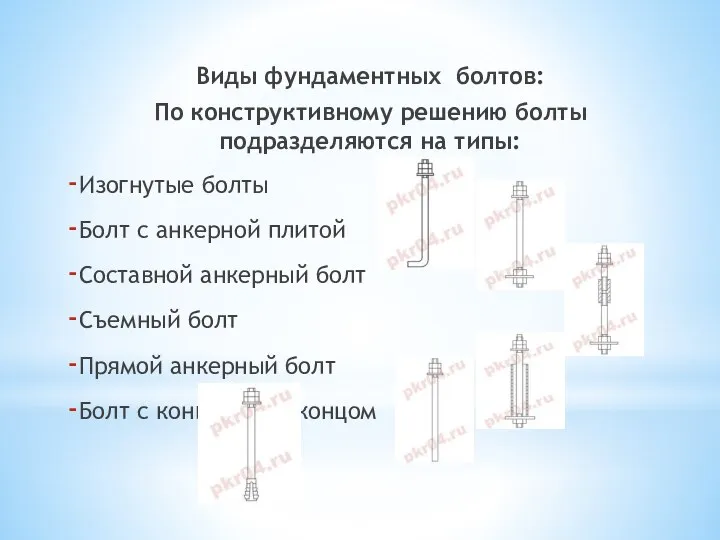

- 7. Виды фундаментных болтов: По конструктивному решению болты подразделяются на типы: Изогнутые болты Болт с анкерной плитой

- 8. Расчет фундамента оборудования: Масса фундамента- 1784,4 кг Объем фундамента- 0,89 м3 Длина L и ширина B

- 9. Расчет необходимого количества зажимов для крепления концов канатов: Количество зажимов – 4 Расстояние между зажимами- 81

- 10. Расчет фундаментных болтов: Площадь сечения болтов по резьбе- 8,31 см2 Расчетная вертикальная нагрузка- 40405 Н Суммарное

- 11. Наладка, обкатка и сдача машины в эксплуатацию: Существует три вида испытания: а) на прочность и плотность

- 13. Скачать презентацию

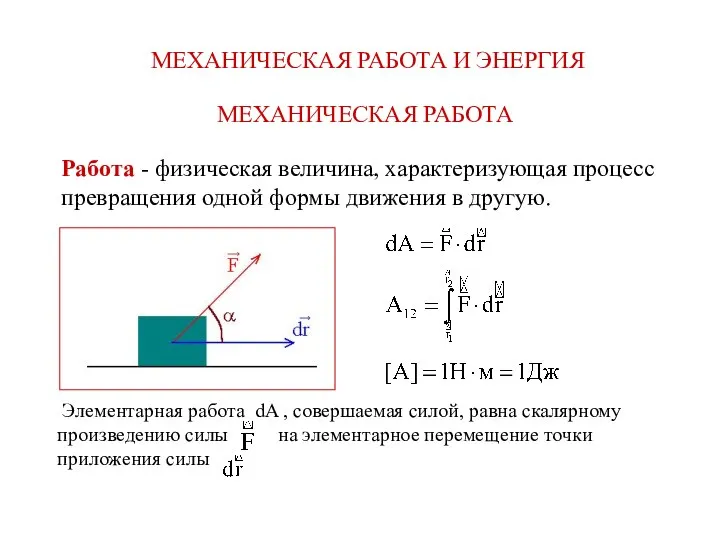

Механическая работа и энергия

Механическая работа и энергия Подготовка к практической части ОГЭ по физике

Подготовка к практической части ОГЭ по физике Стабилометр - прибор трёхосного сжатия

Стабилометр - прибор трёхосного сжатия Электрическое поле

Электрическое поле Жидко-солевой реактор. (Лекция 14)

Жидко-солевой реактор. (Лекция 14) Физика и техника

Физика и техника Розвиток судно - та повітроплавання

Розвиток судно - та повітроплавання Последовательное и параллельное соединение проводников

Последовательное и параллельное соединение проводников Тепловые явления. Обобщающий урок (8 класс)

Тепловые явления. Обобщающий урок (8 класс) Теоретические основы рентгенофлуоресцентного метода анализа. (Лекция 7)

Теоретические основы рентгенофлуоресцентного метода анализа. (Лекция 7) Применение модифицированного метода Кольского при испытании слоистых композитов на трехточечный изгиб

Применение модифицированного метода Кольского при испытании слоистых композитов на трехточечный изгиб Трансмиссия в автомобиле

Трансмиссия в автомобиле Ядерная геофизика

Ядерная геофизика Плотность вещества

Плотность вещества Данные дистанционного зондирования Земли (ДДЗ)

Данные дистанционного зондирования Земли (ДДЗ) Вихревое течение. Теорема Томсона

Вихревое течение. Теорема Томсона Ядерный магнитный резонанс. Важнейшие области применения спектроскопии

Ядерный магнитный резонанс. Важнейшие области применения спектроскопии Приемники излучения спектральных приборов

Приемники излучения спектральных приборов Закон отражения

Закон отражения Конструкционные материалы с памятью формы

Конструкционные материалы с памятью формы Законы Ньютона Три закона, лежащие в основе классической механики

Законы Ньютона Три закона, лежащие в основе классической механики Равномерное и неравномерное движение

Равномерное и неравномерное движение Принципи побудови внутрішньобудинкових систем електропостачання

Принципи побудови внутрішньобудинкових систем електропостачання Тест по физике Выполнил ученик 11 «А» класса Серый Константин

Тест по физике Выполнил ученик 11 «А» класса Серый Константин Физика. Экзамен

Физика. Экзамен Презентация Масса тела

Презентация Масса тела Электротехника и электроника. Электрические цепи при импульсном воздействии. (Лекция 12)

Электротехника и электроника. Электрические цепи при импульсном воздействии. (Лекция 12) Технические характеристики баковых выключателей 3AP1

Технические характеристики баковых выключателей 3AP1