Исследование микроструктуры и механических свойств магниевого сплава в результате деформационной обработки

Содержание

- 2. Применение магниевых сплавов Материалы на основе магния являются предпочтительными при применении в областях, где требуются легкие

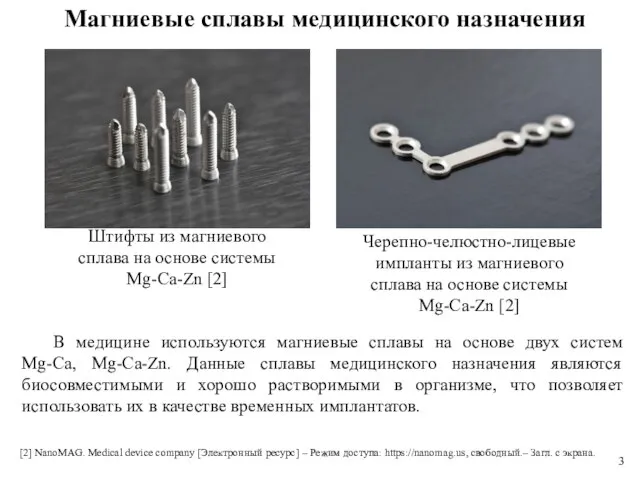

- 3. Магниевые сплавы медицинского назначения Штифты из магниевого сплава на основе системы Mg-Ca-Zn [2] Черепно-челюстно-лицевые импланты из

- 4. Магниевые сплавы медицинского назначения [3] УМЗ структура и механические свойства магниевого сплава Mg-1%Ca / О. Б.

- 5. Цель и задачи исследования Цель: исследование влияния метода прокатки на микроструктуру и механические свойства сплава Mg-0,8

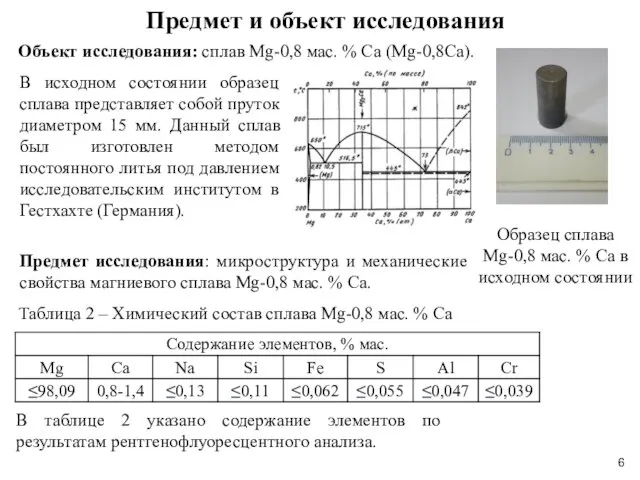

- 6. Предмет и объект исследования Объект исследования: сплав Mg-0,8 мас. % Ca (Mg-0,8Ca). В исходном состоянии образец

- 7. b Положения, выносимые на защиту 1) Результаты оптического и электронно-микроскопического анализа структуры сплава Mg-0,8 мас. %

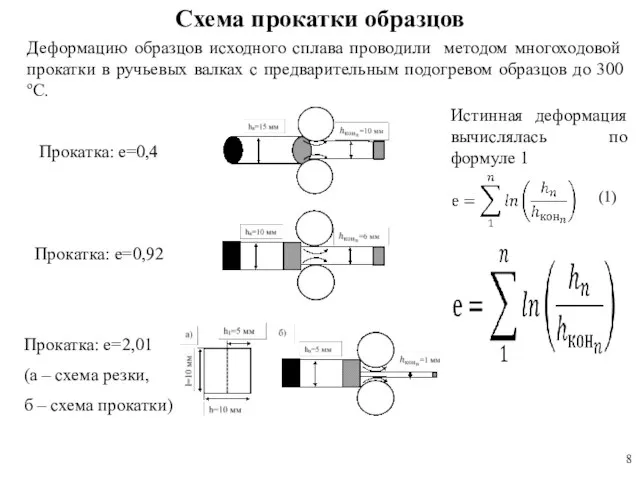

- 8. b Схема прокатки образцов Деформацию образцов исходного сплава проводили методом многоходовой прокатки в ручьевых валках с

- 9. b Методы исследования Для исследования морфологии образцов сплава был применен метод оптической микроскопии. Также, для дополнительного

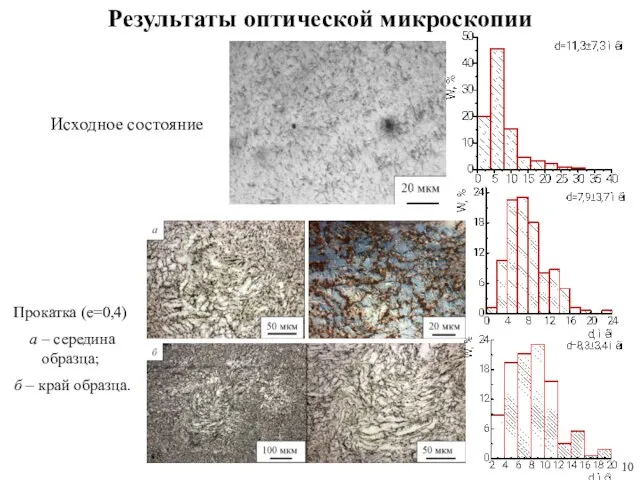

- 10. Результаты оптической микроскопии Исходное состояние Прокатка (e=0,4) а – середина образца; б – край образца.

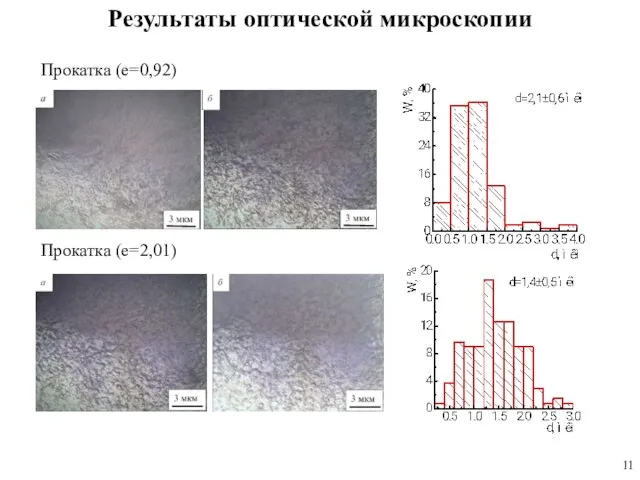

- 11. Результаты оптической микроскопии Прокатка (e=0,92) Прокатка (e=2,01)

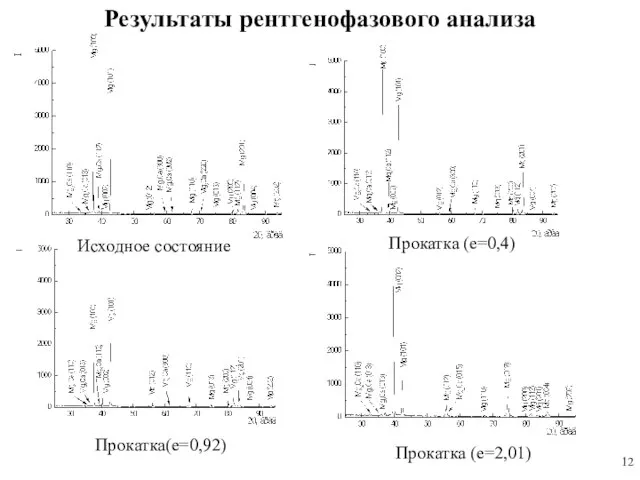

- 12. Результаты рентгенофазового анализа Исходное состояние Прокатка (e=0,4) Прокатка(e=0,92) Прокатка (e=2,01)

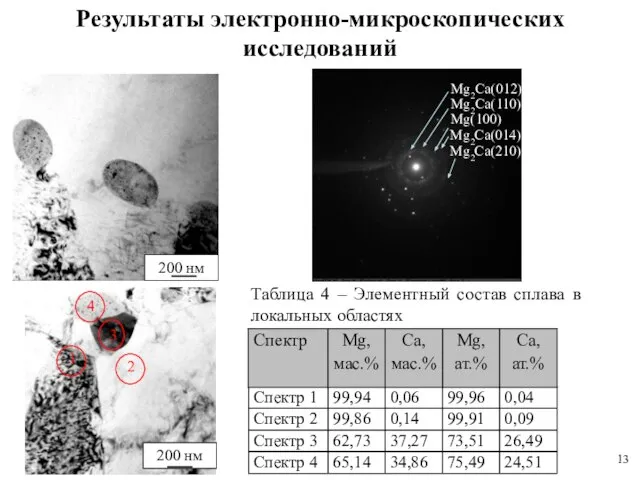

- 13. Результаты электронно-микроскопических исследований 200 нм 200 нм 3 2 1 Таблица 4 – Элементный состав сплава

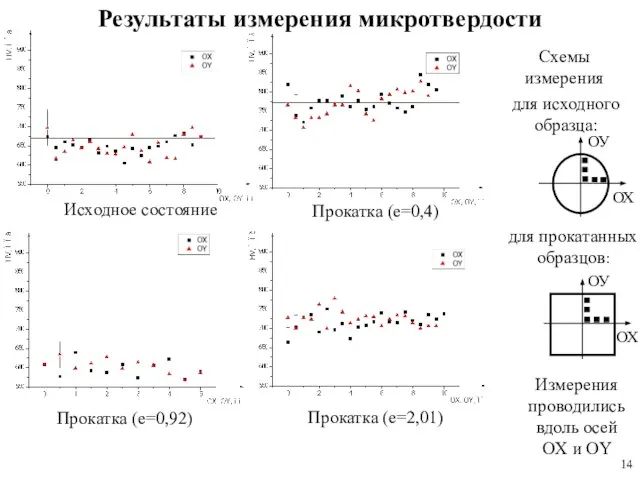

- 14. Результаты измерения микротвердости Схемы измерения ОХ ОУ для исходного образца: для прокатанных образцов: ОХ ОУ Исходное

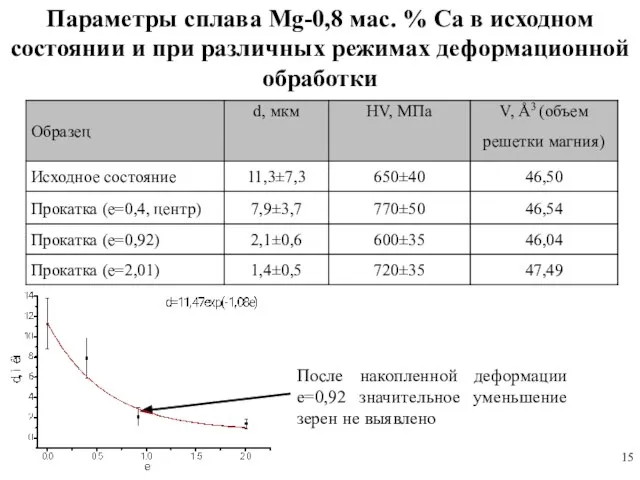

- 15. Параметры сплава Mg-0,8 мас. % Ca в исходном состоянии и при различных режимах деформационной обработки После

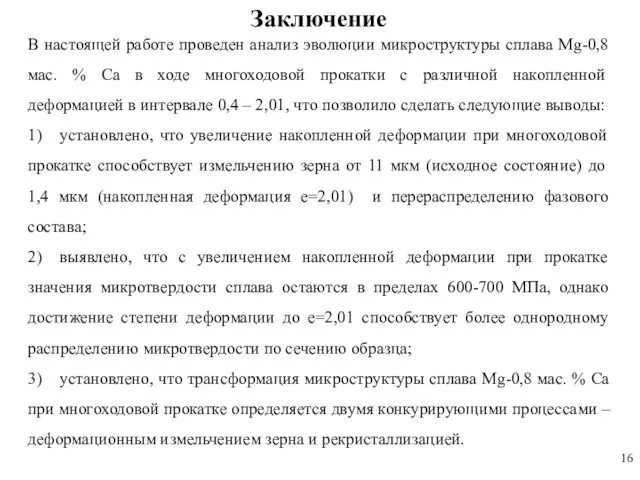

- 16. Заключение В настоящей работе проведен анализ эволюции микроструктуры сплава Mg-0,8 мас. % Ca в ходе многоходовой

- 17. Выражаю благодарность коллективу ЛФНБ ИФПМ СО РАН, а именно: зав. лаб. ЛФНБ, д.ф.-м.н. Ю. П. Шаркееву

- 18. α α Спасибо за внимание!

- 19. α α Диаграмма состояния Mg-Ca

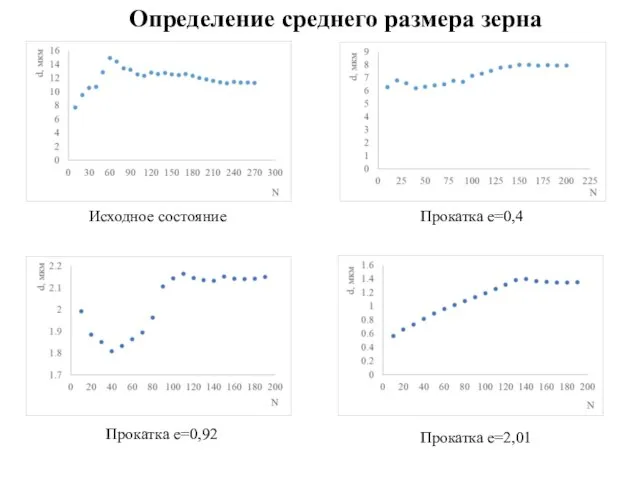

- 20. α α Определение среднего размера зерна Исходное состояние Прокатка е=0,4 Прокатка е=0,92 Прокатка е=2,01

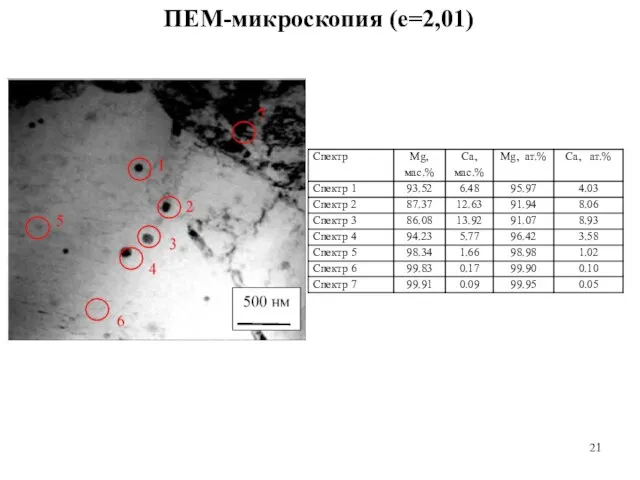

- 21. ПЕМ-микроскопия (e=2,01)

- 23. Скачать презентацию

![Магниевые сплавы медицинского назначения [3] УМЗ структура и механические свойства магниевого](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/585189/slide-3.jpg)

Формативное оценивание

Формативное оценивание Аттестационная работа. Исследовательский проект как средство активизации познавательной деятельности учащихся

Аттестационная работа. Исследовательский проект как средство активизации познавательной деятельности учащихся Артикуляционная сказка Зоопарк

Артикуляционная сказка Зоопарк Туризм дома. Занятие №12

Туризм дома. Занятие №12 Ребусы для детей

Ребусы для детей Где логика? Викторина

Где логика? Викторина Правильное питание, полезные и вредные продукты

Правильное питание, полезные и вредные продукты Песочная терапия и её возможности в логопедической практике. Индивидуальное занятие в старшей группе по автоматизации Ш и С

Песочная терапия и её возможности в логопедической практике. Индивидуальное занятие в старшей группе по автоматизации Ш и С Мирилки. Устное народное творчество

Мирилки. Устное народное творчество Город, в котором мы живём. Памятники архитектуры

Город, в котором мы живём. Памятники архитектуры Мастер постройки

Мастер постройки Профессия - воспитатель. Четверикова Александра Федосеевна

Профессия - воспитатель. Четверикова Александра Федосеевна Проект в младшей группе Путешествие по экологической Тропинке

Проект в младшей группе Путешествие по экологической Тропинке Составление задач по рисунку

Составление задач по рисунку Машинные швы (технология)

Машинные швы (технология) Ноябрь – отворяет ворота зиме. Мультимедийные занятия для детей

Ноябрь – отворяет ворота зиме. Мультимедийные занятия для детей Моделирование из бумаги

Моделирование из бумаги Навчально-розвиваюча система для дітей дошкільного віку

Навчально-розвиваюча система для дітей дошкільного віку Как настроить себя на учебу после каникул

Как настроить себя на учебу после каникул Обобщение педагогического опыта

Обобщение педагогического опыта Заседание общешкольного родительского комитета

Заседание общешкольного родительского комитета Отгадываем загадку

Отгадываем загадку Потребности человека

Потребности человека Аттестационная работа. Образовательная программа внеурочной деятельности. Мы - юные исследователи

Аттестационная работа. Образовательная программа внеурочной деятельности. Мы - юные исследователи Как работает почта

Как работает почта Создание прототипа робота сортировщика фруктов и овощей на базе конструктора Lego Mindstorms EV3

Создание прототипа робота сортировщика фруктов и овощей на базе конструктора Lego Mindstorms EV3 Азбука в загадках

Азбука в загадках Детский технопарк «Кванториум»

Детский технопарк «Кванториум»