Содержание

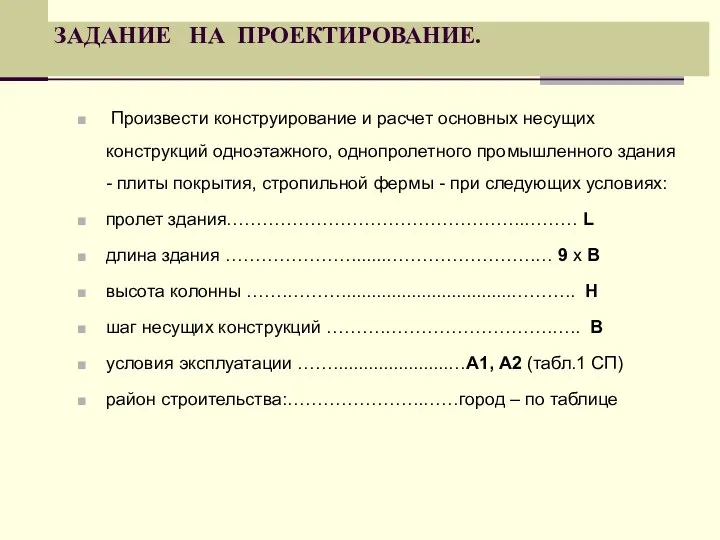

- 2. Произвести конструирование и расчет основных несущих конструкций одноэтажного, однопролетного промышленного здания - плиты покрытия, стропильной фермы

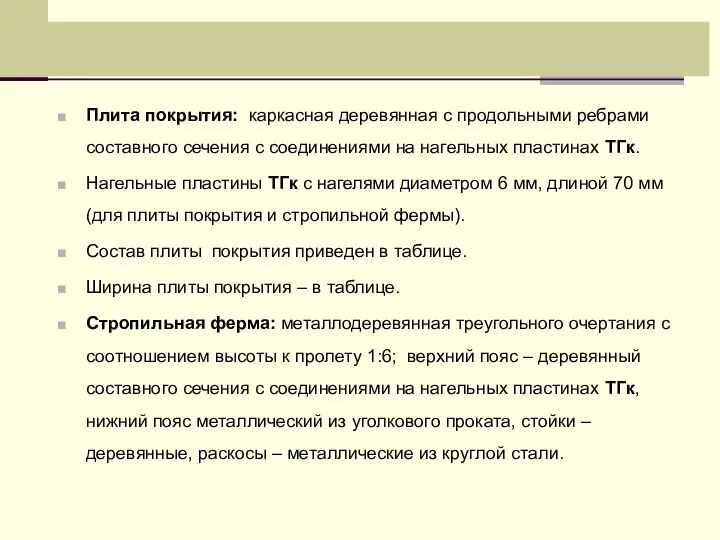

- 3. Плита покрытия: каркасная деревянная с продольными ребрами составного сечения с соединениями на нагельных пластинах ТГк. Нагельные

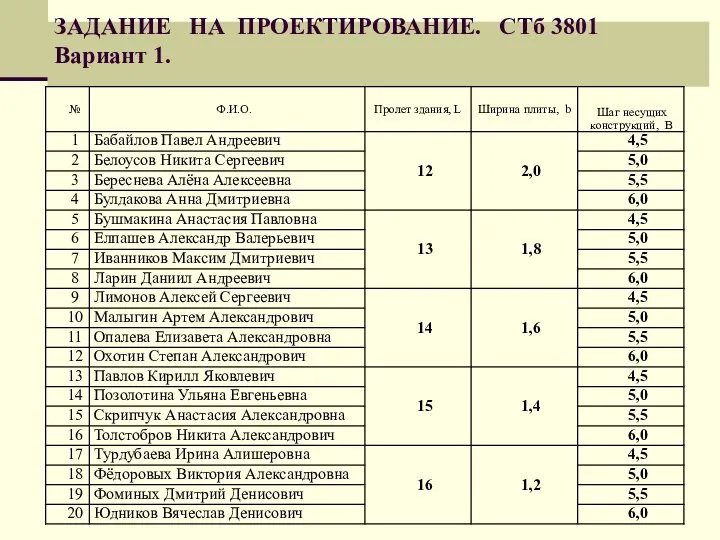

- 4. ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ. СТб 3801 Вариант 1.

- 5. ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ. СТб 3802 Вариант 2.

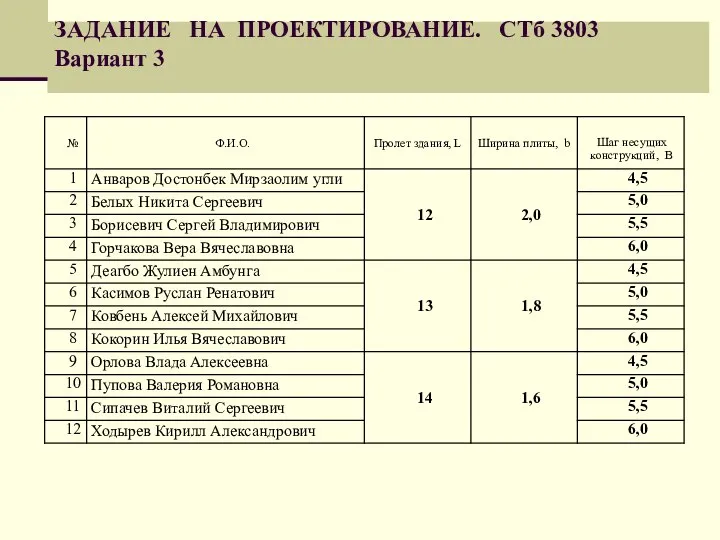

- 6. ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ. СТб 3803 Вариант 3

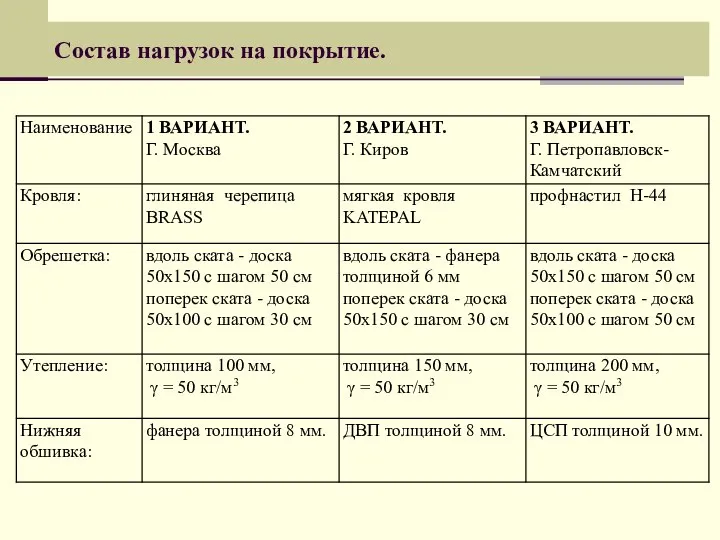

- 7. Состав нагрузок на покрытие.

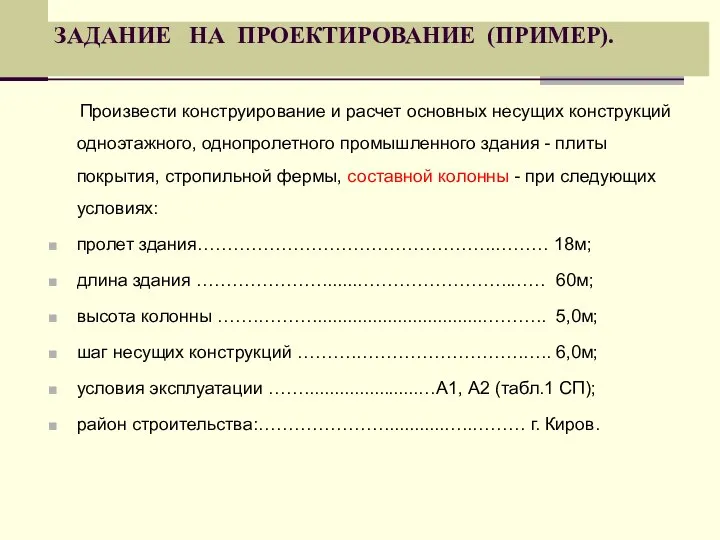

- 8. ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ (ПРИМЕР). Произвести конструирование и расчет основных несущих конструкций одноэтажного, однопролетного промышленного здания -

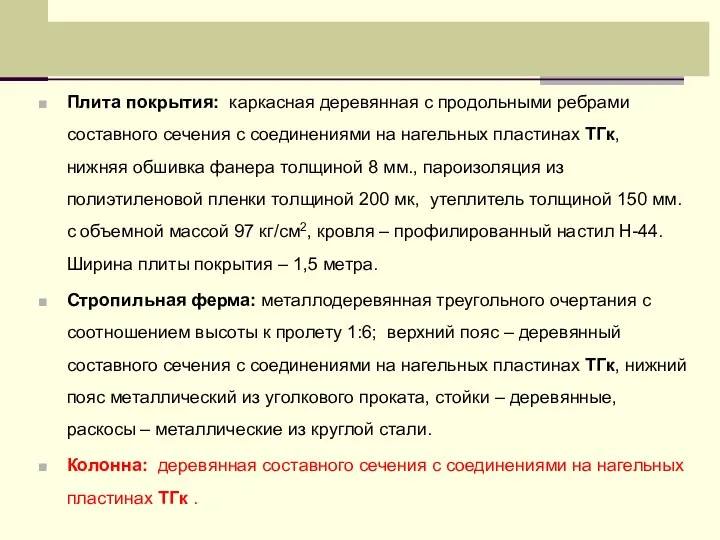

- 9. Плита покрытия: каркасная деревянная с продольными ребрами составного сечения с соединениями на нагельных пластинах ТГк, нижняя

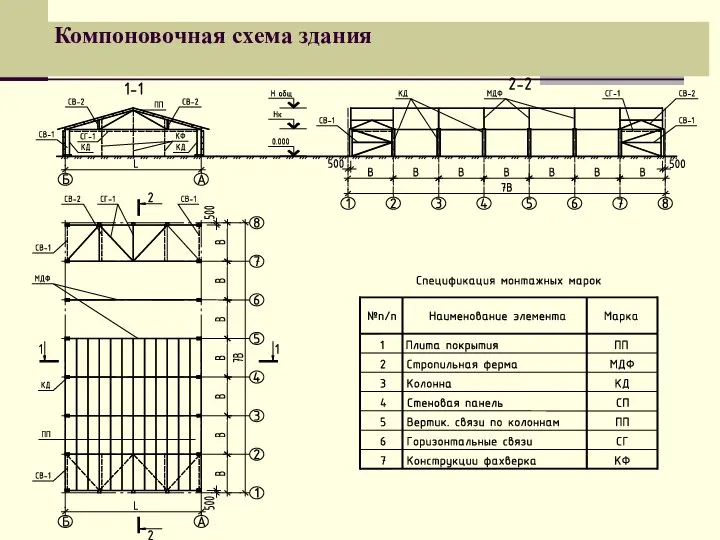

- 10. Компоновочная схема здания

- 11. Нагельные пластины ТГк

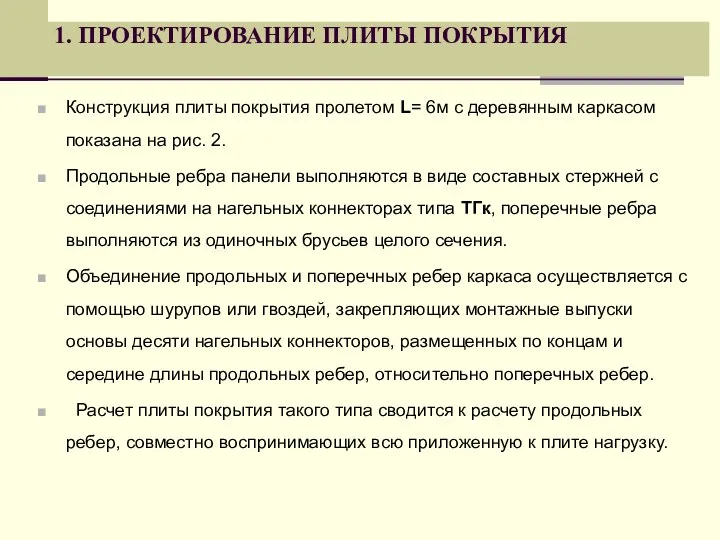

- 12. 1. ПРОЕКТИРОВАНИЕ ПЛИТЫ ПОКРЫТИЯ Конструкция плиты покрытия пролетом L= 6м с деревянным каркасом показана на рис.

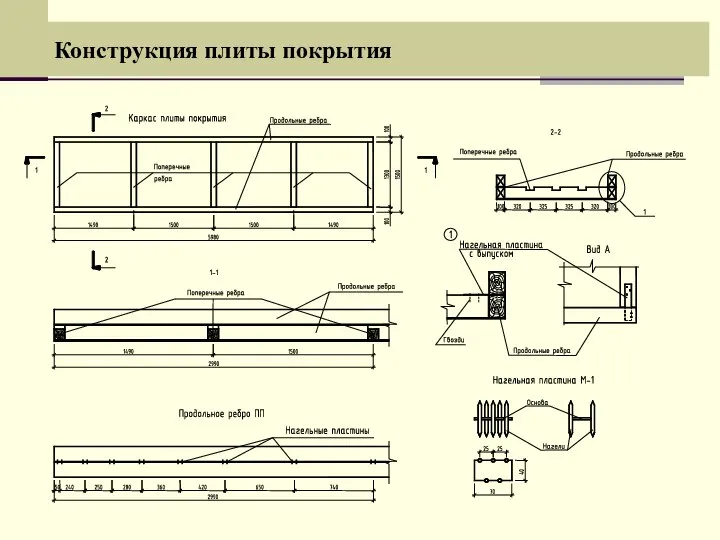

- 13. Конструкция плиты покрытия

- 14. 1.1. Сбор нагрузок. Сбор нагрузок осуществим по предварительно принятым, ориентировочным размерам элементов каркаса и средств соединения.

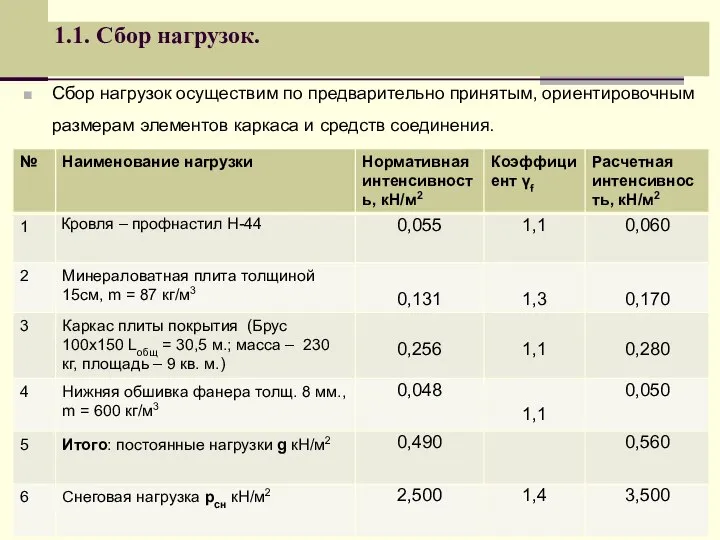

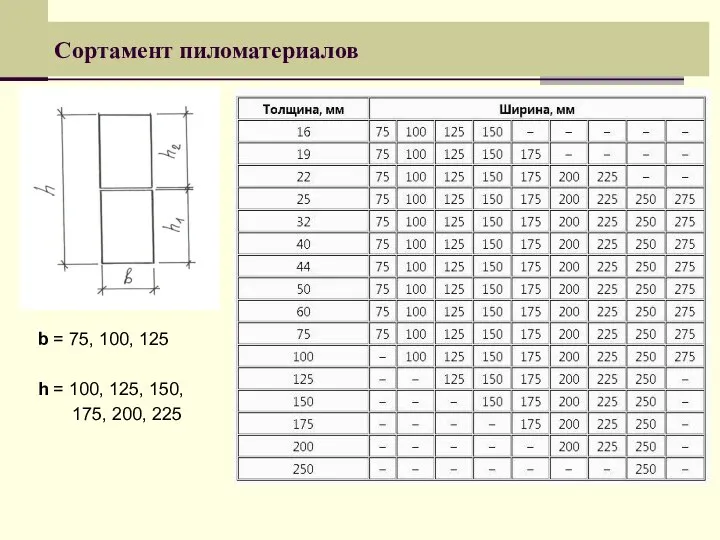

- 15. Сортамент пиломатериалов b = 75, 100, 125 h = 100, 125, 150, 175, 200, 225

- 16. Погонная нагрузка на каждое продольное ребро каркаса имеет, при ширине плиты bп = 150 см, следующие

- 17. 1.2. Конструктивный расчет продольного ребра Конструктивный расчет продольного ребра, как составного стержня с соединениями на деформативных

- 18. Геометрические характеристики поперечного сечения ребра как целого: W = (b х h2) / 6 = 1500

- 19. Расчетная деформативность по одной плоскости сдвига δс = 0,1см, полные расчетные деформации взаимного сдвига Δc =

- 20. Принимаем nc = 7 (может быть принято и меньшее число, чем получено из расчета); общее количество

- 21. Поверочный расчет принятых конструктивных параметров (размеров сечения и числа связей сдвига): 1. Напряжения в стержне целого

- 22. 6. Взаимное смещение элементов стержня-пакета (Kc =0), см Δ0= ML Σhi / 2Kf EIi = 1368

- 23. 11. Коэффициент влияния податливости связей kI kI = 1 / (1 + mwi Δoc / Δo)

- 24. Расчетные координаты связей сдвига определим из выражения: Xк+1 = (L / π ) arcsin (k /

- 25. Примечание: 1. Как следует из выражения для коэффициента kwi= 1 / (1+mwi Δoc / Δo), его

- 26. 2. ПРОЕКТИРОВАНИЕ СТРОПИЛЬНОЙ ФЕРМЫ Треугольная ферма с расчетным пролетом Lo = 17,7м с высотой в средней

- 27. 2.1. Сбор нагрузок. В соответствии со СП "Нагрузки и воздействия" статический расчет стропильных ферм принятой геометрии

- 28. Примечание: Собственный вес фермы определяется по выражению gф = (gн + pсн)/(1000/Кф∙L – 1) gф =

- 30. 2.3. Конструктивный расчет верхнего пояса. Расчетная и компоновочная схема панели верхнего пояса при изготовлении из стержней

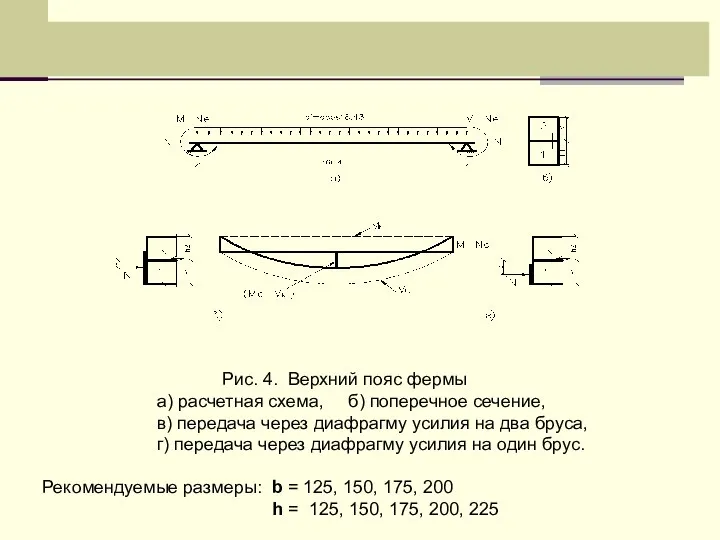

- 31. Рис. 4. Верхний пояс фермы а) расчетная схема, б) поперечное сечение, в) передача через диафрагму усилия

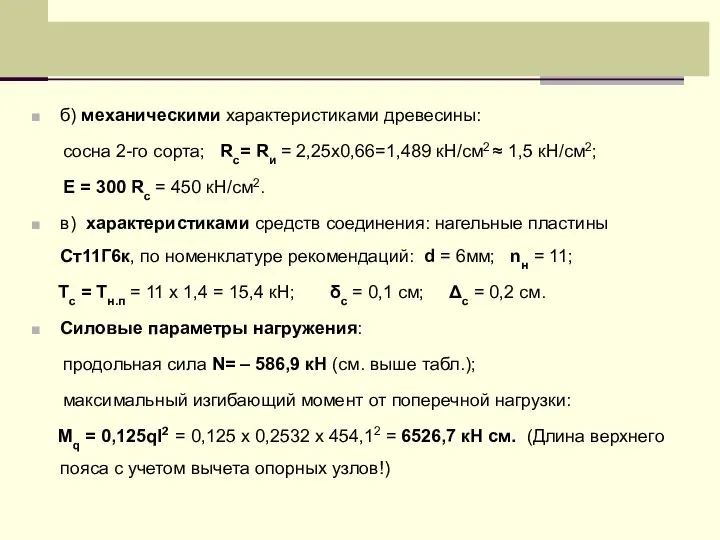

- 32. б) механическими характеристиками древесины: сосна 2-го сорта; Rc= Rи = 2,25х0,66=1,489 кН/см2 ≈ 1,5 кН/см2; Е

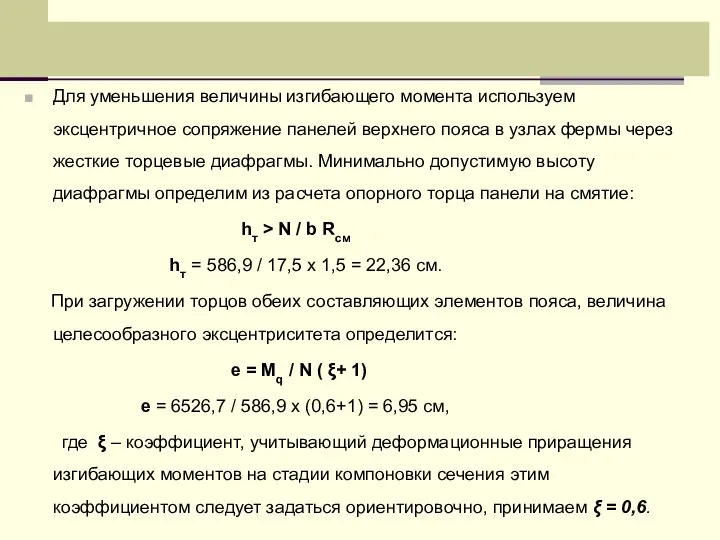

- 33. Для уменьшения величины изгибающего момента используем эксцентричное сопряжение панелей верхнего пояса в узлах фермы через жесткие

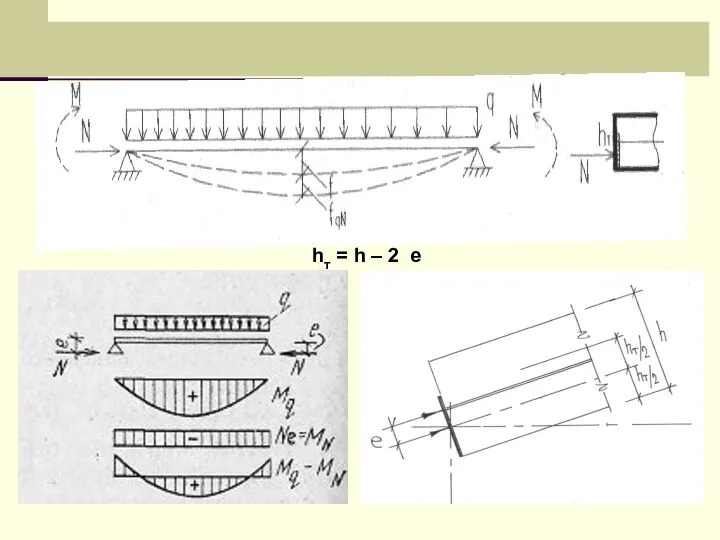

- 34. hт = h – 2 e

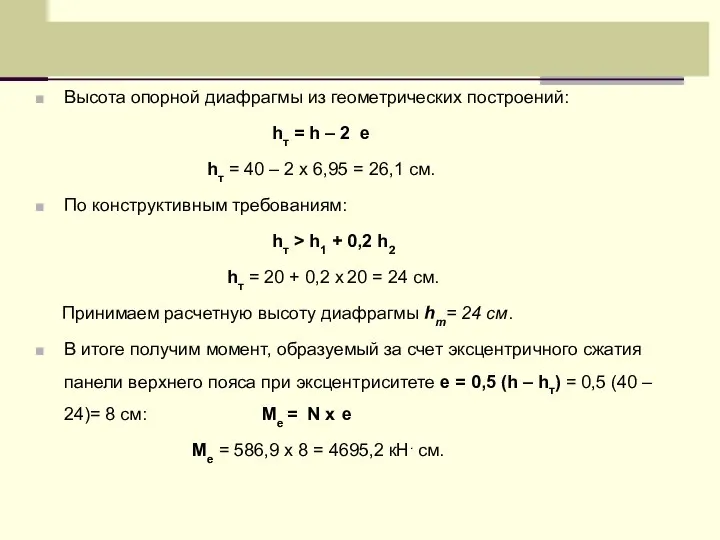

- 35. Высота опорной диафрагмы из геометрических построений: hт = h – 2 e hт = 40 –

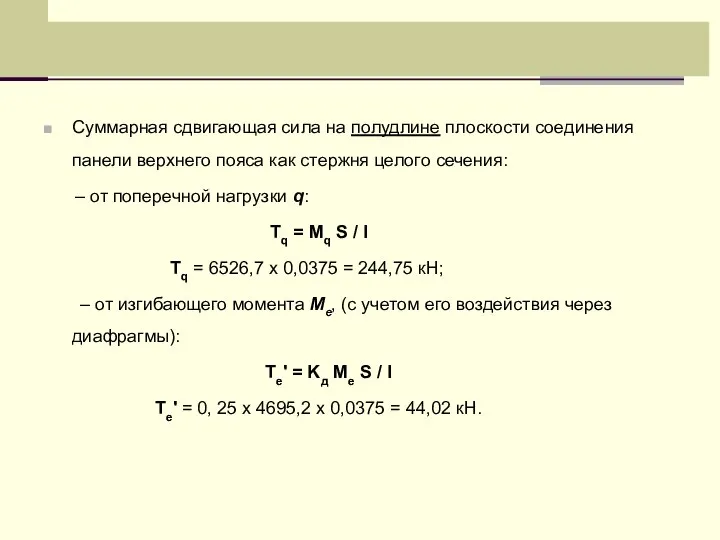

- 36. Суммарная сдвигающая сила на полудлине плоскости соединения панели верхнего пояса как стержня целого сечения: – от

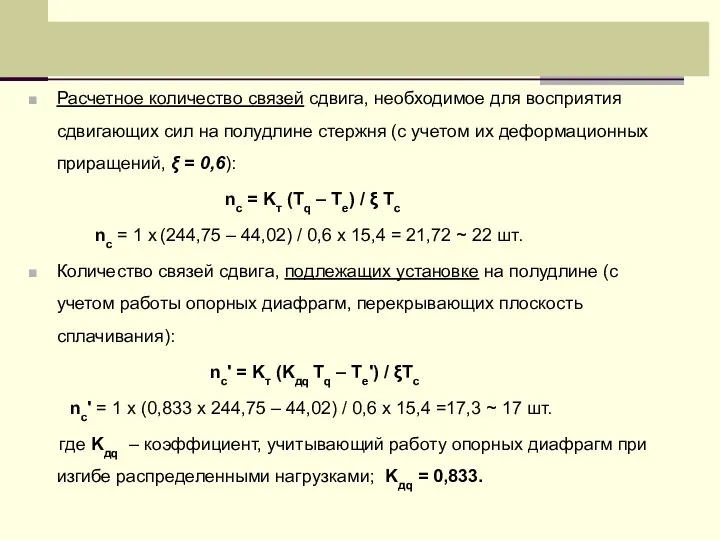

- 37. Расчетное количество связей сдвига, необходимое для восприятия сдвигающих сил на полудлине стержня (с учетом их деформационных

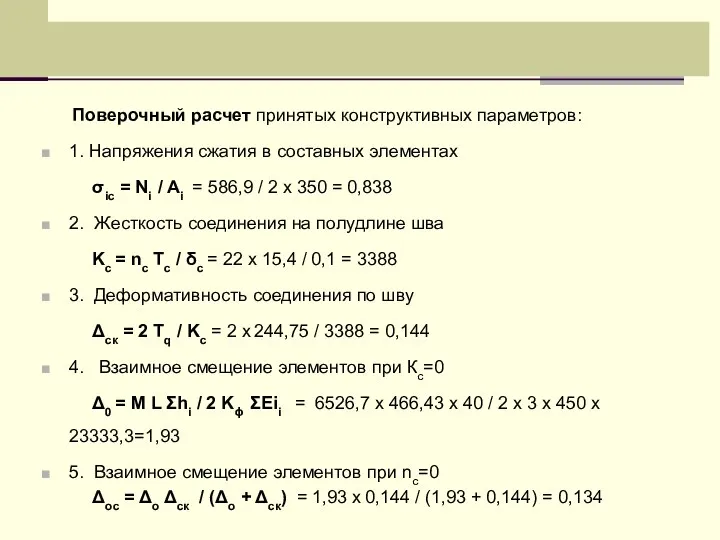

- 38. Поверочный расчет принятых конструктивных параметров: 1. Напряжения сжатия в составных элементах σic = Ni / Ai

- 39. 6. Параметр mwi (для определения kwi) mwi = (hi E I / h ΣEIi) – 1

- 40. 12. Критическая сила (для определения ξ) Nкр = 3000 A Rc / λп2 = 3000 х

- 41. Таким образом, прочность составного стержня по нормальным сечениям и прочность средств соединения при данном количестве обеспечена.

- 42. 2.4. Расчет нижнего пояса фермы Нижний пояс выполним из проката уголкового профиля, сталь марки С245. Учитывая

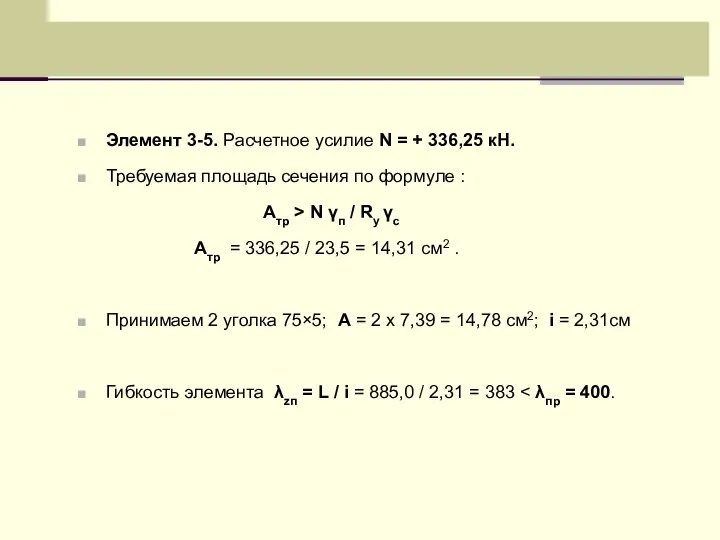

- 43. Элемент 3-5. Расчетное усилие N = + 336,25 кН. Требуемая площадь сечения по формуле : Aтр

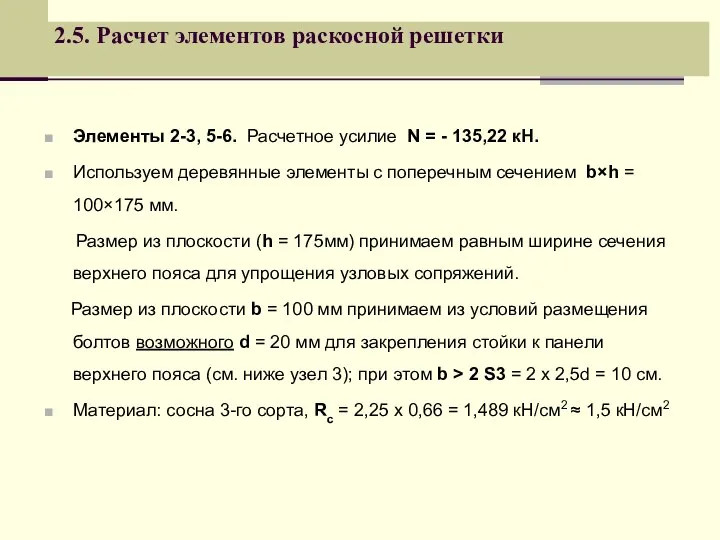

- 44. 2.5. Расчет элементов раскосной решетки Элементы 2-3, 5-6. Расчетное усилие N = - 135,22 кН. Используем

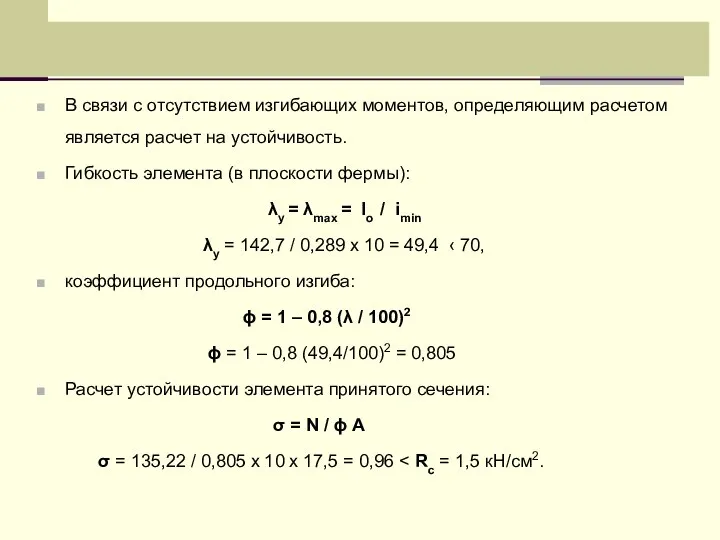

- 45. В связи с отсутствием изгибающих моментов, определяющим расчетом является расчет на устойчивость. Гибкость элемента (в плоскости

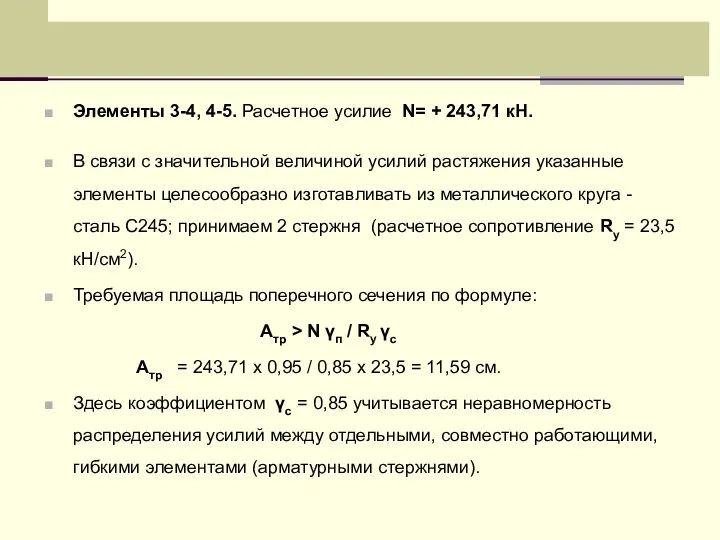

- 46. Элементы 3-4, 4-5. Расчетное усилие N= + 243,71 кН. В связи с значительной величиной усилий растяжения

- 47. Требуемый диаметр стержней из формулы площади круга: А = 2 (π d 2 / 4) dтр

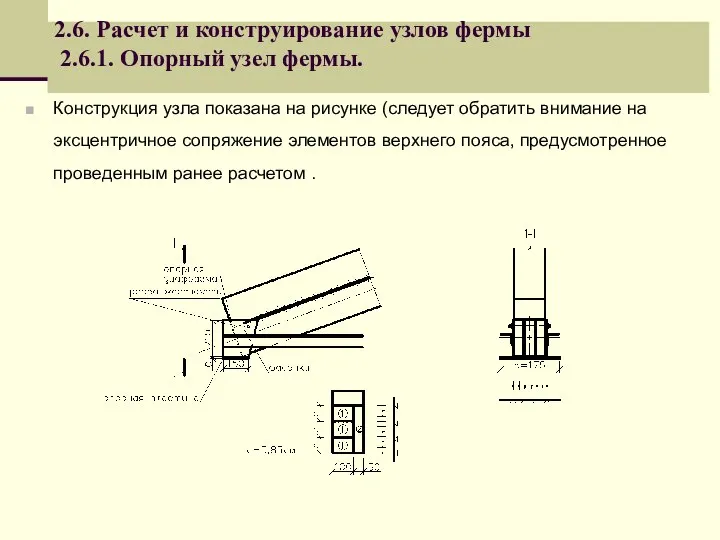

- 48. 2.6. Расчет и конструирование узлов фермы 2.6.1. Опорный узел фермы. Конструкция узла показана на рисунке (следует

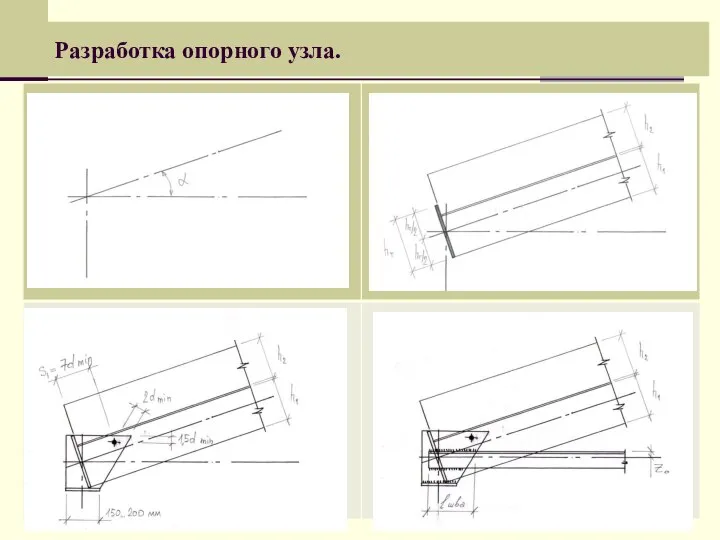

- 49. Разработка опорного узла.

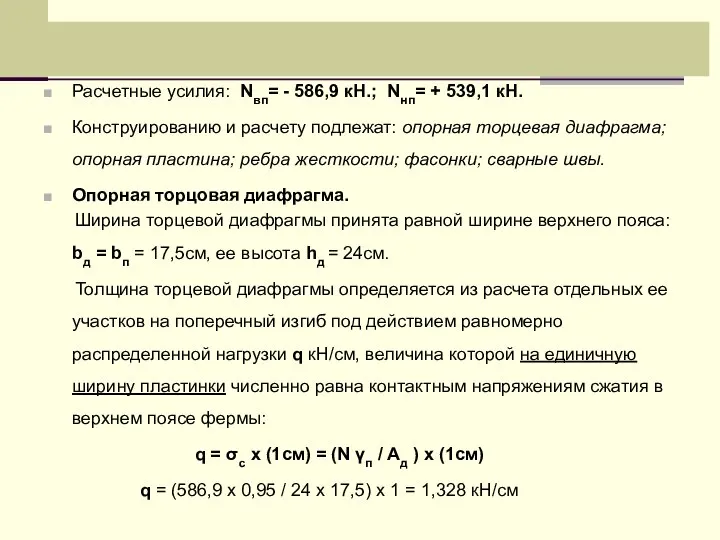

- 50. Расчетные усилия: Nвп= - 586,9 кН.; Nнп= + 539,1 кН. Конструированию и расчету подлежат: опорная торцевая

- 51. Максимальный изгибающий момент на единичную полосу торцевой диафрагмы, как пластинки, опертой по трем сторонам (принимаем два

- 52. Опорная пластина. Размеры опорной пластины в плане определим из следующих геометрических и конструктивных представлений: – Ширину

- 53. Принимаем lп = 15 см, при этом: σсм = Nk / Aсм σсм = 231,7 /

- 54. – участок 2, b / a = 5 / 17,5 M2max = q х lк2 /

- 55. Ребра жесткости, фасонки. При определении геометрических размеров и формы боковых фасонок следует учесть положение фиксирующих болтов

- 56. Сварные швы Принятая толщина фасонок и полок проката уголкового профиля дает возможность использовать сварные швы с

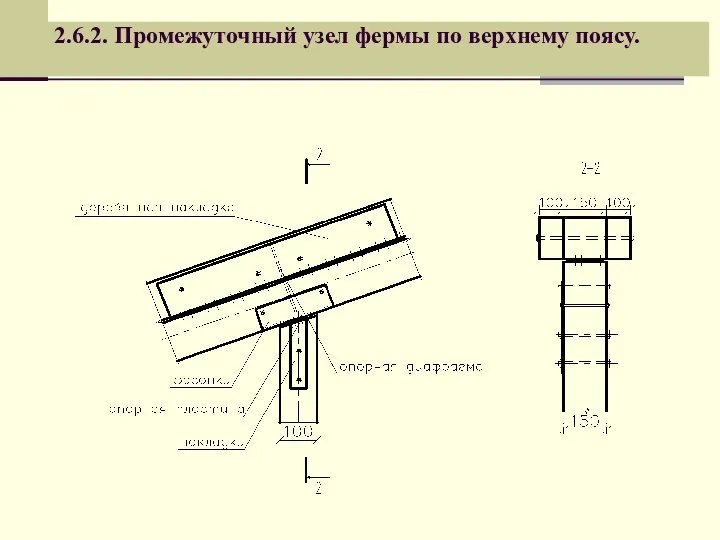

- 57. 2.6.2. Промежуточный узел фермы по верхнему поясу.

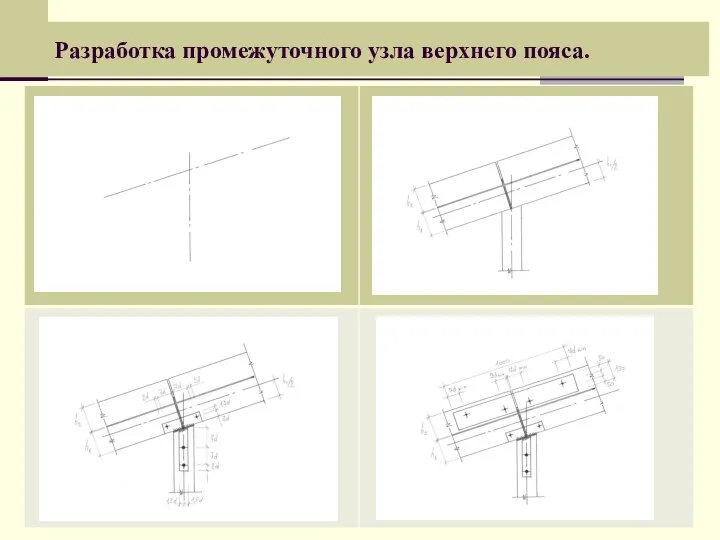

- 58. Разработка промежуточного узла верхнего пояса.

- 59. Расчету подлежат: площадка смятия по торцу сжатой стойки ; болты (стержневые нагели), закрепляющие стойку от смещений

- 60. Здесь Rсм⊥ - расчетное сопротивление местному смятию под шайбами под углом 90º к волокнам древесины; Rсм⊥

- 61. Расчет болтов. Предварительно зададимся диаметром стержневых нагелей (болтов) d = 2,4 см. Расчетная несущая способность на

- 62. С незначительным перенапряжением принимаем 2 d 24. Размеры накладок и фасонок определяем из геометрических построений с

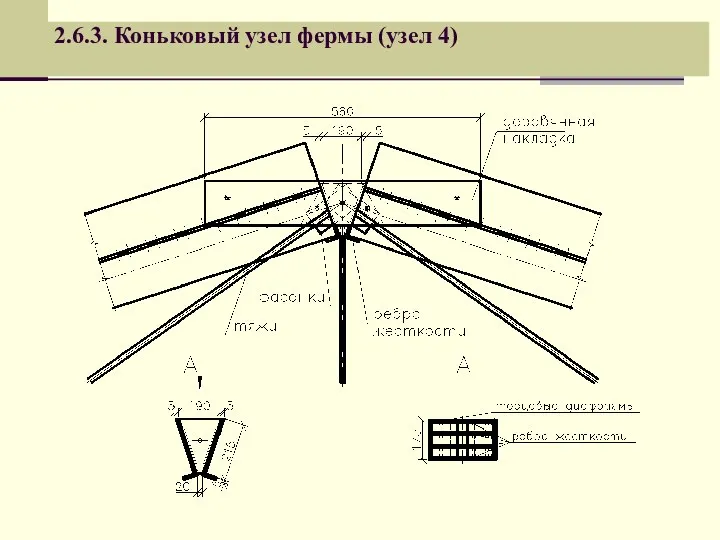

- 63. 2.6.3. Коньковый узел фермы (узел 4)

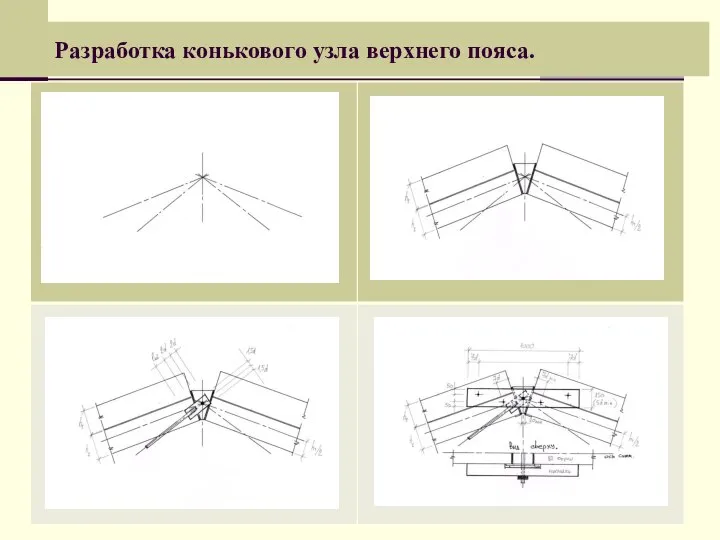

- 64. Разработка конькового узла верхнего пояса.

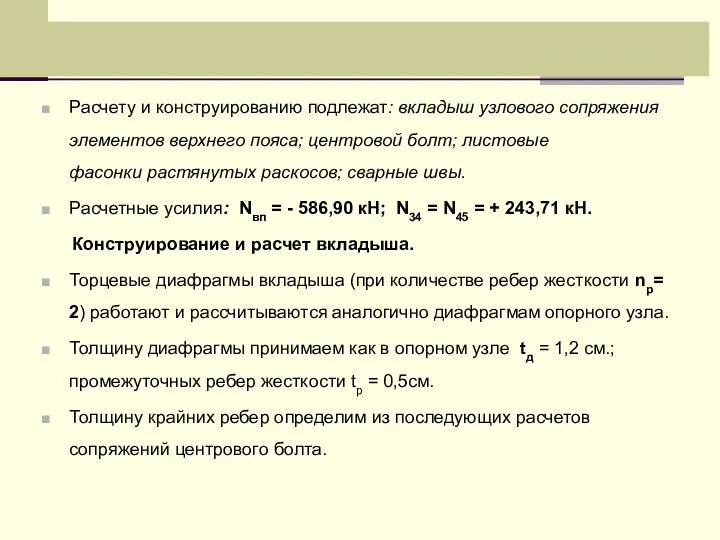

- 65. Расчету и конструированию подлежат: вкладыш узлового сопряжения элементов верхнего пояса; центровой болт; листовые фасонки растянутых раскосов;

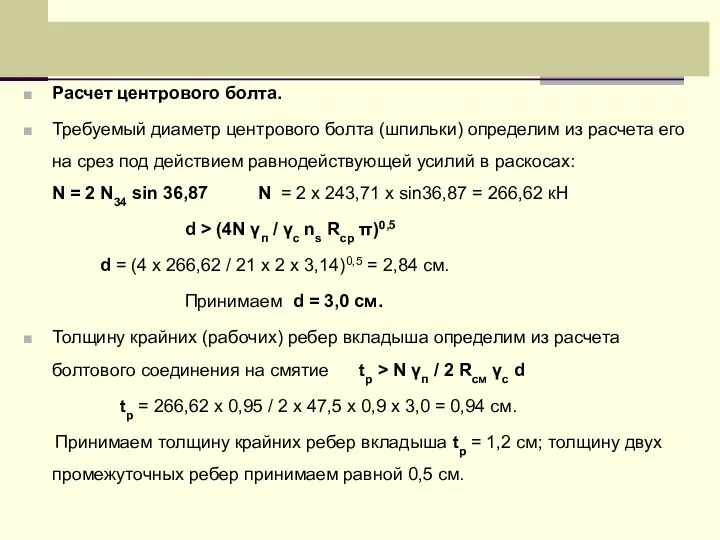

- 66. Расчет центрового болта. Требуемый диаметр центрового болта (шпильки) определим из расчета его на срез под действием

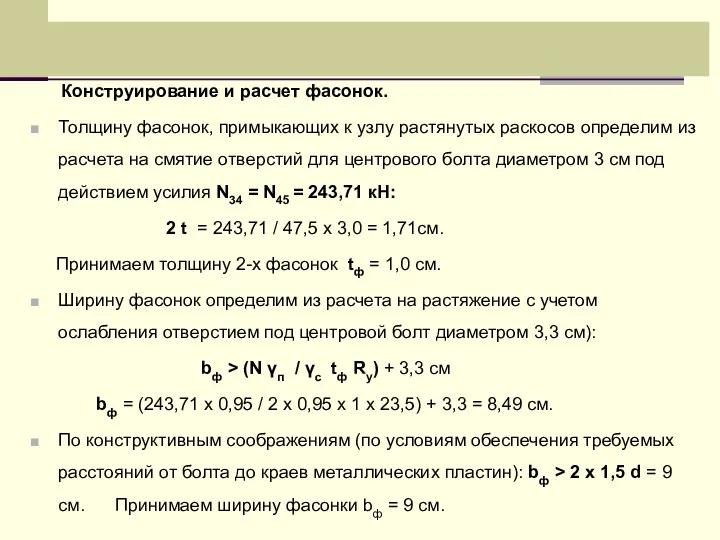

- 67. Конструирование и расчет фасонок. Толщину фасонок, примыкающих к узлу растянутых раскосов определим из расчета на смятие

- 68. Расчет сварных швов. Длину сварных швов, объединяющих торцевые диафрагмы с ребрами, принимаем равной lш = 10,5см

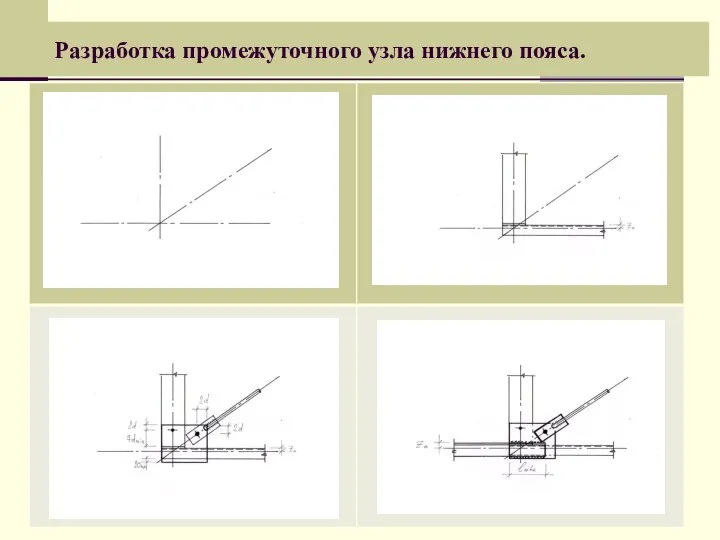

- 69. 2.6.4. Промежуточный узел по нижнему поясу

- 70. Разработка промежуточного узла нижнего пояса.

- 71. Поскольку конструктивные параметры соединений раскосов 3-4 и 4-5 определены при расчете предыдущего узла, остается рассчитать лишь

- 73. Скачать презентацию

Русский язык

Русский язык История развития часов

История развития часов Территориальное общественное самоуправление ТОС

Территориальное общественное самоуправление ТОС 20160517_prezentatsiya_0

20160517_prezentatsiya_0 Студенческий сенат

Студенческий сенат Когда слово воспитывает. Метод воспитания в семье

Когда слово воспитывает. Метод воспитания в семье ТЭУ_102_Задание на 270320

ТЭУ_102_Задание на 270320 Виды АЭС

Виды АЭС Отрасли животноводства

Отрасли животноводства Студия Союз

Студия Союз Увеличительные приборы

Увеличительные приборы 20140921_prezentatsiya2

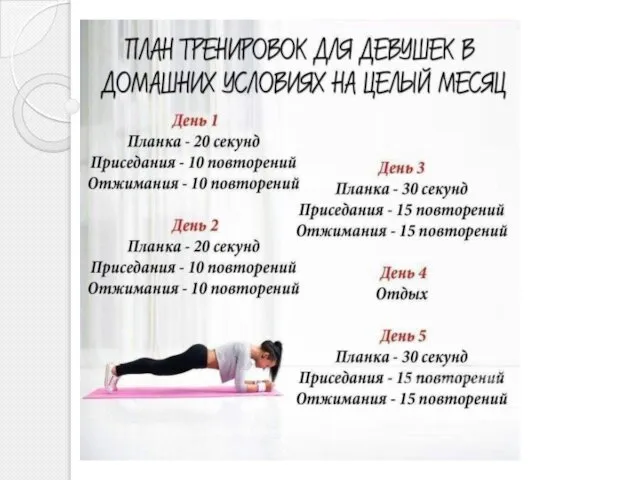

20140921_prezentatsiya2 План тренировок для девушек

План тренировок для девушек Из чего же сделаны наши девчонки. Девочкам 5 А посвящается

Из чего же сделаны наши девчонки. Девочкам 5 А посвящается Antikoban Residence DLC Road to Etruria

Antikoban Residence DLC Road to Etruria Построение третьего вида по двум данным

Построение третьего вида по двум данным Фальшивомонетчики

Фальшивомонетчики Презентация диплом

Презентация диплом Системные решения для бассейнов с мозаикой

Системные решения для бассейнов с мозаикой своя игра растения

своя игра растения Жизнь, посвященная медицине

Жизнь, посвященная медицине Vozmozhnosti_Studentov_TU

Vozmozhnosti_Studentov_TU лет району, 250 лет с.Мраково

лет району, 250 лет с.Мраково 6aa4c2ac40d2eb01539df59d7498e317

6aa4c2ac40d2eb01539df59d7498e317 Этапы жизненного цикла подвижного состава и основные составляющие его стоимости

Этапы жизненного цикла подвижного состава и основные составляющие его стоимости Расчет усиленных стальных конструкций

Расчет усиленных стальных конструкций Газовая наплавка

Газовая наплавка С 8 марта

С 8 марта