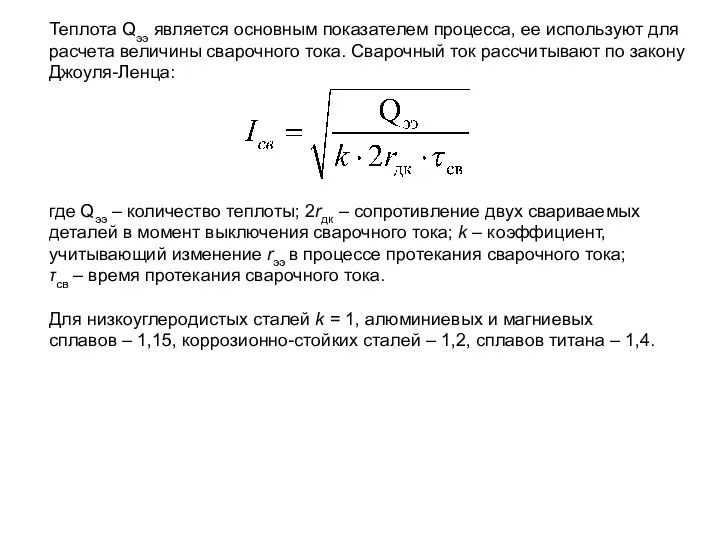

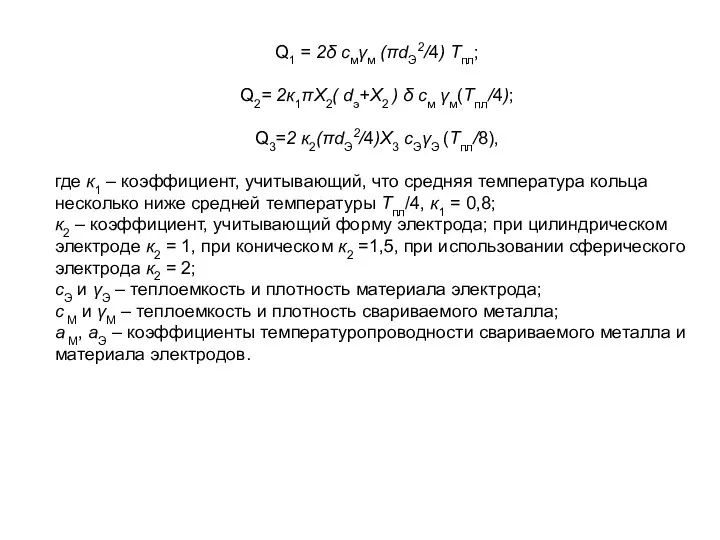

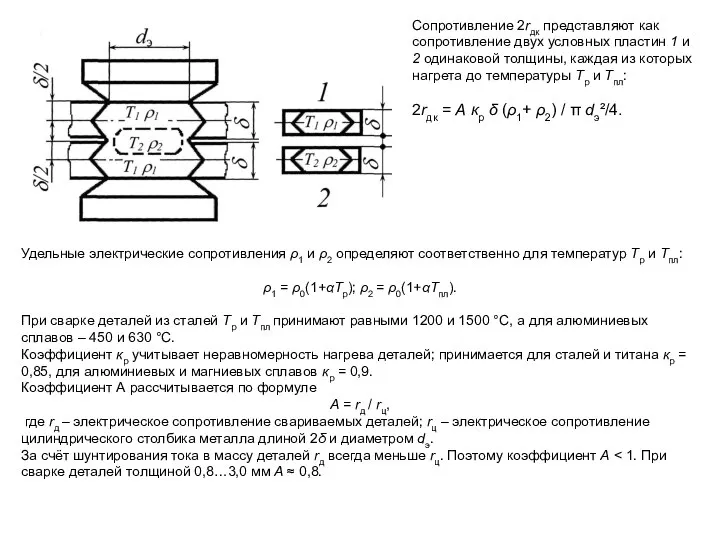

Удельные электрические сопротивления ρ1 и ρ2 определяют соответственно для температур Тр

и Тпл:

ρ1 = ρ0(1+αТр); ρ2 = ρ0(1+αТпл).

При сварке деталей из сталей Тр и Тпл принимают равными 1200 и 1500 °С, а для алюминиевых сплавов – 450 и 630 °С.

Коэффициент кр учитывает неравномерность нагрева деталей; принимается для сталей и титана кр = 0,85, для алюминиевых и магниевых сплавов кр = 0,9.

Коэффициент А рассчитывается по формуле

А = rд / rц,

где rд – электрическое сопротивление свариваемых деталей; rц – электрическое сопротивление цилиндрического столбика металла длиной 2δ и диаметром dэ.

За счёт шунтирования тока в массу деталей rд всегда меньше rц. Поэтому коэффициент А < 1. При сварке деталей толщиной 0,8…3,0 мм А ≈ 0,8.

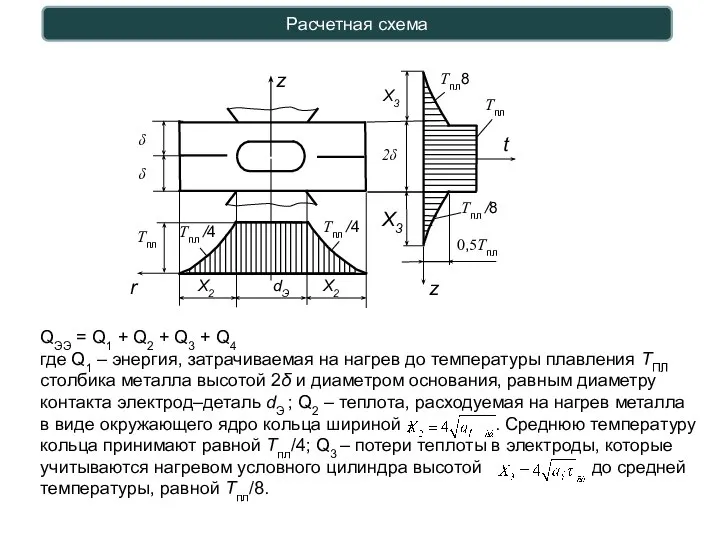

Сопротивление 2rдк представляют как сопротивление двух условных пластин 1 и 2 одинаковой толщины, каждая из которых нагрета до температуры Тр и Тпл:

2rдк = А кр δ (ρ1+ ρ2) / π dэ²/4.

Устойчивое развитие сельского хозяйства в Республике Тыва

Устойчивое развитие сельского хозяйства в Республике Тыва Техническое обслуживание и ремонт троллейбуса

Техническое обслуживание и ремонт троллейбуса Лошадка из полимерной глины

Лошадка из полимерной глины Буровые вышки

Буровые вышки Remotely Controlling Devices

Remotely Controlling Devices ProSys™ системы инсталляции

ProSys™ системы инсталляции 10 вопросов о русской песне младшим школьникам

10 вопросов о русской песне младшим школьникам Смена владельца сим-карты, МТС

Смена владельца сим-карты, МТС Религия и право

Религия и право Инструменты и приспособления для выполнения ручных работ

Инструменты и приспособления для выполнения ручных работ Овощи

Овощи По страницам любимых сказок

По страницам любимых сказок 20171015_urok_sotsialnye_normy_i_otklonyayushcheesya_povedenie_20_fevralya_2012

20171015_urok_sotsialnye_normy_i_otklonyayushcheesya_povedenie_20_fevralya_2012 Коллоквиум 1

Коллоквиум 1 Импритинг

Импритинг Мастер-план. Индустриальный парк Черняховск

Мастер-план. Индустриальный парк Черняховск Prezentatsia5

Prezentatsia5 Зайчику мій я тебе кохаю безмежно

Зайчику мій я тебе кохаю безмежно Разработка-производство изделий

Разработка-производство изделий Фирменный пассажирский поезд Красная стрела

Фирменный пассажирский поезд Красная стрела Фразовые глаголы

Фразовые глаголы Гибка металла

Гибка металла Классификация текстильных волокон. Зрительные иллюзии в одежде

Классификация текстильных волокон. Зрительные иллюзии в одежде Обеспечение мероприятий по переселению граждан из аварийного жилищного фонда

Обеспечение мероприятий по переселению граждан из аварийного жилищного фонда Интеллектуальная игра Морской бой

Интеллектуальная игра Морской бой 20140224_kultura_i_byt_drevney_rusi

20140224_kultura_i_byt_drevney_rusi Графические объекты

Графические объекты Доклад

Доклад