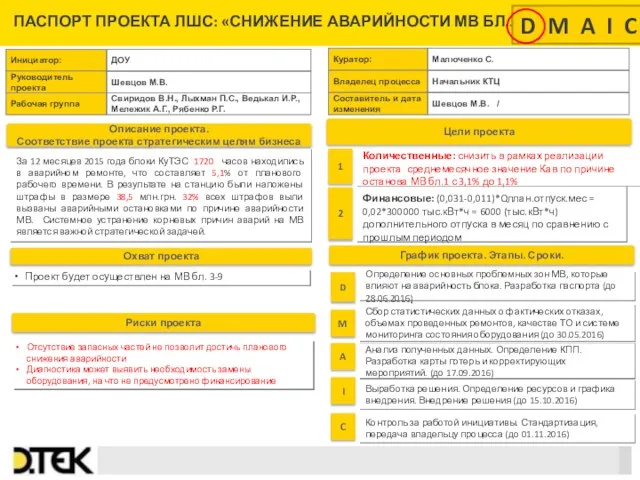

Цели проекта

Финансовые: (0,031-0,011)*Qплан.отпуск.мес = 0,02*300000 тыс.кВт*ч = 6000 (тыс.кВт*ч) дополнительного отпуска

в месяц по сравнению с прошлым периодом

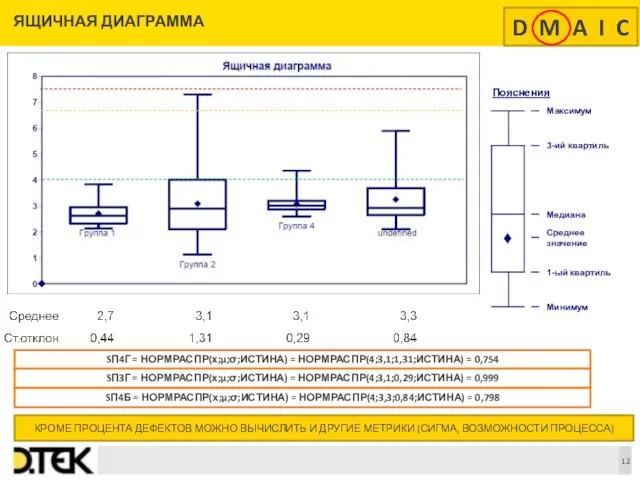

Количественные: снизить в рамках реализации проекта среднемесячное значение Кав по причине останова МВ бл.1 с 3,1% до 1,1%

Описание проекта.

Соответствие проекта стратегическим целям бизнеса

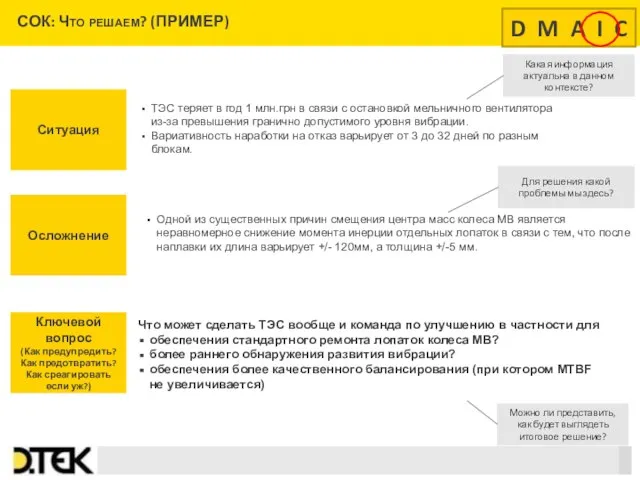

За 12 месяцев 2015 года блоки КуТЭС 1720 часов находились в аварийном ремонте, что составляет 5,1% от планового рабочего времени. В результате на станцию были наложены штрафы в размере 38,5 млн.грн. 32% всех штрафов выли вызваны аварийными остановками по причине аварийности МВ. Системное устранение корневых причин аварий на МВ является важной стратегической задачей.

Охват проекта

Проект будет осуществлен на МВ бл. 3-9

ПАСПОРТ ПРОЕКТА ЛШС: «СНИЖЕНИЕ АВАРИЙНОСТИ МВ БЛ.3-9»

Риски проекта

Отсутствие запасных частей не позволит достичь планового снижения аварийности

Диагностика может выявить необходимость замены оборудования, на что не предусмотрено финансирование

2

1

График проекта. Этапы. Сроки.

Определение основных проблемных зон МВ, которые влияют на аварийность блока. Разработка паспорта (до 28.06.2016)

M

D

A

I

C

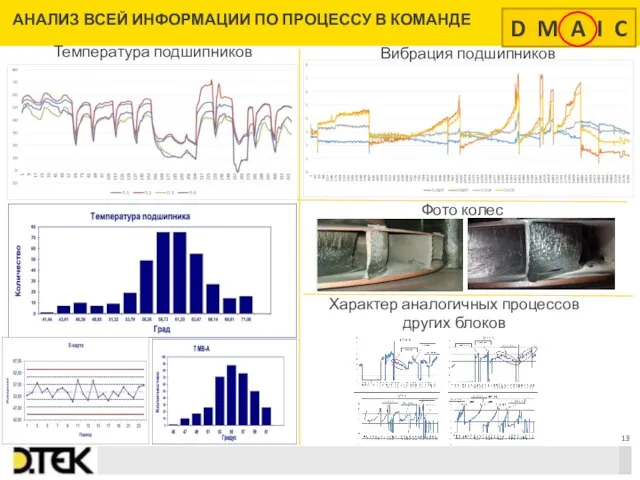

Сбор статистических данных о фактических отказах, объемах проведенных ремонтов, качестве ТО и системе мониторинга состояния оборудования (до 30.05.2016)

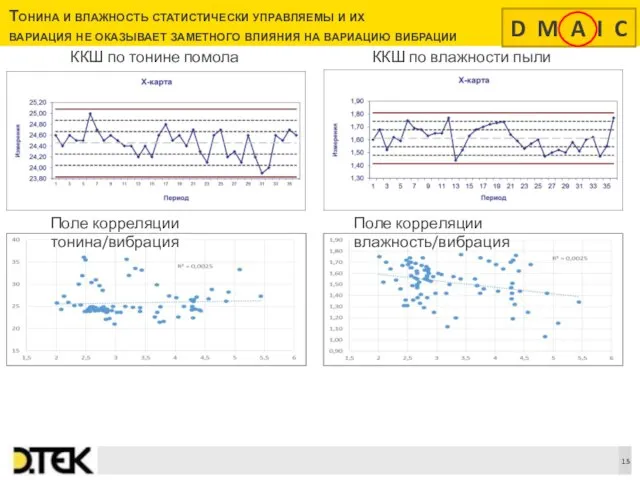

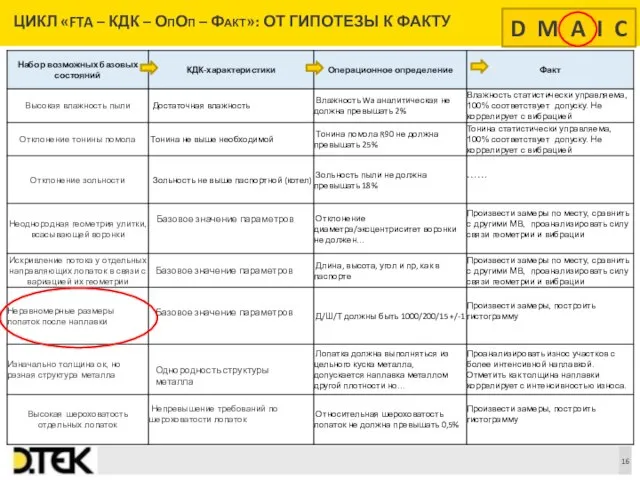

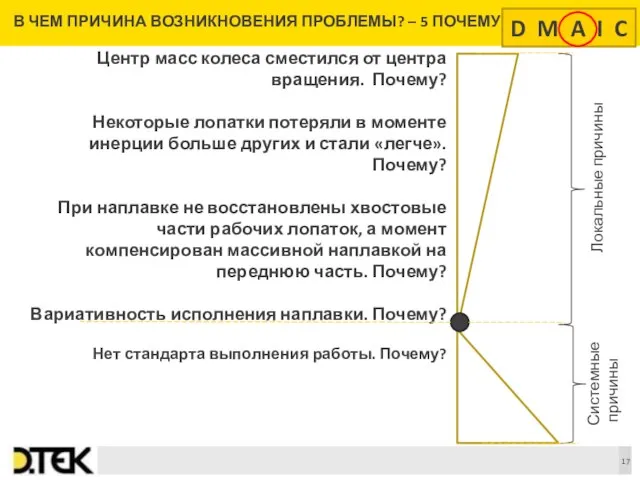

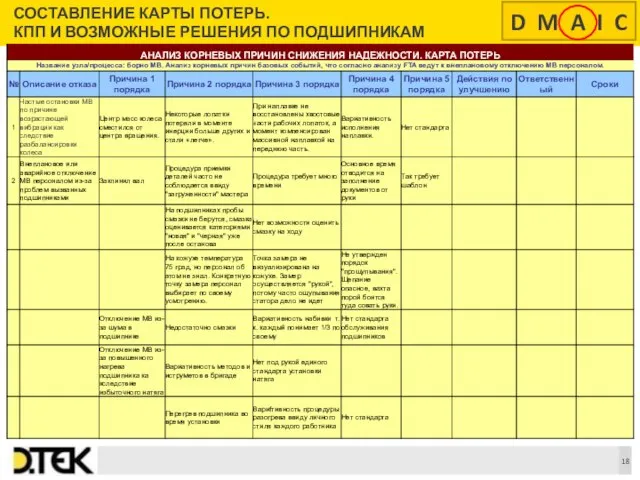

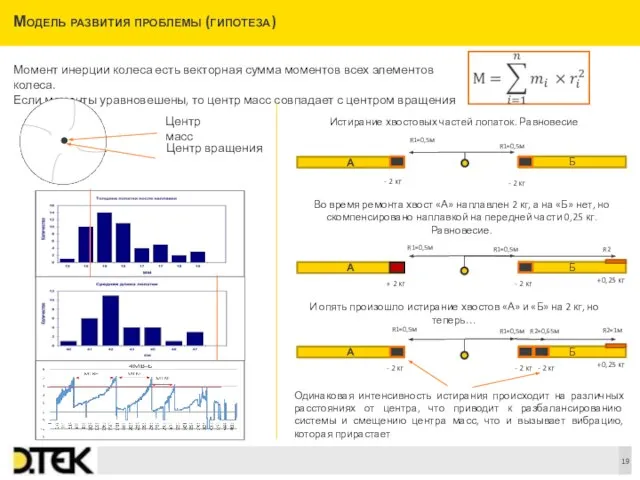

Анализ полученных данных. Определение КПП. Разработка карты потерь и корректирующих мероприятий. (до 17.09.2016)

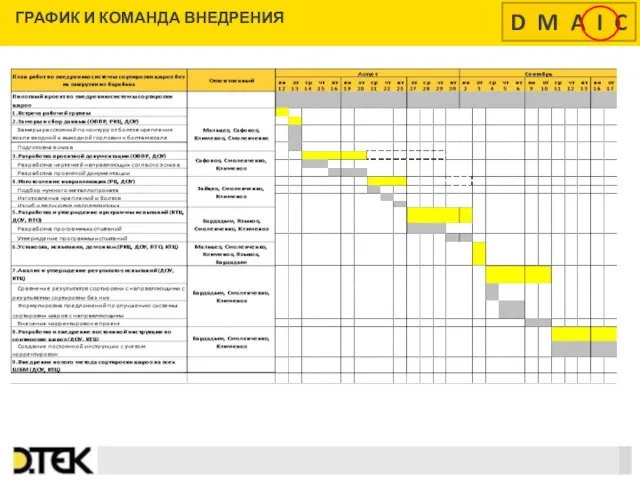

Выработка решения. Определение ресурсов и графика внедрения. Внедрение решения (до 15.10.2016)

Контроль за работой инициативы. Стандартизация, передача владельцу процесса (до 01.11.2016)

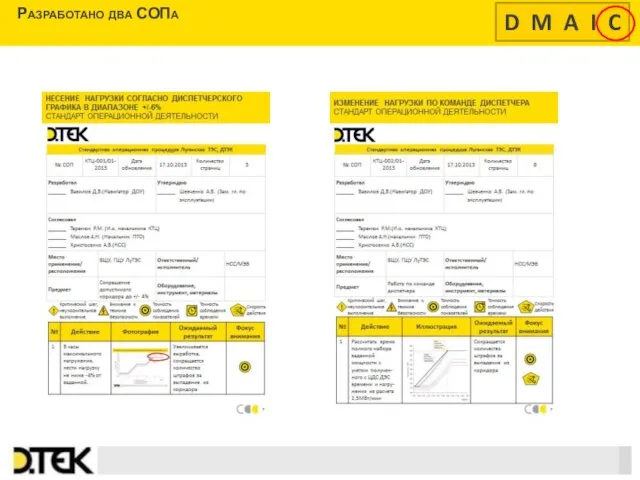

D M A I C

Геохимия гидротермально-метасоматических процессов. Лекция 10. Источники вещества и состав растворов

Геохимия гидротермально-метасоматических процессов. Лекция 10. Источники вещества и состав растворов Пластики и керамика

Пластики и керамика Технологии агропромышленного комплекса

Технологии агропромышленного комплекса Система паропроводов собственных нужд

Система паропроводов собственных нужд Признаки и формы государства

Признаки и формы государства Проекты и технологии: выбираем сферы деятельности

Проекты и технологии: выбираем сферы деятельности Управление и организация монтажа холодильного оборудования в супермаркете

Управление и организация монтажа холодильного оборудования в супермаркете Развитие производственной системы

Развитие производственной системы Разработка технологии сборки-сварки кровельной фермы

Разработка технологии сборки-сварки кровельной фермы Антарктида

Антарктида Экономическая система

Экономическая система С любовью к телу: как популярность бодипозитива влияет на общество и экономику?

С любовью к телу: как популярность бодипозитива влияет на общество и экономику? Принцип формирования изображения на экране цветного монитора

Принцип формирования изображения на экране цветного монитора Управління угрупованням сил і засобів оборони міста Київ в ході підготовки та ведення оборонної операції

Управління угрупованням сил і засобів оборони міста Київ в ході підготовки та ведення оборонної операції ответы

ответы Обеспечение целостности магистральных газопроводов путем проведения многократной внутритрубной диагностики

Обеспечение целостности магистральных газопроводов путем проведения многократной внутритрубной диагностики Стратегия_инвестирования_в_криптовалюты_часть_2

Стратегия_инвестирования_в_криптовалюты_часть_2 преодоление коммуникативных баьеров

преодоление коммуникативных баьеров Строительное материаловедение и ее связь с другими науками. Основные свойства строительных материалов

Строительное материаловедение и ее связь с другими науками. Основные свойства строительных материалов Оценка показателей развития первоклассников в рамках программы Супербол

Оценка показателей развития первоклассников в рамках программы Супербол Устройство светодиодных ламп - ретрофитов

Устройство светодиодных ламп - ретрофитов Презентация ИСКР 2

Презентация ИСКР 2 Мультимедийные проекторы

Мультимедийные проекторы ЛЛ закрытие топ

ЛЛ закрытие топ 20170716_prilozhenie_1

20170716_prilozhenie_1 Перспективы развития рыбоводства на малых озёрах Жамбылской области

Перспективы развития рыбоводства на малых озёрах Жамбылской области 20140530_svatko

20140530_svatko ЗОЖ. В здоровом теле - здоровый дух

ЗОЖ. В здоровом теле - здоровый дух