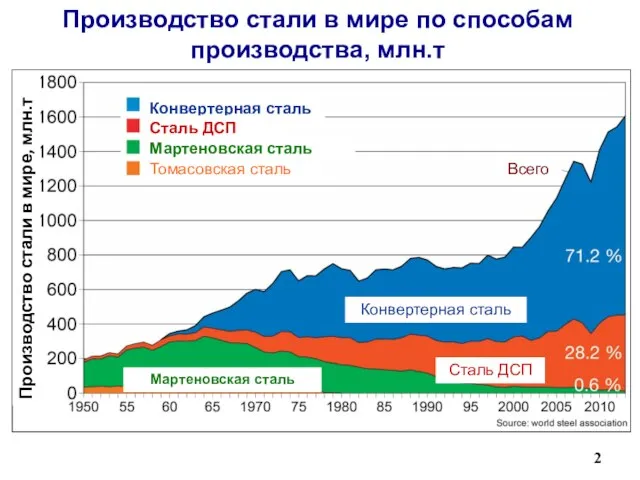

Структура производства стали в 2015 году, %. Производство стали в мире по способам производства, млн.тонн

Содержание

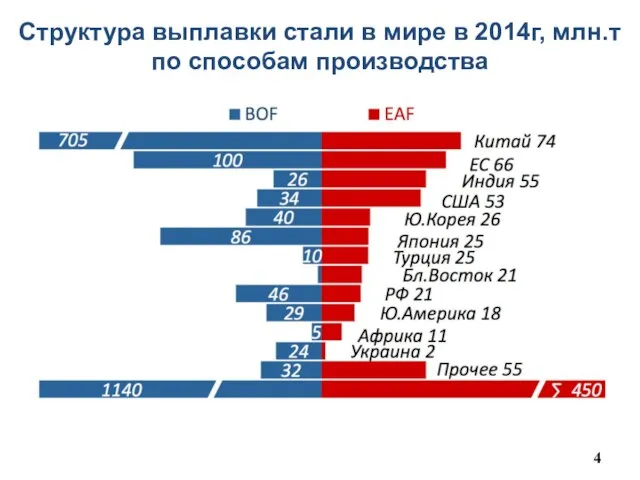

- 4. Структура выплавки стали в мире в 2014г, млн.т по способам производства

- 5. Изменение себестоимости выплавки стали в КК и ДСП Данные WSA 2015 Снижение цен на уголь, ЖРС,

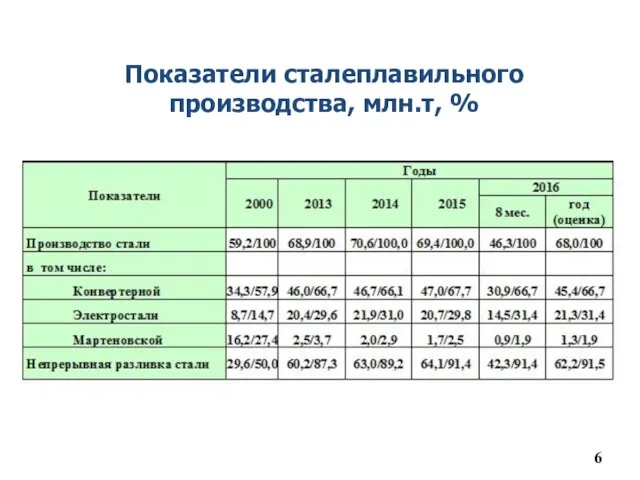

- 6. Показатели сталеплавильного производства, млн.т, %

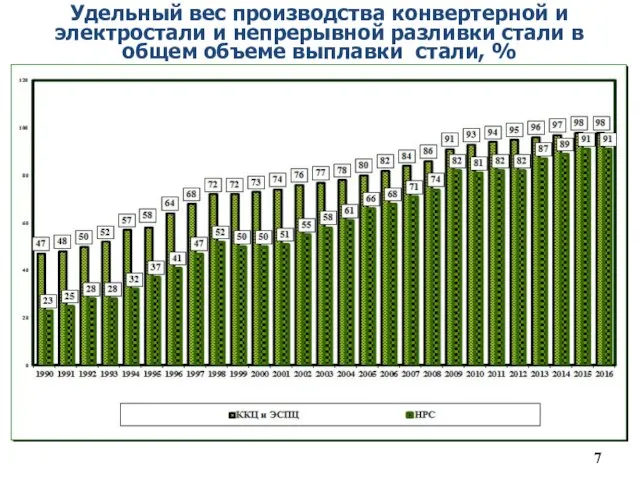

- 7. Удельный вес производства конвертерной и электростали и непрерывной разливки стали в общем объеме выплавки стали, %

- 8. Технологическая схема производства стали кислородно-конвертерным способом

- 9. Технологическая схема производства электростали из стального лома

- 10. Технологическая схема производства электростали с использованием жидкого чугуна и металлизованного сырья

- 11. Технологическая схема производства нержавеющих сталей

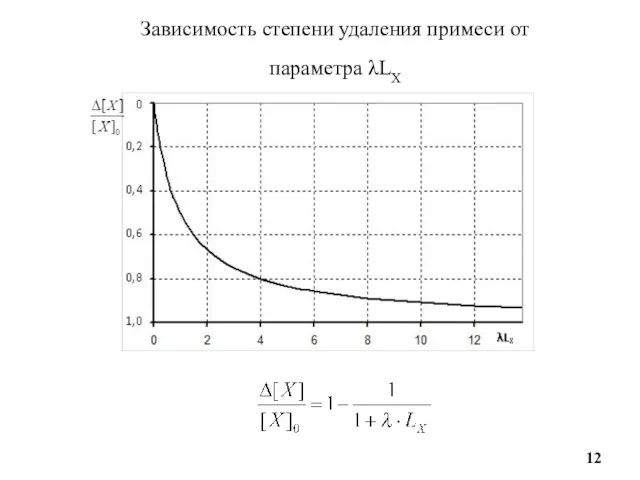

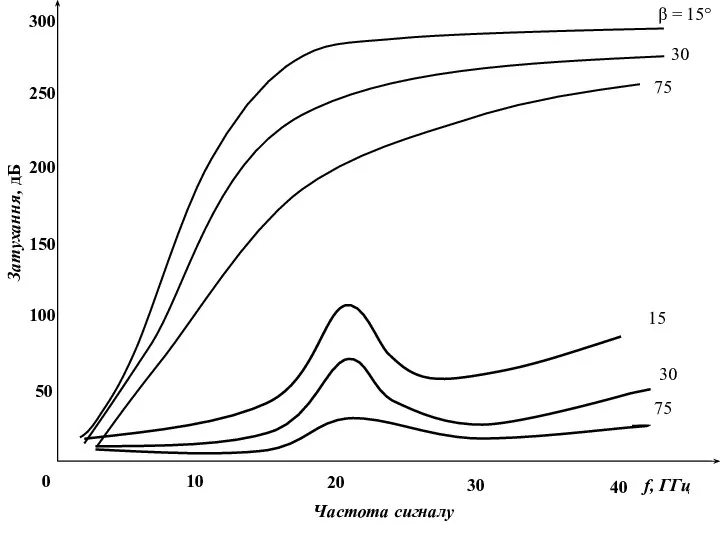

- 12. Зависимость степени удаления примеси от параметра λLX

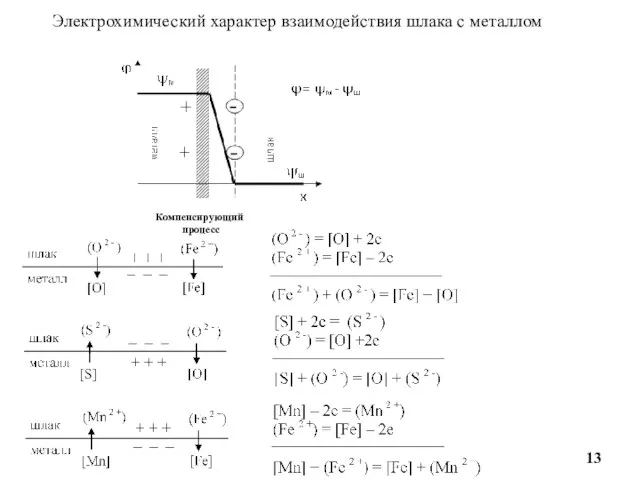

- 13. Электрохимический характер взаимодействия шлака с металлом Компенсирующий процесс

- 14. ½{O2} = [O] 3[O] + 2[Al] = Al2O3 [O] + [C] = {CO} KC’ = 1/480

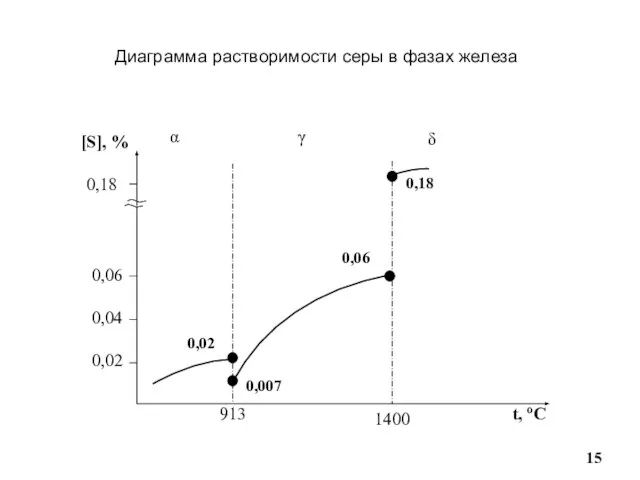

- 15. Диаграмма растворимости серы в фазах железа

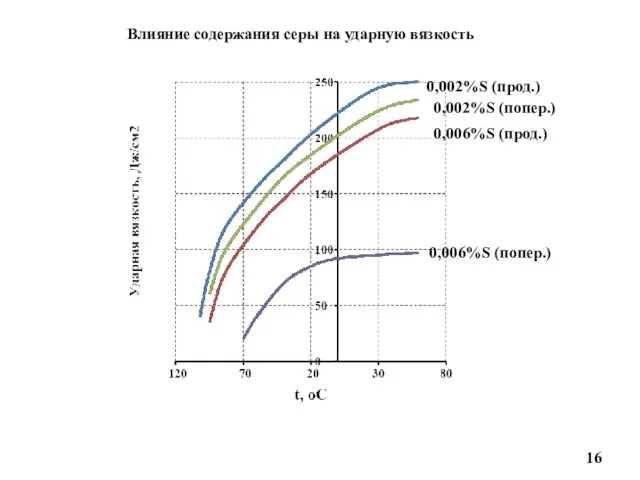

- 16. 0,002%S (прод.) 0,002%S (попер.) 0,006%S (прод.) 0,006%S (попер.) Влияние содержания серы на ударную вязкость

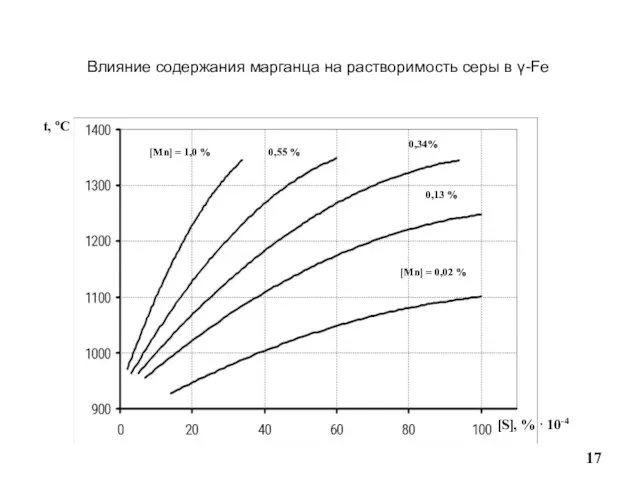

- 17. Влияние содержания марганца на растворимость серы в γ-Fe

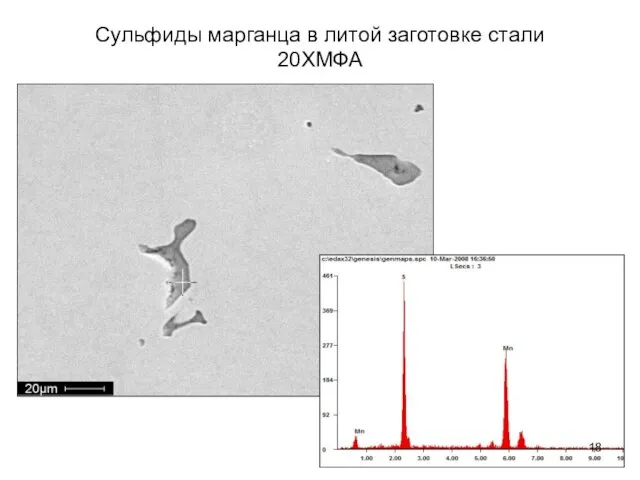

- 18. Сульфиды марганца в литой заготовке стали 20ХМФА

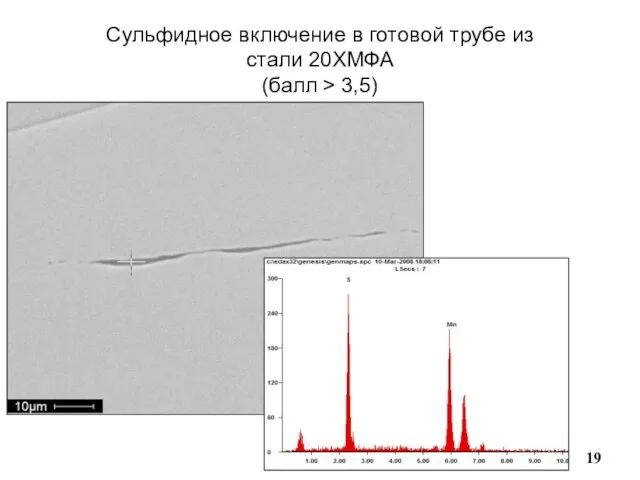

- 19. Сульфидное включение в готовой трубе из стали 20ХМФА (балл > 3,5)

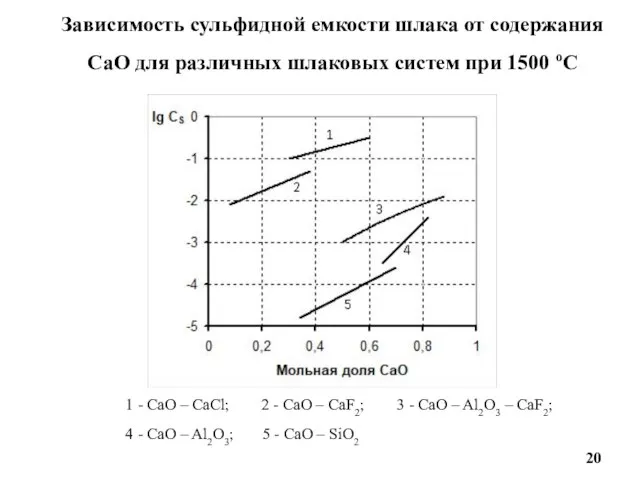

- 20. 1 - CaO – CaCl; 2 - CaO – CaF2; 3 - CaO – Al2O3 –

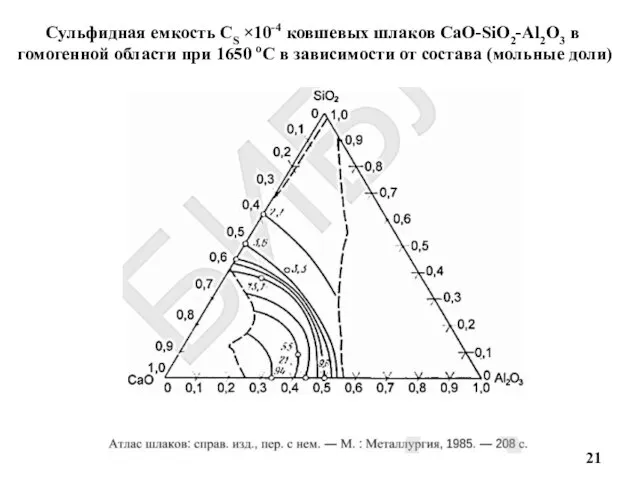

- 21. Сульфидная емкость СS ×10-4 ковшевых шлаков CaO-SiO2-Al2O3 в гомогенной области при 1650 оС в зависимости от

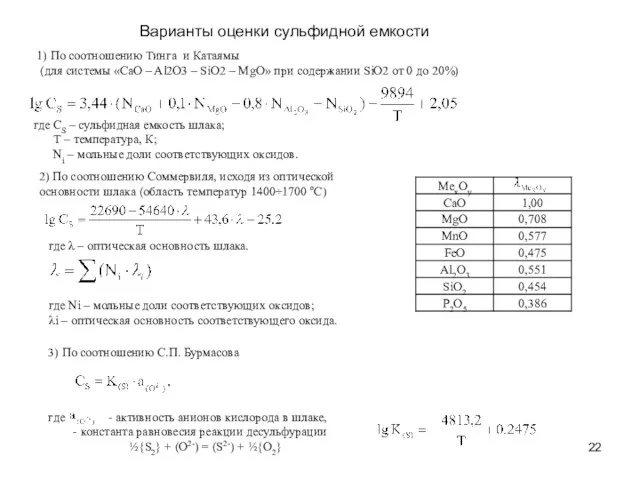

- 22. где СS – сульфидная емкость шлака; Т – температура, К; Ni – мольные доли соответствующих оксидов.

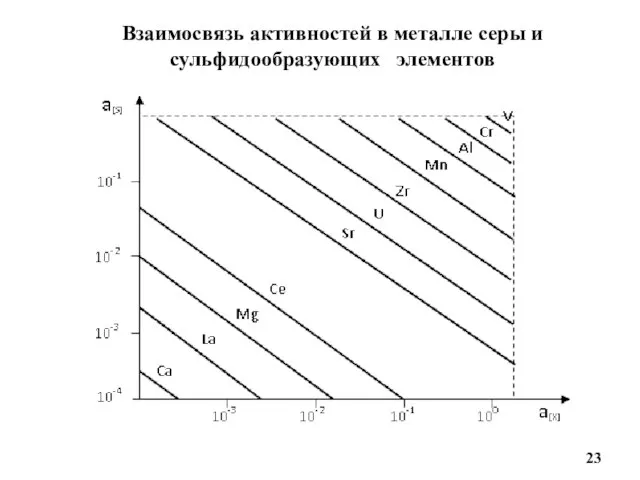

- 23. Взаимосвязь активностей в металле серы и сульфидообразующих элементов

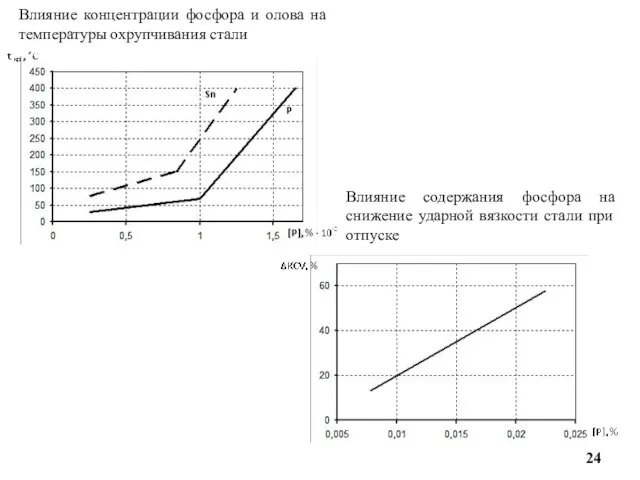

- 24. Влияние концентрации фосфора и олова на температуры охрупчивания стали Влияние содержания фосфора на снижение ударной вязкости

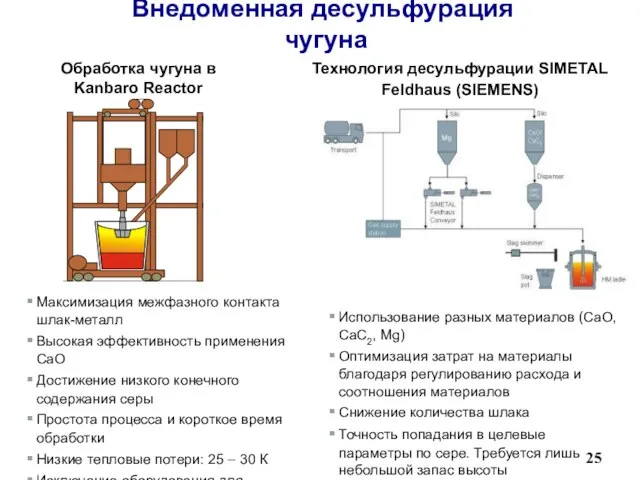

- 25. Внедоменная десульфурация чугуна Использование разных материалов (CaO, CaC2, Mg) Оптимизация затрат на материалы благодаря регулированию расхода

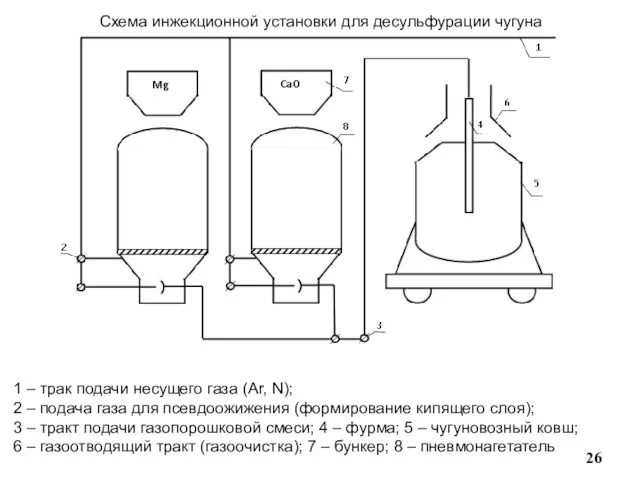

- 26. 1 – трак подачи несущего газа (Ar, N); 2 – подача газа для псевдоожижения (формирование кипящего

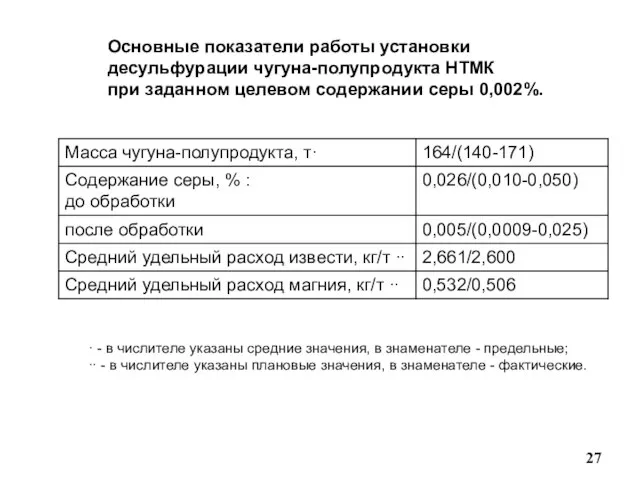

- 27. Основные показатели работы установки десульфурации чугуна-полупродукта НТМК при заданном целевом содержании серы 0,002%. ∙ - в

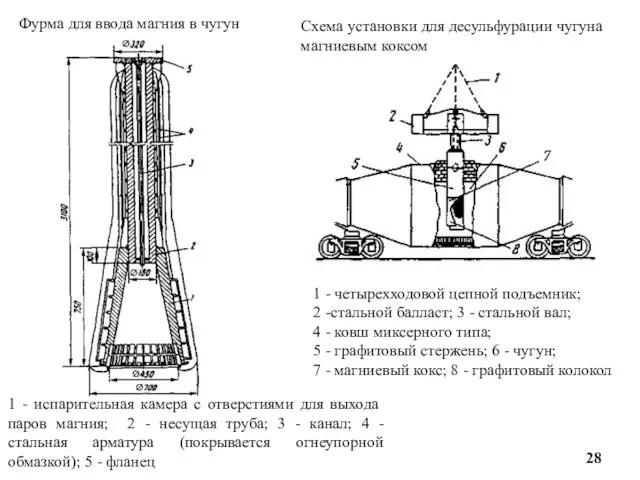

- 28. Фурма для ввода магния в чугун 1 - испарительная камера с отверстиями для выхода паров магния;

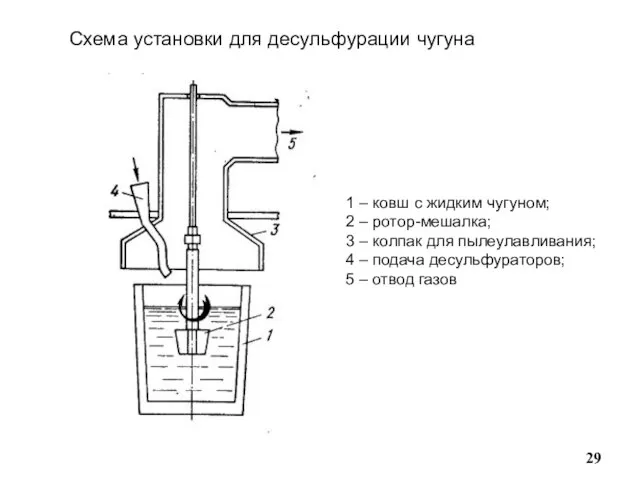

- 29. Схема установки для десульфурации чугуна 1 – ковш с жидким чугуном; 2 – ротор-мешалка; 3 –

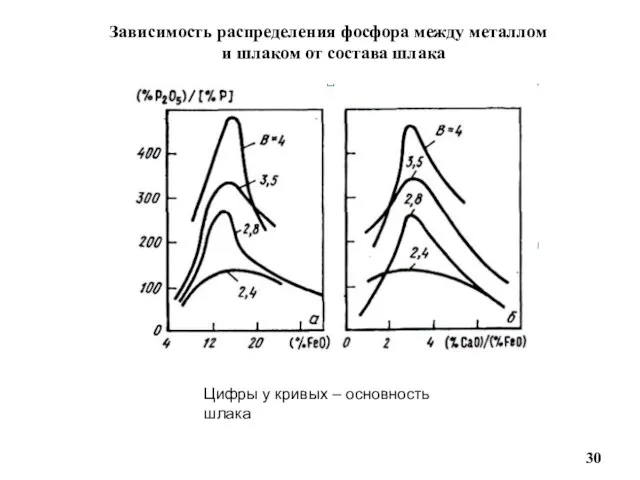

- 30. Зависимость распределения фосфора между металлом и шлаком от состава шлака Цифры у кривых – основность шлака

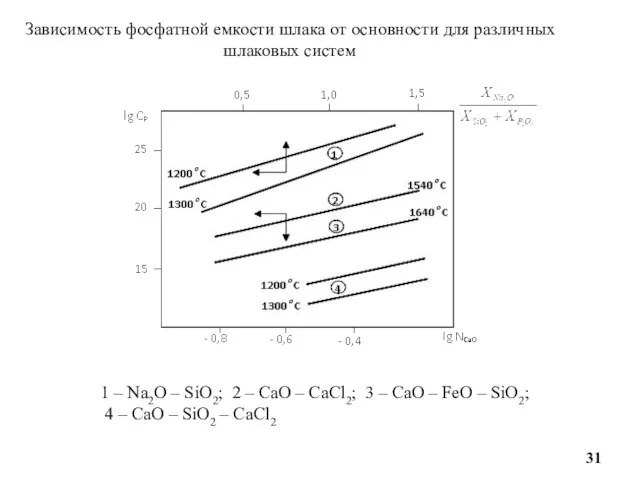

- 31. Зависимость фосфатной емкости шлака от основности для различных шлаковых систем 1 – Na2O – SiO2; 2

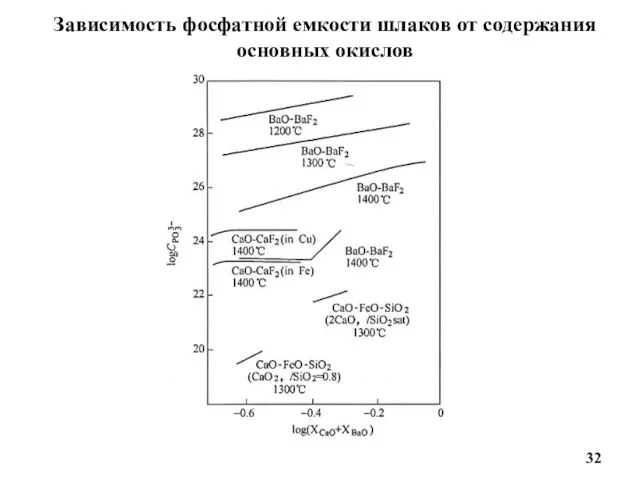

- 32. Зависимость фосфатной емкости шлаков от содержания основных окислов

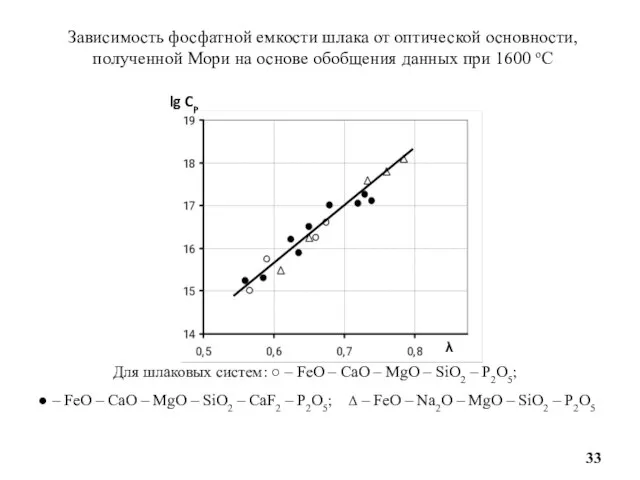

- 33. Зависимость фосфатной емкости шлака от оптической основности, полученной Мори на основе обобщения данных при 1600 оС

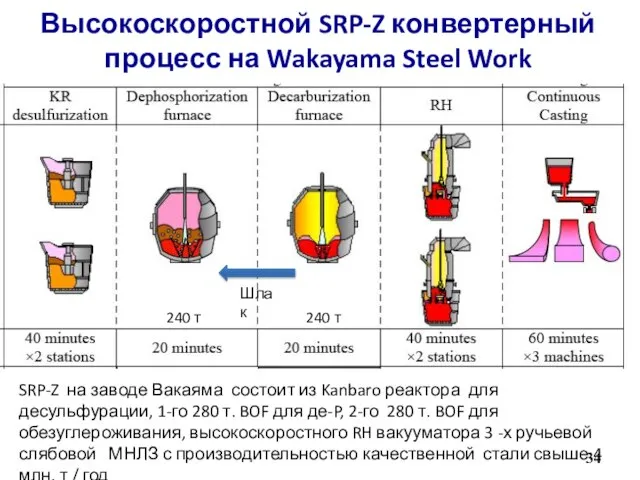

- 34. Высокоскоростной SRP-Z конвертерный процесс на Wakayama Steel Work 240 т 240 т SRP-Z на заводе Вакаяма

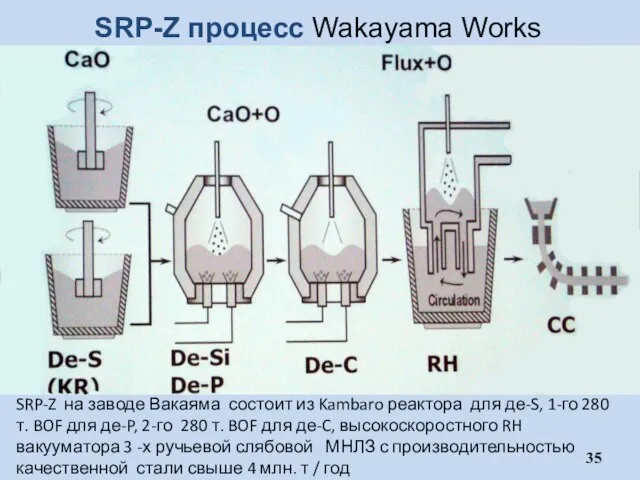

- 35. SRP-Z процесс Wakayama Works SRP-Z на заводе Вакаяма состоит из Kambaro реактора для де-S, 1-го 280

- 36. SRP-Z конвертерный процесс В первом конвертере -процесс рафинирования чугуна от кремния и фосфора тв СаО. -

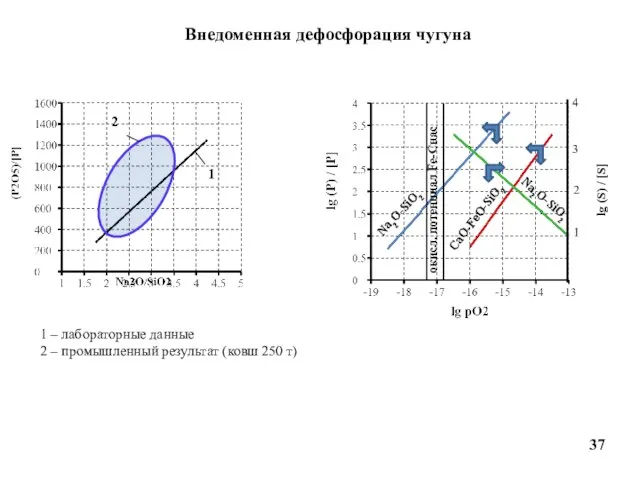

- 37. Внедоменная дефосфорация чугуна Na2O-SiO2 Na2O-SiO2 CaO-FeO-SiO2

- 38. Зависимость содержания [Р] после дефосфорации при 1250-1300 °С от начального содержания [Si] в чугуне при расходе

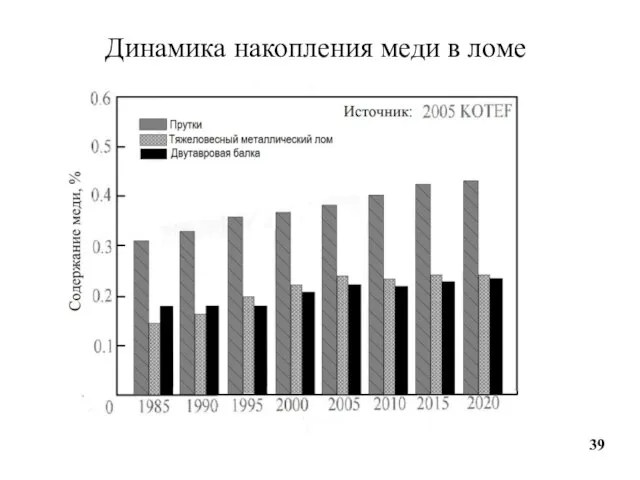

- 39. Динамика накопления меди в ломе

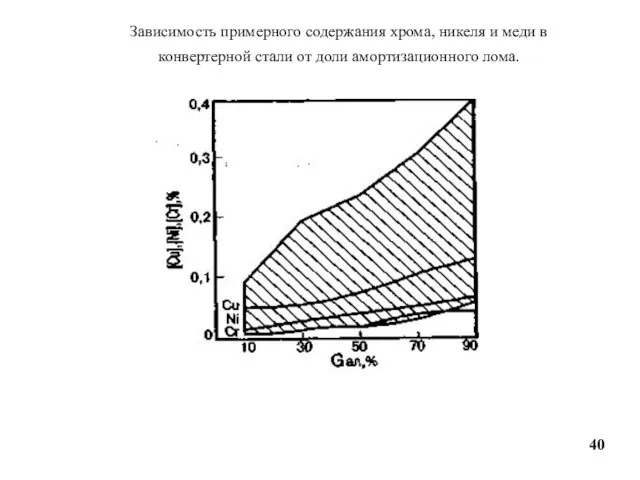

- 40. Зависимость примерного содержания хрома, никеля и меди в конвертерной стали от доли амортизационного лома.

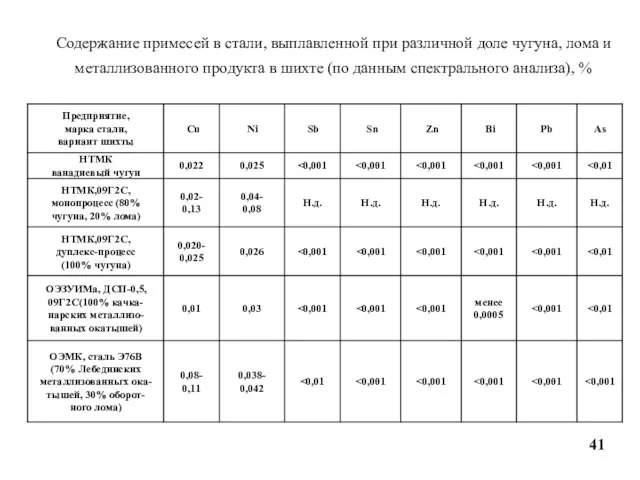

- 41. Содержание примесей в стали, выплавленной при различной доле чугуна, лома и металлизованного продукта в шихте (по

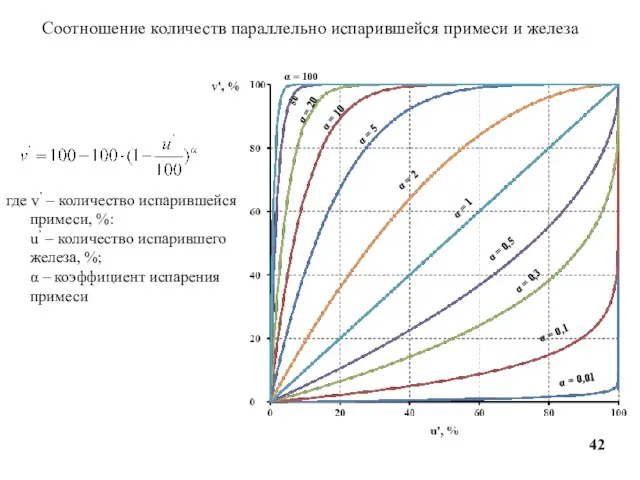

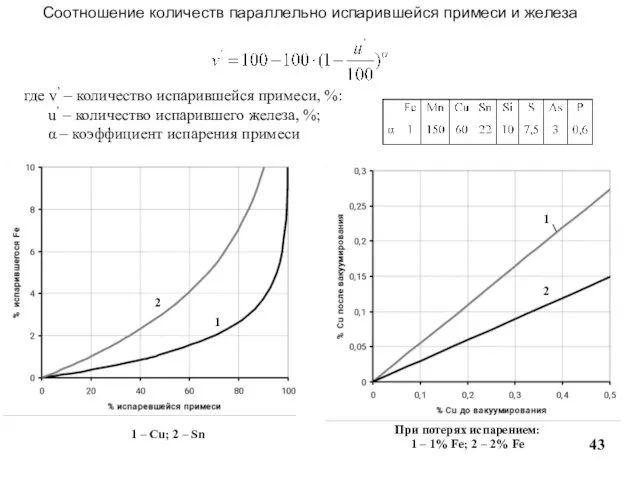

- 42. где v’ – количество испарившейся примеси, %: u’ – количество испарившего железа, %; α – коэффициент

- 43. Соотношение количеств параллельно испарившейся примеси и железа где v’ – количество испарившейся примеси, %: u’ –

- 44. Зависимость окисленности металла в ДСП от содержания [С] в сравнении с другими процессами 1 – равновесное

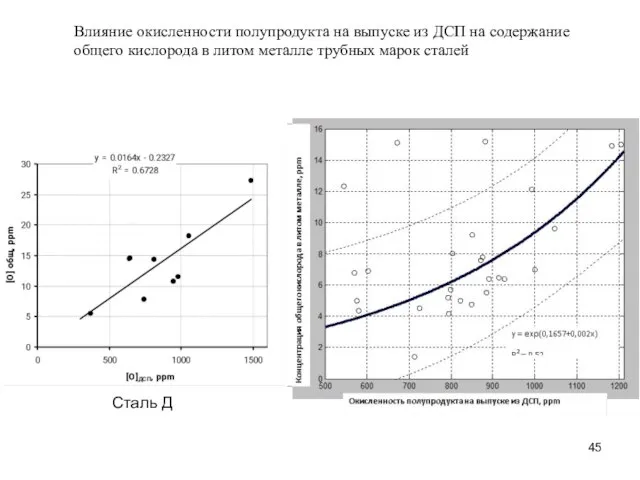

- 45. Влияние окисленности полупродукта на выпуске из ДСП на содержание общего кислорода в литом металле трубных марок

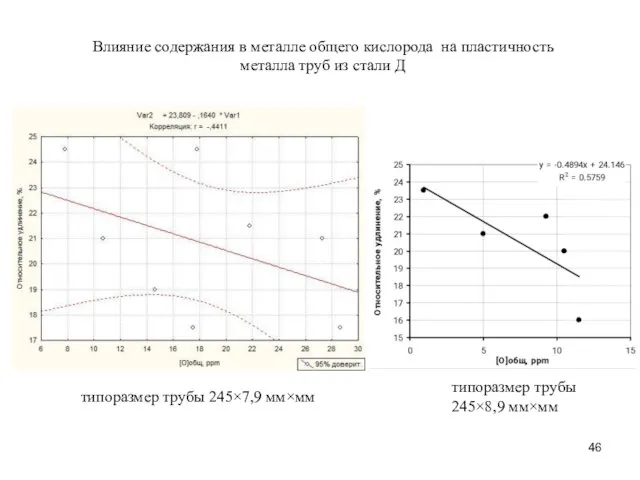

- 46. Влияние содержания в металле общего кислорода на пластичность металла труб из стали Д типоразмер трубы 245×8,9

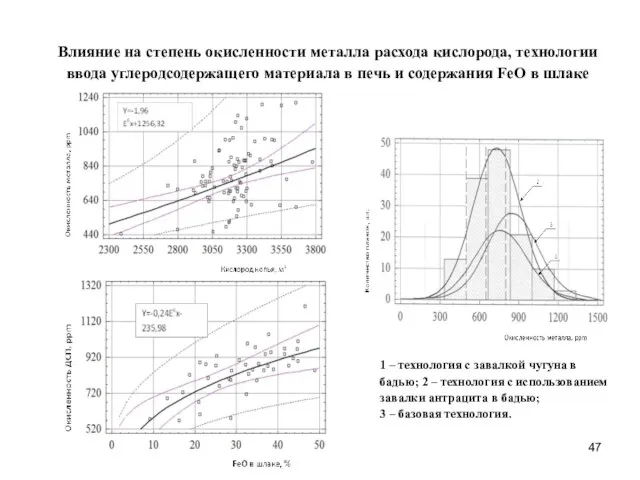

- 47. Влияние на степень окисленности металла расхода кислорода, технологии ввода углеродсодержащего материала в печь и содержания FeO

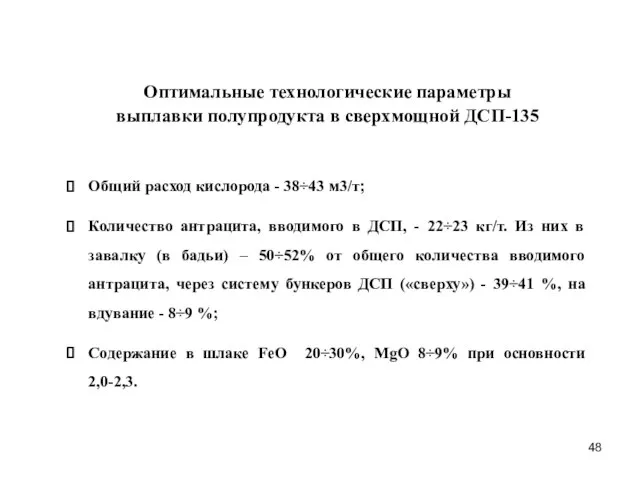

- 48. Оптимальные технологические параметры выплавки полупродукта в сверхмощной ДСП-135 Общий расход кислорода - 38÷43 м3/т; Количество антрацита,

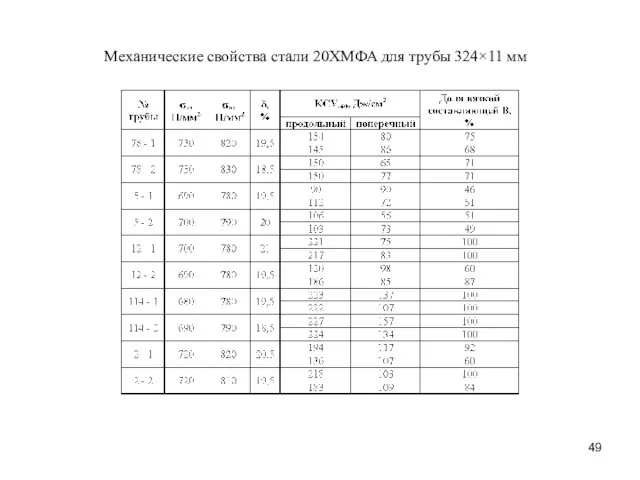

- 49. Механические свойства стали 20ХМФА для трубы 324×11 мм

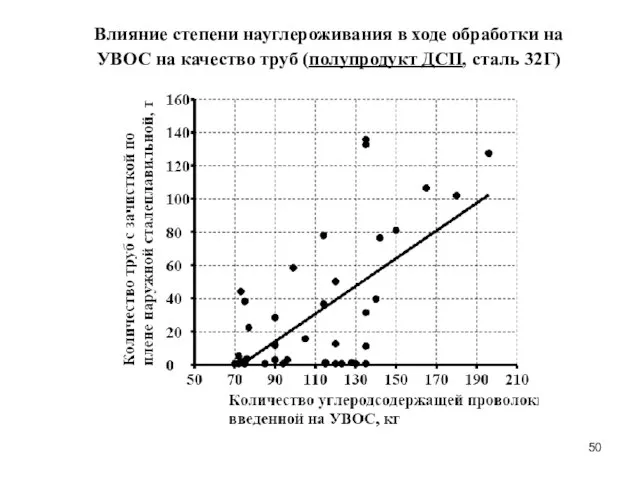

- 50. Влияние степени науглероживания в ходе обработки на УВОС на качество труб (полупродукт ДСП, сталь 32Г)

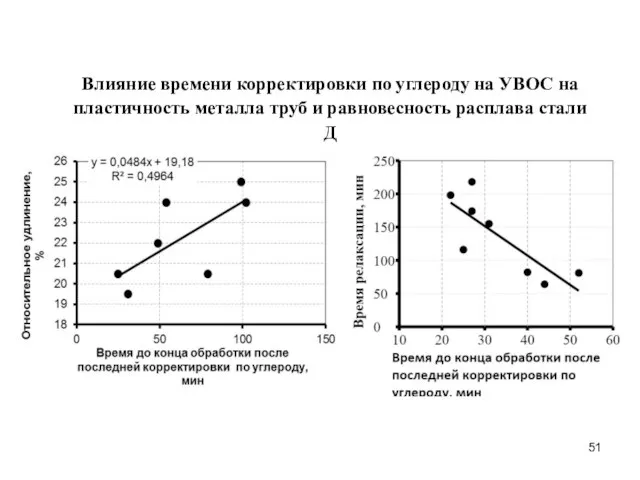

- 51. Влияние времени корректировки по углероду на УВОС на пластичность металла труб и равновесность расплава стали Д

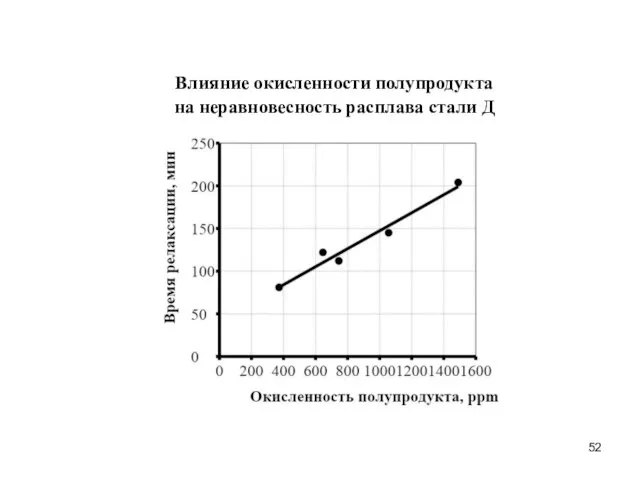

- 52. Влияние окисленности полупродукта на неравновесность расплава стали Д

- 53. Оценка методом вискозиметрии влияния кислорода на динамику формирования расплава при науглероживании железа (0,1 масс.%)

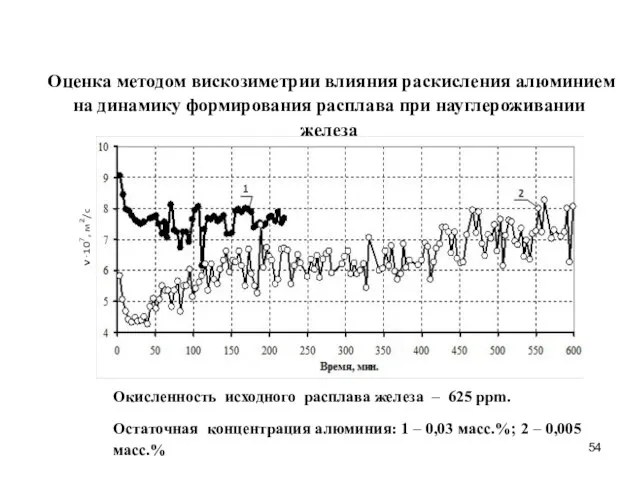

- 54. Оценка методом вискозиметрии влияния раскисления алюминием на динамику формирования расплава при науглероживании железа Окисленность исходного расплава

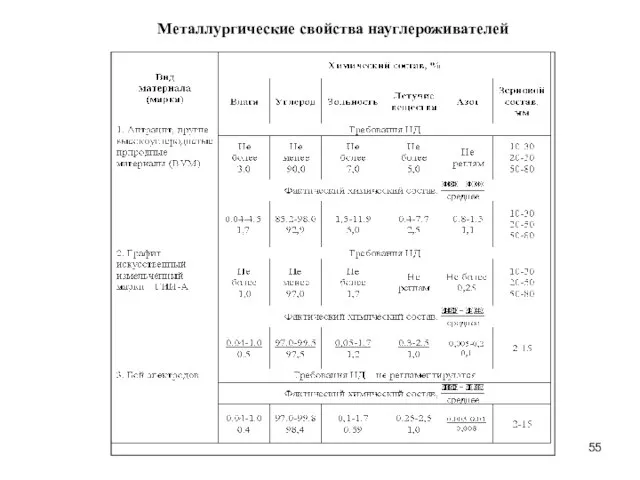

- 55. Металлургические свойства науглероживателей

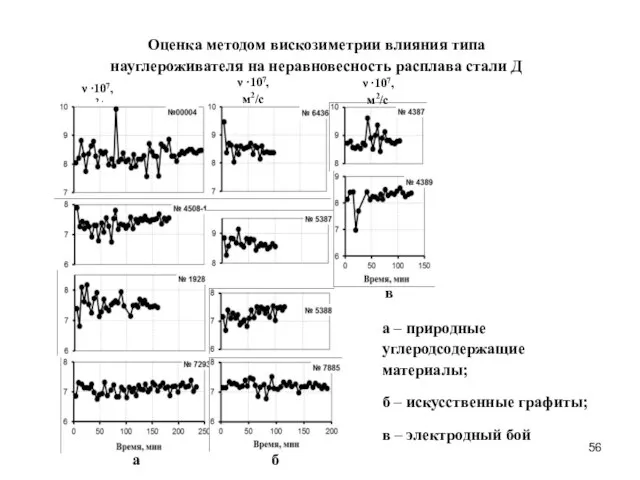

- 56. Оценка методом вискозиметрии влияния типа науглероживателя на неравновесность расплава стали Д а – природные углеродсодержащие материалы;

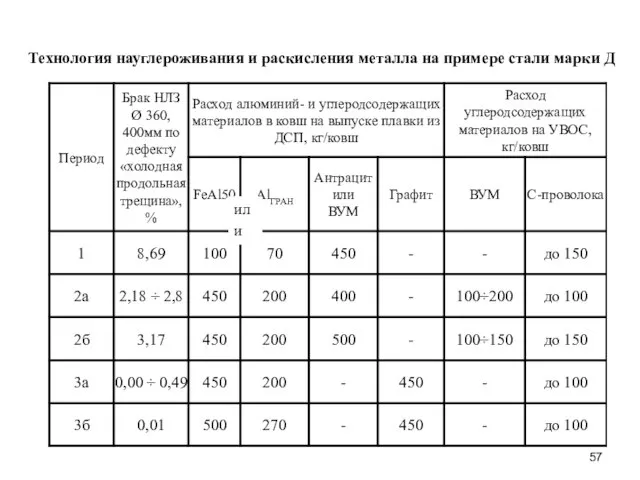

- 57. Технология науглероживания и раскисления металла на примере стали марки Д или

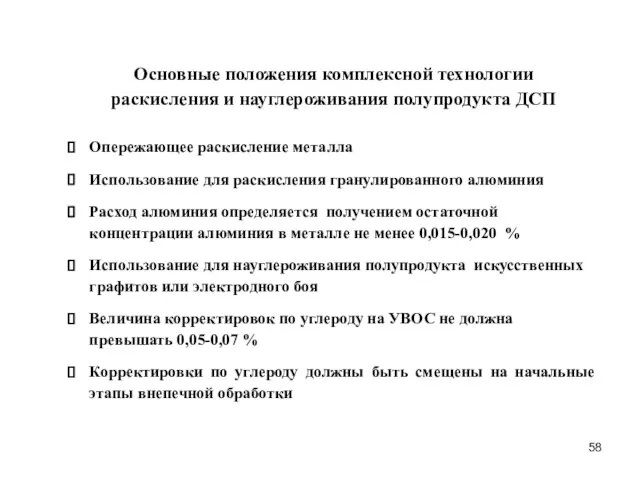

- 58. Основные положения комплексной технологии раскисления и науглероживания полупродукта ДСП Опережающее раскисление металла Использование для раскисления гранулированного

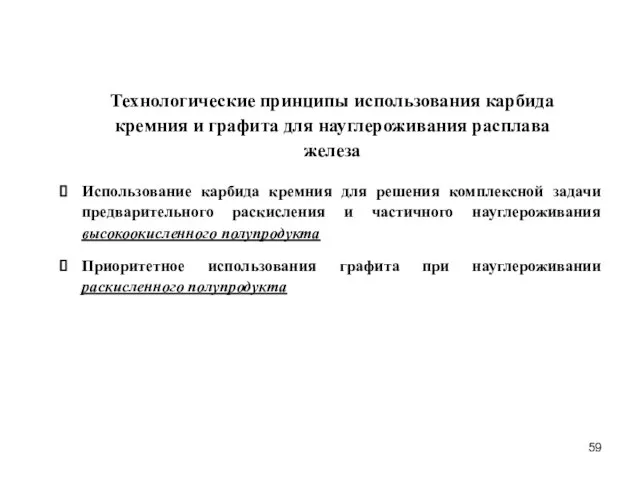

- 59. Технологические принципы использования карбида кремния и графита для науглероживания расплава железа Использование карбида кремния для решения

- 61. Скачать презентацию

![½{O2} = [O] 3[O] + 2[Al] = Al2O3 [O] + [C]](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/586587/slide-13.jpg)

![Зависимость содержания [Р] после дефосфорации при 1250-1300 °С от начального содержания](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/586587/slide-37.jpg)

![Зависимость окисленности металла в ДСП от содержания [С] в сравнении с](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/586587/slide-43.jpg)

20160329_yunyy_zashchitnik_rodiny_stasik_merkulov_-_3

20160329_yunyy_zashchitnik_rodiny_stasik_merkulov_-_3 Bluetooth технологиясы

Bluetooth технологиясы Год Российской науки

Год Российской науки Установочное практическое занятие ЗСП-4 курс ЗПГС-2 курс

Установочное практическое занятие ЗСП-4 курс ЗПГС-2 курс Активные формы и методы, используемые в процессе трудового обучения Штукатурно-малярное дело

Активные формы и методы, используемые в процессе трудового обучения Штукатурно-малярное дело Lexicography. Types of dictionaries

Lexicography. Types of dictionaries Қазақстанда өнеркәсіптің дамуы

Қазақстанда өнеркәсіптің дамуы команда 10, задача 12

команда 10, задача 12 Анализ проекта

Анализ проекта Летающий робот для диагностики нефтепровода

Летающий робот для диагностики нефтепровода Биметаллические термометры, модель 55, промышленная серия. (S5550; R5502; A5500)

Биметаллические термометры, модель 55, промышленная серия. (S5550; R5502; A5500) дс37 Кононова

дс37 Кононова Луганский природный заповедник

Луганский природный заповедник Определение тепловой мощности системы отопления. Практика 4

Определение тепловой мощности системы отопления. Практика 4 20180406_yaponskie_trehstishiya

20180406_yaponskie_trehstishiya Тенденции изменения семьи и брака в современном обществе

Тенденции изменения семьи и брака в современном обществе Игра Русская цивилизация 2017-2025. Расклад. Как происходит смена власти при раскладе

Игра Русская цивилизация 2017-2025. Расклад. Как происходит смена власти при раскладе Биполярный транзистор

Биполярный транзистор TMS320F28035. Состав периферийных устройств. Порты ввода/вывода. Менеджер прерываний

TMS320F28035. Состав периферийных устройств. Порты ввода/вывода. Менеджер прерываний Логика текста

Логика текста Актуальные вопросы борьбы с коррупцией

Актуальные вопросы борьбы с коррупцией Рис 2

Рис 2 Герои мультфильмов и их влияние на детей

Герои мультфильмов и их влияние на детей Живые системы и экосистемы

Живые системы и экосистемы 20160728_chehov

20160728_chehov Liver pancreas

Liver pancreas Буквы разные писать

Буквы разные писать Коса -девичья краса

Коса -девичья краса