Содержание

- 2. Теплоизоляционные пластмассы — высокопористые газонаполненные материалы, получаемые различными способами из синтетических смол либо из материалов, изготовленных

- 3. Материалы для изготовления теплоизоляционных пластмасс. Для изготовления теплоизоляционных пластмасс применяют термопластичные и термореактивные полимеры (смолы), газообразующие

- 4. Газообразующие вещества, создающие пористое строение газонаполненных пластмасс, бывают твердые, жидкие и газообразные. К твердым газообразователям относятся

- 5. Способы изготовления теплоизоляционных пластмасс. Теплоизоляционные пластмассы изготовляют прессовым, беспрессовым способами, способом заливки и напыления на изолируемую

- 6. Способ заливки заключается в смешивании массы, состоящей из смолы, газообразователя, отвердителя и других компонентов, заливке ее

- 7. Классификация пластмасс В зависимости от характера пористости теплоизоляционные пластмассы подразделяются на ячеистые или пенистые (пенопласты) и

- 8. Основные свойства пластмасс. В зависимости от вводимых компонентов и способа получения средняя плотность их может колебаться

- 9. Теплоизоляционные пластмассы с закрытыми порами обладают меньшим водопоглощением, паро- и воздухопроницаемостью, чем волокнистые материалы. Поэтому пластмассы

- 10. Пенопласты на основе полистирола (пенополистирол) Пенопласты на основе полистирола (пенополистирол) изготовляют прессовым способом (ПС), беспрессовым способом

- 11. Полистирольные пенопласты выпускают в виде плит марок ПС-1, ПС-4 (ТУ 6-05-1178—78) и ПСБ, ПСБ-С (ГОСТ 15588—70*),

- 12. Размеры скорлуп для изоляции трубопроводов СК (мм): внутренний диаметр—27, 40, 59, 78, 91, 110, 135, 161,

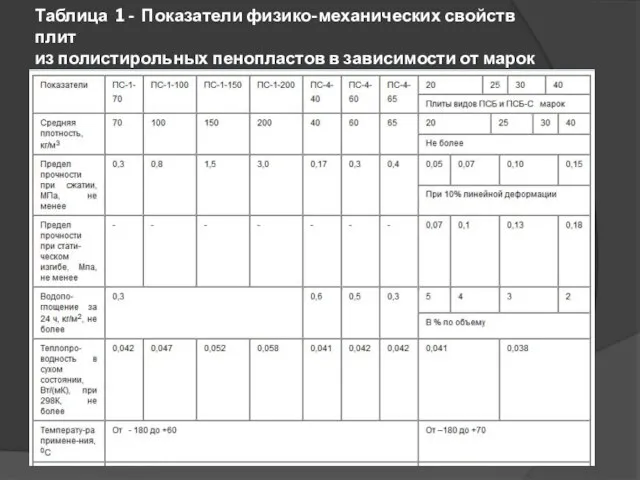

- 13. Таблица 1 - Показатели физико-механических свойств плит из полистирольных пенопластов в зависимости от марок

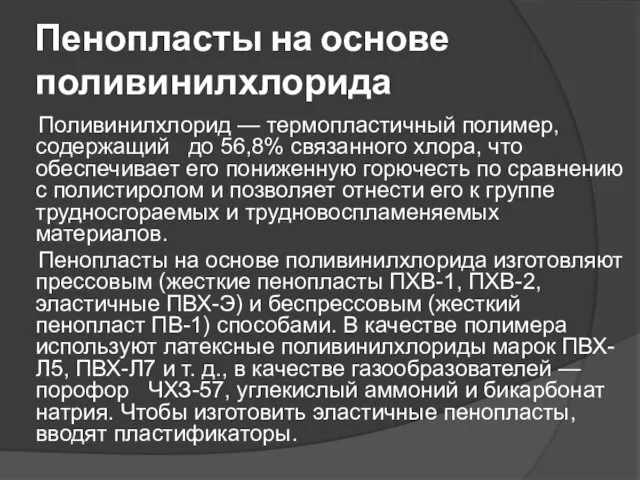

- 14. Пенопласты на основе поливинилхлорида Поливинилхлорид — термопластичный полимер, содержащий до 56,8% связанного хлора, что обеспечивает его

- 15. Пенопласт ПХВ (ТУ 6-05-1179—83) Пенопласт эластичный ПВХ-Э (ТУ 6-05-1269—75) Пенопласты на основе полиуретанов (пенополиуретаны) Полиуретановый эластичный

- 16. Пенопласты на основе фенолоформальдегидных смол Фенолофомальдегидные смолы — наиболее распространенные и дешевые полимеры. Пенопласты, изготовленные на

- 18. Скачать презентацию

20130824_artikulyacionnaya_gimnastika

20130824_artikulyacionnaya_gimnastika Оценка механизмов управления качеством образования органов местного самоуправления муниципальных районов

Оценка механизмов управления качеством образования органов местного самоуправления муниципальных районов Jak sól

Jak sól Тематическая картина. Бытовой жанр. Композиция Прогулка в парке

Тематическая картина. Бытовой жанр. Композиция Прогулка в парке Предвыборная программа. Павлович Яна

Предвыборная программа. Павлович Яна Фильтр для очистки воды. Технология

Фильтр для очистки воды. Технология Достопримечательности Таврово

Достопримечательности Таврово Семейские (старообрядцы) в Бурятии

Семейские (старообрядцы) в Бурятии урок изо

урок изо Презентация Трагедия Беслана

Презентация Трагедия Беслана Идеи, цели и задачи соц проектов (примеры)

Идеи, цели и задачи соц проектов (примеры) Общая физиология сенсорных систем. Слуховой анализатор

Общая физиология сенсорных систем. Слуховой анализатор Домашние животные. Мы в ответе за тех, кого приручили

Домашние животные. Мы в ответе за тех, кого приручили Promobot

Promobot Сознание. Познание

Сознание. Познание Мероприятия по повышению устойчивости энергосистем

Мероприятия по повышению устойчивости энергосистем How to use tables of tolerances and fundamental deviations (Seminar 3)

How to use tables of tolerances and fundamental deviations (Seminar 3) Надежность и испытание экспозиционно-рекламных объектов

Надежность и испытание экспозиционно-рекламных объектов Письмо с секретом. Все буквы

Письмо с секретом. Все буквы Определить вредителей сельскохозяйственных культур

Определить вредителей сельскохозяйственных культур Дашенька!!! С юбилеем! Фотоальбом

Дашенька!!! С юбилеем! Фотоальбом Система освещения автомобиля

Система освещения автомобиля Композиция костюма. Построение базовых основ конструкций одежды. Итальянская методика кроя

Композиция костюма. Построение базовых основ конструкций одежды. Итальянская методика кроя Модель практической реализации образовательной деятельности в системе учёный – учитель – студент – школьник

Модель практической реализации образовательной деятельности в системе учёный – учитель – студент – школьник 20160215_shodstvo_i_otlichie_liriki_tyutcheva_i_feta

20160215_shodstvo_i_otlichie_liriki_tyutcheva_i_feta Презентация (вопрос №8)

Презентация (вопрос №8) 20121206_yunyy_zhurnalist

20121206_yunyy_zhurnalist Исследование информативности параметров контроля качества тепловых труб

Исследование информативности параметров контроля качества тепловых труб