- Главная

- Алгебра

- Неорганические строительные материалы Керамические материалы. Фарфор. Фаянс. Керамика.

Содержание

- 2. Содержание Модуль 2. Неорганические строительные материалы Керамические материалы. Фарфор. Фаянс. Керамика. Огнеупорные материалы.

- 3. Керамические материалы К керамическим обычно относят материалы, получаемые путем спекания порошкообразных неорганических веществ (или природных высокодисперсных

- 4. По структуре керамику подразделяют на грубую (керамический и силикатный кирпич, часть огнеупоров) и тонкую (фарфор, фаянс,

- 5. Получение керамики Важнейшую роль в процессах получения керамических изделий играют процессы спекания. Спекание может быть твердофазным

- 6. Получение керамики На скорость твердофазных реакций существенно влияет дисперсность вещества. Равномерность и степень измельчения увеличивают площадь

- 7. Керамический (глиняный) кирпич Обожженный глиняный кирпич использовался в Древнем Египте уже в шестом тысячелетии до н.э.

- 8. Керамический кирпич После размола, увлажнения, формования и сушки сырые кирпичи подвергают обжигу при температурах до 950-1000

- 9. Керамический кирпич Вследствие относительно невысокой температуры обжига образование муллита происходит не полностью. Оставшийся аморфный кремнезем частично

- 10. Фарфор Керамический кирпич является типичным представителем грубой пористой керамики, а фарфор, наоборот, можно считать представителем тонкой

- 11. Для массивных фарфоровых изделий санитарно-строительного и электротехнического назначения обычно применяют однократный обжиг при температурах 1320-1400 °С.

- 12. Обжиг фарфора При обжиге фарфоровых масс до температур 1000-1100 °С, происходят примерно те же процессы, что

- 13. Мягкий фарфор Кроме твердого производят также мягкий фарфор, содержащий значительно больше стеклофазы (до 85%) и применяемый

- 14. Фаянс и керамическая плитка По составу сырья и способу производства весьма близким к фарфору материалом является

- 15. Фаянс Отличие фаянса от фарфора по составу сырьевой смеси и температуре обжига приводит к несколько иному

- 16. Керамическая плитка По своим свойствам, составу и структуре к фаянсу приближается облицовочная керамическая плитка. Керамическая плитка

- 17. Керамическая плитка Сырьем для производства керамической плитки являются смеси, сходные с сырьевыми смесями для получения фаянса.

- 18. Обжиг керамической плитки Затем плитку подвергают второму обжигу при температуре 1100–1150 °С, в результате которого глазурь

- 19. Типичные составы глазурей приведены в таблице:

- 20. Керамический гранит Керамический гранит – это неглазированная керамическая плитка одинарного обжига, морозоустойчивая и очень прочная, по

- 21. Огнеупорные материалы Огнеупорные материалы (огнеупоры) – это материалы, получаемые на основе минерального сырья и отличающиеся способностью

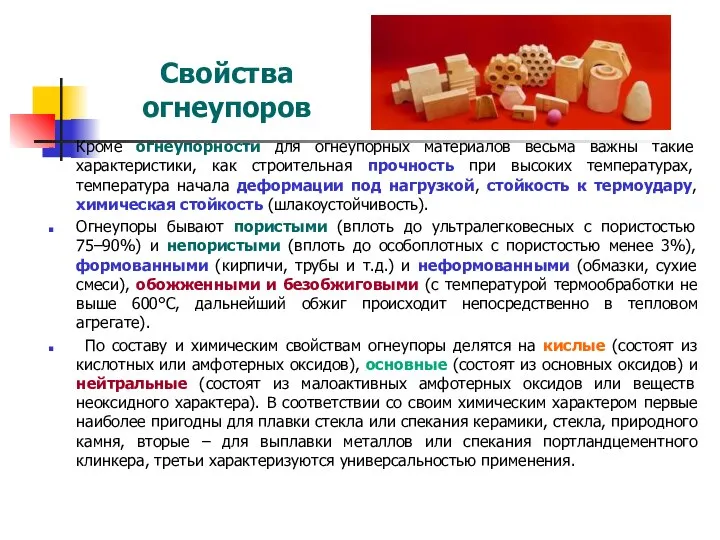

- 22. Свойства огнеупоров Кроме огнеупорности для огнеупорных материалов весьма важны такие характеристики, как строительная прочность при высоких

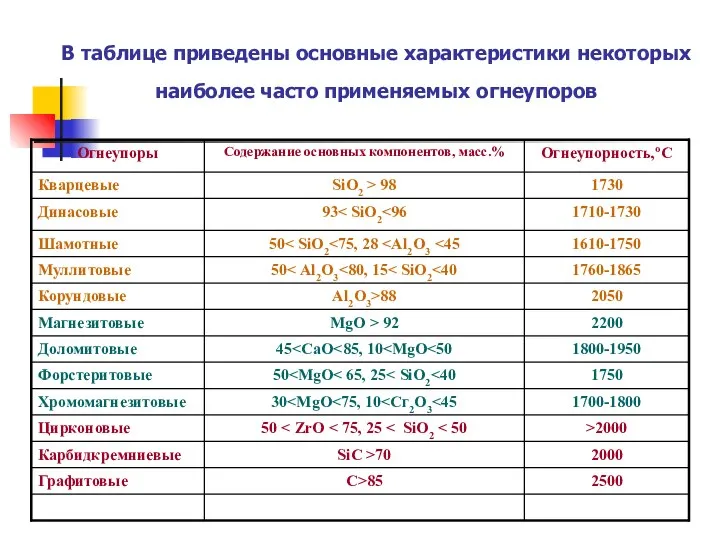

- 23. В таблице приведены основные характеристики некоторых наиболее часто применяемых огнеупоров

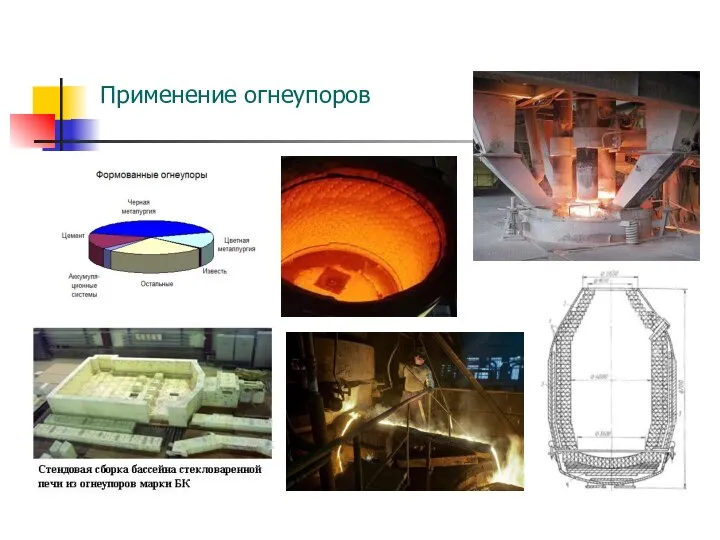

- 24. Состав огнеупоров Огнеупоры, относящиеся к системе SiO2∙Al2O3, составляют более 80% всей массы производимых в настоящее время

- 25. Состав огнеупоров Кремнезем-глиноземистые (шамотные и муллитовые) огнеупоры изготовляют из смесей каолинитовых глин и шамота (обожженная глина

- 26. Применение огнеупоров

- 28. Скачать презентацию

Содержание

Модуль 2. Неорганические строительные материалы

Керамические материалы.

Фарфор. Фаянс. Керамика.

Огнеупорные

Содержание

Модуль 2. Неорганические строительные материалы

Керамические материалы.

Фарфор. Фаянс. Керамика.

Огнеупорные

Керамические материалы

К керамическим обычно относят материалы, получаемые путем спекания порошкообразных неорганических

Керамические материалы

К керамическим обычно относят материалы, получаемые путем спекания порошкообразных неорганических

По структуре керамику подразделяют на грубую (керамический и силикатный кирпич, часть

По структуре керамику подразделяют на грубую (керамический и силикатный кирпич, часть

Первая характеризуется крупнозернистой, неоднородной в изломе структурой, вторая – однородной мелкозернистой структурой.

Различают также пористую керамику (пористость 5–30%), к которой относятся, в частности, кирпич, фаянс, керамическая плитка, и компактную керамику (пористость ниже 5%), представленную фарфором, керамогранитом и некоторыми другими материалами.

Получение керамики

Важнейшую роль в процессах получения керамических изделий играют процессы спекания.

Получение керамики

Важнейшую роль в процессах получения керамических изделий играют процессы спекания.

В твердых неорганических веществах, особенно с ковалентным типом решетки, где доля свободного объема и амплитуда колебаний атомов незначительны, диффузия обусловлена, в первую очередь, наличием дефектов кристаллической решетки, возникающих при изготовлении материалов, их термообработке и других воздействиях, например при введении специальных добавок. Процессы диффузии значительно ускоряются при нагревании: кристаллическая решетка становится более рыхлой, в ней увеличивается число дефектов.

Получение керамики

На скорость твердофазных реакций существенно влияет дисперсность вещества. Равномерность и

Получение керамики

На скорость твердофазных реакций существенно влияет дисперсность вещества. Равномерность и

Значительно эффективнее процессы спекания происходят в присутствии расплава (обычно 5–10% объема), дающего при остывании стекловидную фазу. Частичное плавление шихты при более низких температурах, чем те, при которых проводится спекание, достигается обычно за счет примесей в сырье или путем использования специальных добавок (плавней, или флюсов).

Появление жидкой фазы в 104-107 раз увеличивает площадь поверхности взаимодействия между реагентами. Диффузия в этом случае идет через расплав, в котором коэффициенты диффузии значительно выше, чем в твердых фазах.

Керамический (глиняный) кирпич

Обожженный глиняный кирпич использовался в Древнем Египте уже в

Керамический (глиняный) кирпич

Обожженный глиняный кирпич использовался в Древнем Египте уже в

Сырьем для производства кирпича являются суглинки или глины разнообразного состава, содержащие всегда три основные фракции: глинистую, песчаную и карбонатную.

Первая образована различными минералами глин, в первую очередь каолинитом и иллитом, и обеспечивает пластичность теста.

Вторая, состоящая главным образом из кварцевого песка, наоборот, является непластичным компонентом и обеспечивает сохранение формы кирпича в процессе сушки и обжига.

Третья, содержащая в основном известняк (СаСO3) со значительной примесью МgСO3, вносит значительный вклад в образование пористости кирпича, а также в некоторых случаях играет роль флюса. Кроме того, сырье всегда содержит сульфаты, органические остатки и влагу.

Керамический кирпич

После размола, увлажнения, формования и сушки сырые кирпичи подвергают обжигу

Керамический кирпич

После размола, увлажнения, формования и сушки сырые кирпичи подвергают обжигу

а) до 200 °С удаление свободной воды и межслоевой воды глины;

б) 300-350 °С выгорание органических веществ, содержавшихся в сырье или введенных специально с целью повышения пористости кирпича;

в) 573 °С полиморфное превращение альфа-кварца в бета-кварц (при охлаждении – обратное превращение);

г) 600-800 °С окончательное обезвоживание и разрушение кристалли- ческих решеток глинистых минералов с образованием аморфного кремне- зема и гамма-глинозема, в частности для каолинита:

А12O3∙2SiO2∙2Н2O = γ-А12O3 + SiO2 (ам.) + 2Н2O;

д) 950-1000 °С реакции между твердыми продуктами разложения гли- ны, завершающиеся образованием муллита:

3А12O3 + 2SiO2 = 3А12O3∙2SiO2.

Керамический кирпич

Вследствие относительно невысокой температуры обжига образование муллита происходит не

Керамический кирпич

Вследствие относительно невысокой температуры обжига образование муллита происходит не

Минералогический состав обожженного кирпича складывается из муллита, кварца, тридимита, гематита, а также алюминатов и силикатов кальция и магния, частично в виде стекла.

Пористость полнотелого кирпича обычно составляет 8–13%, что позволяет ему сохранять достаточную прочность (5–15 МПа)и придает ему хорошие тепло-изоляционные свойства.

По своим химическим свойствам кирпич является довольно инертным материалом, в частности, по отношению к воде и кислотам, менее стойким – по отношению к щелочам.

Обожженный при более высоких температурах кирпич называют клинкером. От обычного кирпича он отличается высокой твердостью и прочностью, главным образом, вследствие пониженной пористости и повышенного содержания стеклообразной фазы. Недостатком его является плохое сцепление с цементным вяжущим.

Фарфор

Керамический кирпич является типичным представителем грубой пористой керамики, а фарфор, наоборот,

Фарфор

Керамический кирпич является типичным представителем грубой пористой керамики, а фарфор, наоборот,

Фарфор получают из сырьевой смеси, состоящей из глинистого компонента (каолин и белая глина), обеспечивающего необходимый химический состав материала и пластичность сырьевой массы, кварца (структурообразующий компонент) и полевого шпата, в основном калийсодержащего (плавень). Количественные соотношения компонентов заметно различаются для разных типов фарфора, но «классическая» формула предполагает соотношение 2:1:1. После тонкого измельчения и перемешивания компонентов производят формование изделия - полуфабриката с последующими сушкой и обжигом.

Для массивных фарфоровых изделий санитарно-строительного и электротехнического назначения обычно применяют однократный

Для массивных фарфоровых изделий санитарно-строительного и электротехнического назначения обычно применяют однократный

Фарфор

Обжиг фарфора

При обжиге фарфоровых масс до температур 1000-1100 °С,

происходят примерно

Обжиг фарфора

При обжиге фарфоровых масс до температур 1000-1100 °С,

происходят примерно

При дальнейшем нагревании, при 1150 °С (а иногда и раньше,

за счет образования эвтектических составов) начинается плавление полевого шпата с образованием вязкого расплава. С ростом температуры количество жидкой фазы увеличивается, в ней растворяется значительная часть кристаллов кварца и муллита. К моменту достижения максимальной температуры обжига – 1400 °С – массовая доля жидкой фазы, как правило, превышает 50%.

После охлаждения эта жидкая фаза превращается в стеклообразную матрицу состава К2O –А12O3 – SiO2. Содержание этой стеклофазы в твердом фарфоре, применяемом в промышленности и строительстве, составляет до 60%, она цементирует кристаллические фазы фарфора, к которым относятся муллит (15–30%), кристобалит (6–10%) и непрореагировавший кварц (8–12%). Пористость фарфора, образованная замкнутыми пузырьками газов, образовавшихся вследствие разложения примесей в сырье, составляет 4–6%.

Мягкий фарфор

Кроме твердого производят также мягкий фарфор, содержащий значительно больше стеклофазы

Мягкий фарфор

Кроме твердого производят также мягкий фарфор, содержащий значительно больше стеклофазы

Благодаря своей компактной структуре, фарфор отличается повышенной плотностью (2,4–2,5 г/см3) и прочностью (например, на сжатие 450–700 МПа, на изгиб 60–140 МПа). В отличие от пористой керамики при ударе он издает звонкий, долго не затухающий звук. Вследствие отсутствия открытой пористости, его водопоглощение практически равно нулю. По своим химическим свойствам фарфор характеризуется высокой стойкостью к воде и кислотам, но постепенно разрушается HF и горячими растворами щелочей.

Фаянс и керамическая плитка

По составу сырья и способу производства весьма близким

Фаянс и керамическая плитка

По составу сырья и способу производства весьма близким

Сырьевая смесь для его производства состоит из каолина, белой глины, кварца и плавня, но количество последнего значительно меньше, чем в фарфоровых смесях (3–20%), и в его состав наряду с полевым шпатом или вместо него включаются карбонатные породы (мел, доломит).

Температура первого обжига составляет 1200–1300 °С, затем изделие покрывают глазурным составом и вновь обжигают, уже при более низкой температуре (1050–1150 °С).

Фаянс

Отличие фаянса от фарфора по составу сырьевой смеси и температуре обжига

Фаянс

Отличие фаянса от фарфора по составу сырьевой смеси и температуре обжига

Стекловидной фазы в нем значительно меньше

(20–25%), и она не заполняет все пространство между кристаллами (муллит, кварц, кристобалит, тридимит), оставляя место для значительного количества пор (до 30% по объему), в основном открытых.

Тем не менее, изоляция пор глазурью и достаточная для многих целей прочность (на сжатие – до 80 МПа) позволяет широко применять в строительстве фаянсовые санитарно-технические изделия (ванны, умывальники и др.).

Керамическая плитка

По своим свойствам, составу и структуре к фаянсу приближается облицовочная

Керамическая плитка

По своим свойствам, составу и структуре к фаянсу приближается облицовочная

Керамическая плитка представляет собой изделие, изготовленное из сырьевых смесей на основе глины, предварительно спрессованных под давлением около 50 МПа и затем обожженных при температуре от 1040 до 1300 °С.

Керамическая плитка прочна, легко моется, гигиенична, огнеупорна и в некоторых своих видах морозостойка. Благодаря этим преимуществам она является практически незаменимым материалом при строительстве или ремонте.

Плитка используется для облицовки стен и полов, каминов, бассейнов, для защиты фасадов и цоколей, покрытия тротуаров – иными словами, для химической и механической защиты, а также для декорирования поверхностей, эксплуатирующихся в самых разных условиях.

Керамическая плитка

Сырьем для производства керамической плитки являются смеси, сходные с

Керамическая плитка

Сырьем для производства керамической плитки являются смеси, сходные с

После формования из сырьевой массы методами прессования или экструзии и последующей сушки плитки обжигаются при температурах 1000–1050 °С с получением пористого (пористость до 10%) материала – бисквита. Затем на поверхность бисквита наносят глазурный состав, в основе которого – легкоплавкое силикатное стекло, содержащее, как правило, оксиды свинца, бора, алюминия и щелочных металлов.

Обжиг керамической плитки

Затем плитку подвергают второму обжигу при температуре 1100–1150 °С,

Обжиг керамической плитки

Затем плитку подвергают второму обжигу при температуре 1100–1150 °С,

Плитка однократного обжига предназначена как для облицовки стен, так и для укладки на пол. Некоторые ее виды являются морозостойкими и, соответственно, позволяют применять этот вид плитки снаружи помещений. Весь процесс ее изготовления происходит за один цикл обжига при температуре 1200–1250 °С, причем глазурный состав наносится сразу после сушки на еще не обожженную плитку. В результате обжига основа приобретает высокую твердость и на ней закрепляется глазурь, образуя с плиткой прочное единое целое. От плитки двойного обжига такая плитка отличается большей плотностью и прочностью, низким водопоглощением (< 3%) и, соответственно, морозостойкостью, а также более износостойкой и химически стойкой глазурью.

Типичные составы глазурей приведены в таблице:

Типичные составы глазурей приведены в таблице:

Керамический гранит

Керамический гранит – это неглазированная керамическая плитка одинарного обжига, морозоустойчивая

Керамический гранит

Керамический гранит – это неглазированная керамическая плитка одинарного обжига, морозоустойчивая

Обжиг производят при температуре 1200— 1300 °С, при этом завершаются важнейшие процессы муллитообразования и насыщения расплавленного флюса кремнеземом и глиноземом, что и определяет уникальные свойства плиток керамогранита. Сырьевая смесь спекается, образуя монолит. В результате после охлаждения получается очень прочный, твердый и химически стойкий нспористый материал с водопоглощением ниже 0,05%. Он может быть использован для облицовки любых типов поверхностей (стены, пол, тротуар) как внутри помещений, так и снаружи.

Огнеупорные материалы

Огнеупорные материалы (огнеупоры) – это материалы, получаемые на основе минерального

Огнеупорные материалы

Огнеупорные материалы (огнеупоры) – это материалы, получаемые на основе минерального

Основным эксплуатационным свойством огнеупоров является огнеупорность, которая оценивается как максимальная температура, которую стандартный образец материала выдерживает не расплавляясь. Обычно к огнеупорам относят материалы с огнеупорностью выше 1580 °С (температура первой эвтектики в системе SiO2–А12O3).

Если огнеупорность превышает 1750 °С, материал считается высокоогнеупорным. К материалам высшей огнеупорности относят материалы с огнеупорностью выше 2000 °С.

Свойства огнеупоров

Кроме огнеупорности для огнеупорных материалов весьма важны такие характеристики, как

Свойства огнеупоров

Кроме огнеупорности для огнеупорных материалов весьма важны такие характеристики, как

Огнеупоры бывают пористыми (вплоть до ультралегковесных с пористостью 75–90%) и непористыми (вплоть до особоплотных с пористостью менее 3%), формованными (кирпичи, трубы и т.д.) и неформованными (обмазки, сухие смеси), обожженными и безобжиговыми (с температурой термообработки не выше 600°С, дальнейший обжиг происходит непосредственно в тепловом агрегате).

По составу и химическим свойствам огнеупоры делятся на кислые (состоят из кислотных или амфотерных оксидов), основные (состоят из основных оксидов) и нейтральные (состоят из малоактивных амфотерных оксидов или веществ неоксидного характера). В соответствии со своим химическим характером первые наиболее пригодны для плавки стекла или спекания керамики, стекла, природного камня, вторые – для выплавки металлов или спекания портландцементного клинкера, третьи характеризуются универсальностью применения.

В таблице приведены основные характеристики некоторых наиболее часто применяемых огнеупоров

В таблице приведены основные характеристики некоторых наиболее часто применяемых огнеупоров

Состав огнеупоров

Огнеупоры, относящиеся к системе SiO2∙Al2O3, составляют более 80% всей массы

Состав огнеупоров

Огнеупоры, относящиеся к системе SiO2∙Al2O3, составляют более 80% всей массы

Высококремнеземистые (кварцевые и динасовые) огнеупоры изготовляются из природных кварцитов, содержащих не более 1,5% глинозема, даже небольшие примеси Al2O3 в кремнеземе резко снижают температуру появления жидкого расплава и, следовательно, огнеупорность материала. В молотый кварцит вводят 2% СаО (плавень и минерализатор), смешивают с органической связкой, формуют изделия, сушат и обжигают при 1450°С.

При обжиге в системе появляется кальций-силикатный расплав, в нем интенсивно растворяются кристаллы кварца, а выпадают из него в виде кристобалита или тридимита. В составе готовых высококремнеземистых огнеупоров содержатся кристаллические кристобалит, тридимит, а также немного кварца и волластонита (СаSiO3).

Состав огнеупоров

Кремнезем-глиноземистые (шамотные и муллитовые) огнеупоры изготовляют из смесей каолинитовых глин

Состав огнеупоров

Кремнезем-глиноземистые (шамотные и муллитовые) огнеупоры изготовляют из смесей каолинитовых глин

Минералогический состав готовых материалов включает главным образом кристаллические муллит и кристобалит, а также, в случае муллит-корундовых огнеупоров, корунд (α-А12O3).

Корундовые огнеупоры готовят из смесей на основе боксита (Аl2О3∙xН2О) или синтетического корунда с добавлением небольшого количества глины в качестве пластифицирующего компонента. После обжига при 1500-1600 °С материал состоит из кристаллов корунда и муллита с небольшой примесью стекловидной фазы.

Применение огнеупоров

Применение огнеупоров

ТЕМА 6. Инфляция

ТЕМА 6. Инфляция Входные цепи

Входные цепи Классификация нормально распределенных векторов при неизвестных параметрах распределения

Классификация нормально распределенных векторов при неизвестных параметрах распределения question-words-quiz_teacher_switcher

question-words-quiz_teacher_switcher Механизм реализации ФГОС Терещенко И.Е., к.п.н., ведущий научный сотрудник ЦРО

Механизм реализации ФГОС Терещенко И.Е., к.п.н., ведущий научный сотрудник ЦРО Культура Галицько-Волинської держави. Макет давнього міста Галич

Культура Галицько-Волинської держави. Макет давнього міста Галич Тест по правоведению Уваров Антон Шабарин Александр

Тест по правоведению Уваров Антон Шабарин Александр Регулирование частоты вращения электроприводов постоянного и переменного тока

Регулирование частоты вращения электроприводов постоянного и переменного тока Новая конституция РФ (часть 5)

Новая конституция РФ (часть 5) 02Извещение о НС

02Извещение о НС Технічне завдання. ДСТУ 19.201-78 «Технічне завдання. Вимоги до змісту та оформленню»

Технічне завдання. ДСТУ 19.201-78 «Технічне завдання. Вимоги до змісту та оформленню» Презентация на тему "Опыт эффективной практики в урочной и внеурочной деятельности" - скачать презентации по Педагогике

Презентация на тему "Опыт эффективной практики в урочной и внеурочной деятельности" - скачать презентации по Педагогике Презентация на тему "Ключевые компетенции учителя" - скачать презентации по Педагогике

Презентация на тему "Ключевые компетенции учителя" - скачать презентации по Педагогике Разработка сайта интернет-магазина компьютерных комплектующих «PCShop»

Разработка сайта интернет-магазина компьютерных комплектующих «PCShop» Речевая коммуникация - презентация для начальной школы_

Речевая коммуникация - презентация для начальной школы_ ЛИТЕР КАЗИНОЛитературный бал При свечах

ЛИТЕР КАЗИНОЛитературный бал При свечах Трехфазные и специальные трансформаторы

Трехфазные и специальные трансформаторы Презентация Ответственность за нарушение режима государственной границы

Презентация Ответственность за нарушение режима государственной границы  Операторы в языке Си. (Лекция 5)

Операторы в языке Си. (Лекция 5) Принципы решения неструктурированных проблем

Принципы решения неструктурированных проблем Портрет в скульптуре для 6 класса

Портрет в скульптуре для 6 класса Проектная деятельность или цели имеют право на существование Каковы реальные цели участников классно-урочного процесса? Может б

Проектная деятельность или цели имеют право на существование Каковы реальные цели участников классно-урочного процесса? Может б Прямые и портфельные инвестиции Выполнили студентки группы Т-116 Хропина Ольга и Фунтикова Виктория

Прямые и портфельные инвестиции Выполнили студентки группы Т-116 Хропина Ольга и Фунтикова Виктория  Развитие педагогики в России в современный период

Развитие педагогики в России в современный период Культура Древней Индии

Культура Древней Индии Нормативно-правовое регулирование деятельности технического заказчика

Нормативно-правовое регулирование деятельности технического заказчика Шестое марта. Классная работа.

Шестое марта. Классная работа. Квадратичная функция и ее график - презентация по Алгебре

Квадратичная функция и ее график - презентация по Алгебре