Содержание

- 2. Введение

- 3. Состав работ по капитальному ремонту зависит от его вида, определяемого характеристикой ВСП до и после ремонта,

- 4. Первый – проектно-изыскательский, при котором производится диагностика ЗП и балластной призмы, изыскательные работы и разработка проекта.

- 5. Второй – подготовительный, в котором убирается лишний балласт в балластной призме, производится диагностика старогодных плетей, меняются

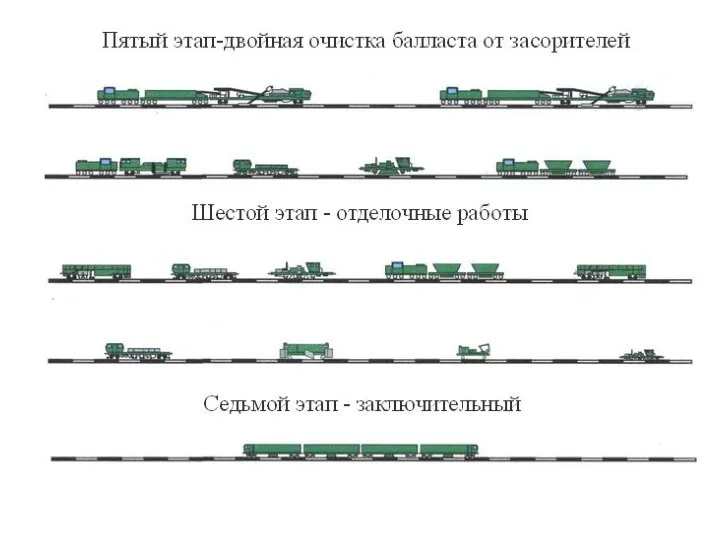

- 6. Третий – основной, в котором старогодная рельсошпальная решетка меняется на новую. Четвертый – основной, в котором

- 7. Шестой – отделочный, в котором производится окончательная выправка пути в плане и профиле, отделка пути, ремонт

- 8. Содержание

- 13. 1. Разработка и планирование организации работ по капитальному ремонту пути на новых материалах 1.1. Характеристика верхнего

- 14. (все из задания) Грузонапряженность – млн.т.км.бр/км в год Скорость поездов (км/ч) - пассажирских - грузовых Тип

- 15. 1.1. Определение класса пути.

- 16. Примечание. В зависимости от количества пассажирских и пригородных графиковых поездов путь должен быть не ниже: 1

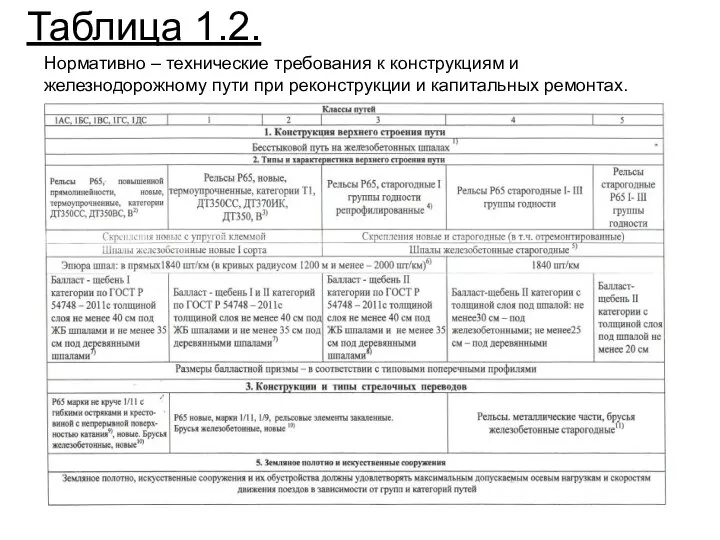

- 17. Таблица 1.2. Нормативно – технические требования к конструкциям и железнодорожному пути при реконструкции и капитальных ремонтах.

- 18. Согласно таблице 1.2 имеем: Конструкция ВСП – бесстыковой путь на ж/б шпалах Тип и характеристика ВСП

- 19. 1.2.1. Определение нормативной периодичности работ и схемы путевых работ для заданного участка.

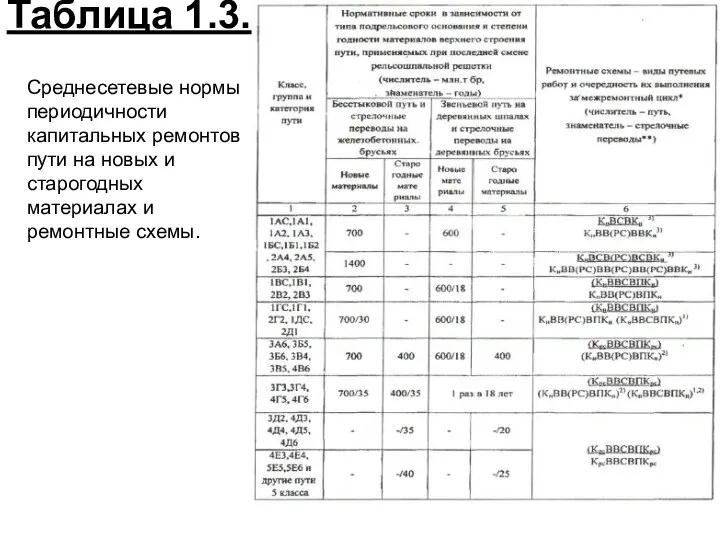

- 20. Таблица 1.3. Среднесетевые нормы периодичности капитальных ремонтов пути на новых и старогодных материалах и ремонтные схемы.

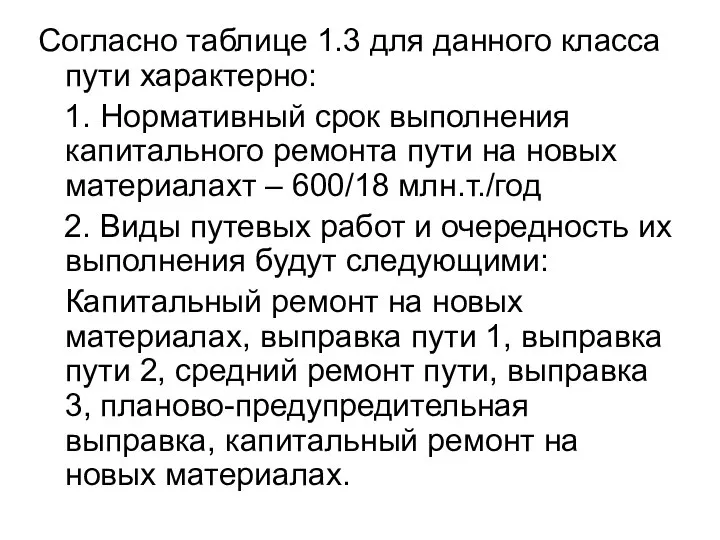

- 21. Согласно таблице 1.3 для данного класса пути характерно: 1. Нормативный срок выполнения капитального ремонта пути на

- 22. После таблицы 1.3. схема ремонтов

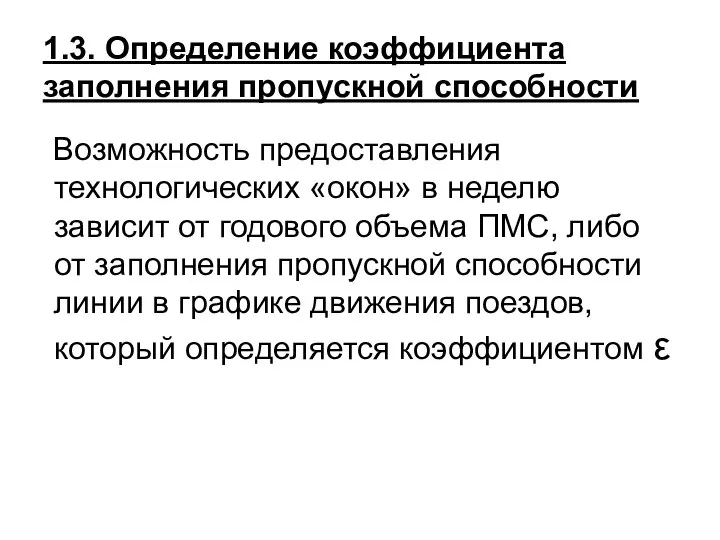

- 23. 1.3. Определение коэффициента заполнения пропускной способности Возможность предоставления технологических «окон» в неделю зависит от годового объема

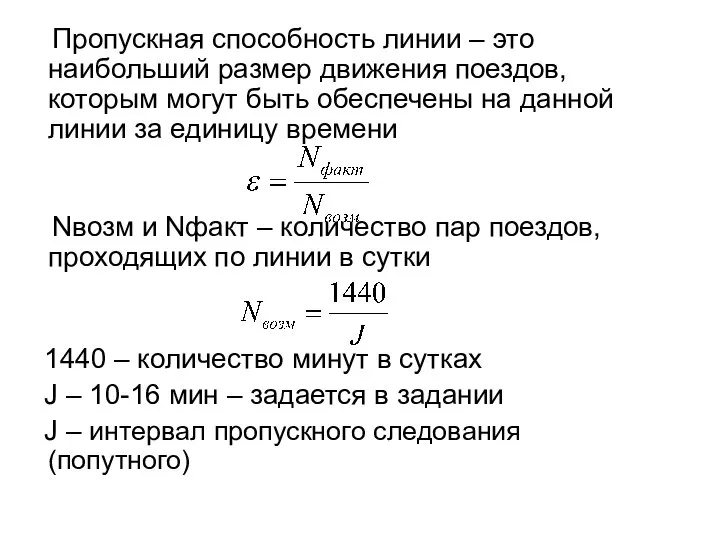

- 24. Пропускная способность линии – это наибольший размер движения поездов, которым могут быть обеспечены на данной линии

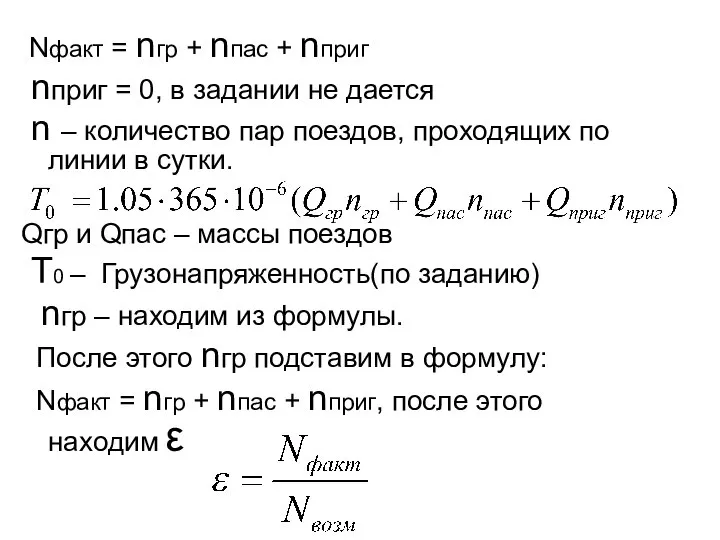

- 25. Nфакт = nгр + nпас + nприг nприг = 0, в задании не дается n –

- 26. Ориентировочное количество «окон» в неделю, в зависимости от коэффициента заполнения пропускной способности ε

- 28. Как пользоваться таблицей: ε-мы рассчитали Например продолжительность «окна» - 5 часов, тогда количество «окон» - 3

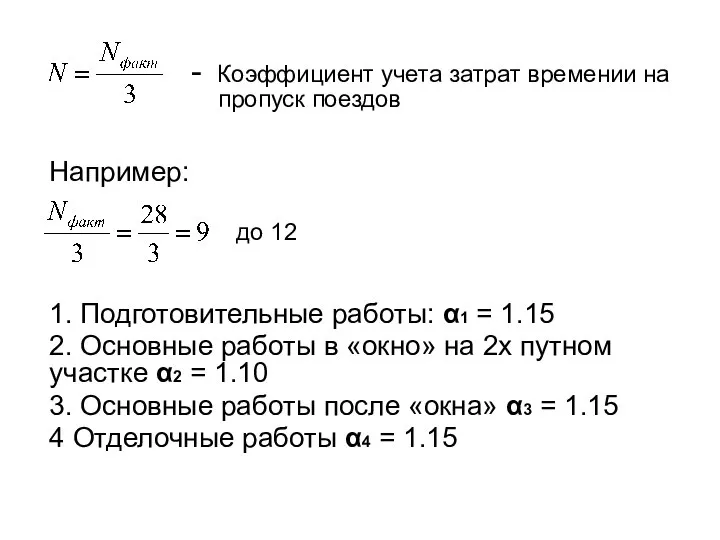

- 29. 1.4. Определение коэффициента α для перехода от технических норм к производственным. Коэффициент, учитывающий затраты времени на

- 30. t”’ = 30 мин/раб.д (время, предоставляемое для отдыха) t’ – время на пропуск поездов t’ =

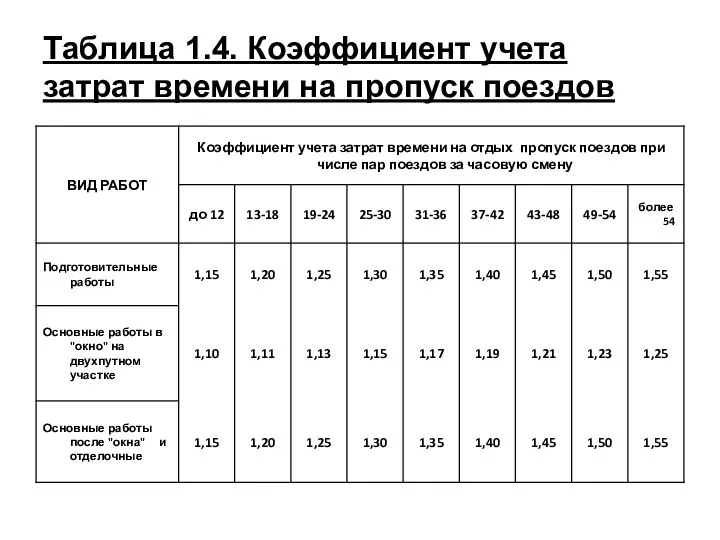

- 31. Таблица 1.4. Коэффициент учета затрат времени на пропуск поездов

- 32. - Коэффициент учета затрат времении на пропуск поездов Например: до 12 1. Подготовительные работы: α1 =

- 33. Вычерчивать из методических указаний Стр 8 верхний рисунок – технологическая цепочка путевых машин.

- 34. 1.5. Расчет длин рабочих поездов 1.5.1 Длина путеукладочного(путеразборного) поезда. Вычерчивать из методических указаний рис. 6 стр

- 35. Кран укладочный УК 25/9-18 Кран предназначен для укладки и разборки пути звеньями массой до 18 т,

- 36. Выправочно-подбивочно-отделочная машина ВПО-3000 Выправочно-подбивочно-отделочная машина ВПО-3000 предназначена для комплекса работ по чистовой дозировке балласта, подъемке пути,

- 37. Моторная платформа МПД-2

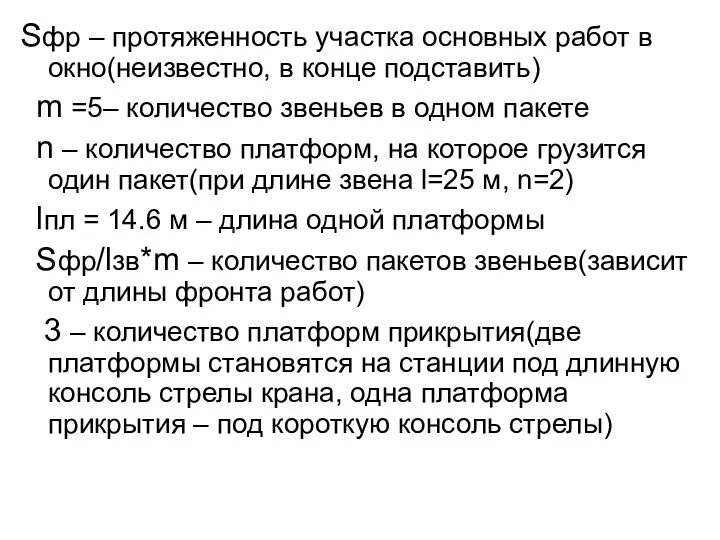

- 38. Sфр – протяженность участка основных работ в окно(неизвестно, в конце подставить) m =5– количество звеньев в

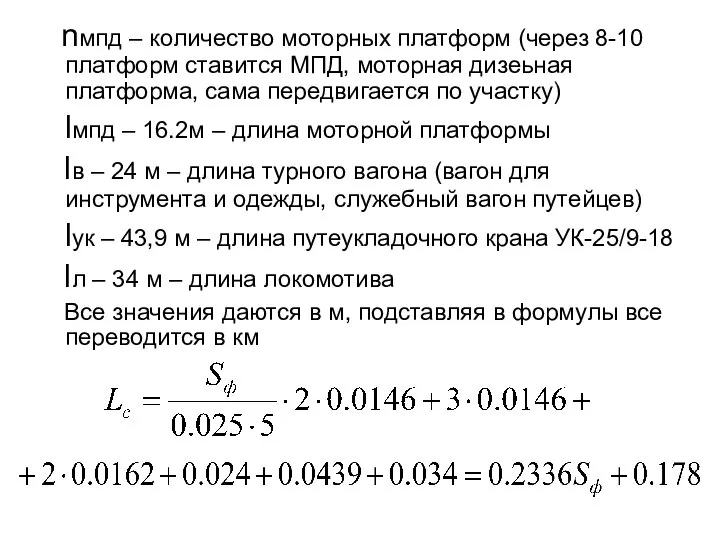

- 39. nмпд – количество моторных платформ (через 8-10 платформ ставится МПД, моторная дизеьная платформа, сама передвигается по

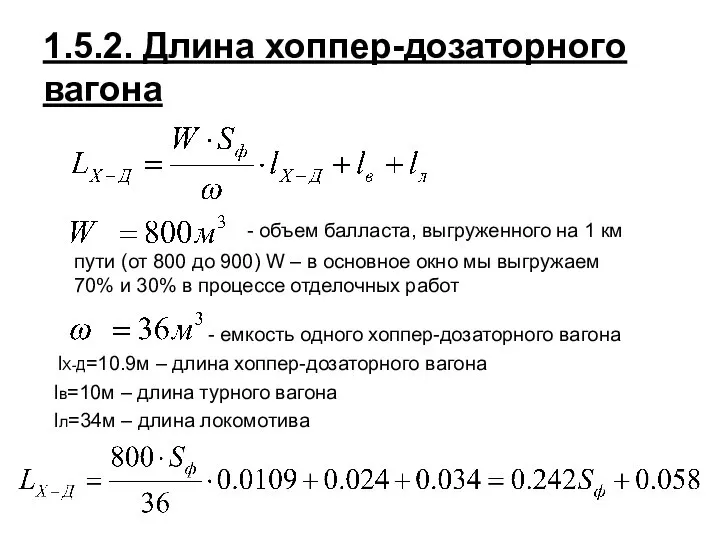

- 40. 1.5.2. Длина хоппер-дозаторного вагона lХ-Д=10.9м – длина хоппер-дозаторного вагона lв=10м – длина турного вагона lл=34м –

- 41. Хоппер-дозатор ВПМ-770

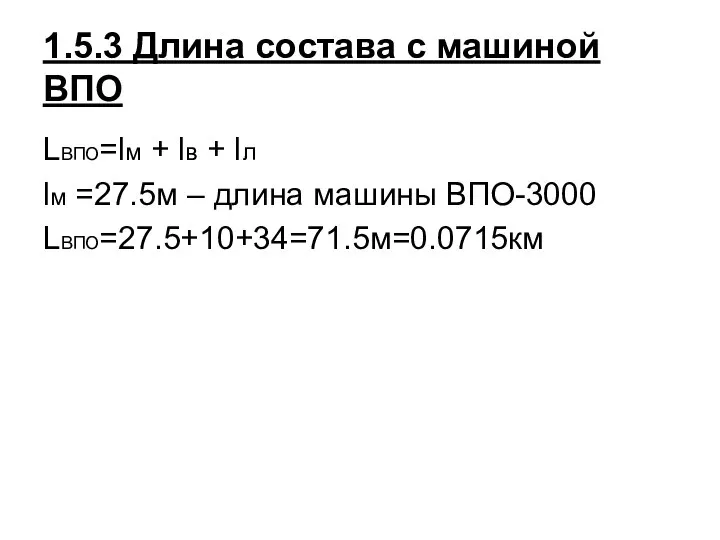

- 42. 1.5.3 Длина состава с машиной ВПО LВПО=lм + lв + lл lм =27.5м – длина машины

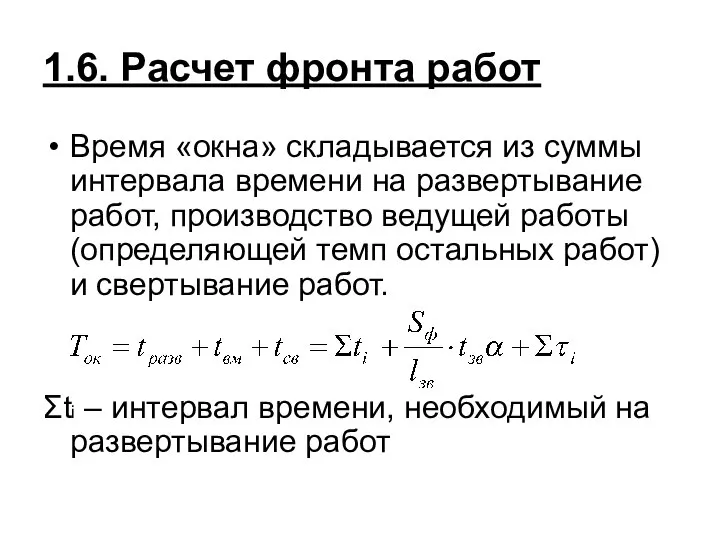

- 43. 1.6. Расчет фронта работ Время «окна» складывается из суммы интервала времени на развертывание работ, производство ведущей

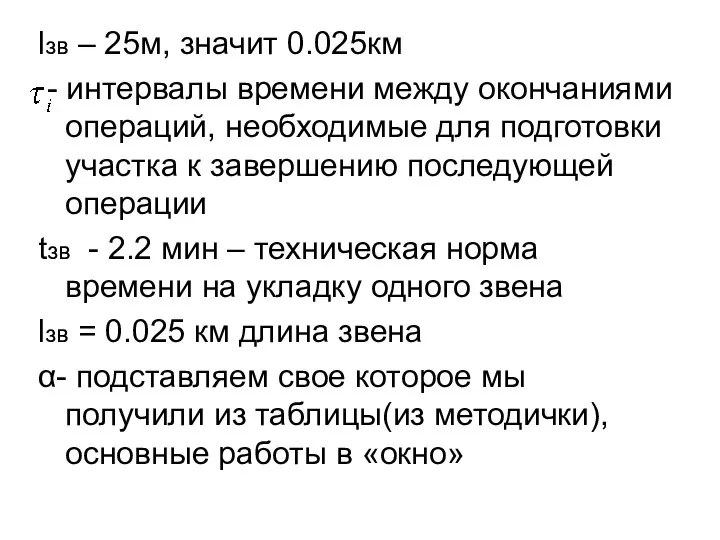

- 44. lзв – 25м, значит 0.025км - интервалы времени между окончаниями операций, необходимые для подготовки участка к

- 45. Расчетный график основных работ в «окно» строится на основе выбранной машины, применяется технология работ операция выполняется

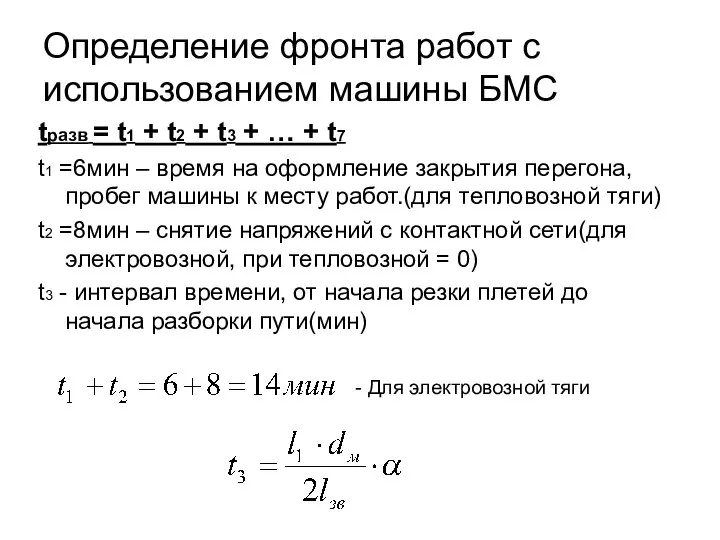

- 46. Определение фронта работ с использованием машины БМС tразв = t1 + t2 + t3 + …

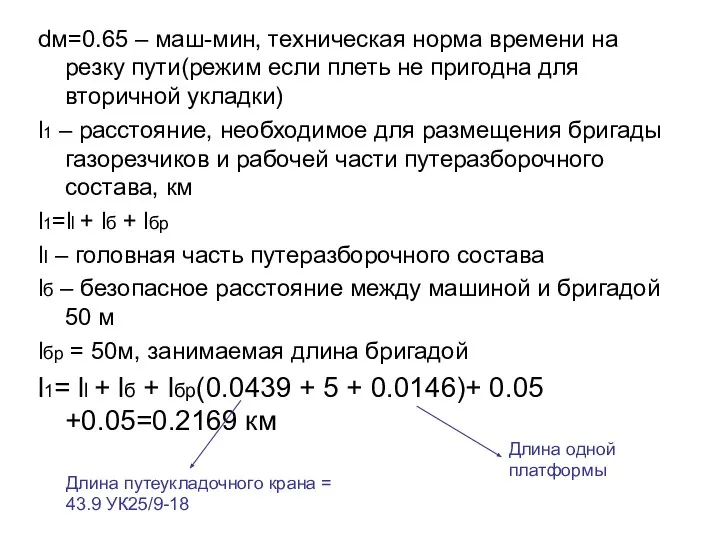

- 47. dм=0.65 – маш-мин, техническая норма времени на резку пути(режим если плеть не пригодна для вторичной укладки)

- 48. t4 – интервал времени необходимый на разборку(снятие) двух-трех звеньев для подготовки участка для заезда на путь

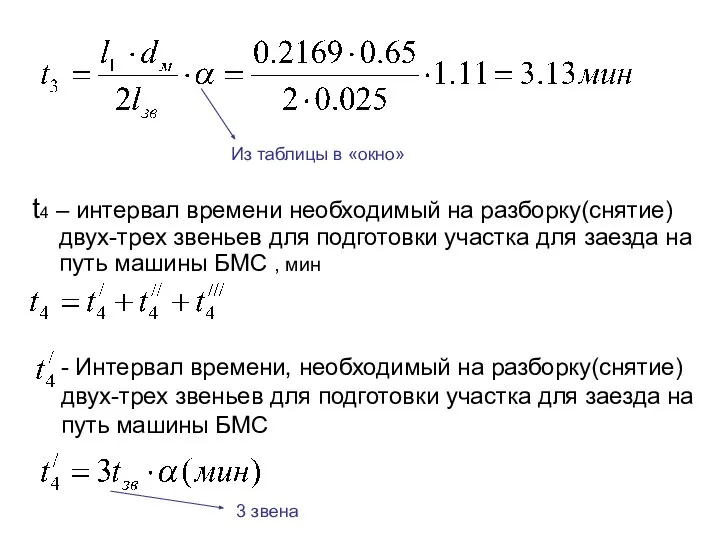

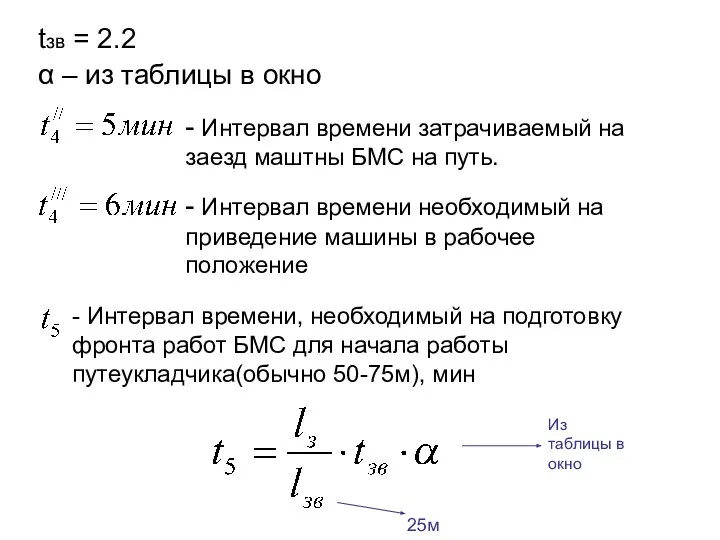

- 49. tзв = 2.2 α – из таблицы в окно - Интервал времени затрачиваемый на заезд маштны

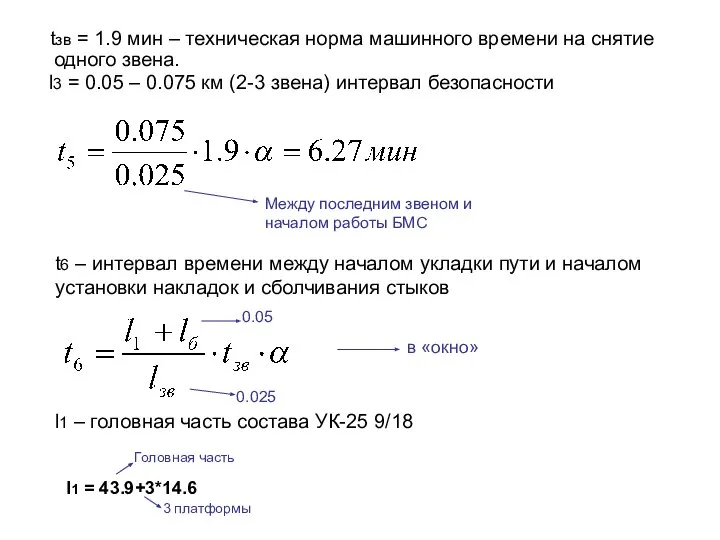

- 50. tзв = 1.9 мин – техническая норма машинного времени на снятие одного звена. l3 = 0.05

- 51. t7 – интервал между началом постановки накладок со сболчиванием стыков и началом рихтовки пути. l5 =

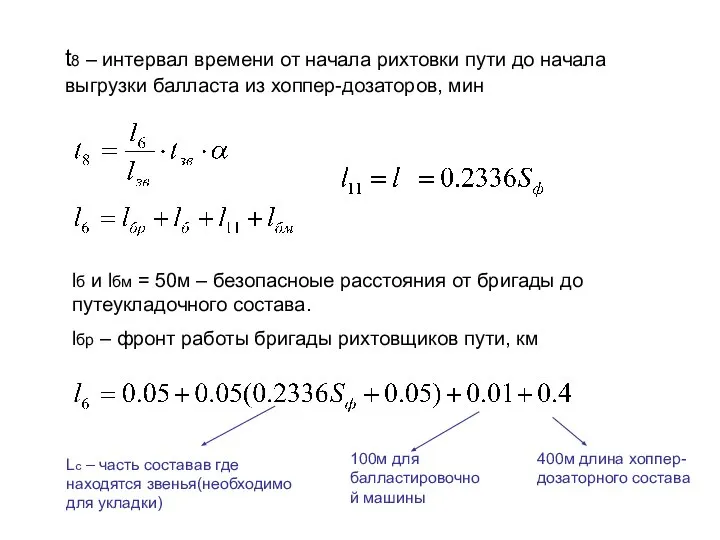

- 52. t8 – интервал времени от начала рихтовки пути до начала выгрузки балласта из хоппер-дозаторов, мин lб

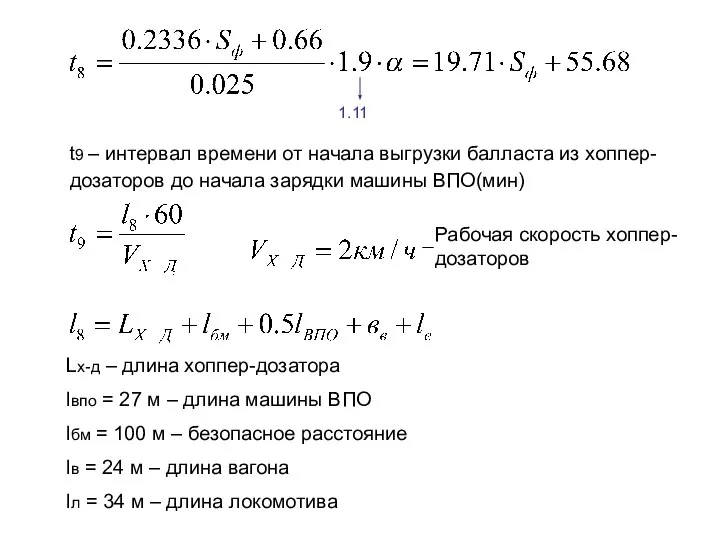

- 53. t9 – интервал времени от начала выгрузки балласта из хоппер-дозаторов до начала зарядки машины ВПО(мин) 1.11

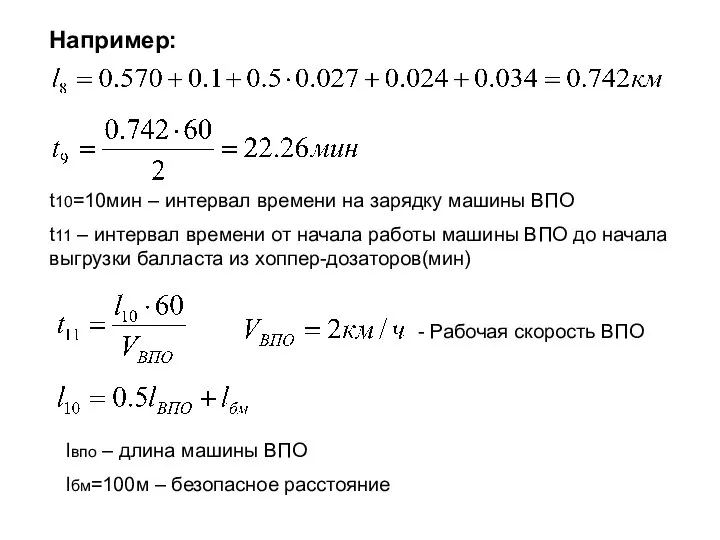

- 54. Например: t10=10мин – интервал времени на зарядку машины ВПО t11 – интервал времени от начала работы

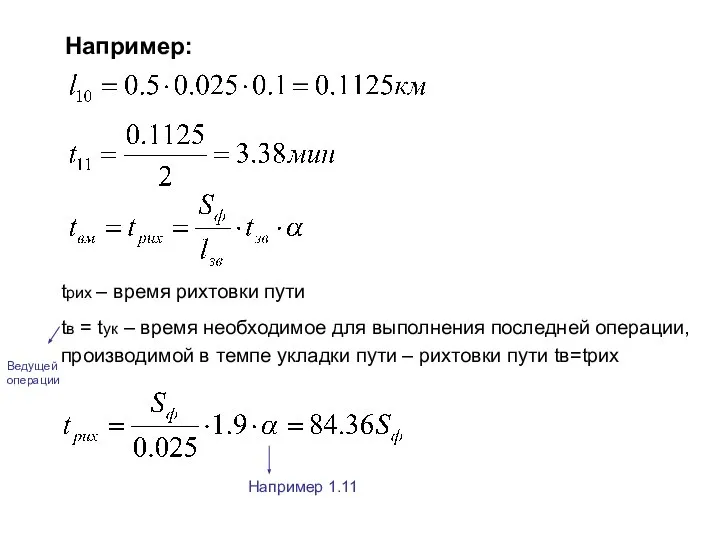

- 55. Например: tрих – время рихтовки пути tв = tук – время необходимое для выполнения последней операции,

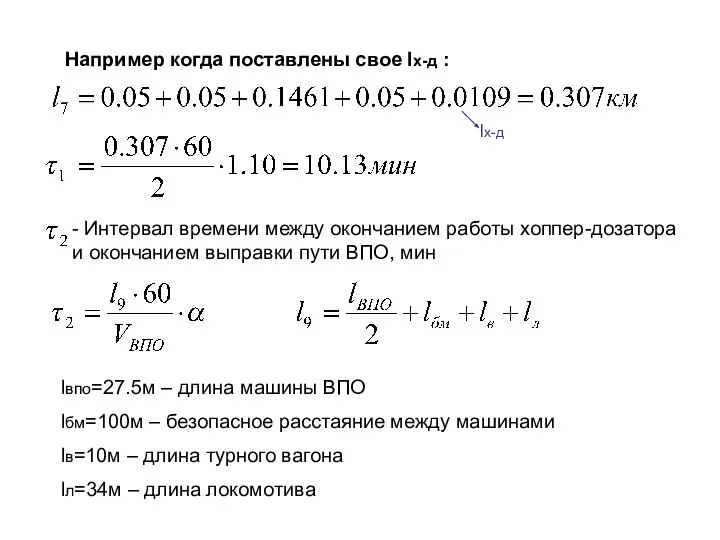

- 56. Период свертывания работ складывается из интервалов времени: - Интервал времени между окончанием рихтовки пути и окончанием

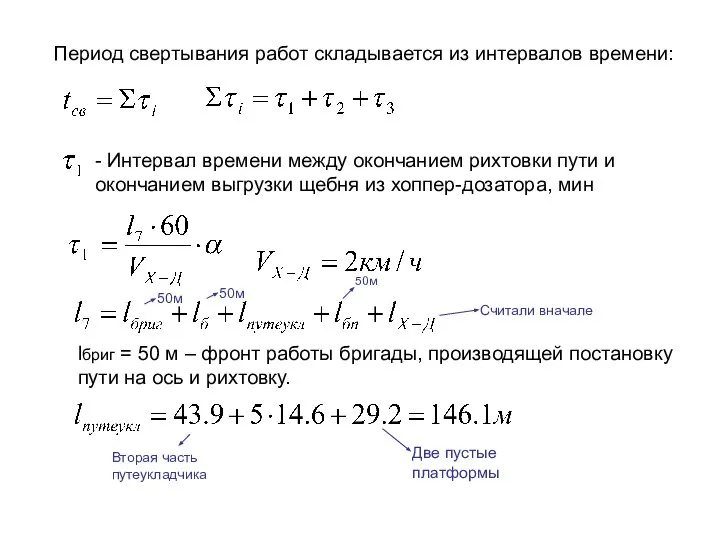

- 57. Например когда поставлены свое lх-д : lх-д - Интервал времени между окончанием работы хоппер-дозатора и окончанием

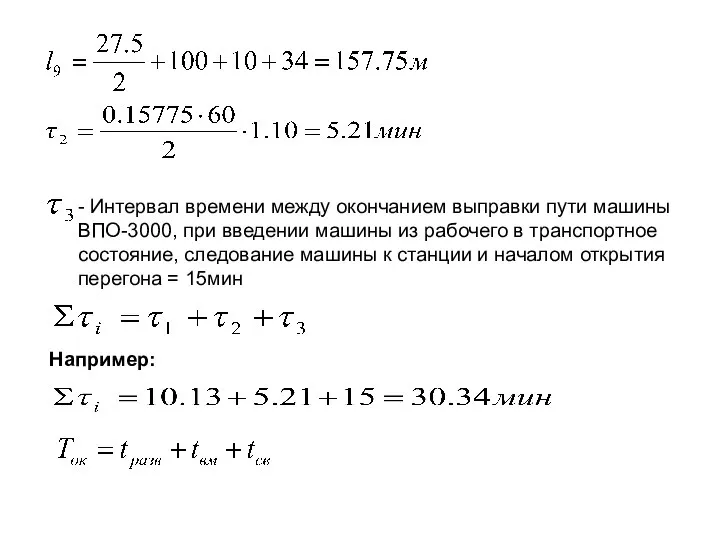

- 58. - Интервал времени между окончанием выправки пути машины ВПО-3000, при введении машины из рабочего в транспортное

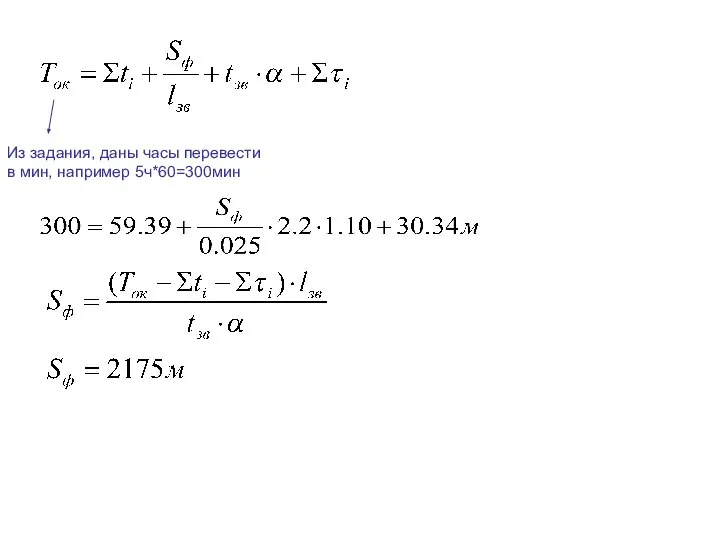

- 59. Из задания, даны часы перевести в мин, например 5ч*60=300мин

- 60. Теперь во все выражения подставить Sф и рассчитать Выписать в столбик: tрих= … мин = …

- 61. 1.7. Проектирование работ выполняемых после «окна» Исходя из требования по безопасности движения поездов, к концу рабочего

- 62. Выправка пути в местах отступлений по уровню после обкатки поездами с подбивкой шпал электрошпалоподбойками Рихтовка пути

- 63. Определим количество монтеров пути, работающих после «окна» nпо = Nпо/Тпо Nпо – сумма 8 колонки из

- 64. Nвыправки – Σ 8 колонки №1(после окна) а – время, затрачиваемое на выправку пути Nвыправки –

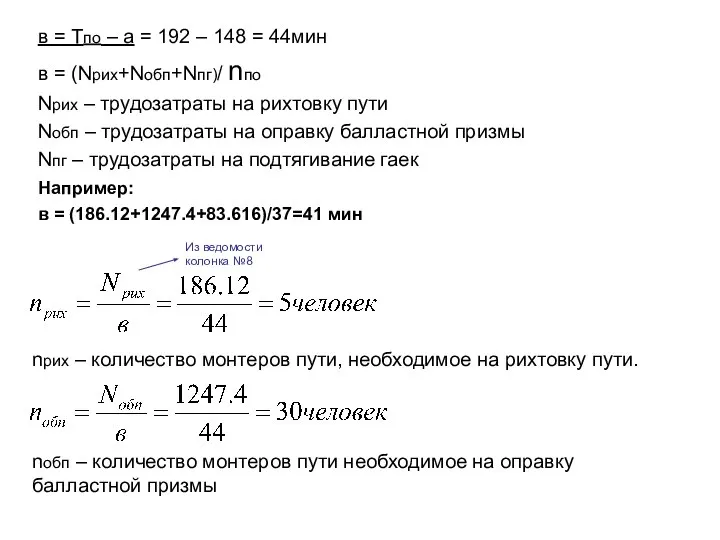

- 65. в = Тпо – а = 192 – 148 = 44мин в = (Nрих+Nобп+Nпг)/ nпо Nрих

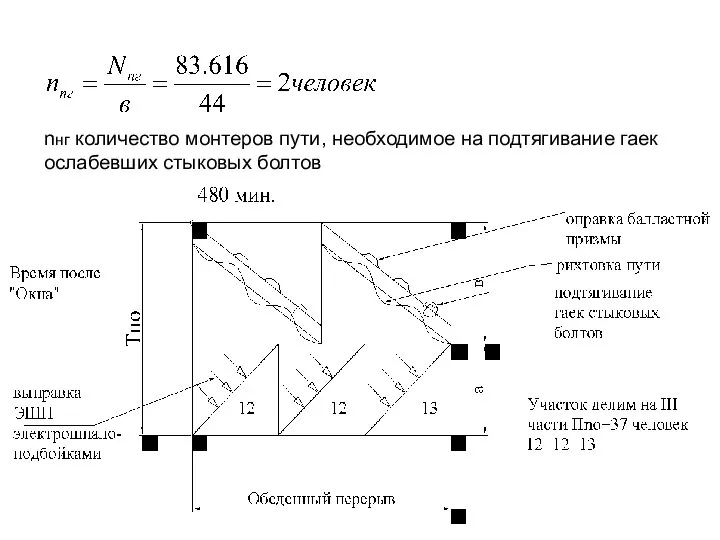

- 66. nнг количество монтеров пути, необходимое на подтягивание гаек ослабевших стыковых болтов

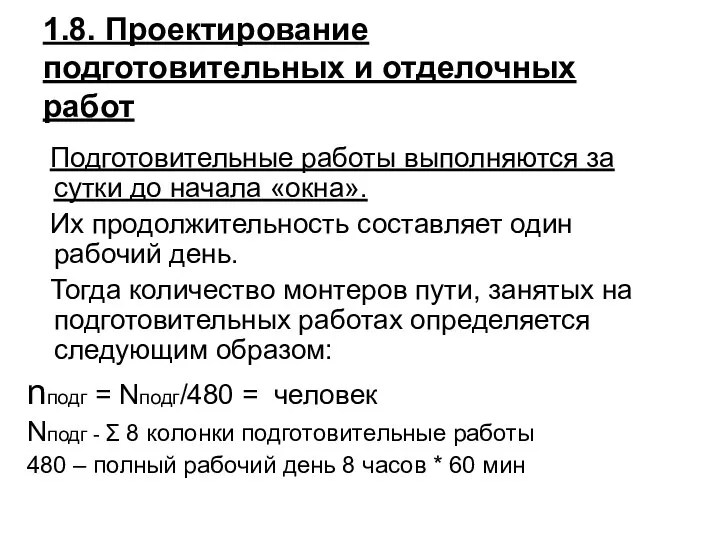

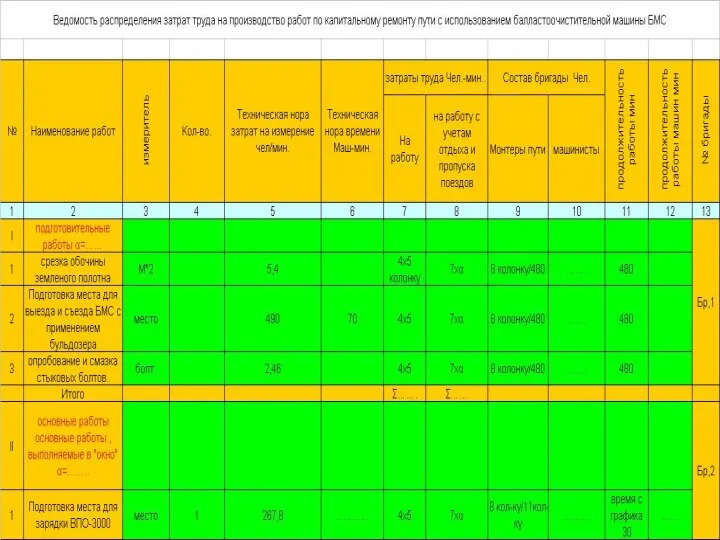

- 67. 1.8. Проектирование подготовительных и отделочных работ Подготовительные работы выполняются за сутки до начала «окна». Их продолжительность

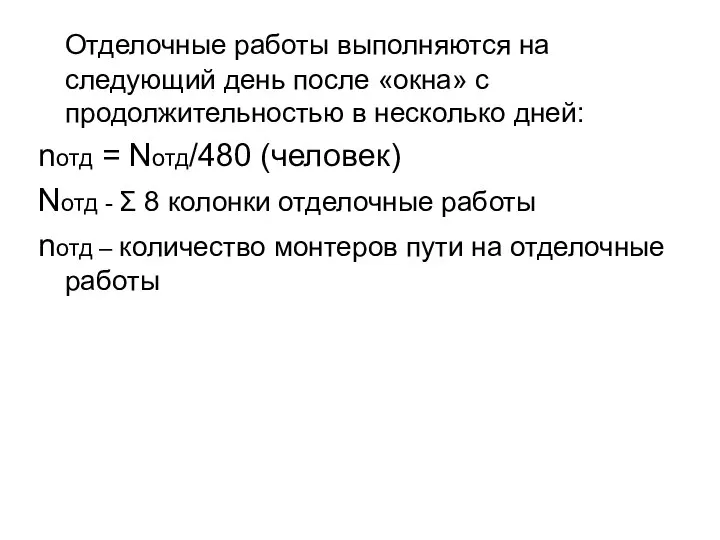

- 68. Отделочные работы выполняются на следующий день после «окна» с продолжительностью в несколько дней: nотд = Nотд/480

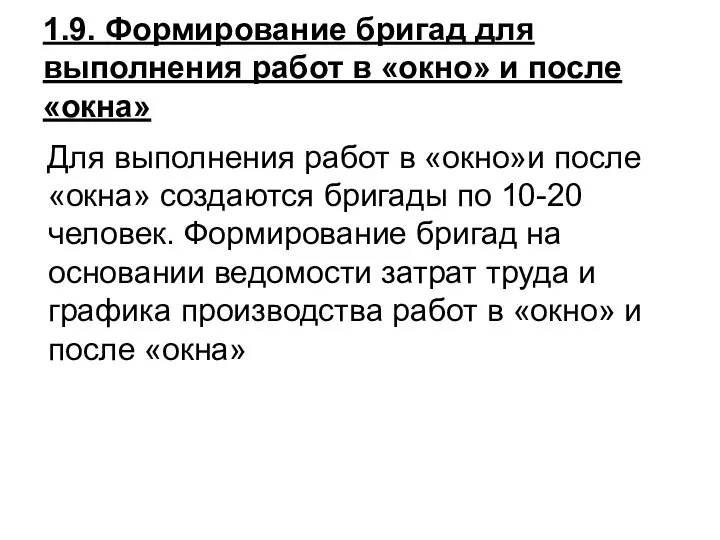

- 69. 1.9. Формирование бригад для выполнения работ в «окно» и после «окна» Для выполнения работ в «окно»и

- 71. Выправочно-подбивочно-рихтовочная машина ВПРС-02

- 72. Машина для смены шпал МСШУ-5,2

- 73. Поезд рельсошлифовальный РШП-48

- 74. Путевая самоходная рельсосварочная машина ПРСМ-5 Назначение: Сварка стыков рельсов электроконтактным способом

- 75. Путевой моторный гайковёрт ПМГ Назначение: Закрепление и смазка клеммных и закладных болтов

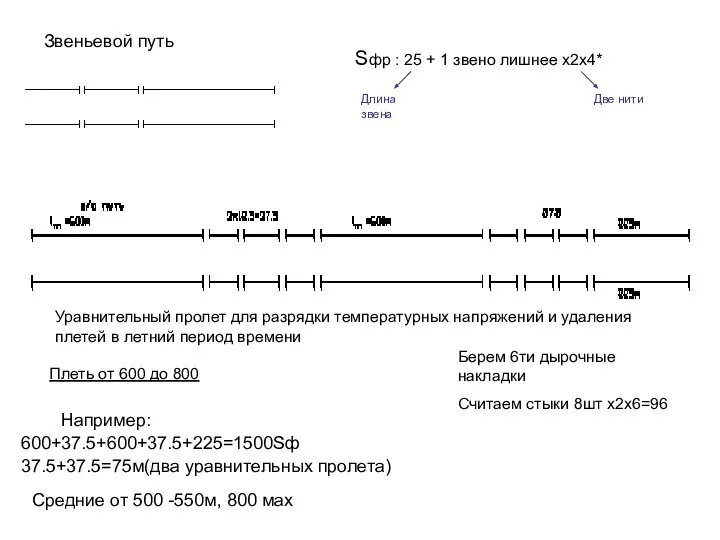

- 78. Звеньевой путь Sфр : 25 + 1 звено лишнее х2х4* Длина звена Две нити Уравнительный пролет

- 82. 2. Разборка и организация технологического процесса очистки щебня на заданном участке производства усиленного капитального ремонта пути

- 83. Берем свое Sф, Sф=1650м. Учитывая продолжительность машины СЧ-601 за 6 часовое «окно», на заданном фронте работ

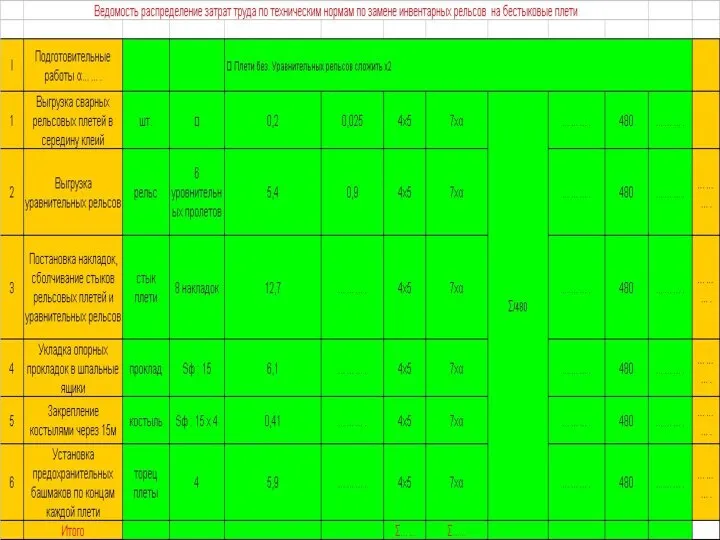

- 84. 3. Замена инвентарных рельсов на бесстыковые рельсовые плети В курсовом проекте работы по замене инвентарных рельсов

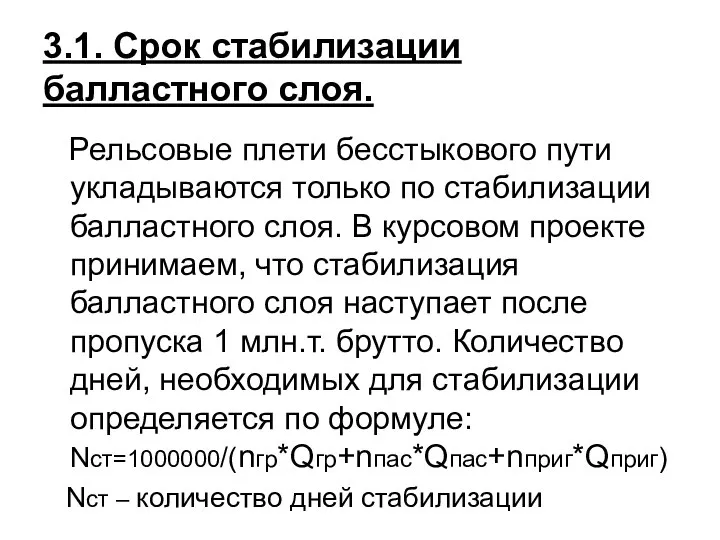

- 85. 3.1. Срок стабилизации балластного слоя. Рельсовые плети бесстыкового пути укладываются только по стабилизации балластного слоя. В

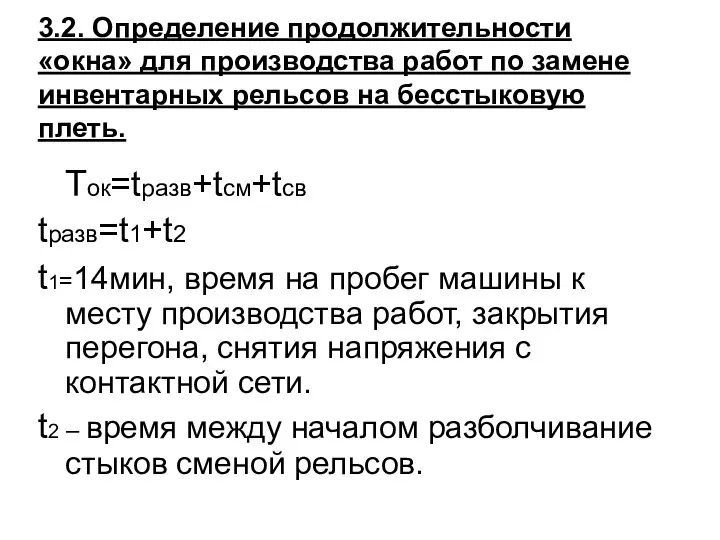

- 86. 3.2. Определение продолжительности «окна» для производства работ по замене инвентарных рельсов на бесстыковую плеть. Ток=tразв+tсм+tсв tразв=t1+t2

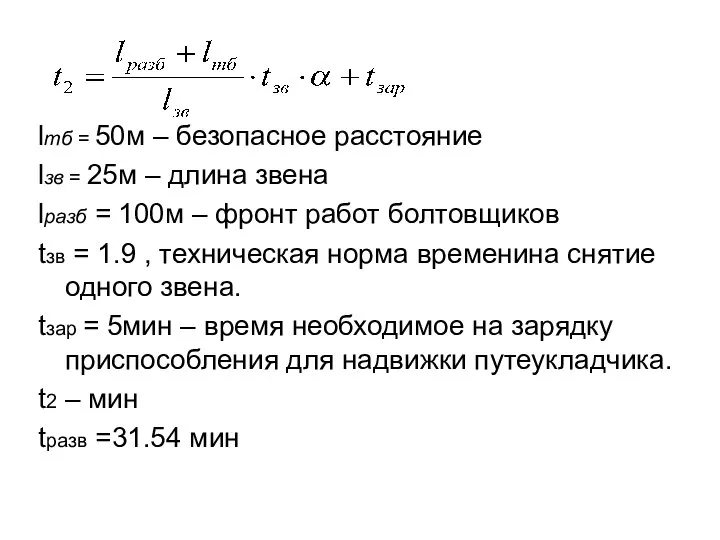

- 87. lтб = 50м – безопасное расстояние lзв = 25м – длина звена lразб = 100м –

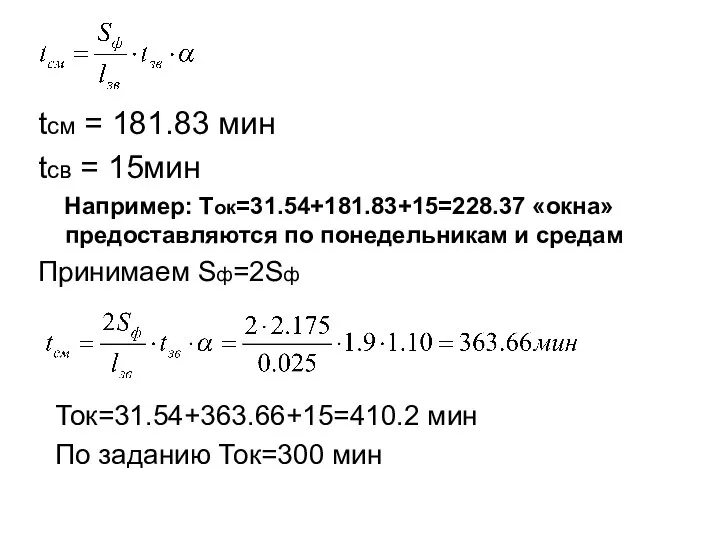

- 88. tсм = 181.83 мин tсв = 15мин Например: Ток=31.54+181.83+15=228.37 «окна» предоставляются по понедельникам и средам Принимаем

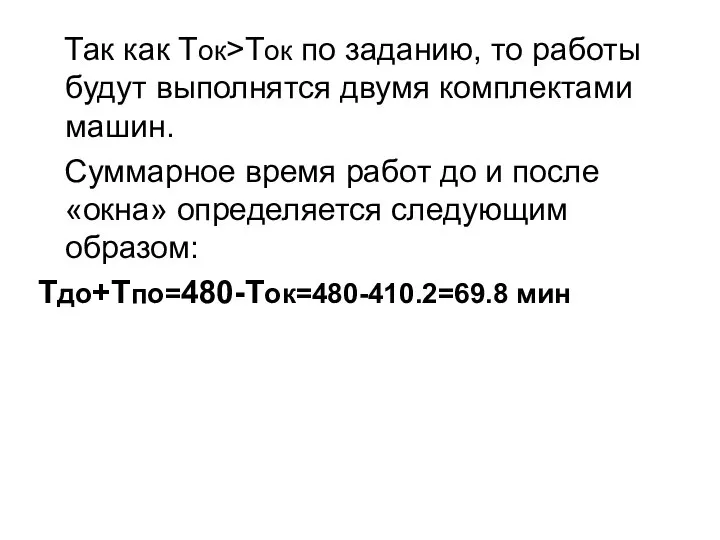

- 89. Так как Ток>Ток по заданию, то работы будут выполнятся двумя комплектами машин. Суммарное время работ до

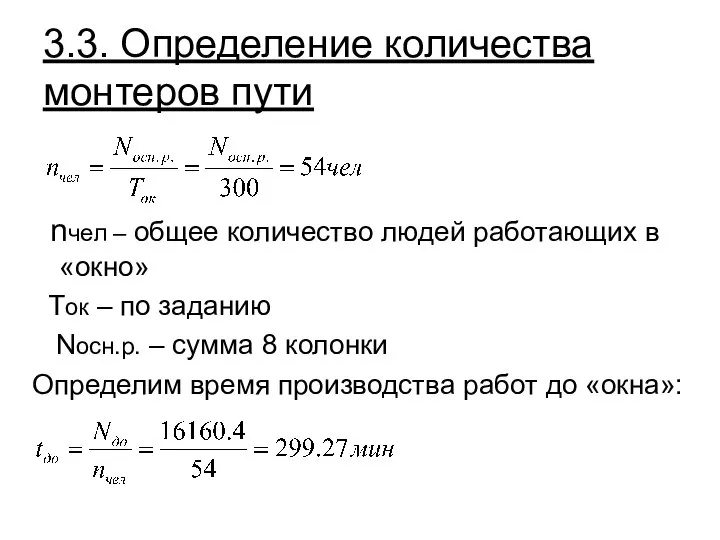

- 90. 3.3. Определение количества монтеров пути nчел – общее количество людей работающих в «окно» Ток – по

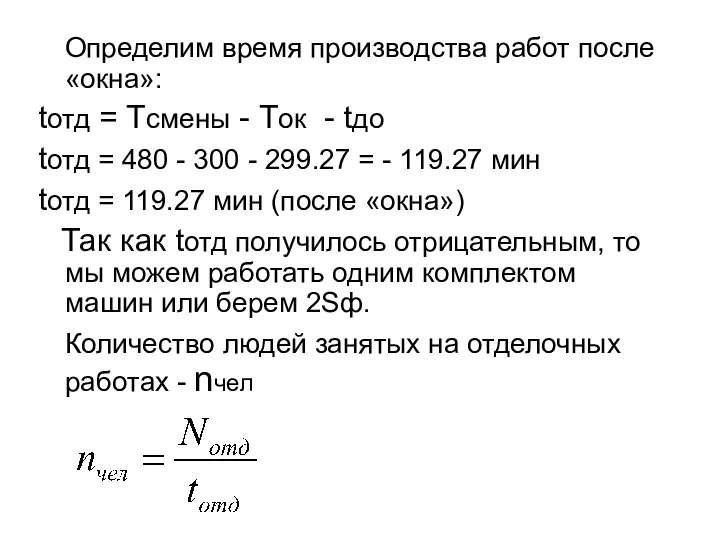

- 91. Определим время производства работ после «окна»: tотд = Тсмены - Ток - tдо tотд = 480

- 97. Скачать презентацию

Переработка нейлоновых сетей. Бизнес-план

Переработка нейлоновых сетей. Бизнес-план Лекции по дисциплине «Информационные системы предприятий» Подготовил доцент В.Н. Египко

Лекции по дисциплине «Информационные системы предприятий» Подготовил доцент В.Н. Египко  Блоки в HTML

Блоки в HTML Имя существительное в латинском языке

Имя существительное в латинском языке Мировая экономика

Мировая экономика  5 лет «Православному детскому саду в честь праведного Симеона Богоприиимца»

5 лет «Православному детскому саду в честь праведного Симеона Богоприиимца» Структура программы на языке Паскаль

Структура программы на языке Паскаль Доменная структура сети

Доменная структура сети Пути экономии энергии

Пути экономии энергии Ограниченная вменяемость в уголовном праве

Ограниченная вменяемость в уголовном праве Работники мед учреждений.pptx

Работники мед учреждений.pptx Расстояние от земли до солнца - презентация для начальной школы_

Расстояние от земли до солнца - презентация для начальной школы_ Паралимпийский чемпион Алексей Ашапатов

Паралимпийский чемпион Алексей Ашапатов Система международных отношений. Подходы к анализу систем международных отношений

Система международных отношений. Подходы к анализу систем международных отношений Имидж делового мужчины

Имидж делового мужчины Основы планирования потребности в материальных ресурсах

Основы планирования потребности в материальных ресурсах Таблицы Данных

Таблицы Данных  Богословие в XX веке

Богословие в XX веке Снятие информации по акустическим (вибрационным) каналам и ее защита

Снятие информации по акустическим (вибрационным) каналам и ее защита Контрреформы: причины и последствия Подготовила Юб 1402: штакина юлия

Контрреформы: причины и последствия Подготовила Юб 1402: штакина юлия  Мезенская роспись Урок изобразительного искусства 7 класс

Мезенская роспись Урок изобразительного искусства 7 класс XML DTD и Пространства имён

XML DTD и Пространства имён Обучение. Видеонаблюдение в умном доме. Ростелеком

Обучение. Видеонаблюдение в умном доме. Ростелеком Международная встречная торговля Подготовила Омельченко Марина, ДС-1

Международная встречная торговля Подготовила Омельченко Марина, ДС-1 Видеорегистратор. Видеокамера

Видеорегистратор. Видеокамера Бухоловская средняя общеобразовательная школа родилась на базе восьмилетней школы в селе Бухолово. Это одна из старейших школ в Ш

Бухоловская средняя общеобразовательная школа родилась на базе восьмилетней школы в селе Бухолово. Это одна из старейших школ в Ш Мировая художественная культура. Культура духовная и материальная

Мировая художественная культура. Культура духовная и материальная Рынок труда

Рынок труда