Содержание

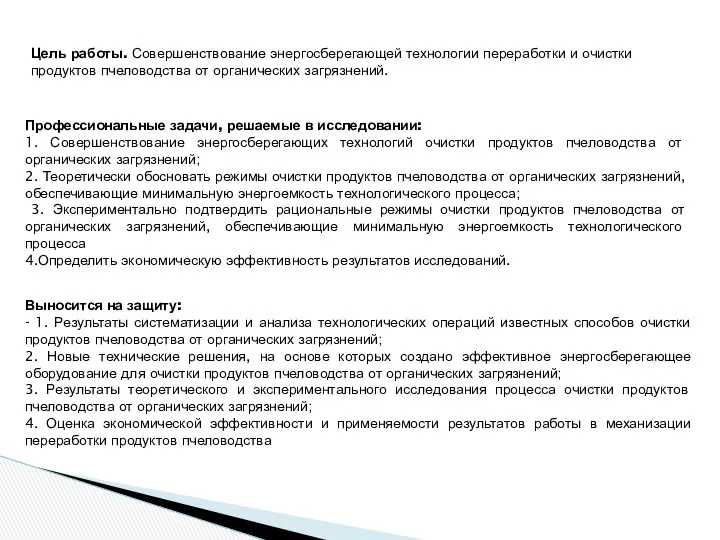

- 2. Выносится на защиту: - 1. Результаты систематизации и анализа технологических операций известных способов очистки продуктов пчеловодства

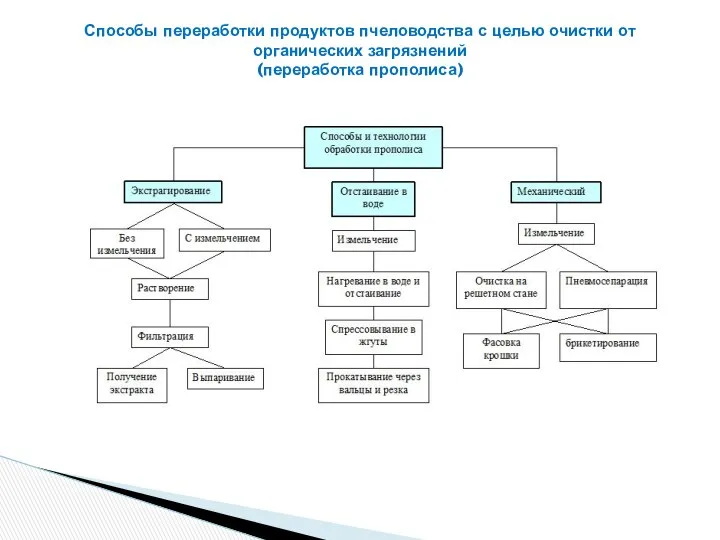

- 3. Способы переработки продуктов пчеловодства с целью очистки от органических загрязнений (переработка прополиса)

- 4. Классификация устройств для измельчения пчелиных сотов

- 5. Схема установки для очистки продуктов пчеловодства от органических загрязнений 1 – корпус рабочей камеры; измельчителя 2

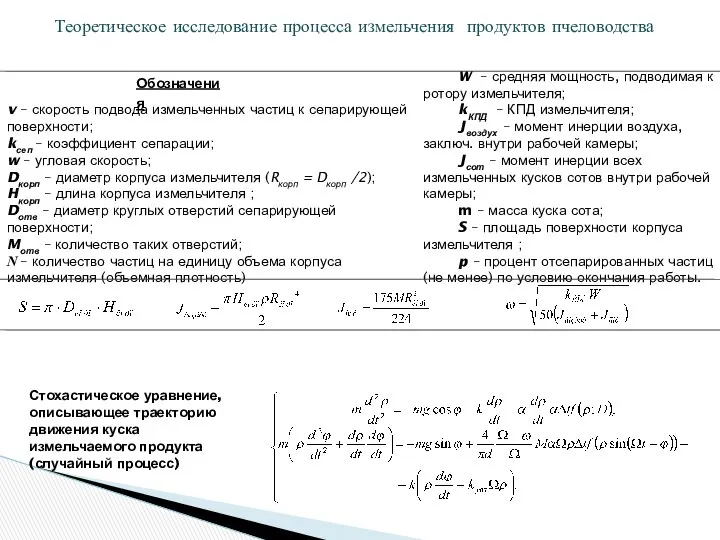

- 6. Теоретическое исследование процесса измельчения продуктов пчеловодства Стохастическое уравнение, описывающее траекторию движения куска измельчаемого продукта (случайный процесс)

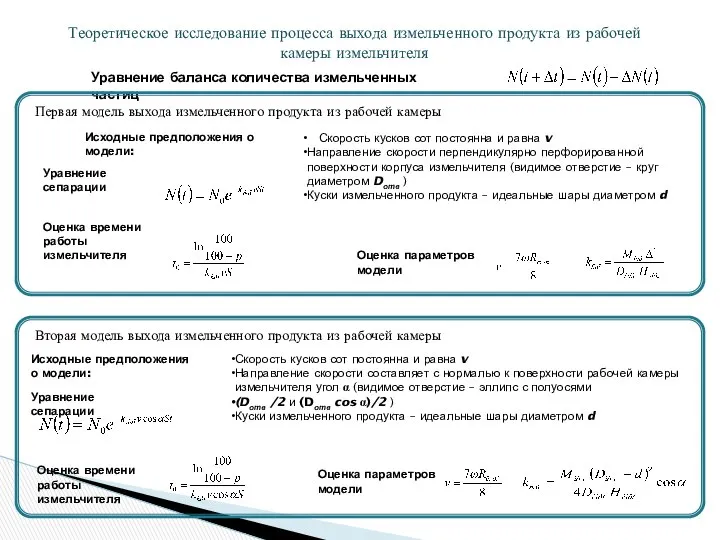

- 7. Первая модель выхода измельченного продукта из рабочей камеры Исходные предположения о модели: Скорость кусков сот постоянна

- 8. ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ Экспериментальное определение рациональных конструктивно-технологических параметров установки Факторы и уровни их варьирования частотой вращения рабочего

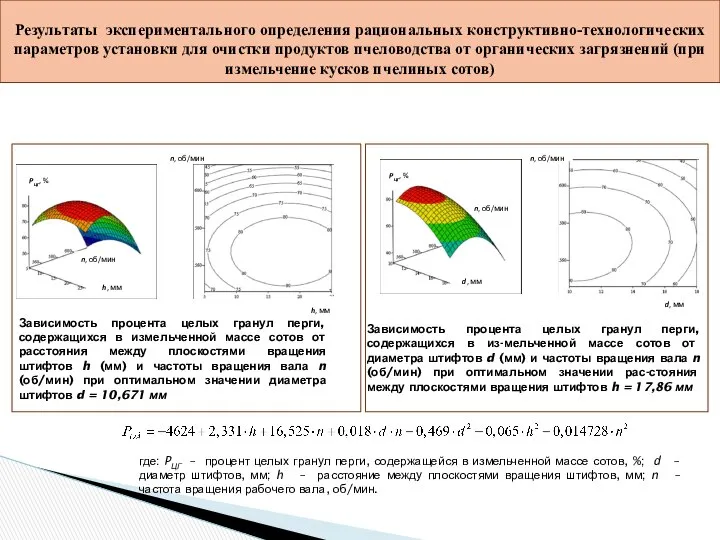

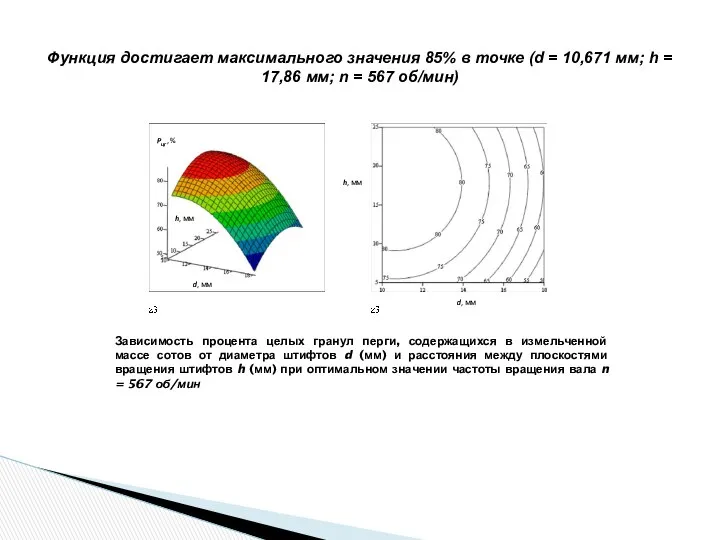

- 9. Результаты экспериментального определения рациональных конструктивно-технологических параметров установки для очистки продуктов пчеловодства от органических загрязнений (при измельчение

- 10. h, мм d, мм Pцг, % Зависимость процента целых гранул перги, содержащихся в измельченной массе сотов

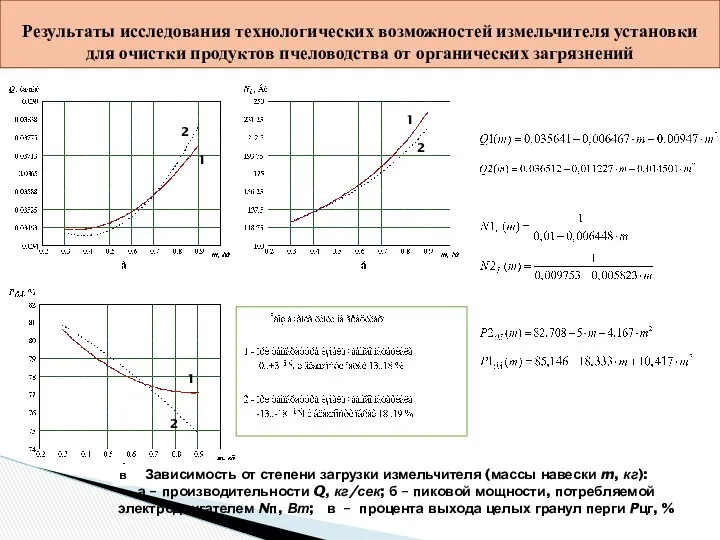

- 11. Результаты исследования технологических возможностей измельчителя установки для очистки продуктов пчеловодства от органических загрязнений Зависимость от степени

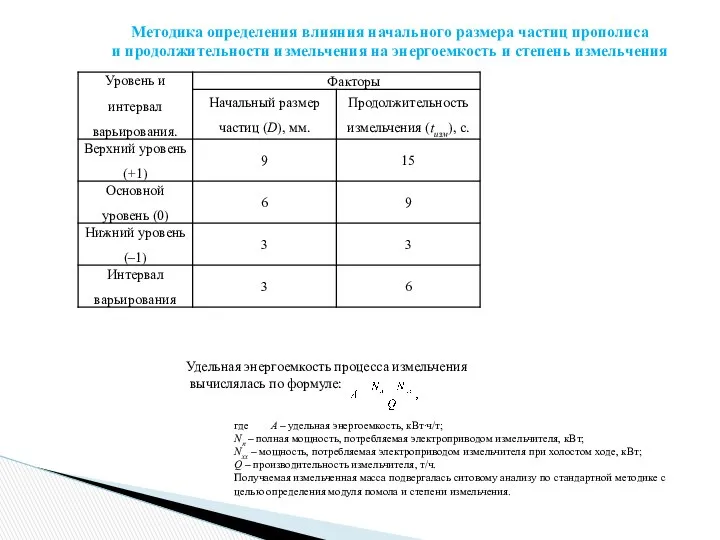

- 12. Методика определения влияния начального размера частиц прополиса и продолжительности измельчения на энергоемкость и степень измельчения Удельная

- 13. Графическая зависимость энергоемкости процесса измельчения прополиса от начального размера частиц и времени измельчения Графическая зависимость степени

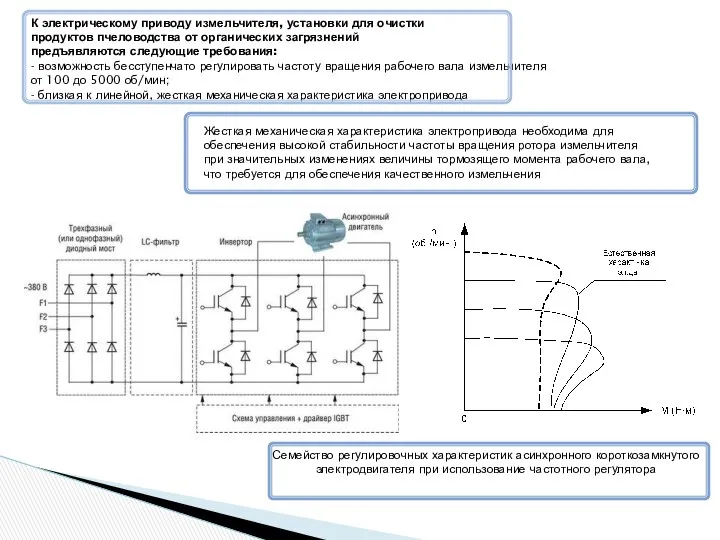

- 14. Семейство регулировочных характеристик асинхронного короткозамкнутого электродвигателя при использование частотного регулятора К электрическому приводу измельчителя, установки для

- 15. Схема замещения и механические характеристики электродвигателя с параллельным возбуждением Схема замещения и механические характеристики электродвигателя с

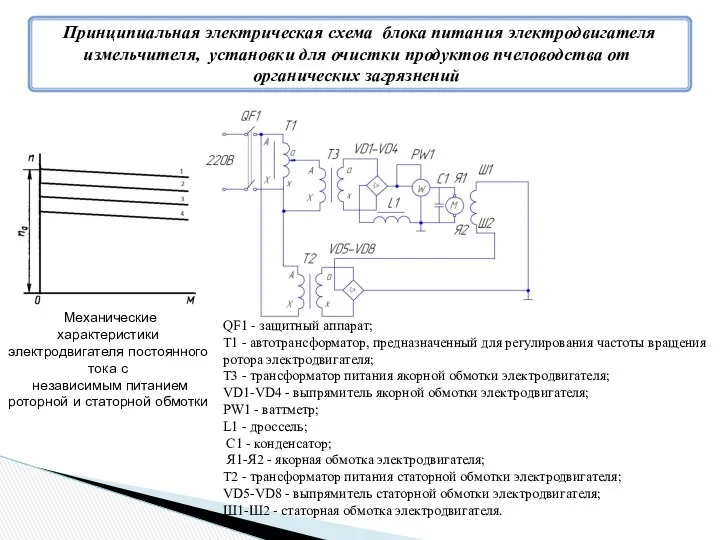

- 16. QF1 - защитный аппарат; T1 - автотрансформатор, предназначенный для регулирования частоты вращения ротора электродвигателя; T3 -

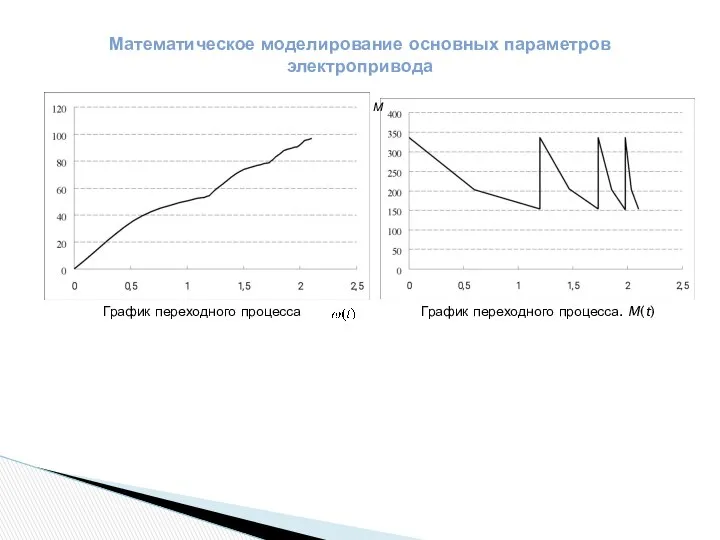

- 17. Математическое моделирование основных параметров электропривода График переходного процесса. M(t) График переходного процесса М

- 18. Экономические показатели

- 19. ЗАКЛЮЧЕНИЕ 1. Срок окупаемости вложений в модернизацию процессов извлечения перги из сотов и переработки прополиса слабо

- 21. Скачать презентацию

Психологические особенности современных детей и подростков (1)

Психологические особенности современных детей и подростков (1) Концепция северо-кавказского молодежного форума «Машук - 2018»

Концепция северо-кавказского молодежного форума «Машук - 2018» Урок «Изучение Мирового океана» в форме игры-путешествия «Тайна пиратского клада» Автор: Осипова Елена Анатольевна, учитель гео

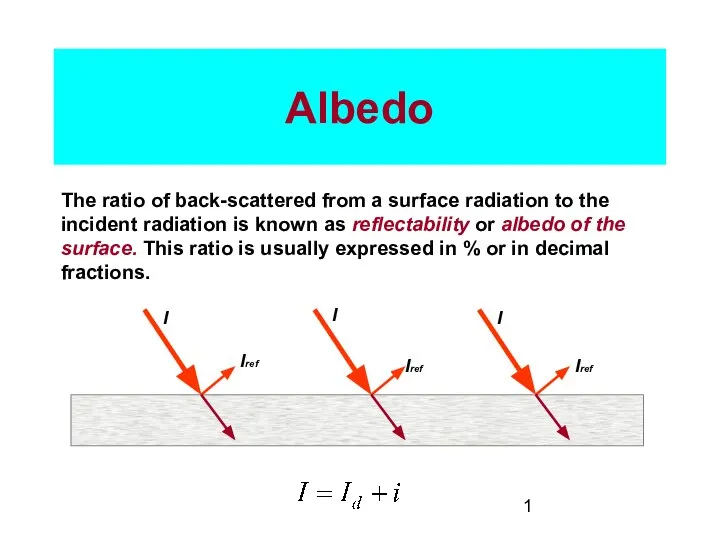

Урок «Изучение Мирового океана» в форме игры-путешествия «Тайна пиратского клада» Автор: Осипова Елена Анатольевна, учитель гео Albedo

Albedo Офис. Мой вариант

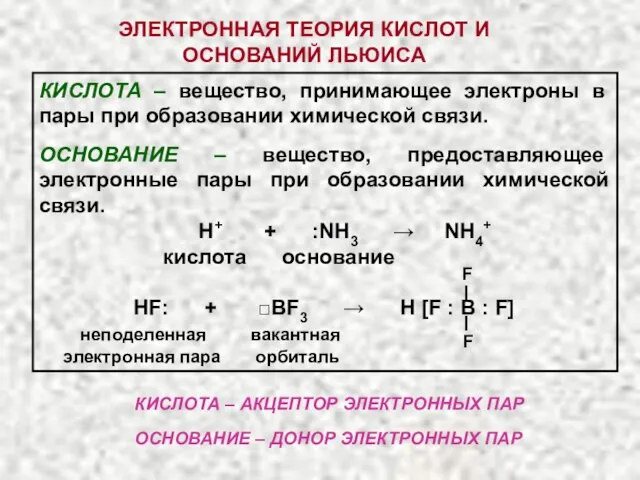

Офис. Мой вариант КИСЛОТА – вещество, принимающее электроны в пары при образовании химической связи. ОСНОВАНИЕ – вещество, предоставляющее электро

КИСЛОТА – вещество, принимающее электроны в пары при образовании химической связи. ОСНОВАНИЕ – вещество, предоставляющее электро Презентация по алгебре Квадратное уравнение

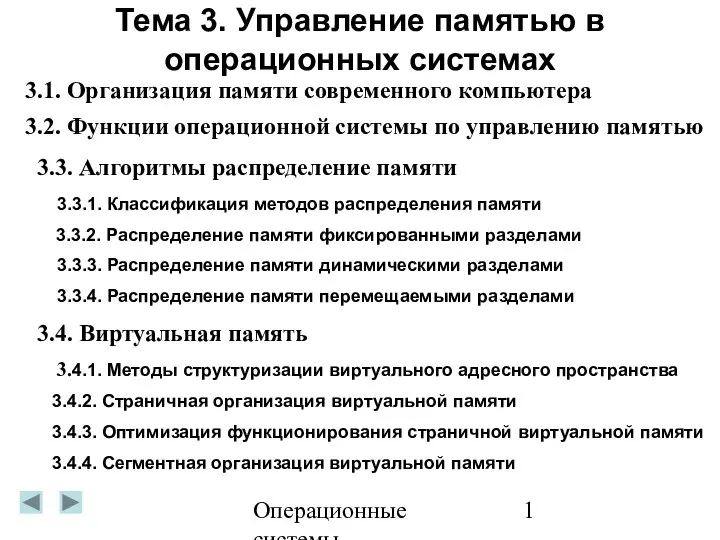

Презентация по алгебре Квадратное уравнение  Управление памятью в операционных системах

Управление памятью в операционных системах Microelectromechanical Systems (MEMS) An introduction

Microelectromechanical Systems (MEMS) An introduction Русский модернизм в архитектуре Ученица 11-б класса Шарапова Татьяна

Русский модернизм в архитектуре Ученица 11-б класса Шарапова Татьяна Деньги, кредит, банки Кафедра «Финансы и налоги» Бондаренко Татьяна Николаевна

Деньги, кредит, банки Кафедра «Финансы и налоги» Бондаренко Татьяна Николаевна  презентация _короткая_УП

презентация _короткая_УП философы Средневековья и Нового времени

философы Средневековья и Нового времени Категория материи

Категория материи Standard set of additional conveniences in a private house

Standard set of additional conveniences in a private house О бюджетных стратегиях в субъектах

О бюджетных стратегиях в субъектах  Государственное регулирование предпринимательской деятельности

Государственное регулирование предпринимательской деятельности Спортивные сооружения в городской и сельской местности

Спортивные сооружения в городской и сельской местности Презентация Суждение

Презентация Суждение Презентация Ермак

Презентация Ермак Статические реле

Статические реле Восточноафриканское государство Сомали

Восточноафриканское государство Сомали Инженерно-геологические изыскания

Инженерно-геологические изыскания Проектирование высоконагруженных систем. Лекция №1

Проектирование высоконагруженных систем. Лекция №1 Специализированные таможни: оперативная, базовая, энергетическая, акцизная

Специализированные таможни: оперативная, базовая, энергетическая, акцизная  Стрепетов Григорий Михайловичгвардии лейтенант, командир роты 222 –го гвардейского стрелкового полка

Стрепетов Григорий Михайловичгвардии лейтенант, командир роты 222 –го гвардейского стрелкового полка сложение 2

сложение 2 Силовые трансформаторы

Силовые трансформаторы