Обоснование предлагаемых мероприятий

Проблема поиска решений в сфере энергосбережения наиболее актуальна

на данный момент. Вторичными энергоресурсами располагают большинство отраслей промышленности, имеющие теплотехнологические установки, особенно, высоко-температурные.

Современный уровень развития производства и техники дает возможность за счет использования ВЭР сократить потери энергии до 10… 15 % от расхода первич-ных топливно-энергетических ресурсов.

Стекловаренная промышленность – одна из самых энергоемких отраслей. Поэтому после печи, как правило, используют те или иные теплоутилизационные установки, чаще всего, регенеративные воздухоподогреватели. Но даже после них отходящие газы имеют достаточно высокую температуру и нередко сбрасываются в окружающую среду. Таким образом теряется большой энергетический потенциал, что не только невыгодно экономически, но и приводит к загрязнению окружающей среды

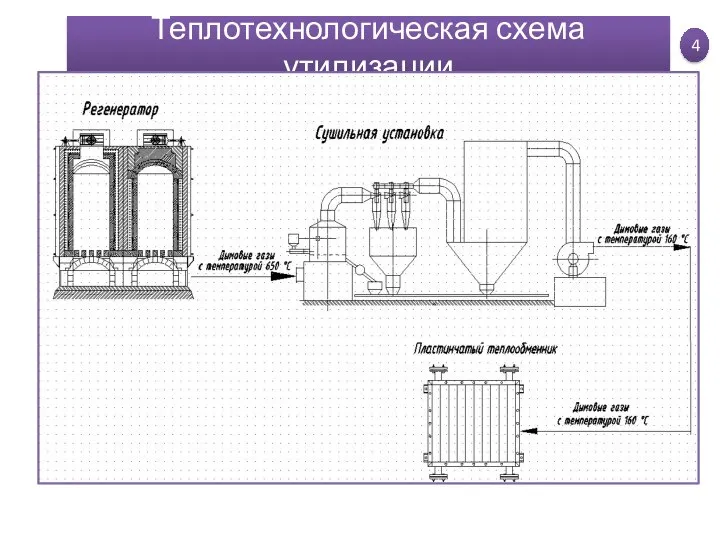

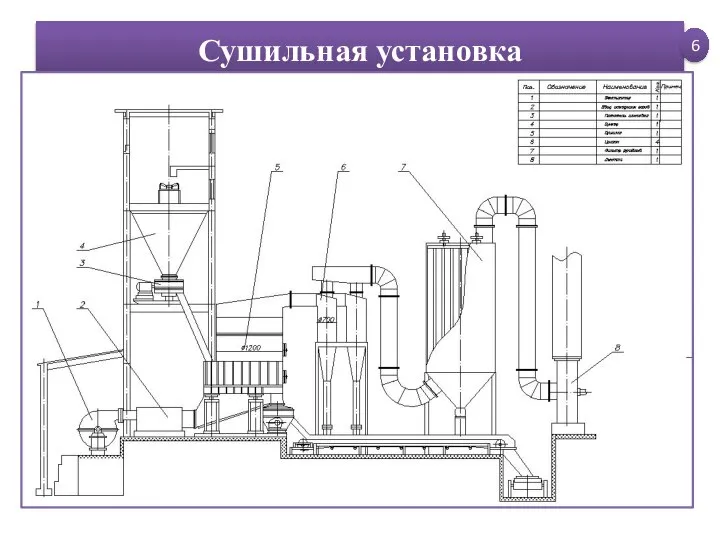

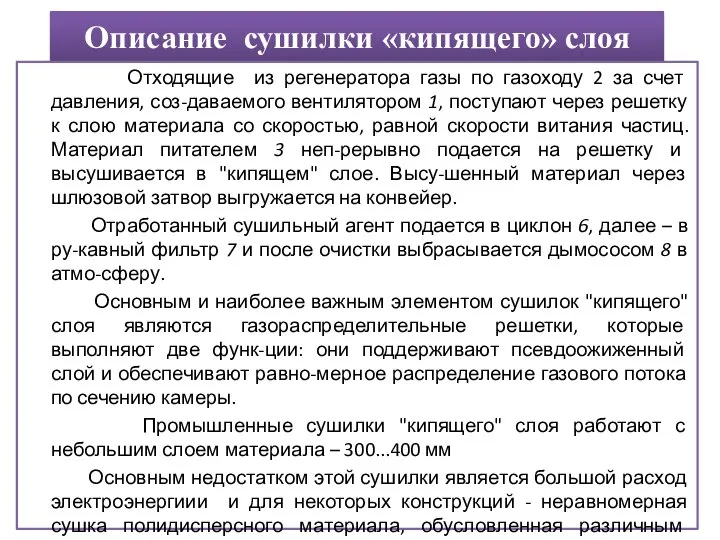

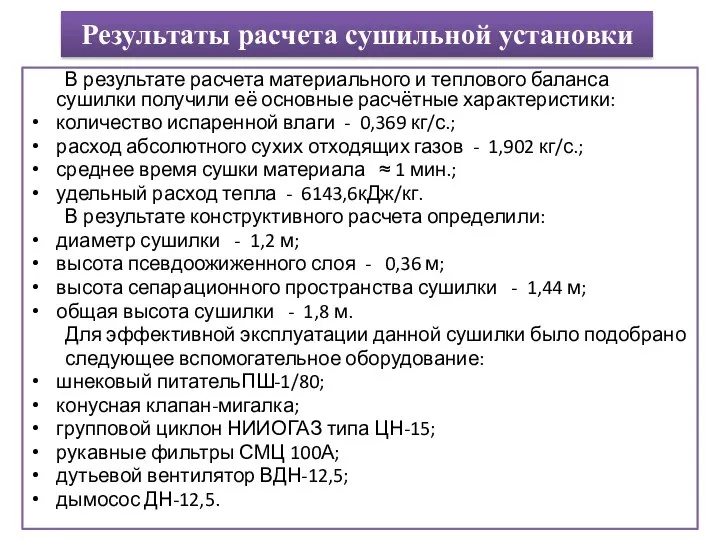

Мы предлагаем следующую схему. Отработанные дымовые газы, после регене-раторов стекловаренных печей с температурой 650оС используются в сушилке для сушки кварцевого песка, необходимого в технологии стекла.

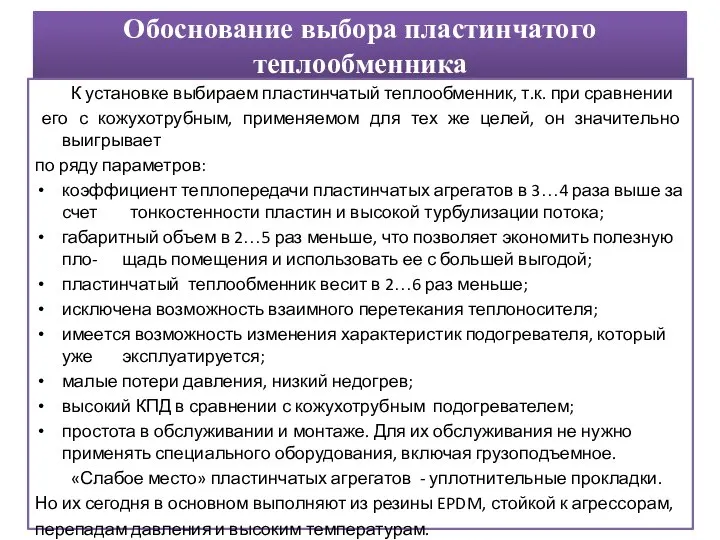

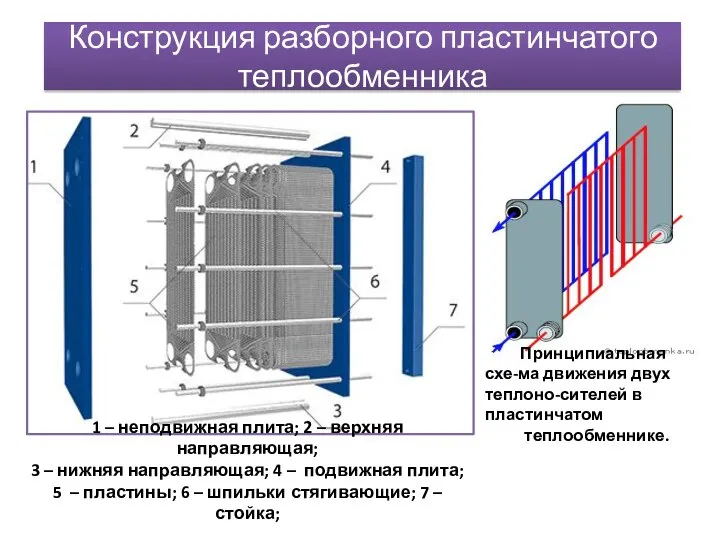

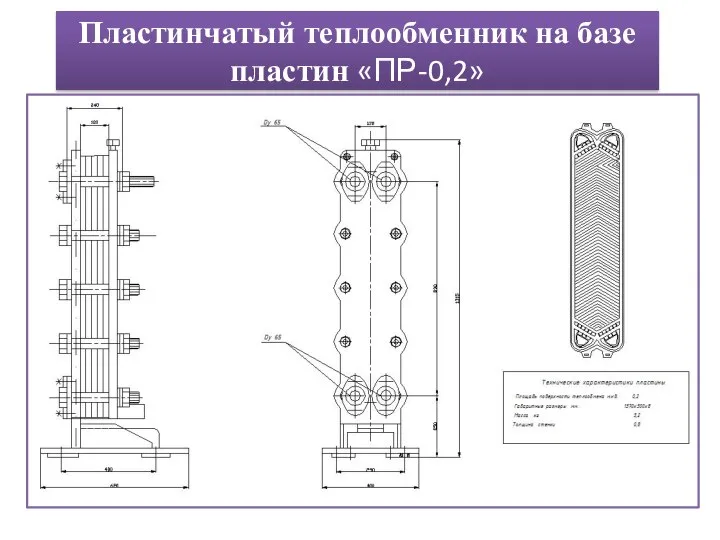

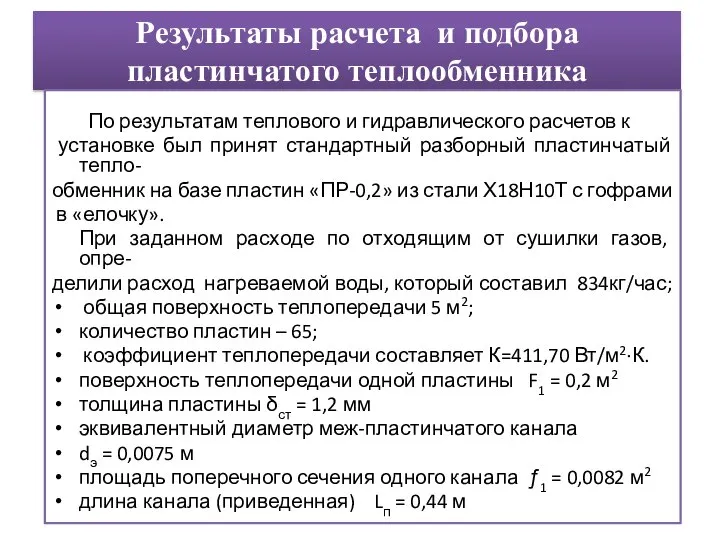

Выходящие из сушилки, отработанные газы с температурой 160оС будут пода-ваться в пластинчатый теплообменник для подогрева воды, которая будет исполь-зоваться в системе горячего водоснабжения производственного корпуса (слайд 4).

3

Экологические традиции нашей школы

Экологические традиции нашей школы Охрана животных

Охрана животных Экология. Межвидовые взаимоотношения организмов. Виды биотических взаимоотношений

Экология. Межвидовые взаимоотношения организмов. Виды биотических взаимоотношений Экологические проблемы Кузбасса

Экологические проблемы Кузбасса Популяционная экология

Популяционная экология Проблема охраны окружающей среды в Воронежской области

Проблема охраны окружающей среды в Воронежской области Як люди забруднюють воду

Як люди забруднюють воду Сортировка и переработка отходов

Сортировка и переработка отходов Утилизация моторных масел

Утилизация моторных масел Қоршаған ортаны қорғау әмір тіршілігінің кауінеіздігі

Қоршаған ортаны қорғау әмір тіршілігінің кауінеіздігі Экологическая безопасность

Экологическая безопасность Экологические проблемы Земли

Экологические проблемы Земли Автомобиль и экология

Автомобиль и экология Бытовой мусор – это серьёзно

Бытовой мусор – это серьёзно Экологические ситуации для младших школьников

Экологические ситуации для младших школьников Экология города: проблемы и пути их разрешения

Экология города: проблемы и пути их разрешения Влияние техногенных и экологических катастроф

Влияние техногенных и экологических катастроф Как человек изменил Землю (фотографии)

Как человек изменил Землю (фотографии) Вода, ее физические свойства, гигиеническое и экологическое значение. Лекция 4

Вода, ее физические свойства, гигиеническое и экологическое значение. Лекция 4 Факторы среды, их положительные и отрицательные характеристики, влияние на здоровье человека

Факторы среды, их положительные и отрицательные характеристики, влияние на здоровье человека Экологическая безопасность

Экологическая безопасность Экологическая экспертиза

Экологическая экспертиза Лекарственные растения Башкортостана из Красной Книги (2 класс)

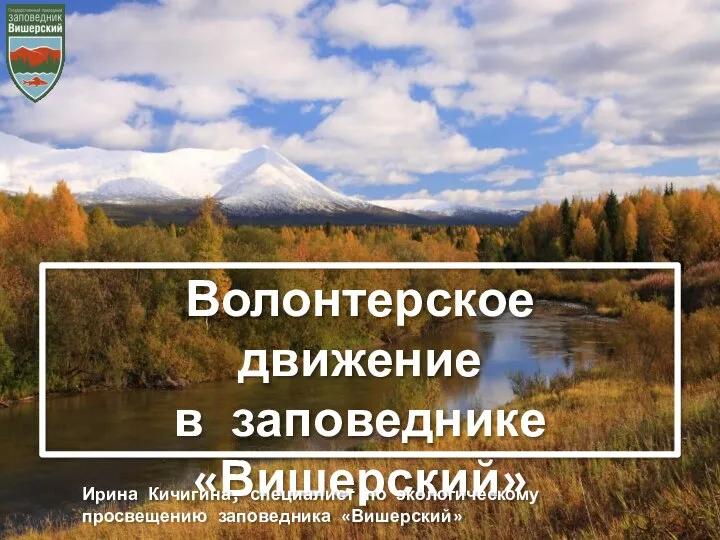

Лекарственные растения Башкортостана из Красной Книги (2 класс) Волонтерское движение в заповеднике Вишерский

Волонтерское движение в заповеднике Вишерский Классный час в рамках конкурса Эколидер. 7 класс

Классный час в рамках конкурса Эколидер. 7 класс Экологический календарь

Экологический календарь Учение В.И. Вернадского о биосфере и ноосфере

Учение В.И. Вернадского о биосфере и ноосфере Вторая жизнь пищевых отходов

Вторая жизнь пищевых отходов