Содержание

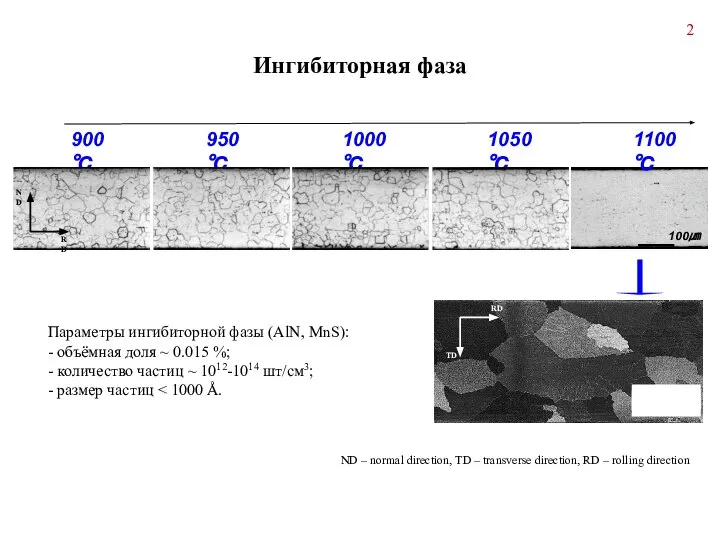

- 2. 900℃ 950℃ 1000℃ 1050℃ 1100℃ 100㎛ Ингибиторная фаза Параметры ингибиторной фазы (AlN, MnS): - объёмная доля

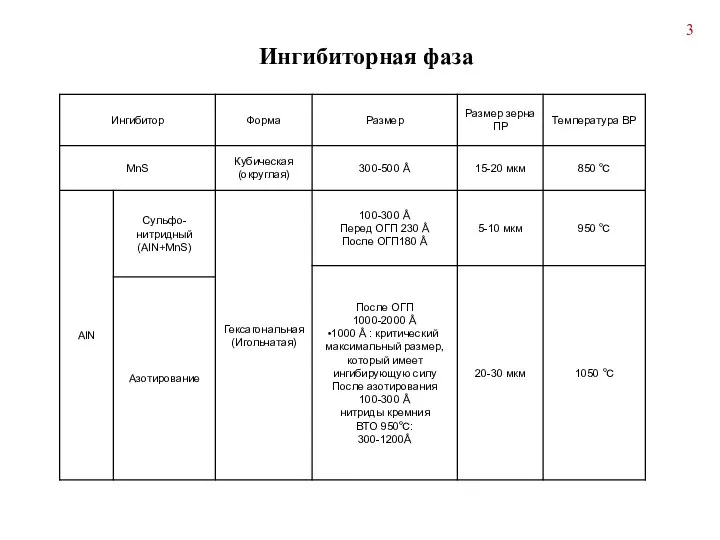

- 3. Ингибиторная фаза

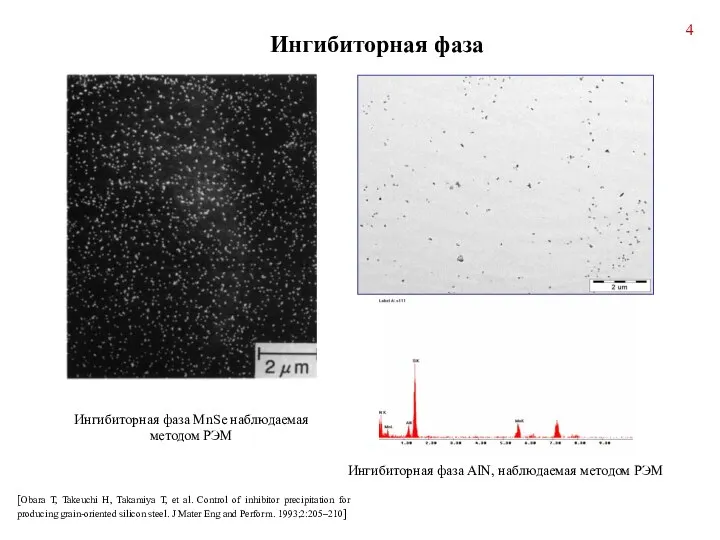

- 4. Ингибиторная фаза [Obara T, Takeuchi H, Takamiya T, et al. Control of inhibitor precipitation for producing

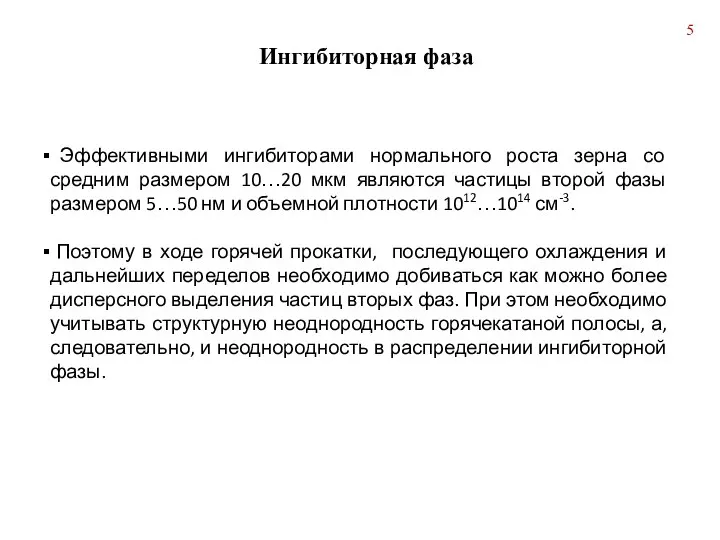

- 5. Ингибиторная фаза Эффективными ингибиторами нормального роста зерна со средним размером 10…20 мкм являются частицы второй фазы

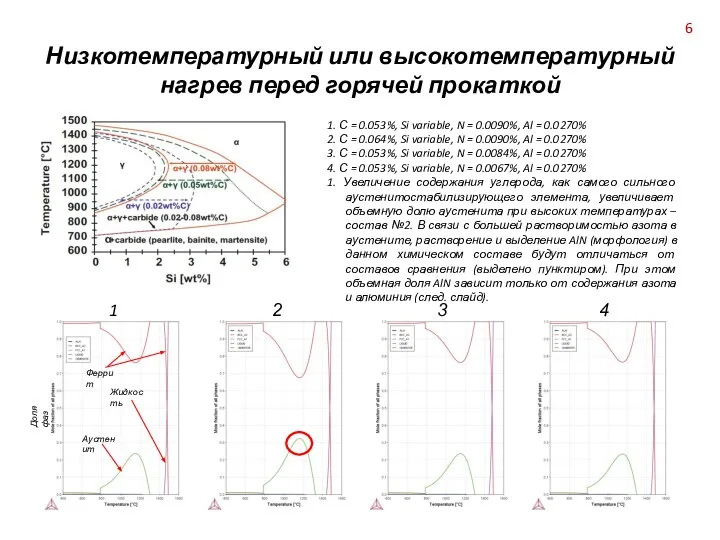

- 6. Низкотемпературный или высокотемпературный нагрев перед горячей прокаткой 1. С = 0.053%, Si variable, N = 0.0090%,

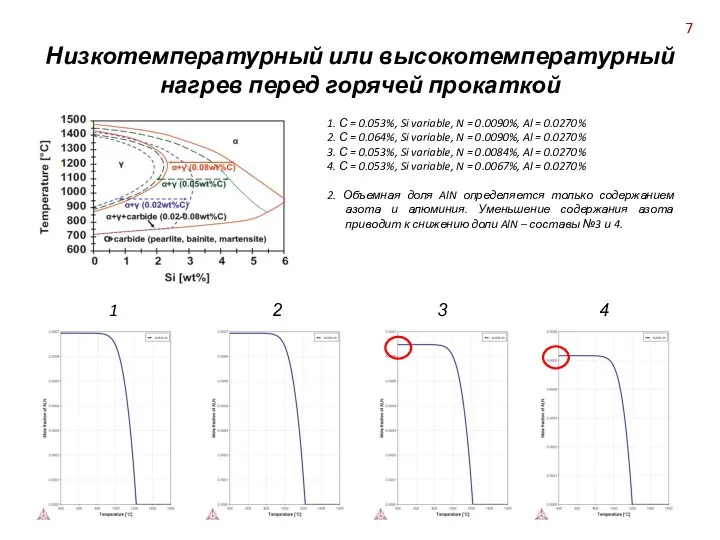

- 7. Низкотемпературный или высокотемпературный нагрев перед горячей прокаткой 1. С = 0.053%, Si variable, N = 0.0090%,

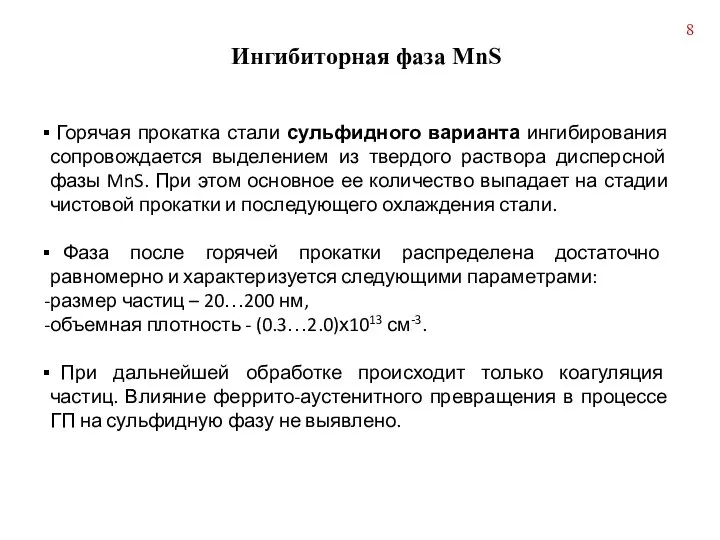

- 8. Ингибиторная фаза MnS Горячая прокатка стали сульфидного варианта ингибирования сопровождается выделением из твердого раствора дисперсной фазы

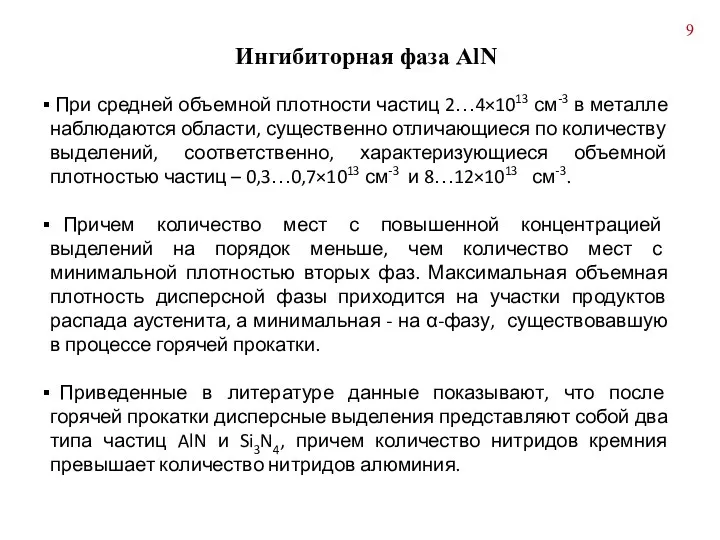

- 9. Ингибиторная фаза AlN При средней объемной плотности частиц 2…4×1013 см-3 в металле наблюдаются области, существенно отличающиеся

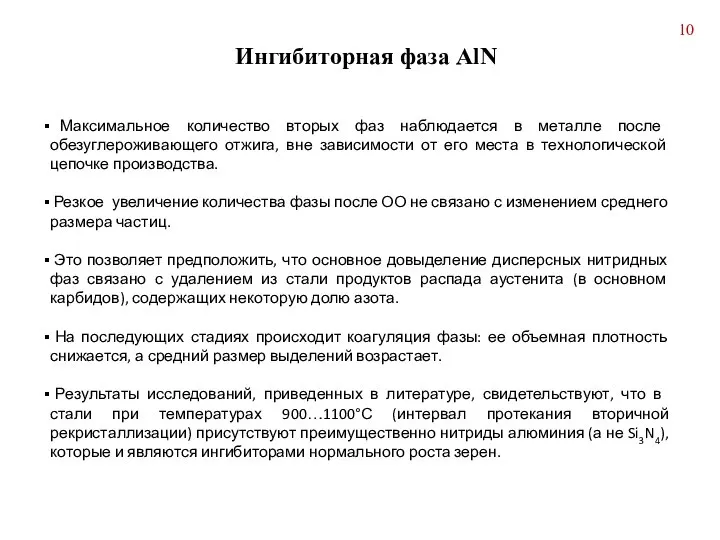

- 10. Ингибиторная фаза AlN Максимальное количество вторых фаз наблюдается в металле после обезуглероживающего отжига, вне зависимости от

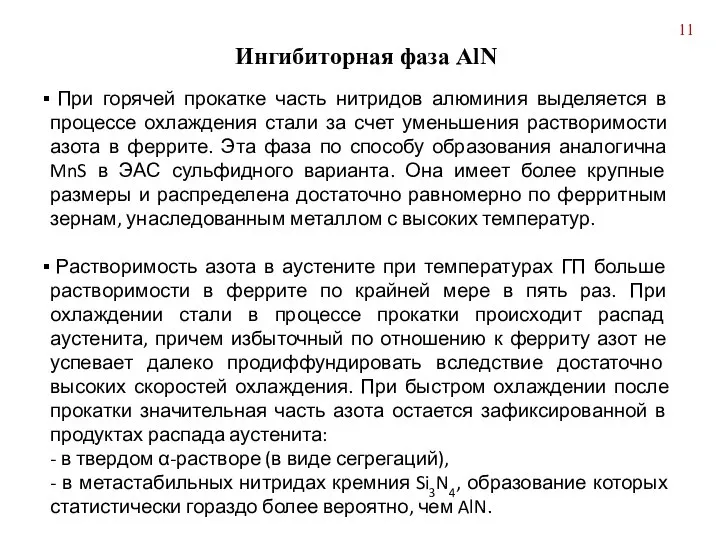

- 11. Ингибиторная фаза AlN При горячей прокатке часть нитридов алюминия выделяется в процессе охлаждения стали за счет

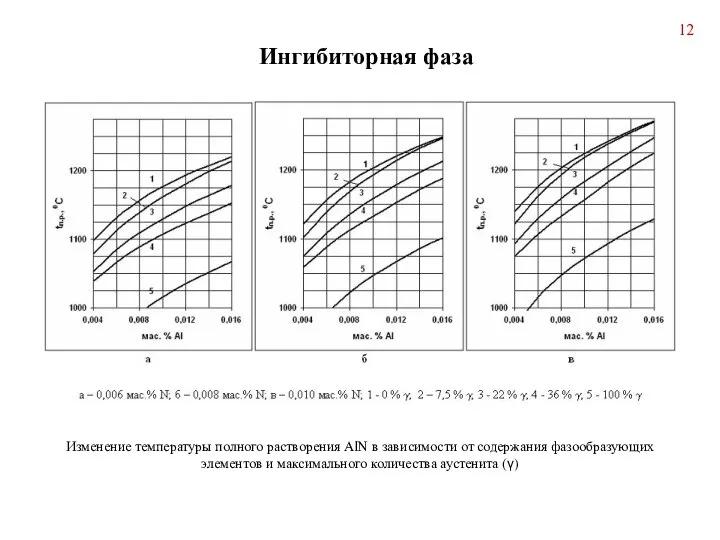

- 12. Ингибиторная фаза Изменение температуры полного растворения AlN в зависимости от содержания фазообразующих элементов и максимального количества

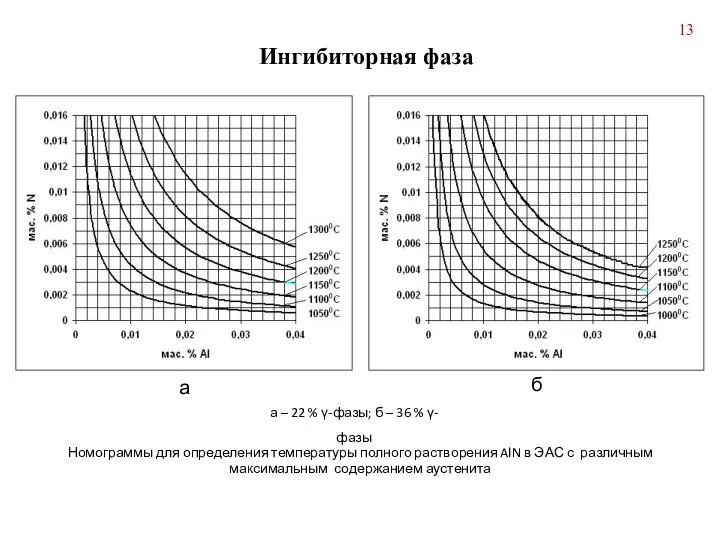

- 13. Ингибиторная фаза Номограммы для определения температуры полного растворения AlN в ЭАС с различным максимальным содержанием аустенита

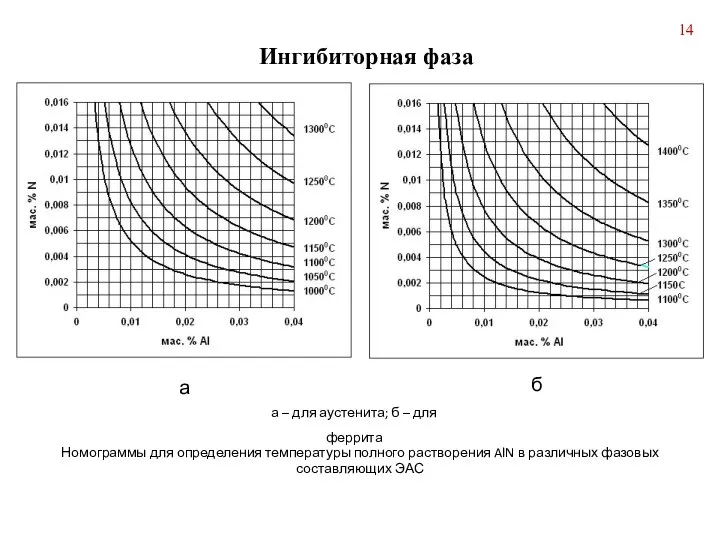

- 14. Ингибиторная фаза Номограммы для определения температуры полного растворения AlN в различных фазовых составляющих ЭАС а –

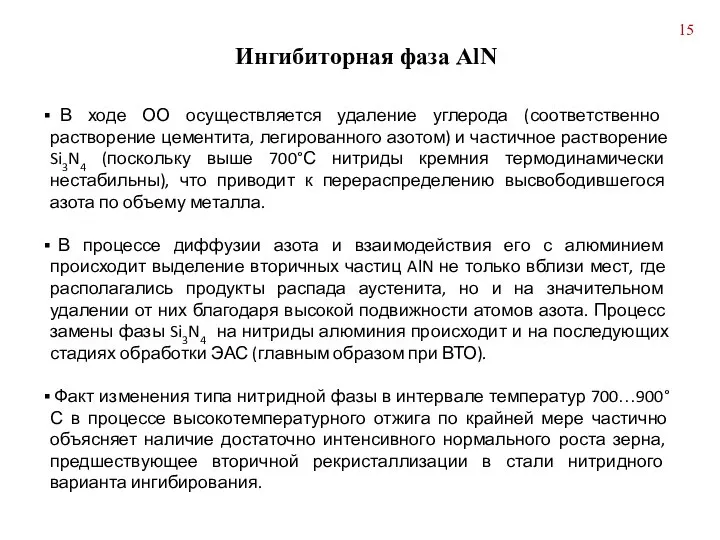

- 15. Ингибиторная фаза AlN В ходе ОО осуществляется удаление углерода (соответственно растворение цементита, легированного азотом) и частичное

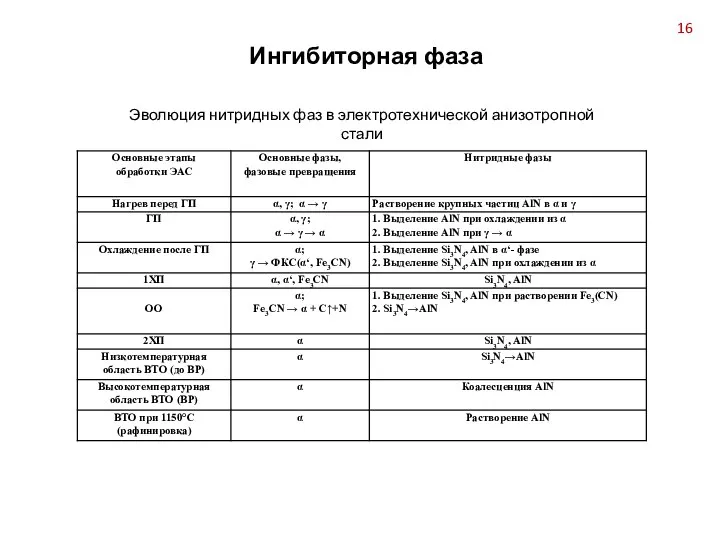

- 16. Ингибиторная фаза Эволюция нитридных фаз в электротехнической анизотропной стали

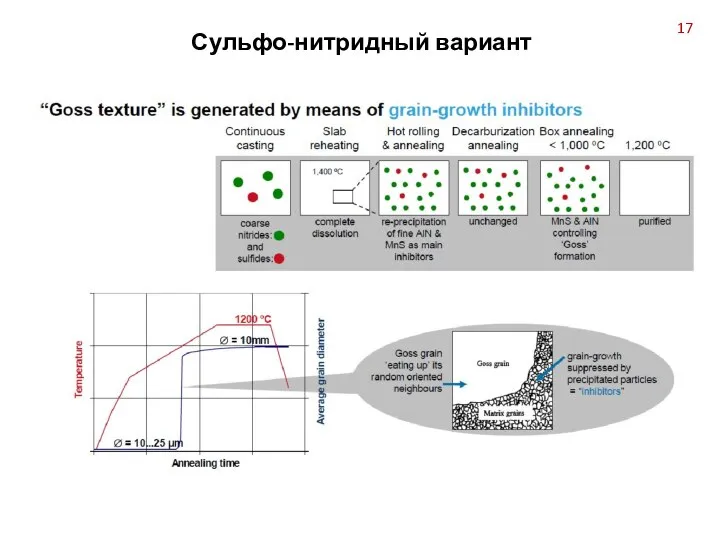

- 17. Сульфо-нитридный вариант

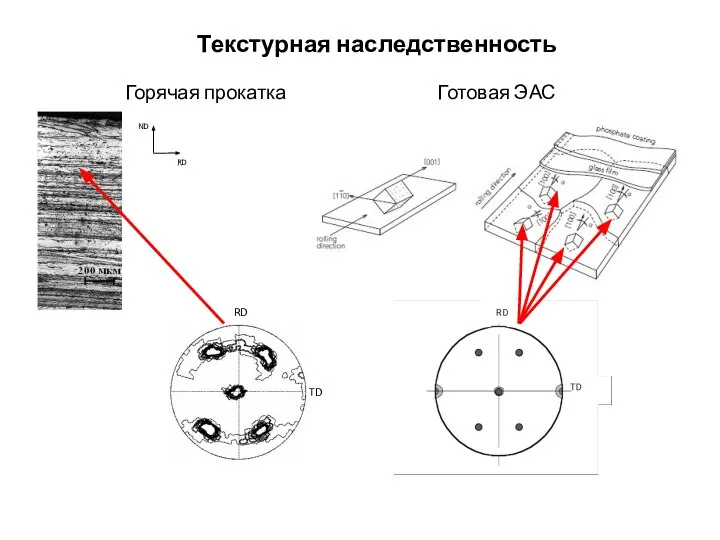

- 18. RD TD Текстурная наследственность Горячая прокатка Готовая ЭАС

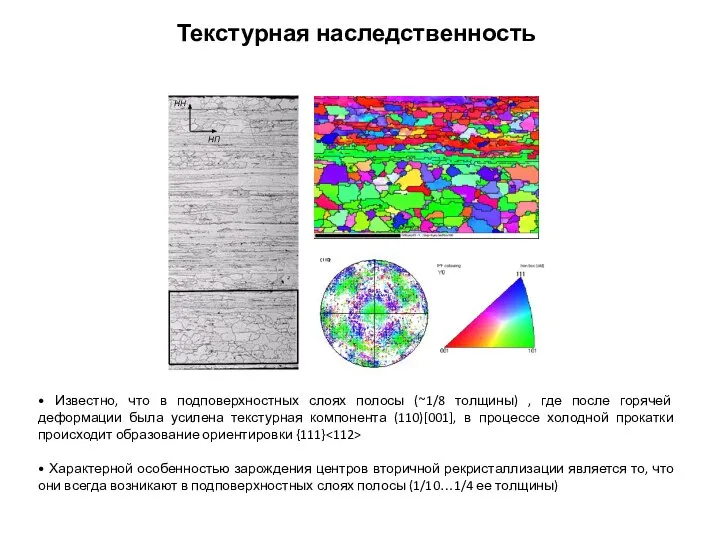

- 19. • Характерной особенностью зарождения центров вторичной рекристаллизации является то, что они всегда возникают в подповерхностных слоях

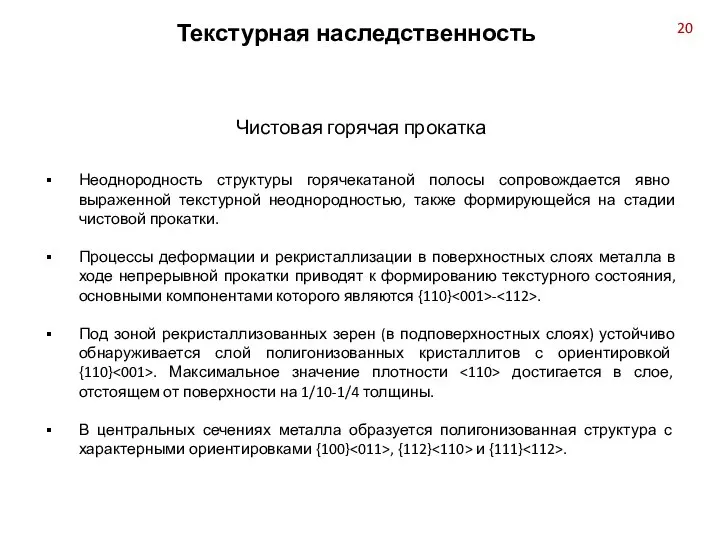

- 20. Неоднородность структуры горячекатаной полосы сопровождается явно выраженной текстурной неоднородностью, также формирующейся на стадии чистовой прокатки. Процессы

- 21. Получение острой ребровой ориентировки в подповерхностных зонах горячекатаного подката ЭАС является принципиально важным с точки зрения

- 22. Влияние химического состава и температуры нагрева слябов на формирование структуры и текстуры ЭАС в процессе горячей

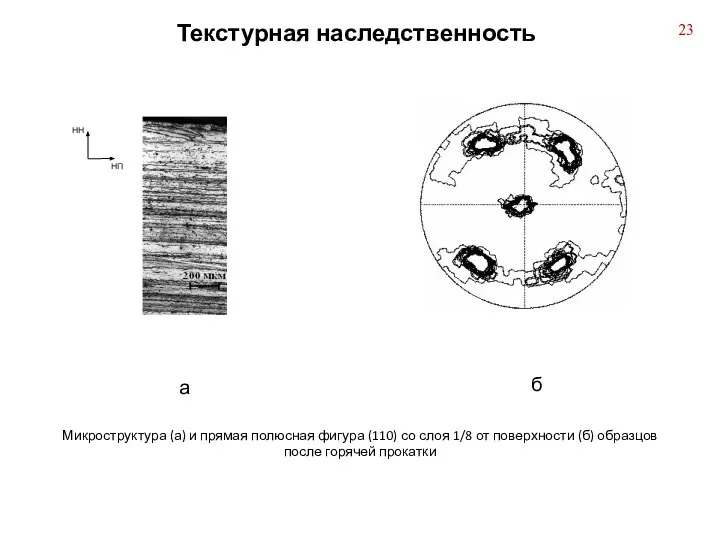

- 23. Микроструктура (а) и прямая полюсная фигура (110) со слоя 1/8 от поверхности (б) образцов после горячей

- 24. Полиморфное превращение интенсифицирует процесс рекристаллизации, в результате которого в подповерхностных слоях полосы текстура деформации {110} заменяется

- 25. Микроструктуры и текстуры подката электротехнической анизотропной стали с различным содержанием углерода а, б, в – микроструктуры

- 26. Наличие углерода в твердом растворе позволяет при горячей прокатке частично сохранить текстуру деформации (110)[001], за счет

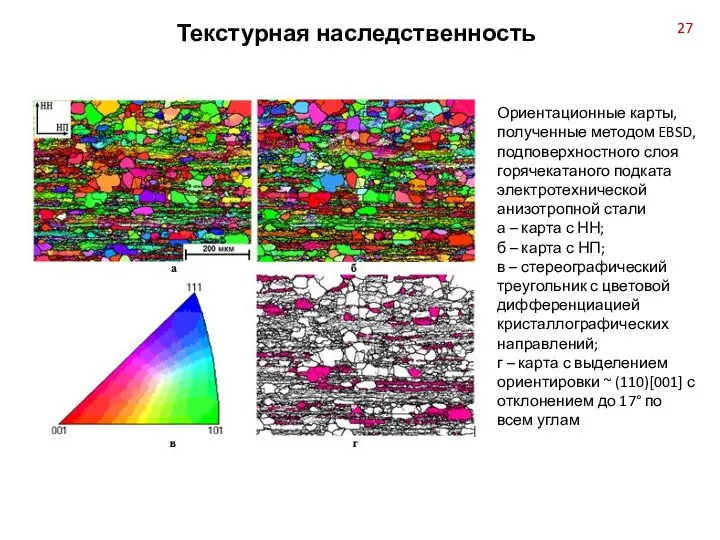

- 27. Ориентационные карты, полученные методом EBSD, подповерхностного слоя горячекатаного подката электротехнической анизотропной стали а – карта с

- 28. Микроструктура горячекатаной электротехнической анизотропной стали в слое, отстоящем от поверхности на 1/8 толщины полосы а –

- 29. Пластическая деформация вызывает в металле структурные изменения, которые условно можно разделить на три группы: 1) изменение

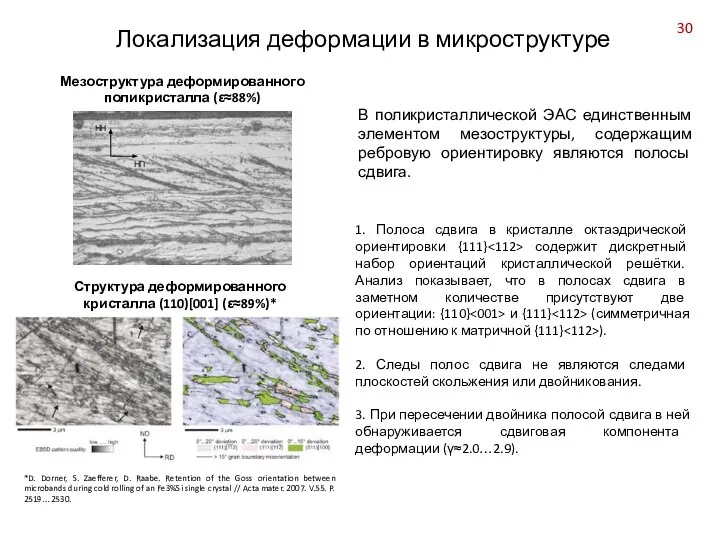

- 30. *D. Dorner, S. Zaefferer, D. Raabe. Retention of the Goss orientation between microbands during cold rolling

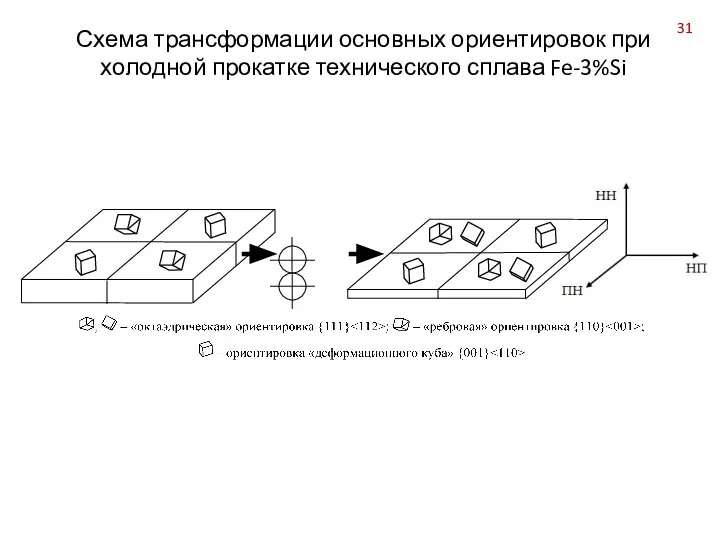

- 31. Схема трансформации основных ориентировок при холодной прокатке технического сплава Fe-3%Si

- 32. Текстурная наследственность

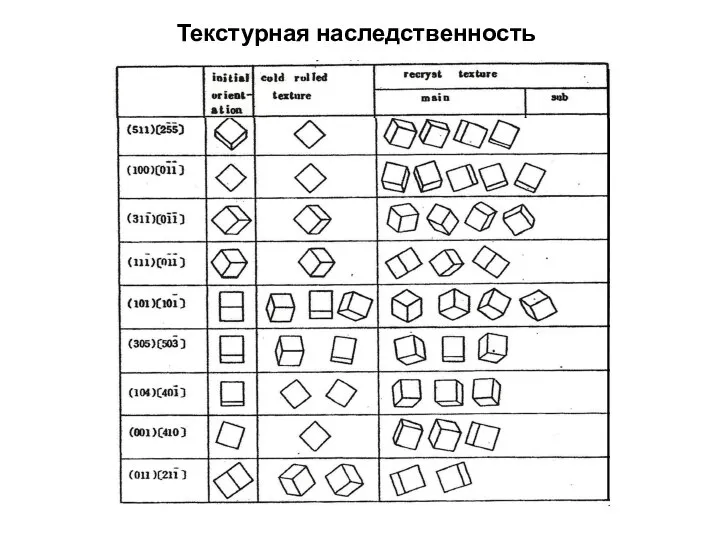

- 33. Текстурная наследственность

- 34. Текстурная наследственность

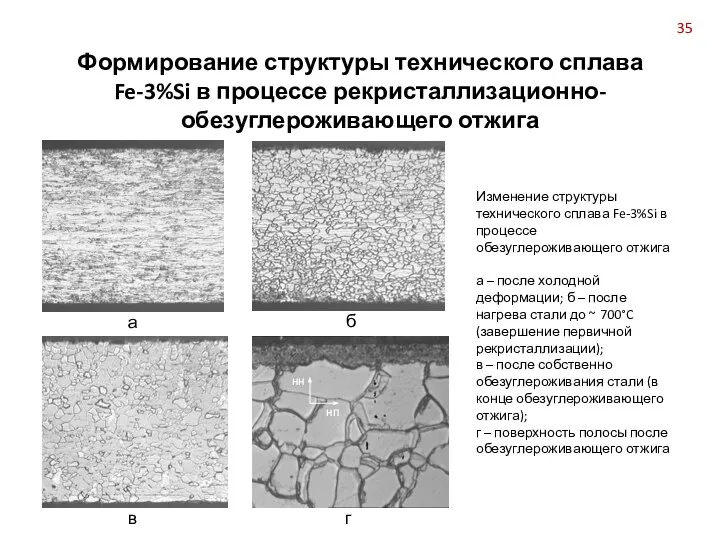

- 35. Формирование структуры технического сплава Fe-3%Si в процессе рекристаллизационно-обезуглероживающего отжига а б в г Изменение структуры технического

- 36. После завершения ПР в металле обычно реализуется нормальный рост зерен или собирательная рекристаллизация – равномерное увеличение

- 37. Текстура ПР во всех случаях описывается теми же ориентировками, что и текстура деформации, но характеризующимися большим

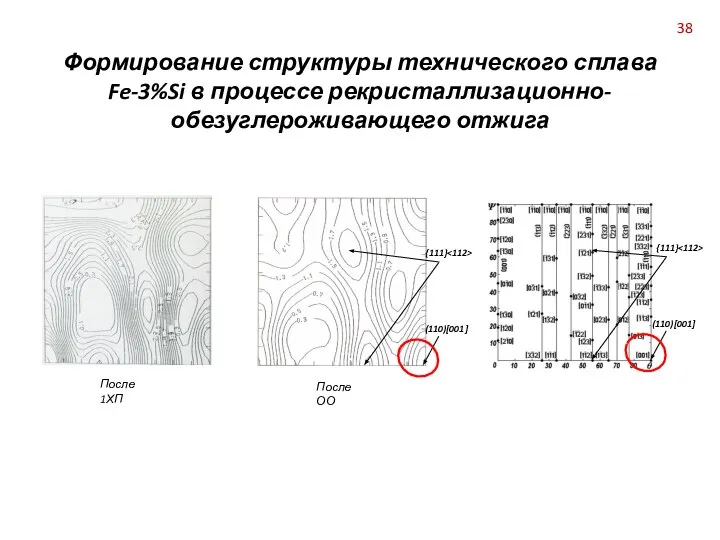

- 38. Формирование структуры технического сплава Fe-3%Si в процессе рекристаллизационно-обезуглероживающего отжига После ОО После 1ХП

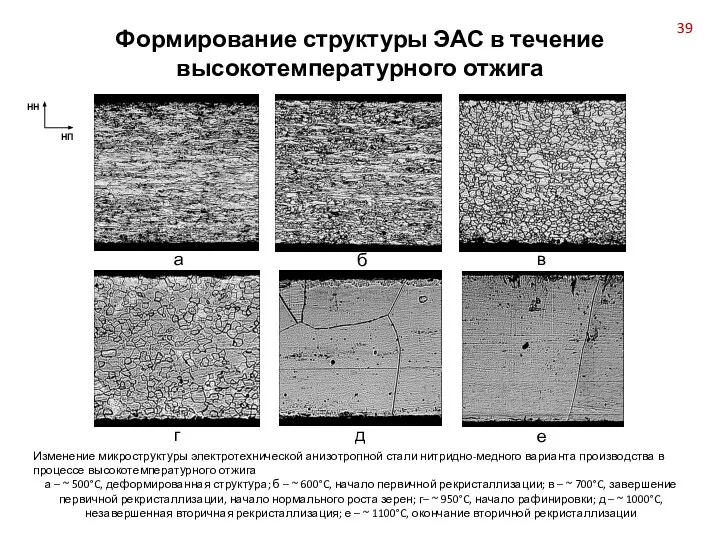

- 39. Формирование структуры ЭАС в течение высокотемпературного отжига Изменение микроструктуры электротехнической анизотропной стали нитридно-медного варианта производства в

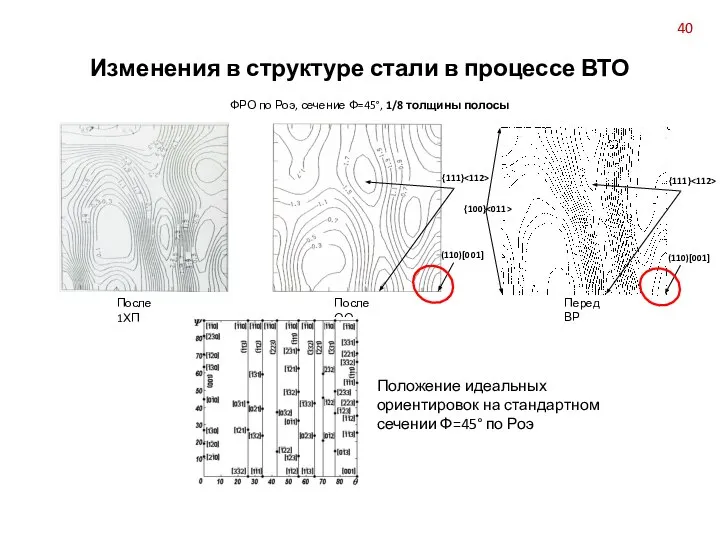

- 40. Изменения в структуре стали в процессе ВТО ФРО по Роэ, сечение Ф=45°, 1/8 толщины полосы После

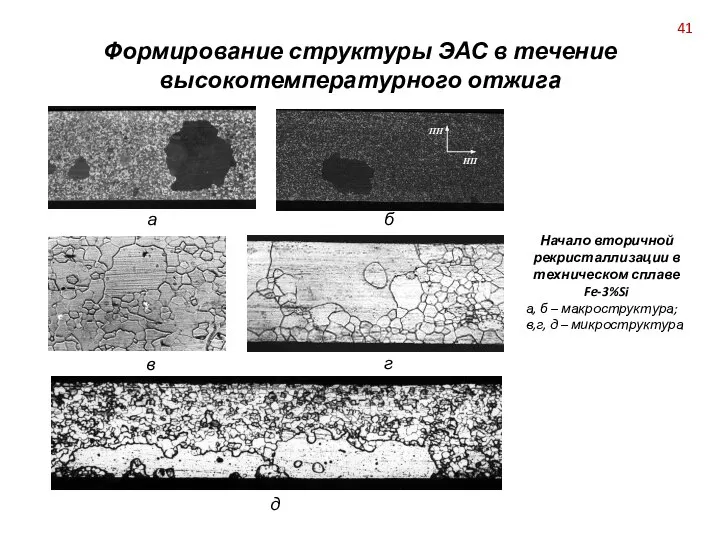

- 41. Формирование структуры ЭАС в течение высокотемпературного отжига Начало вторичной рекристаллизации в техническом сплаве Fe-3%Si а, б

- 42. Текстурная наследственность Схематическое изображение поперечного сечения листа ЭАС, показывающее зарождение и рост вторичнорекристаллизованных зерен ребровой ориентировки

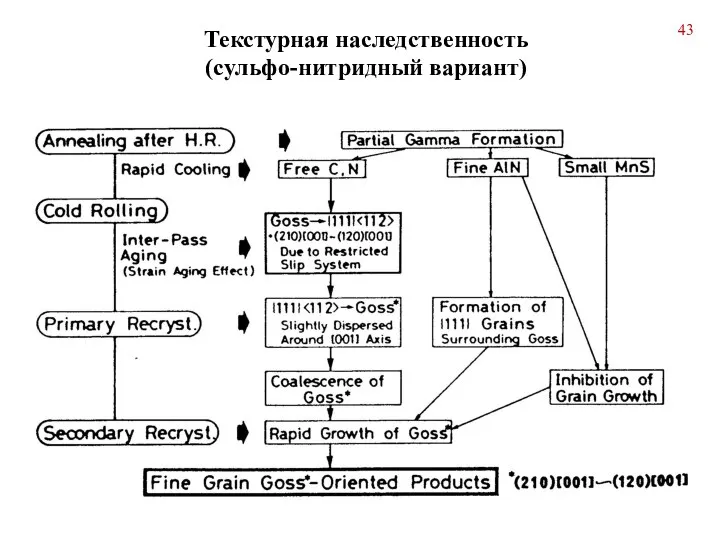

- 43. Текстурная наследственность (сульфо-нитридный вариант)

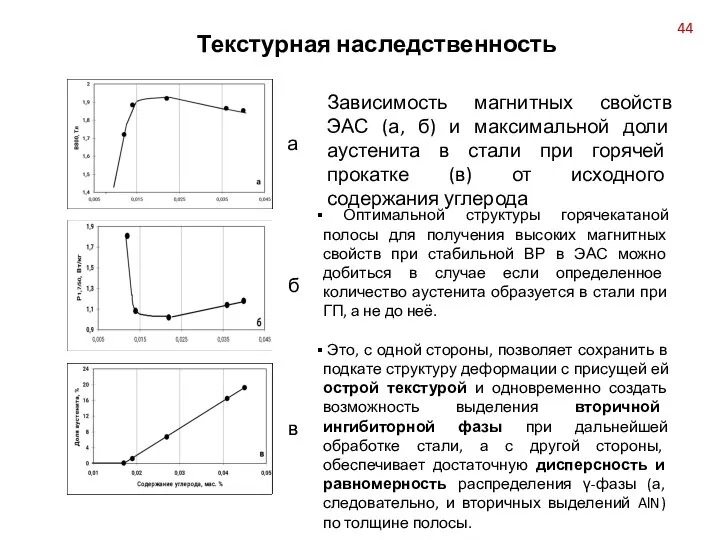

- 44. Зависимость магнитных свойств ЭАС (а, б) и максимальной доли аустенита в стали при горячей прокатке (в)

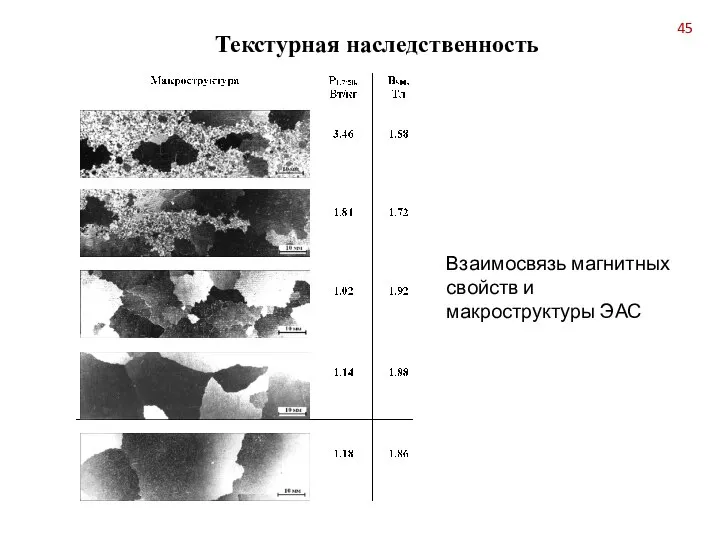

- 45. Текстурная наследственность Взаимосвязь магнитных свойств и макроструктуры ЭАС

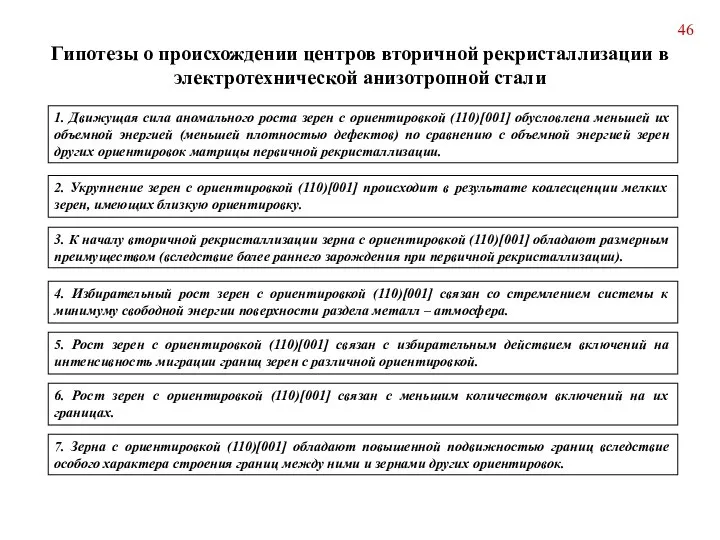

- 46. Гипотезы о происхождении центров вторичной рекристаллизации в электротехнической анизотропной стали

- 48. Скачать презентацию

Мгновенные источники тепла

Мгновенные источники тепла Взаимодействие гамма-излучения с веществом

Взаимодействие гамма-излучения с веществом Оптические приборы

Оптические приборы Радиоактивное загрязнение территории

Радиоактивное загрязнение территории Открытие и применение закона всемирного тяготения

Открытие и применение закона всемирного тяготения Равновесие тел урок физики, 10 класс

Равновесие тел урок физики, 10 класс Структура и спектрально-люминесцентные характеристики керамики Y2O3:Er

Структура и спектрально-люминесцентные характеристики керамики Y2O3:Er Движение по окружности

Движение по окружности Волны Эллиотта

Волны Эллиотта Аттестационная работа. Использование конструктора LEGO. Технология и физика во внеурочной деятельности

Аттестационная работа. Использование конструктора LEGO. Технология и физика во внеурочной деятельности Линзы

Линзы Свойства электромагнитных излучений, спектр излучений, области их применения

Свойства электромагнитных излучений, спектр излучений, области их применения Звук

Звук Использование информационных технологий в школьном лабораторном эксперименте: определение ускорения свободного падения

Использование информационных технологий в школьном лабораторном эксперименте: определение ускорения свободного падения Динаміка матеріальної точки та поступального руху

Динаміка матеріальної точки та поступального руху Транспортные системы ОФ. Расчет пирамидального бункера

Транспортные системы ОФ. Расчет пирамидального бункера Простейшие движения твердых тел

Простейшие движения твердых тел Нейтронно-физические эксперименты в физике ядерных реакторов

Нейтронно-физические эксперименты в физике ядерных реакторов Биофизика и ее место в естествознании. Физическая сущность методов диагностики, применяемых в медицине и ветеринарии

Биофизика и ее место в естествознании. Физическая сущность методов диагностики, применяемых в медицине и ветеринарии Квантовая физика- раздел современной физики, в котором изучаются свойства, строение атомов и молекул, движение и взаимодействи

Квантовая физика- раздел современной физики, в котором изучаются свойства, строение атомов и молекул, движение и взаимодействи Решение задач. Подготовка к контрольной работе №8 по теме «Световые явления»

Решение задач. Подготовка к контрольной работе №8 по теме «Световые явления» Гравиметрия. Гравитационное поле

Гравиметрия. Гравитационное поле Властивості рідин. Поверхневий натяг

Властивості рідин. Поверхневий натяг  Термодинамикалық заң

Термодинамикалық заң Улучшение технико-экономичиских показателей при эксплуатации судовой энергетической установки

Улучшение технико-экономичиских показателей при эксплуатации судовой энергетической установки Принцип действия и КПД тепловых двигателей

Принцип действия и КПД тепловых двигателей Статика. «Дайте мне точку опоры, и я подниму Землю!»

Статика. «Дайте мне точку опоры, и я подниму Землю!» Материя и цвет. Свет

Материя и цвет. Свет