Содержание

- 2. СТРУКТУРА АЭРОДИНАМИЧЕСКОГО ИСПЫТАТЕЛЬНОГО КОМПЛЕКСА Современный аэродинамический испытательный комплекс включает ряд функциональных, структур, обеспечивающих получение результата испытания

- 3. В структуру аэродинамического испытательного комплекса входят: — аэродинамическая груба (АДТ), представляющая собой испытательную установи, в рабочей

- 4. Моделирование условий испытания в аэродинамических трубах Моделирование условий испытания в аэродинамических трубах связано с необходимо стью

- 5. На первом этапе в соответствии с целями и задачами исследования тщательно анализируется априорная информация для правильного

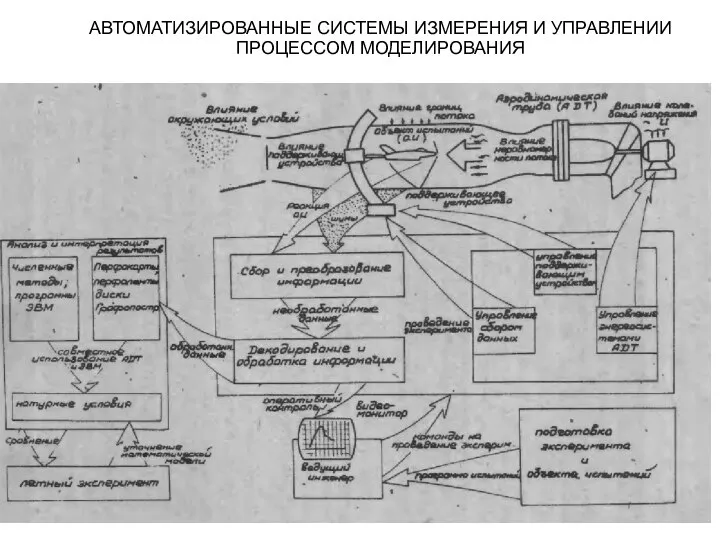

- 6. АВТОМАТИЗИРОВАННЫЕ СИСТЕМЫ ИЗМЕРЕНИЯ И УПРАВЛЕНИИ ПРОЦЕССОМ МОДЕЛИРОВАНИЯ

- 7. АВТОМАТИЗИРОВАННЫЕ СИСТЕМЫ ИЗМЕРЕНИЯ И УПРАВЛЕНИИ ПРОЦЕССОМ МОДЕЛИРОВАНИЯ Аэродинамические испытания характеризуются; одновременностью измерения множества разнообразных физических вели-чин,

- 8. В соответствии с этими требованиями и определился облик измерительных систем третьего поколения, используемых в аэродинамических трубах

- 9. В ИС последовательной структуры измерительную информацию получают с помощью одного канала измерения. Если измеряемая величина распределена

- 10. ИС параллельной стуктуры используются Для измерения множества однородных и разнородных физических величин аэродинамического эксперимента. В этом

- 11. Метрологическое обеспечение аэродинамических испытаний Основой метрологического обеспечения аэродинамических испытаний является метрологическая аттестация аэродинамического испытательного комплекса с

- 13. Метрологическая аттестация измерительных каналов ИИС . При формировании измерительных каналов ИИС определяют метрологические характеристики не только

- 14. 1-я зона включает ИВК, в состав которого входит измерительный коммутатор (ИК), аналого-цифровой преобразователь (АЦП) и ЭВМ

- 15. Метрологические испытания каналов измерения и управления включают: метрологические исследования с целью установления допустимых пределов отклонений их

- 16. Метрологическая аттестация аэродинамической трубы Метрологическая аттестация аэродинамической трубы включает аттестацию геометрических параметров аэродинамического контура аттестацию параметров

- 17. Аттестация воздушного потока При аттестации воздушного потока в контрольных сечениях, рабочей части аэродинамических труб малых дозвуковых

- 18. Аттестация приемников воздушного давления Аттестация приемников воздушного давления (ПВД) проводится методом сличения аттестуемого приемника с образцовым

- 20. Скачать презентацию

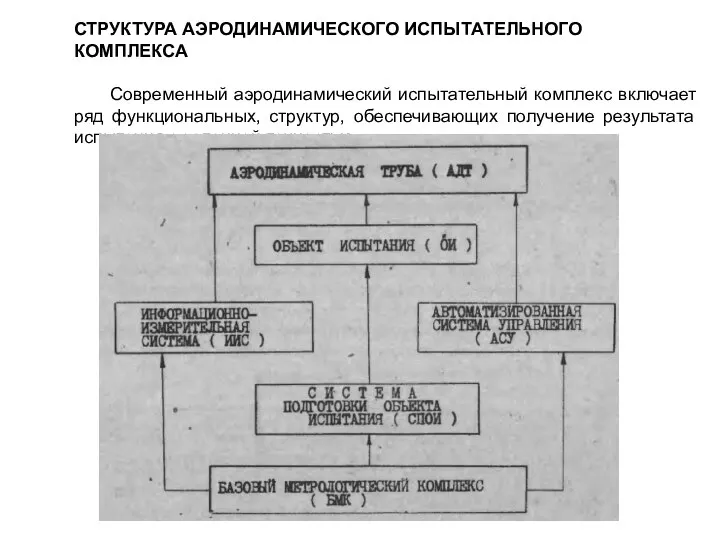

СТРУКТУРА АЭРОДИНАМИЧЕСКОГО ИСПЫТАТЕЛЬНОГО КОМПЛЕКСА

Современный аэродинамический испытательный комплекс включает ряд функциональных, структур,

СТРУКТУРА АЭРОДИНАМИЧЕСКОГО ИСПЫТАТЕЛЬНОГО КОМПЛЕКСА

Современный аэродинамический испытательный комплекс включает ряд функциональных, структур,

В структуру аэродинамического испытательного комплекса входят:

— аэродинамическая груба (АДТ), представляющая собой

В структуру аэродинамического испытательного комплекса входят:

— аэродинамическая груба (АДТ), представляющая собой

— объект чспытания (ОИ) - модель летательного аппарата или его элементов (крыло, воздухозаборники т.п.), а также различные, пневматические измерительные устройства (приемники воздушного давления и др.);

— информационно-измерительная системе (ИИС), представляющая собой много канальную измерительную структуру;

— автоматизированная система управления (АСУ), состоящая из устройсв' задания сигналов управления и исполнительных механизмов, обеспечивающих воздействие, на объект испытания иодел у» oft среды

и воспроизведение режйшов его функционирования,

— система подготовки объекта испытания (СПОИ), состоящая из стендов определения геометрических параметров объекта испытания, подготовки термо-, пнавмо-, электроизмерительных устройств и средств связи отдельных функциональных структур;

— базовый метрологический комплекс (БМК), включающий в себя программно-управляемые образцовые средства измерения и вспомогательные устройства для поддержания каналов ИИС и АСУ на заданном метрологическом уровне.

Моделирование условий испытания в аэродинамических трубах

Моделирование условий испытания в аэродинамических трубах

Моделирование условий испытания в аэродинамических трубах

Моделирование условий испытания в аэродинамических трубах

Объект испытания, представляющий собой геометрически подобную натурному летательному аппарату модель, помещается в рабочей части аэродинамической трубы.

Условия, в которых находится объект испытания, существенно отличаются от натурных. Сказывается влияние границ потока, объект испытаний подвергается воздействию разного рода детерминированных и случайных факторов, присущих данной экспериментальной установке и условиям опыта. Так, например, на результаты испытаний оказывают влияние конструкция поддерживающего объект испытания устройства, неравномерность потока и атмосферный условия, колебания входного напряжения рчекгродвигателя компрессора, акустические воздействия и т.п.

Процесс моделирования можно условно разбить на ряд этапов, каждый из которых требует тщательной методической подготовки, четкою планирования и организации.

На первом этапе в соответствии с целями и задачами исследования тщательно

На первом этапе в соответствии с целями и задачами исследования тщательно

На этом этапе, вырабатывается план эксперимента, выбирается числю опытов и определяются условия их проведения, необходимые для решения поставленной задачи с требуемой точностью.

Составляется программа испытаний. Проверяются геометрические параметры объекта испытания, выбирается тип поддерживающего устройства и измерительная техника.

В соответствии с программой испытаний при помощи автоматизирован ной системы управления (АСУ) в рабочей части аэродинамической трубы создается воздушный поток заданной скорости, а поддерживающее устройство выводит объект испытания на предусмотренные программой углы атаки и скольжения.

Реакция объекта испытаний на воздействие потока воспринимается измерительными каналами информационно- измерительной системы (ИИС). Эта информация собирается и преобразуется в кодированные сигналы .Затем происходит декодирование, обработка и статистический анализ информации, экспериментальные материалы анализируются, сопоставляются с данными расчетов на ЭВМ.

Вносятся поправки, учитывающие переход к натурным условиям. Аэродинамические испытания связаны с огромным объемом измерений. Гарантированная точность результатов достигается системой метрологического обеспечения испытаний

АВТОМАТИЗИРОВАННЫЕ СИСТЕМЫ ИЗМЕРЕНИЯ И УПРАВЛЕНИИ ПРОЦЕССОМ МОДЕЛИРОВАНИЯ

АВТОМАТИЗИРОВАННЫЕ СИСТЕМЫ ИЗМЕРЕНИЯ И УПРАВЛЕНИИ ПРОЦЕССОМ МОДЕЛИРОВАНИЯ

АВТОМАТИЗИРОВАННЫЕ СИСТЕМЫ ИЗМЕРЕНИЯ И УПРАВЛЕНИИ ПРОЦЕССОМ МОДЕЛИРОВАНИЯ

Аэродинамические испытания характеризуются;

одновременностью измерения множества

АВТОМАТИЗИРОВАННЫЕ СИСТЕМЫ ИЗМЕРЕНИЯ И УПРАВЛЕНИИ ПРОЦЕССОМ МОДЕЛИРОВАНИЯ

Аэродинамические испытания характеризуются;

одновременностью измерения множества

концентрацией множества результатов наблюдений в едином измерительном комплексе;

измерениями, выполняемыми в условиях как стационарных, так и нестационарных процессов при наличии комплекса влияющих величин;

сбором и обработкой результатов наблюдений с использованием специализированной измерительной и вычислительной техники;

автоматизацией управления процессом испытания;

повышением достоверности результатов испытаний путем создания методов и средств метрологического обеспечения процесса измерения.

Для решения этих задач созданы аэродинамические испытательные комплексы, включающие измерительные и управляющие системы. Эти системы должны обеспечивать возможность измеревдя различных физических величин с высокой точностью в широком диапазоне значений, обладать большой емкостью оперативной и внешней памяти вычислительных устройств при использовании сложных алгоритмов обработки, возможностью самонастройки и адаптации системы к программе испытаний.

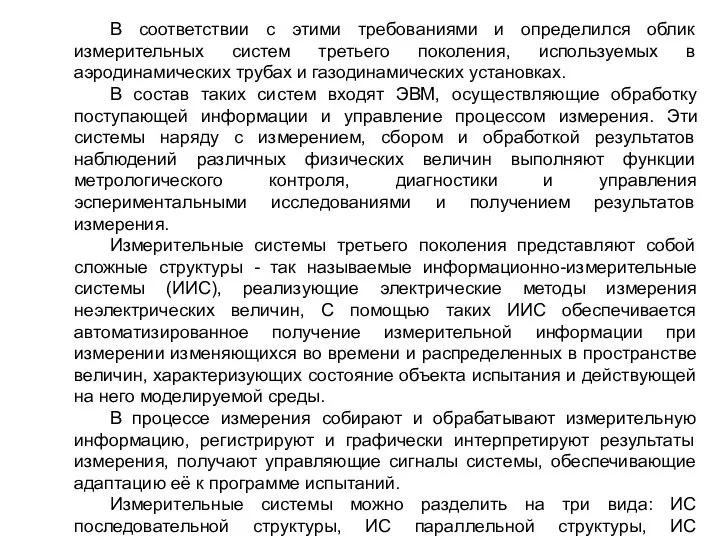

В соответствии с этими требованиями и определился облик измерительных систем третьего

В соответствии с этими требованиями и определился облик измерительных систем третьего

В состав таких систем входят ЭВМ, осуществляющие обработку поступающей информации и управление процессом измерения. Эти системы наряду с измерением, сбором и обработкой результатов наблюдений различных физических величин выполняют функции метрологического контроля, диагностики и управления эспериментальными исследованиями и получением результатов измерения.

Измерительные системы третьего поколения представляют собой сложные структуры - так называемые информационно-измерительные системы (ИИС), реализующие электрические методы измерения неэлектрических величин, С помощью таких ИИС обеспечивается автоматизированное получение измерительной информации при измерении изменяющихся во времени и распределенных в пространстве величин, характеризующих состояние объекта испытания и действующей на него моделируемой среды.

В процессе измерения собирают и обрабатывают измерительную информацию, регистрируют и графически интерпретируют результаты измерения, получают управляющие сигналы системы, обеспечивающие адаптацию её к программе испытаний.

Измерительные системы можно разделить на три вида: ИС последовательной структуры, ИС параллельной структуры, ИС последовательно- параллельной структуры.

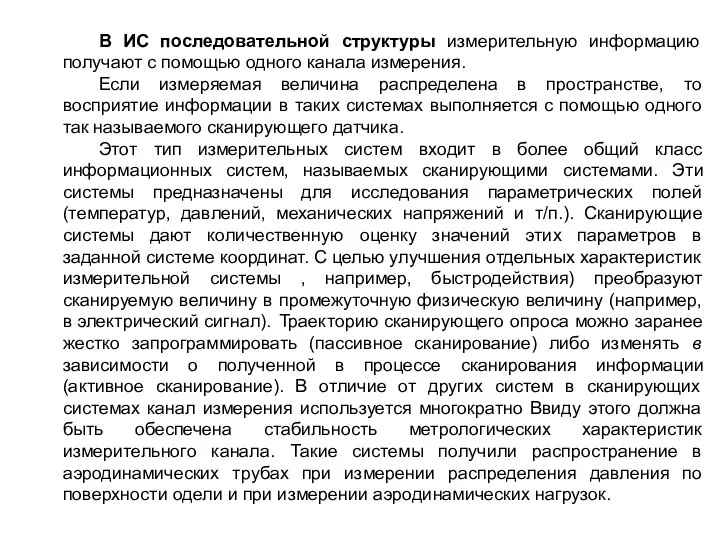

В ИС последовательной структуры измерительную информацию получают с помощью одного канала

В ИС последовательной структуры измерительную информацию получают с помощью одного канала

Если измеряемая величина распределена в пространстве, то восприятие информации в таких системах выполняется с помощью одного так называемого сканирующего датчика.

Этот тип измерительных систем входит в более общий класс информационных систем, называемых сканирующими системами. Эти системы предназначены для исследования параметрических полей (температур, давлений, механических напряжений и т/п.). Сканирующие системы дают количественную оценку значений этих параметров в заданной системе координат. С целью улучшения отдельных характеристик измерительной системы , например, быстродействия) преобразуют сканируемую величину в промежуточную физическую величину (например, в электрический сигнал). Траекторию сканирующего опроса можно заранее жестко запрограммировать (пассивное сканирование) либо изменять в зависимости о полученной в процессе сканирования информации (активное сканирование). В отличие от других систем в сканирующих системах канал измерения используется многократно Ввиду этого должна быть обеспечена стабильность метрологических характеристик измерительного канала. Такие системы получили распространение в аэродинамических трубах при измерении распределения давления по поверхности одели и при измерении аэродинамических нагрузок.

ИС параллельной стуктуры используются Для измерения множества однородных и разнородных физических

ИС параллельной стуктуры используются Для измерения множества однородных и разнородных физических

В настоящее время такие системы используются дан измерения распределения давления и температур по поверхности модели или аэродинамическому контуру, для определения деформационных характеристик упругого контура. В этих системах применяются различного типа датчики, преобразующие измеряемые величины в электрические сигналы, Новое развитие такие системы получили при использовании модулей давления, содержащих группы датчиков давления, включенных в единую схему измерения.

В ИС аэродинамического испытательного комплекса находят применение ИС последовательно-параллельной структуры.

Известны три направления создания таких систем;

1. Структура измерительной системы нормируется при одновременном использовании многоканальных и сканирующих систем.

2. Структура измерительной системы включает каналы измерения, которые имеют участки последовательной и параллельной структуры.

3. Использование структур первого и второго типов

Метрологическое обеспечение аэродинамических испытаний

Основой метрологического обеспечения аэродинамических

испытаний является метрологическая аттестация аэродинамического испытательного

Метрологическое обеспечение аэродинамических испытаний

Основой метрологического обеспечения аэродинамических

испытаний является метрологическая аттестация аэродинамического испытательного

Метрологическая аттестация включает:

1) аттестацию измерительных каналов ИИС, сканирующих устройств и автоматизированной системы управления (АСУ) о целью установления допустимых отклонений; их метрологических характеристик;

2) аттестацию геометрических параметров аэродинамического контура, параметров моделируемой среда, пневмо- и термоприемников с целью установления допустимых отклонений параметров моделируемых режимов;

3)аттестацию методик метрологических испытаний средств измерений, испытаний образцовых (контрольных) объектов,

аттестацию методик выполнения измерений при типовых испытаниях (на распределение давления и т.п.) с целью обеспечение воспроизводимости испытаний.

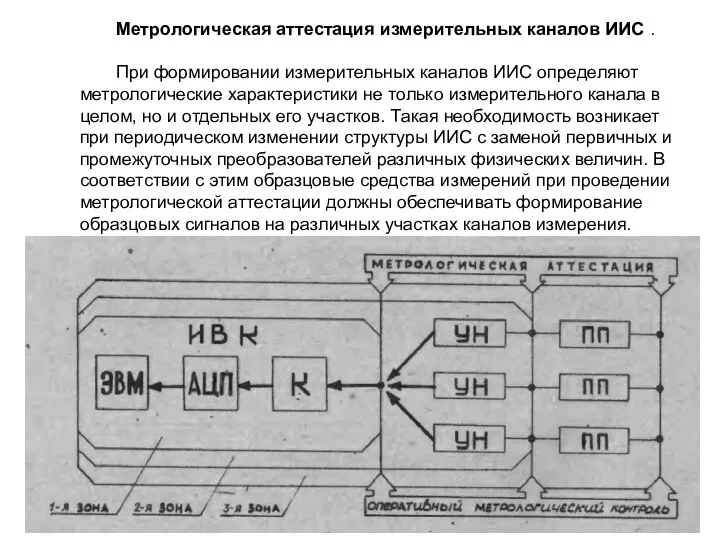

Метрологическая аттестация измерительных каналов ИИС .

При формировании измерительных каналов ИИС определяют

Метрологическая аттестация измерительных каналов ИИС .

При формировании измерительных каналов ИИС определяют

1-я зона включает ИВК, в состав которого входит измерительный коммутатор (ИК), аналого-цифровой

1-я зона включает ИВК, в состав которого входит измерительный коммутатор (ИК), аналого-цифровой

2-я зона включает ИВК и усилители-нормализаторы (УН) электрических сигналов;

3-я зона включает полный измерительный канал ИИС (ИВК, УН, ПП).

При определение метрологических характеристик измерительных каналов в 1-й и 2-й зонах используются образцовые средства электрических величин двух уровней, а в 3-ей зоне - тех величин, для измерения которых используются первичные измерительные преобразователи ПП.

Измерительные каналы ИИС располагаются обычно в различных условиях, характеризуемых соотвеготвующими уровнями влияющих на результаты измерения факторов.

Так, например, измерительно-вычислительный комплекс (ИВК) располагают в специально оборудованном для этой цели помещении, в котором для обеспечения надежной работы ИВК и ЭВМ поддерживаются нормальные условия эксплуатации.

Усилители-нормализаторы (УН) с линиями связи размещаются в непосредственной близости от аэродинамический трубы, а ПП - в непосредственной близости от объекта измерений.

Используя ИВК в качестве средства сбора и переработки метрологической информации, можно определять метрологические характеристики каналов ИИС на месте эксплуатации как в нормальных, так и в рабочих условиях.

Метрологические испытания каналов измерения и управления включают:

метрологические исследования с целью

Метрологические испытания каналов измерения и управления включают:

метрологические исследования с целью

периодическую поверку этих каналов для определения соответствия величины погрешности аттестованных каналов допустимый пределам ее отклонений, установленных при метрологических доследованиях;

оперативный метрологический контроль в процессе выполнения аэродинамических испытаний с целью установления соответствия величины погрешности результата измерения допустимым пределам ее отклонений.

Метрологические испытания проводятся с использованием образцовых средств базового метрологического комплекса.

Метрологическая аттестация аэродинамической трубы

Метрологическая аттестация аэродинамической трубы включает

аттестацию геометрических параметров

Метрологическая аттестация аэродинамической трубы

Метрологическая аттестация аэродинамической трубы включает

аттестацию геометрических параметров

аттестацию параметров моделируемой в рабочей части среды

аттестацию пневмоприемников для измерения параметров моделируемрй среды.

При аттестации геометрических параметров проводится внешний осмотр аэродинамического контура трубы. Выявляется наличие вмятин, выбоин и других дефектов, ухудшающих состояние аэродинамического контура

При внешнем осмотре форкамеры и закрытой рабочей части особое внимание обращается па наличие выступов в местах стыка соплa с рабочей частью, а также на состояние приемных отверстий приемников полного и статического давления.

Относительно реперных точек устанавливаются оси координат рабочей части.

При аттестации определяются размеры и сопла в критическом сечении и в ряде сечений.

Аттестация воздушного потока

При аттестации воздушного потока в контрольных сечениях, рабочей части

Аттестация воздушного потока

При аттестации воздушного потока в контрольных сечениях, рабочей части

диапазон скоростей и стабильность скорости потока во времени

распределение (градиент) статического давления по оси трубы;

поля динамических давлений (скоростных напоров) и коэффициенты полей скоростных напоров и скорости

поля скосов потока (косина потока)

динамические возмущения потока без модели.

При аттестации аэродинамических труб по динамическим параметрам используются термоанемометры с блоком ограничительных, фильтров и интегрирующими регистраторами выходного сигнала, конденсаторные микрофоны с прогивоветровыми насадками, анализаторы частот. Объем и методика исследований оговариваются в программе метрологической аттестации.

Аттестация приемников воздушного давления

Аттестация приемников воздушного давления (ПВД) проводится методом

Аттестация приемников воздушного давления

Аттестация приемников воздушного давления (ПВД) проводится методом

Приемники располагаются на равных расстояниях от геометрической оси рабочей части. Проводится десятикратное сличение приемников (за один цикл испытаний) при нулевых углах атаки и скольжения

( )

Для ряда значений скорости потока в рабочей части от Vmin до Vmax. Результаты наблюдений определяются при одних и тех же значениях скорости потока в каждом цикле испытаний при ее увеличении (прямой ход) и уменьшении (обратный ход).

Для исключения систематической составляющей погрешности, вызываемой неравномерностью характеристик потока по сечению рабочей части, образцовый и исследуемый приемники меняют местами и проводят повторное десятикратное сличение (2-й цикл испытаний). По результатам наблюдений, полученных при аттестации, определяется обобщенный скоростной коэффициент характеристики приемника для ряда фиксированных скоростей .

Философские проблемы науки и техники. Классическая механика. (Лекция 5)

Философские проблемы науки и техники. Классическая механика. (Лекция 5) Магнитное поле Земли

Магнитное поле Земли Рычаг

Рычаг Уклон и конусность

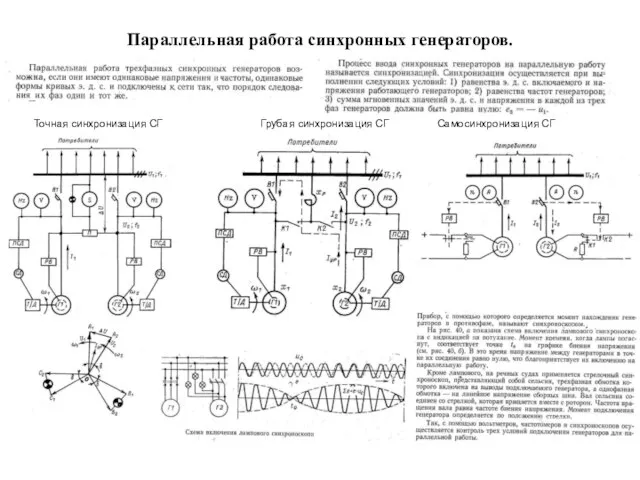

Уклон и конусность Параллельная работа синхронных генераторов. Режим работы электропривода якорно-швартовных механизмов. (Билет 5)

Параллельная работа синхронных генераторов. Режим работы электропривода якорно-швартовных механизмов. (Билет 5) Расчет статически определимых систем на подвижную нагрузку

Расчет статически определимых систем на подвижную нагрузку Относительность движения

Относительность движения Магниторазведка

Магниторазведка Енергія електричного поля

Енергія електричного поля Зависимость силы тока от напряжения

Зависимость силы тока от напряжения Презентация Сила трения.

Презентация Сила трения. Точность различных методов базирования. Требования к деталям поступающим на сборку

Точность различных методов базирования. Требования к деталям поступающим на сборку Монтаж, техническая эксплуатация и ремонт холодильного шкафа для продуктов двухдверного

Монтаж, техническая эксплуатация и ремонт холодильного шкафа для продуктов двухдверного Атомная и ядерная физика

Атомная и ядерная физика Ядерный реактор

Ядерный реактор Перспективы развития атомной энергетики

Перспективы развития атомной энергетики Электрический ток в вакууме. Диод. Работу выполнили: Брюхов А., Нисов А.

Электрический ток в вакууме. Диод. Работу выполнили: Брюхов А., Нисов А.  Физика в военном деле

Физика в военном деле Свободное падение тел. Движение с ускорением свободного падения

Свободное падение тел. Движение с ускорением свободного падения Центр тяжести тела. Условия равновесия тел

Центр тяжести тела. Условия равновесия тел Классификация и параметры ДВС 1

Классификация и параметры ДВС 1 Физика как наука

Физика как наука Презентация по физике "Модели атома" - скачать

Презентация по физике "Модели атома" - скачать  Метрология, стандартизация и сертификация

Метрология, стандартизация и сертификация Амплитуда колебаний в звуковой волне

Амплитуда колебаний в звуковой волне Устройство и технические характеристики тягового двигателя ЭДП810 (СТК 810)

Устройство и технические характеристики тягового двигателя ЭДП810 (СТК 810) Уравнения распространения волн

Уравнения распространения волн Попов – основатель радиовещания

Попов – основатель радиовещания