Содержание

- 2. Цели и задачи курса Дать базовые сведения по назначению, составу и принципам работы основного энергетического оборудования

- 3. В результате освоения курса у студентов должно возникнуть понимание архитектуры ЯЭУ, назначения, состава и принципа действия

- 4. Ядерная энергетика России

- 5. Ядерная энергетика России

- 6. Концерн «Росэнергоатом» сегодня Состав энергомощностей концерна 18 энергоблоков с реактором типа ВВЭР, в том числе: 6

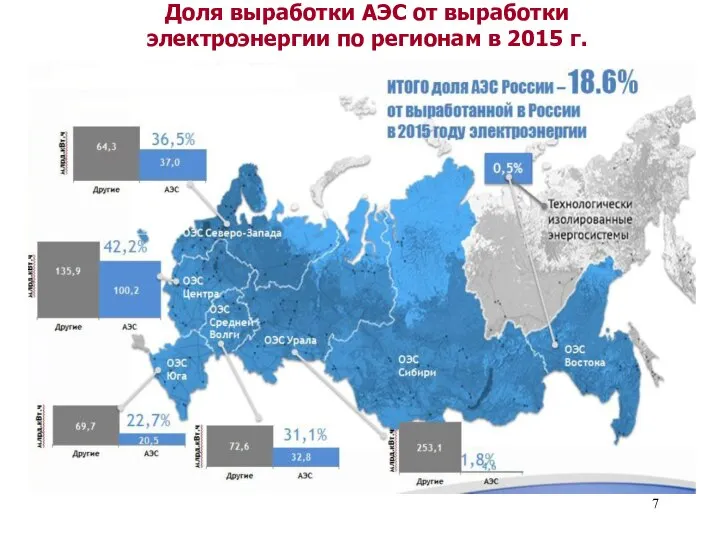

- 7. Доля выработки АЭС от выработки электроэнергии по регионам в 2015 г.

- 8. Выработка АЭС России в 1970-2014 гг.

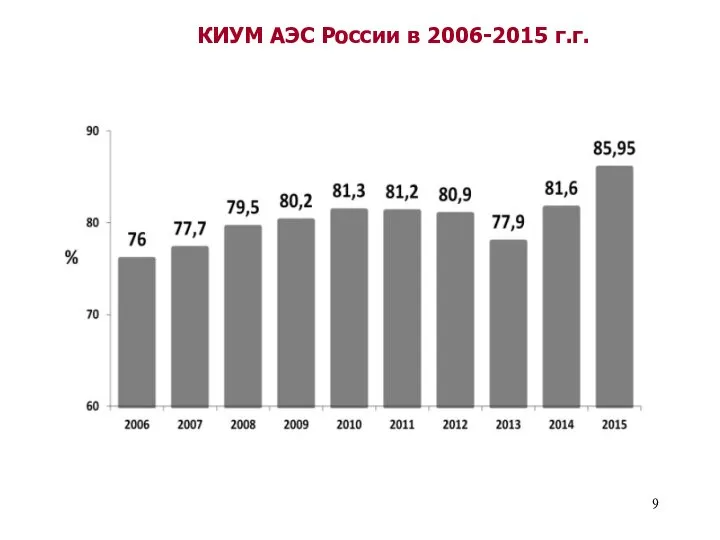

- 9. КИУМ АЭС России в 2006-2015 г.г.

- 10. Нарушения в работе АЭС России Неплановые автоматические остановы реакторов на 7000 часов работы блока Динамика отклонений

- 11. Коллективные дозы облучения на АЭС в 2014–2015 гг., чел. Зв/блок

- 12. Динамика травматизма на действующих АЭС в 1992-2015 гг.

- 13. Сохранение генерирующих мощностей АЭС в результате продления сроков эксплуатации

- 14. Общая архитектура и классификация ЯЭУ По целевому использованию: наработчики, энергетические, исследовательские, многоцелевые, критические сборки По спектру

- 15. По архитектуре АЭС бывают Одноконтурные Двухконтурные Трехконтурные

- 16. Рабочее тело – среда, совершающая работу с преобразованием тепловой энергии в механическую (водяной пар). Для экономической

- 17. Одноконтурная АЭС контуры теплоносителя и рабочего тела не разделены . В реакторе происходит парообразование, пар направ-ляется

- 18. В одноконтурной схеме все оборудование работает в радиационных условиях, что осложняет его эксплуатацию. Большое, преимущество таких

- 19. Схема одноконтурной АЭС

- 20. Двухконтурная АЭС Контуры теплоносителя и рабочего тела разделены. Контур теплоносителя называют первым, а контур рабочего тела

- 21. Пар из парогенератора поступает на турбину, затем в конденсатор, а конденсат из него насосом возвращается в

- 22. Стремление избежать закипания теплоносителя в активной зоне реактора приводит к необходимости иметь в первом контуре давление,

- 23. Схема двухконтурной АЭС

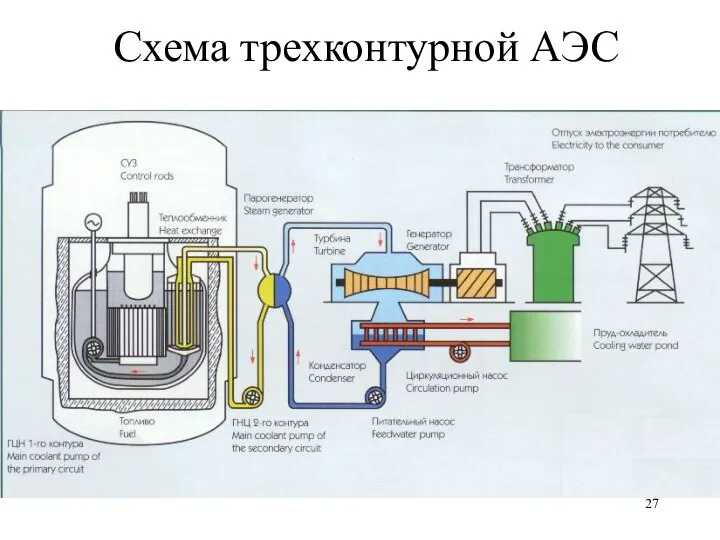

- 24. Трехконтурная АЭС В процессе эксплуатации возможно возникновение неплотностей на отдельных участках парогенератора, особенно в местах соединения

- 25. Поэтому создают дополнительный, промежуточ-ный контур для того, чтобы даже в аварийных ситуациях можно было избежать контакта

- 26. Система второго контура для трехконтурной схемы аналогична двухконтурной схеме. Трехконтурные АЭС наиболее дорогие из-за большого количества

- 27. Схема трехконтурной АЭС

- 28. Тепловая схема АЭС Принципиальная тепловая схема является основной расчетной и технологической схемой энергетической установки любого типа.

- 29. Большое количество типов реакторов, разнообразие применяемых теплоносителей в сочетании с разно-образием функционального назначения действую-щих и проектируемых

- 30. Изложенное позволяет считать целесообразным в методическом отношении рассмотреть вопросы, относящиеся к содержанию, расчету и обоснованию принципиальных

- 31. Состав и назначение принципиальной тепловой схемы АЭС Схему преобразования и использования тепловой энергии рабочего тела в

- 32. Принципиальная тепловая схема включает только основное оборудование — реактор, парогенератор, турбину, основные и вспомогательные теплообменные аппараты

- 33. На полной (развернутой) тепловой схеме приво-дятся все оборудование, все агрегаты и системы — рабочие, резервные, вспомогательные.

- 34. Такая классификация тепловых схем является условной, принятой при рассмотрении тепловых схем электростанций. Встречаются схемы, которые по

- 35. При составлении принципиальной тепловой схемы АЭС выбирают: тип электростанции; тип реактора, его мощность и параметры теплоносителя;

- 36. Таким образом, можно видеть, что принципиальная тепловая схема станции состоит из ряда схем, выбор которых и

- 37. Следующий этап — расчет схемы, а именно: опреде-ление расходов и параметров рабочего тела и теплоно-сителя в

- 38. Уравнение теплового баланса или в относительном виде (1) где -КПД

- 39. Равенство (1) показывает, что оценку тепловой экономичности можно проводить как по КПД, так и по относительным

- 40. Для станций и энергоустановок, вырабатывающих один вид энергии где внутренний абсолютный КПД цикла ; эффективные КПД,

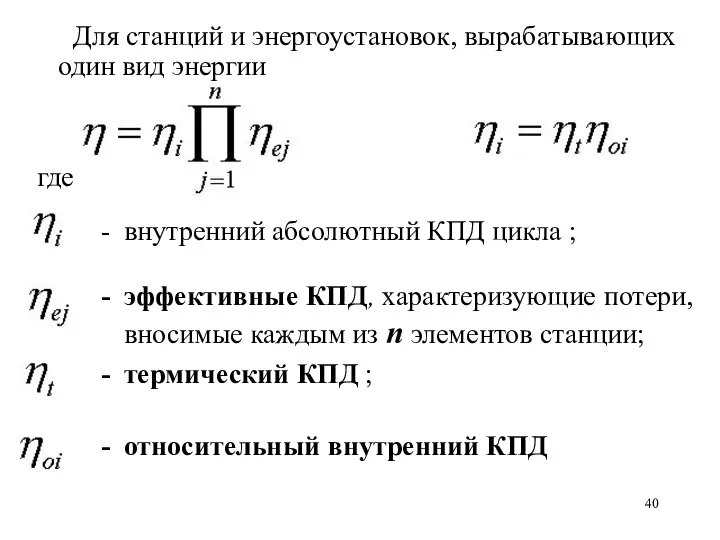

- 41. При комбинированной выработке энергии (электро-энергии и теплоты) на АЭС или в какой-либо другой энергетической установке двухцелевого

- 42. Проиллюстрируем приведенные положения на примере определения показателей тепловой экономичности для двухконтурной конденса-ционной АЭС, работающей на насыщенном

- 43. Для цикла Ренкина на насыщенном паре зависимость термического КПД от начальной температуры пара неоднозначна. Видно, что

- 44. Цикл Ренкина 5-1 — подогрев воды; 1-2 — испарение рабочего тела при подводе теплоты; 2-3 —

- 45. Схемы конденсационной АЭС и АТЭЦ, использующих цикл Ренкина 1 — реактор; 2 — парогенератор; 3 —

- 46. Показатели тепловой экономичности конденсационной АЭС Термический КПД цикла где Н0— располагаемый изоэнтропический перепад; Ннасос — изоэнтропический

- 47. Внутренний относительный КПД турбины За счет потерь в турбине срабатывается не весь распо-лагаемый теплоперепад H0, а

- 48. Абсолютный электрический КПД турбоустановки АЭС где - механические потери в турбине - потери в генераторе (электрические)

- 49. Полный КПД АЭС Учитывает потери теплоты и в других элементах энергоустановки: ядерном реакторе, парогене-раторе, теплообменниках, трубопроводах

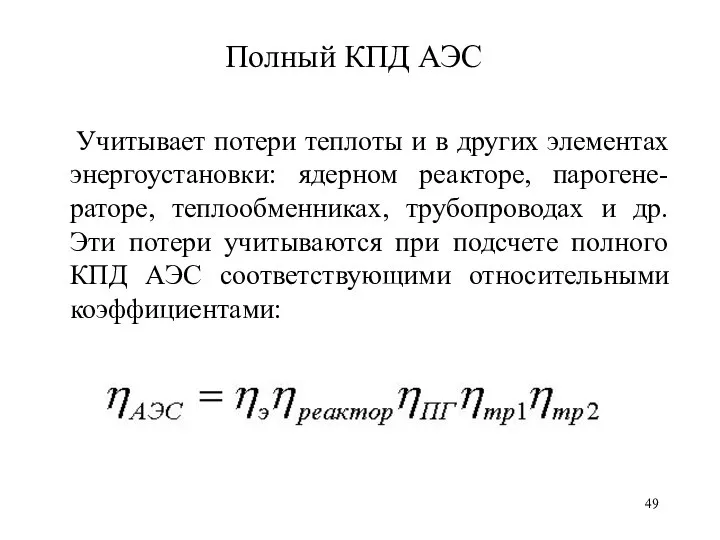

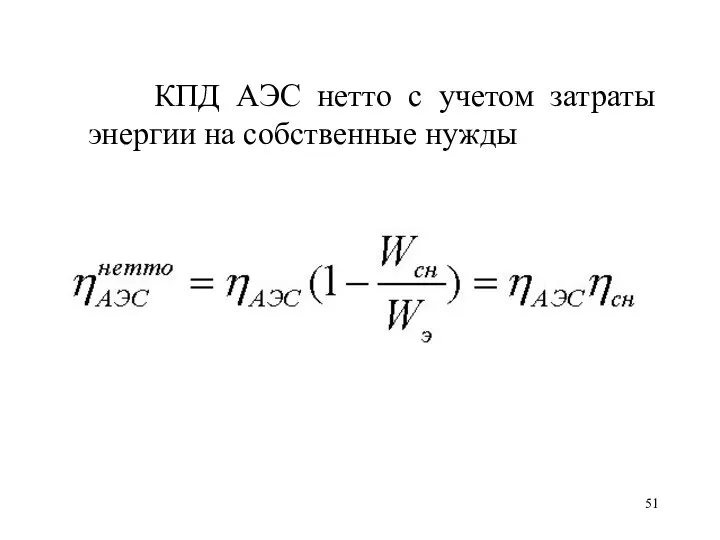

- 50. и коэффициенты брутто, так как не учитывают расхода электроэнергии на собственные нужды станции

- 51. КПД АЭС нетто с учетом затраты энергии на собственные нужды

- 52. Состав ЯЭУ. Основные компоненты и их назначение Рассмотрим необходимый состав и условия работы теплосилового оборудования ВВЭР-1000

- 53. Блок АЭС с реактором ВВЭР-1000

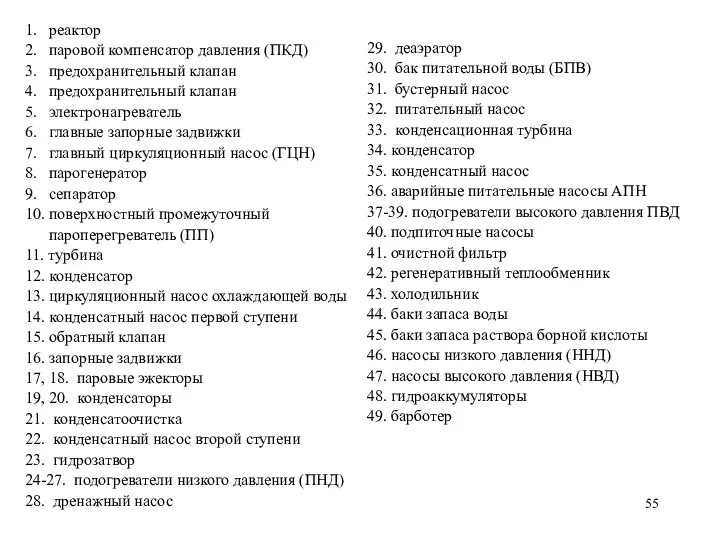

- 55. 1. реактор 2. паровой компенсатор давления (ПКД) 3. предохранительный клапан 4. предохранительный клапан 5. электронагреватель 6.

- 57. Первый контур состоит из реактора 1 и 4-х петель, каждая из которых включает парогенератор (ПГ) 8,

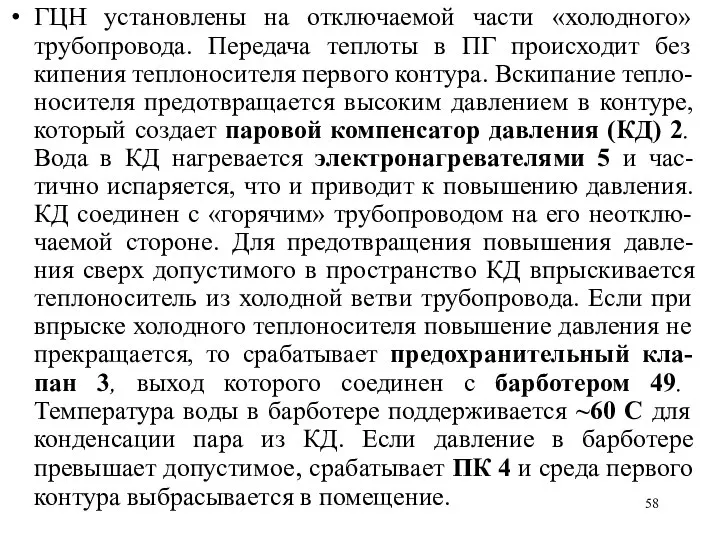

- 58. ГЦН установлены на отключаемой части «холодного» трубопровода. Передача теплоты в ПГ происходит без кипения теплоносителя первого

- 59. Вода первого контура при работе реактора приобретает высокую наведенную радиоактивность даже без нарушения плотности оболочек твэлов,

- 60. Из-за высокой радиоактивности теплоносителя тре-буется сведение к минимуму его утечки. На реакторах первого поколения (ВВЭР-440) широко

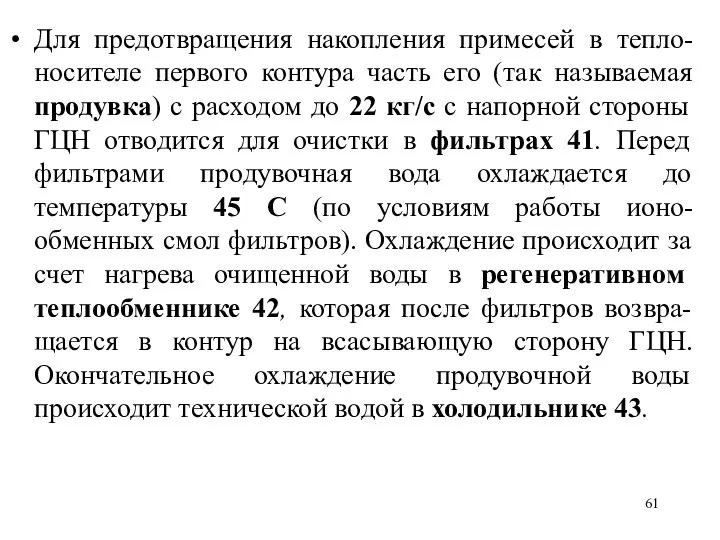

- 61. Для предотвращения накопления примесей в тепло-носителе первого контура часть его (так называемая продувка) с расходом до

- 62. Компенсация потерь теплоносителя первого контура, а также первичное заполнение контура производятся подпиточными насосами 40 из специальной

- 63. Все ЯЭУ снабжены системами аварийного охлаж-дения активной зоны реактора (САОЗ), которые отводят теплоту из активной зоны

- 64. Связь первого и второго контуров осуществляется через ПГ. Из ПГ пар направляется на турбину 11. Дав-ление

- 65. Влажность пара в турбине не должна превышать неко-торого предельного значения (оно зависит от линей-ной скорости вращения

- 66. Расчетное давление в конденсаторе составляет 3,9-5,8 кПа), т. е. конденсатор работает в условиях достаточ-но глубокого вакуума.

- 67. подается в деаэратор 29 - устройство для термичес-кой дегазации воды за счет уменьшения раствори-мости газов при

- 68. На случай аварии с потерей подачи питательной воды в ПГ предусмотрена установка трех аварий-ных питательных насосов

- 69. Параллельно турбине включены быстродейст-вующие редукционные установки БРУ-К и БРУ-Д для сброса пара помимо турбины соответственно в

- 70. Состав ЯЭУ. Основные компоненты и их назначение Рассмотрим необходимый состав и условия работы теплосилового оборудования РБМК-1000

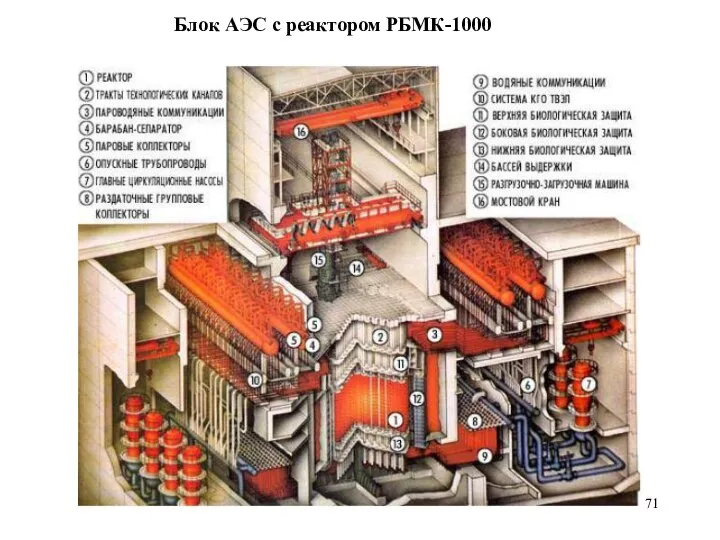

- 71. Блок АЭС с реактором РБМК-1000

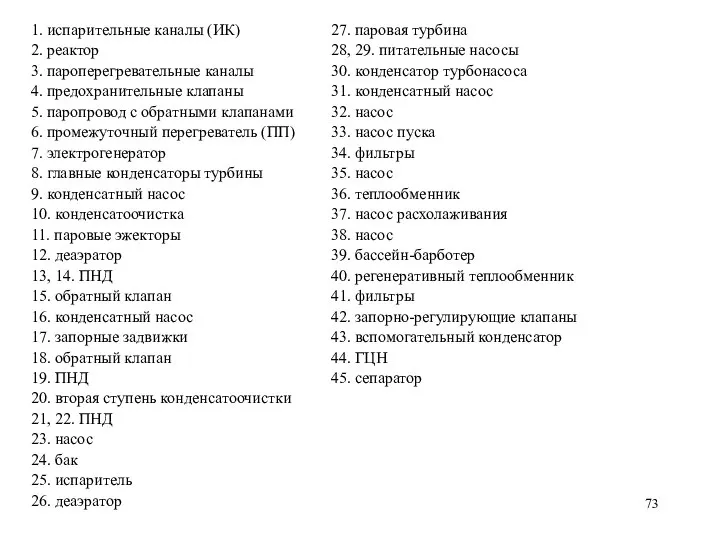

- 73. 1. испарительные каналы (ИК) 2. реактор 3. пароперегревательные каналы 4. предохранительные клапаны 5. паропровод с обратными

- 74. В испарительных каналах (ИК) 1 реактора 2 вода частично испаряется. Пароводяная смесь поступает в сепараторы 45,

- 75. Перегретый пар поступает в ЦВД турбины, вращаю-щей электрогенератор 7. Параметры пара здесь выше, чем в турбинах,

- 76. Далее схема в основном аналогична двухконтурным ЯЭУ, но имеются и существенные отличия. За кон-денсатором последовательно установлены

- 77. Состав ЯЭУ. Основные компоненты и их назначение Рассмотрим необходимый состав и условия работы теплосилового оборудования БН-600

- 78. Блок АЭС с реактором БН-600

- 80. 1. Система инертного газа 2. Бак запаса натрия 3. Подпиточный насос 4. Задвижка 6. Электродвигатель 7.

- 81. Интегральная компоновка первого контура позволяет все оборудование размещать в баке 9 под уровнем натрия, над которым

- 82. Промежуточный (второй) контур имеет три циркуляционные петли. Каждая петля включает в себя два промежуточных теплообменника 10,

- 83. Перегретый пар с давлением 14 МПа и температурой 505 °С поступает на три стандартные турбины 18

- 84. Параллельно с основным питательным насосом 41 установлен насос расхолаживания 45. Свежий пар помимо турбины может сбрасываться

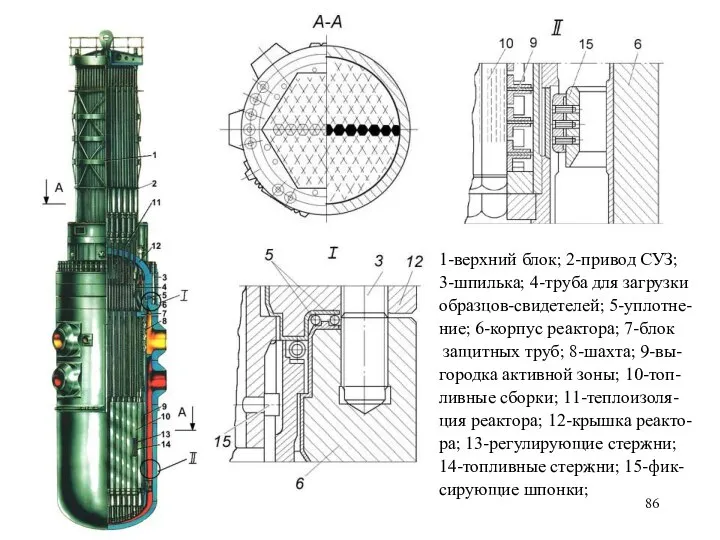

- 85. Конструктивное исполнение ВВЭР-1000 Реактор ВВЭР является реактором корпусного типа с водой под давлением, которая выполняет функцию

- 86. 1-верхний блок; 2-привод СУЗ; 3-шпилька; 4-труба для загрузки образцов-свидетелей; 5-уплотне- ние; 6-корпус реактора; 7-блок защитных труб;

- 87. Нижние цилиндрические части ТВС входят в отверстия опорной плиты, верхние в дистанционирующую прижимную. Сверху на активную

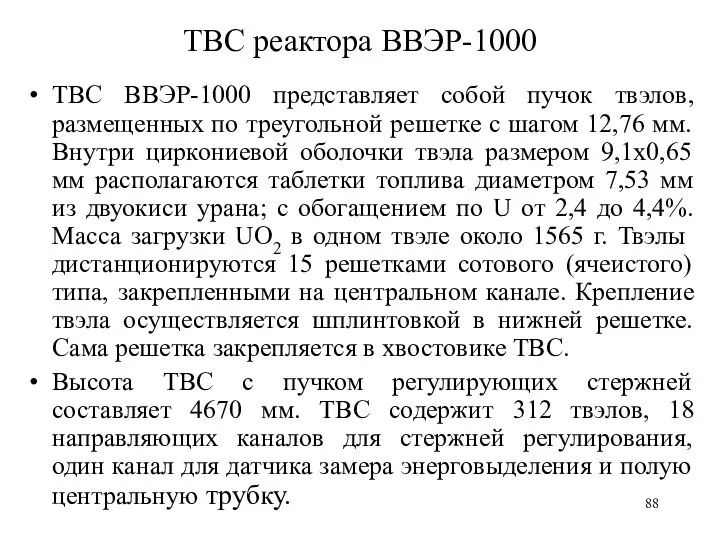

- 88. ТВС реактора ВВЭР-1000 ТВС ВВЭР-1000 представляет собой пучок твэлов, размещенных по треугольной решетке с шагом 12,76

- 89. В центре шестигранной головки ТВС находится цилинд-рическая втулка, в которой крепятся 18 направляющих каналов для поглощающих

- 90. БЕЗЧЕХЛОВАЯ ТВС 1 — траверса регулирующих стержней; 2 — пэл; 3 — подвижная часть головки; 4

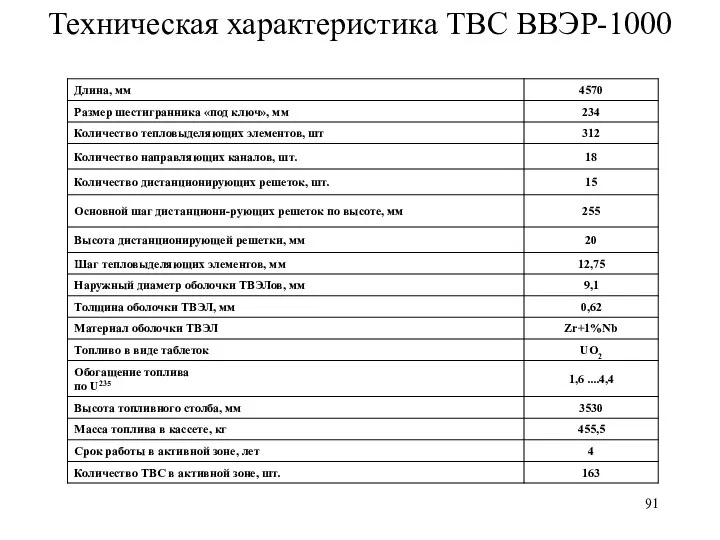

- 91. Техническая характеристика ТВС ВВЭР-1000

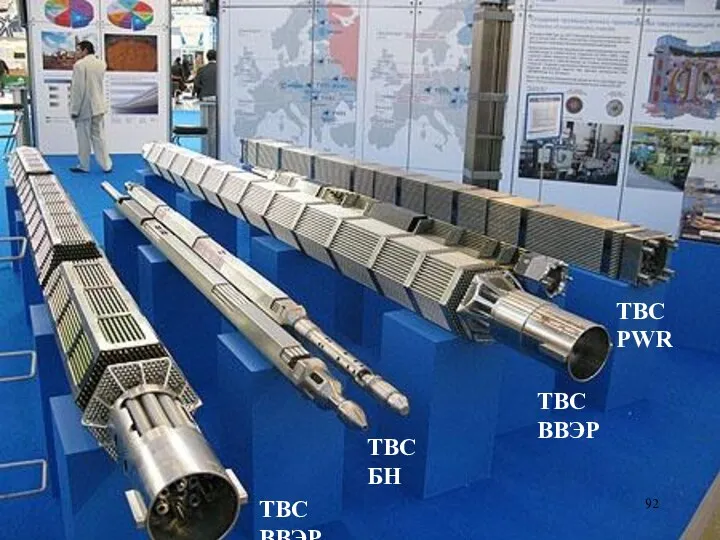

- 92. ТВС ВВЭР ТВС ВВЭР ТВС PWR ТВС БН

- 93. Бесчехловые ТВС позволяют: улучшить перемешивание теплоносителя; уменьшить зазор между соседними ТВС, что позволяет разместить большее количество

- 94. Внутренняя шахта реактора ВВЭР-1000 Шахта представляет собой вертикальный цилиндр с перфори-рованным эллиптическим днищем, в котором закреплены

- 95. Нижняя часть внутрикорпусной шахты обычно повторяет форму днища реактора, т. е. выполняется эллиптической. Организованный профиль зазора

- 96. Выгородка активной зоны предназначена для уменьшения неравномерности энерговыделения периферийных твэлов активной зоны; она также уменьшает холостые

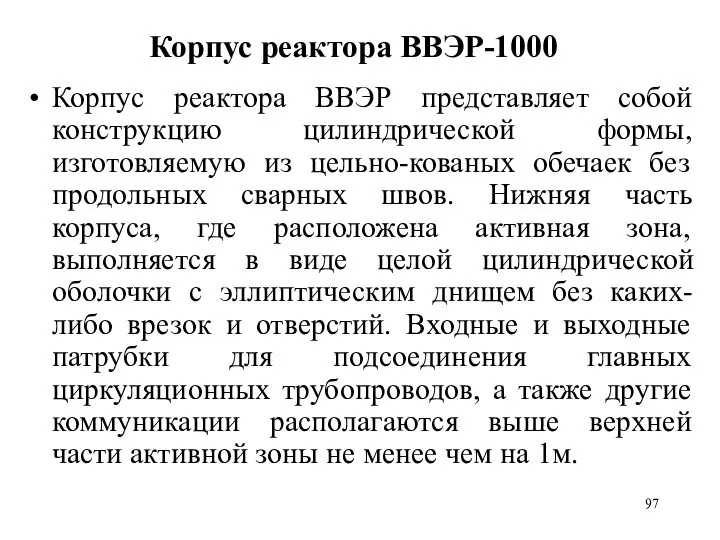

- 97. Корпус реактора ВВЭР-1000 Корпус реактора ВВЭР представляет собой конструкцию цилиндрической формы, изготовляемую из цельно-кованых обечаек без

- 98. При конструировании и изготовлении корпусов ВВЭР ставится задача обеспечения многолетней надежной эксплуатации реактора. Корпус реактора работает

- 99. В РФ принято заводское изготовление корпусов ВВЭР и их перевозка по железным дорогам. В связи с

- 100. Блок защитных труб (БЗТ) предназначен для фиксации головок ТВС ядерного реак-тора, удержания от всплытия внутрикорпусных устройств

- 103. Конструктивное исполнение РБМК-1000 Реактор РБМК-1000 является реактором с неперегру-жаемыми каналами, ТВС и технологический канал явля-ются раздельными

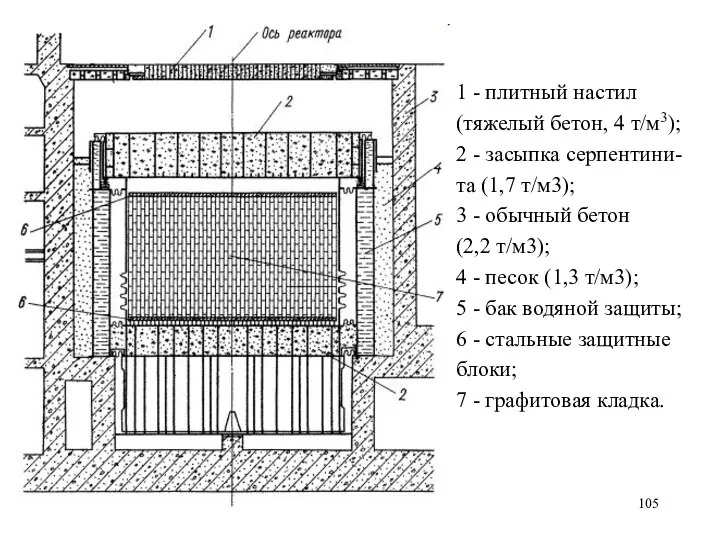

- 105. 1 - плитный настил (тяжелый бетон, 4 т/м3); 2 - засыпка серпентини- та (1,7 т/м3); 3

- 106. Реактор размещен в бетонной шахте размером. Нижняя плита толщиной 2 м и диаметром 14,5 м состоит

- 107. Нижняя и верхняя плиты соединены между собой герме-тичным кожухом из листового проката толщиной 16 мм. Внутри

- 108. Для кладки реактора используется графит плотностью 1,65 г/см3. Общий эквивалентный диаметр кладки 13,8 м (диаметр активной

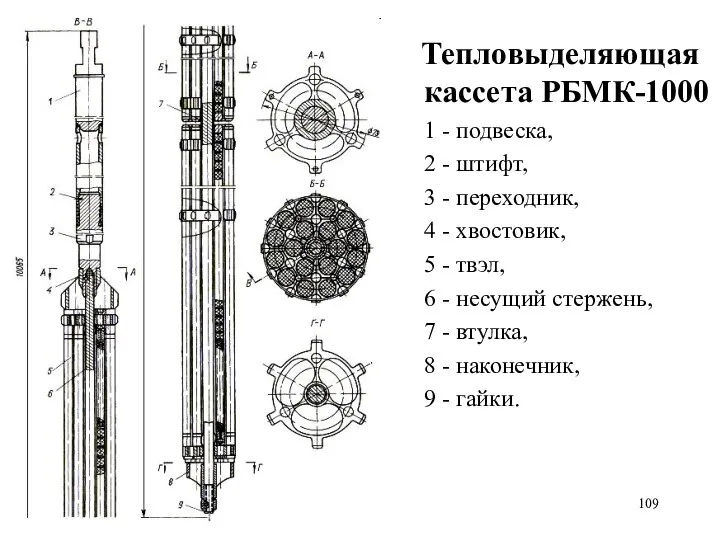

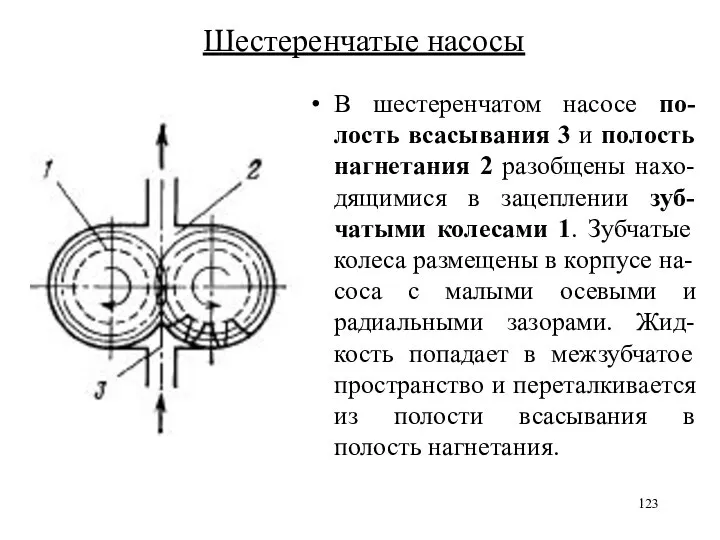

- 109. Тепловыделяющая кассета РБМК-1000 1 - подвеска, 2 - штифт, 3 - переходник, 4 - хвостовик, 5

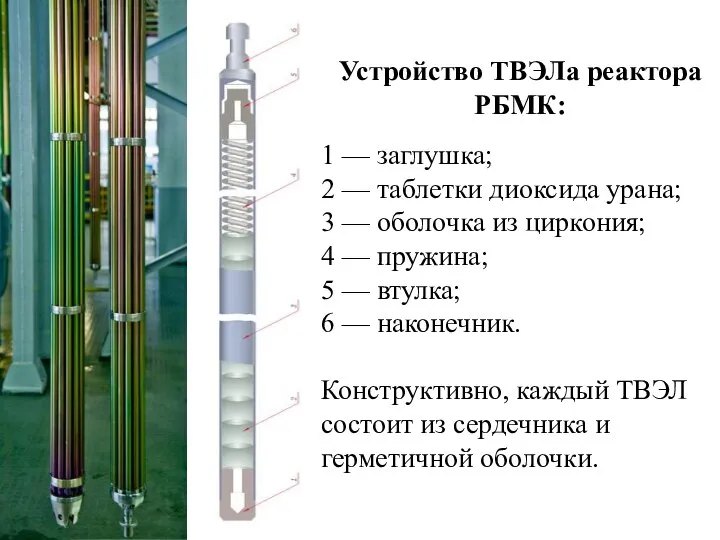

- 110. Устройство ТВЭЛа реактора РБМК: 1 — заглушка; 2 — таблетки диоксида урана; 3 — оболочка из

- 111. ТВС в РБМК состоят из двух частей-нижней и верхней, каждая из которых содержит 18 твэлов стержневого

- 112. Конструктивное исполнение БН-600 Использование натриевого теплоносителя обусловило применение ряда таких специальных систем, как: электрообогрев оборудования и

- 113. На опорном поясе смонтировано всё внутрикорпусное оборудование: напорная камера с ТВС активной зоны, зоны воспроизводства и

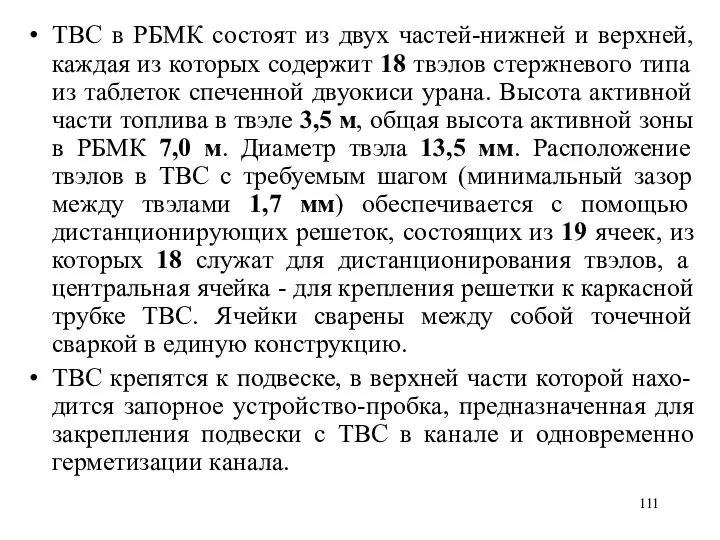

- 114. Для компенсации температурных удлинений насосов первого контура и промежуточных теплообменников относительно корпуса реактора использованы компенсаторы приваренные

- 115. Активная зона (диаметр 2.05 м, высота 0.75 м) и зона воспроизводства (толщина 0.4 м) установлены на

- 116. Кассеты активной зоны содержат 127 твэлов, расположенных по треугольной решётке с шагом 7.95 мм. Дистанционирование твэлов

- 118. НАСОСЫ. ОБЩИЕ СВЕДЕНИЯ Насосами в называют машины для сообщения энергии рабочей среде. В зависимости от рода

- 119. Работа насоса характеризуется следующими величинами: Объемная подача - Q, [м3/с] объем жидкости подаваемый насосом в напорный

- 120. Классификация насосов По конструкционно - энергетическим признакам: объемные, лопаточные, струйные, электромагнитные или магнитогидродинамические (МГД). В качестве

- 121. Поршневые насосы имеют цилиндр 4 и поршень 3, соверша- ющий возвратно-посту- пательное движение. Цилиндр снабжен кла-

- 122. Ротационные насосы Ротационные насосы имеют цилиндричес- кий ротор 2, эксцент- рически расположен- ный в корпусе 1.

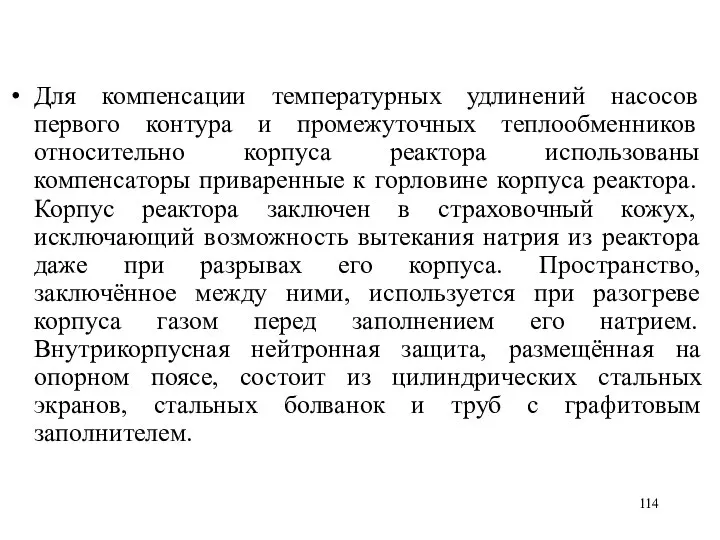

- 123. Шестеренчатые насосы В шестеренчатом насосе по-лость всасывания 3 и полость нагнетания 2 разобщены нахо-дящимися в зацеплении

- 124. Лопаточные насосы К лопаточным насосам относятся центробежные, диагональные и осевые, отличающиеся друг от друга по направлению

- 125. Центробежный насос Основным рабочим органом центро- бежного насоса яв- ляется свободно вращающееся на валу рабочее коле-

- 126. Под центробежной силы жидкость выбрасывается из ра-бочего колеса, в результате чего в центре колеса созда-ется разряжение,

- 127. Осевой насос Рабочее колесо осевого насоса состоит из втулки, на которой укреплено несколько лопастей, представляющих собой

- 128. Диагональные насосы Поток жидкости, проходящий через рабочее колесо диагонального насоса, направлен не радиально, как у центробежных

- 129. Струйный насос В струйном насосе-эжекторе поток рабочей жидкости раз- гоняется в сопле рабочей среды 1 и

- 130. При оборотах в минуту ниже 40 используют объемные насосы (малая подача и относительно большой напор). При

- 131. Явление кавитации Кавитация в насосах объясняется нарушением сплош-ности жидкости в тех местах, где давление снижается до

- 132. Качественное изменение структуры потока, вызванное кавитацией, приводит к изменениям режима работы гид-равлической машины. Эти изменения принято

- 133. Специальные насосы АЭС ГЦН, для создания циркуляции теплоносителя; питательные насосы - для подачи питательной воды в

- 134. Питательный насос Питательные насосы применяются для подачи хими-чески очищенной воды в парогенераторы энер-гоблоков АЭС. Питательные насосы

- 135. Питательные насосы должны отвечать следующим требованиям: обеспечивать динамическую устойчивость во всем диапазоне работы насоса; вибрация на

- 136. Конденсатные насосы Конденсатные насосы применяются для подачи кон-денсата отработанного пара турбин, конденсата грею-щегося пара из теплообменных

- 137. Основные требования, предъявляемые к конденсатным насосам: обеспечение стабильной формы напорной характеристики при параллельной работе насосов; отсутствие

- 138. Насосы систем безопасности Насосы систем безопасности предназначены для поддержания в допустимых пределах параметров работы АЭС, определяющих

- 139. ГЦН ПЕРВОГО КОНТУРА К ГЦН первого контура предъявляются следующие основные требования: длительная надежная работа без непосредственного

- 140. Циркуляционные насосы для водяного тепло-носителя можно разделить на герметичные и насосы с ограниченной контролируемой протечкой. В

- 141. Герметичный циркуляционный насос ГЦЭН-310: 1 - патрубок всасывания; 2 - корпус-бак насоса; 3 - рабочее колесо;

- 142. ГЦЭН-310 - вертикальный герметичный насос с нижним консольным расположением рабочего колеса. Корпус собственно насоса 2 и

- 143. Для охлаждения роторной полости двигателя и гидро-динамических подшипников используется автономный контур со вспомогательным насосом, колесо которого

- 144. Рассмотренная конструкция полностью герметична, высоко надежна, но имеет малый КПД. Более экономичны герметичные насосы с мокрым

- 145. ГЦН-195 (2000-100) 1-корпус; 2-конфузор; 3-уплотнение колеса; 4-рабочее колесо; 5-лопаточный отвод; 6-нижний подшипник; 7-шпилька; 8-крышка; 9-экран 10-фонарь

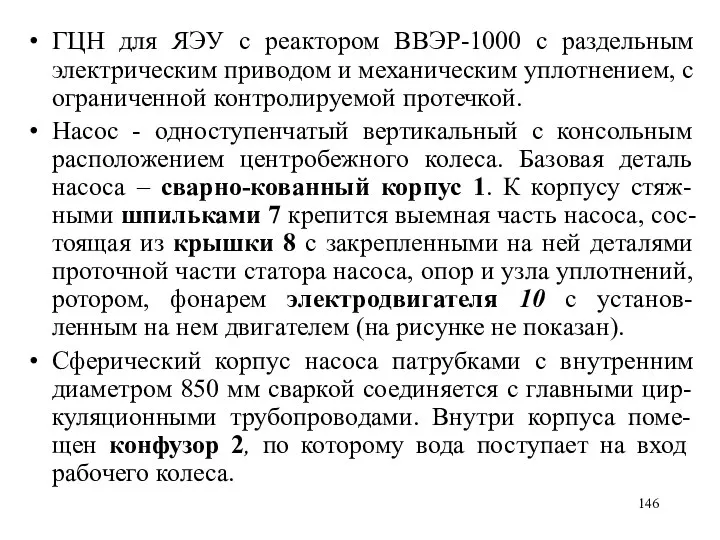

- 146. ГЦН для ЯЭУ с реактором ВВЭР-1000 с раздельным электрическим приводом и механическим уплотнением, с ограниченной контролируемой

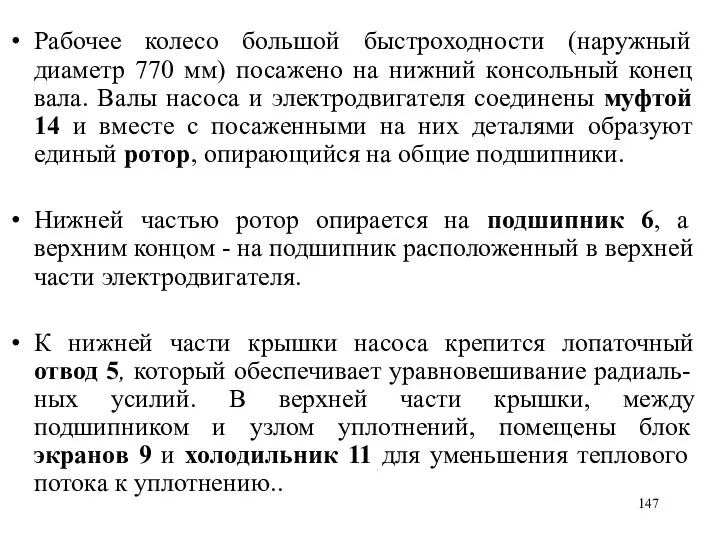

- 147. Рабочее колесо большой быстроходности (наружный диаметр 770 мм) посажено на нижний консольный конец вала. Валы насоса

- 148. Блок уплотнений выполнен комбинированным: трех-ступенчатое торцевое уплотнение с подачей чистой запирающей воды, с промежуточным охлаждением во

- 149. Основные данные насоса подача 20000 м3/ч (5555 л/с); давление на всасывании 15,6 МПа; напор 93 м;

- 150. Основные характеристики ГЦН для ВВЭР-1000 (ГЦН-195) и РБМК-1000 (ЦВН-8)

- 151. УПЛОТНЕНИЕ СИЛОВОГО ОБОРУДОВАНИЯ Силовое оборудование ЯЭУ (насосы, турбины) работает в условиях наведенной активности теплоносителя. Не исключено

- 152. Полная герметизация Полностью исключить утечки рабочего тела или среды, его уплотняющей, можно лишь абсолютной гермети-зацией машины.

- 153. Сальниковые уплотнения Основные элементы саль- ника - корпус 4, эластичная сальниковая набивка 3, на- жимная втулка

- 154. Набивка выполняется в виде прессованных или плетеных шнуров и колец. Применяются набивки: хлопчато-бумажные, пропитанные графитом или

- 155. Признак хорошей работы сальни- кового уплотнения-просачивание жидкости между набивкой и за- щитной втулкой вала. Наличие небольшой

- 156. Дроссельные уплотнения В случае дроссельных уплотнений исключен контакт поверхности вала и корпуса, что обеспечивает высокую надежность

- 157. Лабиринтные уплотнения используются главным образом в машинах, работающих на сжимаемых средах,- в паровых и газовых турбинах,

- 158. Торцевые уплотнения В торцевом уплотнении на ва- лу 1 установлено вращающееся кольцо пары трения 2 с

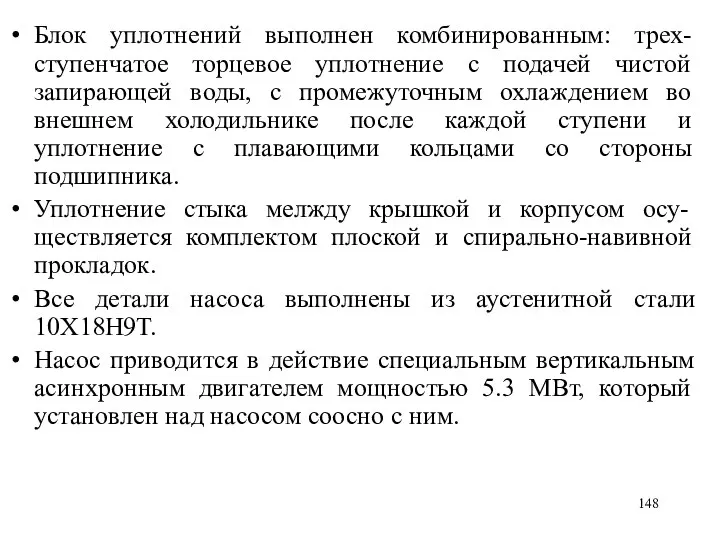

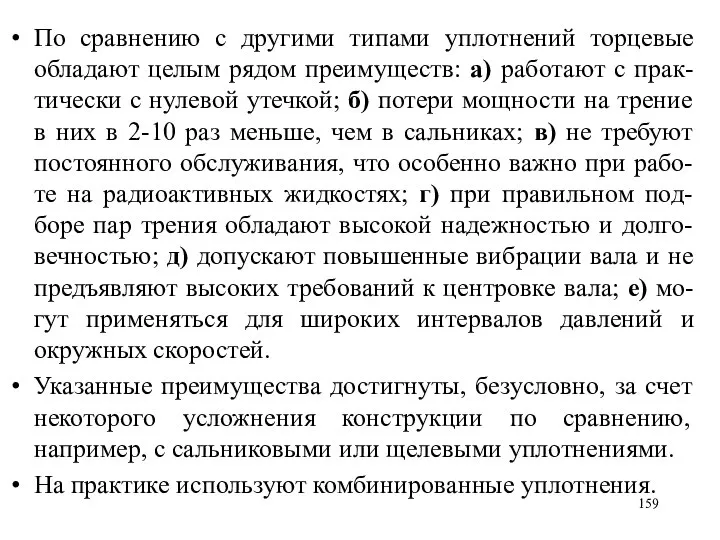

- 159. По сравнению с другими типами уплотнений торцевые обладают целым рядом преимуществ: а) работают с прак-тически с

- 160. КОМПЕНСАТОРЫ ДАВЛЕНИЯ С изменением температуры теплоносителя изменяется его плотность; в замкнутом объеме контура неизбежно долж-но изменяться

- 161. 1-компенсатор давления; 2- уровнемер; 3-запорный (или предохранительный) клапан; 4-газовые баллоны; 5-электронагреватели; 6-разбрызгивающее устройство.

- 162. Компенсатор давления представляет собой сосуд, нижняя часть которого заполнена жидкостью и соединена с конту-ром, а верхняя

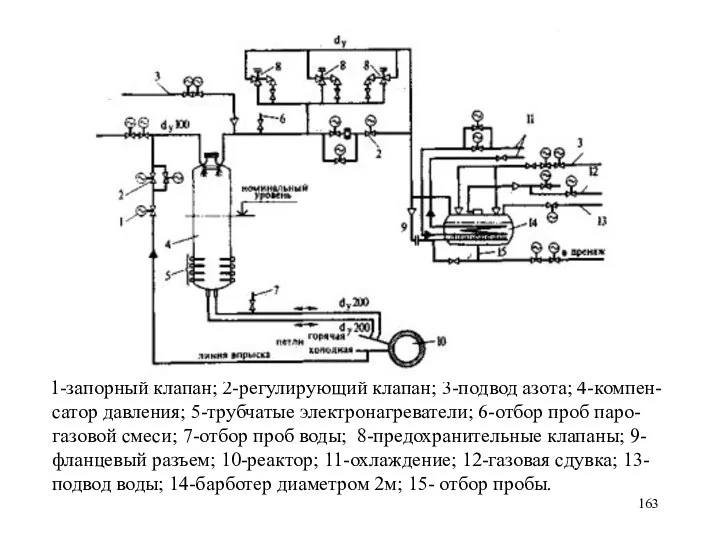

- 163. 1-запорный клапан; 2-регулирующий клапан; 3-подвод азота; 4-компен-сатор давления; 5-трубчатые электронагреватели; 6-отбор проб паро-газовой смеси; 7-отбор проб

- 164. В контурах ВВЭР используют паровую систему компен-сации. Компенсатор давления подключается к выходной ветви одной из петель

- 165. Давление в барботере поддерживается равным 0,5 МПа. Температура воды в его объеме 40-60°С за счет охлаж-дения

- 166. При незначительных изменениях температуры давление поддерживается без вспрыска холодной воды. Так, с незна-чительным ростом температуры и

- 167. Паровой компенсатор давления реактора ВВЭР-440 1-шины подвода электропитания; 2-опорная обечайка; 3-электронагреватели; 4-защитный экран; 5-лестница; 6-полость для

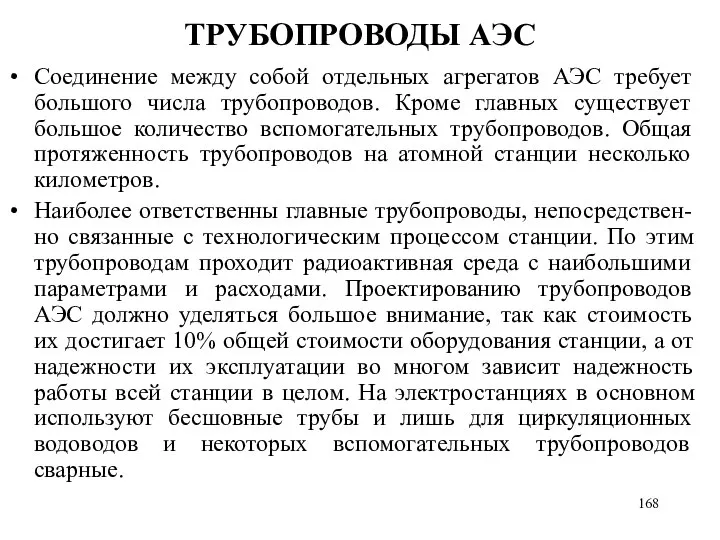

- 168. ТРУБОПРОВОДЫ АЭС Соединение между собой отдельных агрегатов АЭС требует большого числа трубопроводов. Кроме главных существует большое

- 169. Материалы трубопроводов Марки сталей для труб зависят от температуры среды. При температурах до 450°С используют углеродистые

- 170. Для трубопроводов АЭС, за исключением главного циркуляционного контура реактора, применяют стали перлитного класса-легированные для участков насы-щенного

- 171. Особенности конструктивного исполнения Все трубопроводы, температура среды в которых выше 45°С, имеют тепловую изоляцию с температурой

- 172. Для трубопровода важна скорость среды (параметры и расход которой заданы), так как она влияет на диаметр,

- 173. Соединения трубопроводов Длина труб, выпускаемых промышленностью, 8-12 м. Длина трубопроводов всегда больше. Места соединений участков трубопроводов

- 174. АРМАТУРА Все трубопроводы тепловых электростанций снабжают арматурой. Назначение ее - включать или отключать по-ток, регулировать расход,

- 175. Арматура бывает запорная (включение и отключение потока); регулирующая (изменение или поддержание заданного расхода, давления, температуры); предохранительная

- 176. Кроме того, есть арматура приводная (с ручным, электричес-ким, гидравлическим, пневматическим приводами) и самодей-ствующая, в том числе

- 177. Правила установки и эксплуатации Движение среды должно совпадать со стрелкой на кор-пусе арматуры; Использование арматуры не

- 178. Приваривание арматуры к трубопроводам уменьшает воз-можные протечки среды и повышает надежность работы. Для возможности частичного ремонта

- 179. Задвижки 1 - шпиндель; 2 - корпус; 3 - распорный гриб; 4 - седло; 5 -

- 180. Наиболее употребительны задвижки с клиновым затво-ром. Такая задвижка может иметь один клин, соединенный со шпинделем (I).

- 181. Вентили 1 - шпиндель; 2 - полукольцо; 3 - основной клапан (тарелка); 4 - корпус; 5

- 182. При закрытии запорного вентиля высокого давления сидящий на шпинделе клапан 3 опускается на седло 5. Для

- 183. При открытом положении вентилей протекающая среда воздействует на клапан (в отличие от задвижек, создаю-щих вместе с

- 184. Регулировочные вентили Регулировочные венти-ли отличаются от запорных профилем клапана и седла. Одно-седельный клапан 3 в виде

- 185. Такой вентиль не может работать без протечек, но этого и не требуется, так как он не

- 186. Обратные и предохранительные клапаны На всех питательных магистралях перед питаемым агрегатом (паро- генератор, реактор, испаритель и

- 187. По конструкциям кроме импуль-сных различают рычажные и пружинные предохранительные клапаны. Пружинный предохранительный клапан на давление 12,5

- 188. Некоторые условные обозначения арматуры на схемах трубопроводов 1-арматура без электропривода; 2-арматура с электроприво-дом; 3-обратный клапан; 4-регулировочный

- 189. Очистка теплоносителя на АЭС На АЭС с водным теплоносителем необходимо обеспе-чить высокую чистоту воды первого контура.

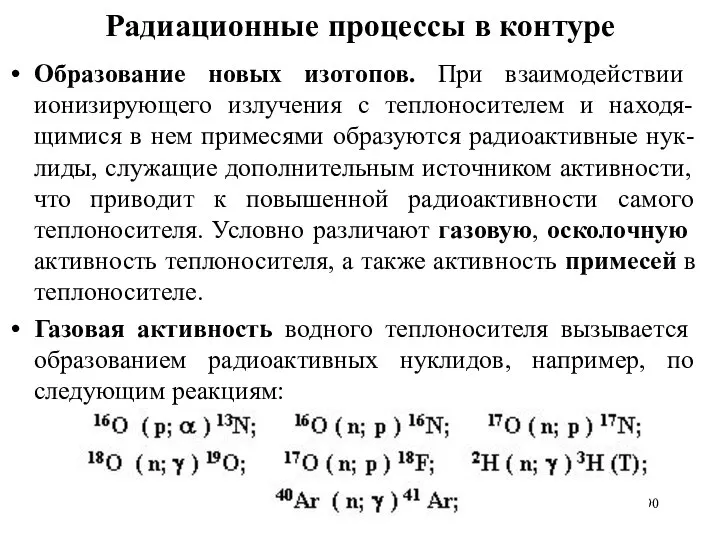

- 190. Радиационные процессы в контуре Образование новых изотопов. При взаимодействии ионизирующего излучения с теплоносителем и находя-щимися в

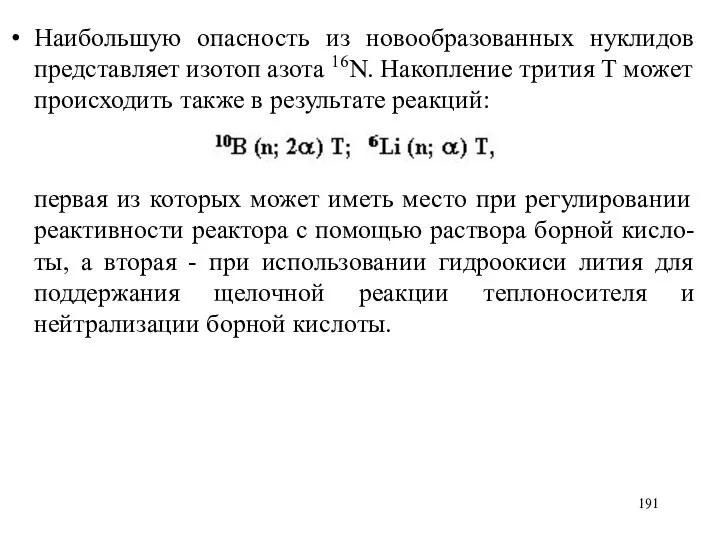

- 191. Наибольшую опасность из новообразованных нуклидов представляет изотоп азота 16N. Накопление трития T может происходить также в

- 192. Активация примесей вносит существенный вклад в активность теплоносителя. Речь идет о естественных при-месях: растворенных в теплоносителе

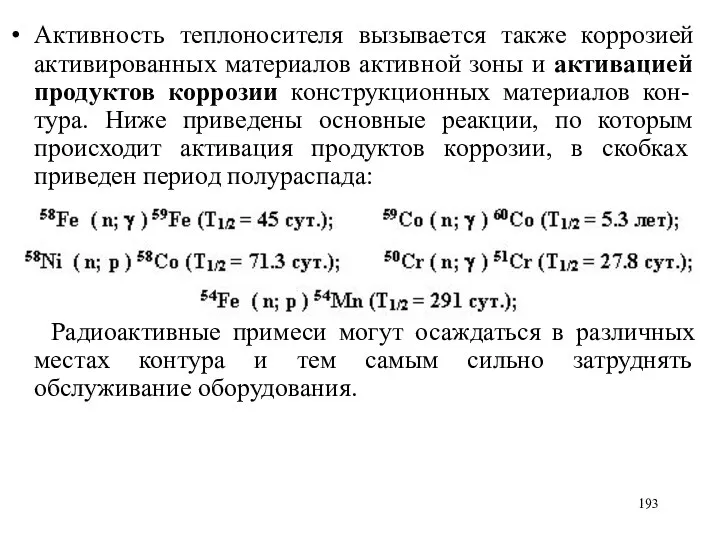

- 193. Активность теплоносителя вызывается также коррозией активированных материалов активной зоны и активацией продуктов коррозии конструкционных материалов кон-тура.

- 194. Осколочная активность теплоносителя является резуль-татом попадания продуктов деления ядерного топлива при работе с поврежденными твэлами. Обычно

- 195. Радиолиз водного теплоносителя Это процесс разложения воды под действием ионизи-рующего излучения. Вследствие специфических условий реакторной установки

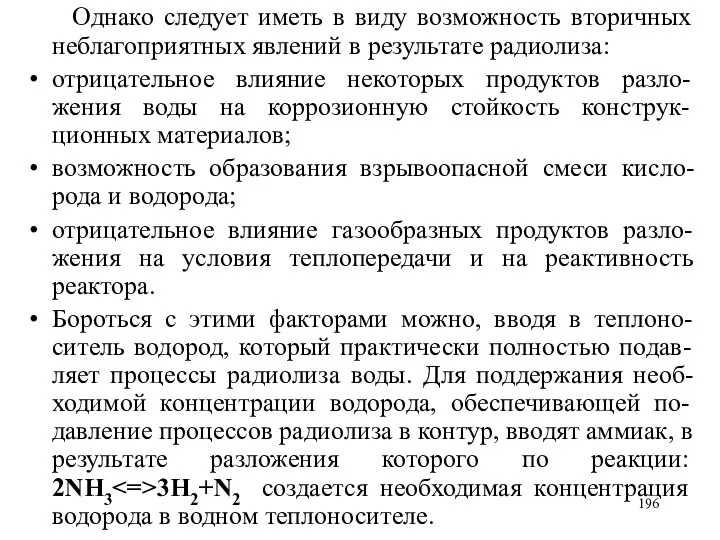

- 196. Однако следует иметь в виду возможность вторичных неблагоприятных явлений в результате радиолиза: отрицательное влияние некоторых продуктов

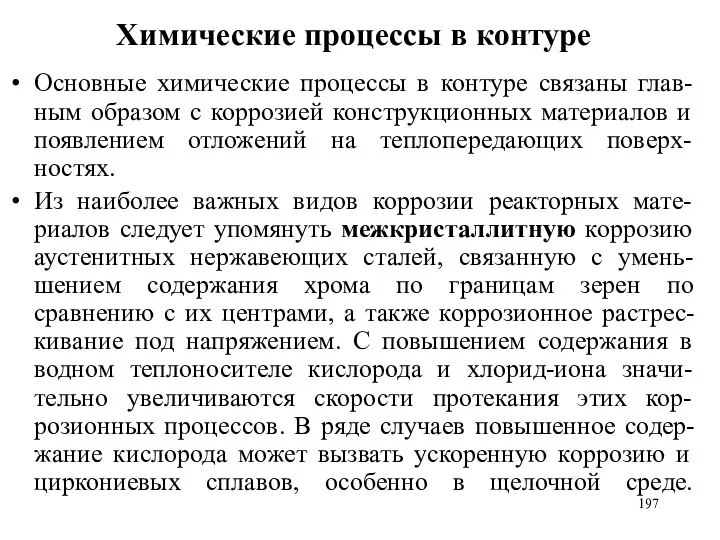

- 197. Химические процессы в контуре Основные химические процессы в контуре связаны глав-ным образом с коррозией конструкционных материалов

- 198. Очень важной характеристикой теплоносителя, от которой зависят скорость и вид коррозии, характер коррозионного процесса, количество переходящих

- 199. Чтобы снизить вредное влияние описанных процессов, необходимо при эксплуатации ЯЭУ поддерживать кон-центрации примесей в теплоносителе на

- 200. Причины загрязнения теплоносителя Перечисленные выше явления заставляют предъявлять вы-сокие требования к чистоте теплоносителя. Так как контур

- 201. С течением времени естественные примеси остаются на том же уровне, а содержание продуктов коррозии непре-рывно нарастает.

- 202. Вода реактора непрерывно очищается. Для преодоления сопротивления очистной установки используют перепад давлений, создаваемый ГЦНом. Чем больше

- 203. Водный режим реакторов Водный режим реакторов стремятся вести таким образом, чтобы приостановить или свести к приемлемой

- 204. Поэтому для нейтрализации борной кислоты в контур вводится щелочь: либо едкое кали (в странах бывшего СССР),

- 205. Очистка водного теплоносителя Процесс очистки водного теплоносителя на АЭС можно разделить на два этапа: первый -

- 206. 1-механический фильтр, 2-бак осветленной воды; 3-катионитовый фильтр I ступени; 4-декарбонизатор, 5-бак декарбонизированной воды, 6-катионитовый фильтр II

- 207. В механическом фильтре, который заполняется, например, дробленым антрацитом, отделяются грубодисперсные загрязнения. Далее вода очищается в несколько

- 208. Подвижные противоионы уравновешивают заряд фиксиро-ванных ионов и способны к обмену. Различают иониты, способные обмениваться катионами, -

- 209. Система СВО включает в себя ряд установок, на которых производятся: очистка продувочной воды первого контура, воды

- 210. Конденсатоочистка обеспечивает степень очистки, соот-ветствующую нормам качества питательной воды. Кроме системы КО, на одноконтурных АЭС с

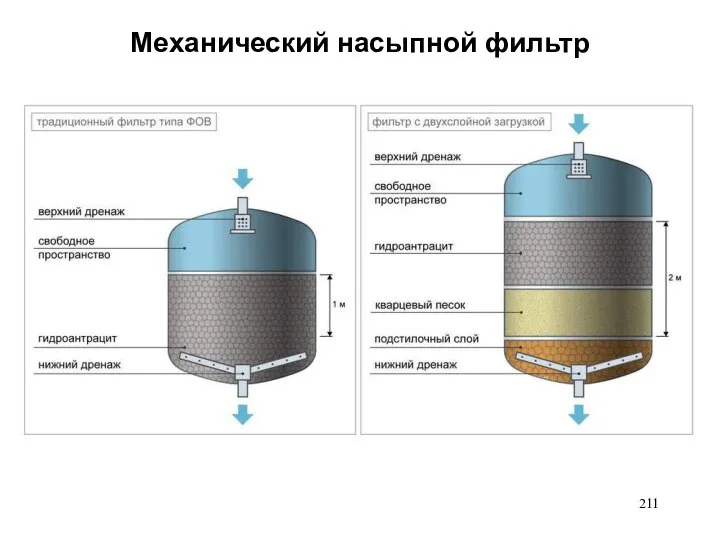

- 211. Механический насыпной фильтр

- 212. На АЭС применяются фильтры вертикальные, цилин-дрические со сферической крышкой и днищем. Основной поток направляется по центру

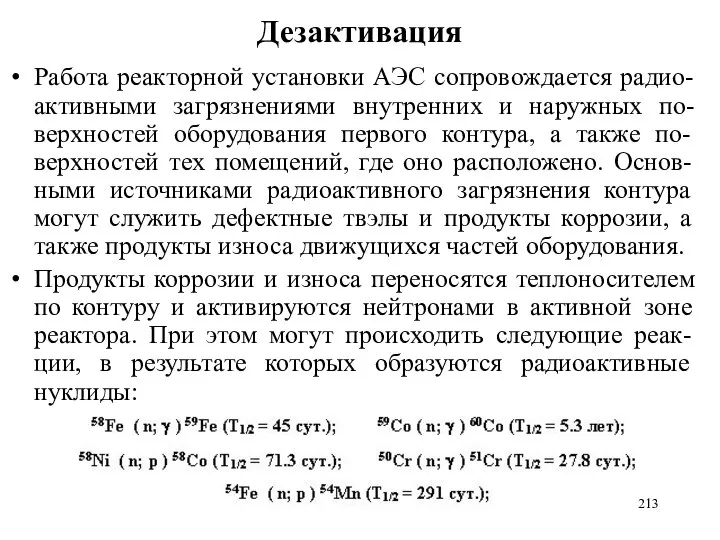

- 213. Дезактивация Работа реакторной установки АЭС сопровождается радио-активными загрязнениями внутренних и наружных по-верхностей оборудования первого контура, а

- 214. Различают следующие виды загрязнений: нефиксиро-ванное, слабофиксированное и прочно фиксированное. Первое вызвано адгезионным процессом и характери-зуется наличием

- 215. Результатом описанного процесса может стать глубинное загрязнение, которое и будет определять процесс дезакти-вации. Под дезактивацией обычно

- 216. Активация внутренних поверхностей контура связана прежде всего с тем, что радиоактивные нуклиды, входя-щие в состав продуктов

- 217. Как правило, основная доля поверхностной активности оборудования обусловливается активированными про-дуктами коррозии, причем эти продукты могут быть

- 218. При дезактивации оборудования АЭС можно выделить три группы мероприятий: 1) дезактивация первого контура без разборки путем

- 219. Химический метод дезактивации Основан на том, что окисную пленку вместе с сорбиро-ванными на ней радиоактивными веществами

- 220. Дезактивацию химическим методом обычно проводят в несколько циклов (2-3). Один цикл дезактивации включает в себя четыре

- 221. Для примера рассмотрим, как осуществляется дезактивация вы-емной части ГЦН. Выемная часть ГЦН устанавливается в спе-циальную ванну,

- 222. Химико-механический метод дезактивации Является разновидностью рассмотренного химического метода. При использовании этого метода в дополнение к обработке

- 223. Электрохимический метод дезактивации Используется для удаления прочно фиксированных радио-активных загрязнений, когда применение химического ме-тода неэффективно или

- 224. Различают «мокрый» и «полусухой» способы электро-химической дезактивации. «Мокрый» способ можно применять лишь для небольших по габаритам

- 225. Пароэмульсионный метод дезактивации Основан на действии на загрязненную поверхность струи, состоящей из смеси пара и десорбирующего

- 226. Пароэжекционное устройство может быть использовано в любых помещениях, где имеется магистраль насыщенного пара необходимого давления (~0,5

- 227. Гидродинамический метод дезактивации Заключается в воздействии на загрязненную поверхность компактной высоконапорной струи воды или десорби-рующего раствора.

- 228. Кроме рассмотренных, существует и ряд других методов дезактивации оборудования и помещений. Среди них заслуживают упоминания следующие:

- 229. Обезвреживание радиоактивных отходов Эксплуатация ЯЭУ неизбежно сопровождается накоп-лением твердых, жидких и газообразных радиоактивных отходов. Газообразные отходы

- 230. Жидкие отходы появляются вследствие очистки воды первого контура, других вод АЭС и т. п. При их

- 231. Твердые отходы образуются при отверждении жидких радиоактивных отходов. Отверждение жидких отходов производится потому, что захоронение их

- 233. Скачать презентацию

![Работа насоса характеризуется следующими величинами: Объемная подача - Q, [м3/с] объем](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/659654/slide-118.jpg)

ЗАКОН СОХРАНЕНИЯ МЕХАНИЧЕСКОЙ ЭНЕРГИИ.

ЗАКОН СОХРАНЕНИЯ МЕХАНИЧЕСКОЙ ЭНЕРГИИ. Термодинамічні засади кріогенної техніки

Термодинамічні засади кріогенної техніки Химическая эволюция веществ

Химическая эволюция веществ Принцип суперпозиции, принцип взаимности

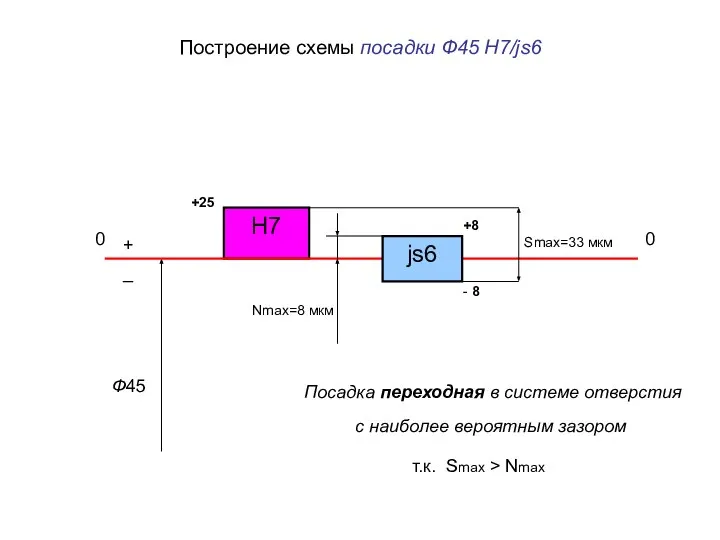

Принцип суперпозиции, принцип взаимности Построение схемы посадки Ф45 H7/js6

Построение схемы посадки Ф45 H7/js6 Магнитное поле

Магнитное поле Quasi-optimal detectors for uwb signals

Quasi-optimal detectors for uwb signals Аттестационная работа. Курс Физика вокруг нас

Аттестационная работа. Курс Физика вокруг нас Вынужденное течение в каналах

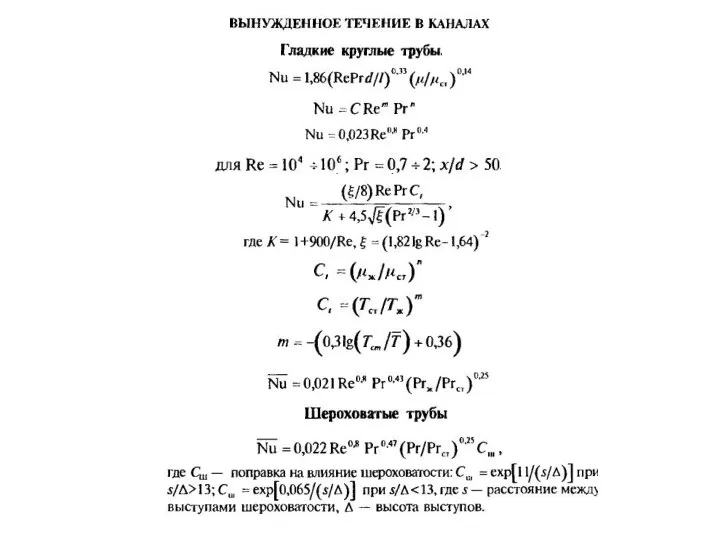

Вынужденное течение в каналах Теплота сгорания

Теплота сгорания А.В. Бурдаков. Физика плазмы

А.В. Бурдаков. Физика плазмы Мыльные пузыри и плёнки

Мыльные пузыри и плёнки Магнетронное распыление

Магнетронное распыление Приводы подвагонных генераторов

Приводы подвагонных генераторов Механические колебания

Механические колебания Гидравлика. Основные законы гидростатики и гидродинамики

Гидравлика. Основные законы гидростатики и гидродинамики Раздел «Электричество»

Раздел «Электричество» Презентация на тему «Литье металлов»

Презентация на тему «Литье металлов» Презентация по физике "Физика в человеческом теле" - скачать

Презентация по физике "Физика в человеческом теле" - скачать  Методи одержання нанодисперсних порошкових матеріалів

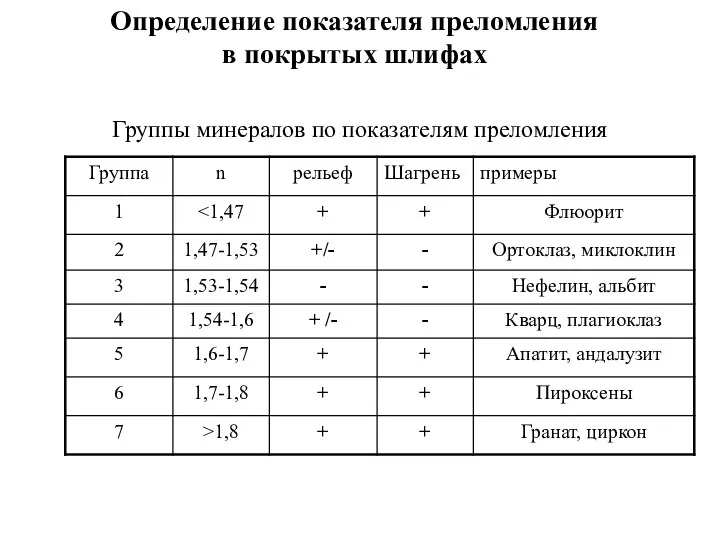

Методи одержання нанодисперсних порошкових матеріалів Группы минералов по показателям преломления

Группы минералов по показателям преломления Аксиально-поршневые гидромашины. (Лекция 5)

Аксиально-поршневые гидромашины. (Лекция 5) Презентация по физике. Тема: Цепная реакция деления ядер урана . Класс: 9 «б»

Презентация по физике. Тема: Цепная реакция деления ядер урана . Класс: 9 «б» Сила. Равнодействующая сила. Билет 5

Сила. Равнодействующая сила. Билет 5 Цель крутого восхождения. Лекция 10.1

Цель крутого восхождения. Лекция 10.1 Сила трения

Сила трения Определение технического состояния тормозной системы

Определение технического состояния тормозной системы Сила струму. Амперметр. Вимірювання сили струму. (9 класс)

Сила струму. Амперметр. Вимірювання сили струму. (9 класс)