Содержание

- 2. Квазікристалічні матеріали висока твердість і зносостійкість висока корозійна стійкість низька теплопровідність низький коефіцієнт тертя Властивості

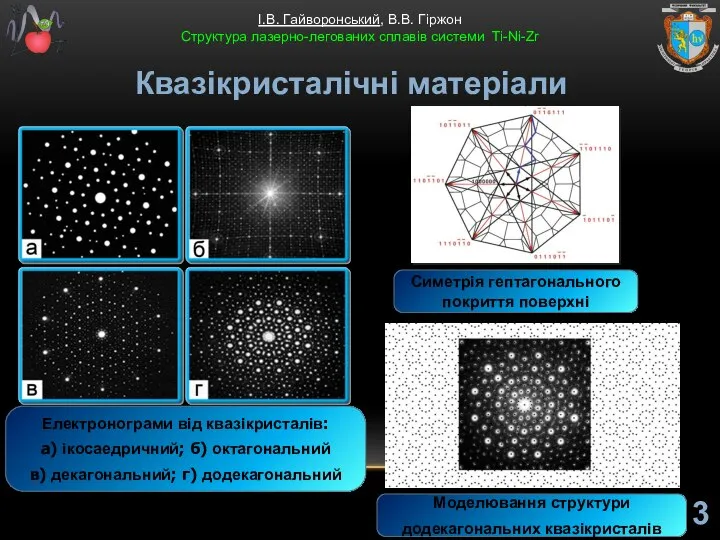

- 3. Електронограми від квазікристалів: a) ікосаедричний; б) октагональний в) декагональний; г) додекагональний Моделювання структури додекагональних квазікристалів Симетрія

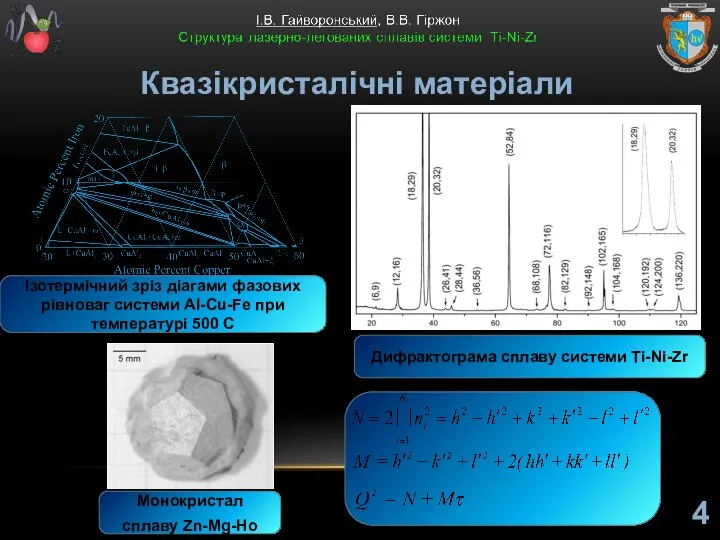

- 4. Ізотермічний зріз діагами фазових рівноваг системи Al-Cu-Fe при температурі 500 C Дифрактограма сплаву системи Ti-Ni-Zr Монокристал

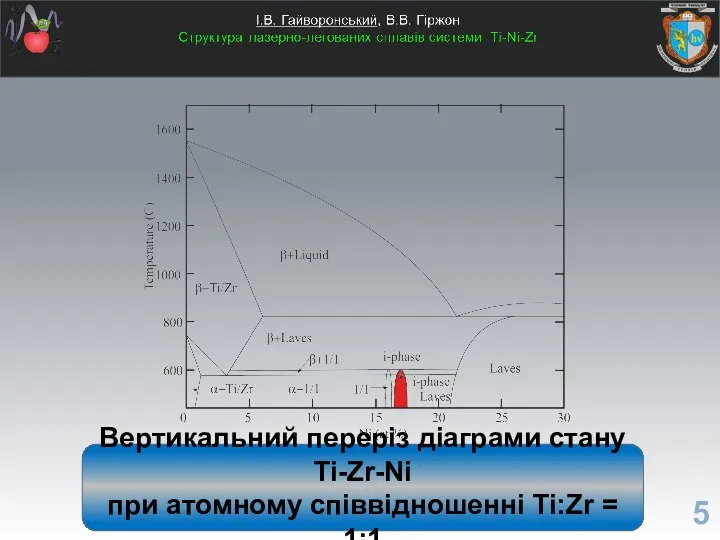

- 5. Вертикальний переріз діаграми стану Ti-Zr-Ni при атомному співвідношенні Ti:Zr = 1:1

- 6. Дослідження формування структури сплаву системи Zr-Ti-Ni при лазерному легуванні 1) йодидний циконій, суміш порошків титану та

- 7. Режими лазерної обробки λ = 1,079 мкм τ = 3.5 мс q ~ 0.5-1 ГВт/м2 ν

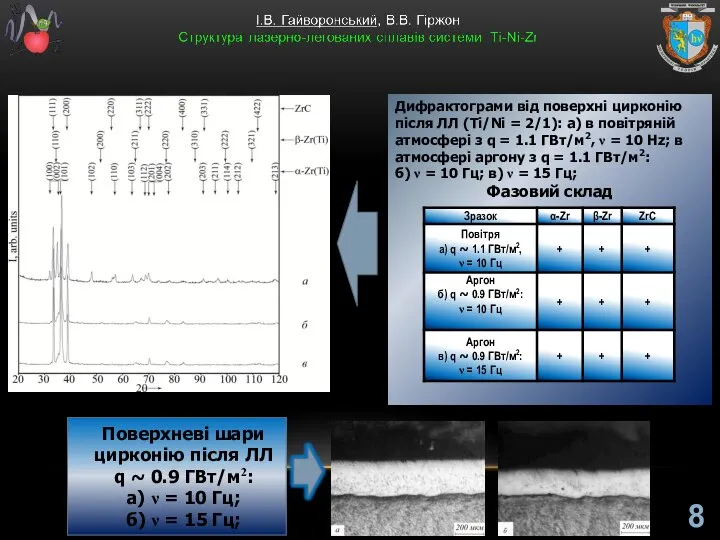

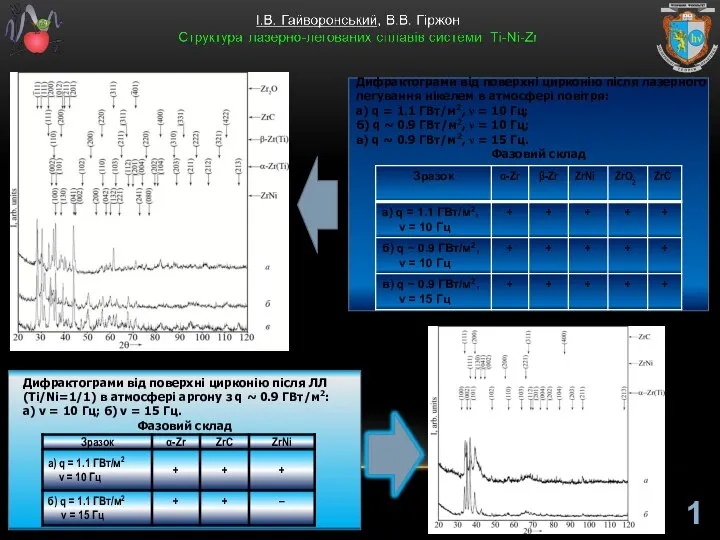

- 8. Дифрактограми від поверхні цирконію після ЛЛ (Ti/Ni = 2/1): a) в повітряній атмосфері з q =

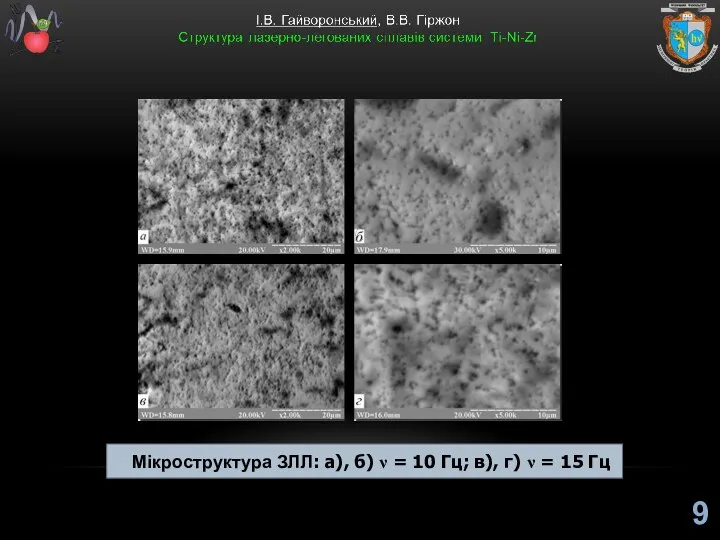

- 9. Мікроструктура ЗЛЛ: a), б) ν = 10 Гц; в), г) ν = 15 Гц

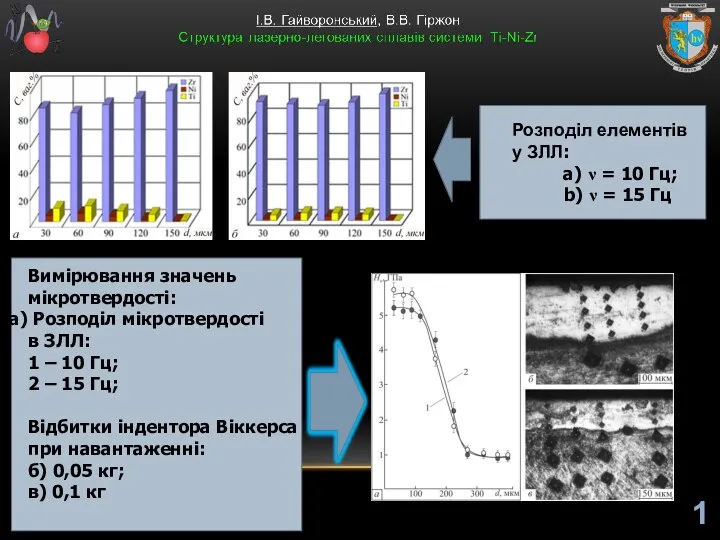

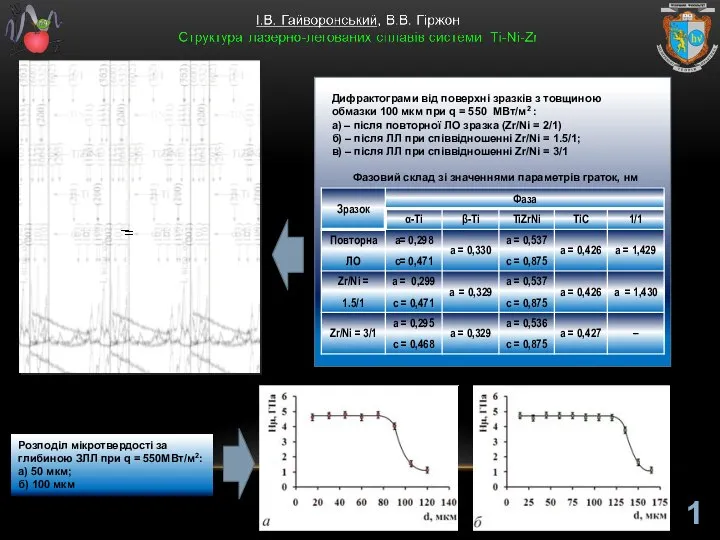

- 10. Вимірювання значень мікротвердості: Розподіл мікротвердості в ЗЛЛ: 1 – 10 Гц; 2 – 15 Гц; Відбитки

- 11. Дифрактограми від поверхні цирконію після ЛЛ (Ti/Ni=1/1) в атмосфері аргону з q ~ 0.9 ГВт/м2: a)

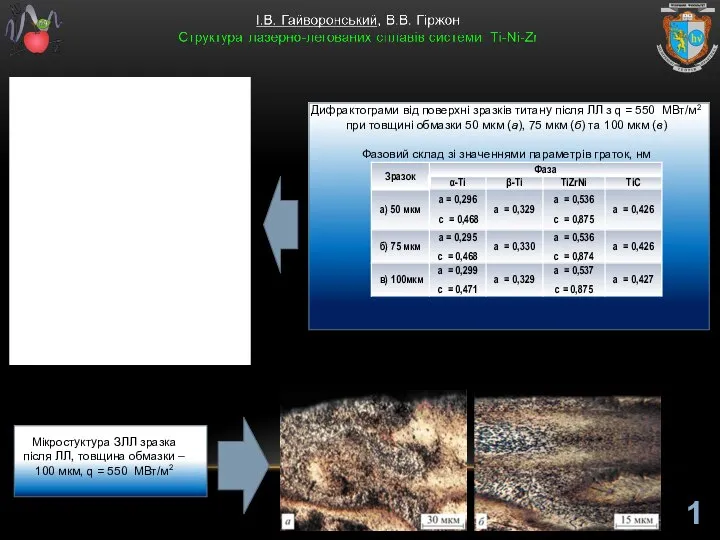

- 12. Дифрактограми від поверхні зразків титану після ЛЛ з q = 550 МВт/м2 при товщині обмазки 50

- 13. Дифрактограми від поверхні зразків з товщиною обмазки 100 мкм при q = 550 МВт/м2 : а)

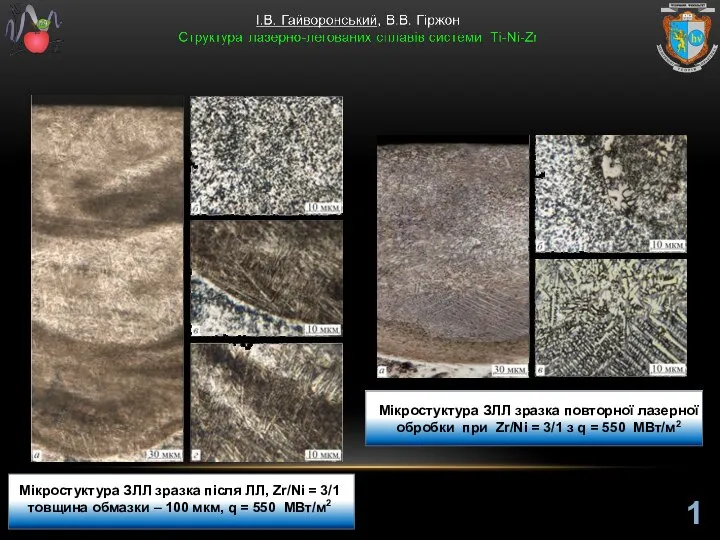

- 14. Мікростуктура ЗЛЛ зразка повторної лазерної обробки при Zr/Ni = 3/1 з q = 550 МВт/м2 Мікростуктура

- 15. ВИСНОВКИ Високі швидкості охолодження при лазерному легуванні призводять до диспергізації вихідної структури матричного матеріалу, що обумовлює

- 17. Скачать презентацию

Давление. Единицы давления

Давление. Единицы давления Понятие о машине и механизме

Понятие о машине и механизме ВОЗДУХ - наш невидимый друг. Презентация Федоровой Светланы Владимировны учителя ГБОУ СОШ №127 Красногвардейского райо

ВОЗДУХ - наш невидимый друг. Презентация Федоровой Светланы Владимировны учителя ГБОУ СОШ №127 Красногвардейского райо Принцип Гюйгенса Принцип Ферма Законы отражения света Презентация для 11 класса

Принцип Гюйгенса Принцип Ферма Законы отражения света Презентация для 11 класса Электротехника и электроника

Электротехника и электроника Шаг в сторону или введение в “конституцию страны ТС”

Шаг в сторону или введение в “конституцию страны ТС” Металловедение. Материалы для изготовления металлоконструкций. (Лекция 7)

Металловедение. Материалы для изготовления металлоконструкций. (Лекция 7) ТРАНСПОРТНАЯ РАБОТА ЦИКЛА ПЕРЕВОЗОК

ТРАНСПОРТНАЯ РАБОТА ЦИКЛА ПЕРЕВОЗОК Однородное и неоднородное магнитное поле

Однородное и неоднородное магнитное поле Проекитрование и производство изделий интегральной электроники. Диффузия примесей

Проекитрование и производство изделий интегральной электроники. Диффузия примесей ГЭС Автор - Рыпакова Елизавета

ГЭС Автор - Рыпакова Елизавета Презентация по физике "Применение первого закона термодинамики к различным процессам" - скачать

Презентация по физике "Применение первого закона термодинамики к различным процессам" - скачать  Закон всемирного тяготения

Закон всемирного тяготения «Ломоносов был великий человек. Между Петром I и Екатериною II он один является самобытным сподвижником просвещения. Он создал

«Ломоносов был великий человек. Между Петром I и Екатериною II он один является самобытным сподвижником просвещения. Он создал  «Что? Где? Какое явление?» Лирика и физика в поэзии М.Ю. Лермонтова

«Что? Где? Какое явление?» Лирика и физика в поэзии М.Ю. Лермонтова Динамика вращательного движения твердого тела. Основное уравнение динамики вращательного движения. Момент инерции твердого тела

Динамика вращательного движения твердого тела. Основное уравнение динамики вращательного движения. Момент инерции твердого тела Аттестационная работа. Равновесие рычага и золотое сечение

Аттестационная работа. Равновесие рычага и золотое сечение Эффект Кондо

Эффект Кондо Нанотехнологии в решении экологических проблем

Нанотехнологии в решении экологических проблем Закон всесвітнього тяжіння. Основний закон динаміки обертального руху

Закон всесвітнього тяжіння. Основний закон динаміки обертального руху Презентация по физике Свет и цвет Спектральный состав света. Описание цвета. Особенности восприятия света.

Презентация по физике Свет и цвет Спектральный состав света. Описание цвета. Особенности восприятия света.  Автор презентации – учитель МКОУ СОШ №11 г. Палласовки Волгоградской области Букешева Гулзара Нурболатовна

Автор презентации – учитель МКОУ СОШ №11 г. Палласовки Волгоградской области Букешева Гулзара Нурболатовна  Сайлентблоки с запрессованной внутренней металлической втулкой

Сайлентблоки с запрессованной внутренней металлической втулкой Контрольная работа №2 по теме:«Изменение агрегатных состояний вещества» Подготовила учитель физики МКОУ «СОШ а.Али-Бердуковский

Контрольная работа №2 по теме:«Изменение агрегатных состояний вещества» Подготовила учитель физики МКОУ «СОШ а.Али-Бердуковский Электрический ток в вакууме

Электрический ток в вакууме Альтернативные источники электроэнергии

Альтернативные источники электроэнергии Работа электрического тока

Работа электрического тока Солнечные батареи

Солнечные батареи