Содержание

- 2. Назначение форсунок, требования предъявляемые к ним Метод сжигания жидкого топлива при помощи распыливания впервые был разработан

- 3. Паровые форсунки Распыл топлива осуществляется различными способами: - при помощи пара – паровые форсунки - за

- 4. Паровые форсунки Устройство круглопламенной форсунки

- 5. Паровые форсунки Состоит: стальной стержень, наконечник со штуцером, топливный штуцер. Стальной стержень имеет несквозной внутренний канал

- 6. Паровые форсунки

- 7. Паровые форсунки Устройство плоскопламенной (щелевой) форсунки. 1. Корпус 2 (бронзовый) с двумя каналами 6,7. Верхний –

- 8. Механические форсунки В механических форсунках распыл топлива производится за счет давления в магистрали и конструкции распыливающей

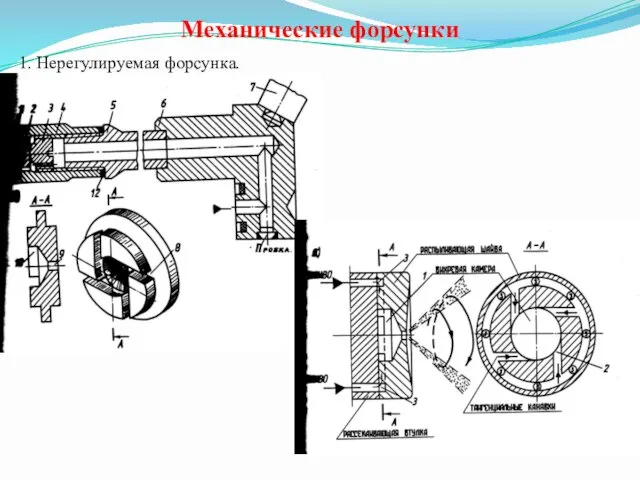

- 9. Механические форсунки 1. Нерегулируемая форсунка.

- 10. Механические форсунки Основные узлы: 1 – распыливающая шайба с тангенциальными канавками – 8 и вихревой камерой

- 11. Механические форсунки Работа. Топливо проходит по стволу, попадая на пазы в распыливающей втулке разлеляется на периферийные

- 12. Механические форсунки 2. Регулируемая форсунка. 1- распыливающая шайба с тангенциальными канавками и вихревой камерой 2- внутренний

- 13. Механические форсунки Работа. Корпус форсунки соединяется со штуцером подвода топлива (верхний) и штуцером отвода топлива (нижний)

- 14. Паромеханические форсунки Паромеханические форсунки являются комбинацией механической и паровой форсунок., что позволяет им работать как чисто

- 15. Паромеханические форсунки Паромеханическая центробежная форсунка 1. Корпус 2. Два ствола 10,11(ствол в стволе) 3. Разделительная втулка

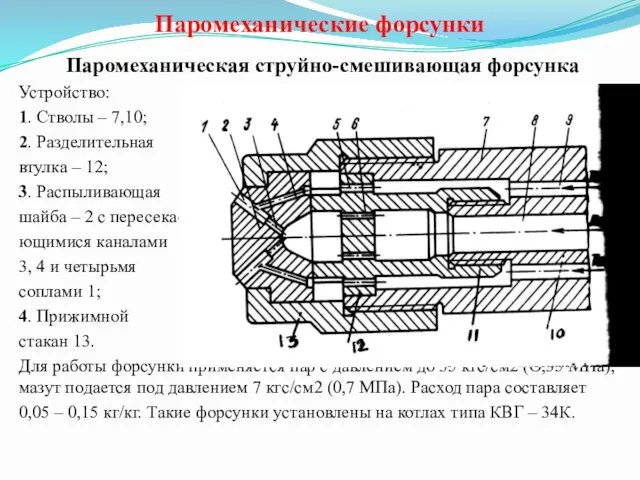

- 16. Паромеханические форсунки Паромеханическая струйно-смешивающая форсунка Устройство: 1. Стволы – 7,10; 2. Разделительная втулка – 12; 3.

- 18. Скачать презентацию

project

project Путешествие в Новогоднюю сказку

Путешествие в Новогоднюю сказку 21 титульные листы разделов

21 титульные листы разделов Презентация Пластилин 2 ур PowerPoint

Презентация Пластилин 2 ур PowerPoint Разведение нутрий в домашних условиях на примере личного подворья жителя села Кривка Беловодского Вячеслава Петровича

Разведение нутрий в домашних условиях на примере личного подворья жителя села Кривка Беловодского Вячеслава Петровича prezentaciya-ko-dnyu-pobedy

prezentaciya-ko-dnyu-pobedy Dwanaśie róż

Dwanaśie róż kalamazh-r

kalamazh-r Об особенностях проведения Конкурса портфолио

Об особенностях проведения Конкурса портфолио Ландшафтный дизайн пришкольной территории

Ландшафтный дизайн пришкольной территории Функции семьи. Брачное поведение

Функции семьи. Брачное поведение Преобразователи частоты

Преобразователи частоты Мембранные методы очистки ЖРО

Мембранные методы очистки ЖРО Возьмёмся за руки, друзья!

Возьмёмся за руки, друзья! 20150118_organy_dykhaniya

20150118_organy_dykhaniya Проектирование и монтаж трубопроводов систем холодного водоснабжения

Проектирование и монтаж трубопроводов систем холодного водоснабжения Поверка и калибровка автомобильных весов

Поверка и калибровка автомобильных весов Исследование скважин импульсными методами Термометрия скважин. (Лекция 8)

Исследование скважин импульсными методами Термометрия скважин. (Лекция 8) Важнейшие архитектурные элементы здания

Важнейшие архитектурные элементы здания Технология оштукатуривания круглых гладких колонн. Технология выполнения мозаичного покрытия

Технология оштукатуривания круглых гладких колонн. Технология выполнения мозаичного покрытия Утилизация попутного нефтяного газа

Утилизация попутного нефтяного газа Кооперация и разделение труда

Кооперация и разделение труда Дослідження шляхів покращення енергетичної ефективності електрорухомого складу постійного струму

Дослідження шляхів покращення енергетичної ефективності електрорухомого складу постійного струму Происхождение и сущность сознания

Происхождение и сущность сознания 20161003_bitva_horov_2014_g

20161003_bitva_horov_2014_g BUKTREJLER

BUKTREJLER Садоводство. Плодоводство

Садоводство. Плодоводство Рэй БрэдбериMicrosoft PowerPoint

Рэй БрэдбериMicrosoft PowerPoint