Содержание

- 2. Исходными данными для расчёта нормы времени и фактических затрат рабочего времени на операцию, являются: 1) материал

- 3. 4) применяемое оборудование, режущий и измерительный инструменты; 5) способ установки и закрепления детали; 6) размер технологической

- 4. Порядок нормирования нормы времени

- 5. Нормирование каждого вида работ включает определение: 1. основного (машинного) времени То – время основной работы станка,

- 6. 2. вспомогательного времени Тв – время, затрачиваемое на различные приёмы, обеспечивающие выполнение основной работы и повторяющиеся

- 7. 3. дополнительного времени Тд – время, не связанное с выполнением основной работой на станке

- 8. 4. подготовительно-заключительного времени Тпз – время, которое затра- чивает рабочий на подготовку к выполнению заданной работы

- 9. Определение основного времени

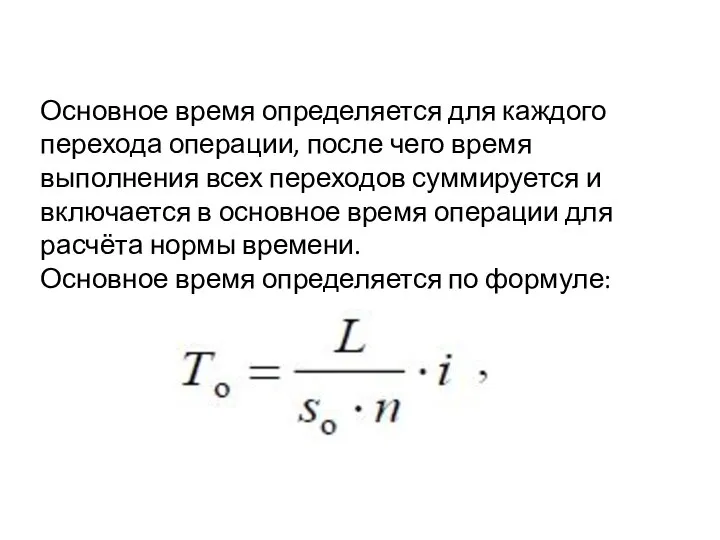

- 10. Основное время определяется для каждого перехода операции, после чего время выполнения всех переходов суммируется и включается

- 11. где L – расчётная длина обработки, т.е. путь, проходимый резцом в направле- нии подачи, мм; sо

- 12. Как следует из формулы, основное время зависит от оптимального сочетания глубины резания, подачи и частоты вращения

- 13. В свою очередь выбор режимов резания производится с учётом сил резания, оптимальной скорости и эффективной мощности

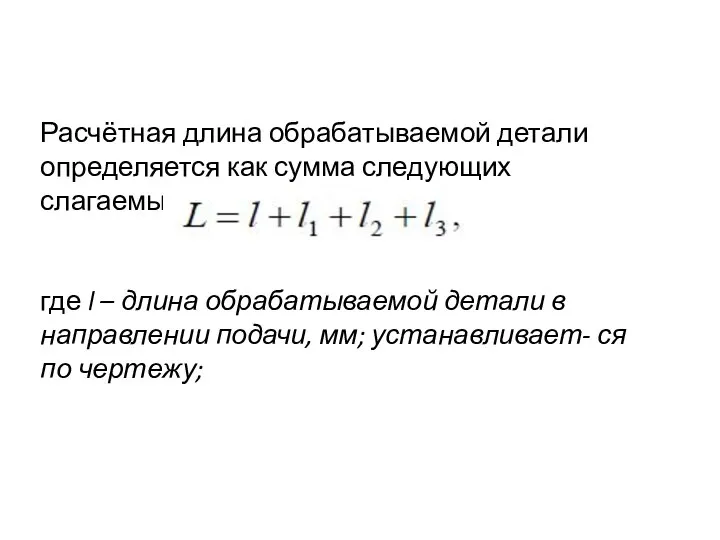

- 14. Расчётная длина обрабатываемой детали определяется как сумма следующих слагаемых: где l – длина обрабатываемой детали в

- 15. l1 и l2 – соответственно длина врезания резца в начале обработки и длина вывода резца после

- 16. Определение режимов резания

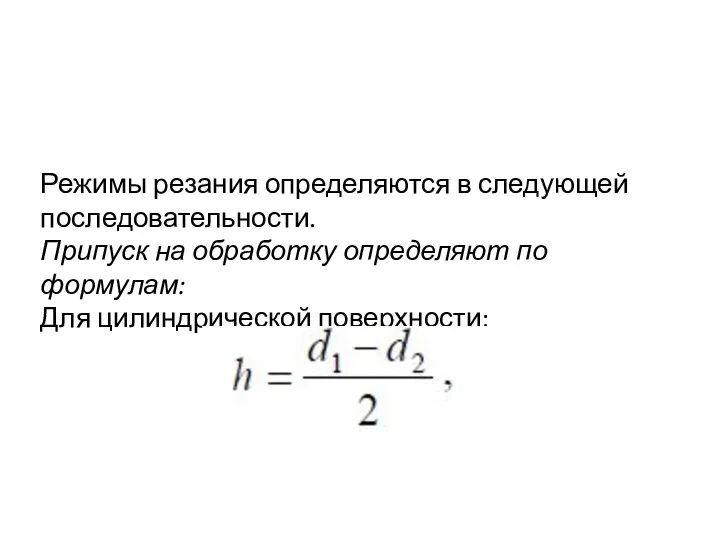

- 17. Режимы резания определяются в следующей последовательности. Припуск на обработку определяют по формулам: Для цилиндрической поверхности:

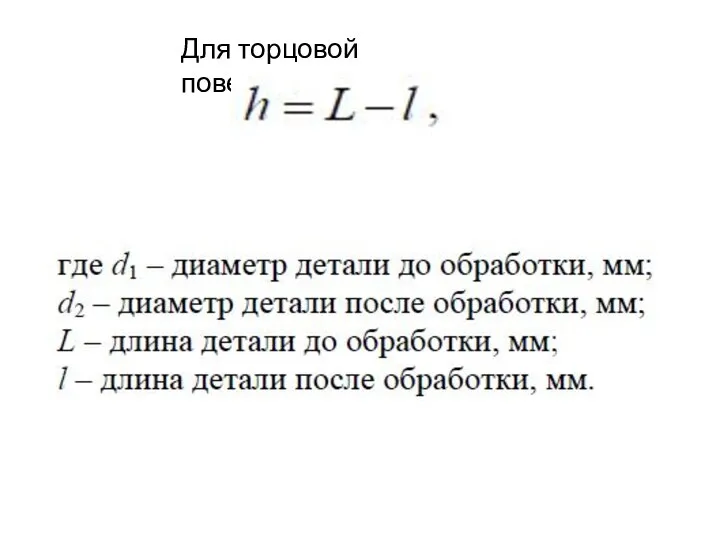

- 18. Для торцовой поверхности:

- 19. В зависимости от требуемого класса чистоты поверхности определяется технологический процесс обработки, т.е. виды обработки поверхности (черно-

- 20. Для каждого вида обработки (кроме чернового точения) определяют максимально необходимый припуск на обработку. После этого весь

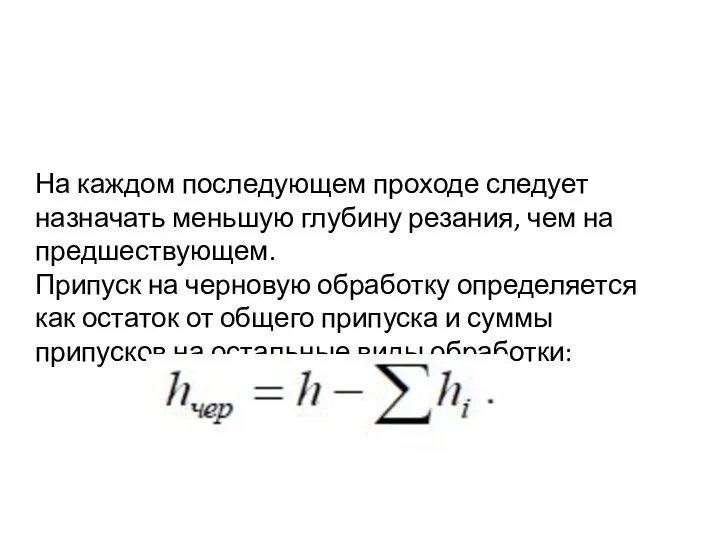

- 21. На каждом последующем проходе следует назначать меньшую глубину резания, чем на предшествующем. Припуск на черновую обработку

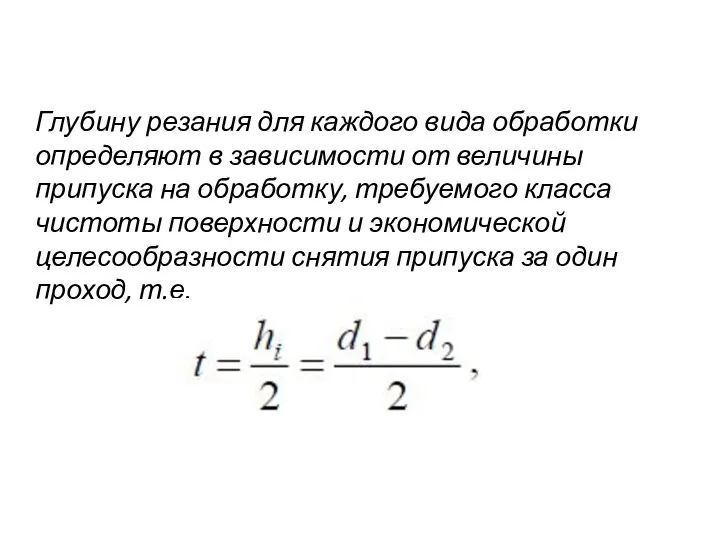

- 22. Глубину резания для каждого вида обработки определяют в зависимости от величины припуска на обработку, требуемого класса

- 23. где hi – припуск на данный вид обработки, мм; d1 – диаметр детали до обработки, мм;

- 24. Для расчётов практической работы глубину резания для окончательной обработки принимают: для шероховатости Ra = 6,3 мкм

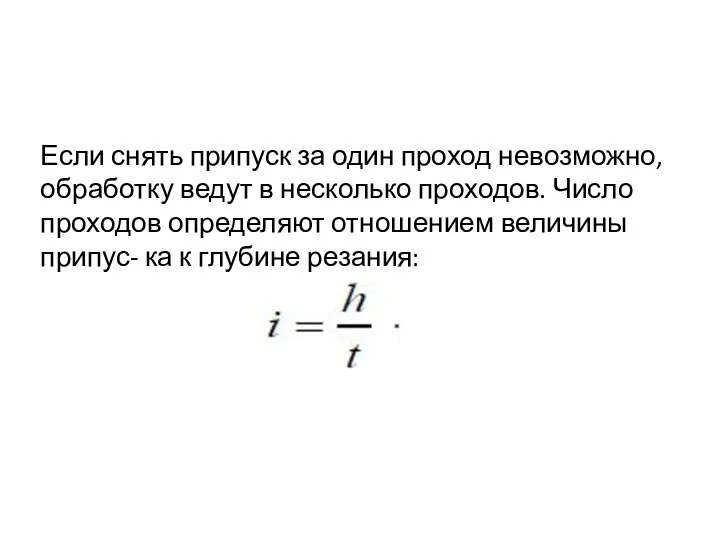

- 25. Если снять припуск за один проход невозможно, обработку ведут в несколько проходов. Число проходов определяют отношением

- 26. Относительно небольшое влияние глубины резания на стойкость резца и скорость резания при точении, строгании и фрезеровании

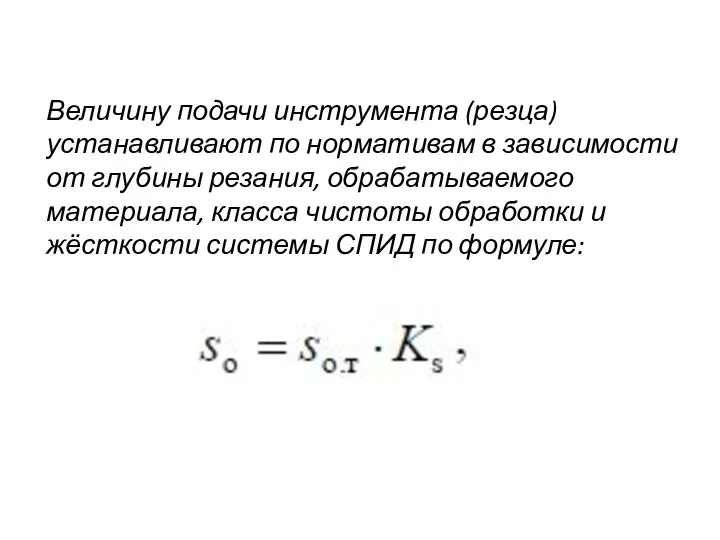

- 27. Величину подачи инструмента (резца) устанавливают по нормативам в зависимости от глубины резания, обрабатываемого материала, класса чистоты

- 29. Скачать презентацию

Оголошення. Набір в поліцію

Оголошення. Набір в поліцію Движение – это жизнь

Движение – это жизнь 1 Значення мови в життi людини й суспiльства

1 Значення мови в життi людини й суспiльства Антошкина картошка

Антошкина картошка priroda_rodnogo_kraya

priroda_rodnogo_kraya Приборы для измерения уровня

Приборы для измерения уровня Андрианова Диана. Портфолио

Андрианова Диана. Портфолио Практика Савченко

Практика Савченко Организация функционирования и обслуживания сооружений

Организация функционирования и обслуживания сооружений ПриложениеВ Все об Автом

ПриложениеВ Все об Автом Области профессиональной деятельности и профессиональные компетенции обучающихся (2 часа)

Области профессиональной деятельности и профессиональные компетенции обучающихся (2 часа) С Днём рождения, Наташа

С Днём рождения, Наташа Конвейерная обработка данных в процессорах IA-32. Работа процессоров семейства P6 и Pentium 4 IA-32. (Лекция 4)

Конвейерная обработка данных в процессорах IA-32. Работа процессоров семейства P6 и Pentium 4 IA-32. (Лекция 4) Геофизические исследования скважин

Геофизические исследования скважин Построение чертежа основы прямой юбки

Построение чертежа основы прямой юбки Моя мечта

Моя мечта Эко транспорт Сигвей

Эко транспорт Сигвей Современные энергетические технологии, которые изменят мир в ближайшие 20 лет

Современные энергетические технологии, которые изменят мир в ближайшие 20 лет Осциллографическая приставка к VGA-монитору

Осциллографическая приставка к VGA-монитору Олисава Федорова

Олисава Федорова Медицинский_туризм_в_Армении_ENGLISHH

Медицинский_туризм_в_Армении_ENGLISHH Ассоциация Дордой

Ассоциация Дордой Щербаков Максим Константинович_Презентация

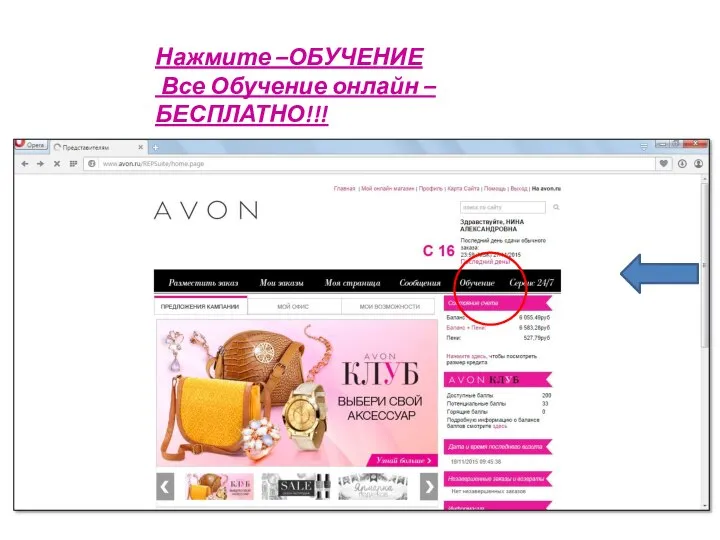

Щербаков Максим Константинович_Презентация Avon. Как пройти обучение онлайн

Avon. Как пройти обучение онлайн Край родной мой Татарстан!

Край родной мой Татарстан! Современная практика и пути совершенствования банковского кредитования малого

Современная практика и пути совершенствования банковского кредитования малого Крапивина Л.А. Волонтёры Мы Вместе

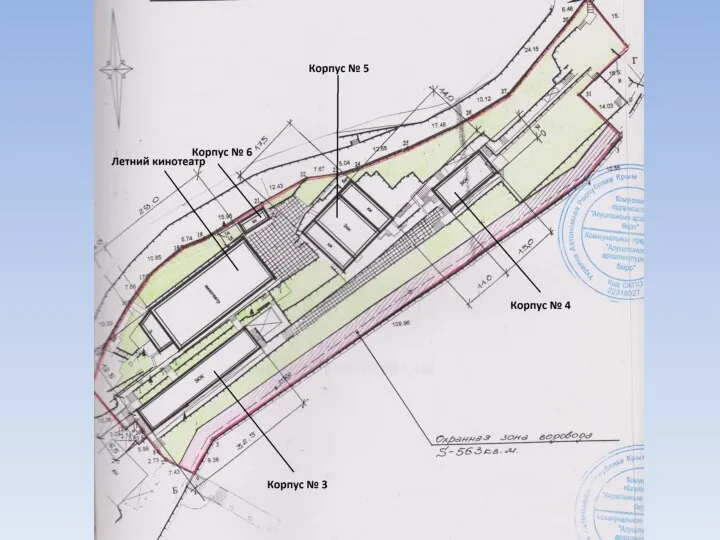

Крапивина Л.А. Волонтёры Мы Вместе Экспликация зданий. Пансионат возле Ялты

Экспликация зданий. Пансионат возле Ялты