Содержание

- 2. Назначение и устройство компрессора КТ-6 Компрессоры КТ- 6 предназначены для подачи сжатого воздуха в тормозную магистраль

- 3. Общее устройство компрессора КТ-6 Компрессор КТ-6 состоит: из корпуса (картера)13, двух цилиндров 29 низкого давления (ЦНД),

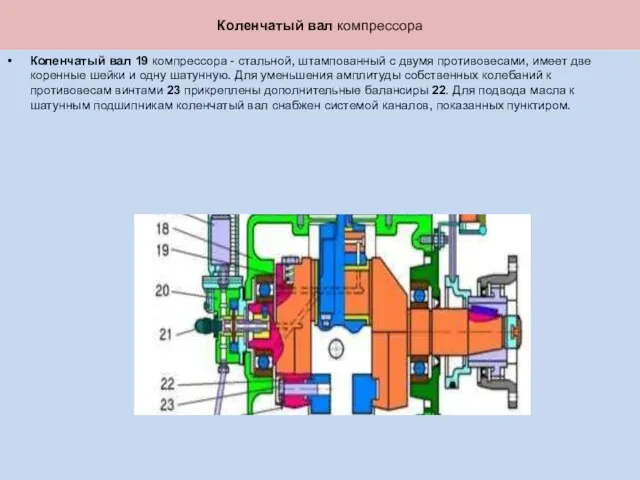

- 4. Коленчатый вал компрессора Коленчатый вал 19 компрессора - стальной, штампованный с двумя противовесами, имеет две коренные

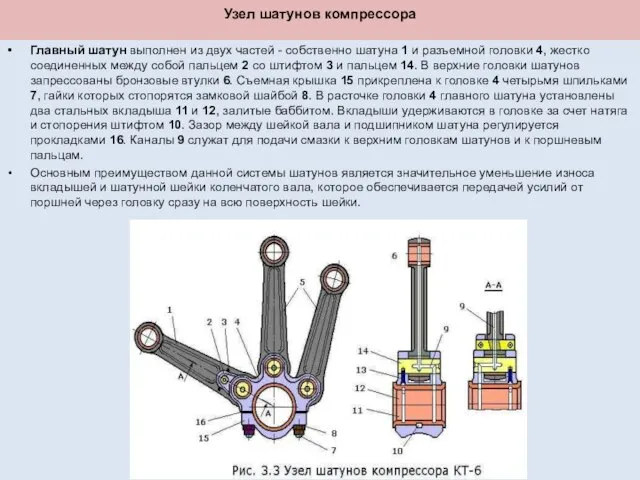

- 5. Узел шатунов компрессора Главный шатун выполнен из двух частей - собственно шатуна 1 и разъемной головки

- 6. Поршни 2 и 5 - литые чугунные. Они присоединяются к верхним головкам шатунов поршневыми пальцами 30

- 7. Клапанная коробка компрессора КТ-6 Клапанные коробки внутренней перегородкой разделены на две полости: всасывающую (В) и нагнетательную

- 8. Холодильник компрессора В процессе работы компрессора воздух между ступенями сжатия охлаждается в холодильнике радиаторного типа Холодильник

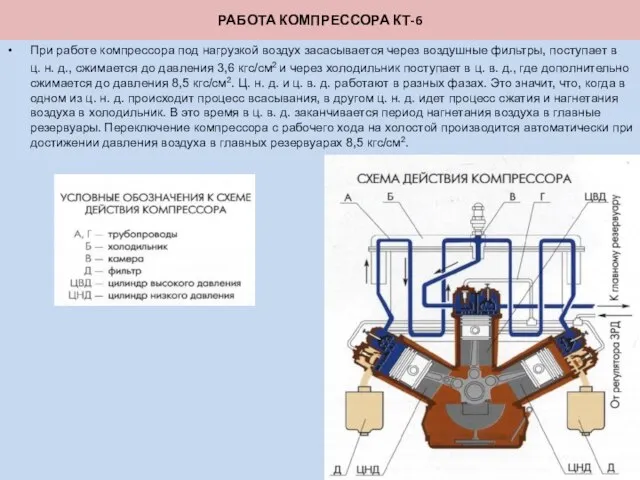

- 9. РАБОТА КОМПРЕССОРА КТ-6 При работе компрессора под нагрузкой воздух засасывается через воздушные фильтры, поступает в ц.

- 10. Система смазки компрессора Смазка компрессора - комбинированная. В картер компрессора заливают 10—12 л компрессорного масла. Под

- 11. Сообщение внутренней полости корпуса компрессора с атмосферой осуществляется через сапун 3 (рис. З.2.), который предназначен для

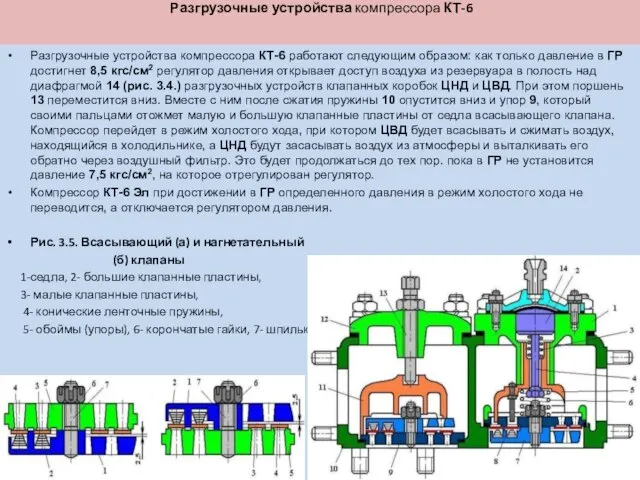

- 12. Разгрузочные устройства компрессора КТ-6 Разгрузочные устройства компрессора КТ-6 работают следующим образом: как только давление в ГР

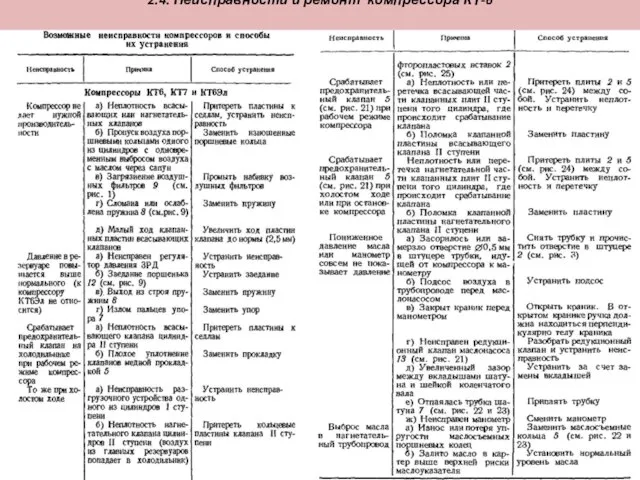

- 13. 2.4. Неисправности и ремонт компрессора КТ-6

- 14. ОБСЛУЖИВАНИЕ КОМПРЕССОРА КТ6 Уход за компрессором КТ6 в эксплуатации заключается в своевременной смазке его согласно карте

- 15. Эксплуатация и обслуживание тепловоза – Порядок транспортировки тепловозов в холодном состоянии Транспортировка тепловоза в холодном состоянии

- 16. ПТЭ и инструкции – Диспетчерская централизация и диспетчерский контроль Диспетчерская централизация Устройства диспетчерской централизации должны обеспечивать:

- 17. Инструкции по сигнализации – Классификация и назначение светофоров Светофоры по назначению подразделяются на: входные — разрешающие

- 18. Основные значения сигналов, подаваемых светофорами один зеленый огонь — "Разрешается движение с установленной скоростью"; один желтый

- 19. Инструкции по движению и маневровой работе – Примерный регламент переговоров о приготовлении маршрутов

- 20. Требования по охране труда при работе с тормозными башмаками При производстве маневровой работы, расстановке вагонов по

- 22. Скачать презентацию

Назначение и устройство компрессора КТ-6

Компрессоры КТ- 6 предназначены

Назначение и устройство компрессора КТ-6

Компрессоры КТ- 6 предназначены

Общее устройство компрессора КТ-6

Компрессор КТ-6 состоит: из корпуса (картера)13, двух цилиндров

Общее устройство компрессора КТ-6

Компрессор КТ-6 состоит: из корпуса (картера)13, двух цилиндров

Корпус 18 имеет три привалочных фланца для установки цилиндров и два люка для доступа к деталям, находящимся внутри. Сбоку к корпусу прикреплен масляный насос 20 с редукционным клапаном 21, а в нижней части корпуса помещен сетчатый масляный фильтр 25. Передняя часть корпуса (со стороны привода) закрыта съемной крышкой, в которой расположен один из двух шарикоподшипников коленчатого вала 19. Второй шарикоподшипник расположен в корпусе со стороны масляного насоса.

Все три цилиндра имеют ребра: ЦВД выполнен с горизонтальным оребрением для лучшей теплоотдачи, а ЦНД имеют вертикальные ребра для придания цилиндрам большей жесткости. В верхней части цилиндров расположены клапанные коробки 1 и 4.

Коленчатый вал компрессора

Коленчатый вал 19 компрессора - стальной, штампованный с двумя

Коленчатый вал компрессора

Коленчатый вал 19 компрессора - стальной, штампованный с двумя

Узел шатунов компрессора

Главный шатун выполнен из двух частей - собственно шатуна

Узел шатунов компрессора

Главный шатун выполнен из двух частей - собственно шатуна

Основным преимуществом данной системы шатунов является значительное уменьшение износа вкладышей и шатунной шейки коленчатого вала, которое обеспечивается передачей усилий от поршней через головку сразу на всю поверхность шейки.

Поршни 2 и 5 - литые чугунные. Они присоединяются к верхним

Клапанная коробка компрессора КТ-6

Клапанные коробки внутренней перегородкой разделены на две полости:

Клапанная коробка компрессора КТ-6

Клапанные коробки внутренней перегородкой разделены на две полости:

В клапанной коробке ЦНД со стороны всасывающей полости прикреплен всасывающий воздушный фильтр 9 (рис. 3.2.), а со стороны нагнетательной полости - холодильник 8. Корпус 6 клапанной коробки (рис. 3.4.) снаружи имеет оребрение и закрыт крышками 3 и 15. В нагнетательной полости помещен нагнетательный клапан 4, который прижат к гнезду в корпусе с помощью упора 5 и винта 2 с контргайкой 1. Во всасывающей полости расположен всасывающий клапан 8 и разгрузочное устройство, необходимое для переключения компрессора в режим холостого хода при вращающемся коленчатом вале. Разгрузочное устройство включает в себя упор 9 с тремя пальцами, стержень 11, поршень 13 с резиновой диафрагмой 14 и две пружины 10 и 12.

Крышка 3 и седла клапанов уплотнены прокладками 18 и 7, а фланец стакана 16 - асбестовым шнуром 17.

Холодильник компрессора

В процессе работы компрессора воздух между ступенями сжатия охлаждается в

Холодильник компрессора

В процессе работы компрессора воздух между ступенями сжатия охлаждается в

Холодильник состоит из верхнего 9 и двух нижних коллекторов и двух радиаторных секций 1 и 3. Верхний коллектор перегородками 11 и 14 разделен на три отсека. Секции радиаторов крепятся к верхнему коллектору на прокладках. Каждая секция состоит из 22 медных трубок 8, развальцованных вместе с латунными втулками в двух фланцах 6 и 10. На трубках навиты и припаяны латунные ленты, образующие ребра для увеличения поверхности теплоотдачи.

Для ограничения величины давления в холодильнике на верхнем коллекторе установлен предохранительный клапан 13, отрегулированный на давление 4,5 кгс/см2.Фланцами патрубков 7 и 15 холодильник прикреплен к клапанным коробкам первой ступени сжатия, а фланцем 12 - к клапанной коробке второй ступени. Нижние коллекторы снабжены спускными краниками 16 для продувки радиаторных секций и нижних коллекторов и удаления скапливающихся в них масла и влага.

РАБОТА КОМПРЕССОРА КТ-6

При работе компрессора под нагрузкой воздух засасывается через воздушные

РАБОТА КОМПРЕССОРА КТ-6

При работе компрессора под нагрузкой воздух засасывается через воздушные

ц. н. д., сжимается до давления 3,6 кгс/см2 и через холодильник поступает в ц. в. д., где дополнительно сжимается до давления 8,5 кгс/см2. Ц. н. д. и ц. в. д. работают в разных фазах. Это значит, что, когда в одном из ц. н. д. происходит процесс всасывания, в другом ц. н. д. идет процесс сжатия и нагнетания воздуха в холодильник. В это время в ц. в. д. заканчивается период нагнетания воздуха в главные резервуары. Переключение компрессора с рабочего хода на холостой производится автоматически при достижении давления воздуха в главных резервуарах 8,5 кгс/см2.

Система смазки компрессора

Смазка компрессора - комбинированная. В картер компрессора заливают 10—12

Система смазки компрессора

Смазка компрессора - комбинированная. В картер компрессора заливают 10—12

Масляный насос (Рис. 3.8.) приводится в действие от коленчатого вала, в торце которого выштамповано квадратное отверстие для запрессовки втулки и установки в нее хвостовика валика 4.

Редукционный клапан (рис. З.8.), ввернутый в крышку 7, служит для регулировки подачи масла к шатунному механизму компрессора в зависимости от частоты вращения коленчатого вала, а также для слива избытка масла в картере.

Масляный насос:

1- крышка, 2- корпус насоса, 3- фланец, 4- валик, 5,9- пружины, 6- лопасть,

7- корпус редукционного клапана, 8- собственно клапан шарового типа,

10- регулировочный винт, 11-штифт, 12- шпилька.

Сообщение внутренней полости корпуса компрессора с атмосферой осуществляется через сапун 3

Разгрузочные устройства компрессора КТ-6

Разгрузочные устройства компрессора КТ-6 работают следующим

Разгрузочные устройства компрессора КТ-6

Разгрузочные устройства компрессора КТ-6 работают следующим

Компрессор КТ-6 Эл при достижении в ГР определенного давления в режим холостого хода не переводится, а отключается регулятором давления.

Рис. 3.5. Всасывающий (а) и нагнетательный

(б) клапаны

1-седла, 2- большие клапанные пластины,

3- малые клапанные пластины,

4- конические ленточные пружины,

5- обоймы (упоры), 6- корончатые гайки, 7- шпильки.

2.4. Неисправности и ремонт компрессора КТ-6

2.4. Неисправности и ремонт компрессора КТ-6

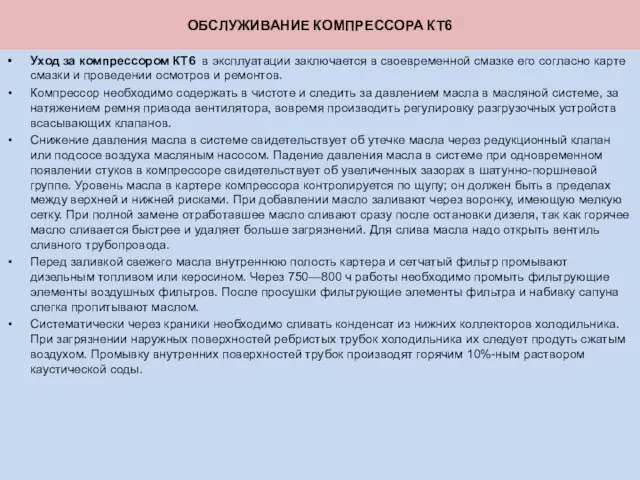

ОБСЛУЖИВАНИЕ КОМПРЕССОРА КТ6

Уход за компрессором КТ6 в эксплуатации заключается в

ОБСЛУЖИВАНИЕ КОМПРЕССОРА КТ6

Уход за компрессором КТ6 в эксплуатации заключается в

Компрессор необходимо содержать в чистоте и следить за давлением масла в масляной системе, за натяжением ремня привода вентилятора, вовремя производить регулировку разгрузочных устройств всасывающих клапанов.

Снижение давления масла в системе свидетельствует об утечке масла через редукционный клапан или подсосе воздуха масляным насосом. Падение давления масла в системе при одновременном появлении стуков в компрессоре свидетельствует об увеличенных зазорах в шатунно-поршневой группе. Уровень масла в картере компрессора контролируется по щупу; он должен быть в пределах между верхней и нижней рисками. При добавлении масло заливают через воронку, имеющую мелкую сетку. При полной замене отработавшее масло сливают сразу после остановки дизеля, так как горячее масло сливается быстрее и удаляет больше загрязнений. Для слива масла надо открыть вентиль сливного трубопровода.

Перед заливкой свежего масла внутреннюю полость картера и сетчатый фильтр промывают дизельным топливом или керосином. Через 750—800 ч работы необходимо промыть фильтрующие элементы воздушных фильтров. После просушки фильтрующие элементы фильтра и набивку сапуна слегка пропитывают маслом.

Систематически через краники необходимо сливать конденсат из нижних коллекторов холодильника. При загрязнении наружных поверхностей ребристых трубок холодильника их следует продуть сжатым воздухом. Промывку внутренних поверхностей трубок производят горячим 10%-ным раствором каустической соды.

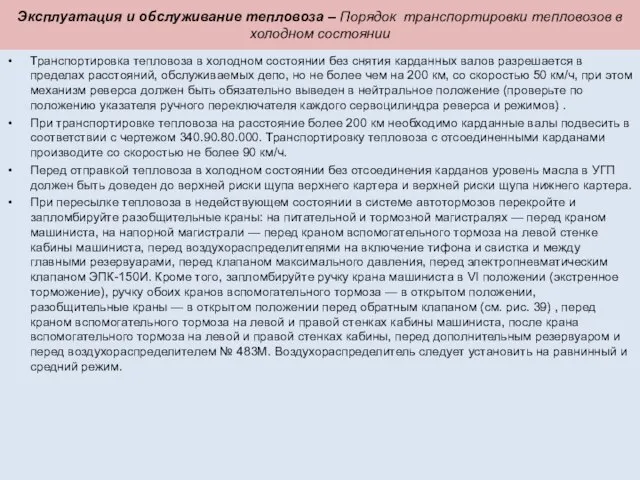

Эксплуатация и обслуживание тепловоза – Порядок транспортировки тепловозов в холодном состоянии

Транспортировка

Эксплуатация и обслуживание тепловоза – Порядок транспортировки тепловозов в холодном состоянии

Транспортировка

При транспортировке тепловоза на расстояние более 200 км необходимо карданные валы подвесить в соответствии с чертежом 340.90.80.000. Транспортировку тепловоза с отсоединенными карданами производите со скоростью не более 90 км/ч.

Перед отправкой тепловоза в холодном состоянии без отсоединения карданов уровень масла в УГП должен быть доведен до верхней риски щупа верхнего картера и верхней риски щупа нижнего картера.

При пересылке тепловоза в недействующем состоянии в системе автотормозов перекройте и запломбируйте разобщительные краны: на питательной и тормозной магистралях — перед краном машиниста, на напорной магистрали — перед краном вспомогательного тормоза на левой стенке кабины машиниста, перед воздухораспределителями на включение тифона и свистка и между главными резервуарами, перед клапаном максимального давления, перед электропневматическим клапаном ЭПК-150И. Кроме того, запломбируйте ручку крана машиниста в VI положении (экстренное торможение), ручку обоих кранов вспомогательного тормоза — в открытом положении, разобщительные краны — в открытом положении перед обратным клапаном (см. рис. 39) , перед краном вспомогательного тормоза на левой и правой стенках кабины машиниста, после крана вспомогательного тормоза на левой и правой стенках кабины, перед дополнительным резервуаром и перед воздухораспределителем № 483М. Воздухораспределитель следует установить на равнинный и средний режим.

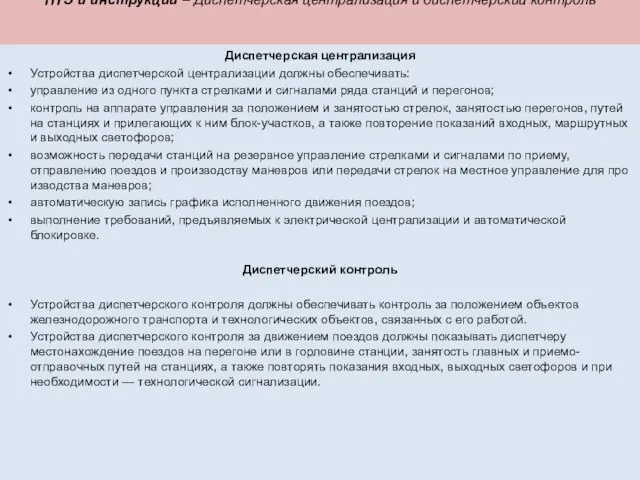

ПТЭ и инструкции – Диспетчерская централизация и диспетчерский контроль

Диспетчерская централизация

Устройства диспетчерской

ПТЭ и инструкции – Диспетчерская централизация и диспетчерский контроль

Диспетчерская централизация

Устройства диспетчерской

управление из одного пункта стрелками и сигналами ряда станций и перегонов;

контроль на аппарате управления за положением и занятостью стрелок, занятостью перегонов, путей на станциях и прилегающих к ним блок-участков, а также повторение показаний входных, маршрутных и выходных светофоров;

возможность передачи станций на резервное управление стрелками и сигналами по приему, отправлению поездов и производству маневров или передачи стрелок на местное управление для производства маневров;

автоматическую запись графика исполненного движения поездов;

выполнение требований, предъявляемых к электрической централизации и автоматической блокировке.

Диспетчерский контроль

Устройства диспетчерского контроля должны обеспечивать контроль за положением объектов железнодорожного транспорта и технологических объектов, связанных с его работой.

Устройства диспетчерского контроля за движением поездов должны показывать диспетчеру местонахождение поездов на перегоне или в горловине станции, занятость главных и приемо-отправочных путей на станциях, а также повторять показания входных, выходных светофоров и при необходимости — технологической сигнализации.

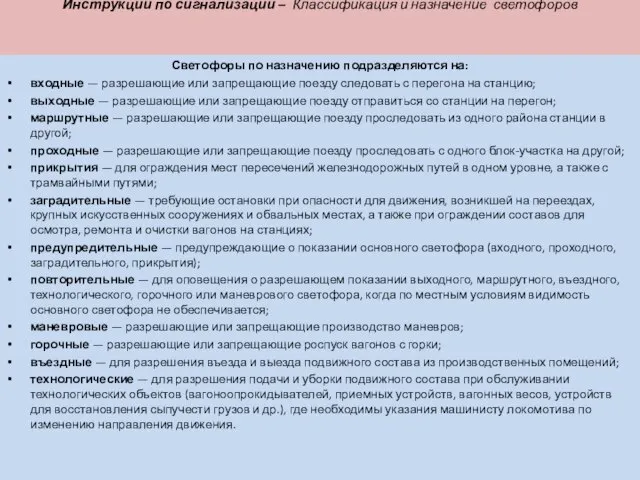

Инструкции по сигнализации – Классификация и назначение светофоров

Светофоры по назначению

Инструкции по сигнализации – Классификация и назначение светофоров

Светофоры по назначению

входные — разрешающие или запрещающие поезду следовать с перегона на станцию;

выходные — разрешающие или запрещающие поезду отправиться со станции на перегон;

маршрутные — разрешающие или запрещающие поезду проследовать из одного района станции в другой;

проходные — разрешающие или запрещающие поезду проследовать с одного блок-участка на другой;

прикрытия — для ограждения мест пересечений железнодорожных путей в одном уровне, а также с трамвайными путями;

заградительные — требующие остановки при опасности для движения, возникшей на переездах, крупных искусственных сооружениях и обвальных местах, а также при ограждении составов для осмотра, ремонта и очистки вагонов на станциях;

предупредительные — предупреждающие о показании основного светофора (входного, проходного, заградительного, прикрытия);

повторительные — для оповещения о разрешающем показании выходного, маршрутного, въездного, технологического, горочного или маневрового светофора, когда по местным условиям видимость основного светофора не обеспечивается;

маневровые — разрешающие или запрещающие производство маневров;

горочные — разрешающие или запрещающие роспуск вагонов с горки;

въездные — для разрешения въезда и выезда подвижного состава из производственных помещений;

технологические — для разрешения подачи и уборки подвижного состава при обслуживании технологических объектов (вагоноопрокидывателей, приемных устройств, вагонных весов, устройств для восстановления сыпучести грузов и др.), где необходимы указания машинисту локомотива по изменению направления движения.

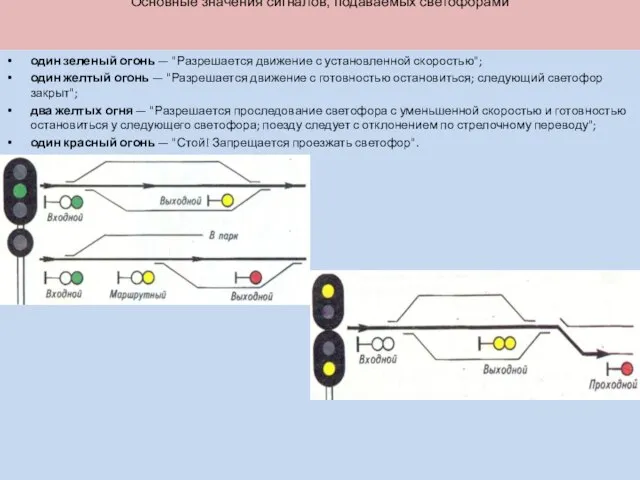

Основные значения сигналов, подаваемых светофорами

один зеленый огонь — "Разрешается движение

Основные значения сигналов, подаваемых светофорами

один зеленый огонь — "Разрешается движение

один желтый огонь — "Разрешается движение с готовностью остановиться; следующий светофор закрыт";

два желтых огня — "Разрешается проследование светофора с уменьшенной скоростью и готовностью остановиться у следующего светофора; поезду следует с отклонением по стрелочному переводу";

один красный огонь — "Стой! Запрещается проезжать светофор".

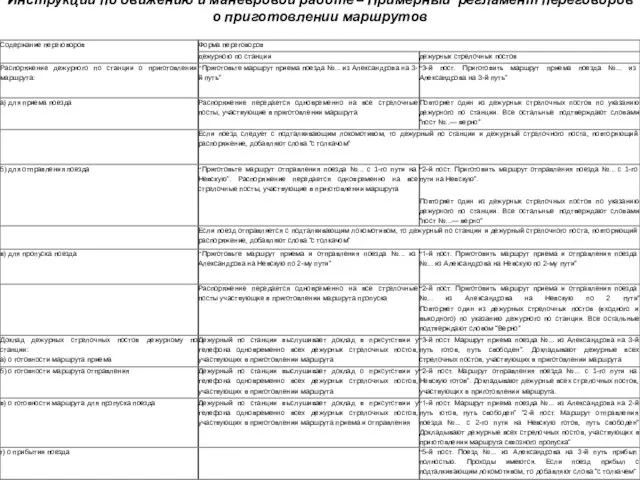

Инструкции по движению и маневровой работе – Примерный регламент переговоров о

Инструкции по движению и маневровой работе – Примерный регламент переговоров о

Требования по охране труда при работе с тормозными башмаками

При производстве маневровой

Требования по охране труда при работе с тормозными башмаками

При производстве маневровой

Составительские бригады должны пользоваться только исправными тормозными башмаками. Неисправными считаются тормозные башмаки, у которых:

лопнувшая головка;

отсутствует опорная пластинка;

изогнута подошва;

лопнувший, надломленный, расплющенный или изогнутый носок подошвы;

ослабевшее крепление между головкой и подошвой;

изгиб, излом или отсутствие рукоятки;

повреждены или изношены борта подошвы;

тип башмака не соответствует типу рельсов.

Хранятся тормозные башмаки на специальных тумбочках в местах установленных техническо-распорядительным актом станции.

Закрепление вагонов производится после полной остановки состава. На уклонных путях тормозные башмаки укладываются под вагоны до отцепки локомотива от состава. Укладывать и снимать башмаки разрешается только в рукавицах, нельзя брать тормозной башмак за головку, а также применять какие-либо другие предметы вместо тормозных башмаков.

Запрещается укладывать башмаки перед крестовиной, стрелочным переводом, рельсовым стыком, на наружной нитке кривой, рамным рельсом и между колесными парами одной тележки.

При производстве маневровой работы методом «с толчка», при спуске вагонов с вагоно-опрокидывателей необходимо ловить подвижной состав на тормозной башмак с соблюдением следующих условий: Получив задание о движении отцепов следить за вагонами и сигналами. Следить за состоянием движущихся вагонов, чтобы исключить возможность травмирования свисающей проволокой, открытыми люками и бортами вагонов.

Совершенствование системы управления человеческими ресурсами на предприятии

Совершенствование системы управления человеческими ресурсами на предприятии Оценка и исследование ресурса асинхронного электродвигателя в зависимости от планируемых условий эксплуатации

Оценка и исследование ресурса асинхронного электродвигателя в зависимости от планируемых условий эксплуатации 191203_KT GiGA office 가입신청서_LAN2Cloud포함F

191203_KT GiGA office 가입신청서_LAN2Cloud포함F Моделирование химико-технологических процессов

Моделирование химико-технологических процессов Продукты JB - 2022-07-28 16.39.59

Продукты JB - 2022-07-28 16.39.59 Авторская игрушка

Авторская игрушка Анализ и моделирование процессов самоорганизации для автоматизированного управления нефтегазодобычей

Анализ и моделирование процессов самоорганизации для автоматизированного управления нефтегазодобычей История развития радио

История развития радио Теория и история религии

Теория и история религии Задвижка - пример внутреннего паза

Задвижка - пример внутреннего паза Подготовка исходных данных по скважине к интерпретации

Подготовка исходных данных по скважине к интерпретации Призначення, склад та технічні характеристики телефонних апаратів систем МБ, ЦБ. Класифікація АТС

Призначення, склад та технічні характеристики телефонних апаратів систем МБ, ЦБ. Класифікація АТС Автоматизація процесу керування котлом-утилізатором Universal HRSB

Автоматизація процесу керування котлом-утилізатором Universal HRSB Новые формы работы с обучающимися и перспективные

Новые формы работы с обучающимися и перспективные Яндекс купил сайт Кинопоиск

Яндекс купил сайт Кинопоиск Силовые приводы приспособлений

Силовые приводы приспособлений Знак

Знак Корпус общественных наблюдателей

Корпус общественных наблюдателей Cars’ names

Cars’ names Возврат конденсата с механическими конденсатными насосами. Системы возврата конденсата

Возврат конденсата с механическими конденсатными насосами. Системы возврата конденсата Правила безопасности на летней площадке

Правила безопасности на летней площадке Оборудование для проведения деловых мероприятий

Оборудование для проведения деловых мероприятий 20150812_prezentatsiya_-_1

20150812_prezentatsiya_-_1 Схемы и системы сертификации. Органы по сертификации и испытательные лаборатории

Схемы и системы сертификации. Органы по сертификации и испытательные лаборатории Особенности домашней работы студентов в дистанционном иноязычном образовании

Особенности домашней работы студентов в дистанционном иноязычном образовании птицы на гнёздах гр.№2,8

птицы на гнёздах гр.№2,8 Каменный уголь

Каменный уголь Звуковая сигнализация судов (ВВП)

Звуковая сигнализация судов (ВВП)