Содержание

- 2. Литература Металлорежущие станки: учебник. В двух томах. Т. 1: учеб./ Т.М. Авраамова [и др.]. — Москва:

- 3. Литература Конструирование машин: Справочно-методическое пособие: В 2-х т. / К.Ф. Фролов [и др.]. Под общ. ред.

- 4. Литература Основы конструирование станков/ В.В. Бушуев. – М.: Изд-во МГТУ СТАНКИН, 1992. – 520 с. Детали

- 5. 1 ОБЩИЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ СТАНКОВ 1.1 Общие сведения

- 6. Направления развития станков. Факторы, определяющие технический уровень конструкций Техническое совершенствование станка оценивается при сопоставлении основных его

- 7. Основные направления развития станков Приспособленность станка к человеку. Увеличение диапазона частот вращения привода главного движения и

- 8. Поиск новых конструкторских решений При создании и развитии конструкций станков для принятия решения часто используют прогнозирование,

- 9. Поиск новых конструкторских решений Объединение различных технологических процессов. Введение элементов искусственного интеллекта — от распознавания образов

- 10. Методами стандартизации являются симплификация; унификация — замена нескольких деталейили узлов одним; типизация — разработка типовых конструкций

- 11. Поиск новых конструкторских решений Расширение технологических возможностей за счет установки на станке дополнительных узлов и приспособлений.

- 12. Поиск новых конструкторских решений Перенос рабочих функций с механических систем приводов на систему управления и электропривод,

- 13. 1 ОБЩИЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ СТАНКОВ 1.2 Этапы разработки конструкторской документации

- 14. Этапы разработки Техническое задание (ГОСТ 15.016—2016) Техническое предложение (ГОСТ 2.118—2013) Эскизный проект (ГОСТ 2.119—2013) Технический проект

- 15. 1 ОБЩИЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ СТАНКОВ 1.3 Классификация параметров и показателей

- 16. Номенклатура показателей качества (ГОСТ 4.93—86) Показатели назначения Эргономические показатели

- 17. Классификация параметров и показателей станков

- 18. 1 ОБЩИЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ СТАНКОВ 1.4 Особенности назначения геометрических параметров и основных технических характеристик

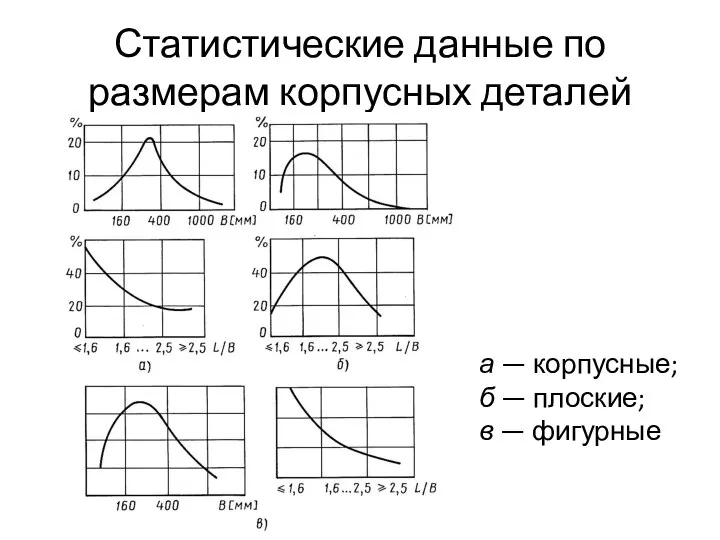

- 19. Статистические данные по размерам корпусных деталей а — корпусные; б — плоские; в — фигурные

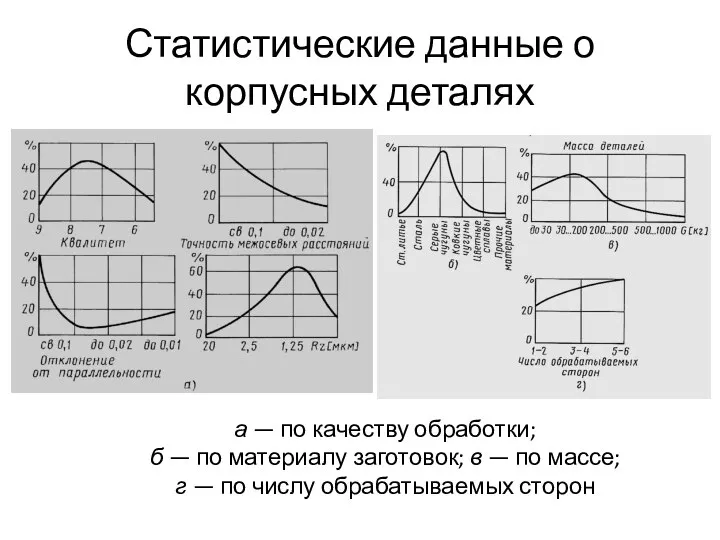

- 20. Статистические данные о корпусных деталях а — по качеству обработки; б — по материалу заготовок; в

- 21. 1 ОБЩИЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ СТАНКОВ 1.5 Выбор геометрических параметров и назначение технических характеристик

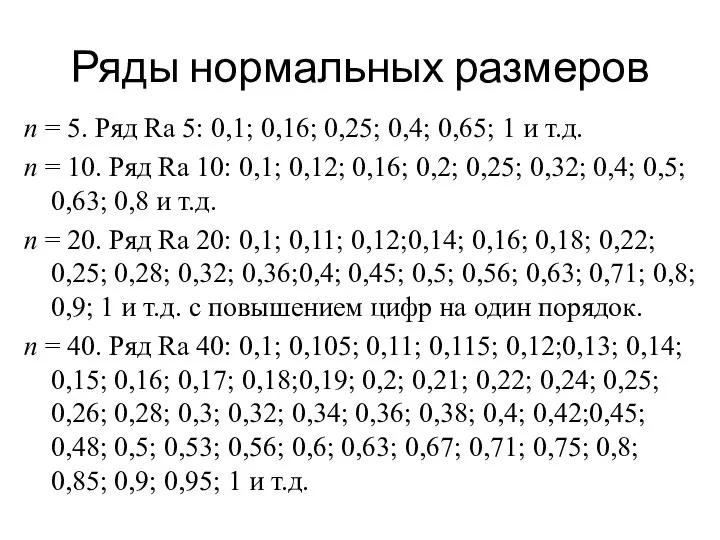

- 22. Ряды нормальных размеров n = 5. Ряд Ra 5: 0,1; 0,16; 0,25; 0,4; 0,65; 1 и

- 23. Схема станка для определения его основных размеров

- 24. Схема станка для определения хода стойки и размеров основных узлов

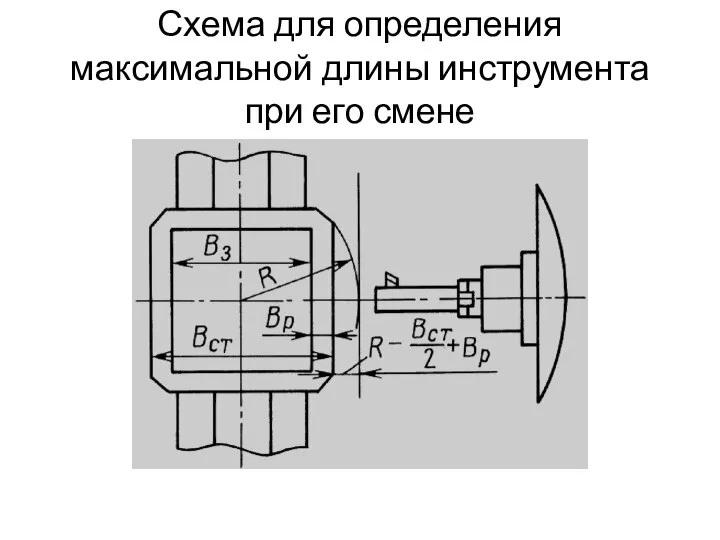

- 25. Схема для определения максимальной длины инструмента при его смене

- 26. Влияние поворота стола на максимальную длину инструмента

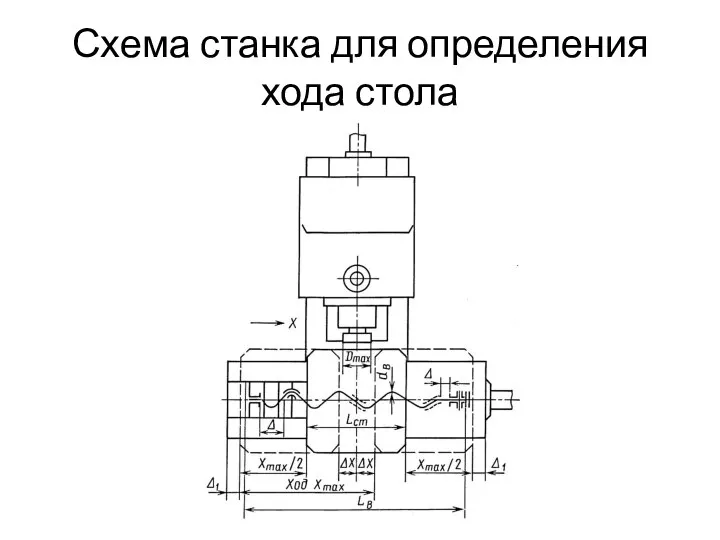

- 27. Схема станка для определения хода стола

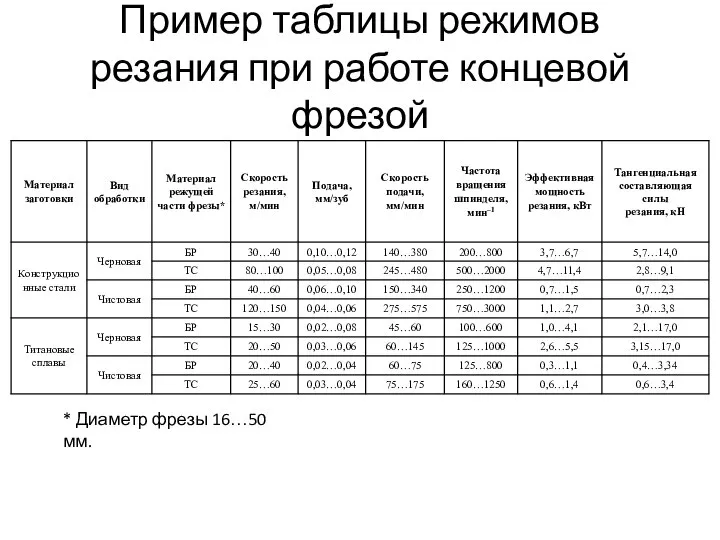

- 28. Пример таблицы режимов резания при работе концевой фрезой * Диаметр фрезы 16…50 мм.

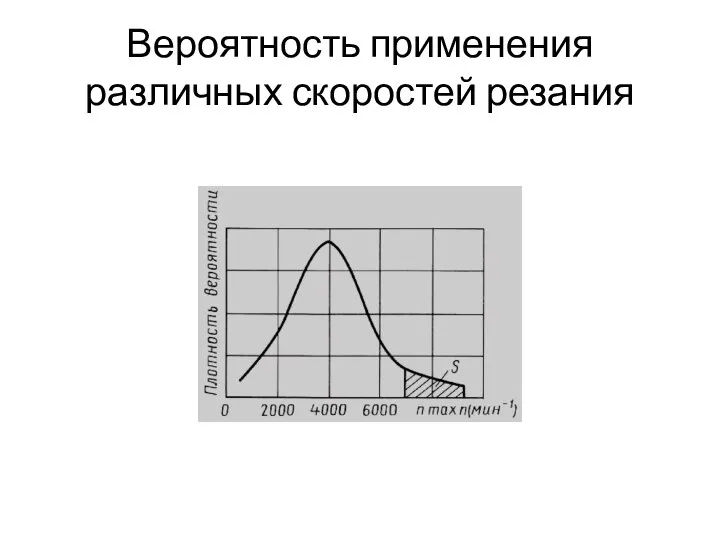

- 29. Вероятность применения различных скоростей резания

- 30. 1 ОБЩИЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ СТАНКОВ 1.6 Определение режимов обработки резанием

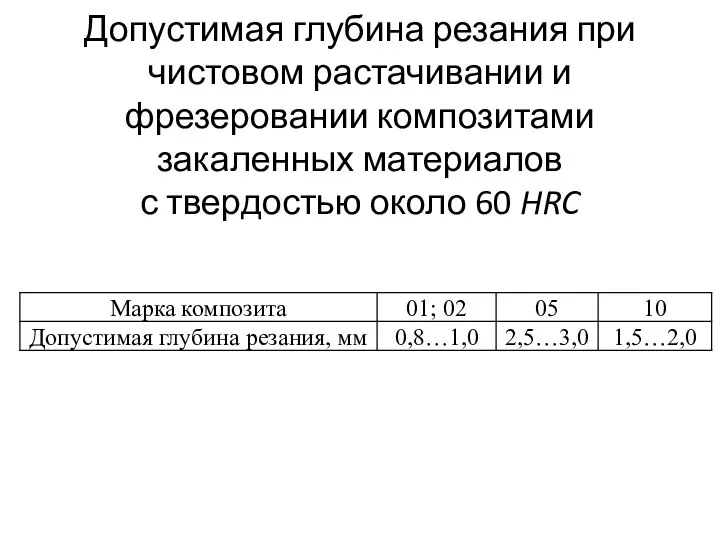

- 31. Допустимая глубина резания при чистовом растачивании и фрезеровании композитами закаленных материалов с твердостью около 60 HRC

- 32. 1 ОБЩИЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ СТАНКОВ 1.7 Выбор расчетных нагрузок

- 33. 1 ОБЩИЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ СТАНКОВ 1.8 Выбор приводов

- 34. 2 ТОЧНОСТЬ ФУНКЦИОНИРОВАНИЯ

- 35. Источники погрешностей в станках

- 36. Погрешности формообразования: интерполяция

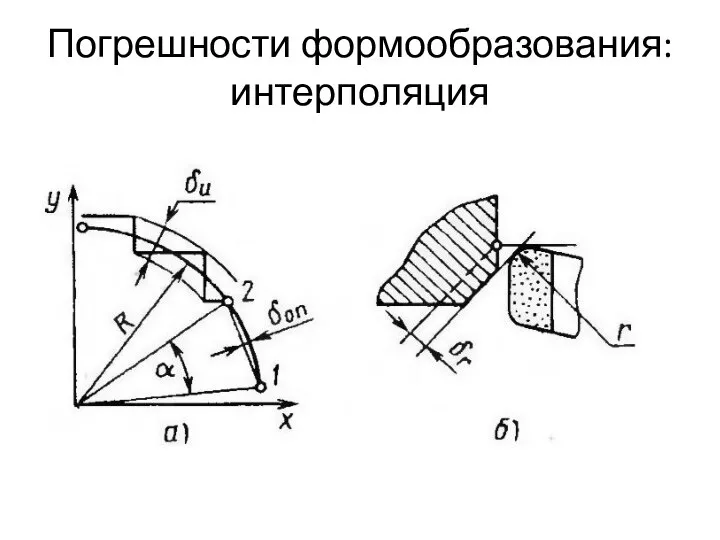

- 37. 2 ТОЧНОСТЬ ФУНКЦИОНИРОВАНИЯ 2.1 Погрешности формообразовании

- 38. Погрешности формообразования: настройка

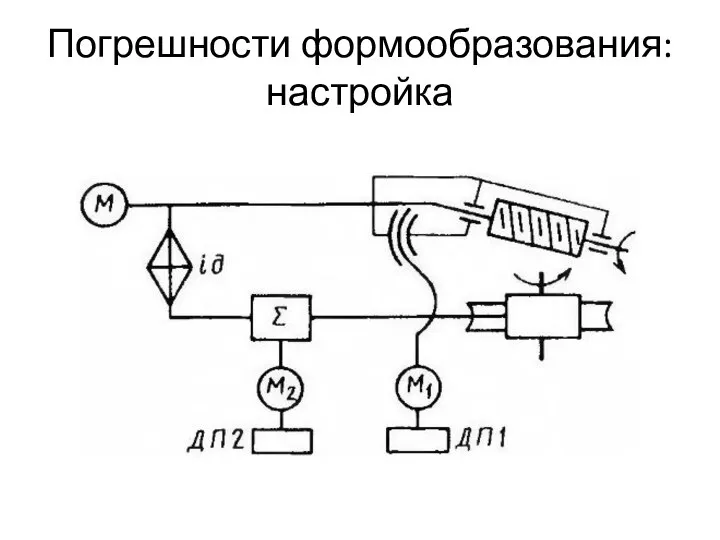

- 39. Погрешности формообразования: схемы обработки

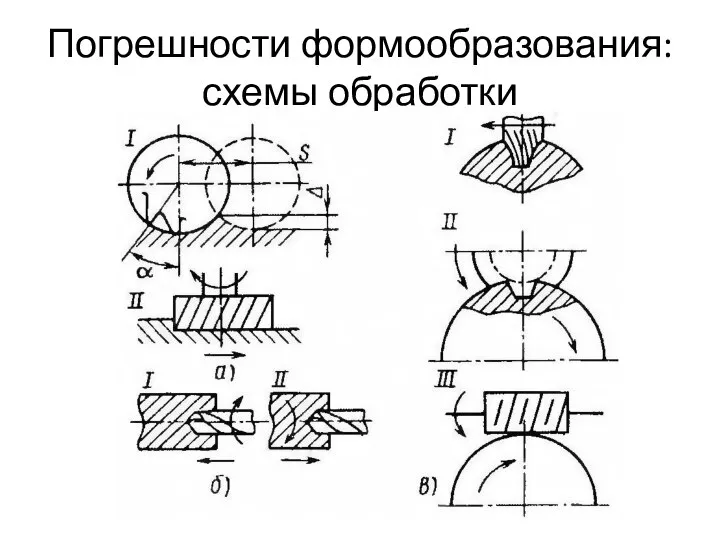

- 40. 2 ТОЧНОСТЬ ФУНКЦИОНИРОВАНИЯ 2.2 Технологические погрешности закрепления и базирования изделий и инструмента

- 41. Схема обработки сверхточных оптических деталей с помощью ионных лучей

- 42. Погрешности базирования и закрепления

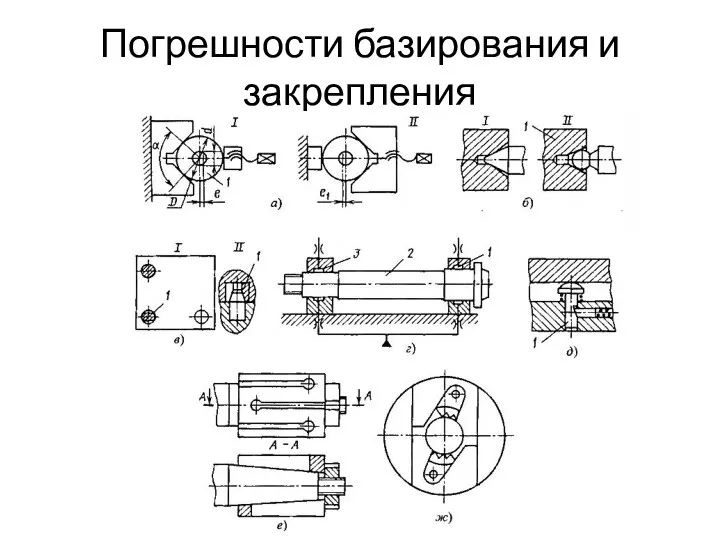

- 43. 2 ТОЧНОСТЬ ФУНКЦИОНИРОВАНИЯ 2.3 Геометрические погрешности

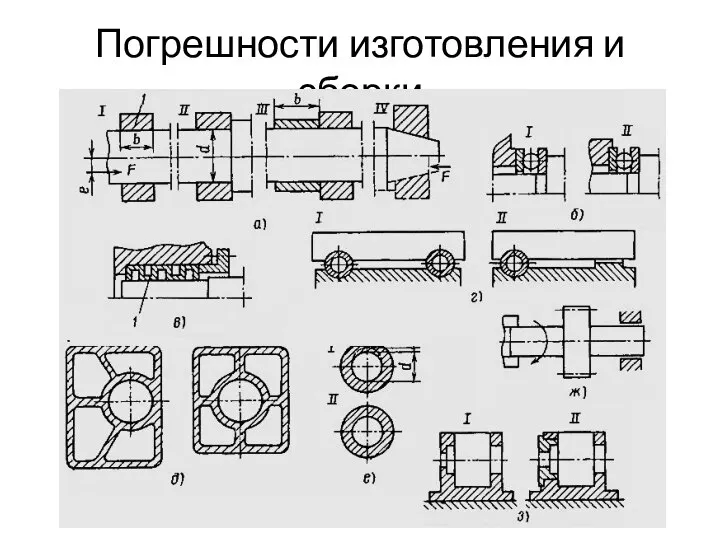

- 44. Погрешности изготовления и сборки

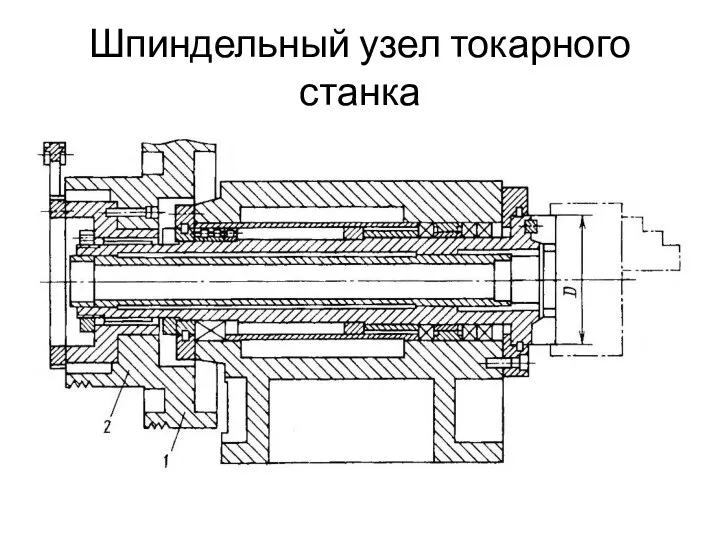

- 45. Шпиндельный узел токарного станка

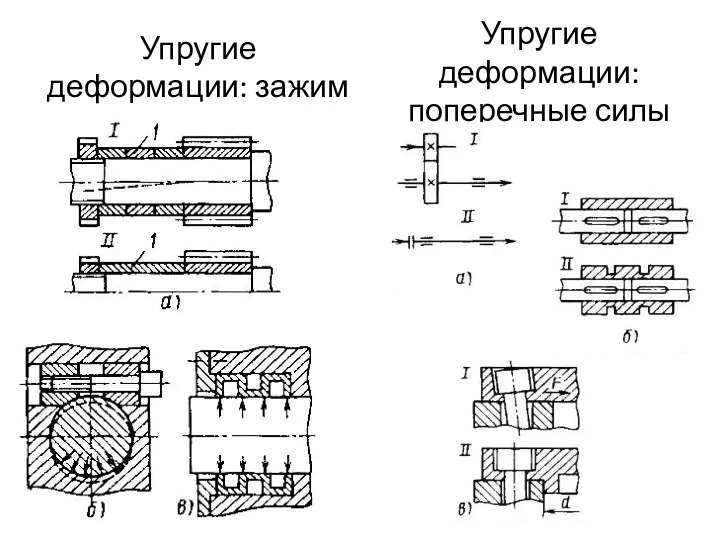

- 46. Упругие деформации: зажим Упругие деформации: поперечные силы

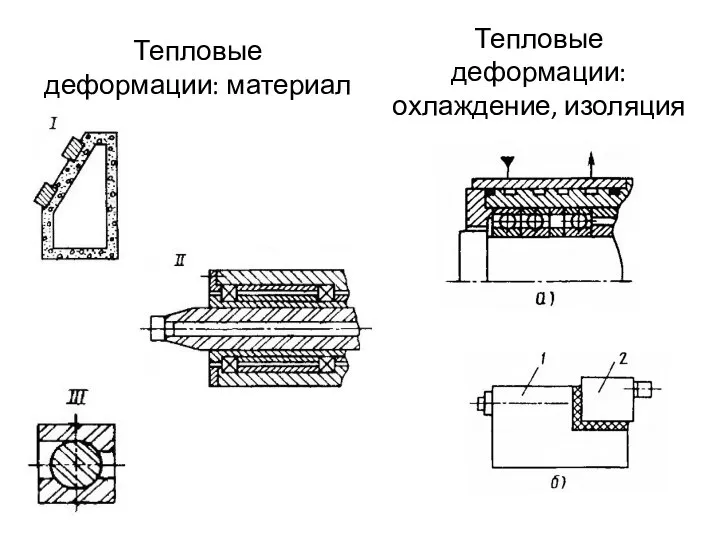

- 47. Тепловые деформации: материал Тепловые деформации: охлаждение, изоляция

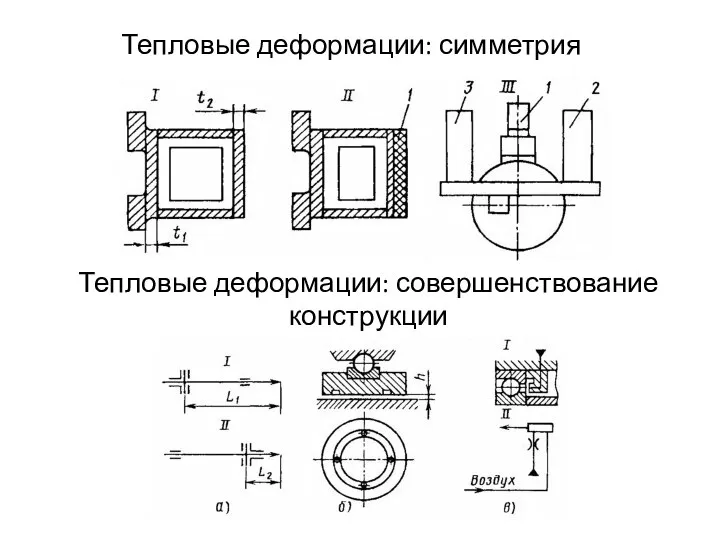

- 48. Тепловые деформации: симметрия Тепловые деформации: совершенствование конструкции

- 49. Превышение геометрической точности: уменьшение влияния условий работы

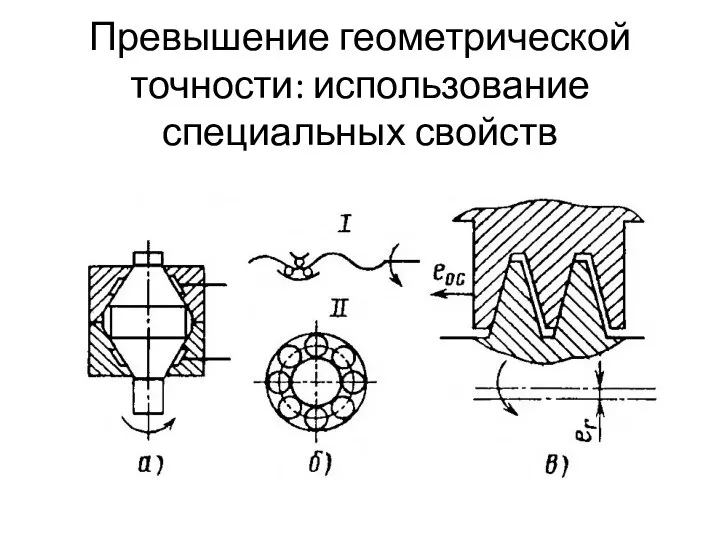

- 50. Превышение геометрической точности: использование специальных свойств

- 51. Превышение геометрической точности: конструктивное усовершенствование

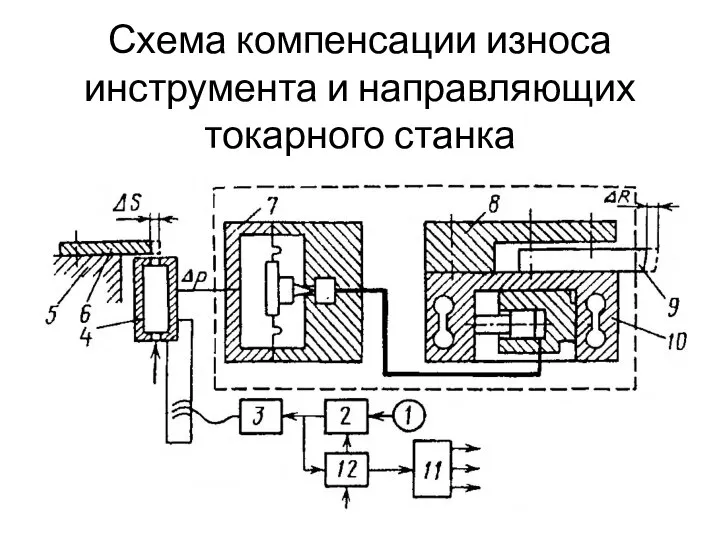

- 52. Схема компенсации износа инструмента и направляющих токарного станка

- 53. 2 ТОЧНОСТЬ ФУНКЦИОНИРОВАНИЯ 2.4 Погрешности позиционирования

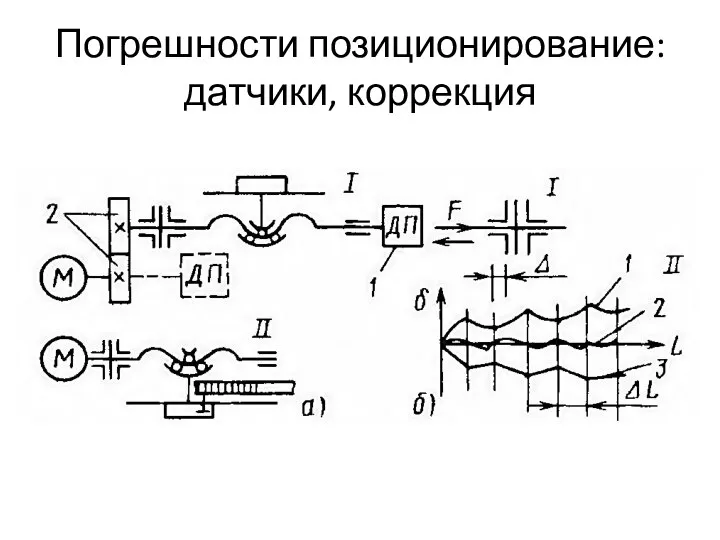

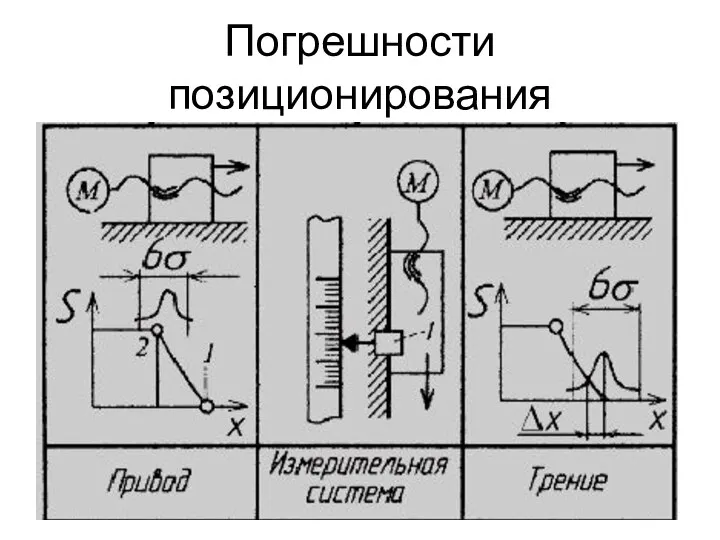

- 54. Погрешности позиционирование: датчики, коррекция

- 55. Погрешности позиционирование: установка датчиков Погрешности позиционирование: устранение зазоров, жесткость

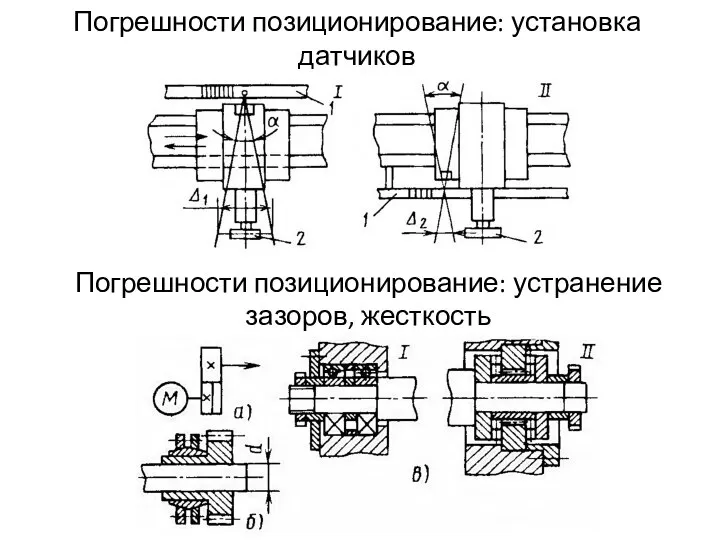

- 56. Погрешности позиционирование: совершенные механизмы

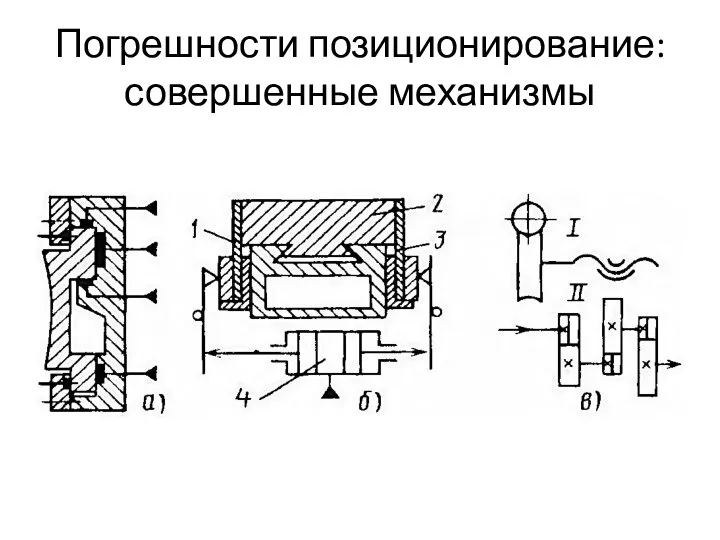

- 57. 2 ТОЧНОСТЬ ФУНКЦИОНИРОВАНИЯ 2.5 Кинематические ошибки

- 58. Погрешности позиционирования

- 59. 2 ТОЧНОСТЬ ФУНКЦИОНИРОВАНИЯ 2.6 Динамические погрешности

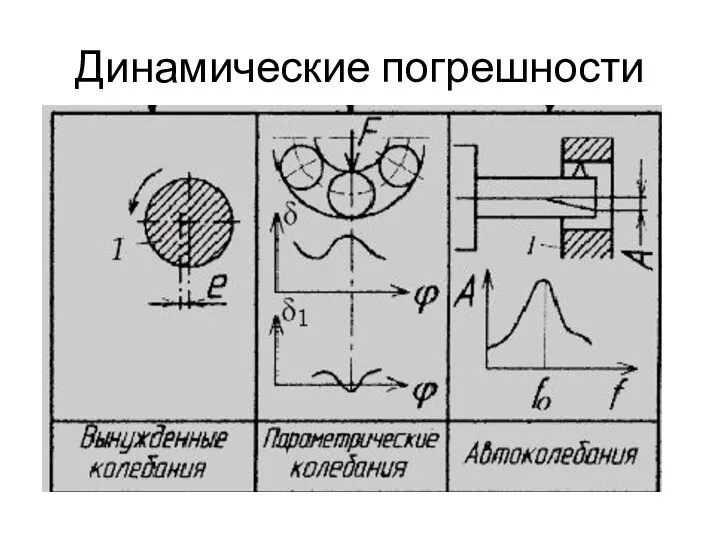

- 60. Динамические погрешности

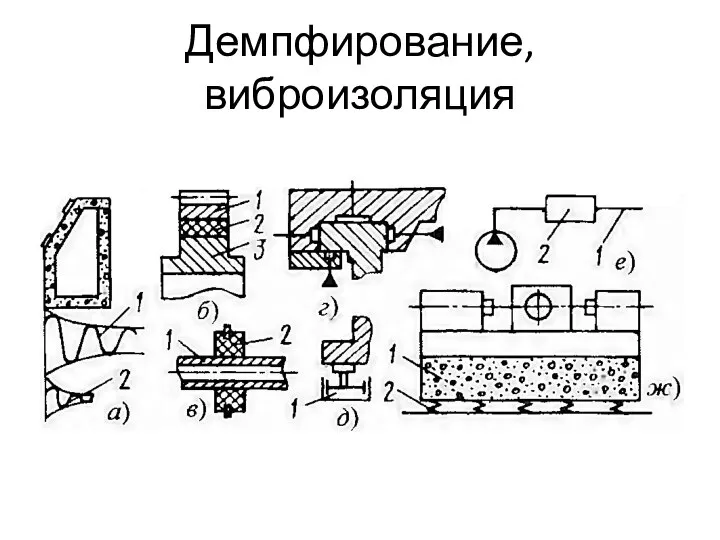

- 61. Демпфирование, виброизоляция

- 62. Виброгасители

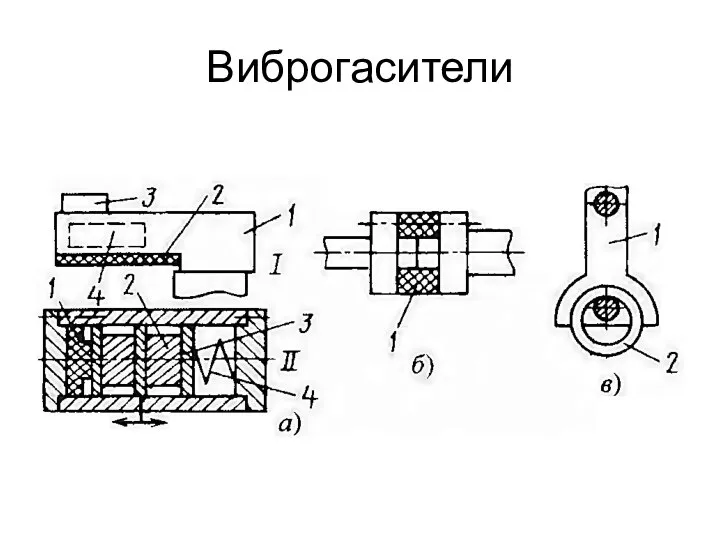

- 63. Стабилизация параметров

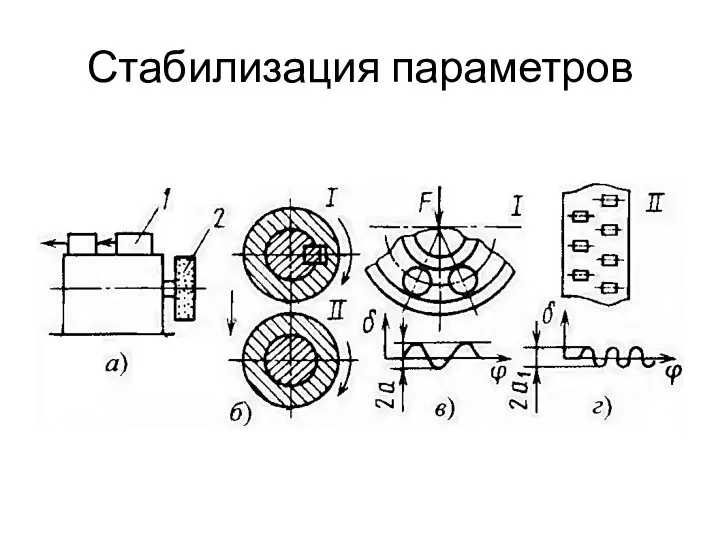

- 64. Динамические погрешности: различные усовершенствования

- 65. 3 ЖЕСТКОСТЬ КОНСТРУКЦИИ

- 66. 3 ЖЕСТКОСТЬ КОНСТРУКЦИИ 3.1 Баланс податливости элементов машины

- 67. 3 ЖЕСТКОСТЬ КОНСТРУКЦИИ 3.2 Назначение предварительного натяга в элементах качения

- 68. 3 ЖЕСТКОСТЬ КОНСТРУКЦИИ 3.3 Нормирование жесткости

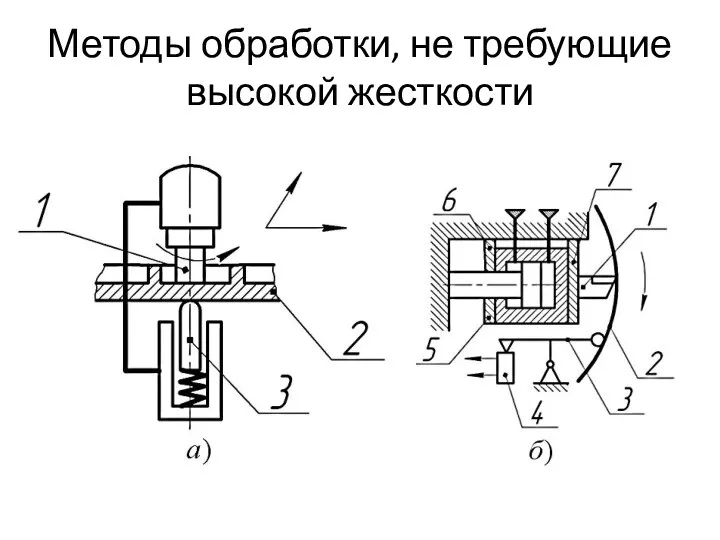

- 69. Методы обработки, не требующие высокой жесткости

- 70. Компоновочные факторы: отказ от консольных компоновок

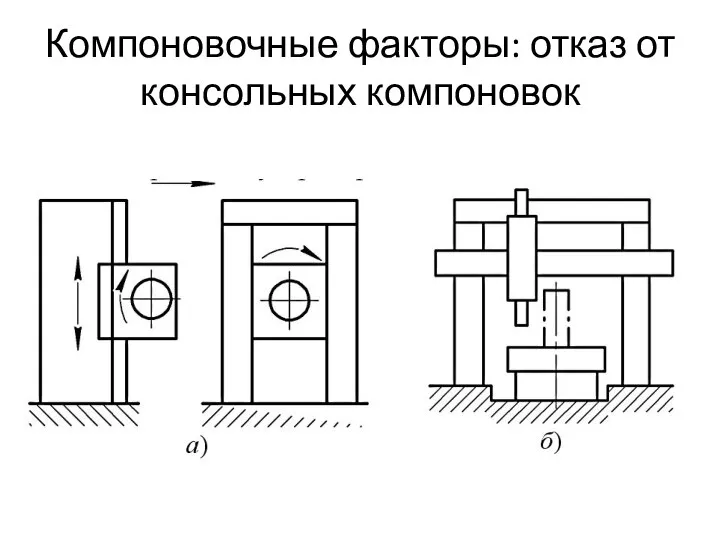

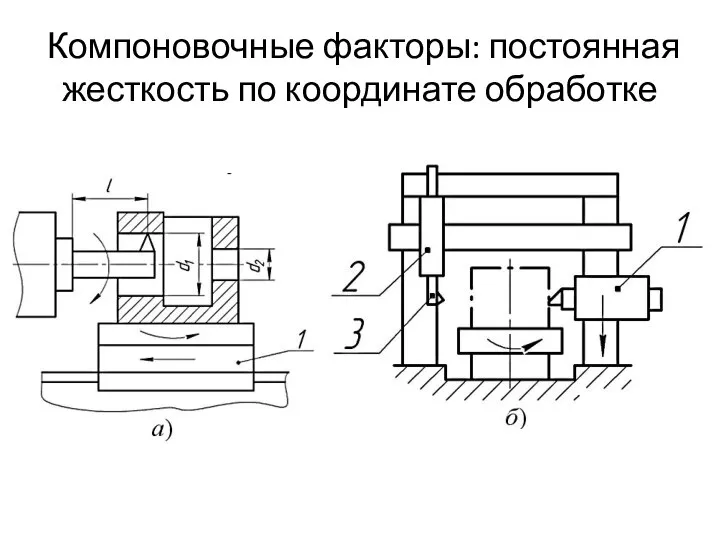

- 71. Компоновочные факторы: постоянная жесткость по координате обработке

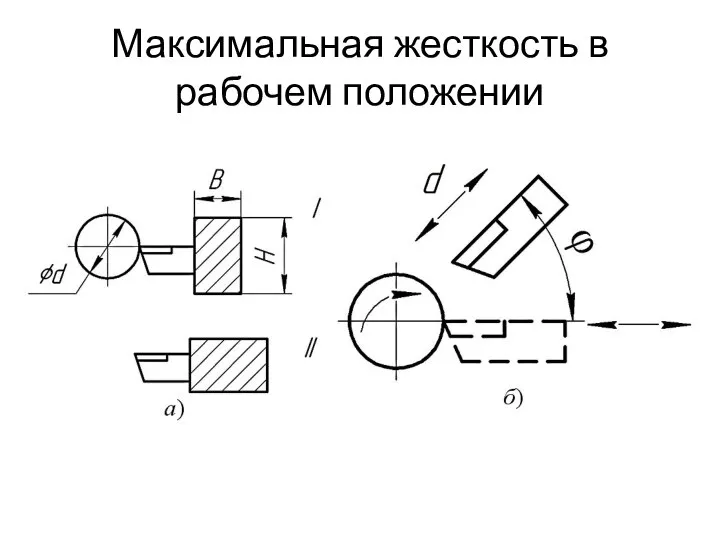

- 72. Максимальная жесткость в рабочем положении

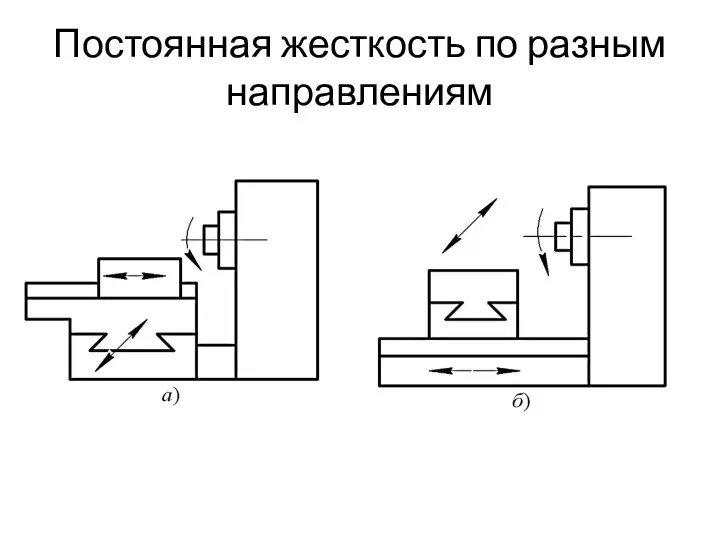

- 73. Постоянная жесткость по разным направлениям

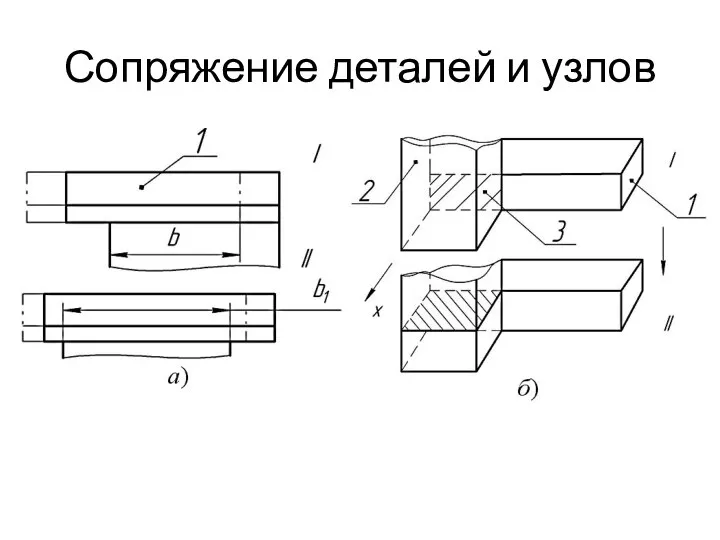

- 74. Сопряжение деталей и узлов

- 75. Установка станка на фундаменте

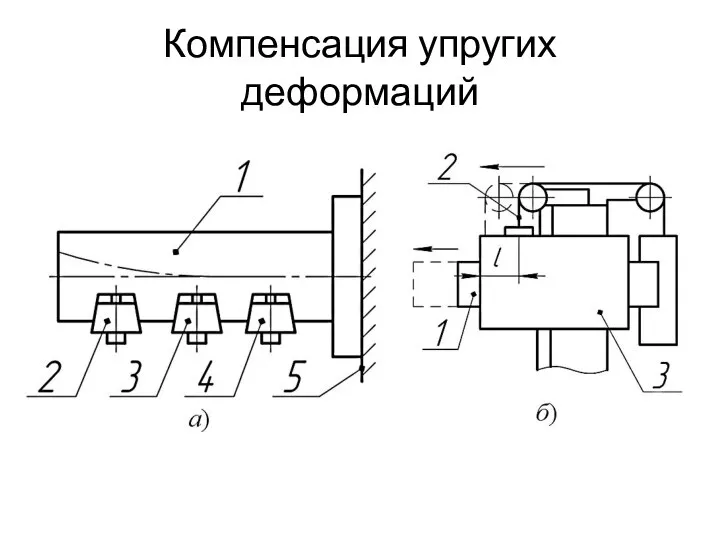

- 76. Компенсация упругих деформаций

- 77. Расположение опор

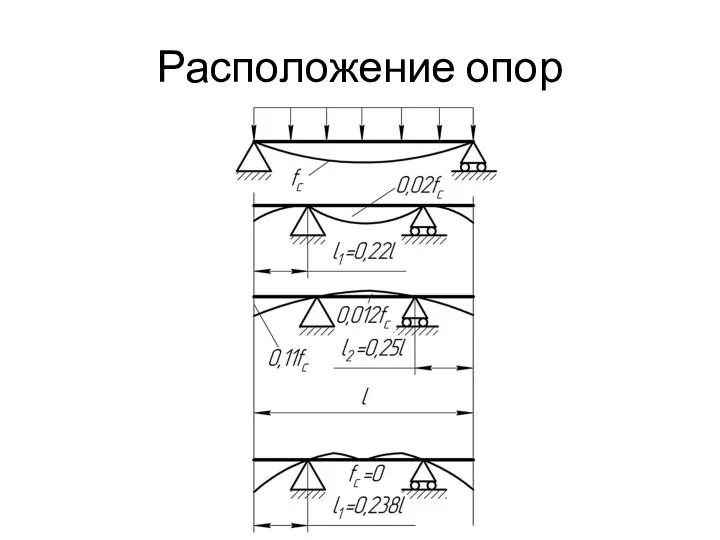

- 78. Создание предварительного натяга

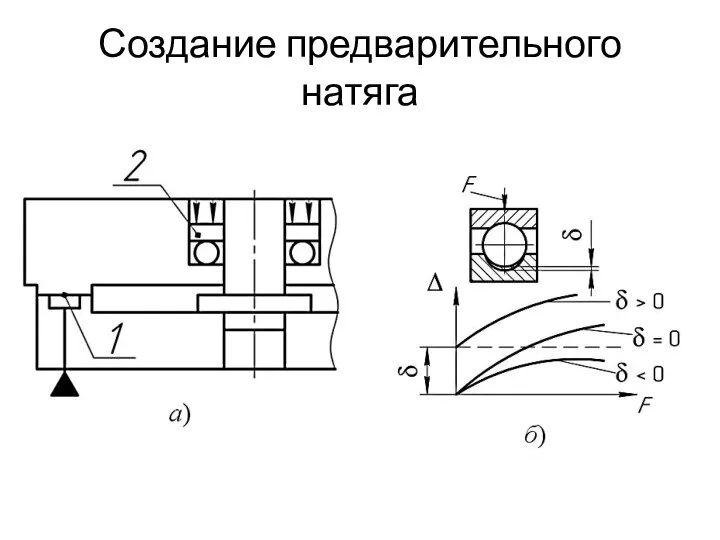

- 79. Делительный стол

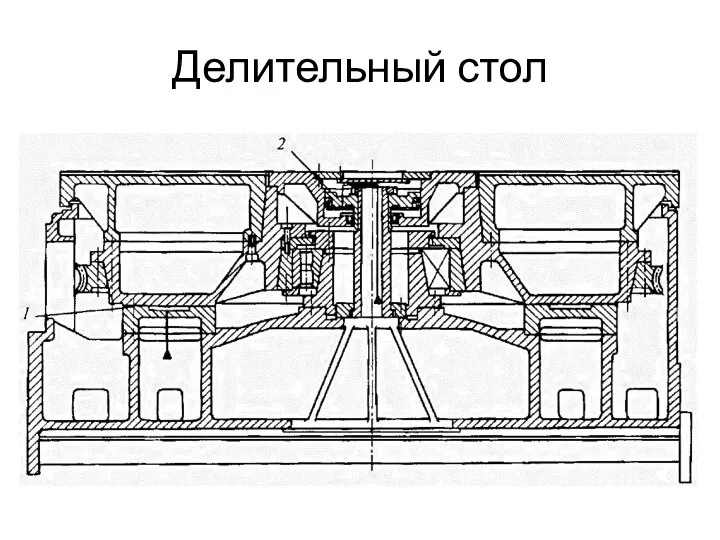

- 80. Автоматическое управление натягом

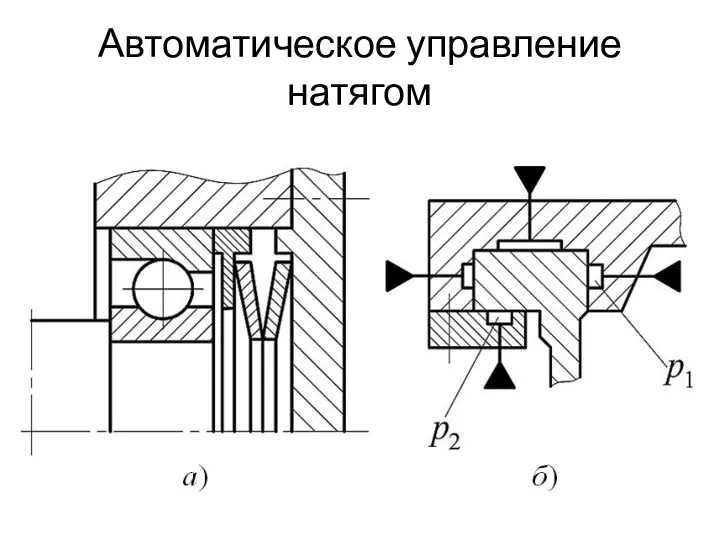

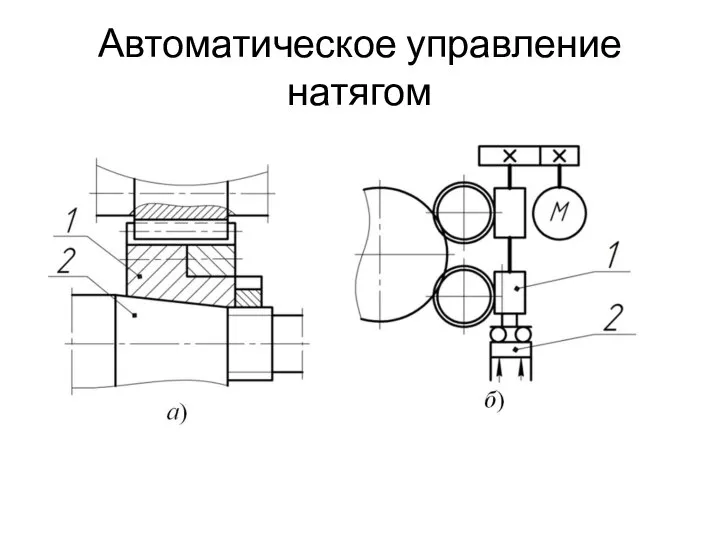

- 81. Коробка подач с выборкой зазоров в соединениях

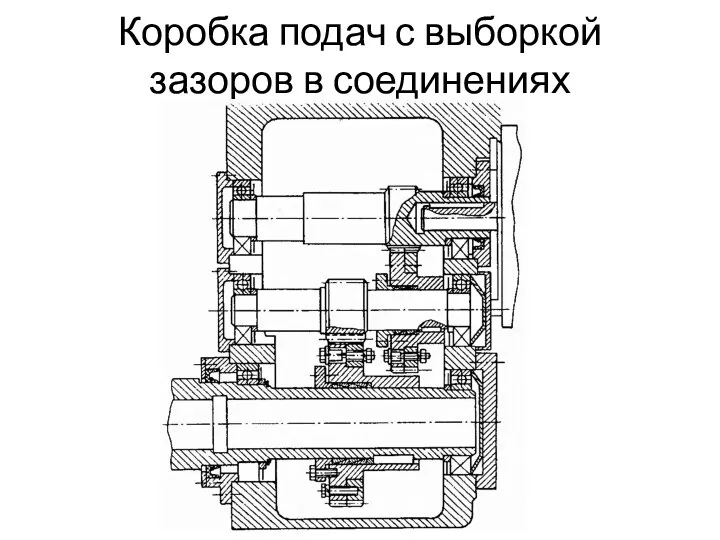

- 82. Автоматическое управление натягом

- 83. Применение параллельных звеньев

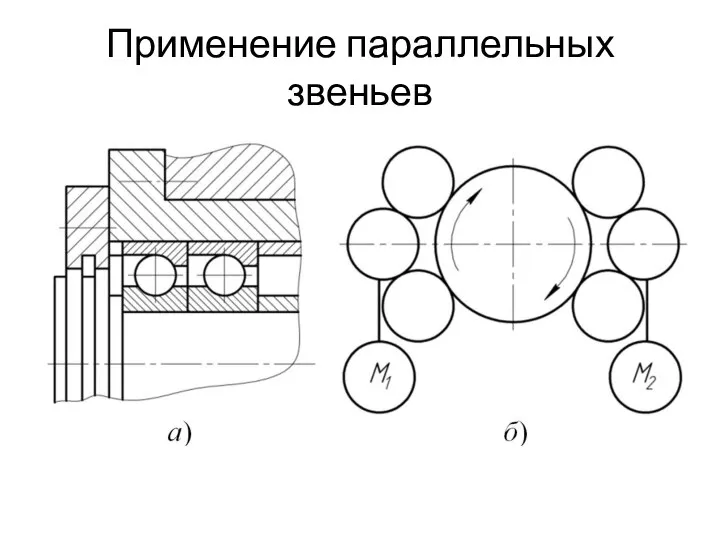

- 84. Замена точечного контакта

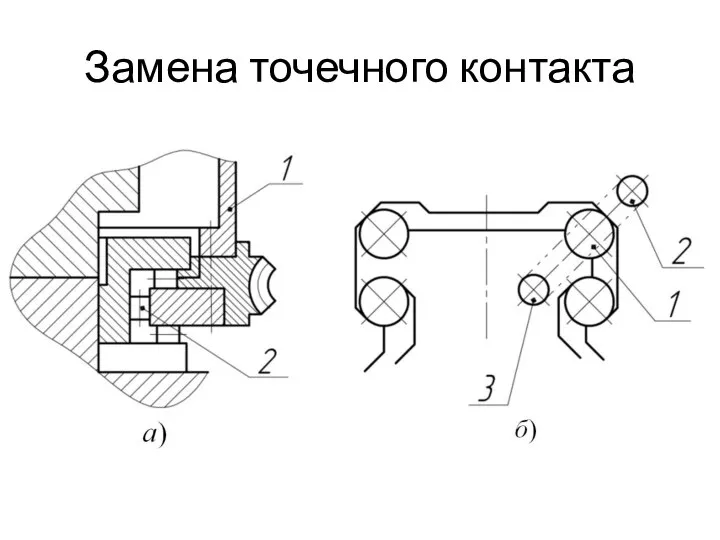

- 85. Применение многоконтактных передач

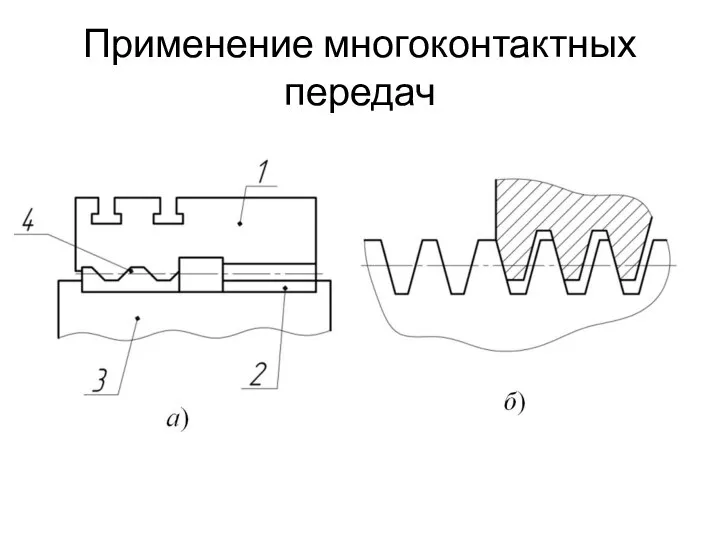

- 86. Оптимизация параметров

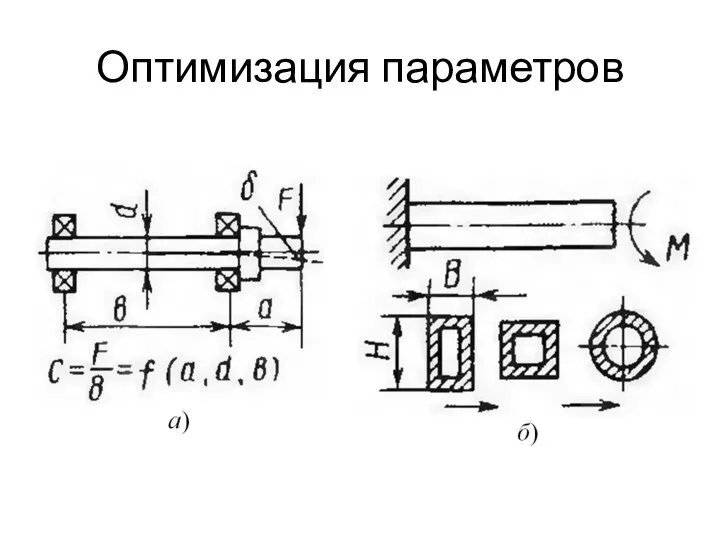

- 87. Уменьшение числа звеньев

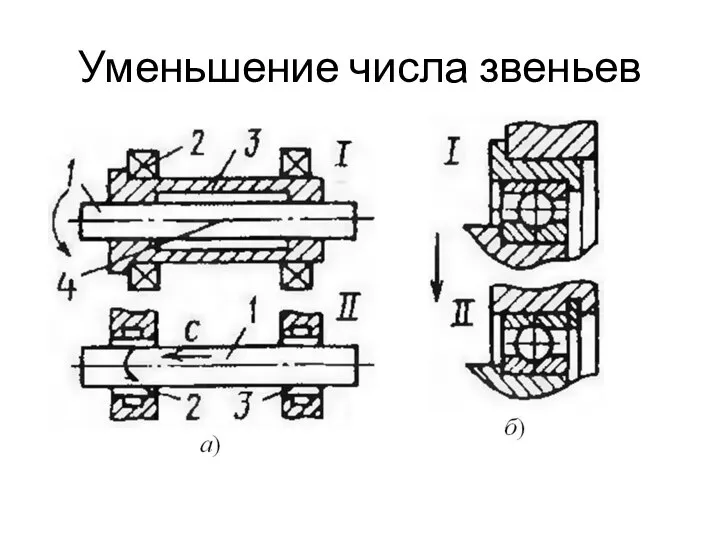

- 88. Выбор тяговых устройств

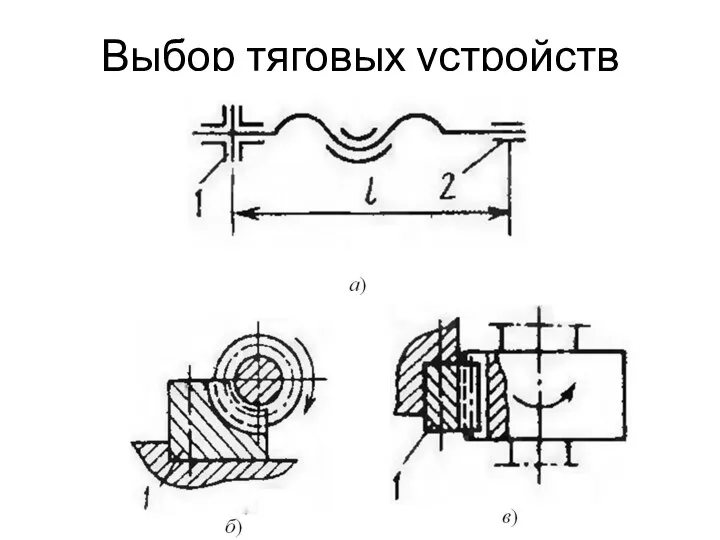

- 89. Уменьшение кромочных контактов

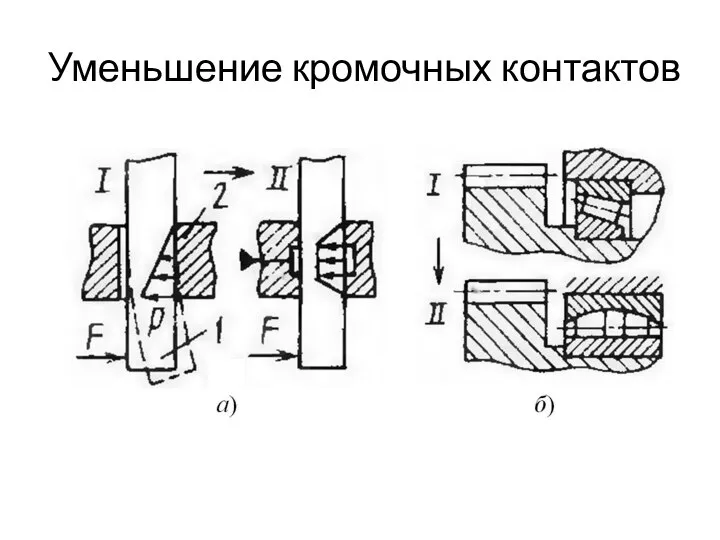

- 90. Повышение точности элементов

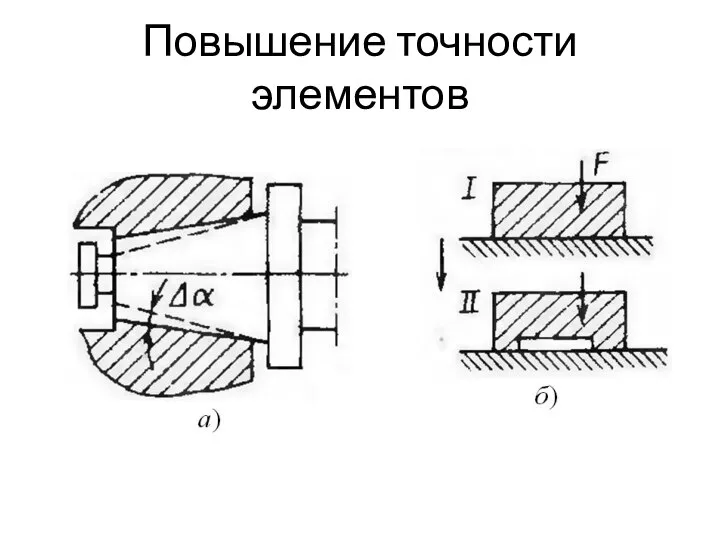

- 91. Статически не определимые системы

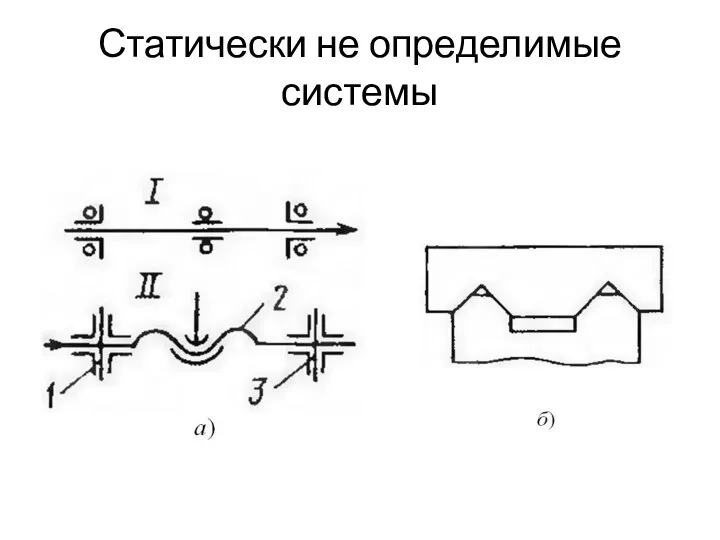

- 92. Замена изгиба и кручения растяжением (сжатием)

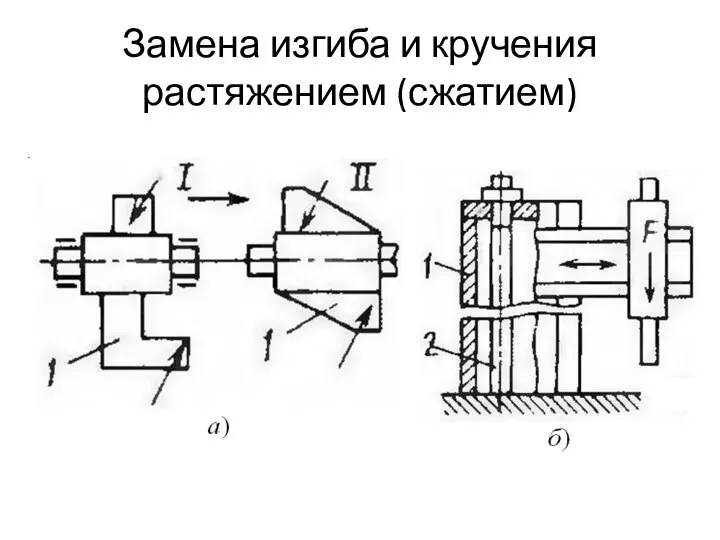

- 93. Совершенствование силовой схемы

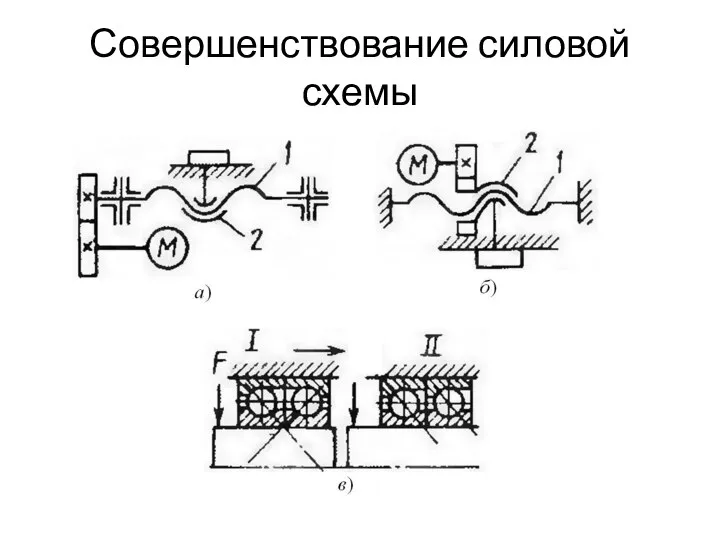

- 94. Шарико-винтовая передача с вращающейся гайкой

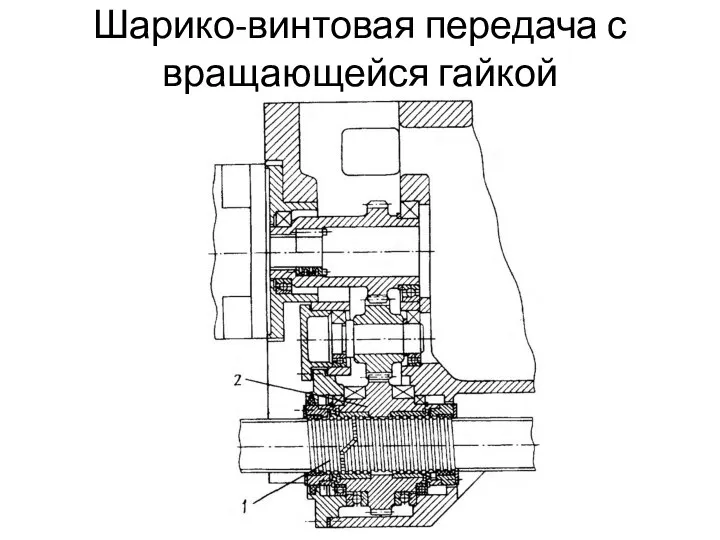

- 96. Скачать презентацию

20111211_ch.2._ekskursiya_po_virtualnomu_muzeyu

20111211_ch.2._ekskursiya_po_virtualnomu_muzeyu Православная культура для малышей

Православная культура для малышей المرحلة الاخيرة

المرحلة الاخيرة Конструирование и моделирование плечевого изделия. Урок технологии 8 кл

Конструирование и моделирование плечевого изделия. Урок технологии 8 кл Вокруг света за одно лето

Вокруг света за одно лето Бесплатный_шаблон_презентаций_20

Бесплатный_шаблон_презентаций_20 Презентация приглашаем в книжное царство

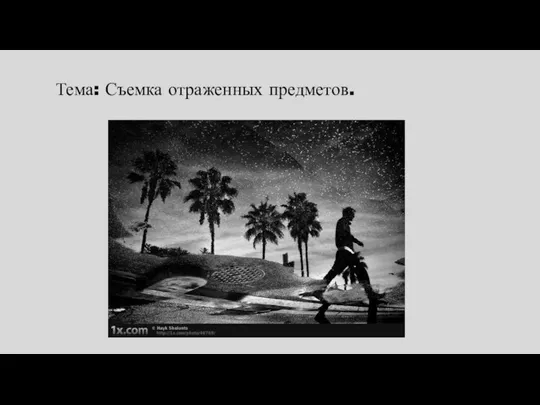

Презентация приглашаем в книжное царство Съемка отраженных предметов

Съемка отраженных предметов Госпрограмма Республики Коми по занятости на 2017

Госпрограмма Республики Коми по занятости на 2017 Измерение параметров интегральных микросхем и полупроводниковых приборов

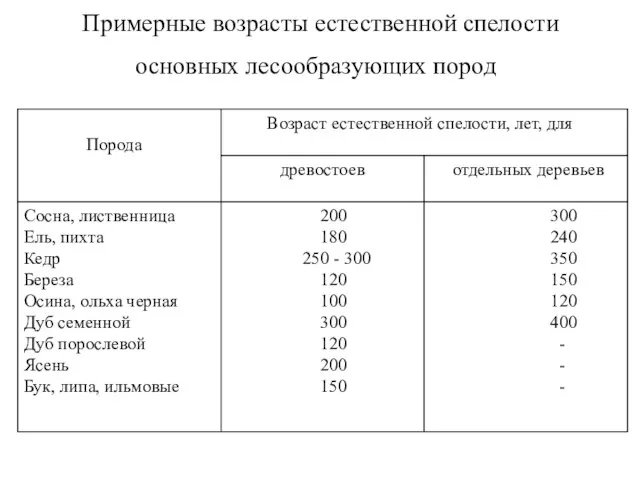

Измерение параметров интегральных микросхем и полупроводниковых приборов Примерные возрасты естественной спелости основных лесообразующих пород

Примерные возрасты естественной спелости основных лесообразующих пород Классификация зданий и сооружений

Классификация зданий и сооружений ВЕСЕЛАЯ РАКЕТКА-презент.для родителей

ВЕСЕЛАЯ РАКЕТКА-презент.для родителей Наименование учреждения

Наименование учреждения Итоговое сочинение 2020: направление Разговор с собой

Итоговое сочинение 2020: направление Разговор с собой Праздник Новый Год

Праздник Новый Год Устройство ЧПУ токарно-фрезерного станка

Устройство ЧПУ токарно-фрезерного станка Теплоснабжение

Теплоснабжение Урок 25-26_2кл_добавление текста

Урок 25-26_2кл_добавление текста Российское движение школьников. Шаблон

Российское движение школьников. Шаблон Индустриализация

Индустриализация 36179 презентация

36179 презентация Производство чугуна. Производство черных металлов

Производство чугуна. Производство черных металлов Виниловые обои на флизелиновой основе

Виниловые обои на флизелиновой основе 20161120_5_ploshchad

20161120_5_ploshchad Формирование маркетинговой стратегии сельскохозяйственной организации

Формирование маркетинговой стратегии сельскохозяйственной организации Анкетирование

Анкетирование Отток населения России в Москву

Отток населения России в Москву