Металлокерамические твёрдые сплавы.

Металлокерамические твердые сплавы являются инструментальными материалами, состоящими из карбидов

тугоплавких металлов и цементирующего металла – кобальта. Они имеют наиболее высокую твёрдость и сохраняют её при нагреве до высоких температур.

Существует два вида твёрдых сплавов по назначению:

Твёрдые сплавы для режущих инструментов. Применяют для резцов, свёрл, фрез и другого инструмента. Скорость резания твёрдыми сплавами в 5-10 раз выше скорости резания быстрорежущими сталями. Они, в свою очередь, также делятся на три группы:

вольфрамовые, ВК3 (97% WC, 3% Co), ВК6, ВК8;

титанвольфрамовые, Т15К5 (15%TiC, 6% Co, 79% WC)

титан-танталвольфрамовые, TT7K12 (4%TiC, 3% TaC, 12%Co)

Твёрдые сплавы в качестве износостойких материалов. Являются основными материалами, применяемыми при волочении. Также широко применяются в горном деле и строительстве подземных сооружений.

Региональный рейтинг уровня доступности и эффективности процесса подключения к электрическим сетям для предпринимателей

Региональный рейтинг уровня доступности и эффективности процесса подключения к электрическим сетям для предпринимателей Время Петра I

Время Петра I Образ Великая Отечественная война в живописи

Образ Великая Отечественная война в живописи QR коды

QR коды Техническое задание на проектирование нового здания производства по ул. Кащенко 9

Техническое задание на проектирование нового здания производства по ул. Кащенко 9 Сикхизм

Сикхизм Виды вагонов

Виды вагонов Фотоальбом.Наше племя у костра

Фотоальбом.Наше племя у костра Лошади и инвалиды

Лошади и инвалиды Отчёт к дню директора 12.07.2022_1

Отчёт к дню директора 12.07.2022_1 6. OPERACIONALIZACIJA TEHNIČKO-TAKTIČKOG OBUČAVANJA

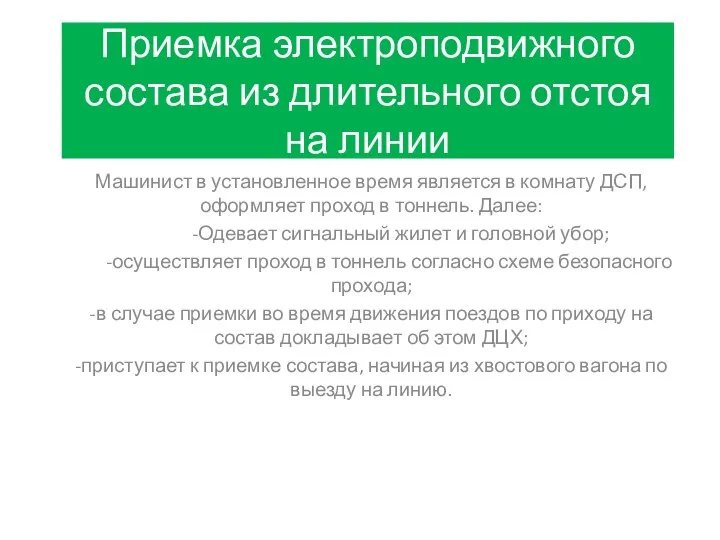

6. OPERACIONALIZACIJA TEHNIČKO-TAKTIČKOG OBUČAVANJA Приемка электроподвижного состава из длительного отстоя на линии

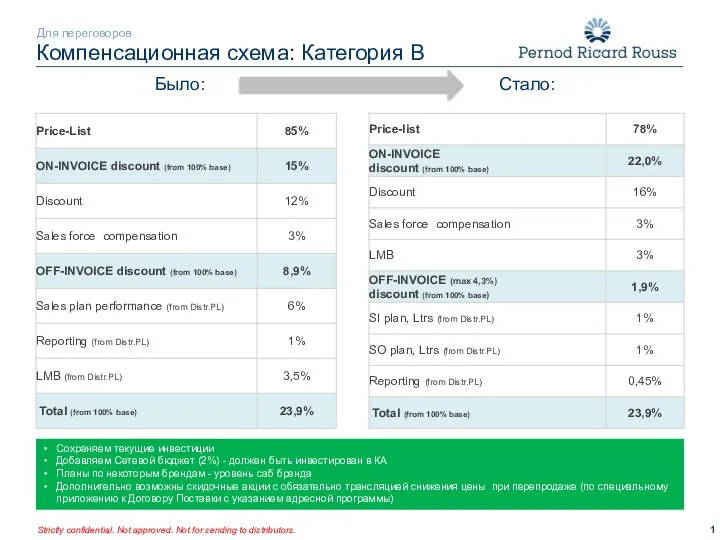

Приемка электроподвижного состава из длительного отстоя на линии Компенсационная схема для переговоров. Категория В

Компенсационная схема для переговоров. Категория В 20171028_basnya_kak_zhanr

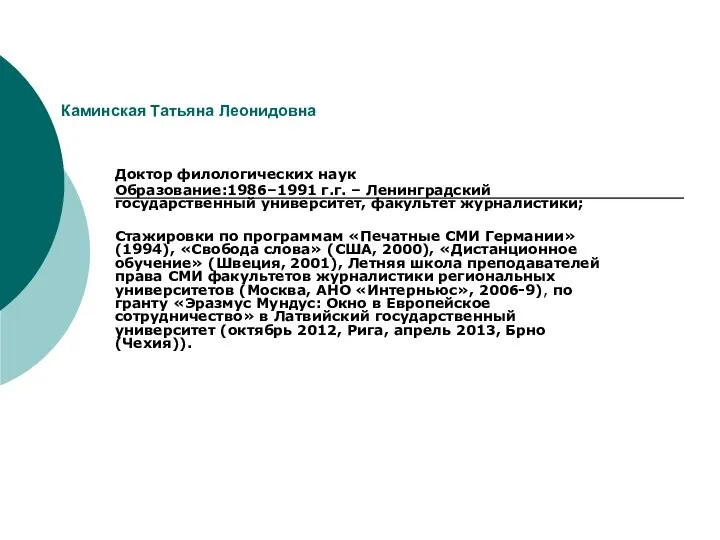

20171028_basnya_kak_zhanr kontrolnaya_osnovy_zhurnalistiki (1)

kontrolnaya_osnovy_zhurnalistiki (1) Парма. Цифровые регистраторы электрических процессов

Парма. Цифровые регистраторы электрических процессов Подготовительные процессы в строительстве

Подготовительные процессы в строительстве Конкурс № 8

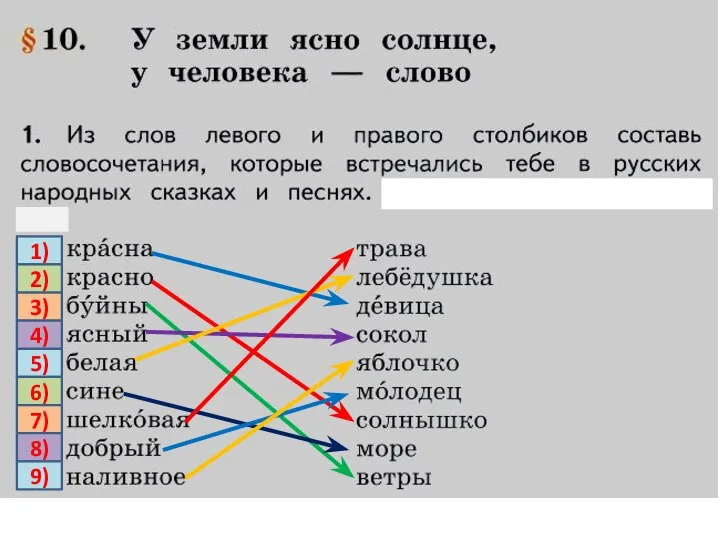

Конкурс № 8 Презентация по родному языку _У Земли ясно солнце, у человека слово_ 3 класс

Презентация по родному языку _У Земли ясно солнце, у человека слово_ 3 класс Классификация строительных материалов и их свойств, основные свойства строительных материалов (лекция 1)

Классификация строительных материалов и их свойств, основные свойства строительных материалов (лекция 1) Сравнение функций

Сравнение функций День учителя

День учителя Инженерно-технические методы защиты объектов

Инженерно-технические методы защиты объектов Общежитие №7 Ул. Профессора Дедюкина, дом 22

Общежитие №7 Ул. Профессора Дедюкина, дом 22 Бухгалтерлік есеп негіздері Презентация

Бухгалтерлік есеп негіздері Презентация Исмаилова Айнур Ерболат-кызы

Исмаилова Айнур Ерболат-кызы 20180315_prezentatsiya_uroka_voss_nar_hoz

20180315_prezentatsiya_uroka_voss_nar_hoz Расчет прочности наклонных сечений изгибаемых элементов

Расчет прочности наклонных сечений изгибаемых элементов