Содержание

- 2. Основы технологии производства отливок Получение слитков Литье слитков в изложницы Непрерывное и полунепрерывное литье слитков Получение

- 3. Литье слитков

- 4. Слиток – отливка простейшей формы, предназначенная главным образом для обработки давлением

- 5. Требования, предъявляемые к слиткам Заданный химический состав Высокая плотность (отсутствие газовой или усадочной пористости, рыхлоты, раковин)

- 6. Способы получения слитков Литье слитков в изложницы Непрерывное и полунепрерывное литье слитков

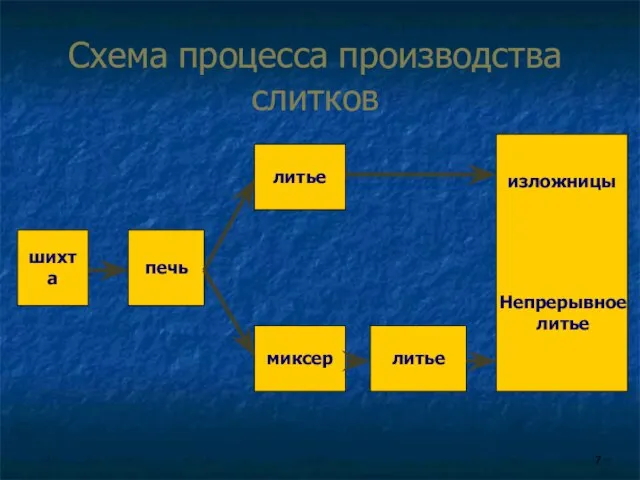

- 7. Схема процесса производства слитков литье миксер литье печь шихта изложницы Непрерывное литье

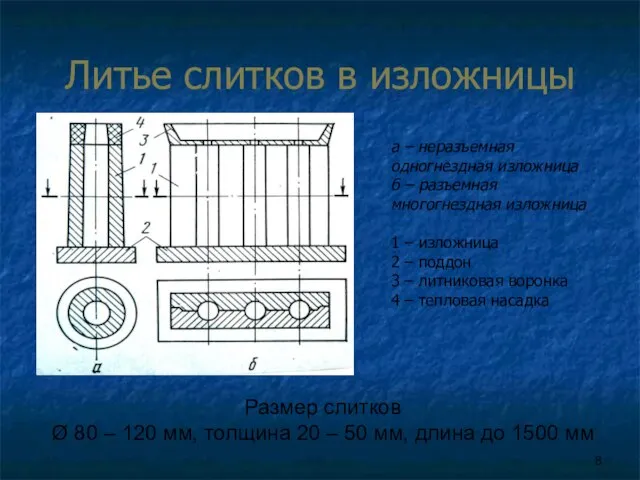

- 8. Литье слитков в изложницы а – неразъемная одногнездная изложница б – разъемная многогнездная изложница 1 –

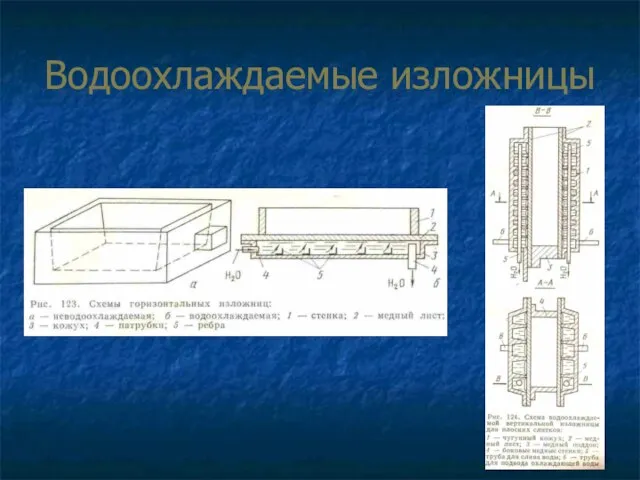

- 9. Водоохлаждаемые изложницы

- 10. Схема непрерывного литья слитков 1 – желоб 2 – распределительная воронка 3 – кристаллизатор 4 –

- 11. Непрерывное литье слитков

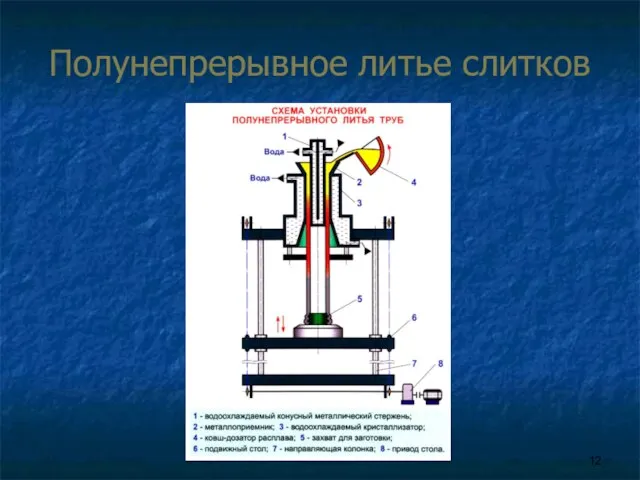

- 12. Полунепрерывное литье слитков

- 13. Трещины в круглых слитках

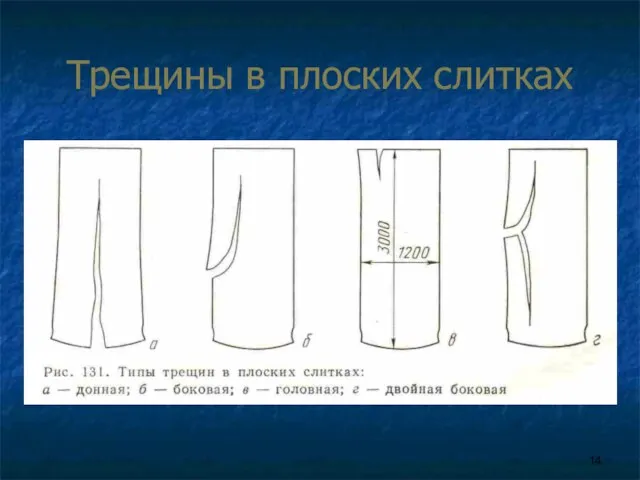

- 14. Трещины в плоских слитках

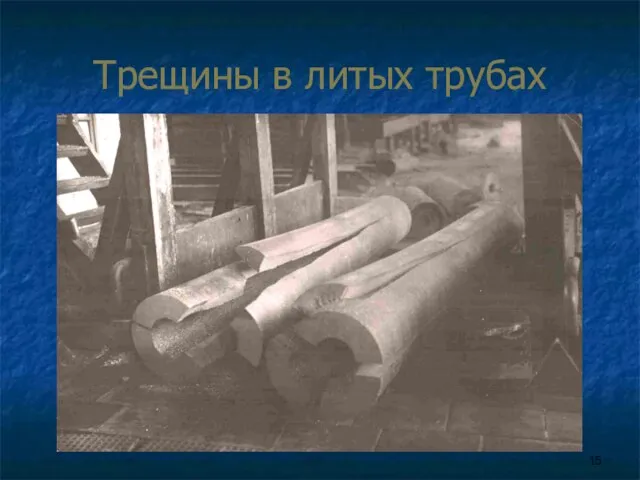

- 15. Трещины в литых трубах

- 16. Непрерывное литье слитков Недостатки метода Большая неравновесность структуры, обусловленная высокой скоростью охлаждения в интервале кристаллизации Низкая

- 17. Фильм, фильм, фильм…

- 19. Фасонное литье Основы технологии литейного производства

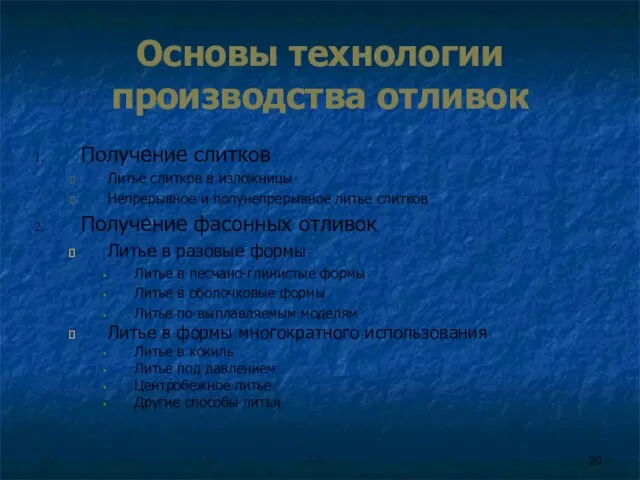

- 20. Основы технологии производства отливок Получение слитков Литье слитков в изложницы Непрерывное и полунепрерывное литье слитков Получение

- 21. Назначение фасонного литья Получать отливки близкие по размерам и форме к детали Получать отливки с минимальными

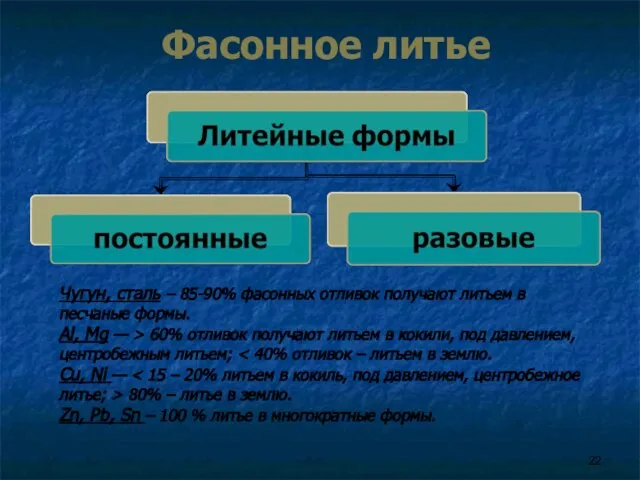

- 22. Фасонное литье Чугун, сталь – 85-90% фасонных отливок получают литьем в песчаные формы. Al, Mg —

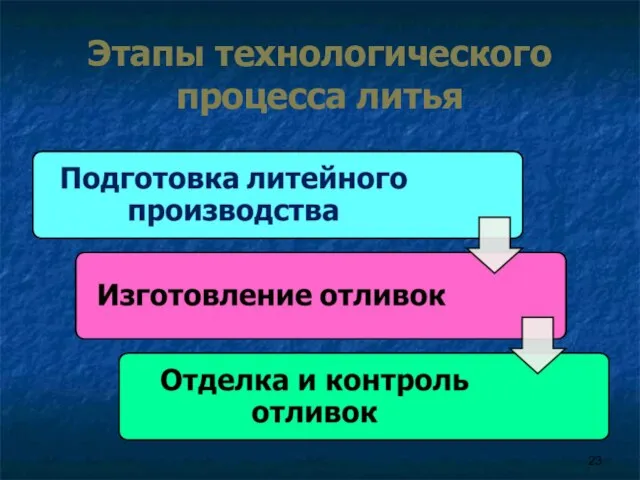

- 23. Этапы технологического процесса литья

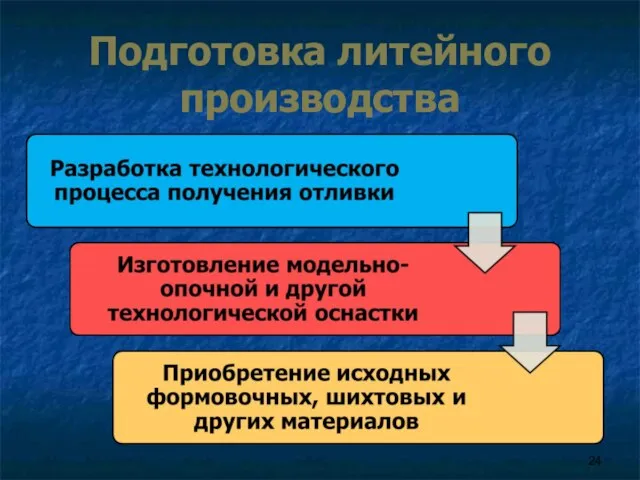

- 24. Подготовка литейного производства

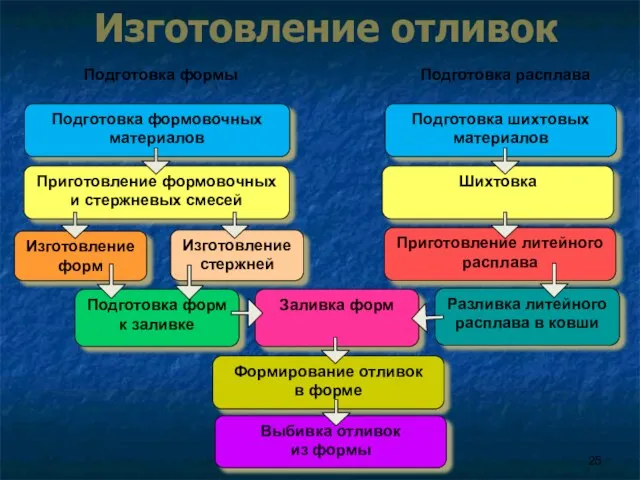

- 25. Изготовление отливок Подготовка формовочных материалов Подготовка шихтовых материалов Приготовление формовочных и стержневых смесей Приготовление литейного расплава

- 27. Скачать презентацию

К 1-й лекции по СПХМ 2022

К 1-й лекции по СПХМ 2022 Prezentatsia_Metrologia

Prezentatsia_Metrologia Предмет и методы изучения Истории государства и права зарубежных стран

Предмет и методы изучения Истории государства и права зарубежных стран Презентация_Manuela_Parini

Презентация_Manuela_Parini Важдаева Екатерина ОУ111 22 июня 1941

Важдаева Екатерина ОУ111 22 июня 1941 Жестяное кашпо из банки

Жестяное кашпо из банки Работа журналиста в экстремальной ситуации

Работа журналиста в экстремальной ситуации Пальчиковые игры ШРР №1 29.04

Пальчиковые игры ШРР №1 29.04 Состав системного блока

Состав системного блока Техническое обслуживание и ремонт силового электрооборудования станка радиально - сверлильного 2К522

Техническое обслуживание и ремонт силового электрооборудования станка радиально - сверлильного 2К522 Әлеуметтік желілердің қазіргі жастардың дүниетанымына тигізетін әсері

Әлеуметтік желілердің қазіргі жастардың дүниетанымына тигізетін әсері Метаболизм – основа существования клетки

Метаболизм – основа существования клетки Монтаж парящих натяжных потолков

Монтаж парящих натяжных потолков Поздравление для настоящей бабушки

Поздравление для настоящей бабушки Западно-Сибирская НГП

Западно-Сибирская НГП Разомкнутые экспоненциальные СеМО с однородным потоком заявок

Разомкнутые экспоненциальные СеМО с однородным потоком заявок Наши ближайшие соседи

Наши ближайшие соседи Les vêtements

Les vêtements Мастер-класс Бумажные цветы и их применение

Мастер-класс Бумажные цветы и их применение Профессиональная деятельность религиоведа

Профессиональная деятельность религиоведа Инструкция по покраске витрины

Инструкция по покраске витрины Корал. Обзор плат

Корал. Обзор плат Елец купеческий

Елец купеческий Особенности партийной системы Молдавии

Особенности партийной системы Молдавии 20141102_razvenchannyy_geroy_nachalo

20141102_razvenchannyy_geroy_nachalo Litania do Opatrzności Boskiej

Litania do Opatrzności Boskiej Қазақстан тәуелсіздігіне

Қазақстан тәуелсіздігіне Многофункциональный общественный комплекс. Задание на проектирование

Многофункциональный общественный комплекс. Задание на проектирование