Содержание

- 2. Общие сведения -Кимберлитовая трубка “Интернациональная” открыта 4.07.1969 г и в период 1969-71 гг проведена детальная разведка

- 3. Геологическое строение Контакты трубки подсечены небольшим количеством разведочных скважин. По результатам детальной разведки форма сечений трубки

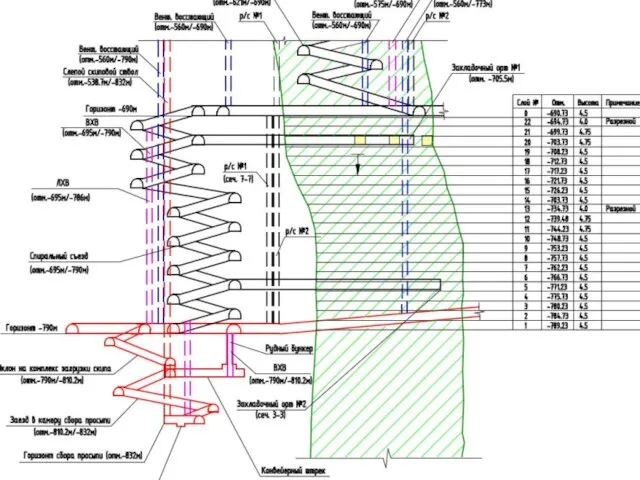

- 4. Схема вскрытия скиповой, диаметром в свету 5.5м. глубиной 1028м. клетьевой, диаметром в свету 6.5м. глубиной 1067м.

- 5. Система разработки Учитывая горно-геомеханические и горнотехнические условия разработки месторождения, а также отечественный и зарубежный опыт производственной

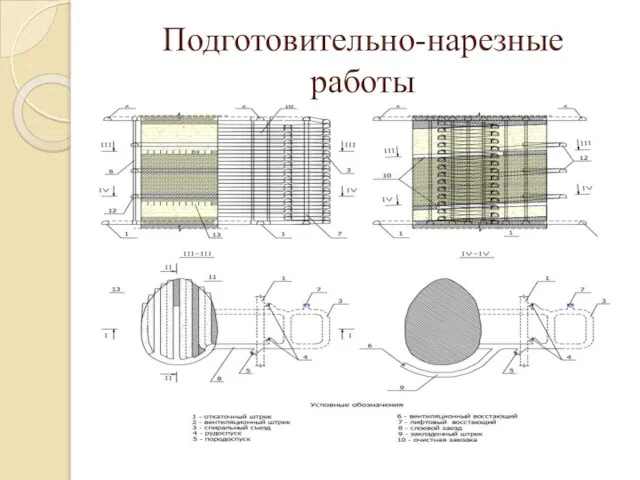

- 6. Подготовительно-нарезные работы

- 7. Схема подготовки этажа (блока, выемочной единицы) определяется проектом и должна, как правило, обеспечивать независимую работу каждого

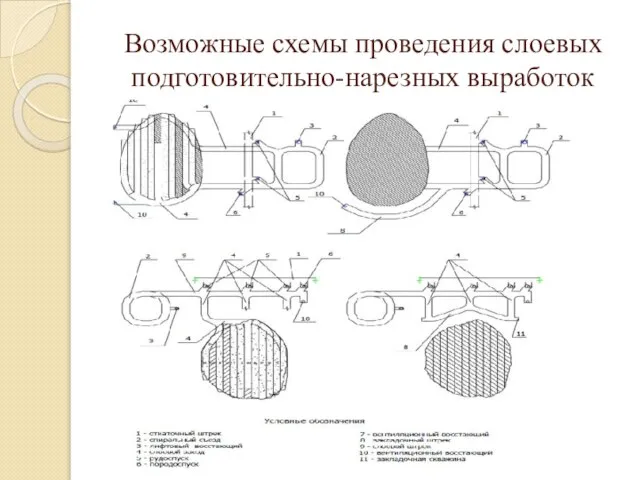

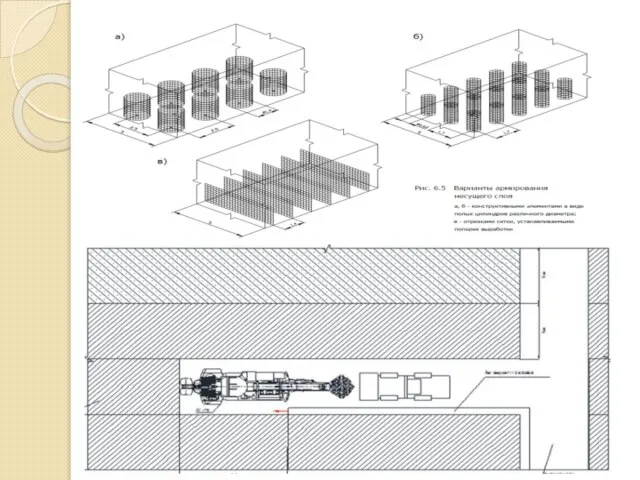

- 9. Возможные схемы проведения слоевых подготовительно-нарезных выработок

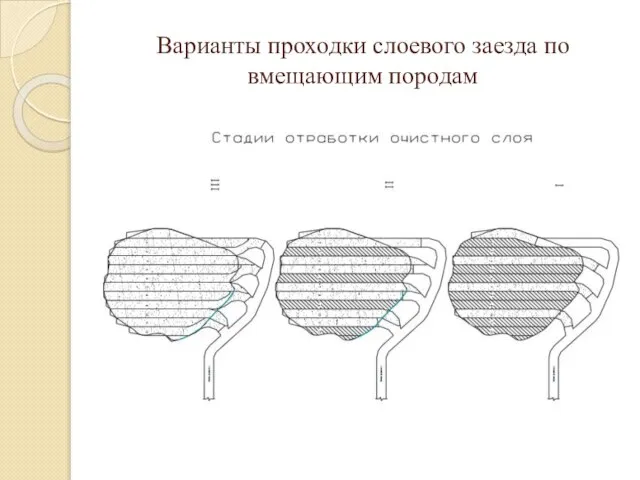

- 10. Варианты проходки слоевого заезда по вмещающим породам

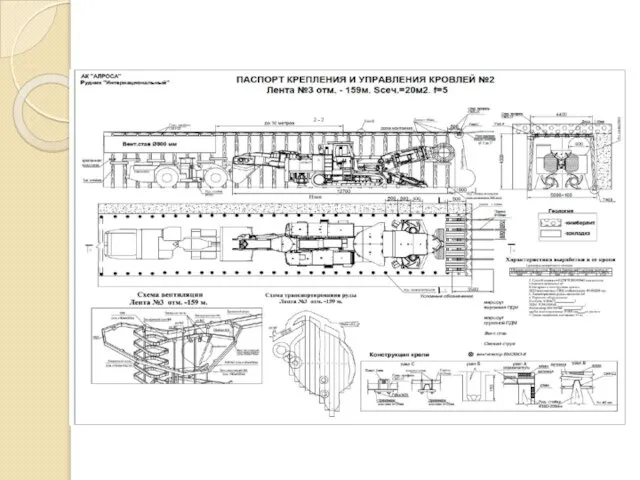

- 11. Очистная выемка в блоке начинаются с отработки запасов разрезного слоя. Ленты отрабатываются тупиковыми заходками по камерно-целиковой

- 12. Закладка выработанного пространства Подача закладочной смеси в выработанное пространство может осуществляться по скважинам, которые бурятся из

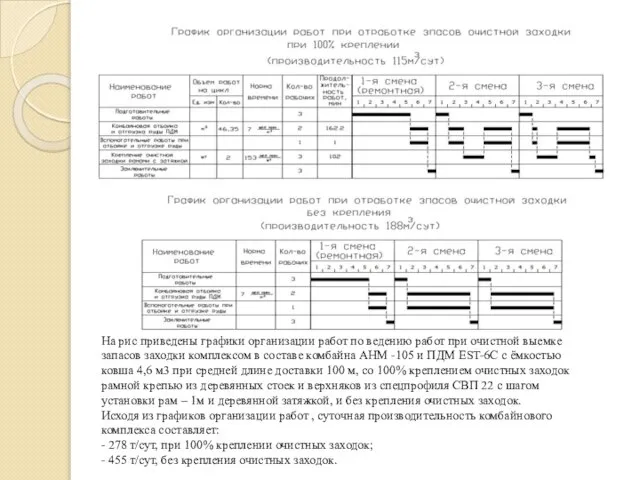

- 14. Организация очистных работ Очистные работы заключаются в комбайновой отбойке руды, погрузке и транспортировка руды с помощью

- 15. На рис приведены графики организации работ по ведению работ при очистной выемке запасов заходки комплексом в

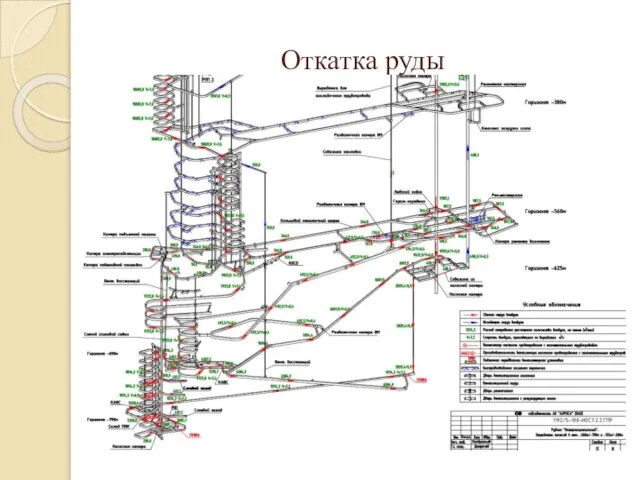

- 16. Откатка руды

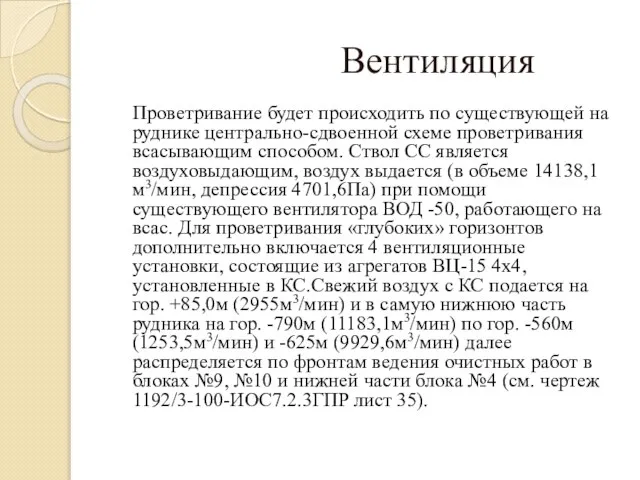

- 17. Вентиляция Проветривание будет происходить по существующей на руднике центрально-сдвоенной схеме проветривания всасывающим способом. Ствол СС является

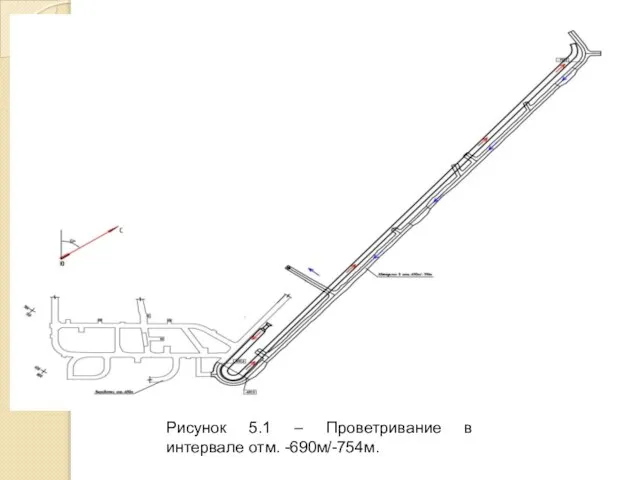

- 18. Рисунок 5.1 – Проветривание в интервале отм. -690м/-754м.

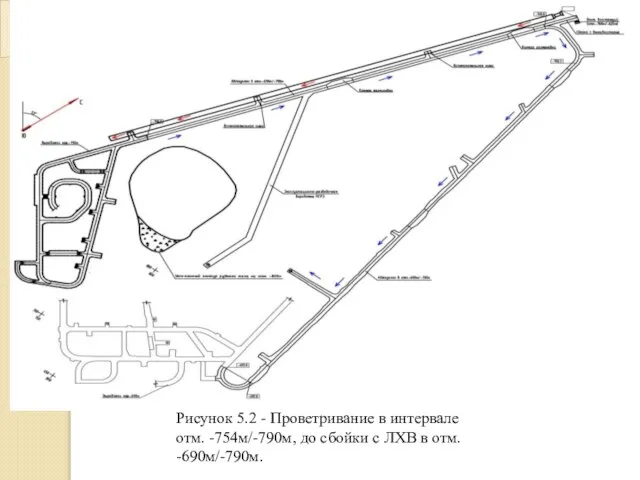

- 19. Рисунок 5.2 - Проветривание в интервале отм. -754м/-790м, до сбойки с ЛХВ в отм. -690м/-790м.

- 20. Характеристики основного оборудования

- 24. Скачать презентацию

Нарада 26.08 по відчуженню

Нарада 26.08 по відчуженню Облицовка стен по диагонали керамическими плитками

Облицовка стен по диагонали керамическими плитками Новогодняя открытка

Новогодняя открытка Интерактивная викторина

Интерактивная викторина Разработка модели женского летнего платья в системе автоматизированного проектирования швейных изделий

Разработка модели женского летнего платья в системе автоматизированного проектирования швейных изделий Канский техникум отраслевых технологий и сельского хозяйства

Канский техникум отраслевых технологий и сельского хозяйства Электронная автоматика авиационного оборудования. Теория автоматического управления полетом ВС

Электронная автоматика авиационного оборудования. Теория автоматического управления полетом ВС Уровнемер радарный волноводный ЛУЧ-3-01. Характеристики

Уровнемер радарный волноводный ЛУЧ-3-01. Характеристики Презентация СКП

Презентация СКП Рождественская викторина

Рождественская викторина Церковь - это божье учреждение

Церковь - это божье учреждение Разработка, организация и расчёт йога тура на Байкал

Разработка, организация и расчёт йога тура на Байкал Портфоліо Котюка Олександра Івановича, учителя інформатики Любомльського НВК. Фотоальбом

Портфоліо Котюка Олександра Івановича, учителя інформатики Любомльського НВК. Фотоальбом Ватикан

Ватикан Станокның исеме ничек?

Станокның исеме ничек? Tajemnice Bolesne

Tajemnice Bolesne Факторы производства и факторные доходы. Производительность факторов производства

Факторы производства и факторные доходы. Производительность факторов производства Тематическая подборка рисунков

Тематическая подборка рисунков С Днём рождения мама

С Днём рождения мама Скворечник для скворушки

Скворечник для скворушки WSWU Презентація Фонду

WSWU Презентація Фонду Проект строительства сети широкополосного доступа по технологии GPON

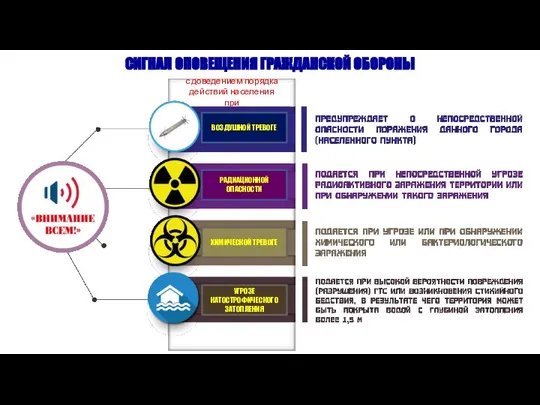

Проект строительства сети широкополосного доступа по технологии GPON Сигнал Оповещения Гражданской Обороны

Сигнал Оповещения Гражданской Обороны Древнерусские название месяцев

Древнерусские название месяцев Нетрадиционные источники энергии

Нетрадиционные источники энергии Основные богословские темы Εφ

Основные богословские темы Εφ Смешарики. Война финал

Смешарики. Война финал 20150315_lyublyu_tebya_moe_otechestvo

20150315_lyublyu_tebya_moe_otechestvo