Содержание

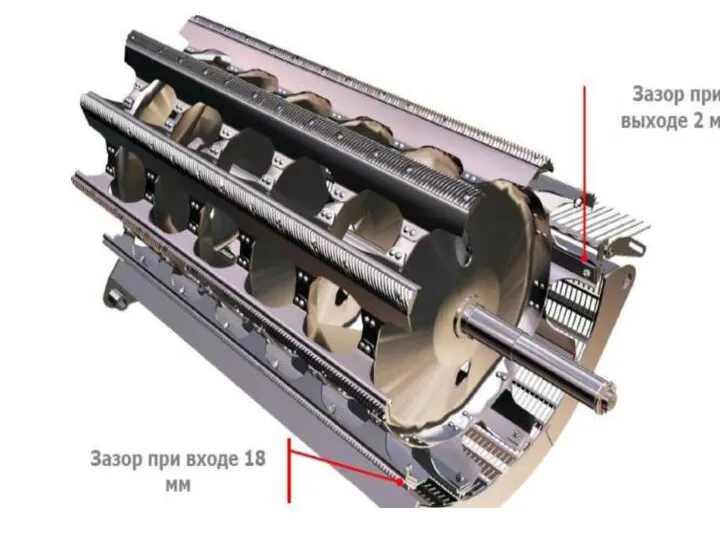

- 2. Барабанно-дековые молотильные аппараты: а – штифтовый; б – бильный;

- 3. Молотильное устройство Выделение зерна из колосьев в бильном молотильном устройстве комбайна происходит главным образом в процессе

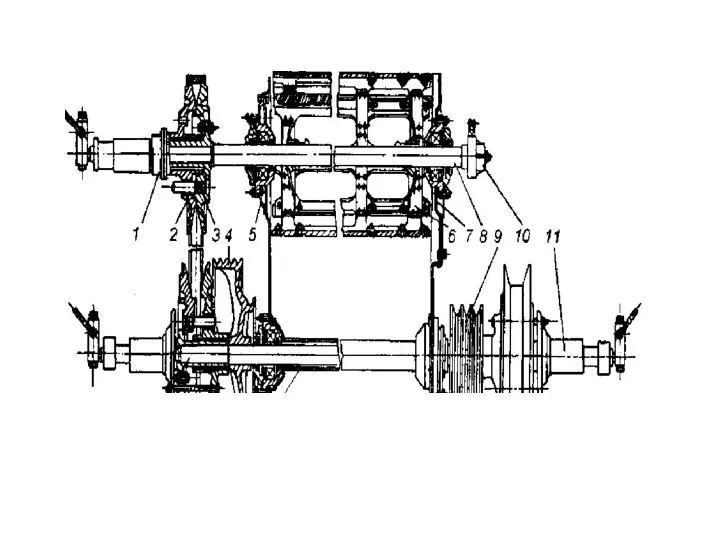

- 5. Обе эти регулировки зависят от убираемой культуры и ее состояния. зазоры между бичами и планками подбарабанья

- 7. Частоту вращения рекомендуется регулировать и в течение рабочего дня в зависимости от влажности, но эта регулировка

- 9. Регулировка частоты вращения барабана и натяжения ремня вариатора барабана Частота вращения барабана (450…900 мин -1(об./мин)) регулируется

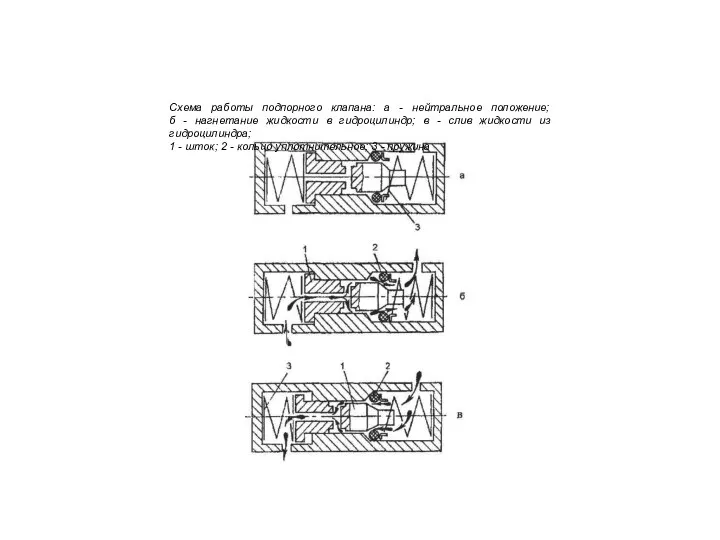

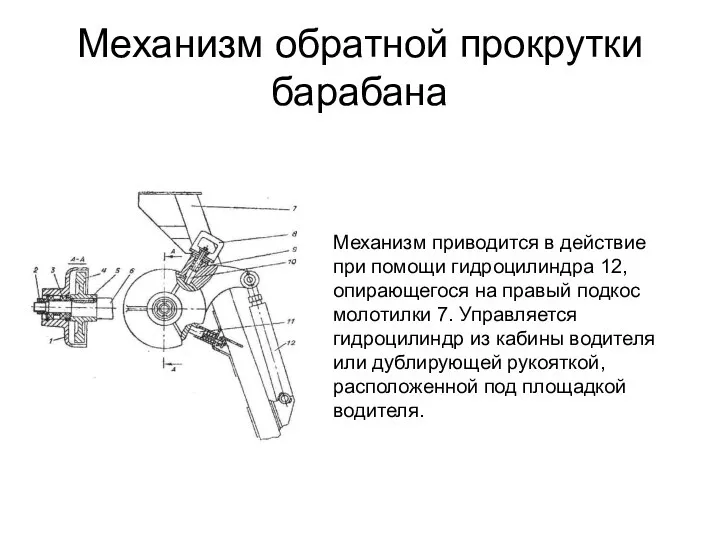

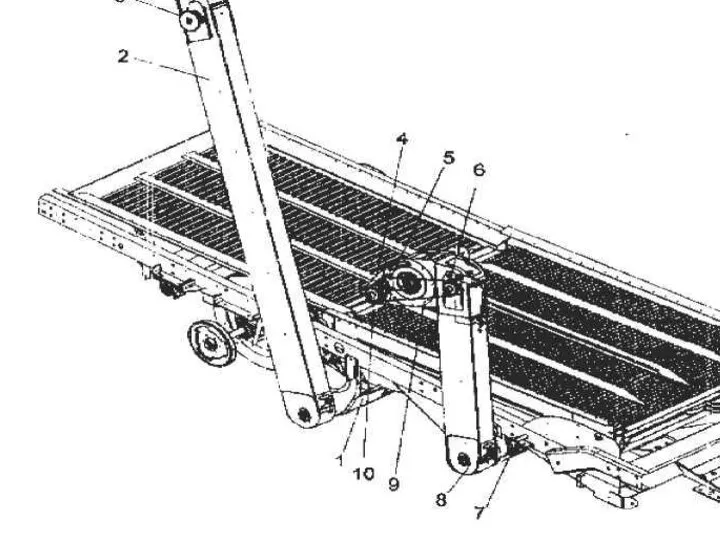

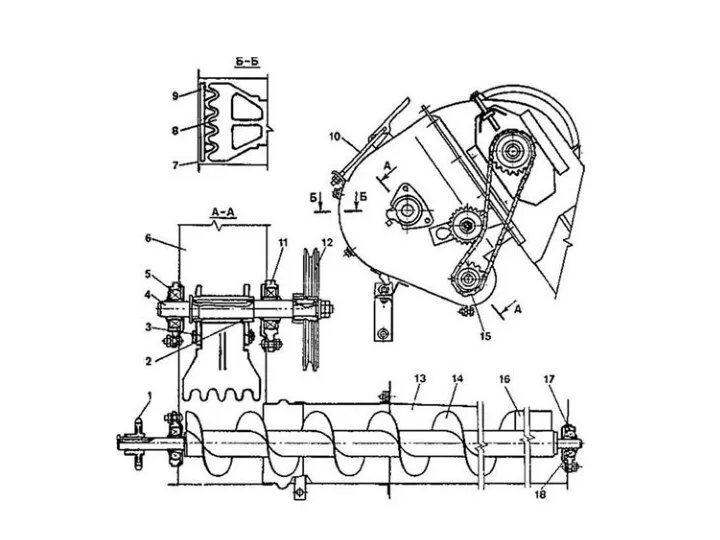

- 12. Механизм обратной прокрутки барабана Механизм приводится в действие при помощи гидроцилиндра 12, опирающегося на правый подкос

- 13. - зазоры в молотильных аппаратах установить положенем рычагов 1 и 2 (рис. 10) во вторые сверху

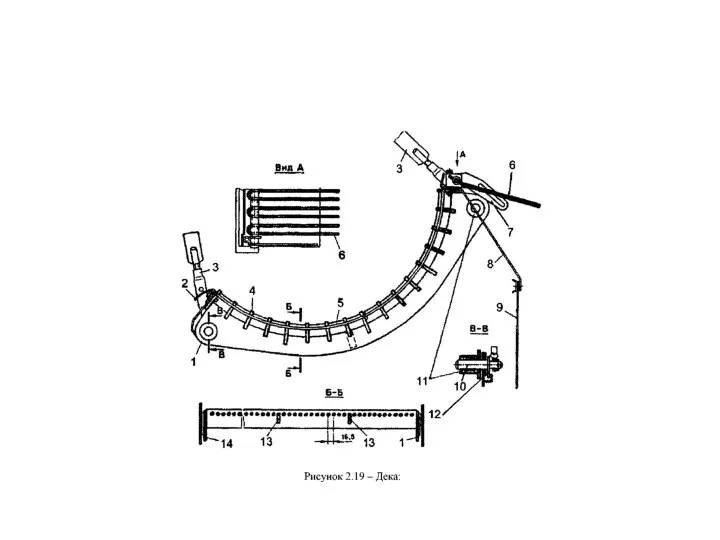

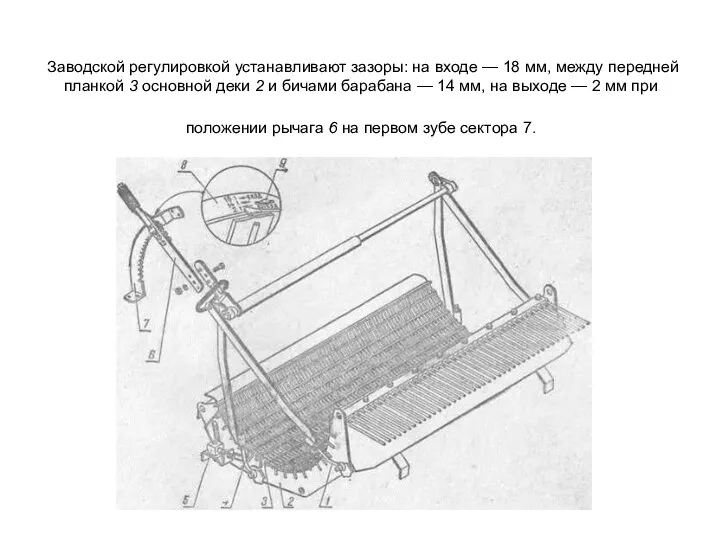

- 18. Заводской регулировкой устанавливают зазоры: на входе — 18 мм, между передней планкой 3 основной деки 2

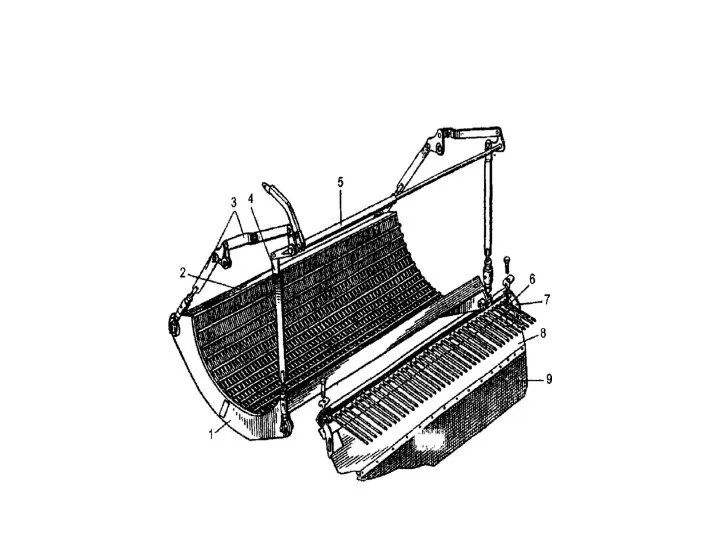

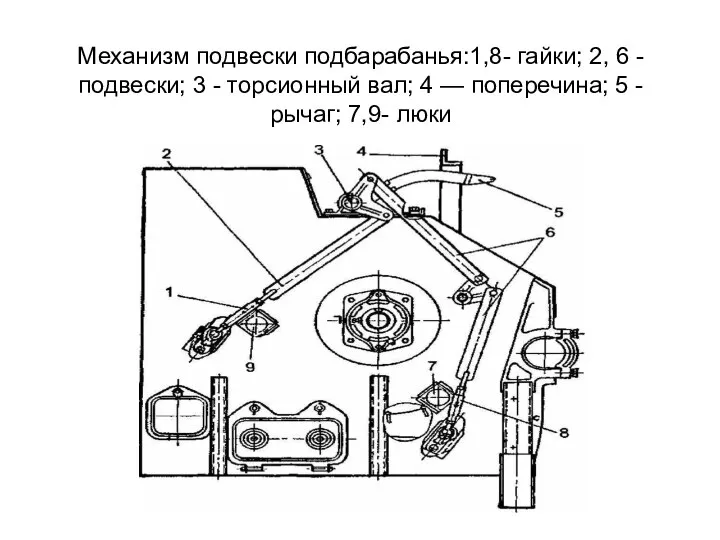

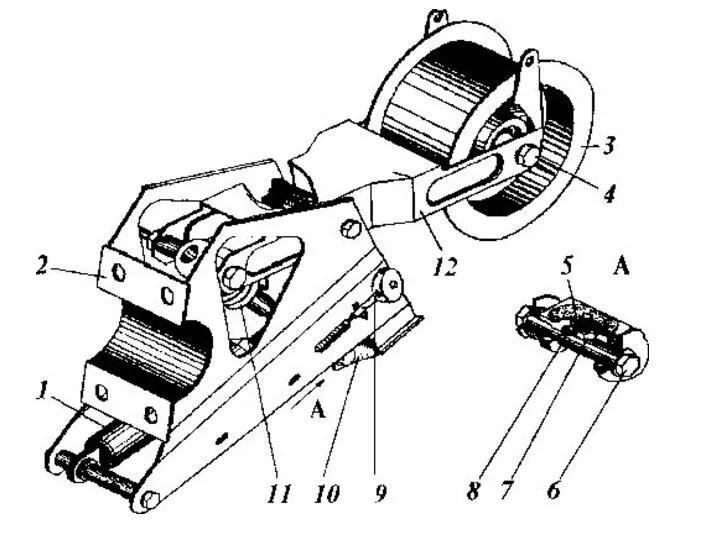

- 19. Механизм подвески подбарабанья:1,8- гайки; 2, 6 - подвески; 3 - торсионный вал; 4 — поперечина; 5

- 20. Механизм подвески и регулировки подбарабанья:

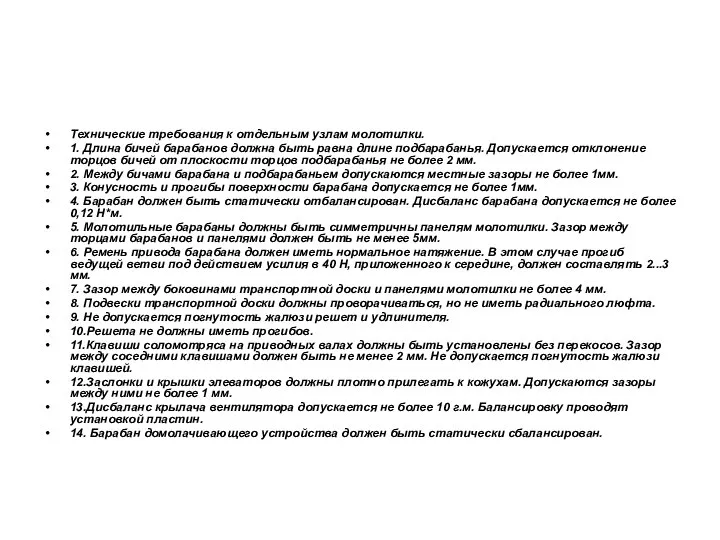

- 21. Технические требования к отдельным узлам молотилки. 1. Длина бичей барабанов должна быть равна длине подбарабанья. Допускается

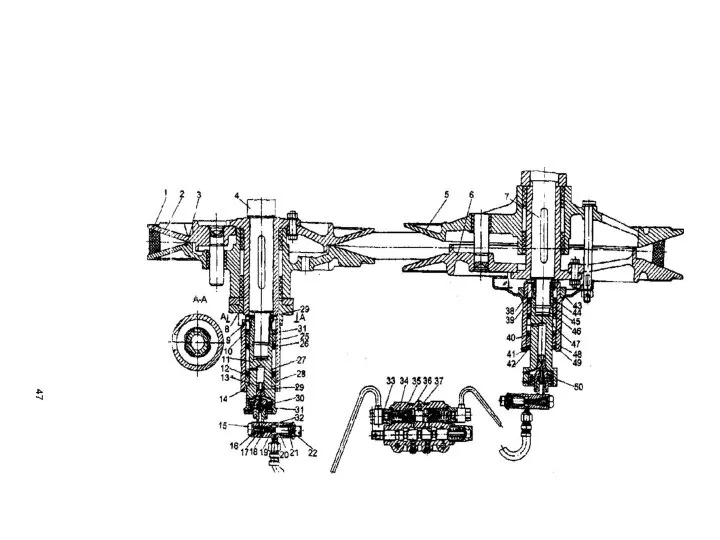

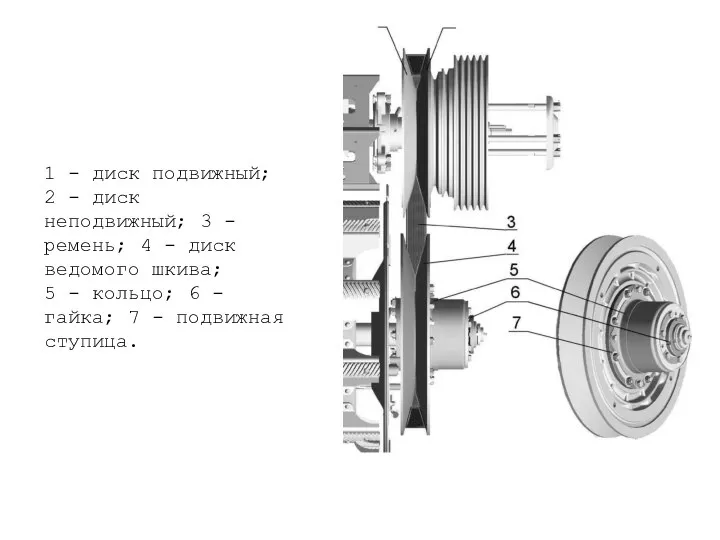

- 22. Вариатор барабана: 1 – диск подвижной ведущего шкива; 2 – диск неподвижный; 3, 14 – пружины;

- 23. Комбайн Дон

- 24. 1 - диск подвижный; 2 - диск неподвижный; 3 - ремень; 4 - диск ведомого шкива;

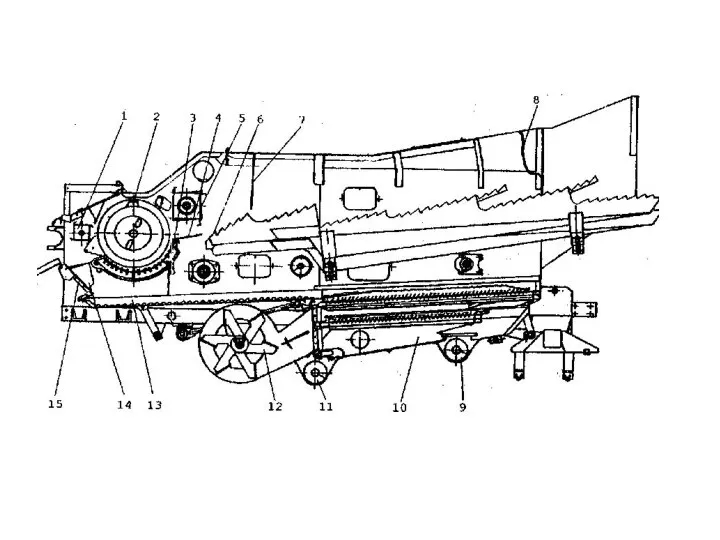

- 27. Недомолоченные колоски с очистки попадают в домолачивающее устройство, которое лопастным молотильным устройством 8 (рисунок 2.43) перетирает

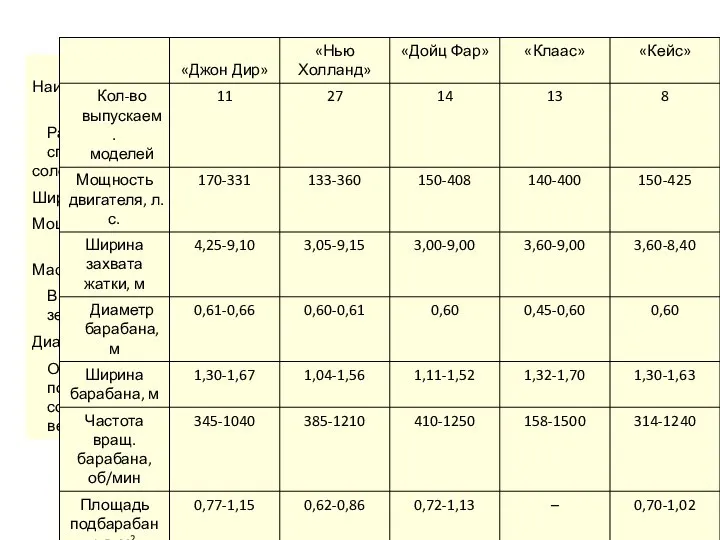

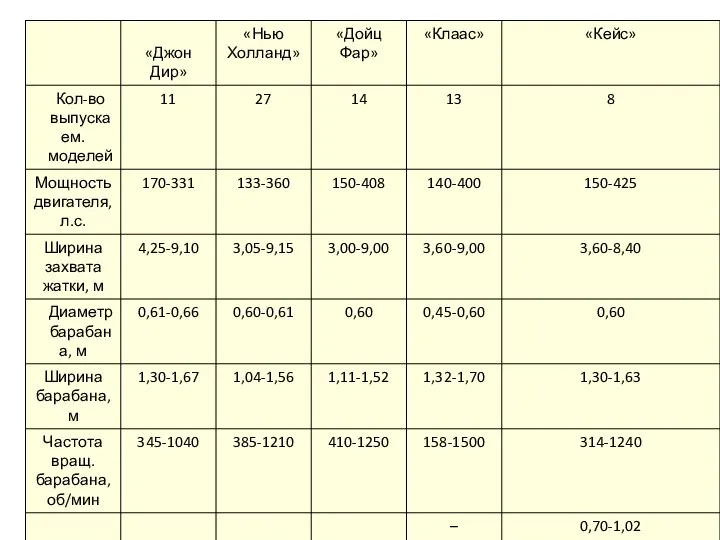

- 29. Основные технические данные комбайнов Технические данные зарубежных комбайнов

- 31. Технические данные зарубежных комбайнов

- 33. Скачать презентацию

Формирование концепций климатических систем: теория и практика. Часть 1

Формирование концепций климатических систем: теория и практика. Часть 1 Достижения системы образования

Достижения системы образования Особенности градостроительного развития на примере муниципального образования

Особенности градостроительного развития на примере муниципального образования Расчет эффективности поисков заблудившихся и пропавших без вести в лесной (и не только лесной) местности

Расчет эффективности поисков заблудившихся и пропавших без вести в лесной (и не только лесной) местности Исправление дефектов юбки

Исправление дефектов юбки Юный гений № 6

Юный гений № 6 Автоматизация и диспетчеризация центральных тепловых пунктов системы теплоснабжения Волгограда

Автоматизация и диспетчеризация центральных тепловых пунктов системы теплоснабжения Волгограда По святым местам Поречья

По святым местам Поречья Презентация бережливого проекта Оптимизация процесса Выдачи справки об обучении

Презентация бережливого проекта Оптимизация процесса Выдачи справки об обучении Domashnee_zadanie_po_geometrii_k_13_sentyabrya

Domashnee_zadanie_po_geometrii_k_13_sentyabrya Первый букварь

Первый букварь Управление и связь

Управление и связь Взаимодействие гувернера с семьей по ФВ ребенка

Взаимодействие гувернера с семьей по ФВ ребенка Задание на проектирование пешеходной зоны в исторической части города Ростов-на-Дону

Задание на проектирование пешеходной зоны в исторической части города Ростов-на-Дону Physical freelance

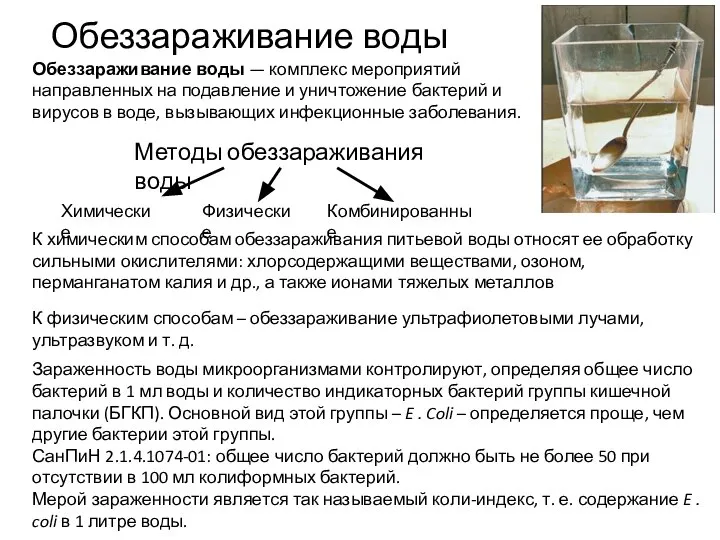

Physical freelance Обеззараживание воды. Лекция 111

Обеззараживание воды. Лекция 111 Лекция 9 проектирование АТК. Регулируемые по скорости электроприводы. Каскадные электроприводы. Асинхронно-вентильные каскады

Лекция 9 проектирование АТК. Регулируемые по скорости электроприводы. Каскадные электроприводы. Асинхронно-вентильные каскады Инновациялық тәжірибенің мүмкіндігі мен тиімділігі

Инновациялық тәжірибенің мүмкіндігі мен тиімділігі От познания к осознанию. Церковь Слово жизни

От познания к осознанию. Церковь Слово жизни Автоматизация участка фильтрации верхнего слива нейтральных сгустителей

Автоматизация участка фильтрации верхнего слива нейтральных сгустителей Презентация Кудряшовой

Презентация Кудряшовой История кафедры терапии

История кафедры терапии поселок1

поселок1 современный пасажирский транспорта

современный пасажирский транспорта Вентиляция и кондиционирование

Вентиляция и кондиционирование Труд 5 класс (девочки)

Труд 5 класс (девочки) 38536-samyj-opasnyj-prazdnik-v-mire-sovet-turistam

38536-samyj-opasnyj-prazdnik-v-mire-sovet-turistam История России в сер. XV-XVI вв

История России в сер. XV-XVI вв