Содержание

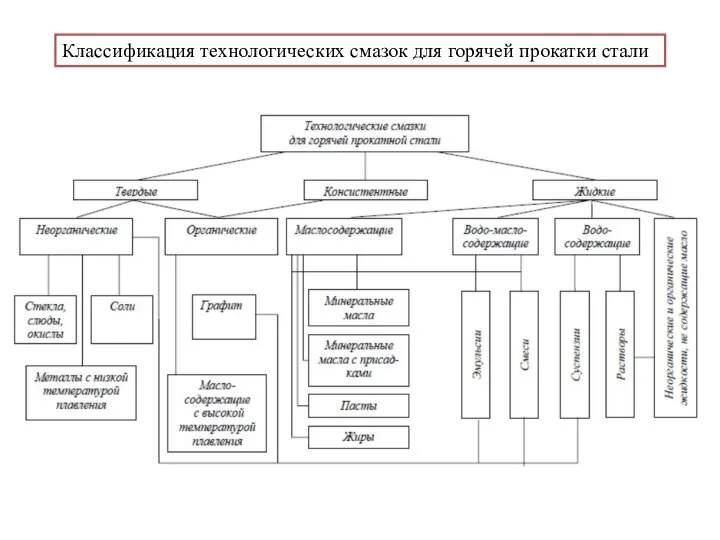

- 2. Классификация технологических смазок для горячей прокатки стали

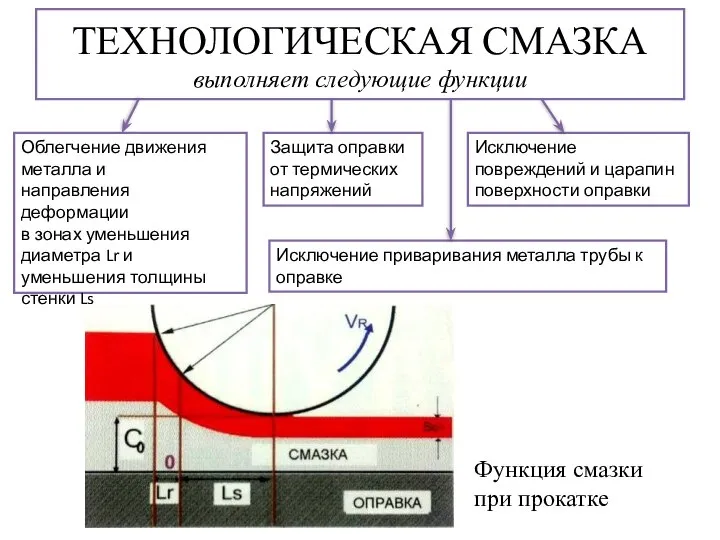

- 3. ТЕХНОЛОГИЧЕСКАЯ СМАЗКА выполняет следующие функции Облегчение движения металла и направления деформации в зонах уменьшения диаметра Lr

- 4. ПОВРЕЖДЕНИЯ ОПРАВКИ Труба, приварившаяся к оправке Глубокие повреждения поверхности Поэтому смазка должна быть специально предназначена для

- 5. ОСНОВНЫЕ СВОЙСТВА СМАЗКИ могут быть разделены на 4 группы Смазывающие и разделительные свойства Защита оправки Устойчивость

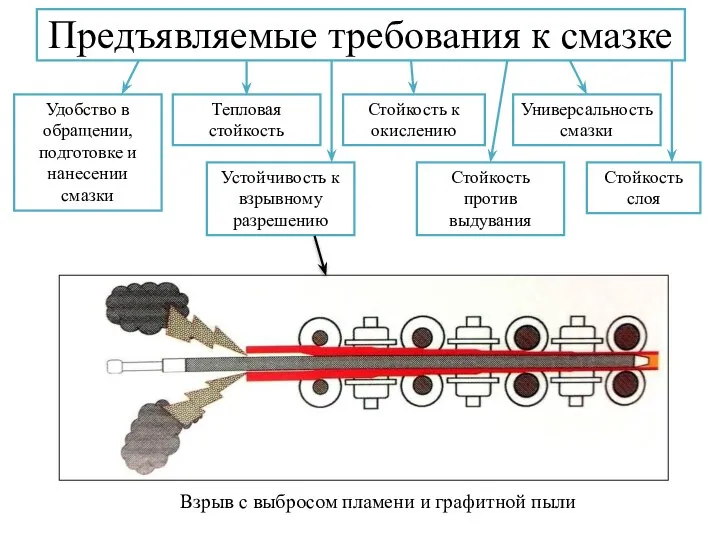

- 6. Предъявляемые требования к смазке Стойкость слоя Тепловая стойкость Стойкость к окислению Стойкость против выдувания Устойчивость к

- 7. Процесс нанесения технологической смазки 1 2 3 Система подачи смазки на оправку: 1 – насос; 2

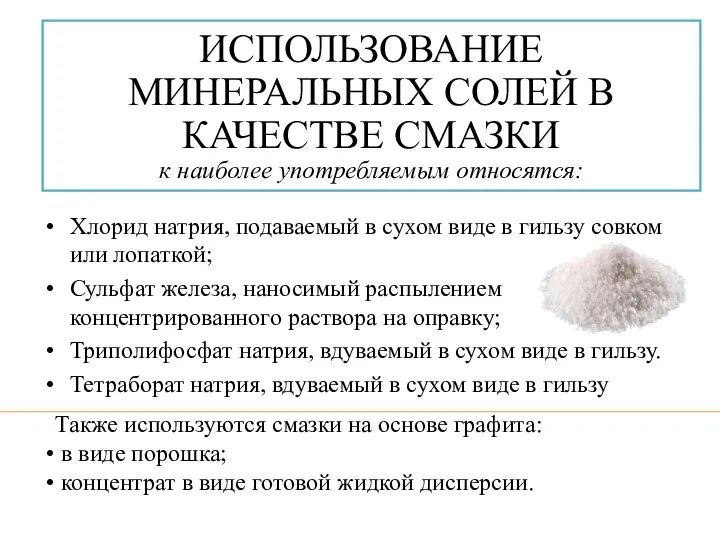

- 8. Хлорид натрия, подаваемый в сухом виде в гильзу совком или лопаткой; Сульфат железа, наносимый распылением концентрированного

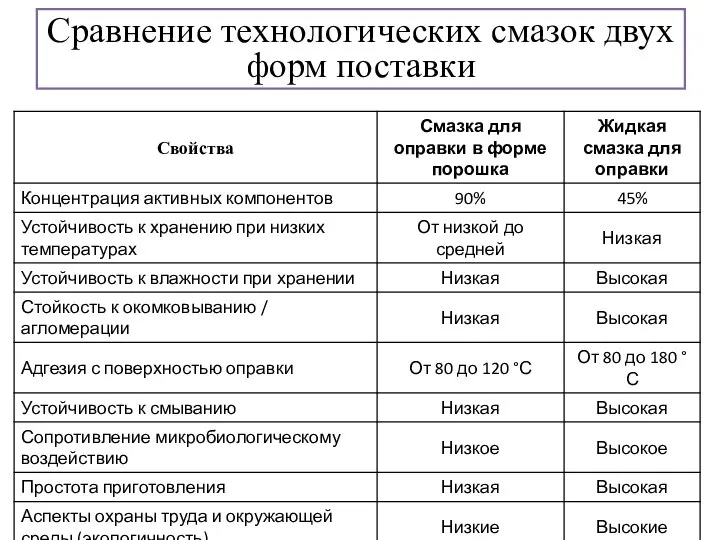

- 9. Сравнение технологических смазок двух форм поставки

- 10. Наиболее распространенная смазка: графит + масло + большое количество охлаждающей воды для снижения температуры инструмента. Не

- 12. Скачать презентацию

Урок декоративной композиции

Урок декоративной композиции Уроки доброты

Уроки доброты Курси вчителів християнської етики

Курси вчителів християнської етики Español. (Leccion 2)

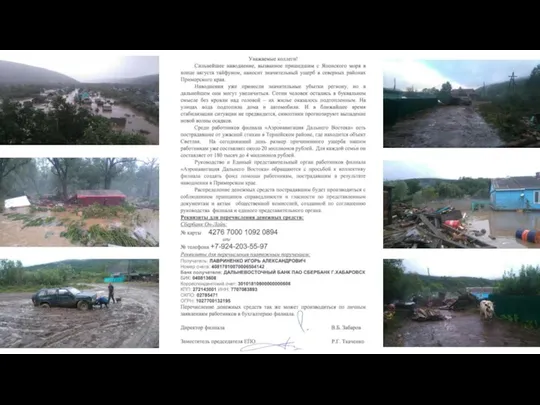

Español. (Leccion 2) Наводнение на Дальнем востоке. Реквизиты для перечисления денежных средств помощи

Наводнение на Дальнем востоке. Реквизиты для перечисления денежных средств помощи День Земли

День Земли Управление талантами: потенциал и компетенции

Управление талантами: потенциал и компетенции Лист посвящен кругам

Лист посвящен кругам Микропроцессорная система управления и диагностики оборудования (МСУД) локомотива ЭП1М

Микропроцессорная система управления и диагностики оборудования (МСУД) локомотива ЭП1М 20131107_kapitanskaya_dochka_0

20131107_kapitanskaya_dochka_0 Фрукты

Фрукты Приглашение на девичник

Приглашение на девичник Чердачный наблюдатель. Фильм о коте Кузе

Чердачный наблюдатель. Фильм о коте Кузе 20180825_skazochnaya_stantsiya

20180825_skazochnaya_stantsiya Лепим машину и ракету

Лепим машину и ракету Сравнительный анализ исторических и современных моделей идеального города

Сравнительный анализ исторических и современных моделей идеального города Карта СТОА ОСАГО Москва

Карта СТОА ОСАГО Москва артикли

артикли Благодарение Богу, даровавшему нам победу Господом нашим Иисусом Христом!

Благодарение Богу, даровавшему нам победу Господом нашим Иисусом Христом! Аппаратура управления конвейерами Аук – 1м

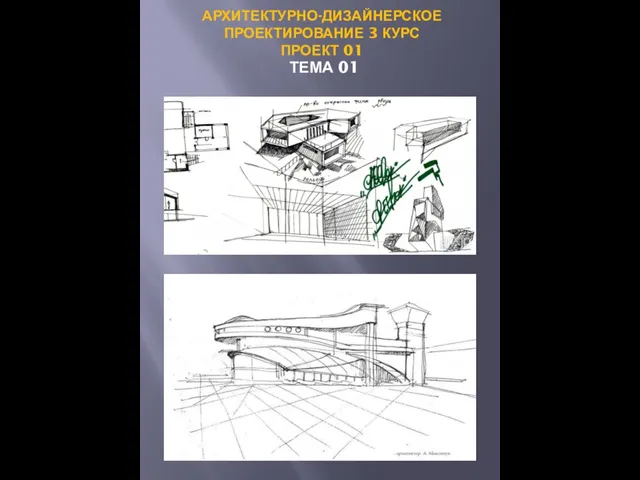

Аппаратура управления конвейерами Аук – 1м Архитектурно-дизайнерское проектирование. (Проект 1. Тема 1)

Архитектурно-дизайнерское проектирование. (Проект 1. Тема 1) Производственный процесс добычи газа

Производственный процесс добычи газа mobile banking video script

mobile banking video script Решение задач с помощью уравнений (Задачи на движение и работу)

Решение задач с помощью уравнений (Задачи на движение и работу) Многофункциональный жилой комплекс

Многофункциональный жилой комплекс Современная офисная техника

Современная офисная техника Материалы для армирования искусственного камня

Материалы для армирования искусственного камня Одесса - Кравець К. 4-М

Одесса - Кравець К. 4-М