Содержание

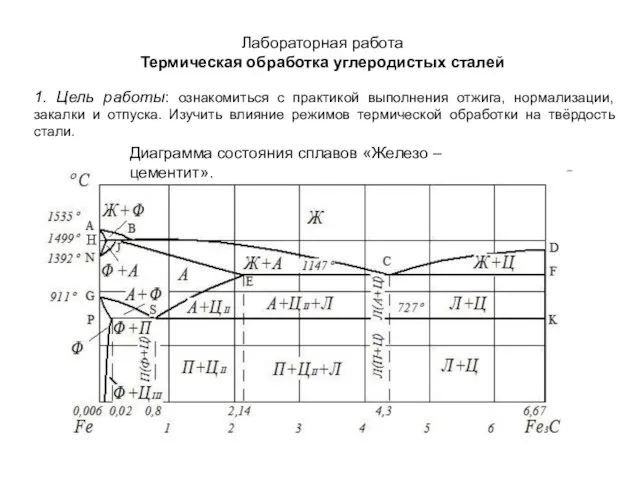

- 2. Лабораторная работа Термическая обработка углеродистых сталей Диаграмма состояния сплавов «Железо – цементит». 1. Цель работы: ознакомиться

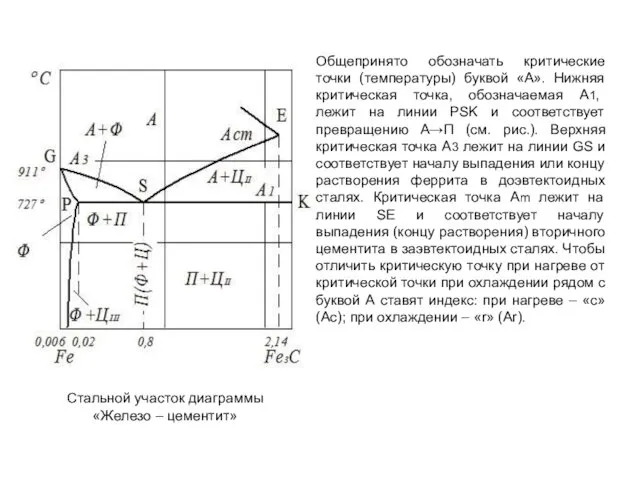

- 3. Стальной участок диаграммы «Железо – цементит» Общепринято обозначать критические точки (температуры) буквой «А». Нижняя критическая точка,

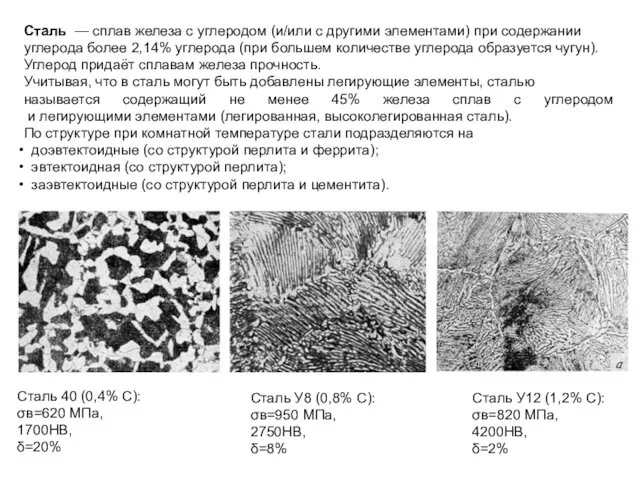

- 4. Сталь — сплав железа с углеродом (и/или с другими элементами) при содержании углерода более 2,14% углерода

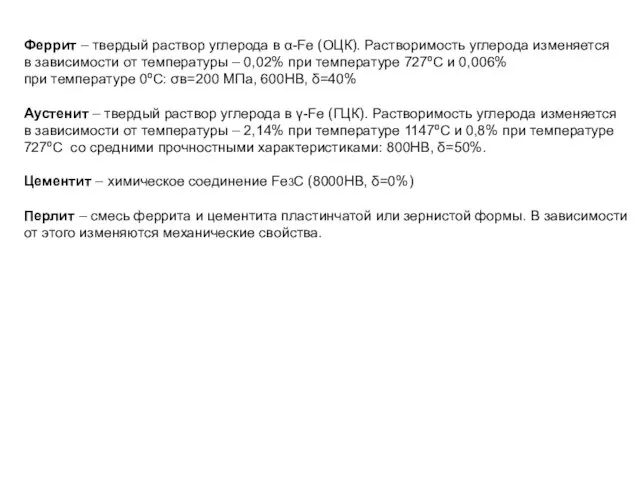

- 5. Феррит – твердый раствор углерода в α-Fe (ОЦК). Растворимость углерода изменяется в зависимости от температуры –

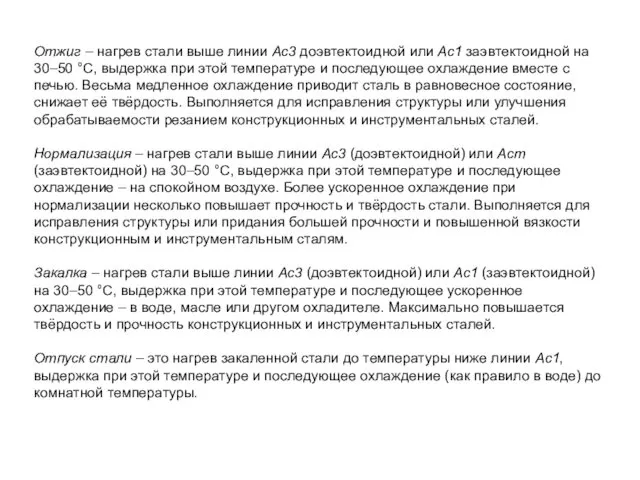

- 6. Отжиг – нагрев стали выше линии Ас3 доэвтектоидной или Ас1 заэвтектоидной на 30–50 °С, выдержка при

- 7. Микроструктура стали 45 до отжига (а) и после отжига (б) Цель отжига – исправление структуры, т.

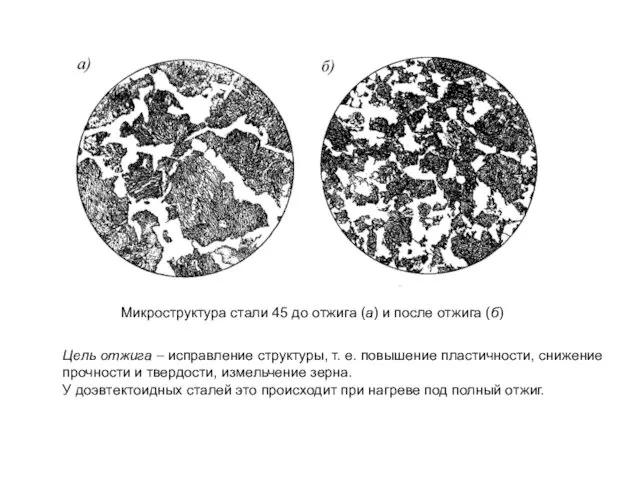

- 8. Структура: а – пластинчатого, б – зернистого перлита У заэвтектоидных сталей снижение прочности и повышение пластичности

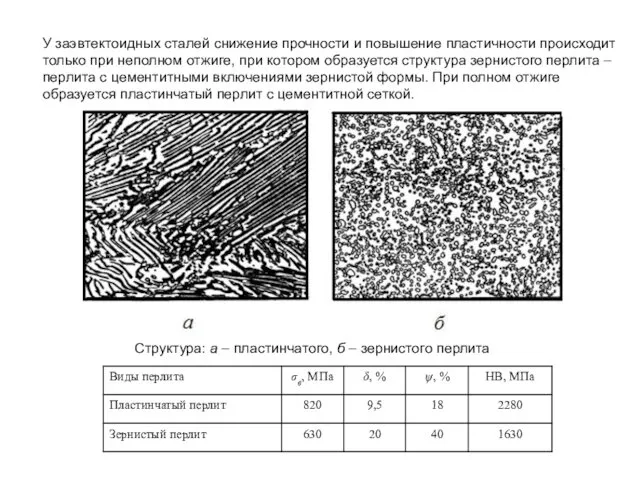

- 9. Структуры и схемы структур эвтектоидной стали: а – перлит пластинчатый; б – сорбит закалки; в –

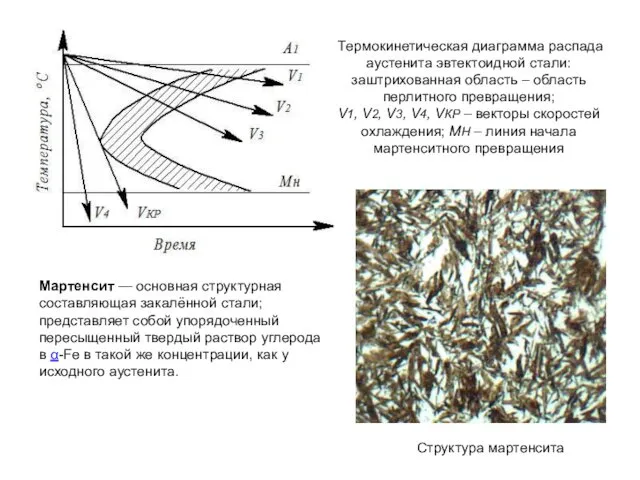

- 10. Термокинетическая диаграмма распада аустенита эвтектоидной стали: заштрихованная область – область перлитного превращения; V1, V2, V3, V4,

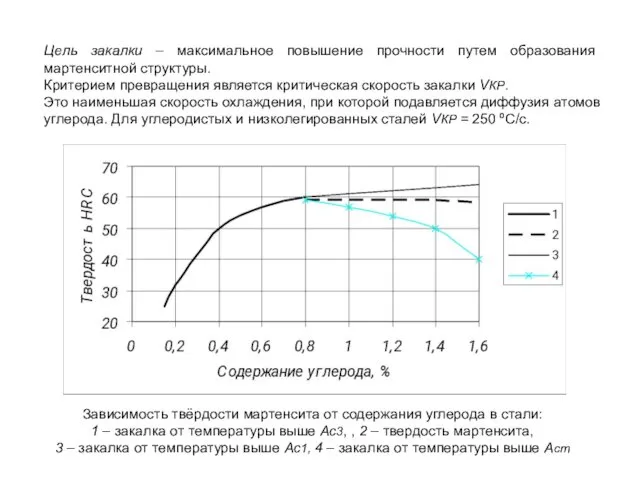

- 11. Цель закалки – максимальное повышение прочности путем образования мартенситной структуры. Критерием превращения является критическая скорость закалки

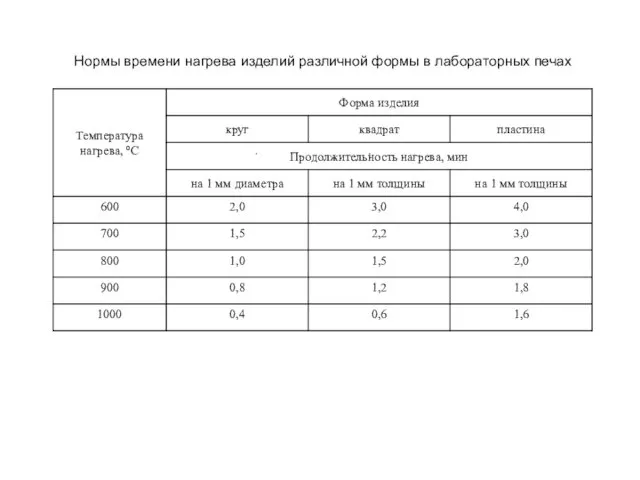

- 12. Нормы времени нагрева изделий различной формы в лабораторных печах

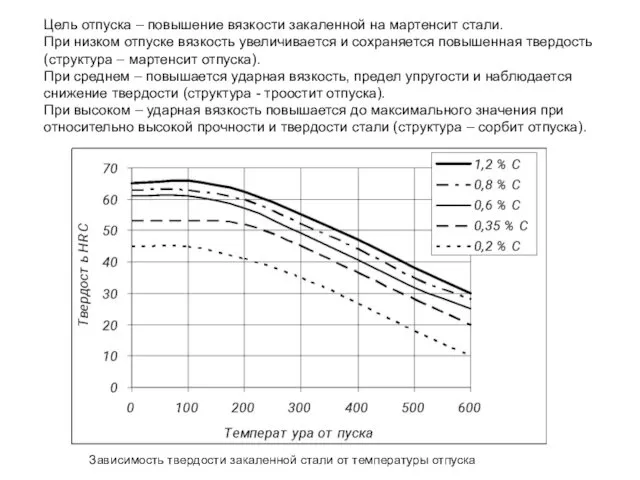

- 13. Зависимость твердости закаленной стали от температуры отпуска Цель отпуска – повышение вязкости закаленной на мартенсит стали.

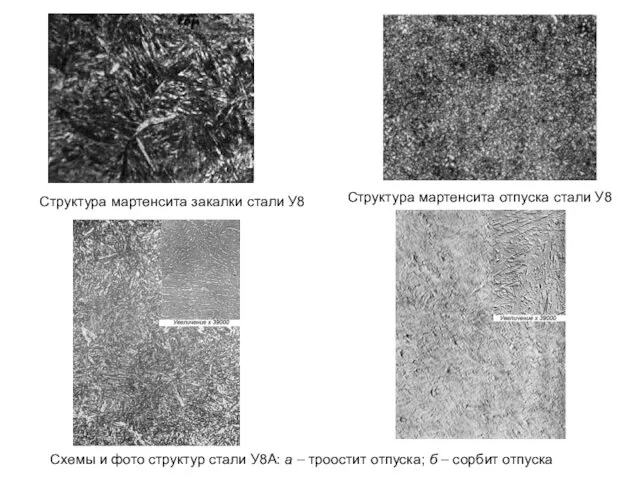

- 14. Структура мартенсита отпуска стали У8 Схемы и фото структур стали У8А: а – троостит отпуска; б

- 15. Термической обработке подвергались образцы из стали: марка 40Х, химический состав: __________________________________, критические точки: АС1 = 750ºС

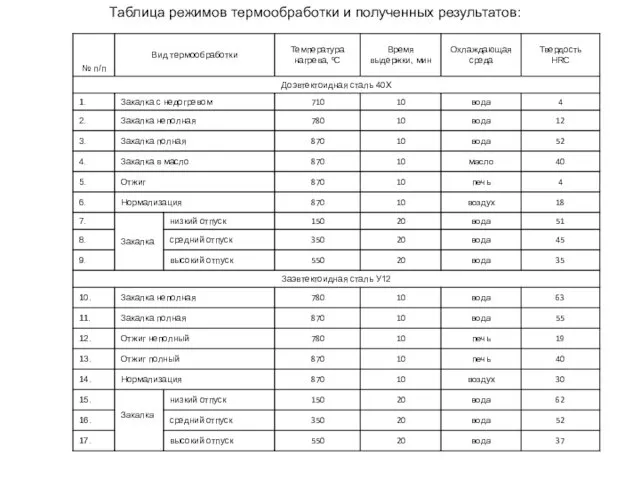

- 16. Таблица режимов термообработки и полученных результатов:

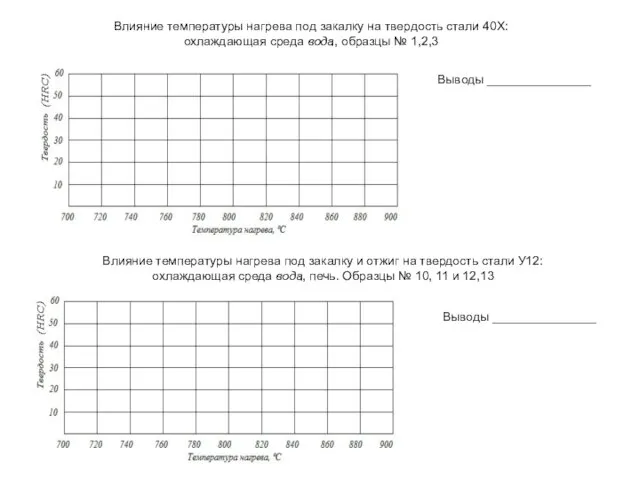

- 17. Влияние температуры нагрева под закалку на твердость стали 40Х: охлаждающая среда вода, образцы № 1,2,3 Выводы

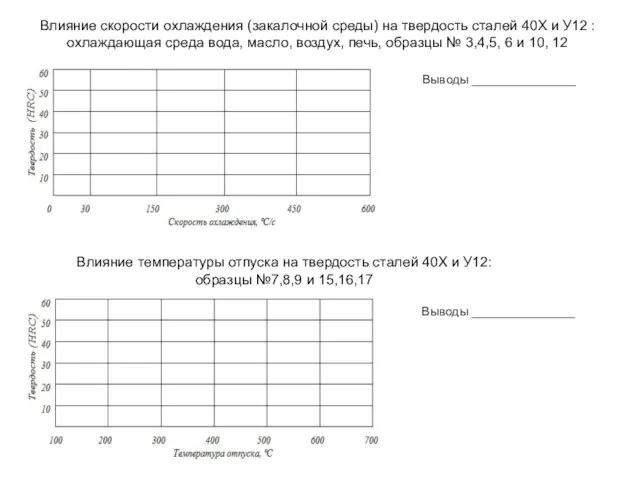

- 18. Влияние скорости охлаждения (закалочной среды) на твердость сталей 40Х и У12 : охлаждающая среда вода, масло,

- 20. Скачать презентацию

Проект СТЕРЕОС. Ситуационный план

Проект СТЕРЕОС. Ситуационный план 20130304_44_ur._lit_5kl._internet.skazki_platonova

20130304_44_ur._lit_5kl._internet.skazki_platonova День открытых дверей!

День открытых дверей! Моя професія монтажник систем утеплення будівель; муляр

Моя професія монтажник систем утеплення будівель; муляр Реконструкция ПС 110/10 Сулеево Альметьевского района

Реконструкция ПС 110/10 Сулеево Альметьевского района Гуманитарный колледж - абитуриенту 9 и 11 класса

Гуманитарный колледж - абитуриенту 9 и 11 класса Электронный журнал по дисциплине Информатика

Электронный журнал по дисциплине Информатика Виды АЭС

Виды АЭС 20131201_drevnyaya_rus._kultura_vosh

20131201_drevnyaya_rus._kultura_vosh ПКОЗ

ПКОЗ Разбор олимпиадных задач

Разбор олимпиадных задач Истории нашего детства

Истории нашего детства Детские книги о здоровье

Детские книги о здоровье Soziale Wirtschaft

Soziale Wirtschaft Как научить детей с аутизмом считать

Как научить детей с аутизмом считать prilozhenie1_k_individualnomu_zadaniyu_shablon_dlya_zapolneniya

prilozhenie1_k_individualnomu_zadaniyu_shablon_dlya_zapolneniya Алгоритм

Алгоритм Latest - Rubber Mat Presentation-31.5.2022

Latest - Rubber Mat Presentation-31.5.2022 ...братия оставили грехи свои и исследуют небесное (Древний Патерик, 10:26)

...братия оставили грехи свои и исследуют небесное (Древний Патерик, 10:26) Лекция 1. Анималотерапия

Лекция 1. Анималотерапия Valstybės, kuriose mokslus tęsia mūsų mokiniai

Valstybės, kuriose mokslus tęsia mūsų mokiniai Автономные роботы. Сборщик мусора

Автономные роботы. Сборщик мусора 20180907_zachem_letayut_v_kosmos

20180907_zachem_letayut_v_kosmos Загадки о городских птицах

Загадки о городских птицах 10. Элементарная комбинаторика

10. Элементарная комбинаторика В гости к зиме

В гости к зиме Эко-парк Каялов бор

Эко-парк Каялов бор 20141016_koldovstvo_i_znakharstvo_v_verovaniyakh_naseleniya_voronezhskogo

20141016_koldovstvo_i_znakharstvo_v_verovaniyakh_naseleniya_voronezhskogo