Содержание

- 2. 1. Устройство и функционирование системы ЧПУ 1.1. Функциональные составляющие (подсистемы) ЧПУ Главное отличие современных станков с

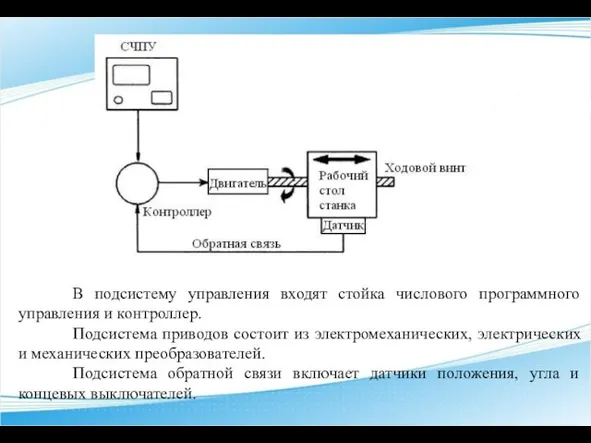

- 3. В подсистему управления входят стойка числового программного управления и контроллер. Подсистема приводов состоит из электромеханических, электрических

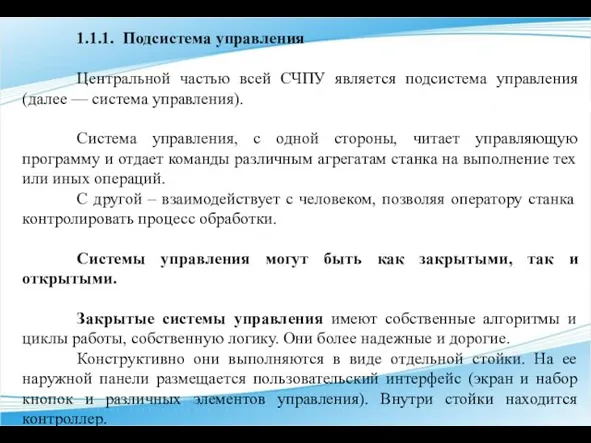

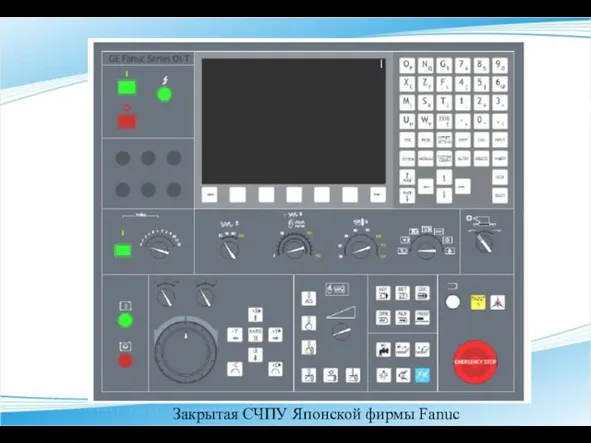

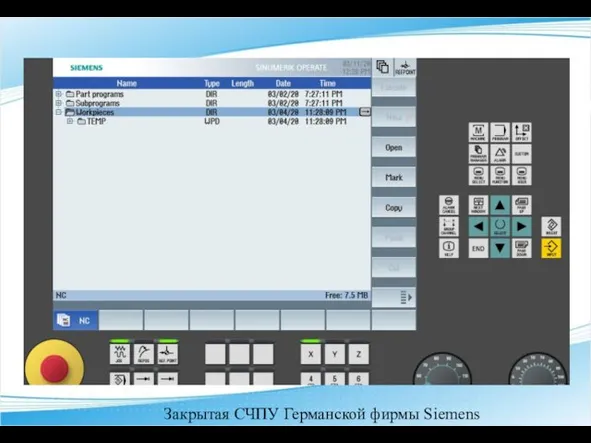

- 4. 1.1.1. Подсистема управления Центральной частью всей СЧПУ является подсистема управления (далее — система управления). Система управления,

- 5. Современный токарный обрабатывающий центр с закрытой СЧПУ

- 6. Закрытая СЧПУ Японской фирмы Fanuc

- 7. Закрытая СЧПУ Германской фирмы Siemens

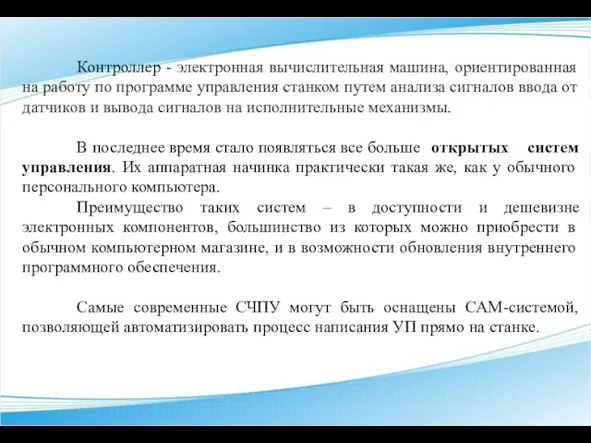

- 8. Контроллер - электронная вычислительная машина, ориентированная на работу по программе управления станком путем анализа сигналов ввода

- 9. Открытая СЧПУ фрезерного обрабатывающего центра Tormach 1100

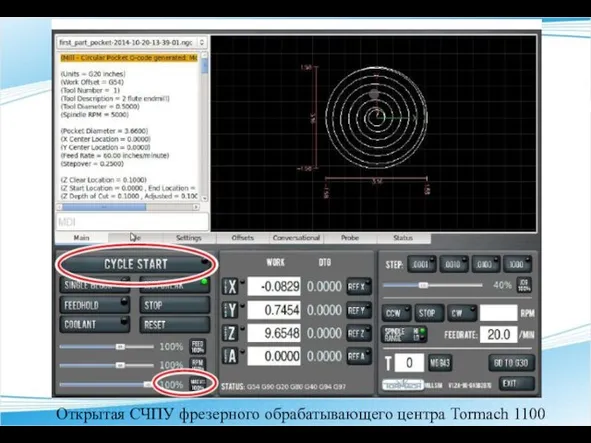

- 10. 1.1.2. Подсистема приводов Электропривод состоит из следующих функциональных блоков: 1) силовой преобразователь частоты (СПЧ), преобразующий электроэнергию

- 11. Электропривод главного движения (шпинделя) как правило содержит асинхронный электродвигатель с короткозамкнутой обмоткой ротора. Электропривод главного движения

- 12. 1.1.3. Подсистема обратной связи Подсистема обратной связи главным образом призвана обеспечивать подсистему управления информацией о реальной

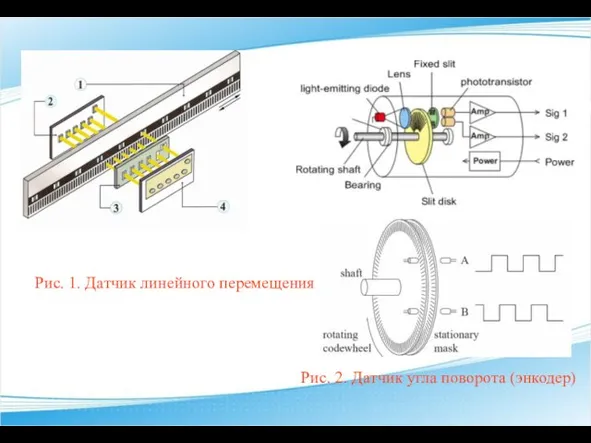

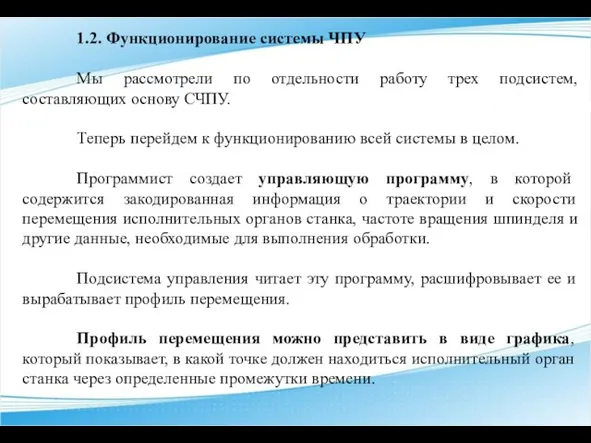

- 13. Рис. 1. Датчик линейного перемещения Рис. 2. Датчик угла поворота (энкодер)

- 14. Выделяют три основные группы концевых выключателей: механические, бесконтактные, магнитные. Главная функция концевых выключателей — автоматическое отсоединение

- 15. 1.2. Функционирование системы ЧПУ Мы рассмотрели по отдельности работу трех подсистем, составляющих основу СЧПУ. Теперь перейдем

- 16. В соответствии с профилем перемещения подсистема управления посылает на соответствующий двигатель строго определенное количество электрических импульсов.

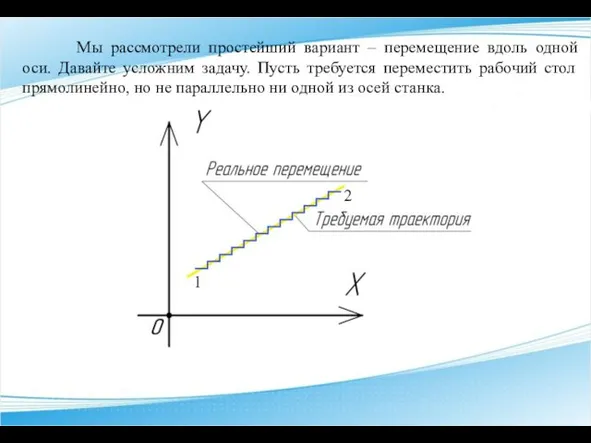

- 17. Мы рассмотрели простейший вариант – перемещение вдоль одной оси. Давайте усложним задачу. Пусть требуется переместить рабочий

- 18. Для того чтобы выполнить такое перемещение, система ЧПУ вынуждена строить между точками 1 и 2 множество

- 19. Рассмотренная интерполяция называется линейной. Если же необходимо выполнить перемещение по дуге, то интерполяция будет круговой. В

- 20. 2. Станочная система координат 2.1. Нулевая точка станка и направления перемещений Система координат станка с ЧПУ

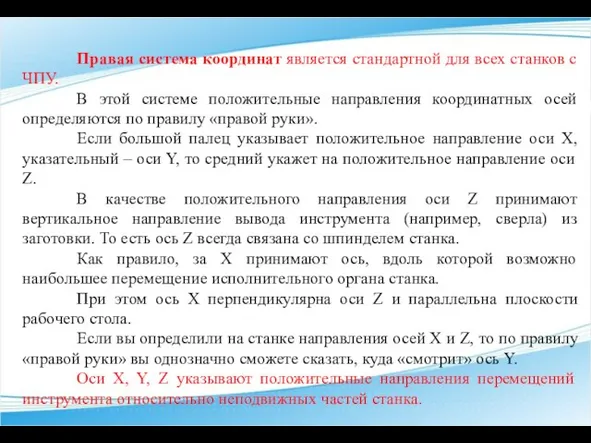

- 21. Правая система координат является стандартной для всех станков с ЧПУ. В этой системе положительные направления координатных

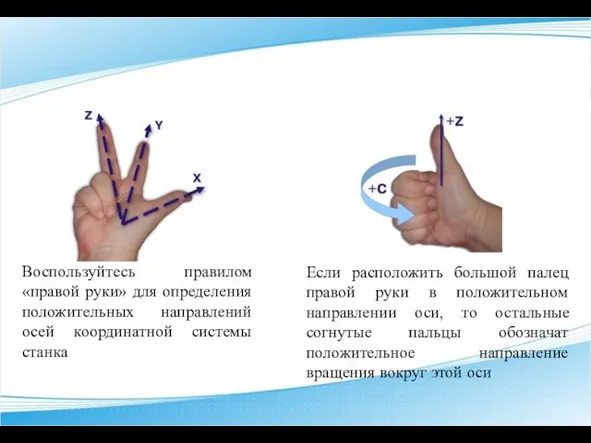

- 22. Воспользуйтесь правилом «правой руки» для определения положительных направлений осей координатной системы станка Если расположить большой палец

- 23. При создании УП программист всегда исходит из правила, что именно инструмент перемещается относительно неподвижной заготовки. Дело

- 24. Положения исполнительных органов характеризуют их базовые точки, которые выбираются с учетом конструкции станка. Например, базовой точкой

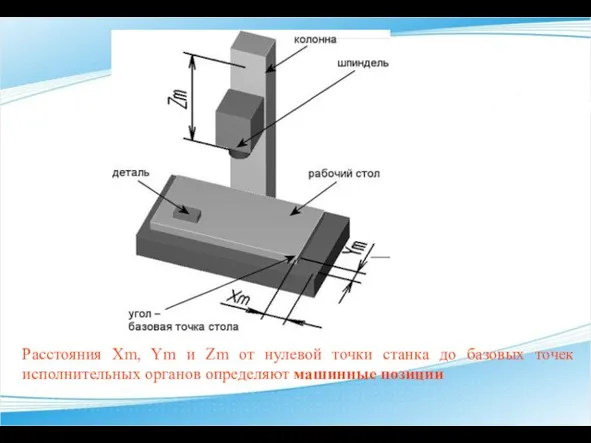

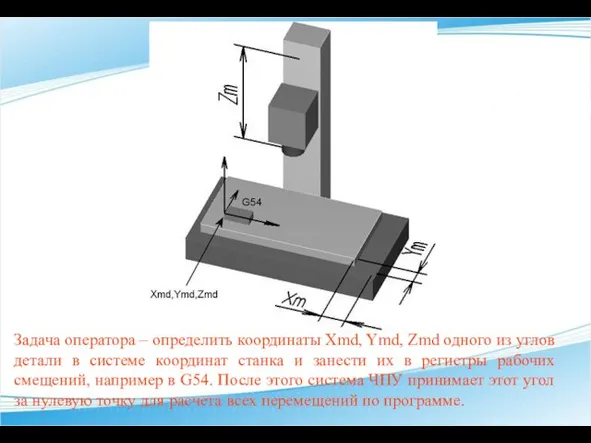

- 25. Расстояния Xm, Ym и Zm от нулевой точки станка до базовых точек исполнительных органов определяют машинные

- 26. Референтная точка станка – это физическая позиция, установленная производителем станка при помощи концевых выключателей или датчиков.

- 27. 2.2. Нулевая точка программы и рабочая система координат Для того чтобы обработать заготовку на станке, необходимо

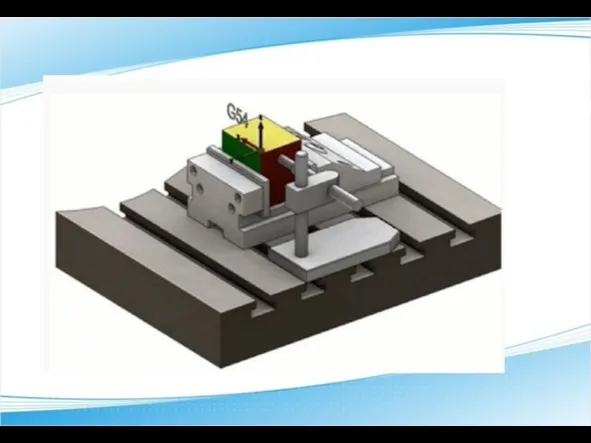

- 28. Задача оператора – определить координаты Xmd, Ymd, Zmd одного из углов детали в системе координат станка

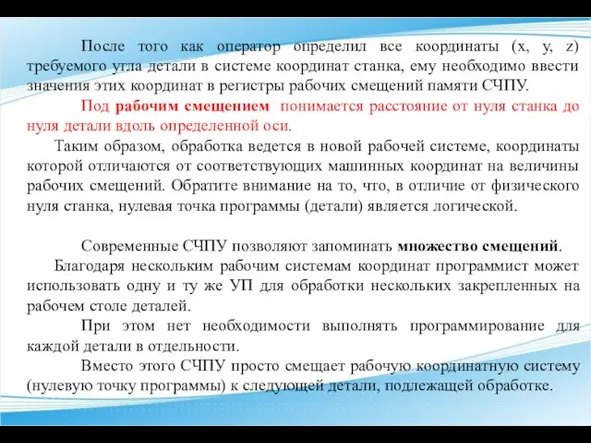

- 30. После того как оператор определил все координаты (х, у, z) требуемого угла детали в системе координат

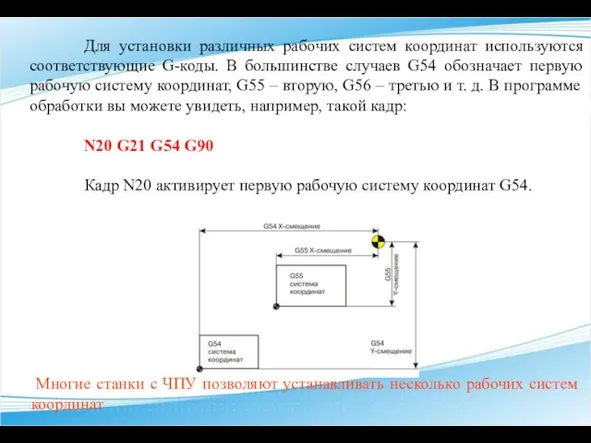

- 31. Многие станки с ЧПУ позволяют устанавливать несколько рабочих систем координат Для установки различных рабочих систем координат

- 32. Назначение нулевой точки программы – важный шаг при создании управляющей программы. Нулевая точка программы устанавливается для

- 33. 2.3. Компенсация длины инструмента При выполнении УП базовая позиция шпинделя (точка пересечения торца и оси вращения)

- 34. Компенсация длины инструмента на большинстве современных станков активируется командой G43, а отменяется при помощи G49 или

- 35. 2.4. Абсолютные и относительные координаты Все приведенные ранее программные примеры и пояснения основывались на программировании в

- 37. Скачать презентацию

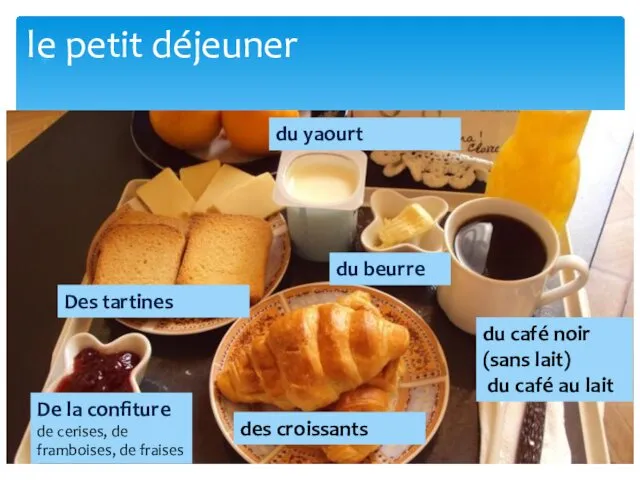

11. produits et menu

11. produits et menu Католицизм. Истоки католицизма

Католицизм. Истоки католицизма Детские книги о здоровье

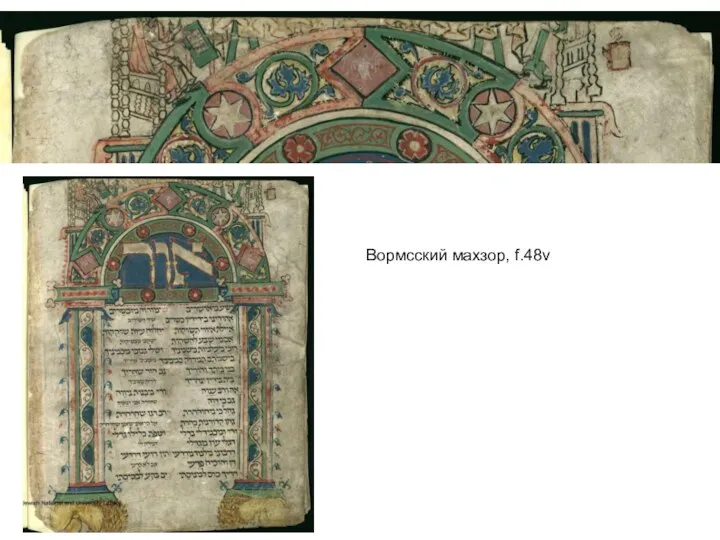

Детские книги о здоровье Вормсский махзор

Вормсский махзор 20180118_urok_29_literatura

20180118_urok_29_literatura Судовая аппаратура автоматической идентификационной системы

Судовая аппаратура автоматической идентификационной системы Спинной мозг Гайворонский И.В

Спинной мозг Гайворонский И.В Основы светской этики

Основы светской этики Давида пророка и Царя песнь

Давида пророка и Царя песнь DIPLOM

DIPLOM Universitetskiy_minimum

Universitetskiy_minimum Они ковали победу

Они ковали победу Особливості обробки та інтерпретації результатів дослідних робіт в умовах шаруватих водоносних горизонтів

Особливості обробки та інтерпретації результатів дослідних робіт в умовах шаруватих водоносних горизонтів Harry Potter Slides

Harry Potter Slides Атомная энергетика

Атомная энергетика 20180112_33._zarozhdenie_demokratii_v_afinah

20180112_33._zarozhdenie_demokratii_v_afinah Слово и слог. Закрепление

Слово и слог. Закрепление Kultura a umění

Kultura a umění Вкусовые товары. Общая характеристика

Вкусовые товары. Общая характеристика ATM (2)

ATM (2) Краткие сведения о технологии получения тканей

Краткие сведения о технологии получения тканей 20111012_umey_skazat_net

20111012_umey_skazat_net 8 июля - Всероссийский День Семьи, Любви и Верности

8 июля - Всероссийский День Семьи, Любви и Верности Системность-и-принципиальные-подходы

Системность-и-принципиальные-подходы Структура сайта РС-Сервис

Структура сайта РС-Сервис 17к-б-16

17к-б-16 дистанционные мероприятия.pptx

дистанционные мероприятия.pptx Любимому сыну с юбилеем. Фотоальбом

Любимому сыну с юбилеем. Фотоальбом