Содержание

- 2. Содержание 1.Общие понятия 2.Основные параметры резьб 3.Виды резьб 4.Материалы деталей 5.Момент завинчивания 6.Стопорение с использованием доп.

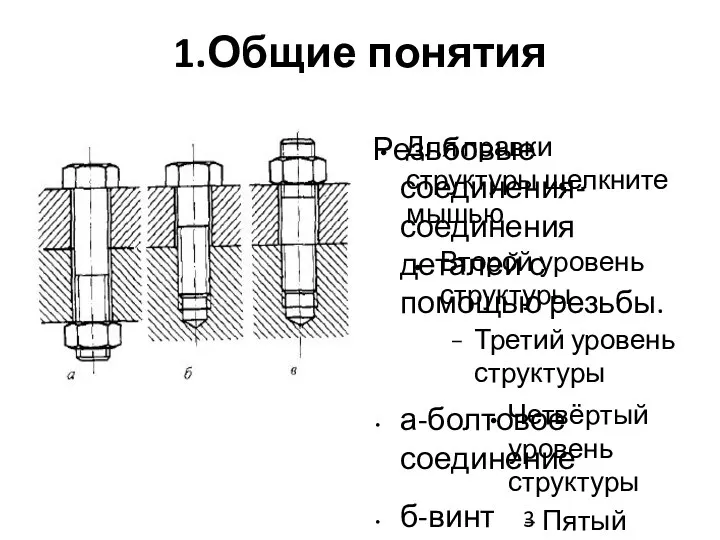

- 3. 1.Общие понятия Резьбовые соединения-соединения деталей с помощью резьбы. а-болтовое соединение б-винт в-шпилька

- 4. 2.Основные параметры резьб Угол подъема винтовой линии: Р-шаг резьбы. Мелкий и крупный.

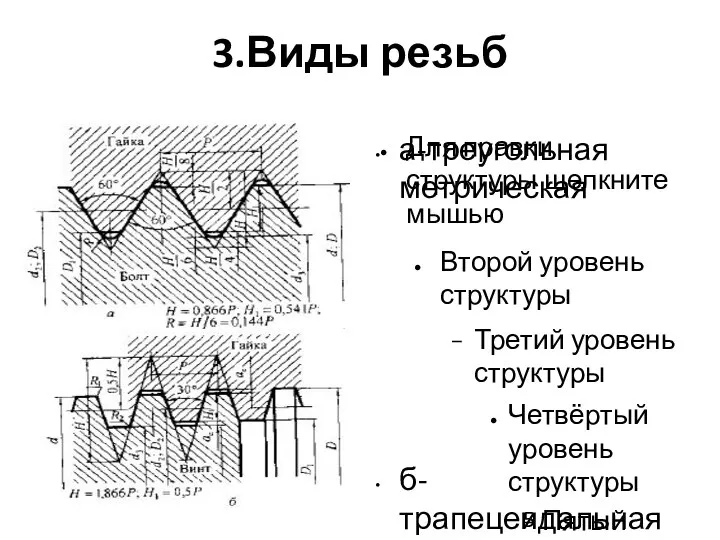

- 5. 3.Виды резьб а-треугольная метрическая б-трапецеидальная

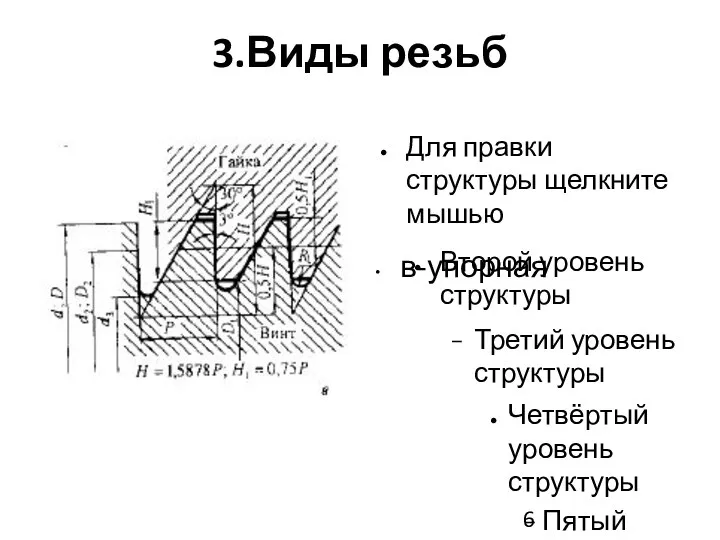

- 6. 3.Виды резьб в-упорная

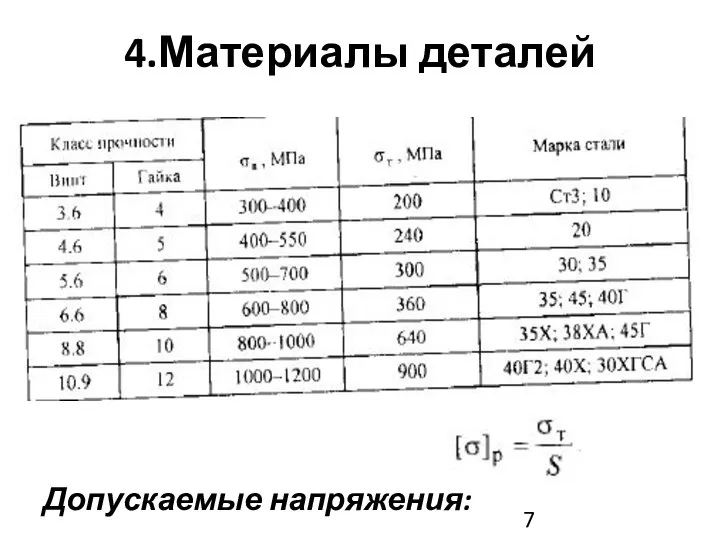

- 7. 4.Материалы деталей Допускаемые напряжения:

- 8. 5.Момент завинчивания Мр-полезный момент Работа за один оборот: - Момент трения гайки

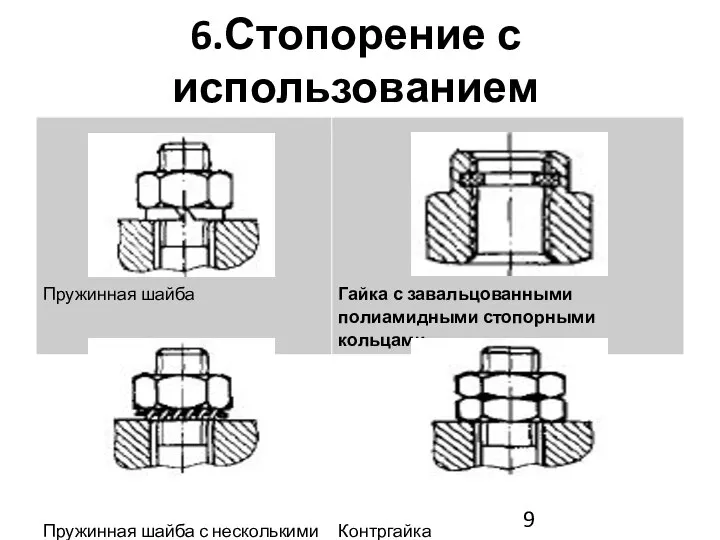

- 9. 6.Стопорение с использованием дополнительного трения

- 10. 7.Стопорные устройства со спец. запирающими элементами а-шплинты; б-шайбы с лапками; в-спец.гайки со шлицами шайбы с лапками;

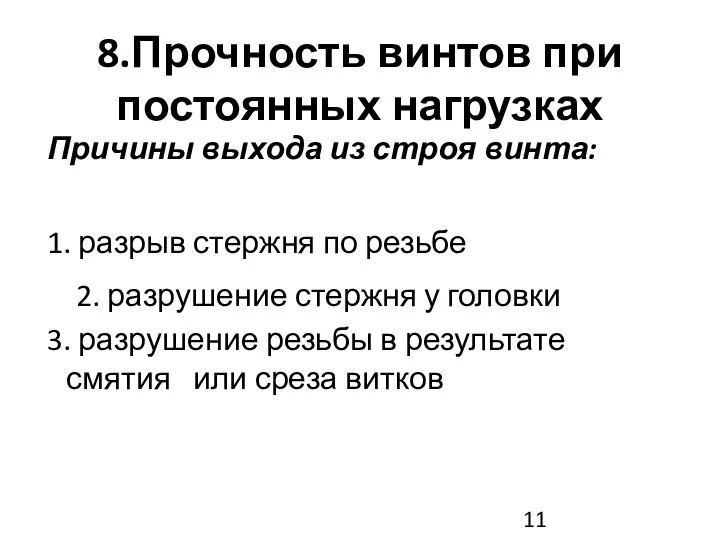

- 11. 8.Прочность винтов при постоянных нагрузках Причины выхода из строя винта: 1. разрыв стержня по резьбе 2.

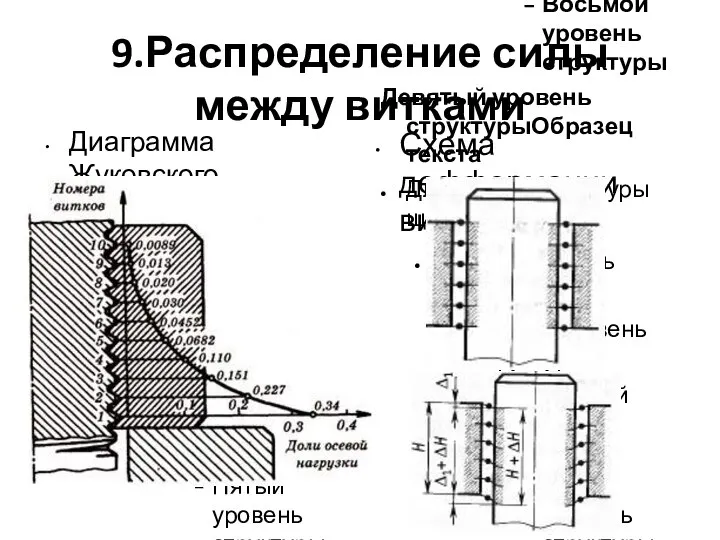

- 12. 9.Распределение силы между витками Диаграмма Жуковского Схема дефформации витков

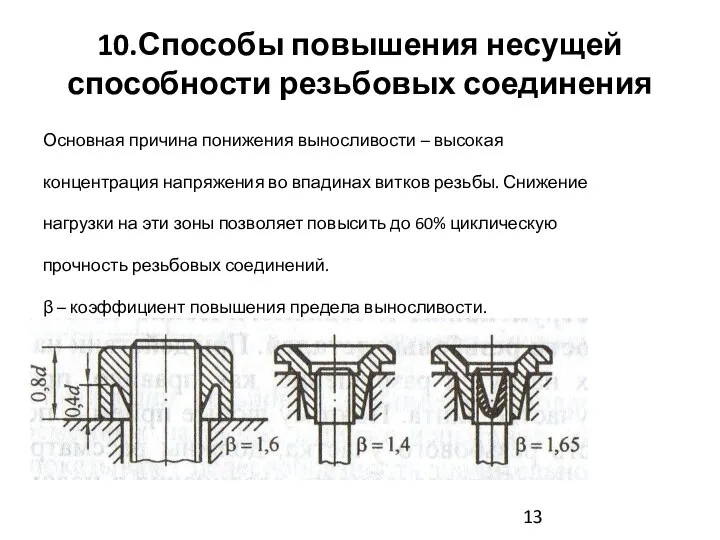

- 13. 10.Способы повышения несущей способности резьбовых соединения Основная причина понижения выносливости – высокая концентрация напряжения во впадинах

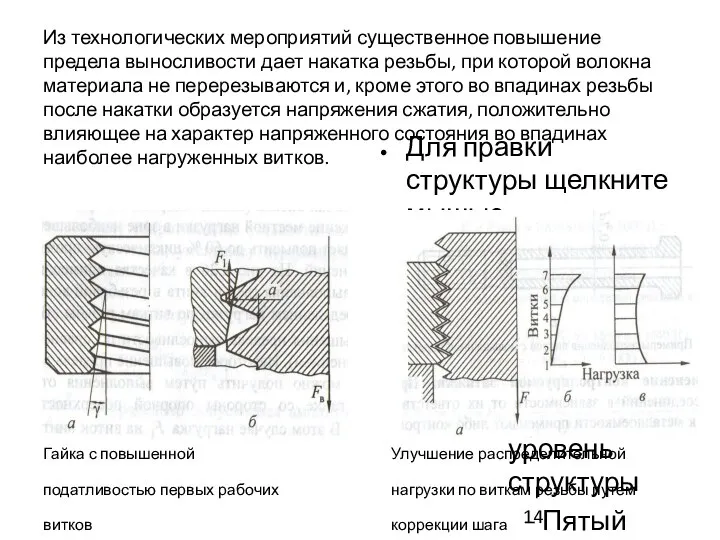

- 14. Из технологических мероприятий существенное повышение предела выносливости дает накатка резьбы, при которой волокна материала не перерезываются

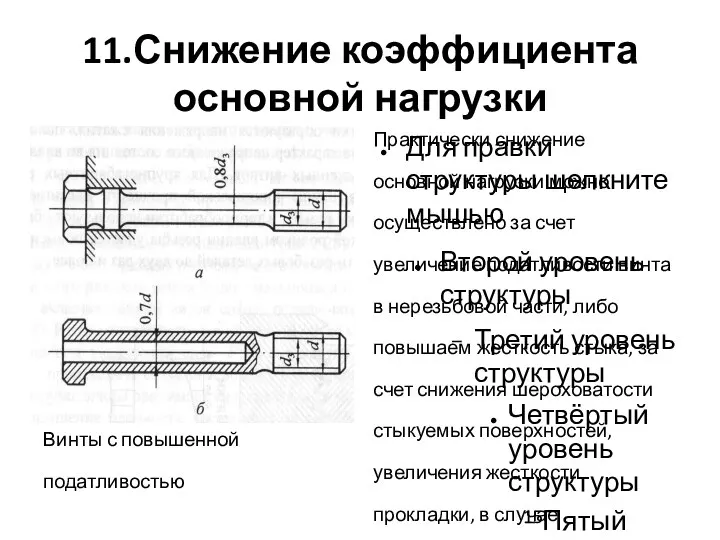

- 15. 11.Снижение коэффициента основной нагрузки Винты с повышенной податливостью Практически снижение основной нагрузки можно осуществлено за счет

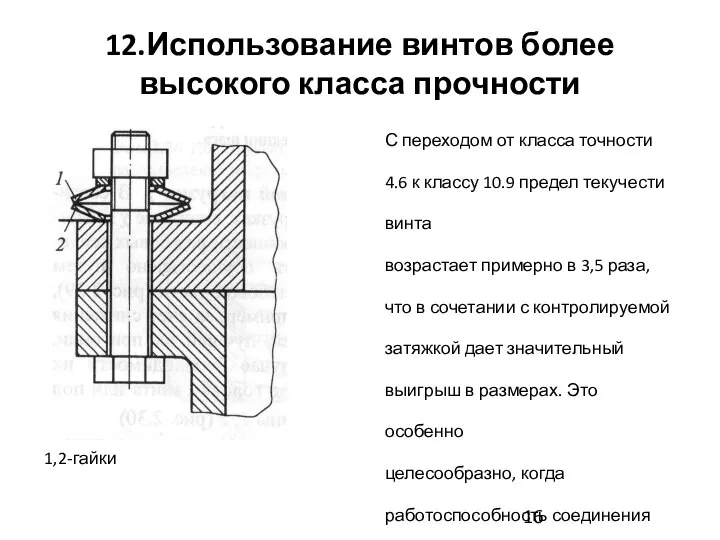

- 16. 12.Использование винтов более высокого класса прочности С переходом от класса точности 4.6 к классу 10.9 предел

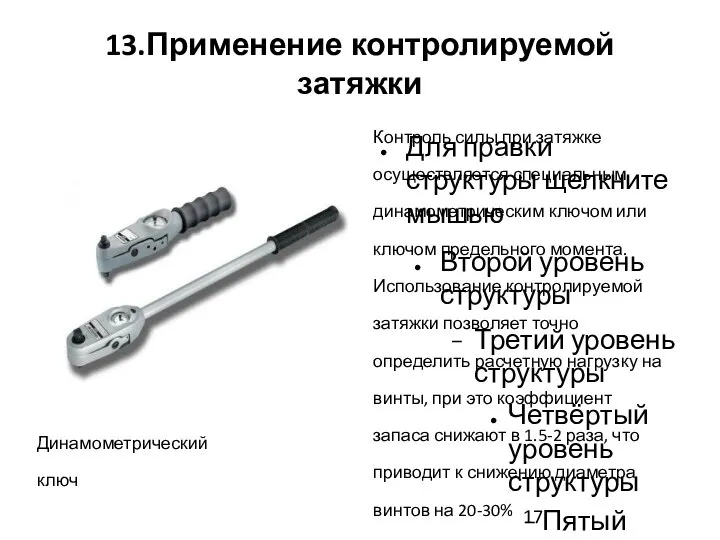

- 17. 13.Применение контролируемой затяжки Динамометрический ключ Контроль силы при затяжке осуществляется специальным динамометрическим ключом или ключом предельного

- 19. Скачать презентацию

Характеристика инновационных процессов в образовании РФ

Характеристика инновационных процессов в образовании РФ Ценностные ориентации российских граждан

Ценностные ориентации российских граждан А.П.Чехов и И.И.Левитан Страницы дружбы

А.П.Чехов и И.И.Левитан Страницы дружбы Экономическая мотивация персонала Подготовила: Бондарева Е. Д., гр. МЭ-101

Экономическая мотивация персонала Подготовила: Бондарева Е. Д., гр. МЭ-101 Основная цель компании. Занятие № 1 из цикла семинаров по управлению

Основная цель компании. Занятие № 1 из цикла семинаров по управлению Цифровизация телевидения

Цифровизация телевидения Дипломная работа на тему: Маркетинговое исследование рынка легких летательных аппаратов Студента группы М-59Д Поляева Сергея Ива

Дипломная работа на тему: Маркетинговое исследование рынка легких летательных аппаратов Студента группы М-59Д Поляева Сергея Ива Чарльз Дарвин

Чарльз Дарвин Программирование на языке С

Программирование на языке С Словники. Типи словників

Словники. Типи словників Презентация "Деревянне зодчество Руси" - скачать презентации по МХК

Презентация "Деревянне зодчество Руси" - скачать презентации по МХК Кафедра Бухгалтерского учета и аудита Преподаватель: Терентьева Т.В. К.э.н., доцент ТЕМА 5. СТОИМОСТНОЕ ИЗМЕРЕНИЕ И ТЕКУЩИЙ БУХГА

Кафедра Бухгалтерского учета и аудита Преподаватель: Терентьева Т.В. К.э.н., доцент ТЕМА 5. СТОИМОСТНОЕ ИЗМЕРЕНИЕ И ТЕКУЩИЙ БУХГА Гипертекст и гипермедиа

Гипертекст и гипермедиа Журнал "Нижегородские татары"

Журнал "Нижегородские татары" Право на защиту чести, достоинства и деловой репутации в системе субъективных гражданских прав

Право на защиту чести, достоинства и деловой репутации в системе субъективных гражданских прав  Час веселой математики Бабакова Екатерина Александровна МОУ Калиновская СОШ

Час веселой математики Бабакова Екатерина Александровна МОУ Калиновская СОШ  Поиск информации в сети Интернет. Сетевое взаимодействие

Поиск информации в сети Интернет. Сетевое взаимодействие Транзисторы. Электронно-дырочная проводимость полупроводников

Транзисторы. Электронно-дырочная проводимость полупроводников Региональные таможенные управления

Региональные таможенные управления Типовые вопросы клиентов и пути их решения

Типовые вопросы клиентов и пути их решения Состав и структура кадров. Расчет и учет движения кадров

Состав и структура кадров. Расчет и учет движения кадров Когда появилась одежда?

Когда появилась одежда? Местные линии связи Цифровые абонентские линии

Местные линии связи Цифровые абонентские линии Гимназия 399 Исследовательская работа на тему: Орнаменты Выполнила: Петренко Кристина Руководители: Морозова Наталья Михайловна,

Гимназия 399 Исследовательская работа на тему: Орнаменты Выполнила: Петренко Кристина Руководители: Морозова Наталья Михайловна,  Католицизм, или католичество

Католицизм, или католичество Конструкция, изготовление и ремонт калибров

Конструкция, изготовление и ремонт калибров Презентация "Карманные деньги" - скачать презентации по Экономике

Презентация "Карманные деньги" - скачать презентации по Экономике Наркотики и табак,их вред для здоровья человека

Наркотики и табак,их вред для здоровья человека