Содержание

- 2. Технология спирта – это наука о методах и процессах переработки различных видов сырья в этиловый спирт.

- 3. Технология спирта включает в себя следующие процессы: -подготовку сырья к развариванию, -разваривание зерна и картофеля с

- 4. Этиловый спирт – основной продукт – находит широкое применение Пищевая промышленность – его главный потребитель: спирт

- 5. Несмотря на разнообразие перерабатываемого сырья, технология спирта подразделяется на три основные стадии: Подготовка среды для брожения;

- 6. Технологическая схема непрерывного производства спирта из картофеля и зерна Технологическая схема непрерывного производства спирта из картофеля

- 7. Из варочного агрегата разваренная маса непрерывно направляется в систему осахаривания, где охлаждается до температуры 56-60 гр.С

- 8. Подготовка сырья к переработке Подготовка картофеля. В картофеле содержатся примеси земли, соломы, ботвы, камней и металлических

- 9. Разваривание крахмалосодержащего сырья Основная цель водно-тепловой обработки сырья – подготовка к осахариванию крахмала его амилолитическими ферментами

- 10. При такой комбинированной обработке без разваривания под давлением сырье хорошо подготавливается для дальнейшего осахаривания глюкоамилазой или

- 11. Зерновое сырье подготавливают к развариванию иначе, чем картофель, т.к. его первоначальная влажность колеблется в пределах 12-18%

- 12. Приготовление замеса сырья. Приготовление замеса заключается в смешивании измельченного сырья с водой и подогреве его до

- 13. Подваривание замеса. При переработке зерна процессу подваривания предшествует смешивание крупки с водой. Оно должно вестись так,

- 14. Разваривание подваренного замеса. В процессе разваривания подваренный замес смешивается с паром в контактных устройствах и выдерживается

- 15. Осахаривание разваренной массы Осахаривание заключается в обработке охлажденной разваренной мелассы солодовым молоком или ферментными препаратами для

- 16. Особенности ферментативного гидролиза полисахаридов . Характерной особенностью процесса осахаривания в производстве спирта является то, что воздействие

- 17. Основная задача осахаривания разваренной массы – наиболее полный и быстрый ферментативный гидролиз крахмала до сбраживаемых сахаров.

- 18. Продолжительность осахаривания на первой стадии можно ограничить временем, необходимым для охлаждения и смешивания разваренной массы с

- 19. Основные способы осахаривания разваренной массы и технологические показатели, характеризующие качество сусла. Осахаривание разваренной массы, как правило,

- 20. Непрерывное осахаривание. . Способы непрерывного осахаривания с момента их возникновения претерпели значительные изменения, но все их

- 21. Осахаривание с одноступенчатым вакуум-охлаждением. При этом разваренную массу до поступления в одноступенчатый осахариватель охлаждают до 62-63

- 22. Контроль процесса осахаривания Из сусла отбирают пробы: при непрерывном осахаривании 6-8 раз в смену через специальный

- 23. Основные технологические показатели сусла Такими показателями являются: содержание сухих веществ (концентрация), степень осахаривания, доброкачественность, осахаривающая способность

- 24. Сбраживание сусла с крахмалосодержащего сырья. Все сусло кроме той части, что идет на приготовление дрожжей, направляют

- 25. Содержание спирта в зрелой бражке в объемных процентах называют крепостью бражки. На спиртовых заводах в настоящее

- 26. Сбраживание сусла С момента ведения производственных дрожжей в охлажденное сусло начинается брожение. В сусле спиртового производства

- 27. Технологические показатели зрелой бражки Эффективность работы бродильного отделения – результат работы всех предыдущих отделений завода. Ошибки,

- 28. Работу завода по технологическим показателям оценивают на «отлично», «хорошо», «удовлетворительно», если содержание растворимых углеводов в бражке

- 29. Получение спирта-ректификата из зерно-картофельной бражки. Выделение спирта из зрелой бражки и его очистка достигаются посредством ректификации.

- 30. Летучие примеси, сопутствующие спирту, отличаются большим разнообразием. В настоящее время их идентифицировано более 50. Однако их

- 31. Этиловый спирт, отогнанный в смеси с сопутствующими летучими примесями (эфирами, альдегидами, другими спиртами), называется спиртом-сырцом. Согласно

- 32. Различают три вида ректификовонного спирта: экстра, высшей очистки и 1 сорт. Сорт экстра вырабатывают из кондиционного

- 33. Теоретические основы процесса ректификации Ректификация – процесс разделения жидких летучих смесей на компоненты или группы компонентов

- 34. Получение спирта-ректификата Выделение спирта-сырца из бражки осуществляется на одно- или двуколонных установках. Основными элементами одноколонной сырцевой

- 35. В верхней части колонны (спиртовой или укрепляющей) обычно устанавливают 10 ситчатых тарелок, на которых происходит контакт

- 36. Получение ректификованного спирта из спирта-сырца Для очистки спирта-сырца от примесей до настоящего времени применяются ректификационные установки

- 37. Главные примеси, обладающие большей летучестью, концентрируются в верхней части колонны первыми и отбираются первыми в виде

- 38. Когда анализ покажет и органолептические испытания покажут, что в ректификованном спирте появляются промежуточные примеси, переходят к

- 39. В установках непрерывного действия спирт-сырец последовательно освобождается от различных примесей в соответствии со значениями коэффициентов испарения.

- 41. Скачать презентацию

Технология спирта – это наука о методах и процессах переработки различных

По современной номенклатуре технология спирта относится к биотехнологии.

Основные процессы получения спирта – превращение крахмала в сахар и сахара в этиловый спирт под действием биологических катализаторов (ферментов).

Так как ферменты для гидролиза крахмала до сахаров вырабатываются плесневыми грибами и бактериями, а для превращения сахаров в спирт – дрожжами, технология спирта неразрывно связана с технической микробиологией.

Технология спирта включает в себя следующие процессы:

-подготовку сырья к развариванию,

Технология спирта включает в себя следующие процессы:

-подготовку сырья к развариванию,

-разваривание зерна и картофеля с водой для разрушения клеточной структуры и растворения крахмала;

-охлаждение разваренной массы и осахаривание крахмала ферментами солода или культур плесневых грибов;

-сбраживание сахаров дрожжами в спирт;

-отгонку спирта из бражки и его ректификацию,

- приготовление солода путем проращивания зерна или культивирования плесневых грибов и бактерий для получения амилолитических и протеолитических препаратов, выведение и размножение засевных дрожжей.

При получении спирта из мелассы перерабатывается содержащаяся в ней сахароза, поэтому процессы разваривания и осахаривания исключаются.

При производстве кроме спирта и диоксида углерода получают побочные продукты – барду, головную эфирно-альдегидную фракцию, сивушное масло.

Этиловый спирт – основной продукт – находит широкое применение

Пищевая промышленность –

Этиловый спирт – основной продукт – находит широкое применение

Пищевая промышленность –

В микробиологической и медицинской промышленности спирт необходим для осаждения ферментных препаратов из культуральной жидкости или экстракта из трехфазной культуры, для получения витаминов и других препаратов и лекарств, как дезинфицирующее средство и как вещество, предотвращающее инфицирование и порчу лечебных экстрактов (валерианы, пустырника и др.).

Небольшие количества спирта расходуются в химической машиностроительной и др. отраслях промышленности, а также ветеринарной и фармакопеи.

Несмотря на разнообразие перерабатываемого сырья, технология спирта подразделяется на три основные

Несмотря на разнообразие перерабатываемого сырья, технология спирта подразделяется на три основные

Подготовка среды для брожения;

Брожение;

Выделение спирта.

Наиболее простые подготовительные операции при переработке сахаросодержащего сырья – свеклосахарной патоки (мелассы).

Мелассу разбавляют водой примерно в 3 раза, подкисляют серной или соляной кислотой и сбраживают дрожжами. Сбраживание мелассного раствора осуществляется непрерывным способом.

Сброженная жидкость содержит 8-9 % об. cпирта и называется зрелой бражкой.

Спирт из бражки выделяют путем отгонки его на брагоперегонных аппаратах. Полученный продукт крепостью до 90 % об. носит название спирта-сырца, т.к. кроме этилового спирта содержит различные летучие примеси, имеющиеся в бражке (эфиры, альдегиды, кислоты, сивушные масла)

спирт-сырец путем повторной перегонки освобождают от примесей. Эта операция называется ректификацией, а полученный почти химически чистый этиловый спирт – спирта-ректификата.

Ректификат может получаться и непосредственно из зрелой бражки на непрерывно-действующих брагоректификационных аппаратах.

Технологическая схема непрерывного производства спирта из картофеля и зерна

Технологическая схема

Технологическая схема непрерывного производства спирта из картофеля и зерна

Технологическая схема

Картофель сначала моют в картофелемоечной машине, а зерно очищают от примесей и пыли на воздушно-ситовом и магнитном сепараторах.

Затем зерно измельчают на молотилке-дробилке, смешивают с водой и получают замес, который подвергают тепловой обработке в варочном агрегате непрерывного действия.

Картофель тоже измельчают на специальной дробилке и полученную при этом массу направляют в варочный агрегат.

Разваривание осуществляют в специальных аппаратах при температуре 100-175 гр.С в зависимости от степени его измельчения и продолжительности тепловой обработки под давлением, с тем, чтобы перевести крахмал в растворимое состояние, вскрыть клетки сырья и таким образом сделать крахмал сырья доступным для действия амилолитических ферментов в последующей стадии осахаривания

Из варочного агрегата разваренная маса непрерывно направляется в систему осахаривания,

Из варочного агрегата разваренная маса непрерывно направляется в систему осахаривания,

Под действием аммилазы крахмал гидролизуется до сахара мальтозы. Этот процесс называется осахариванием крахмала, а полученная маса – суслом.

Далее сусло непрерывно подается в теплообменник для охлаждения до температуры 22-25 гр.С. Охлажденное сусло поступает на брожение в бродильную батарею, в которой сбраживается дрожжами по непрерывнопоточной схеме. Продолжительность сбраживания составляет 60-65 часов. Зрелая бражка содержит 8-9 %об. спирта.

Подготовка сырья к переработке

Подготовка картофеля. В картофеле содержатся примеси земли, соломы,

Подготовка сырья к переработке

Подготовка картофеля. В картофеле содержатся примеси земли, соломы,

Мойка картофеля. При гидравлическом транспортировании картофеля отмывается только часть земли, поскольку клубни и большое количество воды движутся в одном направлении с малой разницей в скоростях.

В связи с этим при мойке необходимо отделить от картофеля оставшиеся легкие и тяжелые примеси.

На современных спиртовых заводах технологическая линия мойки картофеля укомплектована различными машинами и устройством для удаления посторонних примесей.

Количество неотмытой земли на картофеле не должно превышать 0,1%. Допустимые потери картофеля в процессе мойки – до 0,2%.

Все виды зерна, поступающего в производство, очищают от пыли, земли, камней, металлических и других примесей.

Разваривание крахмалосодержащего сырья

Основная цель водно-тепловой обработки сырья – подготовка к осахариванию

Разваривание крахмалосодержащего сырья

Основная цель водно-тепловой обработки сырья – подготовка к осахариванию

Осахаривание наиболее полно и быстро происходит тогда, когда крахмал доступен для их действия (не защищен клеточными стенками), оклейстеризован и растворен, что возможно достичь следующими способами: развариванием - тепловой обработкой ценного сырья на специальных машинах; механическим измельчением сырья до определенных размеров частиц и последующим развариванием под давлением или без давления.

На заводах широко используется один из комбинированных способов – механико-ферментативная обработка сырья. Сущность его заключается в том, что измельченное сырье смешивается с водой и разжижающими ферментами, преимущественно с альфа-амилазой, и нагревают до 60 -100 гр.С для клейстеризации, растворения, частичного ферментативного гидролиза крахмала.

Обработку проводят при постепенном или ступенчатом повышении температуры в течение нескольких часов.

При такой комбинированной обработке без разваривания под давлением сырье хорошо подготавливается

При такой комбинированной обработке без разваривания под давлением сырье хорошо подготавливается

Так как разваривание происходит при температуре ниже 100 гр.С, то это значительно снижает потери сбраживаемых веществ от перевара, существенно сокращает расход пара и повышает безопасность труда – отпадает необходимость устанавливать аппараты, работающие под давлением.

В процессе обработки картофеля и зерна происходят значительные структурно-механические изменения сырья и химические вещества, входящие в его состав.

По современным схемам непрерывного разваривания картофель перед тепловой обработкой измельчают в кашу на молотковых дробилках или картофелетерках. При этом большая часть клеток вскрывается, вместе с клеточным соком освобождается около 70% крахмала.

Картофельную кашку подваривают лишь до температуры 40 гр.С, т.к. из-за клейстеризации свободных крахмальных гранул вязкость насколько возрастает и достигает очень больших значений.

Зерновое сырье подготавливают к развариванию иначе, чем картофель, т.к. его первоначальная

Зерновое сырье подготавливают к развариванию иначе, чем картофель, т.к. его первоначальная

Для разрушения целого зерна необходимы значительные механические усилия.

При переработке зерна, как и картофеля, развариванию под давлением предшествует подваривание, перед которым целое зерно или крупку смешивают с водой в отношении от1:2,5 до 1:3,5 с таким расчетом, чтобы после осахаривания концентрация сусла была 16-18%.

В процессе подваривания вторичным паром зерно набухает. При температуре до 55 гр.С крахмал набухает слабее, чем клейковина, при температуре выше 60 гр.С, наоборот, набухание крахмала резко возрастает, а клейковины уменьшается. При температуре около 90 гр.С оболочки зерна разрываются в отдельных местах частично клейстеризуется.

Приготовление замеса сырья.

Приготовление замеса заключается в смешивании измельченного сырья с

Приготовление замеса сырья.

Приготовление замеса заключается в смешивании измельченного сырья с

К измельченному зерну добавляют 28-30% воды, а к картофельной кашке -15-20% воды по массе сырья.

Концентрация сбраживаемых веществ в замесе должна быть такой, чтобы спирта в зрелой бражке накапливалось не более 10% об, так как с дальнейшим повышением крепости бражки брожение не только сильно затормаживается, но даже прекращается.

Замес сырья перед развариванием подогревают вторичным паром. Подогрев замеса необходимо проводить так, чтобы накапливалось наименьшее количество сахаров, так как при дальнейшем разваривание сырья под давлением происходит разложение сахаров и образование меланоидинов.

Продукты этих реакций не сбраживаются дрожжами не потребляются ими,а инактивируют ферменты средств, вводимых для осахариванияразвариваемой массы, и угнетают жизнедеятельность дрожжей.

Подваривание замеса.

При переработке зерна процессу подваривания предшествует смешивание крупки с водой.

Подваривание замеса.

При переработке зерна процессу подваривания предшествует смешивание крупки с водой.

Тщательность проведения этой операции определяется конструкцией смесителей, частотой вращения мешалки и температурой воды в месте смешивания, которая не должна превышать 50 гр.С.

При подваривании необходимы быстрое нагревание массы до заданной температуры, определяемой степенью измельчения и скоростью повышения вязкости, и быстрая передача нагретого замеса на разваривание.

Разваривание подваренного замеса.

В процессе разваривания подваренный замес смешивается с паром

Разваривание подваренного замеса.

В процессе разваривания подваренный замес смешивается с паром

В производственных условиях масса перекачивается насосом, обрабатывается паром в контактных устройствах, движется с большой скоростью по трубопроводам и выдувается при перепаде давлений.

Таким образом, основные требования, предъявляемые к стадии разваривания, - это равномерный прогрев массы в контактном устройстве до заданной температуры, соблюдение правильного соотношения продолжительности и температуры варки и частиц развариваемой массы, через аппарат.

Осахаривание разваренной массы

Осахаривание заключается в обработке охлажденной разваренной мелассы солодовым молоком

Осахаривание разваренной массы

Осахаривание заключается в обработке охлажденной разваренной мелассы солодовым молоком

Основным и наиболее важным процессом при этом является ферментативный гидролиз крахмала до сбраживаемых сахаров, поэтому процесс и называют осахариванием.

В результате осахаривания разваренной массы получают полупродукт – сусло спиртового производства.

Особенности ферментативного гидролиза полисахаридов

. Характерной особенностью процесса осахаривания в производстве

Особенности ферментативного гидролиза полисахаридов

. Характерной особенностью процесса осахаривания в производстве

стадии подваривания сырья,

специальной стадии осахаривания крахмала при оптимальной температуре для действия амилолитических ферментов

на стадии брожения, где создаются условия, оптимальные для жизнедеятельности дрожжей, но которые не вполне благоприятны для действия амилолитических ферментов (более низкие температура и рН среды).

В период осахаривания разваренной массы под действием протеолитических ферментов происходит накопление аминокислот, пептонов и полипептидов.

Содержание растворимого азота в разваренной массе увеличивается в несколько раз.

Основная задача осахаривания разваренной массы – наиболее полный и быстрый ферментативный

Основная задача осахаривания разваренной массы – наиболее полный и быстрый ферментативный

Процесс превращения крахмала в сбраживаемые сахара протекает в осахаривателе при оптимальной температуре (70-75%) и в бродильных аппаратах, где предельные декстрины медленно гидролизуются до сбраживаемых сахаров, что и лимитирует скорость сбраживания сусла.

Основные условия осахаривания разваренной массы. Воздействие ферментов на составные вещества сырья интенсивно осуществляется на стадии осахаривания, а затем медленно продолжается на стадии брожения сусла. Поэтому при выборе условий их действия следует учитывать изменение температуры и рН среды на этих стадиях.

Продолжительность осахаривания на первой стадии можно ограничить временем, необходимым для охлаждения

Продолжительность осахаривания на первой стадии можно ограничить временем, необходимым для охлаждения

Этот процесс протекает при температуре 57-58 гр.С, должен занимать не более 10 мин, а для предотвращения инактивации ферментов часть их (60-70%) рекомендуется задавать в сусло после охлаждения, перед продуктовым насосом.

Оптимальные величины рН среды для действия альфа амилаз различного происхождения неодинаковы: для грибной -4,5-4,8, для солодовой 5,3, для бактериальной -6-7.

Активность солодовой альфа амилазы при рН бражки 4,5 резко уменьшается и уже через 12 ч снижается, на 80%,а ативность альфа амилазы , продуцируемой грибами в этих же условиях уменьшается только на 40%.

Температура осахаривания разваренной массы не должна превышать 57 гр.С, выше которой начинается инактивация амилаз, так как процесс осахаривания предельных декстринов продолжается в бродильных аппаратах.

Более низкая температура осахаривания нежелательна из-за возможного развития некоторых вредных микроорганизмов.

Основные способы осахаривания разваренной массы и технологические показатели, характеризующие качество сусла.

Основные способы осахаривания разваренной массы и технологические показатели, характеризующие качество сусла.

Независимо от способа процесс осахаривания складывается из следующих операций:

- охлаждение разваренной массы до определенной температуры, которая после смешивания массы с солодовым молоком (микробной культурой) понизится до заданной для осахаривания;

- смешивание разваренной массы с солодовым молоком (микробной культурой)

- осахаривание крахмала;

-охлаждение сусла до температуры «складки» - начальной температуры брожения сусла;

-перекачивание сусла в бродильное и дрожжевое отделение завода.

Все эти операции, кроме перекачивания сусла, при периодическом процессе выполняются в одном аппарате, называемом заторным баком; при непрерывном процессе – или в отдельных аппаратах, установленных последовательно, или в одном аппарате (сочетается несколько операций).

Непрерывное осахаривание.

.

Способы непрерывного осахаривания с момента их возникновения претерпели значительные

Непрерывное осахаривание.

.

Способы непрерывного осахаривания с момента их возникновения претерпели значительные

Одноступенчатое осахаривание. По этому способу охлаждение разваренной массы, смешивание с солодовым молоком (микробной культурой) ведут в одном аппарате – осахаривателе, а сусло охлаждают в теплообменнике/

Двухступенчатое осахаривание. Это осахаривание отличается от предыдущего варианта тем, что процессы седут последовательно в двух аппаратах с различным количеством солодового молока и при разных температурах.

С помощью специального дозатора-делителя 30% солодового молока поступает в осахариватель первой ступени, 70% - в трубопровод перед насосом, перекачивающем сусло из осахаривателя первой ступени в осахариватель второй ступени.

Температуру поддерживают в первом осахаривателе 60-61 гр.С, во втором 57-58 гр.С (температура снижается в связи с добавление солодового молока). Продолжительность осахаривания соответственно 10 и 2-5 мин. В основном двухступенчатое осахаривание идентично одноступенчатому.

Осахаривание с одноступенчатым вакуум-охлаждением.

При этом разваренную массу до поступления

Осахаривание с одноступенчатым вакуум-охлаждением.

При этом разваренную массу до поступления

Охлаждение разваренной массы под вакуумом предотвращает тепловую инактивацию ферментов, осахаривающих средств при поступлении разваренной массы в осахариватель и обеспечивает более полное осахаривание крахмала, что позволяет увеличить выход спирта.

Осахаривание с двухступенчатым вакуум-охлаждением. Сущность способа заключается в том, что не только разваренную массу перед осахариванием, но и сусло охлаждают до температуры брожения в результате создания вакуума в испарительных камерах первой и второй ступени.

При этом способе полностью исключаются громоздкие теплообменники и появляется возможность вторичного использования воды для охлаждения.

Трехступенчатое вакуум-охлаждение сусла. С целью сокращения расхода воды на охлаждение сусла с 57-58 гр.С до 20 гр.С вакуум-испарительную камеру и соответственно конденсатор разделяют на три части (секции) и устанавливают четыре пароэжекторные вакуум-насоса.

Контроль процесса осахаривания

Из сусла отбирают пробы: при непрерывном осахаривании 6-8

Контроль процесса осахаривания

Из сусла отбирают пробы: при непрерывном осахаривании 6-8

Из отдельных проб составляют средние. Пробы фильтруют через плотную хлопчатобумажную ткань и в прозрачном фильтрате определяют концентрацию сухих веществ (сахарометром или рефрактометром), кислотность (титрованием едким натром в присутствии метилового красного как индикатора) и полноту осахаривания (по йодной пробе).

Если окраска сусла с йодом не изменяется, - осахаривание прошло нормально, красная окраска свидетельствует об избытке декстринов, сине-фиолетовая – о присутствии неосахаренного крахмала.

Основные технологические показатели сусла

Такими показателями являются: содержание сухих веществ (концентрация),

Основные технологические показатели сусла

Такими показателями являются: содержание сухих веществ (концентрация),

Содержание сухих веществ должно находиться в пределах 16-18%, в том числе 13-15% сбраживаемых веществ. С повышением концентрации сусла увеличивается производительность технологических аппаратов.

Степень осахаривания определяется реакцией пробы сусла с йодом: при пробе на йод сусло не должно окрашиваться в красный, а тем более в фиолетовый цвет. Желательно, чтобы соотношение мальтозы и декстринов в сусле из картофеля, кукурузы и проса находилось в пределах 4:1, а в ячменных, ржаных и овсяных суслах не менее 3,5:1

По данным химического анализа определяют истинную ивидимую доброкачественность сусла.

Истинной доброкачественностью сусла называют отношение количества мальтозы и декстринов к общей сумме растворимых сухих веществ.

Видимой доброкачественностью сусла называют число, которое показывает, сколько частей глюкозы получается после инверсии из 100 массовых частей сухих веществ фильтрата сусла.

Нормальная кислотность сусла равна 0,20-0,30 промилей.

При кислотности ниже 0,2 интенсивно развиваются инфицирующие микроорганизмы, а при кислотности выше 0,4 инактивируются амилолитические ферменты, что увеличивает количество неосахаренных декстринов в зрелой бражке.

Сбраживание сусла с крахмалосодержащего сырья.

Все сусло кроме той части, что идет

Сбраживание сусла с крахмалосодержащего сырья.

Все сусло кроме той части, что идет

При сбраживании зернокартофельного сусла одновременно происходит доосахаривание декстринов.

Бродящее сусло называют бражкой или культуральной жидкостью.

Показание сахарометра в фильтре бражки – это видимая плотность.

Показание сахарометра в фильтре бражки после отгонки спирта и доведения дистиллированной водой до первоначального объема – содержание истинных сухих веществ бражки.

Последние всегда выше видимой плотности.

Содержание спирта в зрелой бражке в объемных процентах называют крепостью бражки.

На

Содержание спирта в зрелой бражке в объемных процентах называют крепостью бражки.

На

Сбраживание сусла

С момента ведения производственных дрожжей в охлажденное сусло начинается

Сбраживание сусла

С момента ведения производственных дрожжей в охлажденное сусло начинается

В сусле спиртового производства содержится 75-77 % сбраживаемых сахаров.

Для сбраживания сусла в него вводят определенное количество заранее размноженных дрожжей.

Дрожжевая масса, вводимая в сусло, состоит из большого количества отдельных клеток.

Непрерывнопоточный способ брожения сусла. Различают циклический и непрерывный способы сбраживания сусла.

Циклический способ брожения является полунепрерывным, сочетающим непрерывное главное брожение с периодическим дображиванием. Применение этого способа допускается лишь на заводах малой мощности.

Наиболее совершенным и эффективным является непрерывнопоточный метод сбраживания сусла из крахмалосодержащегося сырья. Этот способ брожения характеризуется непрерывным перемещением сбраживаемого сусла по потоку из аппарата в аппарат.

Осахаренное сусло поступает в первый и второй бродильные аппараты называемые головными.

Главное брожение проходит в основном в головных аппаратах, а дображивание – в последующих аппаратах. Из последнего бродильного аппарата бродильной установки зрелая бражка непрерывно отводится и направляется на перегонку.

Технологические показатели зрелой бражки

Эффективность работы бродильного отделения – результат работы

Технологические показатели зрелой бражки

Эффективность работы бродильного отделения – результат работы

К основным технологическим показателям зрелой бражки относятся: крепость, видимая концентрация сухих веществ, содержание несброженных сахаров и кислотность. Все эти показатели должны соответствовать установленным нормам.

Крепость бражки – содержание этилового спирта в объемных процентах – определяется посредством погружного рефрактометра, пикнометра или стеклянного спиртомера в дистилляте, полученном при перегонке бражки. Этот показатель должен находиться в пределах 8-9,5% об.

Снижение крепости зрелой бражки приводит к уменьшению производительности завода и увеличению расхода пара на перегонку.

Видимая концентрация сухих веществ характеризует содержание в процентах растворимых сухих веществ в фильтрате бражки по показаниям сахаромера.

Истинной концентрацией сухих веществ называют показания сахаромера, характеризующее содержание растворимых сухих веществ в фильтрате бражки после отгонки спирта и доведения его до первоначального объема дистиллированной водой.

Важным показателем правильности проведения технологических процессов является содержание в зрелых бражках несброженных сахаров.

Работу завода по технологическим показателям оценивают на «отлично», «хорошо», «удовлетворительно», если

Работу завода по технологическим показателям оценивают на «отлично», «хорошо», «удовлетворительно», если

Кислотность зрелой бражки при нормальном течении технологического процесса составляет 0,3-0,4%. Нарастание кислотности бражки в процессе брожения не должно превышать 0,2 промиля. Большее нарастание кислотности свидетельствует о развитии посторонних микроорганизмов, которые превращают сахар или спирт в кислоты.

Увеличение кислотности на 0,1 промиль сверх допустимой величины вызывает потерю 0,313% углеводов от введенных в производство (выход спирта снижается на 0,2 дал на 1 т крахмала переработанного сырья).

Кроме того, увеличение кислотности бражки приводит к инактивации амилолитических ферментов и вредно действует на дрожжи, что еще больше снижает выход спирта.

Получение спирта-ректификата из зерно-картофельной бражки.

Выделение спирта из зрелой бражки и

Получение спирта-ректификата из зерно-картофельной бражки.

Выделение спирта из зрелой бражки и

Ректификацией называется процесс разделения летучих смесей, состоящих из двух или большего числа компонентов, кипящих при разных температурах.

Бражка – сложная многокомпонентная система. В ее состав входят (в мас.%): вода 82-90, сухие вещества 3-10 и этиловый спирт с сопутствующими летучими примесями 5-8 (или 6-10 %об). Состав бражки значительно зависит от вида исходного сырья и технологических процессов, предшествующих выделению из нее спирта.

Зерно-картофельная бражка содержит значительное количество взвешенных частиц и обладает большой вязкостью, чем бражка, полученная из мелассы.

Однако общее содержание сухих веществ в мелассной бражке, как правило, больше (8-10 мас.%) по сравнению с зерновой (5-7 мас%) и особенно картофельной (3-4 мас%).

Летучие примеси, сопутствующие спирту, отличаются большим разнообразием. В настоящее время их

Летучие примеси, сопутствующие спирту, отличаются большим разнообразием. В настоящее время их

По своей природе все примеси можно разделить на 4 группы: спирт, альдегиды, кислоты и эфиры.

Кроме того, обнаружены азотистые соединения (аммиак, амины, аминокислоты), серосодержащие соединения ( сероводород, сернистый ангидрид, сульфокислоты, меркаптаны) и некоторые другие вещества.

Наибольшее количество примесей (0,35-0,45% от количества этилового спирта) приходится на долю спиртов: метилового, пропилового, изобутилового, изоамилового.

Последние три относятся к группе высших спиртов и составляют основу сивушного масла. Их количество обычно достигает 0,30-0,35 % от количества этилового спирта. Они являются продуктами спиртового брожения.

При выделении спирта из бражки вместе с ним отгоняется значительная часть сопутствующих спирту летучих примесей.

Этиловый спирт, отогнанный в смеси с сопутствующими летучими примесями (эфирами,

Этиловый спирт, отогнанный в смеси с сопутствующими летучими примесями (эфирами,

Согласно ГОСТу спирт-сырец должен быть бесцветной прозрачной жидкостью без посторонних включений с характерным запахом и вкусом (в зависимости от вида сырья) и иметь крепость не менее 88 %об.

Спирт-сырец используют для технических целей или для получения ректификовонного спирта.

Ректификованный спирт получают путем очистки спирта-сырца от сопутствующих летучих примесей с помощью ректификации.

Спирт-этиловый ректификованый согласно ГОСТу должен быть бесцветным, прозрачным, без посторонних частиц, с характерным для данного вида вкусом и запахом, без привкуса и запаха посторонних веществ. В спирте не допускается содержание фурфурола, он должен выдерживать пробу на чистоту и на отсутствие метилового спирта.

Различают три вида ректификовонного спирта: экстра, высшей очистки и 1 сорт.

Сорт

Различают три вида ректификовонного спирта: экстра, высшей очистки и 1 сорт.

Сорт

Спирт высшей очистки и 1 сорта вырабатывают из зерна, картофеля или зерна и картофеля; из смеси зерна, картофеля, сахарной свеклы и мелассы в различных соотношениях; из мелассы.

Физико-химическая характеристика ректификованного спирта:

Теоретические основы процесса ректификации

Ректификация – процесс разделения жидких летучих смесей на

Теоретические основы процесса ректификации

Ректификация – процесс разделения жидких летучих смесей на

Необходимое условие процесса ректификации – различная летучесть (упругость пара) отдельных компонентов.

Для разделения многокомпонентных смесей применяют несколько последовательно работающих полных ректификационных колонн, каждая из которых разделяет поступающую в нее смесь на дистиллят, состоящий из одного или нескольких летучих компонентов и остаток, сотоящий из одного или нескольких труднолетучих компонентов.

Получение спирта-ректификата

Выделение спирта-сырца из бражки осуществляется на одно- или двуколонных установках.

Получение спирта-ректификата

Выделение спирта-сырца из бражки осуществляется на одно- или двуколонных установках.

Бражка подается непрерывно из бродильного отделения и проходя дефлегматор нагревается до температуры 65-75гр.С, а затем поступает в среднюю часть колонны.

Нижняя часть колонны (бражная или отгонная) служит для извлечения спирта из бражки. Она имеет 18-20 одноколпачковых тарелок, по которым сверху вниз стекает бражка.

Извлечение спирта и сопутствующих ему летучих примесей осуществляют на тарелках встречным потоком пара, который вводится в нижнюю часть бражной колонны.

Бражку, освобожденную от спирта (остаток), называют бардой. Она непрерывно отводится из колонны с помощью гидравлического затвора или регулятора отвода барды, которые обеспечивают свободный выход из колонны барды и препятствуют выходу греющего пара.

В верхней части колонны (спиртовой или укрепляющей) обычно устанавливают 10 ситчатых

В верхней части колонны (спиртовой или укрепляющей) обычно устанавливают 10 ситчатых

В процессе тепло- и массообмена, происходящих при контакте на тарелках, осуществляется концентрирование (укрепление) спирта в поднимающихся по колонне парах за счет извлечения его из флегмы.

Спиртовые пары крепостью около 88% об. из колонны поступают в дефлегматор, где значительная их часть (2/3-3/4) конденсируется благодаря отдаче тепла на подогрев бражки и воды и образует флегму.

Несконденсировавшаяся часть (1/3-1/4) спиртовых паров поступает в холодильник спирта-сырца, где происходит их конденсация и охлаждение.

В сырцевых установках все детали, соприкасающиеся с бражкой, бардой и спиртопродуктами , изготавливаются из меди. Допускается для изготовления отдельных деталей применять кислотостойкую нержавеющую сталь.

Получение ректификованного спирта из спирта-сырца

Для очистки спирта-сырца от примесей до

Получение ректификованного спирта из спирта-сырца

Для очистки спирта-сырца от примесей до

Такая установка состоит из куба (емкости) с поверхностью нагрева, ректификационной колонны с 30-6- ситчатыми или многоколпачковыми тарелками, дефлегматора, холодильника и сортировочного крана.

Спирт-сырец предварительно обрабатывают гидроксидом натрия, карбонатом натрия и перманганатом калия, в результате чего происходит частичное омыление эфиров, нейтрализация кислот, окисление альдегидов и непредельных соединений.

Затем спирт-сырец загружают в куб и кипятят путем ввода греющего пара в змеевик, а частично через барботер.

Пары спирта и летучих примесей из куба поступают в колонну и, проходя вверх по колонне, в начальный момент полностью конденсируются, образуя флегму.

Главные примеси, обладающие большей летучестью, концентрируются в верхней части колонны первыми

Главные примеси, обладающие большей летучестью, концентрируются в верхней части колонны первыми

ЕЕ количество обычно составляет 3-5% от общего количества загружаемого в куб спирта-сырца.

Затем отбирают фракцию спирта II начального сорта (6-12%), которая в значительной степени загрязнена головными примесями.

Как только спирт по пробе будет удовлетворять требованиям стандарта на ректификованый спирт, начинают отбор I сорта (или соответственно высшей очистки).

Выход фракции ректификованного спирта обычно колеблется в пределах 65-80% и зависит как от содержания примесей в спирте-сырце,так и от требуемой степени очистки ректификованного спирта.

Когда анализ покажет и органолептические испытания покажут, что в ректификованном спирте

Когда анализ покажет и органолептические испытания покажут, что в ректификованном спирте

После отбора фракции II концевого сорта из колонны выходит фракция, обагощенная сивушными маслами (смесь пропилового, бутилового и амилового спиртов). Фракции спирта II начального и II концевого сортов обычно смешивают со спиртом-сырцом и подают на очередную загрузку куба.

На периодически действующих ректификационных установках выход ректификованного спирта составляет около 75%, а низшие сорта требуют повторной переработки, что ведет к дополнительному раходу пара.

Ректификационные установки периодического действия постепенно заменяются установками непрерывного действия – более прогрессивными. Они обеспечивают более высокий выход ректификованного спирта (94-96%), концентрацию побочных фракций головных и промежуточных продуктов (исключается повторная переработка низших сортов),легче поддаются автоматизации.

В установках непрерывного действия спирт-сырец последовательно освобождается от различных примесей в соответствии со значениями коэффициентов испарения.

В установках непрерывного действия спирт-сырец последовательно освобождается от различных примесей в

В установках непрерывного действия спирт-сырец последовательно освобождается от различных примесей в

В спиртовой промышленности применяют двух-, трех-, четырехколонные ( и более) ректификационные установки непрерывного действия

На ректификационных колоннах непрерывного действия выход ректификованного спирта составляет 92-97 %, эфиро-альдегидной фракции 1,5-5%, сивушного масла 0,3-0,35%,потери сприта при ректификации составляют 0,4-0,8% от введенного в установку спирта-сырца.

На спиртовых заводах в основном ректификованный спирт получают непосредственно из бражки на брагоректификационных установках, которые заменяют сырцевые и ректификационные установки.

Административное право. Введение

Административное право. Введение Детям о правах детей

Детям о правах детей nielsen online_RGB - презентация

nielsen online_RGB - презентация Искусство Румынии в XVII-XVIII в

Искусство Румынии в XVII-XVIII в Правовое положение общества с ограниченной ответственностью. Подготовил: Трушко Павел.

Правовое положение общества с ограниченной ответственностью. Подготовил: Трушко Павел.  17 занятие.ppt

17 занятие.ppt Музыкальные инструменты

Музыкальные инструменты длина канал сбыта

длина канал сбыта Основные сведения о трансформаторах

Основные сведения о трансформаторах Профессиональный стандарт педагога Методист Проскурина Н.В.

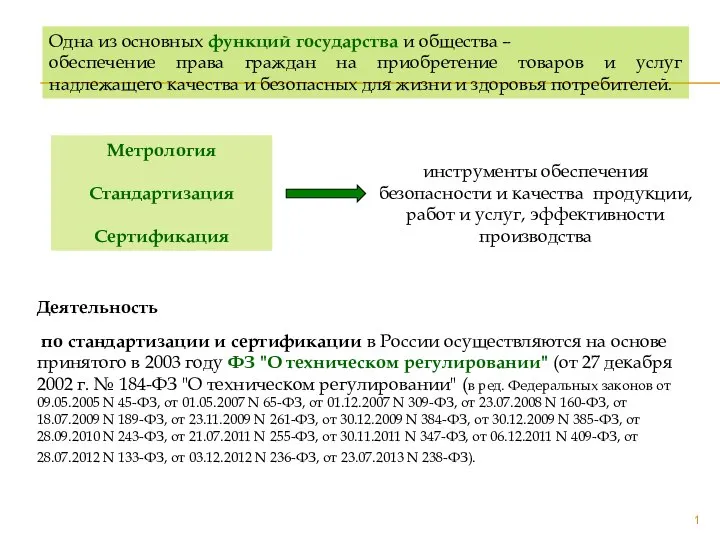

Профессиональный стандарт педагога Методист Проскурина Н.В. Метрология, стандартизация, сертификация

Метрология, стандартизация, сертификация SQL тілі: мәліметтер қорының қосымша объектілерін құру

SQL тілі: мәліметтер қорының қосымша объектілерін құру Гигиеническая оценка условий водораспределения

Гигиеническая оценка условий водораспределения  Системы автоматизации технологических процессов. Документация проекта автоматизации технологических процессов

Системы автоматизации технологических процессов. Документация проекта автоматизации технологических процессов Политические права и свободы российских граждан

Политические права и свободы российских граждан Викторина

Викторина Система права

Система права Manual QA course. Виды тестирования

Manual QA course. Виды тестирования Общие условия международной купли-продажи свежих фруктов и овощей, включая цитрусовые Выполнили: студенты 5-го курса ФТД ДС.01 В

Общие условия международной купли-продажи свежих фруктов и овощей, включая цитрусовые Выполнили: студенты 5-го курса ФТД ДС.01 В Машина бөлшектері мен тораптарын есептеудің және жобалаудың жалпы сұрақтары

Машина бөлшектері мен тораптарын есептеудің және жобалаудың жалпы сұрақтары Закон Менделя

Закон Менделя  Владимиро-Суздальская Русь 6 класс

Владимиро-Суздальская Русь 6 класс  Презентация на тему "Методологические основы психологии" - скачать презентации по Педагогике

Презентация на тему "Методологические основы психологии" - скачать презентации по Педагогике Таблица умножения Математика 3 класс

Таблица умножения Математика 3 класс  Устройство печати

Устройство печати Управление энергозатратами в печатном цехе

Управление энергозатратами в печатном цехе Сущность железобетонных конструкций

Сущность железобетонных конструкций Время затвердевания бетона

Время затвердевания бетона