Содержание

- 2. Актуальность Не стабильность параметров компонентов требует регулировки Трудоемкость процесса регулировки Необходимость снизить затраты на производство, уменьшить

- 3. Цель и задачи работы Цель Проведение исследованией по автоматизации регулировки манометров. Разработка и исследование алгоритмов и

- 4. Обзор предметной области Используемое оборудование

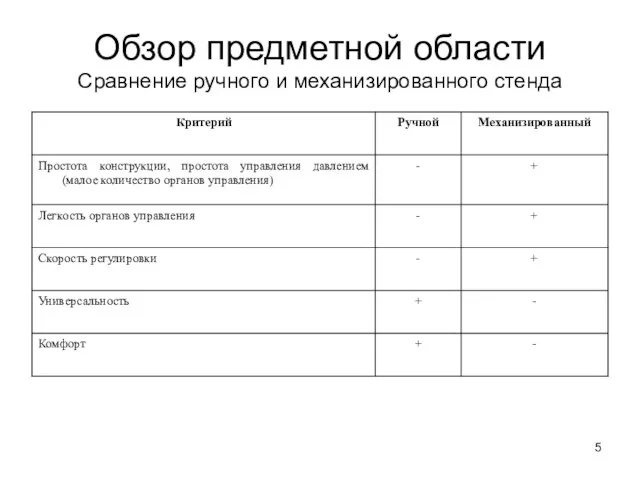

- 5. Обзор предметной области Сравнение ручного и механизированного стенда

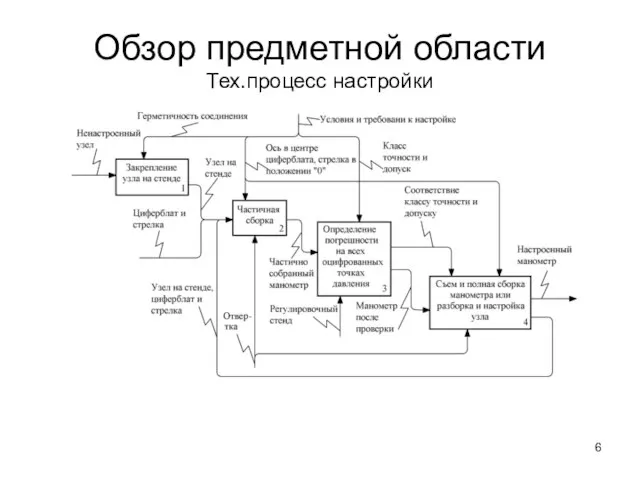

- 6. Обзор предметной области Тех.процесс настройки

- 7. Постановка задачи На вход тех.процесса поступает: Неотрегулированный манометр (узел с механизмом в корпусе) Заготовки для циферблатов,

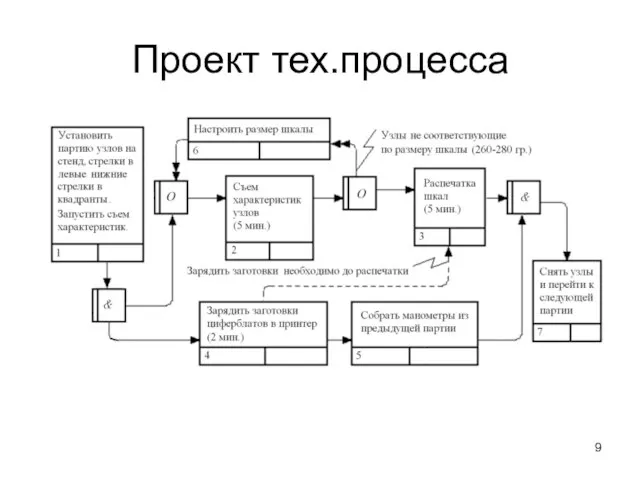

- 8. Проект тех.процесса

- 9. Проект тех.процесса

- 10. Проект клапанного градуировочного стенда

- 11. Структура клапанного градуировочного стенда

- 12. Схема устройства сопряжения в устройстве управления

- 13. Проект информационной системы

- 14. Модель клапанного ЗД Модель с учетом сухого трения задвижки клапана V, P – объем воздуха и

- 15. Нестабильность работы клапанного ЗД Рост давления от времени при постоянных токах Iktr=4 мА 1 - Iktr2=20

- 16. Статическая модель без учета утечек Математическая модель прессового ЗД P0, V0 – давление и объем воздуха

- 17. Математическая модель прессового ЗД Идентификация параметров ∆V - объем, заметаемый поршнем пресса; ∆F – количество шагов

- 18. Алгоритм управления давлением Алгоритм управления давлением с помощью прессового ЗД без обратной связи, с идентификацией параметров

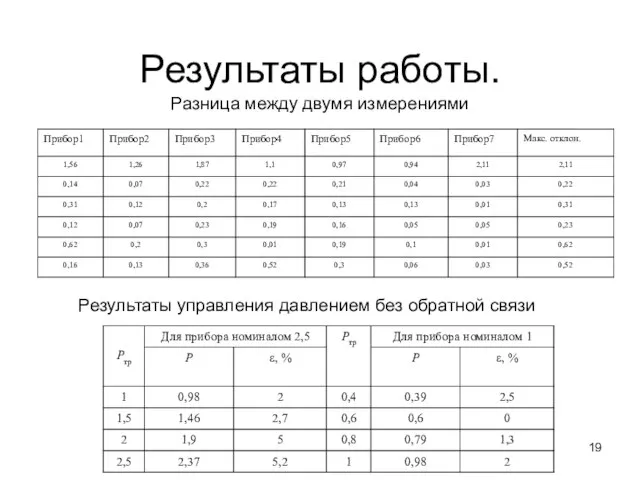

- 19. Результаты работы. Разница между двумя измерениями Результаты управления давлением без обратной связи

- 20. Результаты работы. Интерфейс программы

- 21. Результаты работы. Пример сформированного циферблата

- 22. Акты о внедрении

- 23. Заключение. Практическая ценность Предложен способ индивидуальной градуировки манометров. Предложенный способ регулировки манометров распараллеливается, что обеспечивает значительное

- 25. Скачать презентацию

Электромагниттік толқындар

Электромагниттік толқындар Оптические явления в атмосфере

Оптические явления в атмосфере Линзы. Построение изображений в собирающих линзах

Линзы. Построение изображений в собирающих линзах Квантовая теория свободного поля излучения

Квантовая теория свободного поля излучения Ядерний реактор

Ядерний реактор Теоретическая механика. Криволинейное движение (задачи)

Теоретическая механика. Криволинейное движение (задачи) Магнит и его свойства

Магнит и его свойства Открытие радиоактивности. Радиоактивные превращения

Открытие радиоактивности. Радиоактивные превращения  Подготовили ученики 9 «А» класса Гаврилова Анастасия и Хиропулос Роман

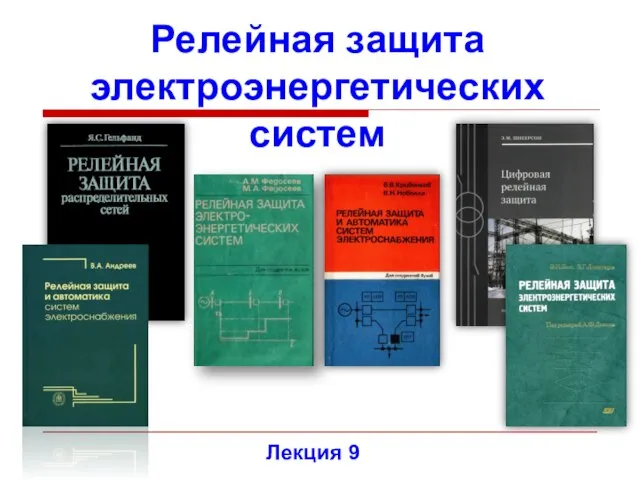

Подготовили ученики 9 «А» класса Гаврилова Анастасия и Хиропулос Роман Релейная защита электроэнергетических систем. Лекция 9

Релейная защита электроэнергетических систем. Лекция 9 Электромагнитная природа света. Интерференция света

Электромагнитная природа света. Интерференция света Презентация Тепловое движение. Внутренняя энергия.

Презентация Тепловое движение. Внутренняя энергия.  Презентация Гамма излучение

Презентация Гамма излучение  Ознакомление с современными методами и приборами определения твёрдости материалов

Ознакомление с современными методами и приборами определения твёрдости материалов Первый закон термодинамики

Первый закон термодинамики Эксплуатационная живучесть воздушных судов

Эксплуатационная живучесть воздушных судов Инерция. Билет 2

Инерция. Билет 2 Электромагниттік толќындар

Электромагниттік толќындар Динамика. Подготовка к ЕГЭ

Динамика. Подготовка к ЕГЭ Презентация по физике "Механическая работа. Мощность" - скачать

Презентация по физике "Механическая работа. Мощность" - скачать  Испарение и кипение

Испарение и кипение Методы определения свойств горных пород. Тема 7. Лекция № 11

Методы определения свойств горных пород. Тема 7. Лекция № 11 Элекромагнитная индукция

Элекромагнитная индукция Нейтронный цикл в ядерном реакторе

Нейтронный цикл в ядерном реакторе Дифракция в сходящихся лучах (дифракция Френеля)

Дифракция в сходящихся лучах (дифракция Френеля) Лазеры. Спонтанное и вынужденное излучение

Лазеры. Спонтанное и вынужденное излучение Фонтаны. Принцип работы фонтана. История создания фонтанов

Фонтаны. Принцип работы фонтана. История создания фонтанов Путешествие по стране физика

Путешествие по стране физика