Содержание

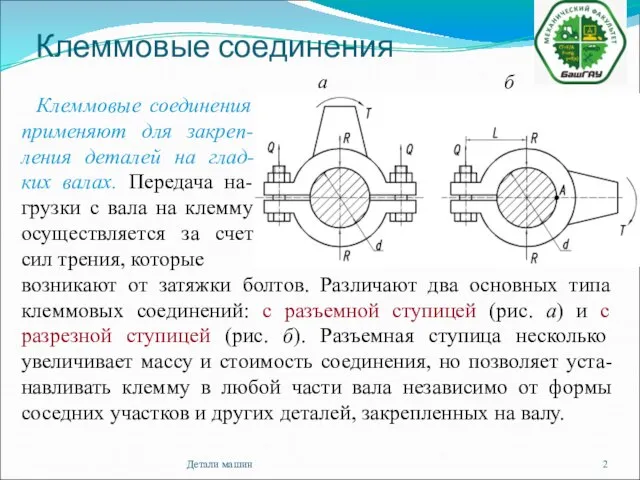

- 2. Клеммовые соединения Детали машин Клеммовые соединения применяют для закреп-ления деталей на глад-ких валах. Передача на-грузки с

- 3. Клеммовые соединения Детали машин Основными достоинствами клеммовых соединений являются: простота сборки и разборки, предохранение от перегрузок,

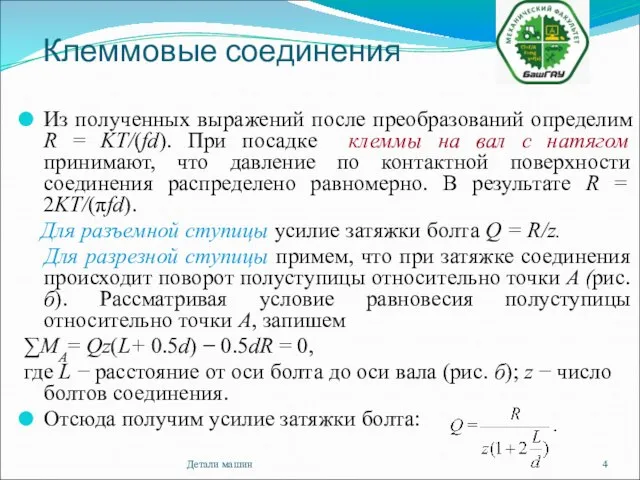

- 4. Клеммовые соединения Из полученных выражений после преобразований определим R = KT/(fd). При посадке клеммы на вал

- 5. Лекция 3. Сварные соединения Общие положения Классификация сварных соединений Расчет соединений на прочность Детали машин

- 6. Общие положения Детали машин Сварные соединения образуются за счет сил молекулярного сцепления в результате местного нагрева

- 7. Общие положения. Способы сварки Детали машин Недостатки сварных соединений: коробление деталей из-за неравномерности нагрева в процессе

- 8. Способы сварки Детали машин 2. Автоматическая электродуговая сварка под флюсом. Производится на сварочных установках, в 10…20

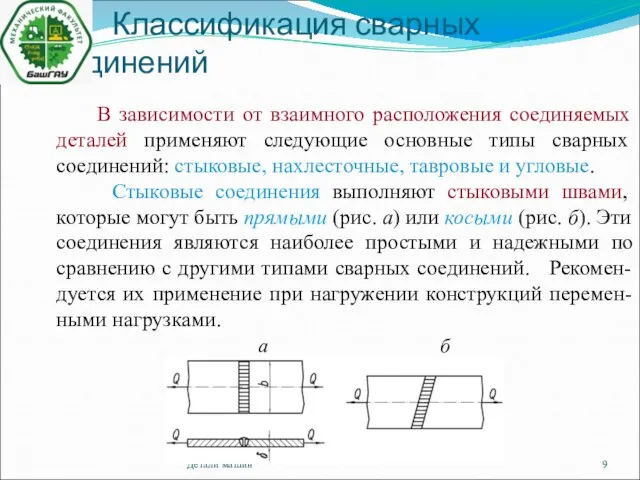

- 9. Классификация сварных соединений Детали машин В зависимости от взаимного расположения соединяемых деталей применяют следующие основные типы

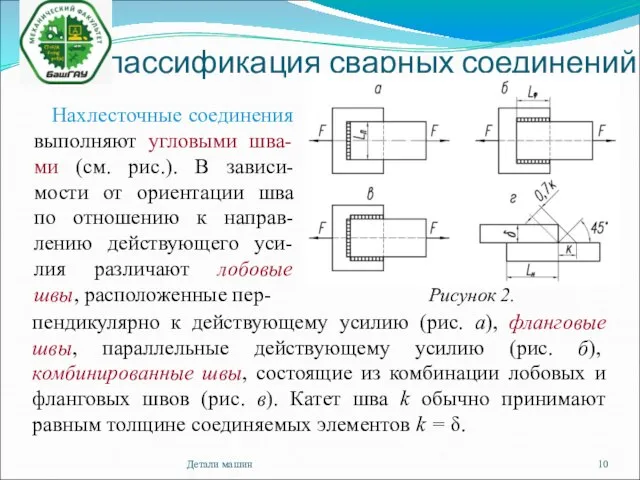

- 10. Классификация сварных соединений Детали машин Нахлесточные соединения выполняют угловыми шва-ми (см. рис.). В зависи-мости от ориентации

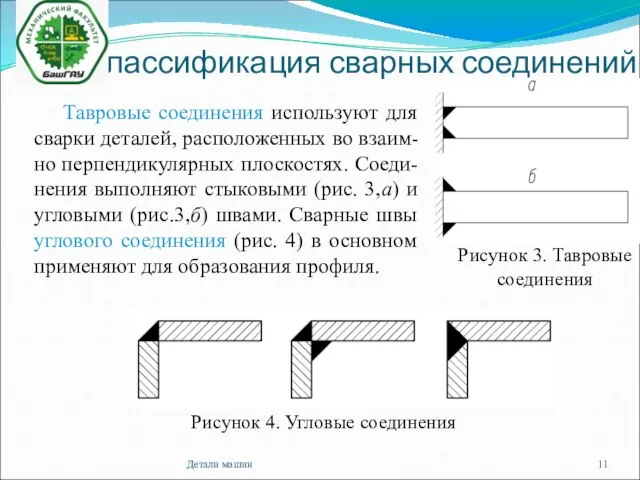

- 11. Классификация сварных соединений Детали машин Тавровые соединения используют для сварки деталей, расположенных во взаим-но перпендикулярных плоскостях.

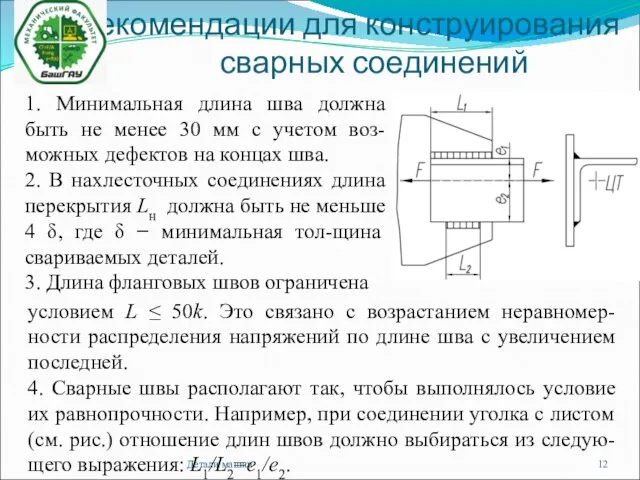

- 12. Рекомендации для конструирования сварных соединений Детали машин 1. Минимальная длина шва должна быть не менее 30

- 13. Расчет соединений на прочность Детали машин Основным требованием при проектировании сварных кон-струкций является обеспечение равнопрочности шва

- 14. Расчет стыковых швов Детали машин Допускаемые напряжения для металла шва равны: [σ’] = φ[σр], где [σр]

- 15. Расчет угловых швов Детали машин Нахлесточные соединения Угловые швы рассчитывают на срез в опасном сечении, совпадающем

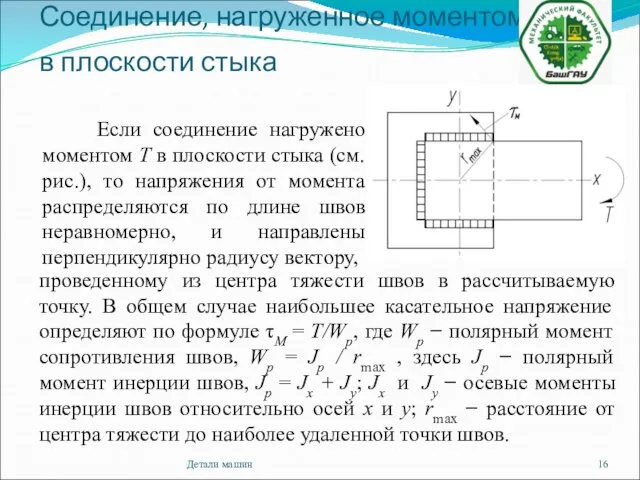

- 16. Соединение, нагруженное моментом в плоскости стыка Детали машин Если соединение нагружено моментом T в плоскости стыка

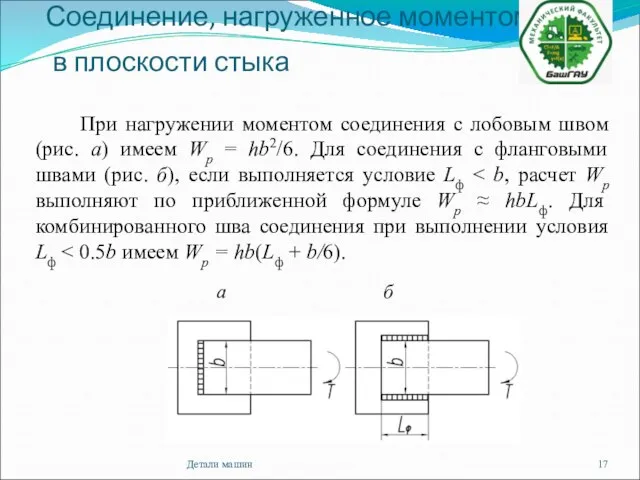

- 17. Соединение, нагруженное моментом в плоскости стыка Детали машин При нагружении моментом соединения с лобовым швом (рис.

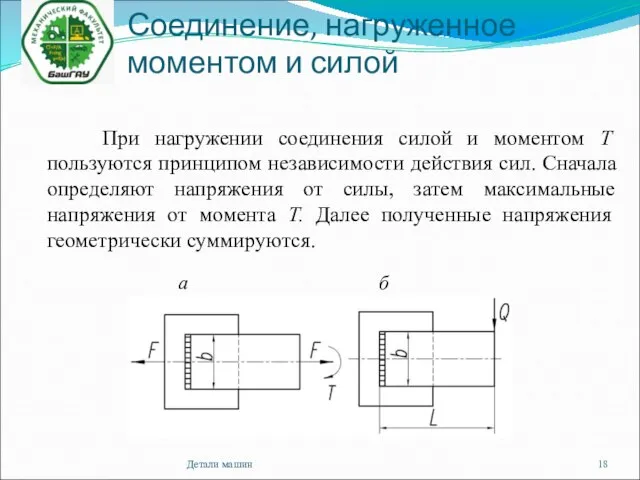

- 18. Соединение, нагруженное моментом и силой Детали машин При нагружении соединения силой и моментом T пользуются принципом

- 19. Соединение, нагруженное моментом и силой Для соединения, показанного на рис. б, растягивающие напряжения от момента T

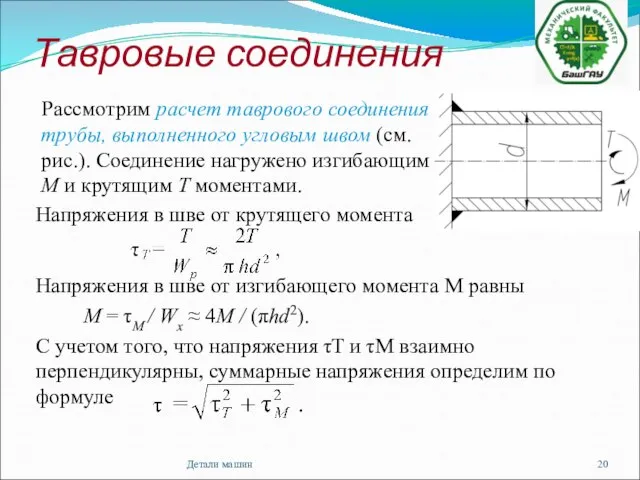

- 20. Тавровые соединения Рассмотрим расчет таврового соединения трубы, выполненного угловым швом (см. рис.). Соединение нагружено изгибающим M

- 22. Скачать презентацию

Радиотелескопы

Радиотелескопы Mechanical oscillations and waves. Bioacoustics. Ultrasound

Mechanical oscillations and waves. Bioacoustics. Ultrasound История фотоаппарата

История фотоаппарата Introduction to electricity

Introduction to electricity Электрическое напряжение. Вольтметр

Электрическое напряжение. Вольтметр Исследование влияния условий ионизации на детектирование имитаторов наркотических веществ методом тандемной спектрометрии

Исследование влияния условий ионизации на детектирование имитаторов наркотических веществ методом тандемной спектрометрии Металлы. Инерция электрона

Металлы. Инерция электрона Електричний струм у газах, металах та електролітах

Електричний струм у газах, металах та електролітах Полупроводниковые лазеры

Полупроводниковые лазеры Презентация Виды сил 7 класс

Презентация Виды сил 7 класс Энергия & Люди

Энергия & Люди Физика и техника

Физика и техника Оптические приборы

Оптические приборы Электрическое поле. Напряженность электрического поля

Электрическое поле. Напряженность электрического поля Теория ядерного реактора

Теория ядерного реактора Dynamika bryły sztywnej

Dynamika bryły sztywnej Застосування комп’ютерних технологій у спектрофотометрії

Застосування комп’ютерних технологій у спектрофотометрії Оборудование для автомобильного предприятия (Лекция № 7)

Оборудование для автомобильного предприятия (Лекция № 7) Устройство карданной передачи, разработка технологической карты

Устройство карданной передачи, разработка технологической карты Аттестационная работа. Образовательная программа элективного курса. Математические методы в физике

Аттестационная работа. Образовательная программа элективного курса. Математические методы в физике Напівпровідники

Напівпровідники Основы массообмена

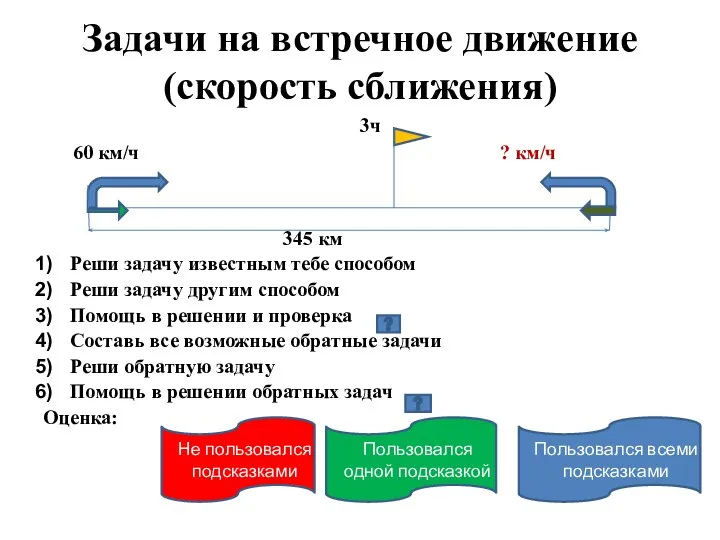

Основы массообмена Задачи на встречное движение (скорость сближения)

Задачи на встречное движение (скорость сближения) Измерение аберраций оптических систем

Измерение аберраций оптических систем Результаты ЕГЭ по физике по России и в Самарской области

Результаты ЕГЭ по физике по России и в Самарской области Царство ТЕПЛОТЫ КВН По физике 8 класс

Царство ТЕПЛОТЫ КВН По физике 8 класс Расчет электрических нагрузок общественных зданий. (Лекция 5)

Расчет электрических нагрузок общественных зданий. (Лекция 5) Двигатель внутреннего сгорания

Двигатель внутреннего сгорания