Фазовые превращения при индукционном нагреве

.

Важнейшие особенности фазовых превращений при нагреве

ТВЧ:

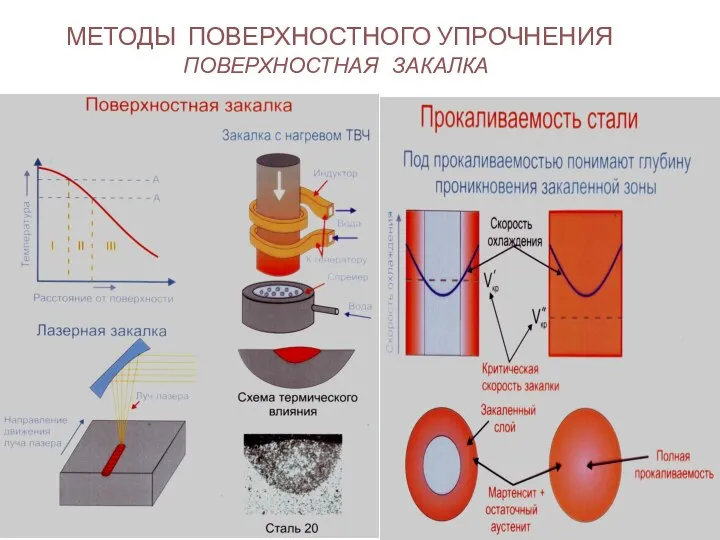

Фазовые превращения протекают одновременно во всем нагреваемом слое, так что к моменту закалки температура по всему слою практически одинакова - уменьшается опасность перегрева;

- одинаковые структура и свойства во всем закаленном слое;

При высокой скорости нагрева фазовые превращения, кинетика которых определяется диффузионными процессами, смещаются в область более высокой температуры. Верхнее значение интервала АC1 может быть выше температуры полиморфного превращения феррита. Например, температура АC3 при скорости нагрева 1200/с стали с содержанием углерода 0,75% - 9200С вместо 780 по диаграмме состояния.

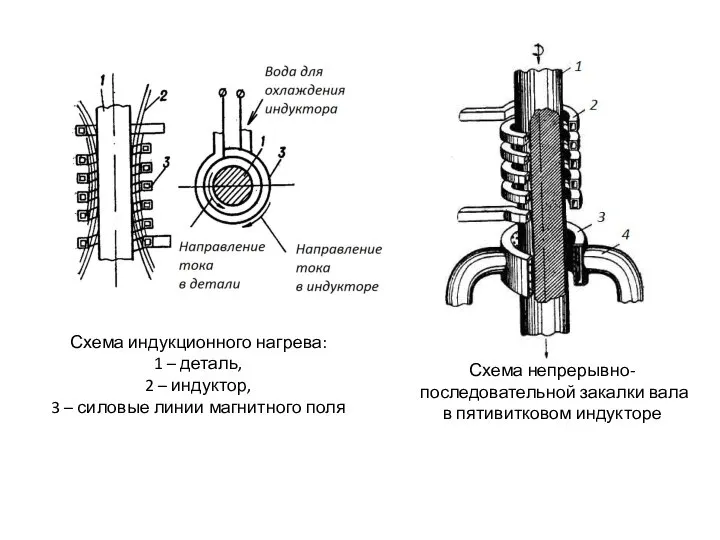

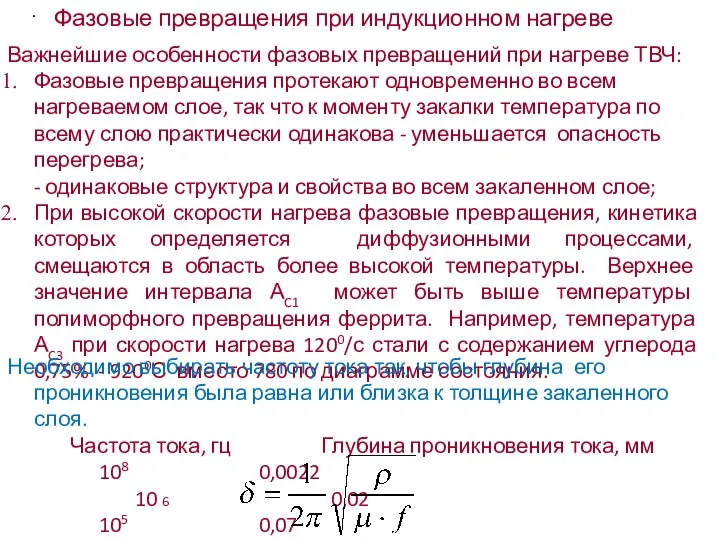

Необходимо выбирать частоту тока так, чтобы глубина его проникновения была равна или близка к толщине закаленного слоя.

Частота тока, гц Глубина проникновения тока, мм

108 0,0022

10 6 0,02

105 0,07

104 0,2

Конструкция дополнительных топливных баков

Конструкция дополнительных топливных баков Побудова зовнішньої швидкісної характеристики автотракторного дизеля

Побудова зовнішньої швидкісної характеристики автотракторного дизеля Презентация Второй закон термодинамики

Презентация Второй закон термодинамики  Герценовский Универстет. Факультет Физики

Герценовский Универстет. Факультет Физики У лукоморья. Физико-математический вечер

У лукоморья. Физико-математический вечер Үйкеліс күші. Техникада үйкеліс әрекетін ескеру

Үйкеліс күші. Техникада үйкеліс әрекетін ескеру Прості та складні механізми

Прості та складні механізми  Презентация по физике Динамика часть 3

Презентация по физике Динамика часть 3 Переменные, влияющие на экспозицию

Переменные, влияющие на экспозицию Абсолютная температура как мера средней кинетической энергии частиц

Абсолютная температура как мера средней кинетической энергии частиц Физика – наука, которая нужна

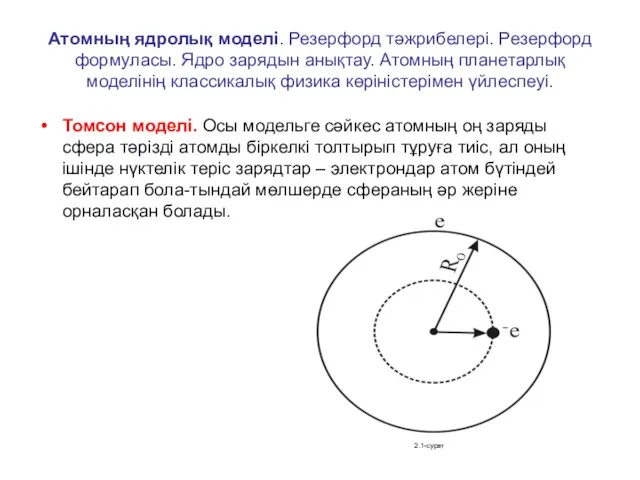

Физика – наука, которая нужна Атомның ядролық моделі. Резерфорд тәжрибелері. Резерфорд формуласы. Ядро зарядын анықтау

Атомның ядролық моделі. Резерфорд тәжрибелері. Резерфорд формуласы. Ядро зарядын анықтау Электрический ток в газах

Электрический ток в газах Взаимное притяжение и отталкивание молекул

Взаимное притяжение и отталкивание молекул Проектная работа. Маятник (Колыбель) Ньютона

Проектная работа. Маятник (Колыбель) Ньютона Формула пути

Формула пути Презентация на тему "давление"

Презентация на тему "давление" Золотое правило механики

Золотое правило механики ГЕНЕРАТОР ЗМІННОГО СТРУМУ

ГЕНЕРАТОР ЗМІННОГО СТРУМУ  Банк российских и зарубежных мультимедийных средств обучения по физике

Банк российских и зарубежных мультимедийных средств обучения по физике Дослідження режимів роботи рентгенівських апаратів

Дослідження режимів роботи рентгенівських апаратів Биотехнологиядағы процестерді модельдеу теориясы. Ұқсастық теория негіздері

Биотехнологиядағы процестерді модельдеу теориясы. Ұқсастық теория негіздері Производственное освещение

Производственное освещение Электролит еместердің биологиялық мембраналар арқылы тасымалдануы. Пассивті тасымалданудың негізгі механизмдері

Электролит еместердің биологиялық мембраналар арқылы тасымалдануы. Пассивті тасымалданудың негізгі механизмдері Курс физики

Курс физики Оптика полупроводников

Оптика полупроводников Механические свойства металлов

Механические свойства металлов Презентация по физике "Радуга-дуга, ведёшь куда?" - скачать

Презентация по физике "Радуга-дуга, ведёшь куда?" - скачать