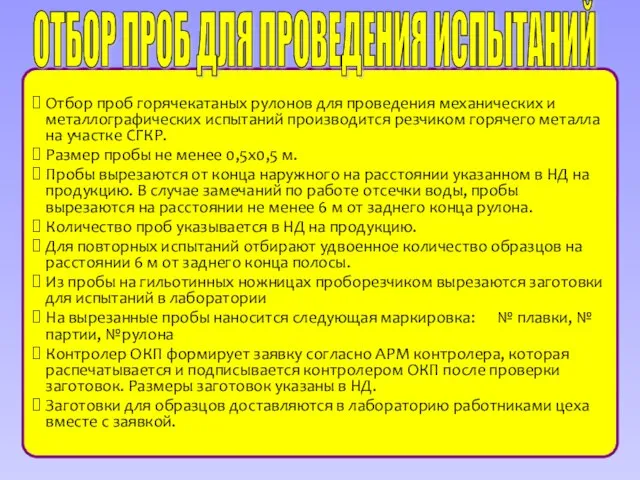

Отбор проб горячекатаных рулонов для проведения механических и металлографических испытаний производится

резчиком горячего металла на участке СГКР.

Размер пробы не менее 0,5х0,5 м.

Пробы вырезаются от конца наружного на расстоянии указанном в НД на продукцию. В случае замечаний по работе отсечки воды, пробы вырезаются на расстоянии не менее 6 м от заднего конца рулона.

Количество проб указывается в НД на продукцию.

Для повторных испытаний отбирают удвоенное количество образцов на расстоянии 6 м от заднего конца полосы.

Из пробы на гильотинных ножницах проборезчиком вырезаются заготовки для испытаний в лаборатории

На вырезанные пробы наносится следующая маркировка: № плавки, № партии, №рулона

Контролер ОКП формирует заявку согласно АРМ контролера, которая распечатывается и подписывается контролером ОКП после проверки заготовок. Размеры заготовок указаны в НД.

Заготовки для образцов доставляются в лабораторию работниками цеха вместе с заявкой.

ОТБОР ПРОБ ДЛЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ

Машина – это техническое устройство, состоящее из механизмов

Машина – это техническое устройство, состоящее из механизмов Инфракрасное излучение

Инфракрасное излучение Кристаллические и аморфные тела

Кристаллические и аморфные тела Решение задач на движение

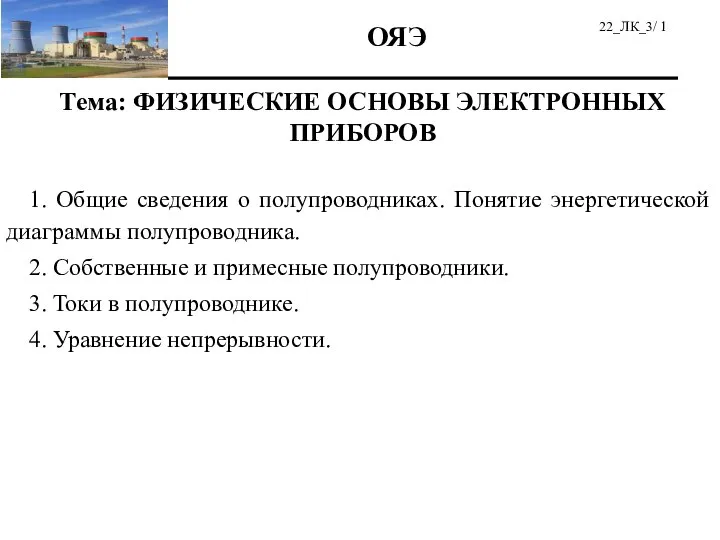

Решение задач на движение Физические основы электронных приборов

Физические основы электронных приборов Закон Ома для полной цепи. Законы Кирхгофа

Закон Ома для полной цепи. Законы Кирхгофа Что изучает физика. Наблюдения и опыты

Что изучает физика. Наблюдения и опыты Плавание тел

Плавание тел Презентация по физике "Исследование влияния Музыкальных звуков на человека и животных" - скачать

Презентация по физике "Исследование влияния Музыкальных звуков на человека и животных" - скачать  Радиоактивность как свидетельство сложного строения атомов. α-, β- и γ- излучения. Правила смещения при α- и βраспадах

Радиоактивность как свидетельство сложного строения атомов. α-, β- и γ- излучения. Правила смещения при α- и βраспадах Опытные данные по теплоотдаче

Опытные данные по теплоотдаче Решение задач на определение фокусного расстояния и оптической силы линзы

Решение задач на определение фокусного расстояния и оптической силы линзы Электр қауіпсіздігі

Электр қауіпсіздігі Механическое движение

Механическое движение Физические методы исследования биологических объектов

Физические методы исследования биологических объектов Картография. Геодезические сети и датумы

Картография. Геодезические сети и датумы Элементарные частицы - лектоны

Элементарные частицы - лектоны Спектральный анализ. Эффект Доплера. Закон смещения вина. Закон Стефана Больцмана

Спектральный анализ. Эффект Доплера. Закон смещения вина. Закон Стефана Больцмана Волоконно-оптический кабель

Волоконно-оптический кабель Волновая оптика

Волновая оптика Нормативные документы. «Защита от шума». «Проектирование звукоизоляции ограждающих конструкций жилых и общественных зданий»

Нормативные документы. «Защита от шума». «Проектирование звукоизоляции ограждающих конструкций жилых и общественных зданий» Классическая термодинамика

Классическая термодинамика «Изобретение зеркала, свет, преломление света, световой луч» Автор: Данилов Илья 8 «А» Учитель: Степанюк Елена Александровна

«Изобретение зеркала, свет, преломление света, световой луч» Автор: Данилов Илья 8 «А» Учитель: Степанюк Елена Александровна Оформление. Выполнение контрольных работ

Оформление. Выполнение контрольных работ Теория автоматического управления

Теория автоматического управления Электромагнитная индукция

Электромагнитная индукция Гравиметрия, или гравиразведка. (Лекция 5)

Гравиметрия, или гравиразведка. (Лекция 5) Презентация по физике "Сади Карно" - скачать

Презентация по физике "Сади Карно" - скачать