Содержание

- 2. 1. Концепция составления нормативов Нормативы режимов резания скомпонованы по технологическому принципу (для точения, сверления, фрезерования и

- 3. Нормативы рассчитаны на многостадийность обработки: І – черновая; ІІ – получистовая; ІІІ – чистовая; ІV –

- 4. 2. Общие указания Нормативы режимов резания применяют на этапе разработки операционного технологического процесса. Они позволяют определить:

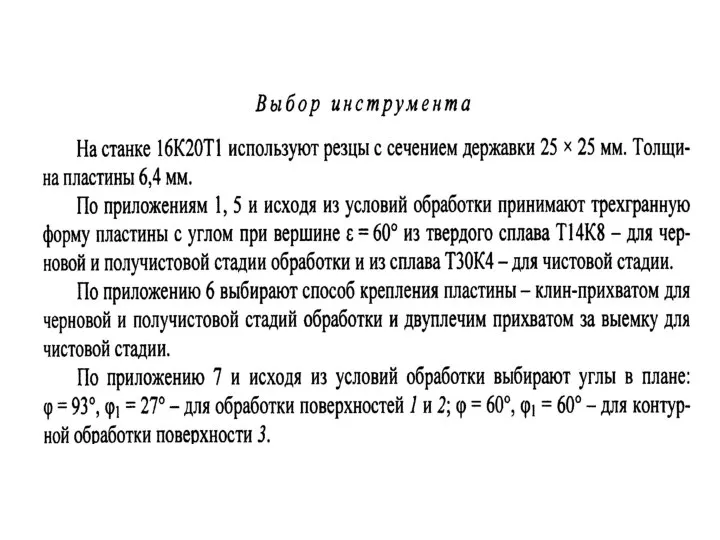

- 5. Конструкцию и материал режущей части инструмента выбирают в зависимости от конфигурации детали, стадии обработки, характера припуска,

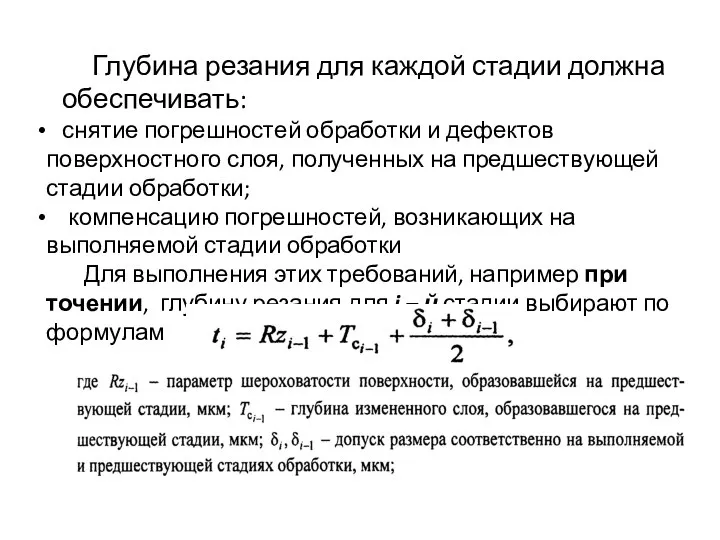

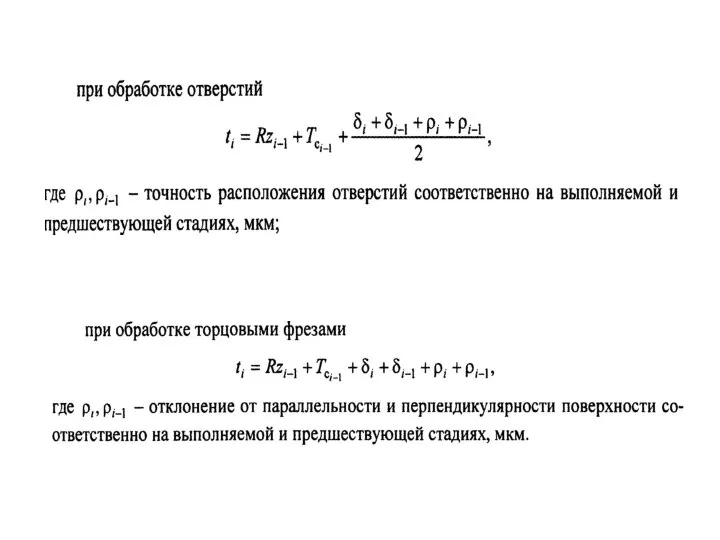

- 6. Глубина резания для каждой стадии должна обеспечивать: снятие погрешностей обработки и дефектов поверхностного слоя, полученных на

- 11. 3. Методические указания для точения и растачивания Выбор числа стадий при точении и растачивании (карта 1)выбирают

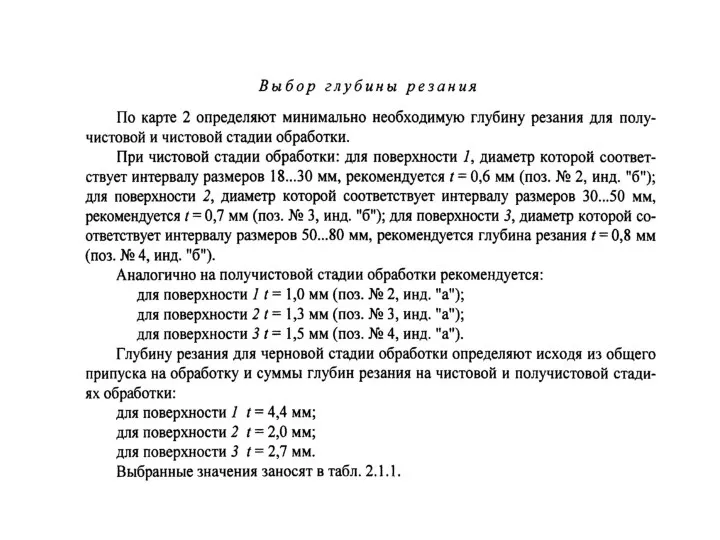

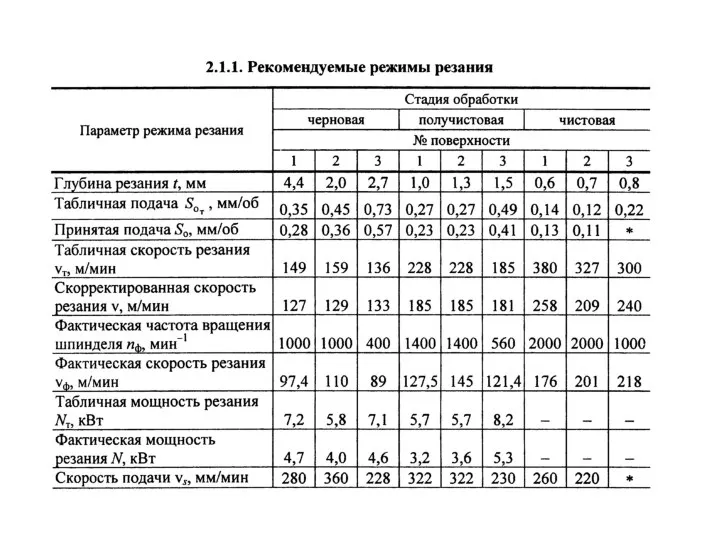

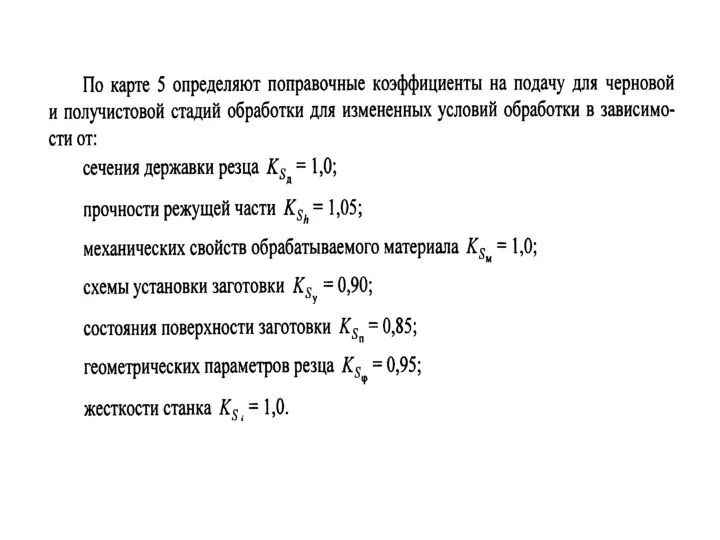

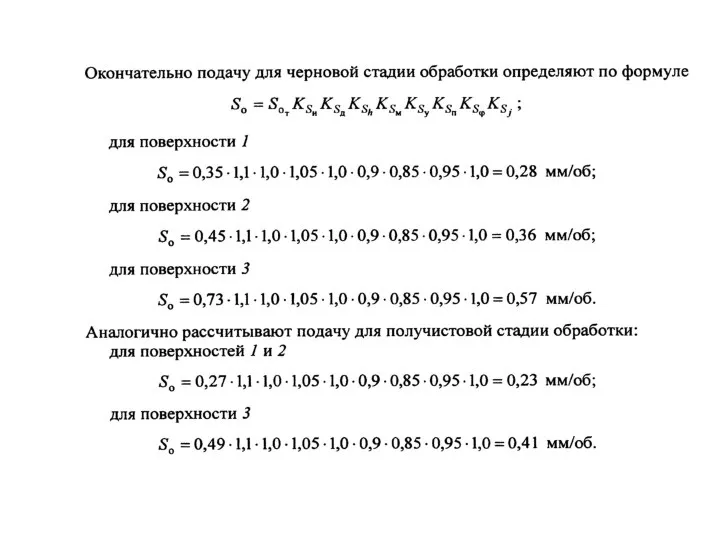

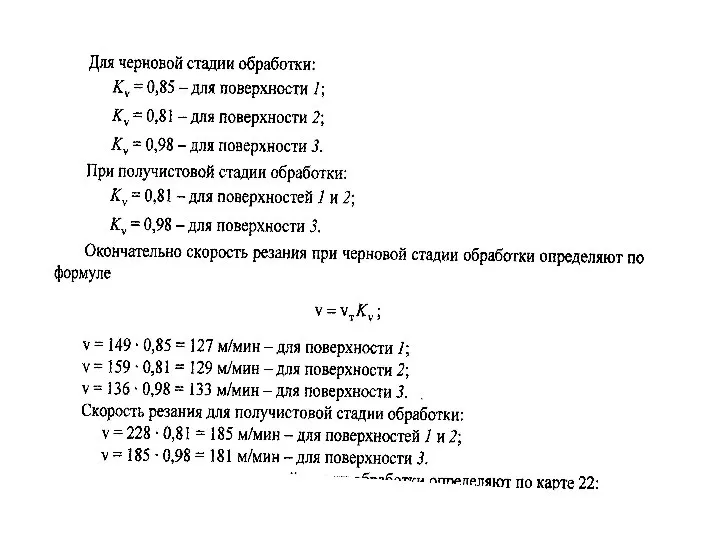

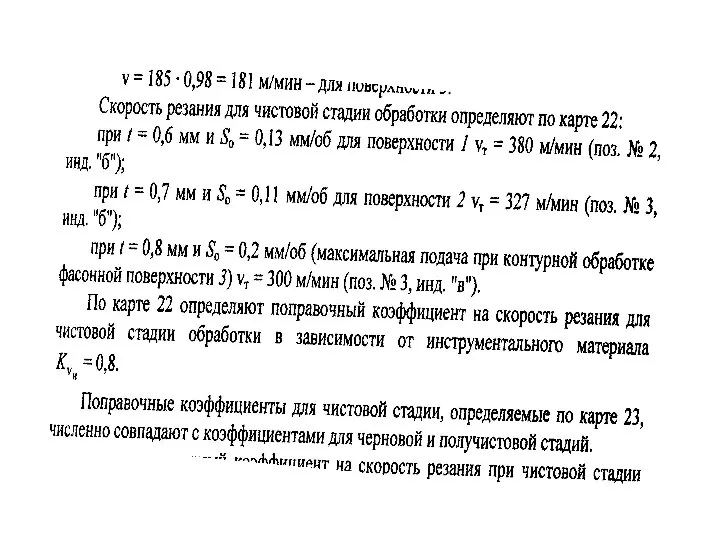

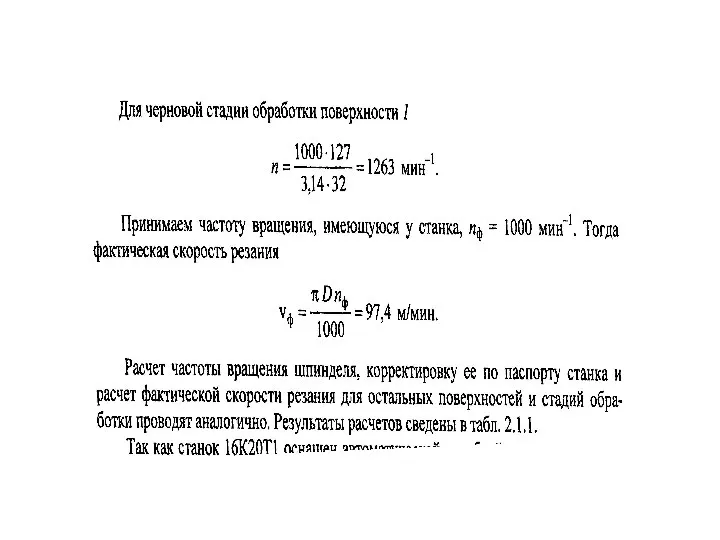

- 12. Определение глубины резания – по карте 2. Значение подач для каждой стадии – карты 3,4,6,7 Табличное

- 13. Для ІІІ и ІV стадии коэффициенты: Механических свойств материала заготовки Схемы установки заготовки Радиуса вершины резца

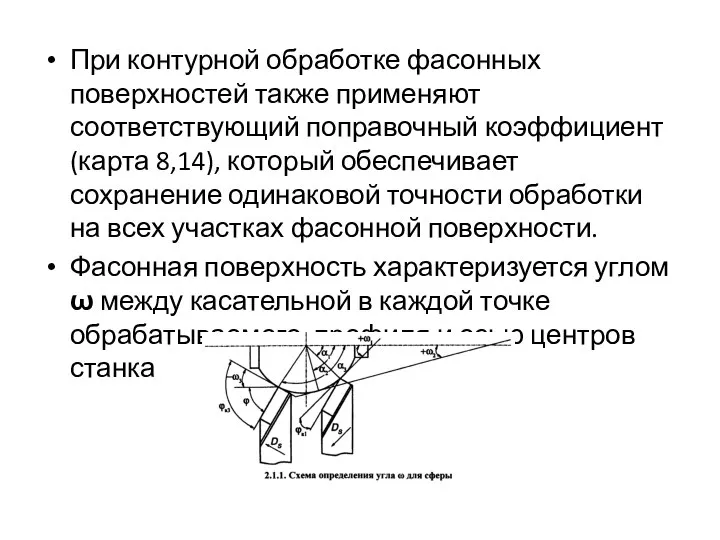

- 14. При контурной обработке фасонных поверхностей также применяют соответствующий поправочный коэффициент (карта 8,14), который обеспечивает сохранение одинаковой

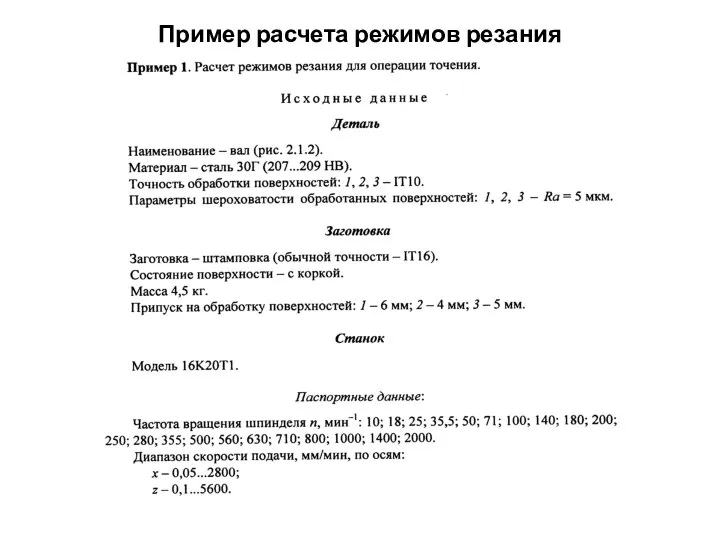

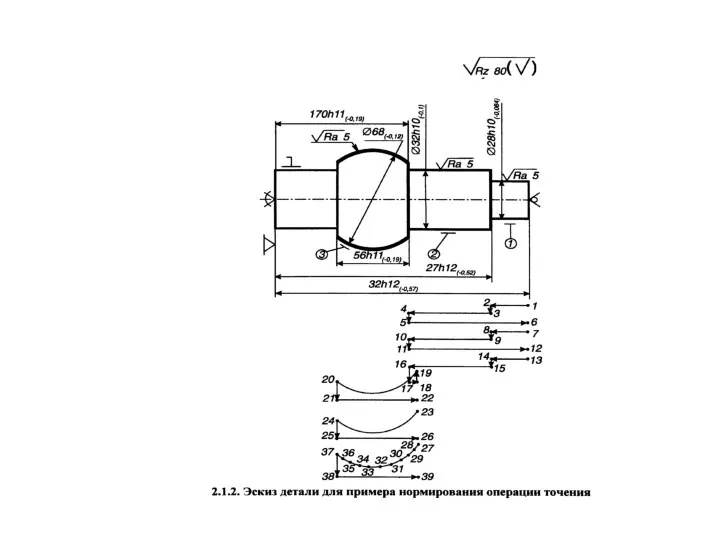

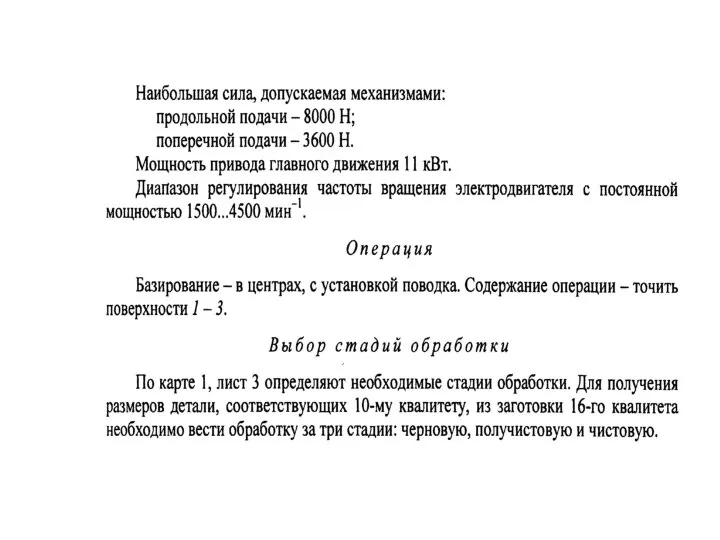

- 15. Пример расчета режимов резания

- 44. Скачать презентацию

ОПТИКА Подготовка к ЕГЭ Учитель: Попова И.А. МОУ СОШ № 30 Белово 2010

ОПТИКА Подготовка к ЕГЭ Учитель: Попова И.А. МОУ СОШ № 30 Белово 2010 Второе начало термодинамики. Энтропия

Второе начало термодинамики. Энтропия Структурная схема объекта. (Лекция 5)

Структурная схема объекта. (Лекция 5) Строение атома. Опыты Резерфорда

Строение атома. Опыты Резерфорда Карбюраторные двигатели

Карбюраторные двигатели Аналитические методы в геохимии

Аналитические методы в геохимии Рівноприскорений рух прискорення

Рівноприскорений рух прискорення Диэлектрические потери и диэлектрическая спектроскопия

Диэлектрические потери и диэлектрическая спектроскопия Проводники в электрическом поле

Проводники в электрическом поле Измерение вершинных отрезков и рабочих расстояний

Измерение вершинных отрезков и рабочих расстояний Метод заряженного тела

Метод заряженного тела Понятие об энтропии

Понятие об энтропии Баллистическое движение

Баллистическое движение Изучение механизмов и их работа Тема: Повторение тем

Изучение механизмов и их работа Тема: Повторение тем Reassessment of nuclear power safety

Reassessment of nuclear power safety Ток и заряд в магнитном поле

Ток и заряд в магнитном поле Виды теплопередачи

Виды теплопередачи Момент сил. Сборка: Гусеница. Занятие №14

Момент сил. Сборка: Гусеница. Занятие №14 Энергетические машины и установки

Энергетические машины и установки Аттестационная работа. Образовательная программа внеурочной деятельности по физике и географии

Аттестационная работа. Образовательная программа внеурочной деятельности по физике и географии Установки для получения низких температур

Установки для получения низких температур DOMESTIC HOT WATER CIRCUIT

DOMESTIC HOT WATER CIRCUIT Управління потоками реактивної енергії

Управління потоками реактивної енергії Коллективные свойства ядер

Коллективные свойства ядер Сверхпроводящие кабели

Сверхпроводящие кабели Плоская система сходящихся сил

Плоская система сходящихся сил Урок-повторение по теме: «КИНЕМАТИКА» Составила: Орлова Елена Анатольевна учитель физики МБОУ Лицея №11 г. Химки

Урок-повторение по теме: «КИНЕМАТИКА» Составила: Орлова Елена Анатольевна учитель физики МБОУ Лицея №11 г. Химки Презентация по физике "Измерение атмосферного давления 7 класс" - скачать

Презентация по физике "Измерение атмосферного давления 7 класс" - скачать