Содержание

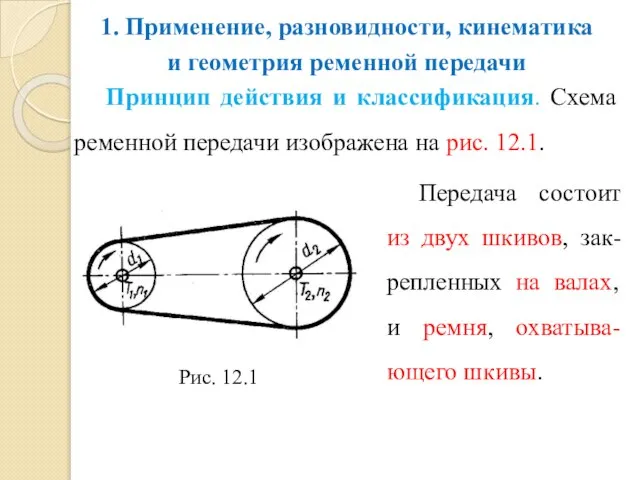

- 2. 1. Применение, разновидности, кинематика и геометрия ременной передачи Принцип действия и классификация. Схема ременной передачи изображена

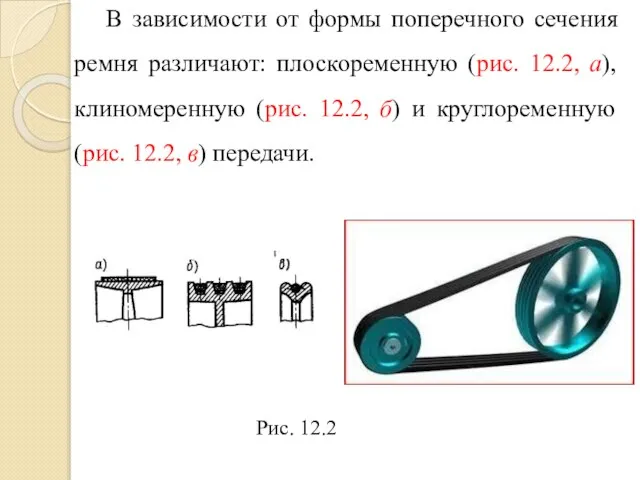

- 3. В зависимости от формы поперечного сечения ремня различают: плоскоременную (рис. 12.2, а), клиномеренную (рис. 12.2, б)

- 4. Рис. 12.3

- 5. Рис. 12.4

- 6. По сравнению с другими типами передач рем-енная обладает рядом особенностей, которые определяют целесообразность ее применения. Для

- 7. − плавность и бесшумность работы, обуслов-ленные эластичностью ремня и позволяющие работать при высоких скоростях; − предохранение

- 8. Основными недостатками ременной пере-дачи являются: − повышенные габариты (для одинаковых условий диаметры шкивов примерно в пять

- 9. − низкая долговечность ремней (в пределах от 1000 до 5000 ч). Ременные передачи применяют преимущест-венно в

- 10. В современном машиностроении наибольшее распространение имеют клиновые ремни. Применение плоских ремней старой конс-трукции значительно сократилось. Плоские

- 11. 2. Основы расчета ременных передач Теоретические основы расчета являются общими для всех типов ремней. Критерии работоспособности

- 12. Кинематические параметры. Окружные скорости на шкивах Учитывая упругое скольжение ремня, можно записать v2 где ε −

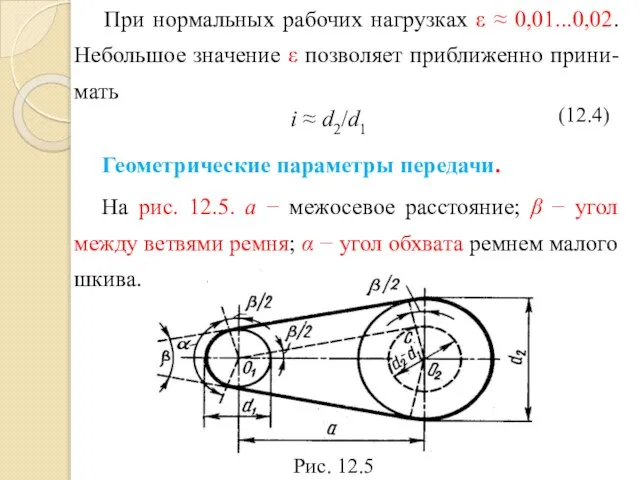

- 13. При нормальных рабочих нагрузках ε ≈ 0,01...0,02. Небольшое значение ε позволяет приближенно прини-мать Геометрические параметры передачи.

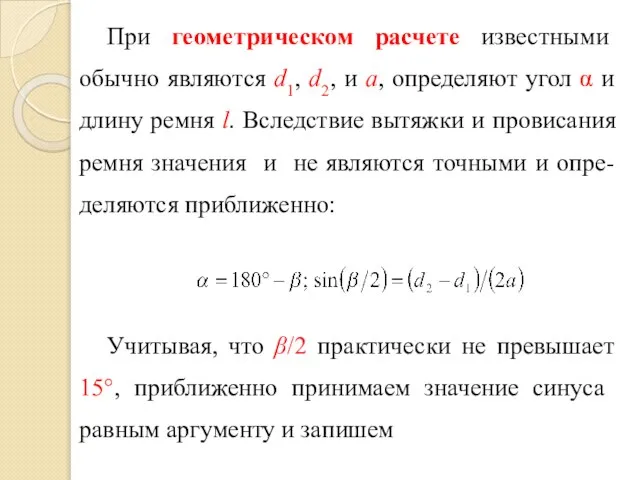

- 14. При геометрическом расчете известными обычно являются d1, d2, и a, определяют угол α и длину ремня

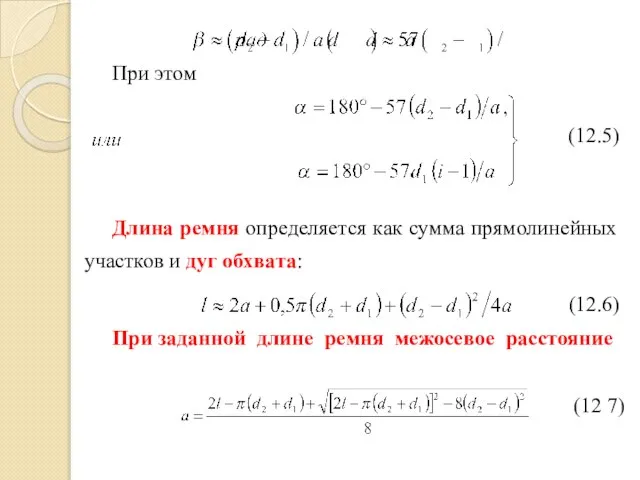

- 15. При этом Длина ремня определяется как сумма прямолинейных участков и дуг обхвата: При заданной длине ремня

- 16. 3. Силы и напряжения на ветвях ременной передачи Силы и силовые зависимости. На рис. 12.6 пока-зано

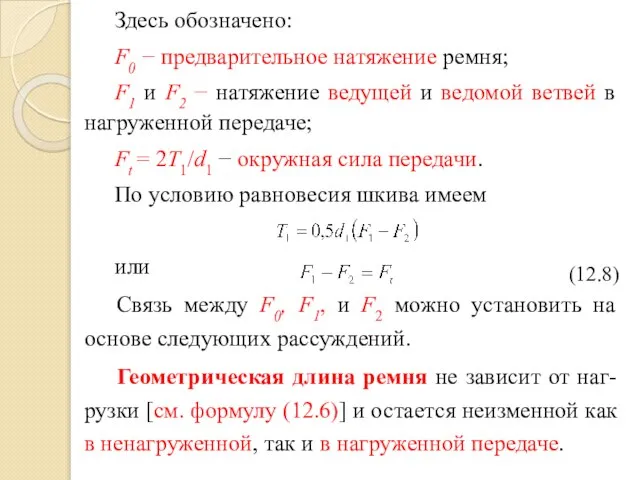

- 17. Здесь обозначено: F0 − предварительное натяжение ремня; F1 и F2 − натяжение ведущей и ведомой ветвей

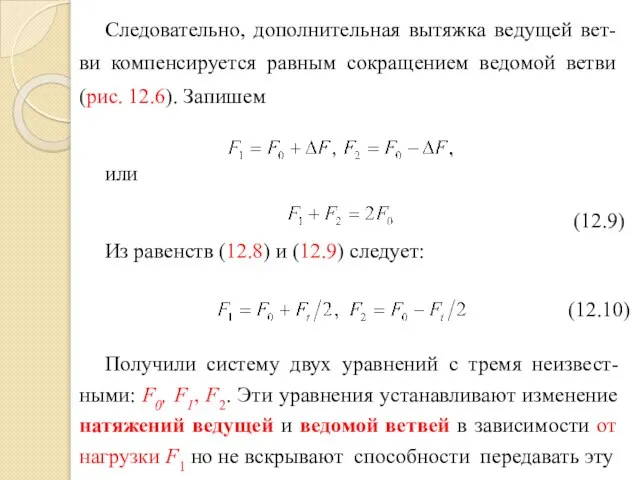

- 18. Следовательно, дополнительная вытяжка ведущей вет-ви компенсируется равным сокращением ведомой ветви (рис. 12.6). Запишем или Из равенств

- 19. нагрузку или тяговой способности передачи, которая связана со значением силы трения между ремнем и шкивом. Такая

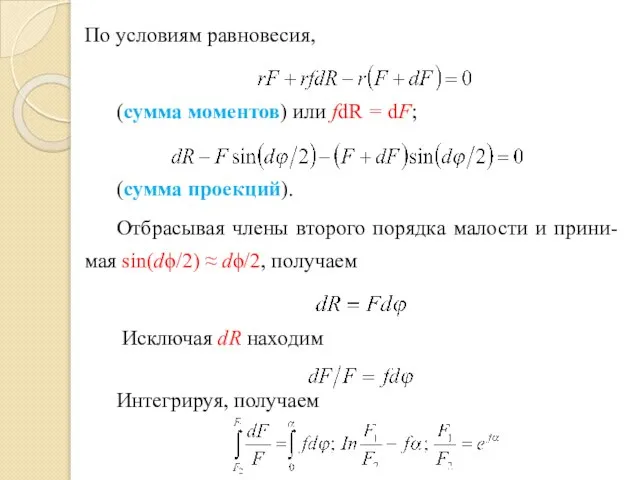

- 20. По условиям равновесия, (сумма моментов) или fdR = dF; (сумма проекций). Отбрасывая члены второго порядка малости

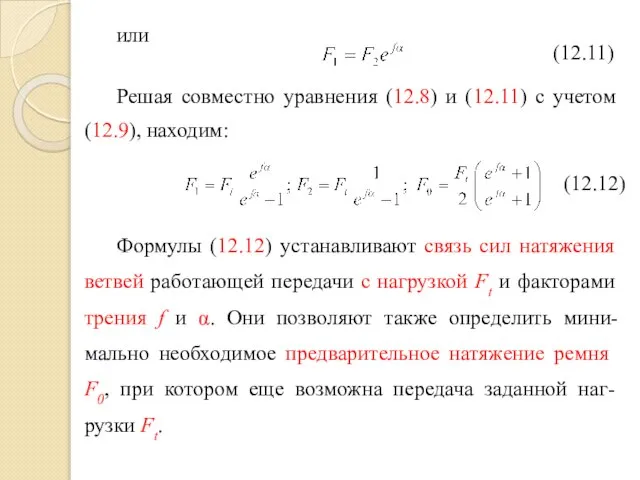

- 21. или Решая совместно уравнения (12.8) и (12.11) с учетом (12.9), находим: Формулы (12.12) устанавливают связь сил

- 22. Если то начнется буксование ремня. Нетрудно установить [см. формулу (12.12)], что увеличение значений f и α

- 23. Напряжения в ремне. Наибольшие напряжения создаются в ведущей ветви ремня. Они складываю-тся из σ1, σv и

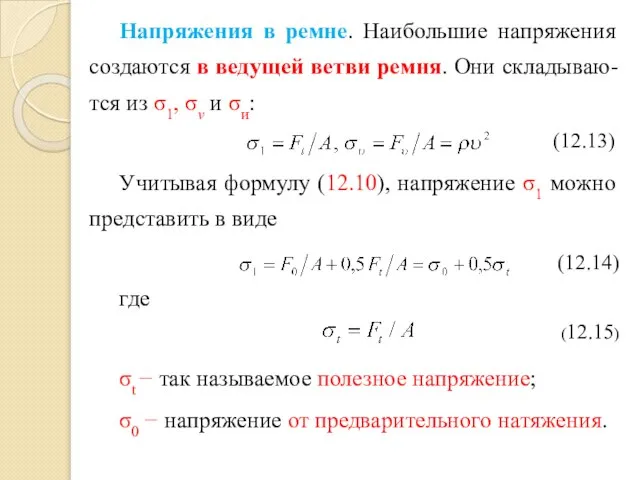

- 24. Согласно формуле (12.8), полезное напряжение можно представить как разность напряжений вед-ущей и ведомой ветвей: σt =

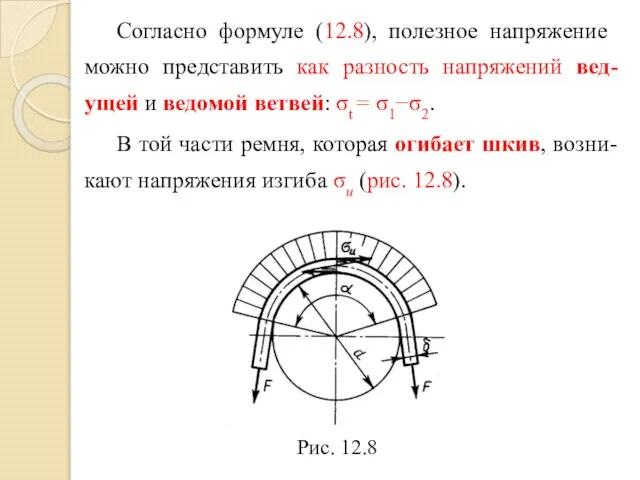

- 25. По закону Гука, где ε − относительное удлинение, Е − модуль упругос-ти. Значение ε найдем, рассматривая

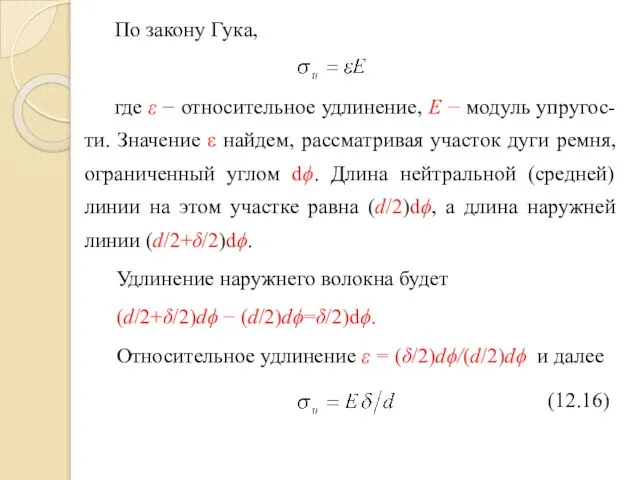

- 26. Формула (12.16) позволяет отметить, что основ-ным фактором, определяющим значение напряжений изгиба, является отношение толщины ремня к

- 27. Влияние отдельных составляющих суммарного напряжения на тяговую способность передачи и долговечность ремня. Тяговая способность передачи характеризуется

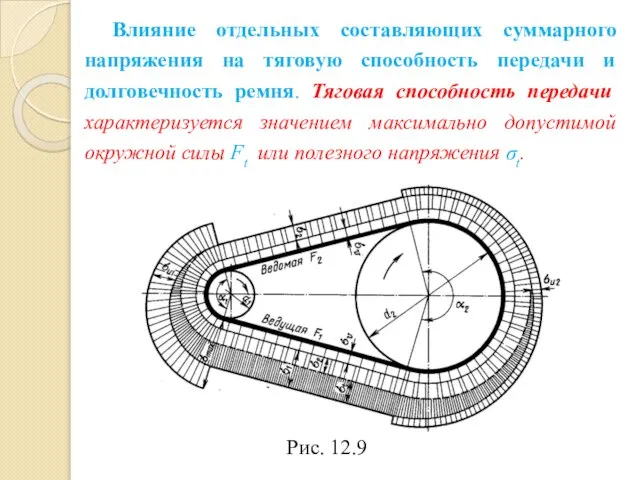

- 28. Учитывая формулу (12.12), нетрудно убедиться, что допустимое по условию отсутствия буксования σt возра-стает с увеличением напряжения

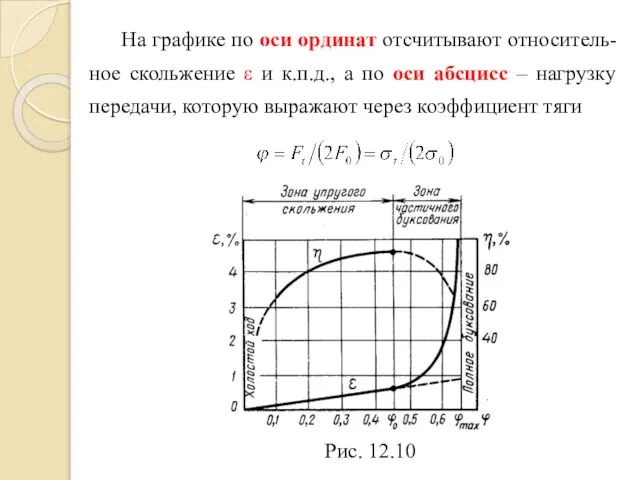

- 29. На графике по оси ординат отсчитывают относитель-ное скольжение ε и к.п.д., а по оси абсцисс –

- 30. Коэффициент тяги ϕ позволяет судить о том, какая часть предварительного натяжения ремня F0 используется полезно для

- 31. Дальнейшее увеличение нагрузки приводит к частичному, а затем и полному буксованию. В зоне ϕ0…ϕmax наблюдается как

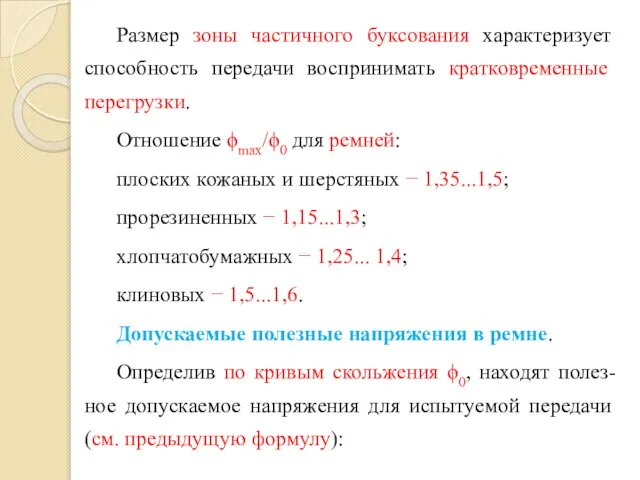

- 32. Размер зоны частичного буксования характеризует способность передачи воспринимать кратковременные перегрузки. Отношение ϕmax/ϕ0 для ремней: плоских кожаных

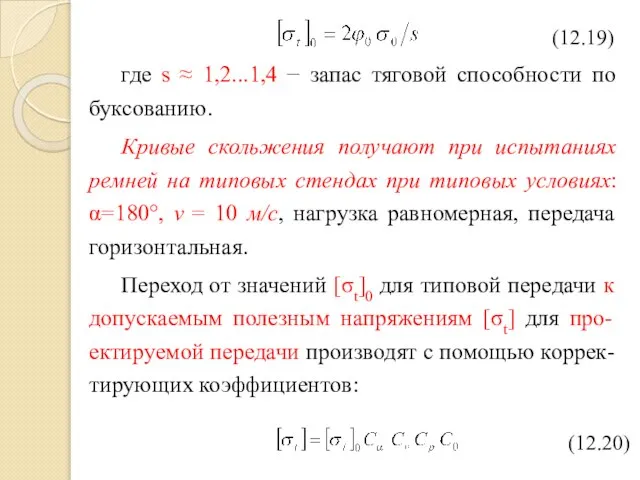

- 33. где s ≈ 1,2...1,4 − запас тяговой способности по буксованию. Кривые скольжения получают при испытаниях ремней

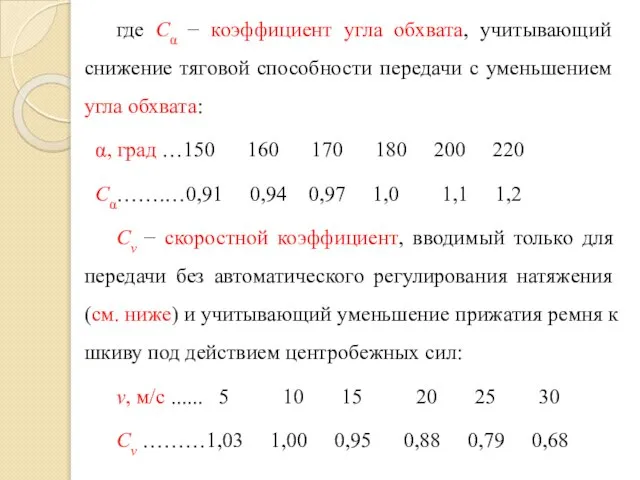

- 34. где Cα − коэффициент угла обхвата, учитывающий снижение тяговой способности передачи с уменьшением угла обхвата: α,

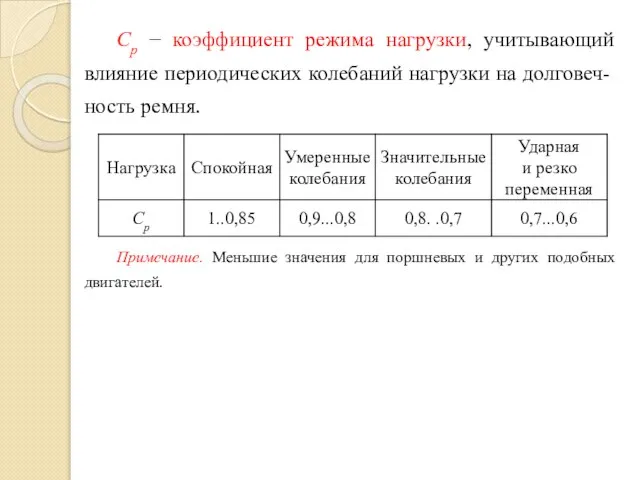

- 35. Ср − коэффициент режима нагрузки, учитывающий влияние периодических колебаний нагрузки на долговеч-ность ремня. Примечание. Меньшие значения

- 37. Скачать презентацию

![Если то начнется буксование ремня. Нетрудно установить [см. формулу (12.12)], что](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/602815/slide-21.jpg)

Электрический ток в металлах

Электрический ток в металлах Работа силы. Мощность. (10 класс)

Работа силы. Мощность. (10 класс) Вага тіла, що рухається з прискоренням

Вага тіла, що рухається з прискоренням Ядерная энергия: её сущность и использование в технике и технологиях

Ядерная энергия: её сущность и использование в технике и технологиях Динамика материальной точки

Динамика материальной точки Технологический процесс механической обработки детали редуктора трактора МТЗ-80

Технологический процесс механической обработки детали редуктора трактора МТЗ-80 Презентация Общие принципы и методы научного познания

Презентация Общие принципы и методы научного познания Фотографический процесс в лучевой диагностике

Фотографический процесс в лучевой диагностике Определение коэффициента внутреннего трения по методу Стокса

Определение коэффициента внутреннего трения по методу Стокса Защита от ионизирующих излучений

Защита от ионизирующих излучений Виды зубчатых передач

Виды зубчатых передач Что изучает физика. Междисциплинарные связи

Что изучает физика. Междисциплинарные связи Законы сохранения в механике

Законы сохранения в механике Введение в теорию конечных элементов

Введение в теорию конечных элементов Газовая турбина. Реактивные двигатели

Газовая турбина. Реактивные двигатели Солярис В прозрачный сосуд, наполовину заполненный насыщенным солевым раствором, аккуратно прилейте пресную воду так, чтобы об

Солярис В прозрачный сосуд, наполовину заполненный насыщенным солевым раствором, аккуратно прилейте пресную воду так, чтобы об Выталкивающая сила. Закон Архимеда

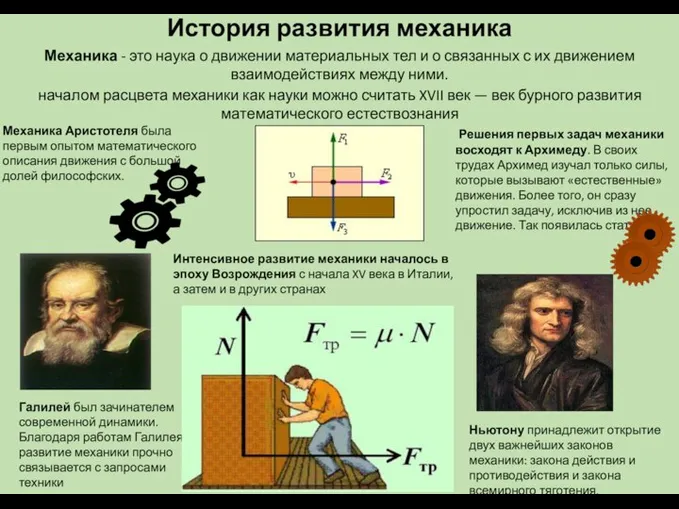

Выталкивающая сила. Закон Архимеда Механика - это наука о движении материальных тел и о связанных с их движением взаимодействиях между ними

Механика - это наука о движении материальных тел и о связанных с их движением взаимодействиях между ними Нагревание. Нагревание водяным паром

Нагревание. Нагревание водяным паром Механические колебания. Гармонические колебания. Дифференциальное уравнение гармонических колебаний материальной точки

Механические колебания. Гармонические колебания. Дифференциальное уравнение гармонических колебаний материальной точки Бавкун Татьяна Николаевна Бавкун Татьяна Николаевна учитель физики МБОУ «ОСОШ№3» г.Очер Пермский край

Бавкун Татьяна Николаевна Бавкун Татьяна Николаевна учитель физики МБОУ «ОСОШ№3» г.Очер Пермский край Безпека людини під час роботи з електричними приладами і пристроями Підготували: Учениці 9-А СЗШ №90 Зимницька Людмила Смолій

Безпека людини під час роботи з електричними приладами і пристроями Підготували: Учениці 9-А СЗШ №90 Зимницька Людмила Смолій Перенапряжения в трансформаторах

Перенапряжения в трансформаторах Оптикалық саулелер, спектрлер. Спектрлік анализ

Оптикалық саулелер, спектрлер. Спектрлік анализ Тема4-2 Деформационные барометры

Тема4-2 Деформационные барометры Презентация по физике "Основы термодинамики" - скачать

Презентация по физике "Основы термодинамики" - скачать  Электромагнетизм. Переменный ток

Электромагнетизм. Переменный ток Дифракция света на ультразвуке (акустооптическая дифракция)

Дифракция света на ультразвуке (акустооптическая дифракция)