Содержание

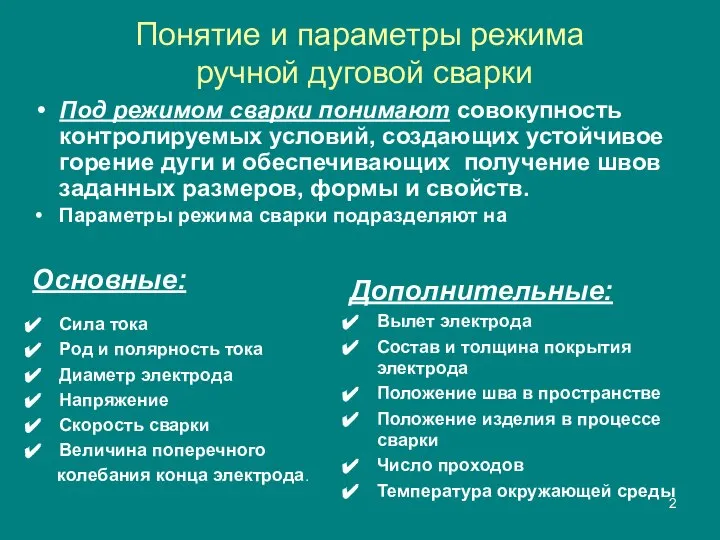

- 2. Понятие и параметры режима ручной дуговой сварки Дополнительные: Вылет электрода Состав и толщина покрытия электрода Положение

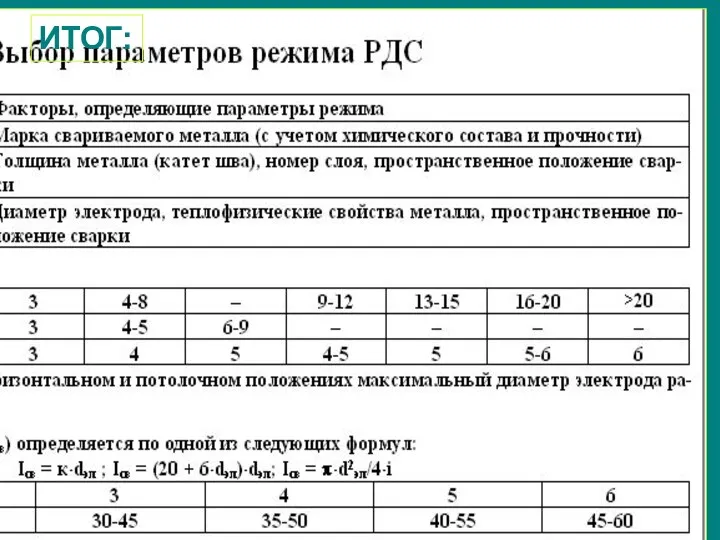

- 3. Определение режима сварки обычно начинают с выбора диаметра электрода, который назначают в зависимости от толщины листов

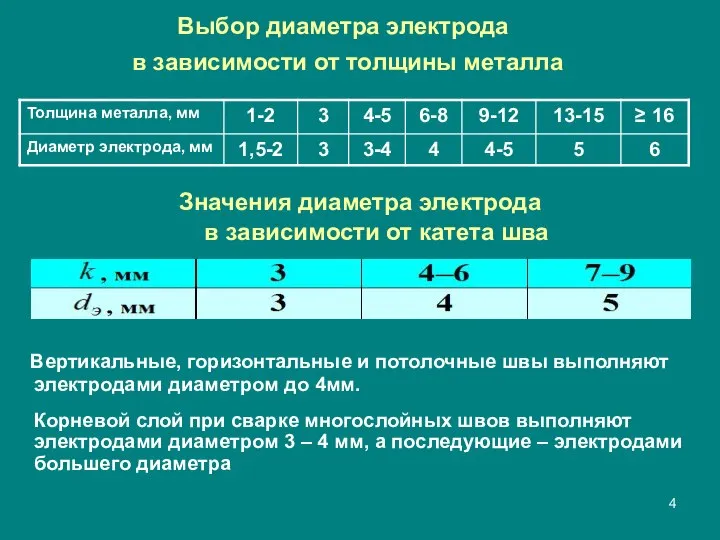

- 4. Выбор диаметра электрода в зависимости от толщины металла Значения диаметра электрода в зависимости от катета шва

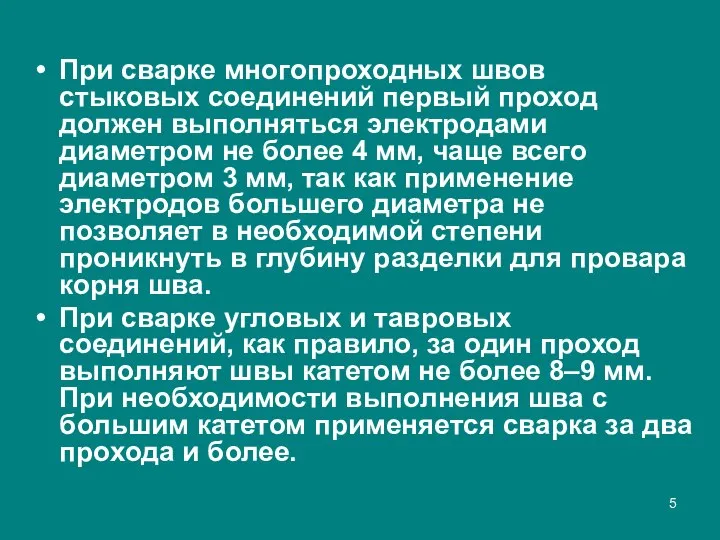

- 5. При сварке многопроходных швов стыковых соединений первый проход должен выполняться электродами диаметром не более 4 мм,

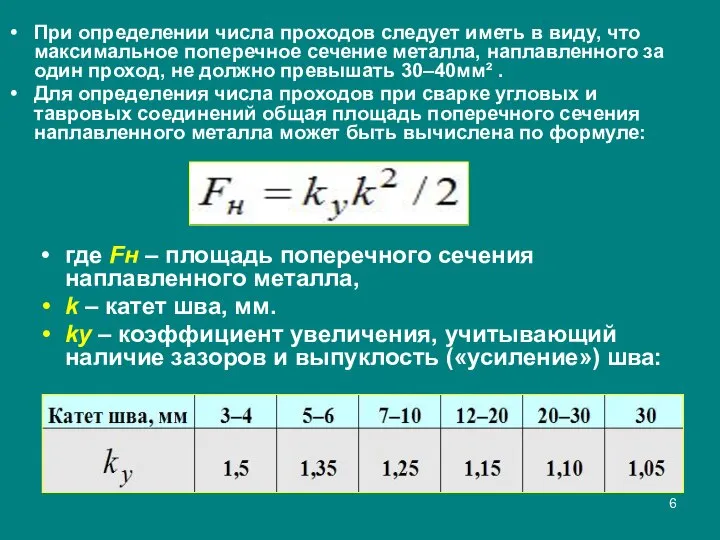

- 6. При определении числа проходов следует иметь в виду, что максимальное поперечное сечение металла, наплавленного за один

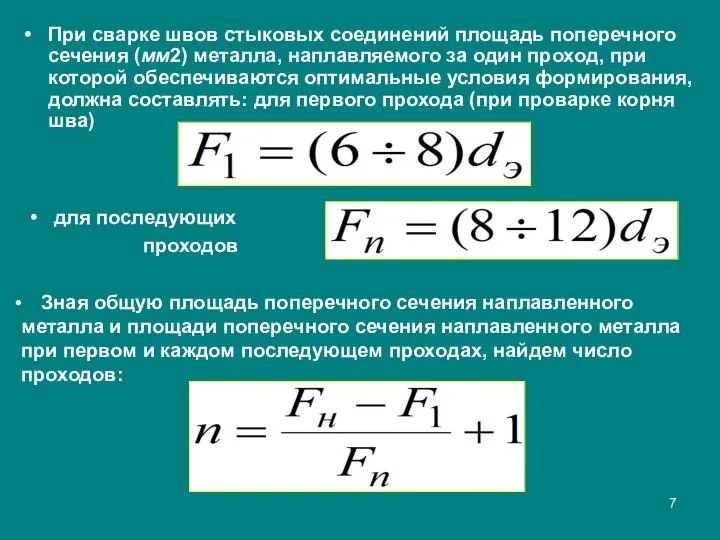

- 7. При сварке швов стыковых соединений площадь поперечного сечения (мм2) металла, наплавляемого за один проход, при которой

- 8. Площадь поперечного сечения наплавленного металла в шве можно определять по графикам в зависимости от типа соединения

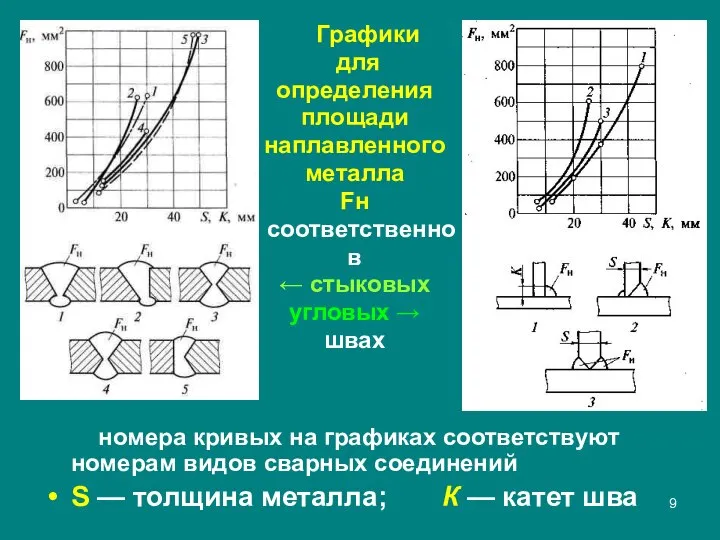

- 9. Графики для определения площади наплавленного металла Fн соответственно в ← стыковых угловых → швах номера кривых

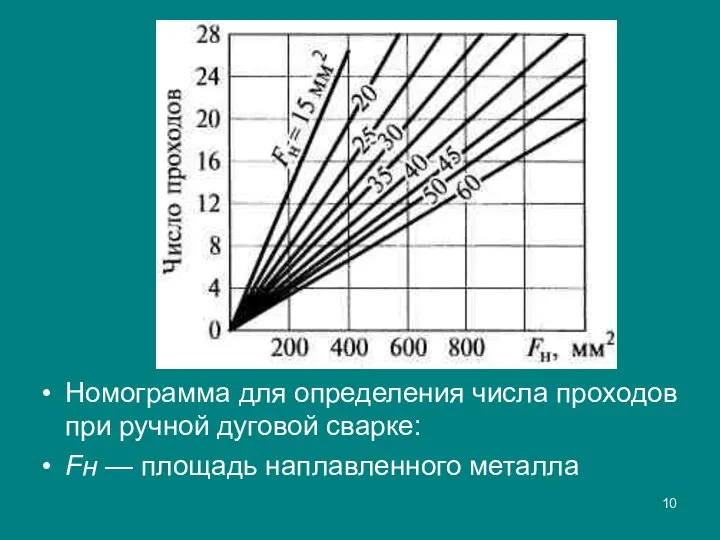

- 10. Номограмма для определения числа проходов при ручной дуговой сварке: Fн — площадь наплавленного металла

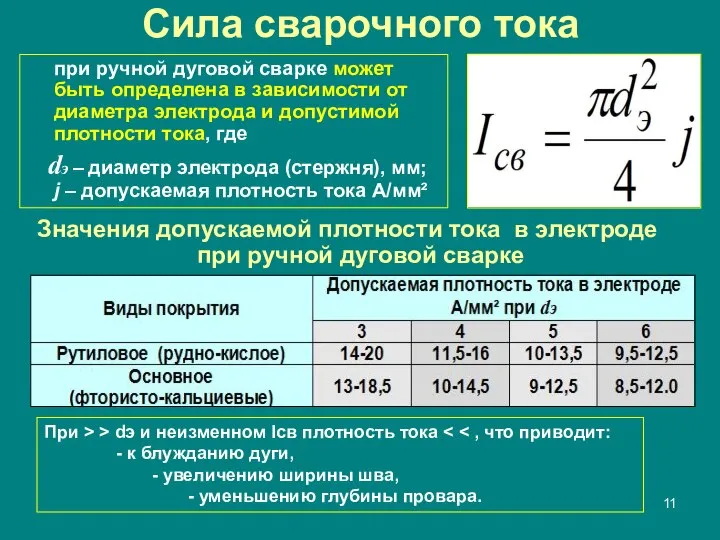

- 11. Сила сварочного тока при ручной дуговой сварке может быть определена в зависимости от диаметра электрода и

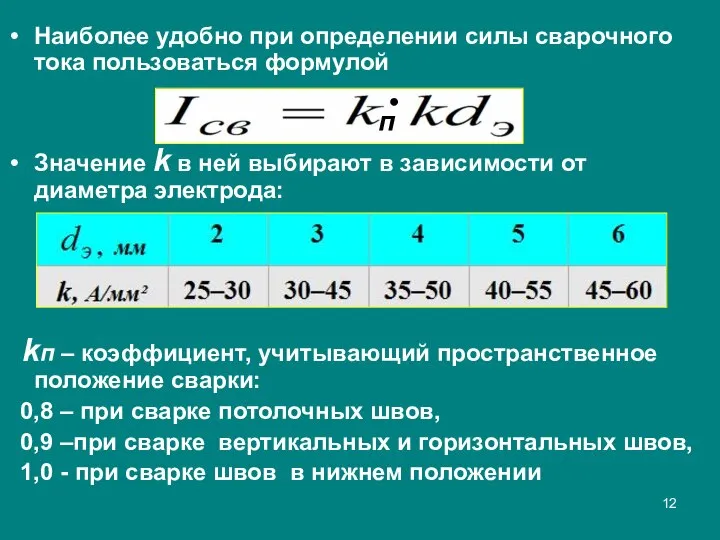

- 12. Наиболее удобно при определении силы сварочного тока пользоваться формулой Значение k в ней выбирают в зависимости

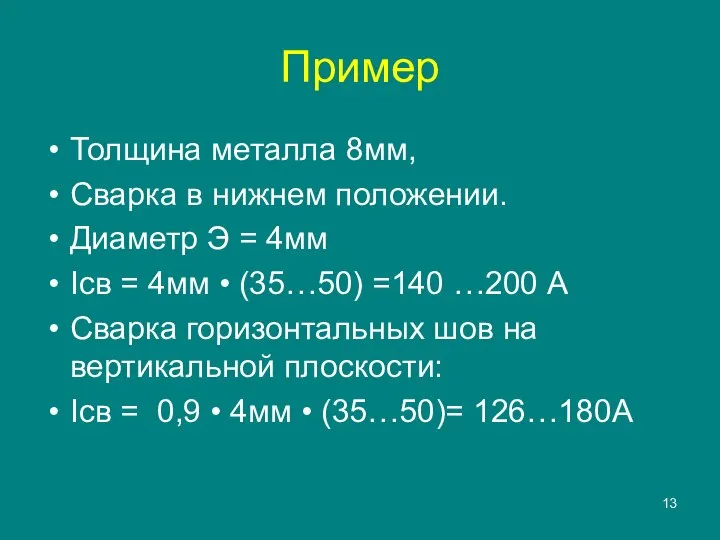

- 13. Пример Толщина металла 8мм, Сварка в нижнем положении. Диаметр Э = 4мм Iсв = 4мм •

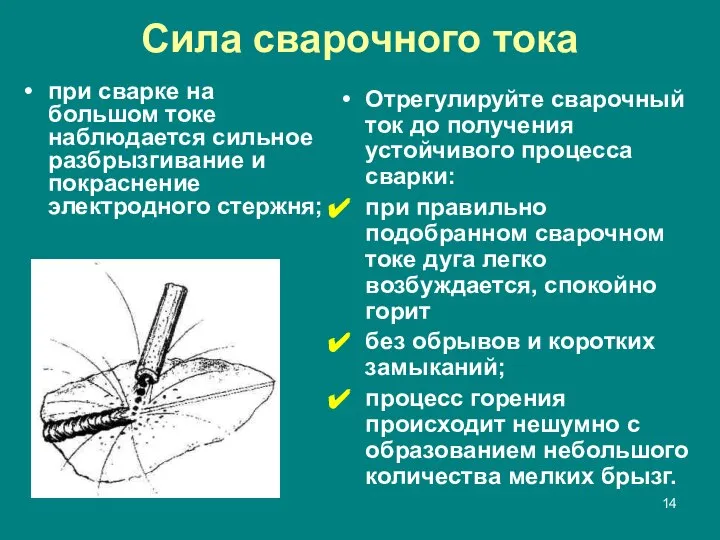

- 14. Сила сварочного тока при сварке на большом токе наблюдается сильное разбрызгивание и покраснение электродного стержня; Отрегулируйте

- 15. ИЛИ Выбор силы сварочного тока:

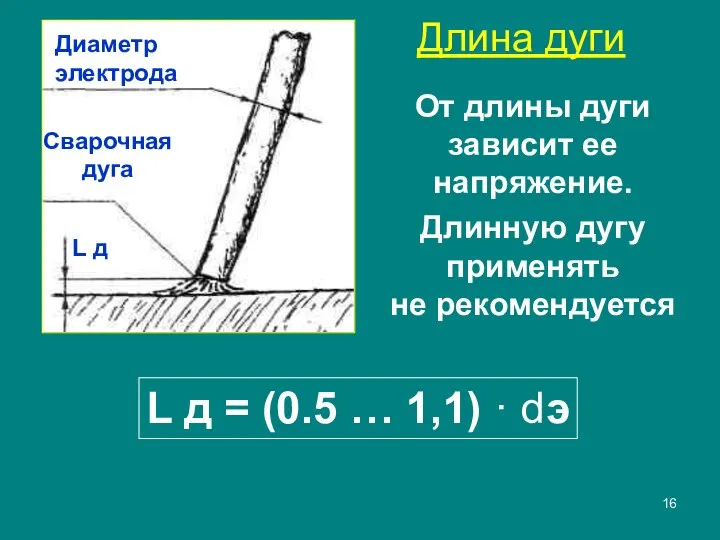

- 16. Длина дуги L д L д = (0.5 … 1,1) · dэ

- 17. Выбор рода и полярности тока

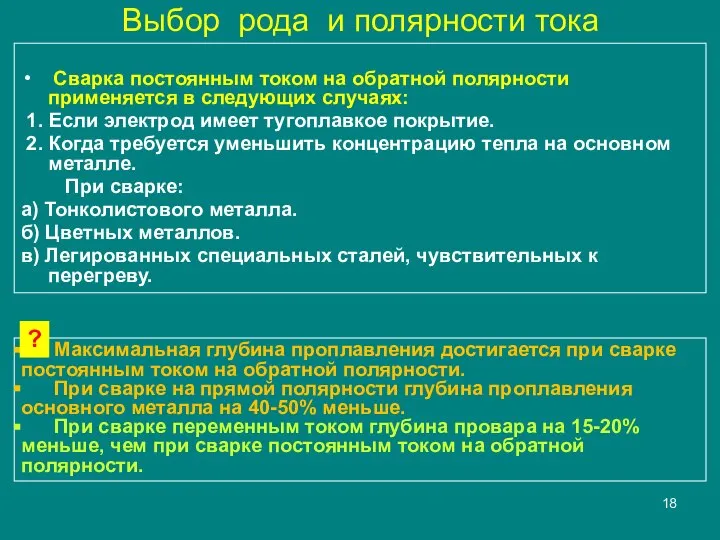

- 18. Выбор рода и полярности тока Сварка постоянным током на обратной полярности применяется в следующих случаях: 1.

- 19. Влияние сварочного тока, напряжения дуги и скорости сварки на форму и размер шва Напряжение дуги при

- 20. Скорость сварки : Сварочная ванна должна быть заполнен электродным металлом с небольшим возвышением над кромками с

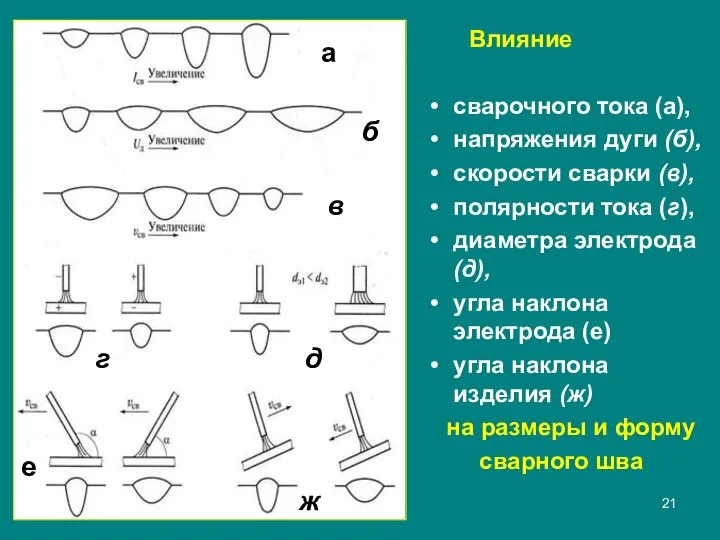

- 21. Влияние сварочного тока (а), напряжения дуги (б), скорости сварки (в), полярности тока (г), диаметра электрода (д),

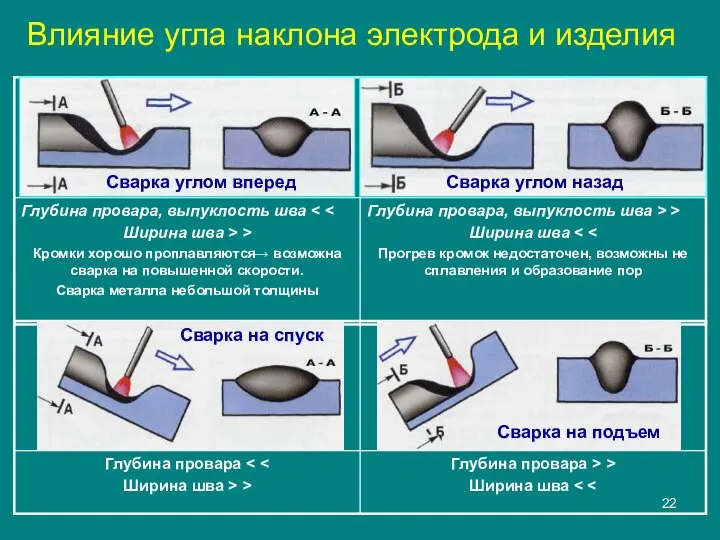

- 22. Влияние угла наклона электрода и изделия Сварка на спуск Сварка на подъем Сварка углом вперед Сварка

- 23. Ориентировочные режимы сварки конструкционных низколегированных сталей

- 24. ИТОГ:

- 26. Скачать презентацию

Квазиравновесный конденсат поляритонов в GaAs микрорезонаторах в магнитном поле

Квазиравновесный конденсат поляритонов в GaAs микрорезонаторах в магнитном поле Опыт проведения тепловизионных обследований

Опыт проведения тепловизионных обследований Становление механики © В.Е. Фрадкин, СПб АППО, 2006

Становление механики © В.Е. Фрадкин, СПб АППО, 2006 Элекромагнитная индукция

Элекромагнитная индукция Температура и её измерение

Температура и её измерение  Сопутствующие явления. Диффузия

Сопутствующие явления. Диффузия Тема: Расчет разветвленной магнитной цепи

Тема: Расчет разветвленной магнитной цепи Пример использования метода преобразования сложнозамкнутых электрических сетей в токах

Пример использования метода преобразования сложнозамкнутых электрических сетей в токах О рентгеновском излучении радиопульсаров

О рентгеновском излучении радиопульсаров Закон всемирного тяготения. Ускорение свободного падения на Земле и других планетах

Закон всемирного тяготения. Ускорение свободного падения на Земле и других планетах Движение тел под действием нескольких сил

Движение тел под действием нескольких сил Задняя подвеска автомобиля Volkswagen Golf 5

Задняя подвеска автомобиля Volkswagen Golf 5 Определение расстояния до недоступной точки

Определение расстояния до недоступной точки Сила трения

Сила трения Закат как физическое явление

Закат как физическое явление Техническая механика

Техническая механика Презентация по физике "Движение заряженных частиц в электрическом и магнитном полях" - скачать

Презентация по физике "Движение заряженных частиц в электрическом и магнитном полях" - скачать  Молекулярная физика. Основы термодинамики

Молекулярная физика. Основы термодинамики Кристаллы. Образование кристаллов

Кристаллы. Образование кристаллов Магнетизм. Магнитное поле

Магнетизм. Магнитное поле Графіки залежності кінематичних величин від часу для рівноприскореного прямолінійного руху

Графіки залежності кінематичних величин від часу для рівноприскореного прямолінійного руху Работа электрического поля. Разность потенциалов (напряжение)

Работа электрического поля. Разность потенциалов (напряжение) Нобелевские лауреаты в области физики. 7 класс

Нобелевские лауреаты в области физики. 7 класс Уравнение равномерного прямолинейного движения

Уравнение равномерного прямолинейного движения Презентация по физике "Инерция (физика 7 класс)" - скачать бесплатно

Презентация по физике "Инерция (физика 7 класс)" - скачать бесплатно Масса тела

Масса тела Кинематика точки. Способы задания движения. Уравнения движения. Траектория. Закон движения точки

Кинематика точки. Способы задания движения. Уравнения движения. Траектория. Закон движения точки Рабочий цикл четырехтактного двигателя внутреннего сгорания

Рабочий цикл четырехтактного двигателя внутреннего сгорания