Содержание

- 2. Процессы массообмена Процессами массообмена называют такие процессы, в которых основную роль играет перенос вещества из одной

- 3. Массопередача Процесс перехода вещества (или нескольких веществ) из одной фазы в другую в направлении достижения равновесия

- 4. Основное уравнение массопередачи Основным кинетическим уравнением массообменных процессов является уравнение массопередачи, которое основано на общих кинетических

- 5. Классификация массообменных процессов В дальнейшем при анализе массообменных процессов будем исходить из условия состояния границы контакта

- 6. Типы процессов массообмена Абсорбция Перегонка Экстракция Адсорбция Сушка Кристаллизация Десорбция Ректификация

- 7. Абсорбция и Десорбция Абсорбция - избирательное поглощение газов или паров жидким поглотителем. Этот процесс представляет собой

- 8. Перегонка Перегонка - разделение исходной смеси на чистые компоненты за счет кипения. Этот процесс представляет собой

- 9. Экстракция Экстракция - избирательное поглощение из жидкой смеси или твердых веществ жидкости жидким поглотителем. Этот процесс

- 10. Адсорбция Адсорбция - избирательное поглощение газов, паров или растворенных в жидкости веществ твердым поглотителем, способным поглощать

- 11. Сушка Сушка -удаление влаги из твердого материала с помощью сушильного аппарата. Этот процесс представляет собой переход

- 12. Методы введения сушки Конвективная сушка – тепло к материалу подводят непосредственно к соприкосновению. Контактная сушка –

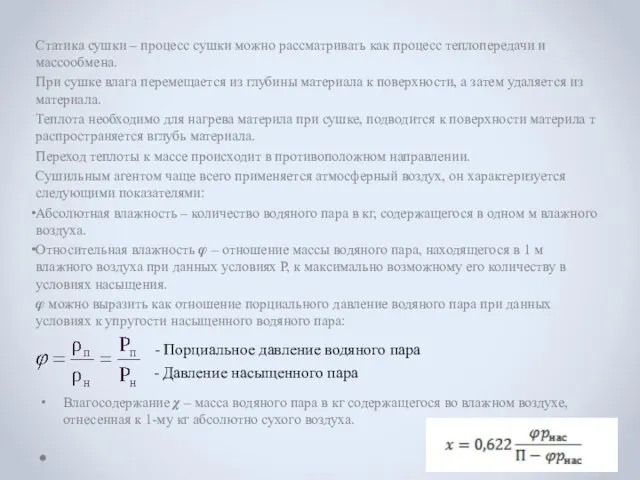

- 13. Статика сушки – процесс сушки можно рассматривать как процесс теплопередачи и массообмена. При сушке влага перемещается

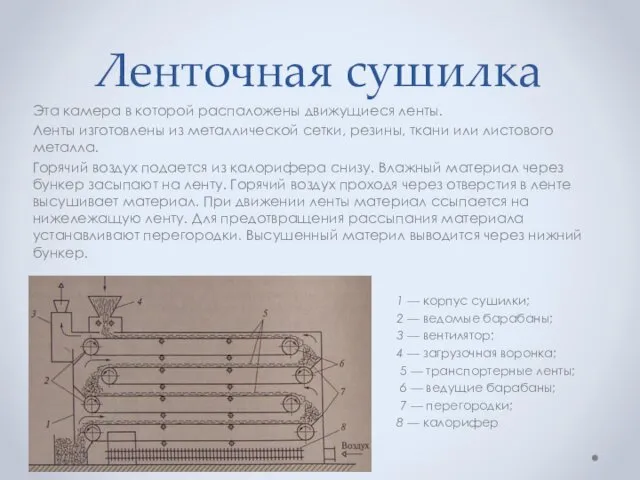

- 14. Ленточная сушилка Эта камера в которой распаложены движущиеся ленты. Ленты изготовлены из металлической сетки, резины, ткани

- 16. Кристаллизация Кристаллизация - выделение твердой фазы в виде кристаллов из растворов или расплавов. Этот процесс представляет

- 17. Цели процесса Температура Давление Перемешивание Внесение затравки Факторы влияющие на процессы Выделение твердой фазы из насыщенных

- 18. Методы введения процесса Кристаллизация при отводе тепла ( охлаждение, перемешивание, встряхивание, внесение затравки) Удаление части растворителя

- 19. Выпарной аппарат-кристаллизатор с подвесной нагревательной камерой и двумя работающими поочередно нутч-фильтрами для отделения кристаллов от маточного

- 20. Вальцовый кристаллизатор Вальцовые кристаллизаторы представляют собой горизонтальный вращающейся охлаждаемый изнутри металлический барабан 1 (рисунок 5). он

- 21. Барабанный кристаллизатор водяного охлаждения Одним из наиболее распространенных механических кристаллизаторов является барабанный вращающийся кристаллизатор с водяным

- 22. Ректификация Ректификация – процесс многократного испарения исходной смеси за счет разных температур кипения компонентов смеси. Процесс

- 23. На любой тарелке колонны происходит контакт между парами поднимающимися снизу колонны к жидкостью, стекающей на эту

- 24. Ректификационная колонна Колонна – это вертикальный цилиндрический аппарат, высота которого значительно больше по диаметру. Колонна состоит

- 26. Виды ректификационных колонн Есть 2 вида ректификационных колонн: 1-Тарельчатые – наз-т колонные аппараты, у которых внутренними

- 28. Скачать презентацию

Зародження періодичної системи елементів Менделєєва

Зародження періодичної системи елементів Менделєєва Презентация по Химии "Колообіг Оксигену, Нітрогену, Карбону в природі" - скачать смотреть бесплатно

Презентация по Химии "Колообіг Оксигену, Нітрогену, Карбону в природі" - скачать смотреть бесплатно Классификация топлива. Показатели качества топлива (Лекция 1)

Классификация топлива. Показатели качества топлива (Лекция 1) Состояние электронов в атоме

Состояние электронов в атоме Каменный уголь

Каменный уголь Металлы в природе, общие способы получения металлов

Металлы в природе, общие способы получения металлов Задачи на сплавы и смеси

Задачи на сплавы и смеси Laboratorní sklo a nářadí

Laboratorní sklo a nářadí Природні джерела вуглеводнів Підготувала: Савчук Ірина

Природні джерела вуглеводнів Підготувала: Савчук Ірина  Мыло. Синтетические моющие средства

Мыло. Синтетические моющие средства Алмази

Алмази  Тему «Соли». Нитрат серебра(I) AgNO3

Тему «Соли». Нитрат серебра(I) AgNO3 Хроматография. Физико-химические методы анализа биологических систем

Хроматография. Физико-химические методы анализа биологических систем Арены. Бензол

Арены. Бензол Классификация моторных масел

Классификация моторных масел Небезпечні хімічні речовини Підготувала: учениця 8 – А класу Кіровоградського НВК №34 Подколзіна Анна

Небезпечні хімічні речовини Підготувала: учениця 8 – А класу Кіровоградського НВК №34 Подколзіна Анна  Общая характеристика нефти и газа

Общая характеристика нефти и газа Chimie anorganica

Chimie anorganica Презентация по Химии "Шкода запаху гуми і її токсичність. Які хвороби характерні для працівників шинних заводів?" - скачать см

Презентация по Химии "Шкода запаху гуми і її токсичність. Які хвороби характерні для працівників шинних заводів?" - скачать см Тема урока: СЕРНАЯ КИСЛОТА И ЕЁ СВОЙСТВА

Тема урока: СЕРНАЯ КИСЛОТА И ЕЁ СВОЙСТВА Углеводы. Классификация углеводов. Явление мутаротации. (Лекция 4)

Углеводы. Классификация углеводов. Явление мутаротации. (Лекция 4) Степень окисления

Степень окисления Кислород- история открытия, роль в природе

Кислород- история открытия, роль в природе Химия ғажайыптары

Химия ғажайыптары Бүйрек зәр түзе отырып, қаннан шығатын бөлінділерді сүзетін

Бүйрек зәр түзе отырып, қаннан шығатын бөлінділерді сүзетін Хроматографические методы анализа

Хроматографические методы анализа Биологически важные химические элементы. Неорганические соединения

Биологически важные химические элементы. Неорганические соединения Аттестационная работа. Программа элективного курса «Исследовательская проектная деятельность при изучении химии»

Аттестационная работа. Программа элективного курса «Исследовательская проектная деятельность при изучении химии»