Содержание

- 2. План Технология Основные принципы Терминология

- 3. План Технологии печати Применение 3D-принтеры

- 4. технология 3D-печать или «аддитивное производство» – процесс создания цельных трехмерных объектов практически любой геометрической формы на

- 5. Хотя технология 3D-печати появилась еще в 80-х годах прошлого века, широкое коммерческое распространение 3D-принтеры получили только

- 6. Терминология Термин «аддитивное производство» подразумевает технологии по созданию объектов за счет нанесения последовательных слоев материала. Модели,

- 7. Основные принципы 3D-печатные модели 3D-модели создаются методом ручного компьютерного графического дизайна или за счет 3D-сканирования. Ручное

- 8. 3D-печать Во время печати принтер считывает 3D-печатный файл, содержащий данные трехмерной модели, и наносит последовательные слои

- 9. Типичная толщина слоя составляет 100мкм (250 DPI), хотя некоторые устройства вроде Objet Connex и 3D Systems

- 10. Традиционные производственные методы вроде литья под давлением могут обходиться дешевле при производстве крупных партий полимерных изделий,

- 11. Обработка Хотя разрешение принтеров вполне достаточно для большинства проектов, печать объектов со слегка превышенными измерениями и

- 12. Технология печати С конца 1970-х на свет появилось несколько методов 3D-печати. Первые принтеры отличались крупными габаритами,

- 13. Технологии печати Экструзионная печать Порошковая печать Ламинирование Фотополимеризация Проекционная стереолитография Методы печати

- 14. Экструзионная печать Порошковая печать Ламинирование Фотополимеризация Проекционная стереолитография Моделирование методом послойного наплавления (FDM/FFF) было разработано С.

- 15. Экструзионная печать Порошковая печать Ламинирование Фотополимеризация Проекционная стереолитография Одним из методов аддитивного производства является выборочное спекание

- 16. Экструзионная печать Порошковая печать Ламинирование Фотополимеризация Проекционная стереолитография Некоторые принтеры используют в качестве материала для построения

- 17. Экструзионная печать Порошковая печать Ламинирование Фотополимеризация Проекционная стереолитография Технология стереолитографии была запатентована Чарльзом Халлом в 1986

- 18. Экструзионная печать Порошковая печать Ламинирование Фотополимеризация Проекционная стереолитография Данный метод подразумевает разделение цифровой трехмерной модели на

- 19. 3D-принтеры Промышленное внедрение аддитивного производства идет высокими темпами. К примеру, совместная американо-израильская компания Stratasys поставляет установки

- 20. Применение Быстрое прототипирование: Промышленные 3D-принтеры используются для быстрого прототипирования и исследований с начала 1980-х. Как правило,

- 22. Скачать презентацию

Логические системы

Логические системы Выполнение курсовой работы по дисциплине Программирование на языке высокого уровня

Выполнение курсовой работы по дисциплине Программирование на языке высокого уровня Информация, данные, сообщения. Информационные процессы и системы. Роль информационных технологий в жизни современного человека

Информация, данные, сообщения. Информационные процессы и системы. Роль информационных технологий в жизни современного человека Электронная почта

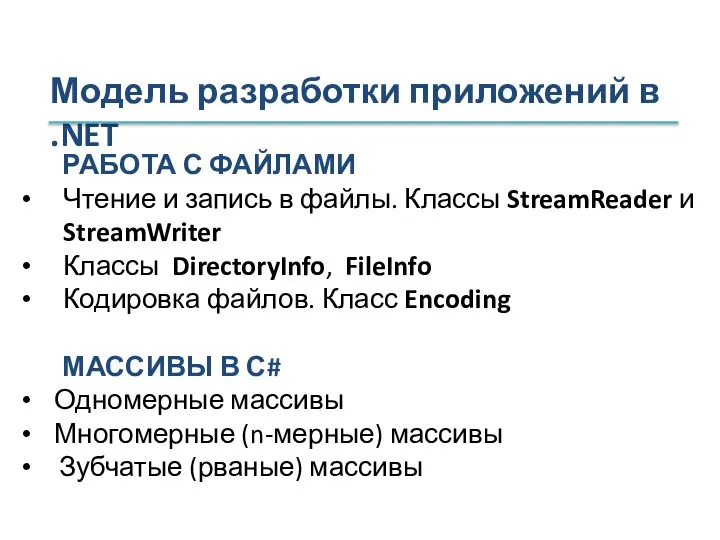

Электронная почта Модель разработки приложений в .net

Модель разработки приложений в .net Выделение объектов

Выделение объектов SQL для простых смертных

SQL для простых смертных Аттестационная работа. Использование ИКТ на уроках в начальных классах

Аттестационная работа. Использование ИКТ на уроках в начальных классах Устройства отображения информации Монитор, видеокарта

Устройства отображения информации Монитор, видеокарта  Оптимизация обновления информационной базы

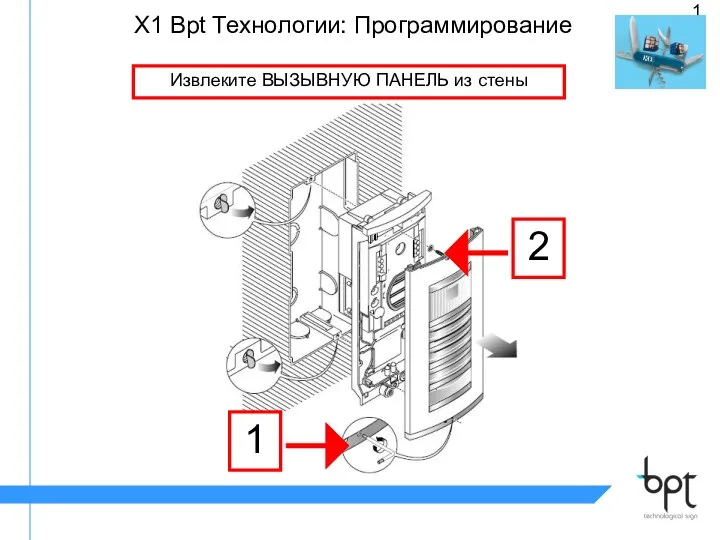

Оптимизация обновления информационной базы X1 Bpt Tехнологии: Программирование

X1 Bpt Tехнологии: Программирование  Программирование на языке высокого уровня Ю-1

Программирование на языке высокого уровня Ю-1 Цифровой планетарий в школе в обычных учебных классах. ОСӠ. Кубосвод

Цифровой планетарий в школе в обычных учебных классах. ОСӠ. Кубосвод Product overview

Product overview Всероссийский конкурс Библиотека. Продвижение.

Всероссийский конкурс Библиотека. Продвижение. Аддитивные технологии и 3D-моделирование в машиностроении

Аддитивные технологии и 3D-моделирование в машиностроении Тест: «Информатика 7 класс»

Тест: «Информатика 7 класс» Язык программирования Ruby

Язык программирования Ruby Word и Таблицы Цели урока. Работа с таблицами в текстовом редакторе. Вставка и форматирование таблицы. Примеры таблиц. Изменение

Word и Таблицы Цели урока. Работа с таблицами в текстовом редакторе. Вставка и форматирование таблицы. Примеры таблиц. Изменение  Порядок организации учебного процесса в ЭИОС

Порядок организации учебного процесса в ЭИОС Уход печатных СМИ в Интернет

Уход печатных СМИ в Интернет Виды угроз в цифровом пространстве

Виды угроз в цифровом пространстве Презентация "Возможности операционной системы Linux" - скачать презентации по Информатике

Презентация "Возможности операционной системы Linux" - скачать презентации по Информатике Глобальная компьютерная сеть Internet

Глобальная компьютерная сеть Internet Информатика 6 класс Алгоритмы и исполнители

Информатика 6 класс Алгоритмы и исполнители История развития компьютерной техники

История развития компьютерной техники Атаки изнутри системы

Атаки изнутри системы Основы компьютерной графики Программа обучения по курсу "Компьютерная графика в CorelDRAW и Photoshop"

Основы компьютерной графики Программа обучения по курсу "Компьютерная графика в CorelDRAW и Photoshop"