Содержание

- 2. ПРОИЗВОДСТВЕННАЯ СИСТЕМА «ОКОННЫЙ КОНТИНЕНТ»

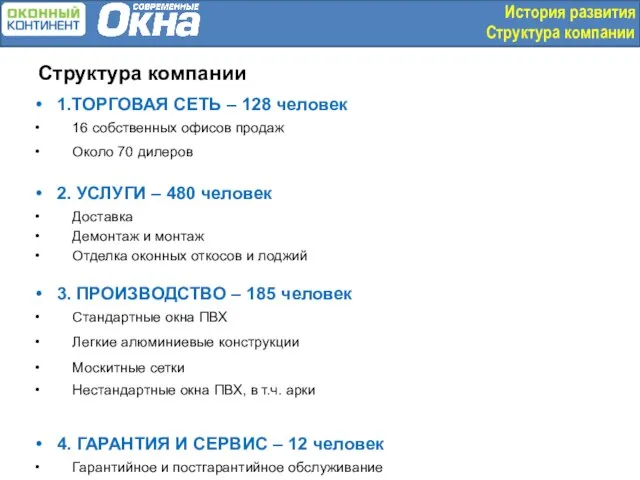

- 3. История развития Структура компании Структура компании 1.ТОРГОВАЯ СЕТЬ – 128 человек 16 собственных офисов продаж Около

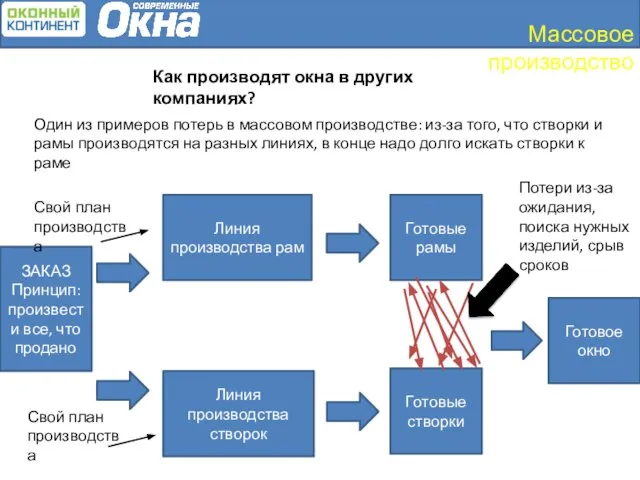

- 4. ЗАКАЗ Принцип: произвести все, что продано Линия производства рам Готовые створки Готовые рамы Линия производства створок

- 5. Как обычно построен производственный процесс При каждом цикле сборки окна, нужно к каждой раме найти ее

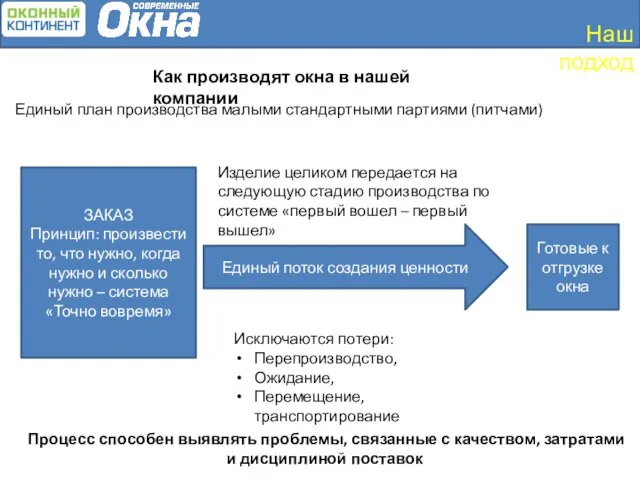

- 6. ЗАКАЗ Принцип: произвести то, что нужно, когда нужно и сколько нужно – система «Точно вовремя» Единый

- 7. Наш подход Почему мы стали строить поток именно так? Все начинается с философии

- 8. Наш подход Для любой компании выживание – основной вопрос Важно, чтобы каждый сотрудник понимал, какие усилия

- 9. Усилия, которые должна прикладывать производственная система, чтобы выжить, мы сформулировали в документе, который мы назвали миссией.

- 10. Способствовать общему росту компании «Оконный континент», добавляя ценность для потребителей Способствовать стабильности и благополучию членов команды

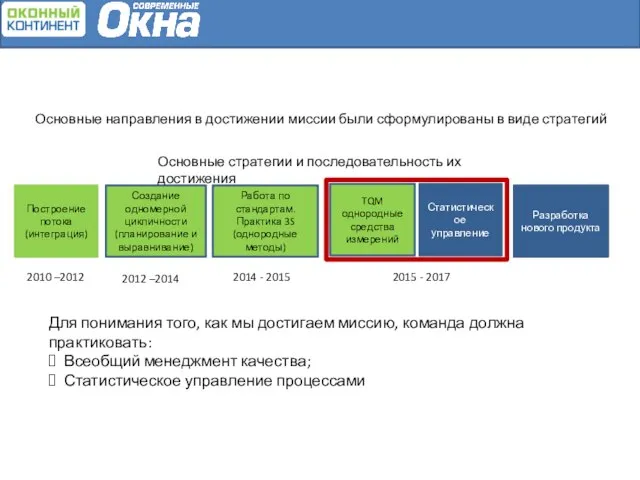

- 11. Построение потока (интеграция) Создание одномерной цикличности (планирование и выравнивание) Работа по стандартам. Практика 3S (однородные методы)

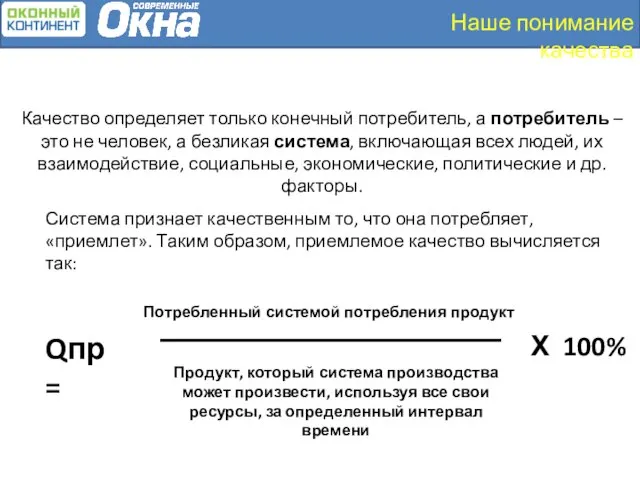

- 12. Качество определяет только конечный потребитель, а потребитель – это не человек, а безликая система, включающая всех

- 13. Система потребления Допустим, мы произвели 1000 окон, а продали только 200. Получается, что приемлемое качество 20%

- 14. За что нам платит Потребитель Потребитель платит за то, что для него ценно Если мы хотим

- 15. За что нам платит Потребитель Сколько мы обрабатываем заказ. Как мы комплектуем материалы. Как мы планируем

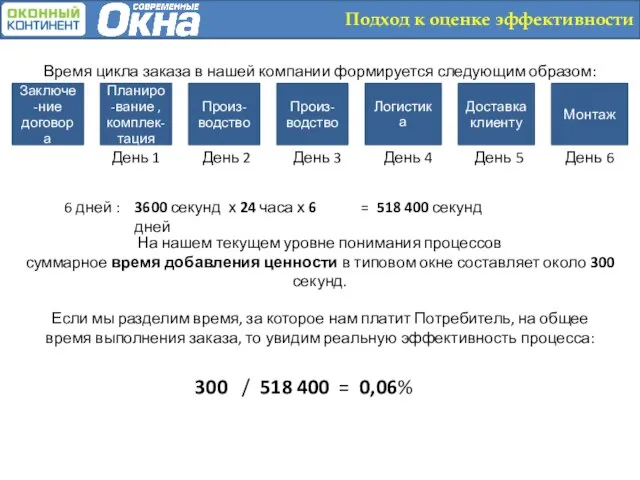

- 16. На нашем текущем уровне понимания процессов суммарное время добавления ценности в типовом окне составляет около 300

- 17. Система планирования и выравнивания

- 18. В 2015 году перешли на новую систему планирования производства и выравнивания Планирование и выравнивание нагрузки Определение

- 19. Для того чтобы удовлетворить Потребителя по дисциплине поставок на 3 линиях, мы должны уметь производить 660

- 20. У нас три производственных линии. Это значит, что на одной линии мы должны уметь производить 220

- 21. В нашем дне 40920 секунд рабочего времени, в которое не входят перерывы. Это чистое рабочее время

- 22. Если мы разделим доступное время 40920 секунд на 220 изделий, которые должны произвести, то получим время,

- 23. Это означает, что если линия будет выдавать изделие каждые 186 секунд, то за день мы успеем

- 24. На практике изделия различаются по сложности: Очень простое Нормальное Сложное Очень сложное Простое и произвести любое

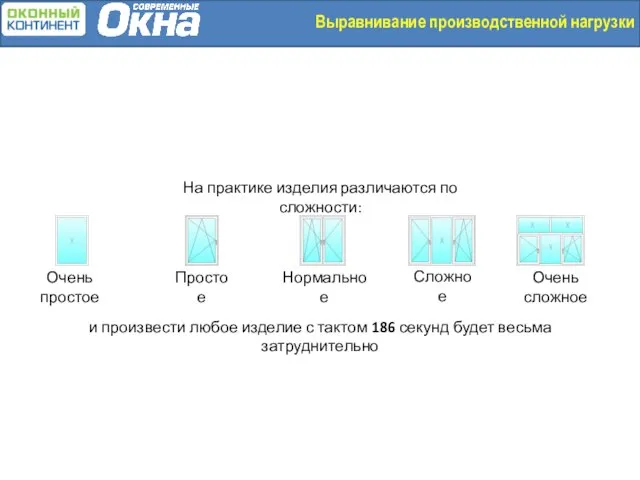

- 25. Если говорить более строгим языком, сложность изделия определяется количеством ресурсов, необходимых для его изготовления Очень простое

- 26. Под необходимыми ресурсами мы можем понимать материалы, число операций, количество операторов, участвующих в изготовлении данного окна

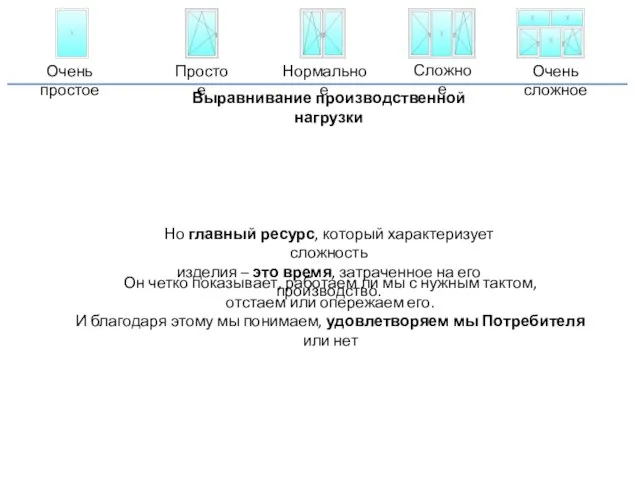

- 27. Но главный ресурс, который характеризует сложность изделия – это время, затраченное на его производство. Очень простое

- 28. Условия для расчета времени производства изделий: Поток единичных изделий – нет запасов Изделием считается то, чем

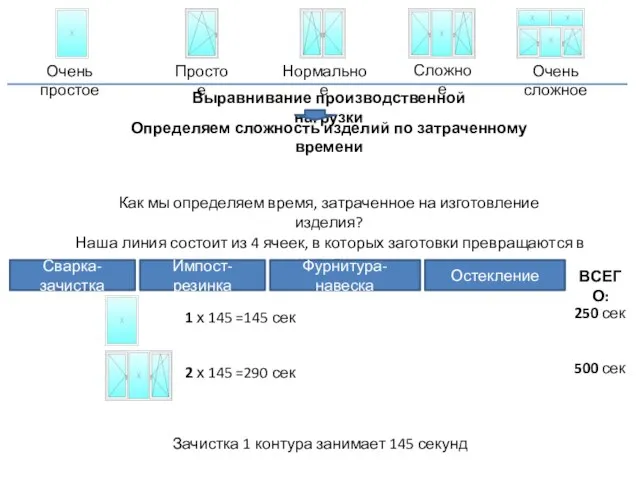

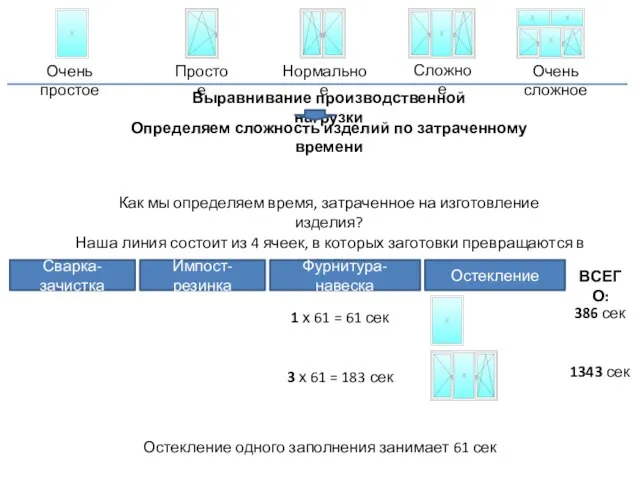

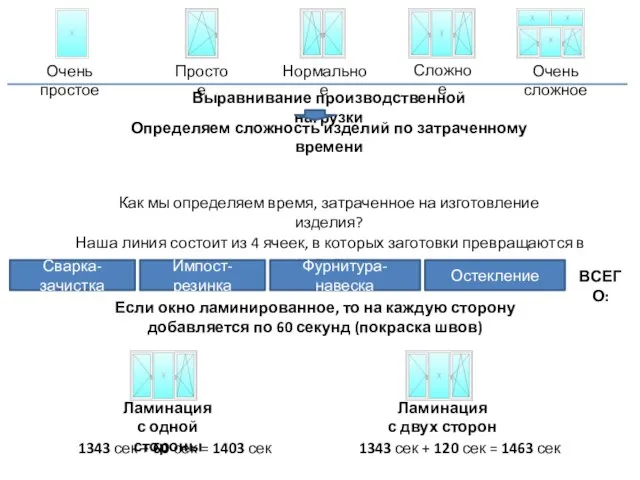

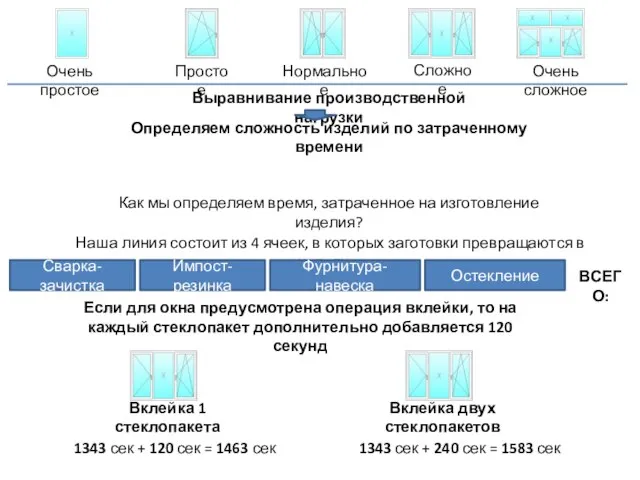

- 29. Как мы определяем время, затраченное на изготовление изделия? Очень простое Нормальное Сложное Очень сложное Простое Выравнивание

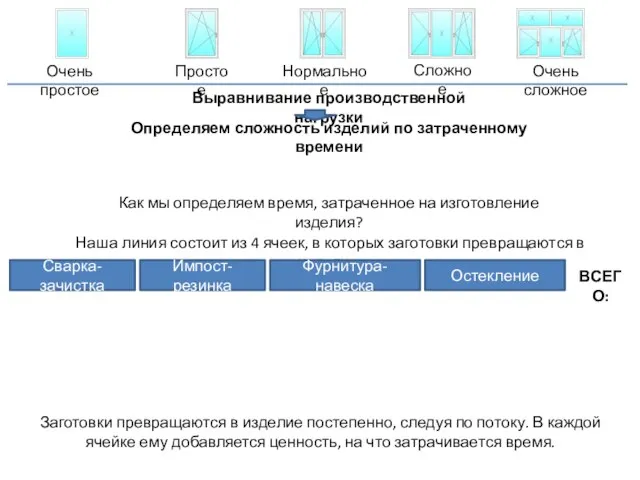

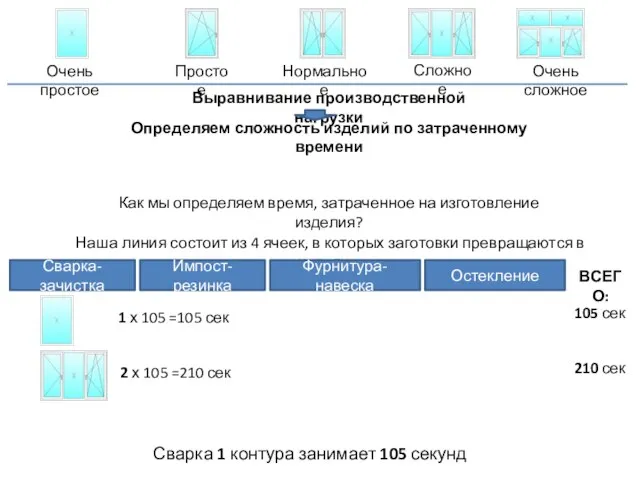

- 30. Как мы определяем время, затраченное на изготовление изделия? Очень простое Нормальное Сложное Очень сложное Простое Выравнивание

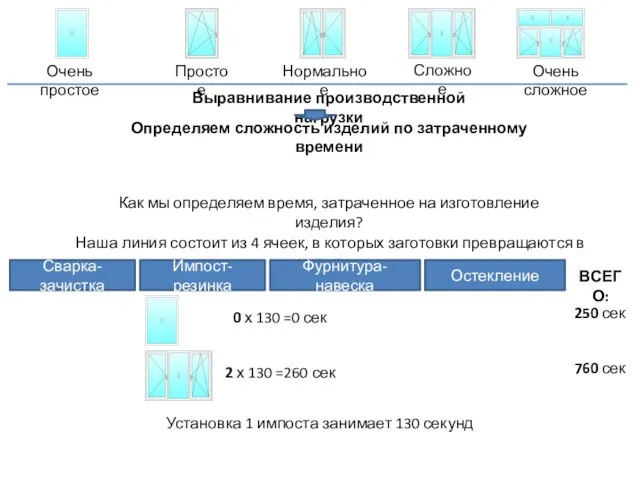

- 31. Как мы определяем время, затраченное на изготовление изделия? Очень простое Нормальное Сложное Очень сложное Простое Выравнивание

- 32. Как мы определяем время, затраченное на изготовление изделия? Очень простое Нормальное Сложное Очень сложное Простое Выравнивание

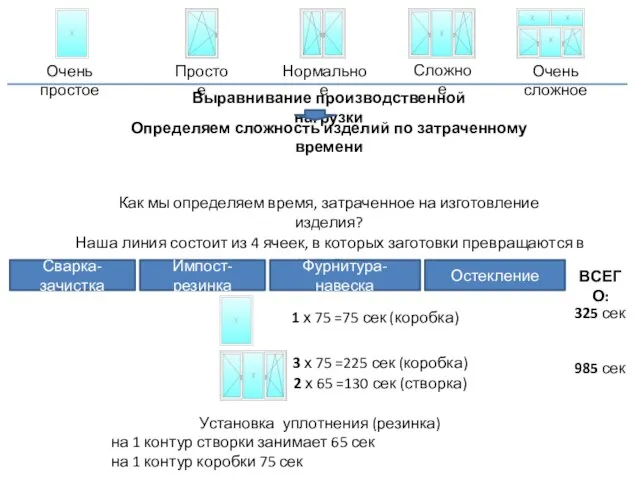

- 33. Как мы определяем время, затраченное на изготовление изделия? Очень простое Нормальное Сложное Очень сложное Простое Выравнивание

- 34. Как мы определяем время, затраченное на изготовление изделия? Очень простое Нормальное Сложное Очень сложное Простое Выравнивание

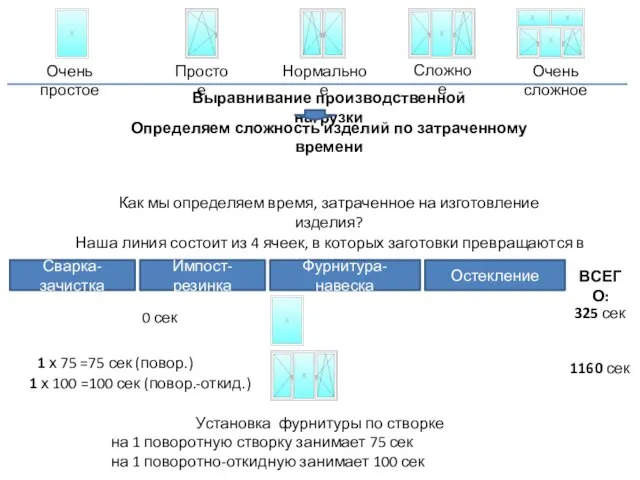

- 35. Как мы определяем время, затраченное на изготовление изделия? Очень простое Нормальное Сложное Очень сложное Простое Выравнивание

- 36. Как мы определяем время, затраченное на изготовление изделия? Очень простое Нормальное Сложное Очень сложное Простое Выравнивание

- 37. Как мы определяем время, затраченное на изготовление изделия? Очень простое Нормальное Сложное Очень сложное Простое Выравнивание

- 38. Таким образом, можно вычислить относительную сложность любого изделия: Очень простое Нормальное Сложное Очень сложное Простое Выравнивание

- 39. Что нам дают эти цифры? Очень простое Нормальное Сложное Очень сложное Простое Выравнивание производственной нагрузки Определяем

- 40. Очень простое Нормальное Сложное Очень сложное Простое Выравнивание производственной нагрузки Определяем сложность изделий по затраченному времени

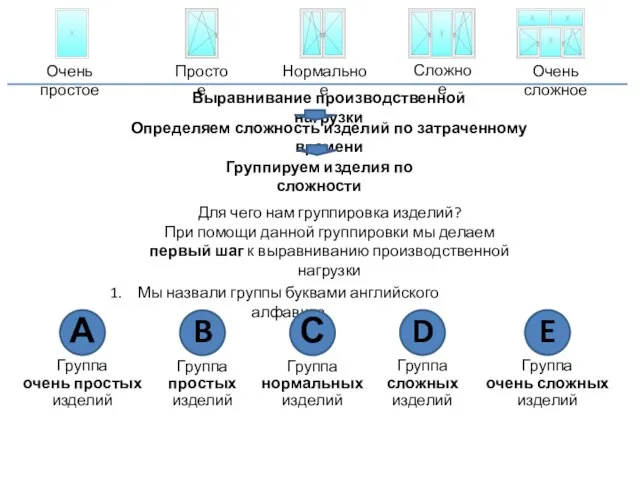

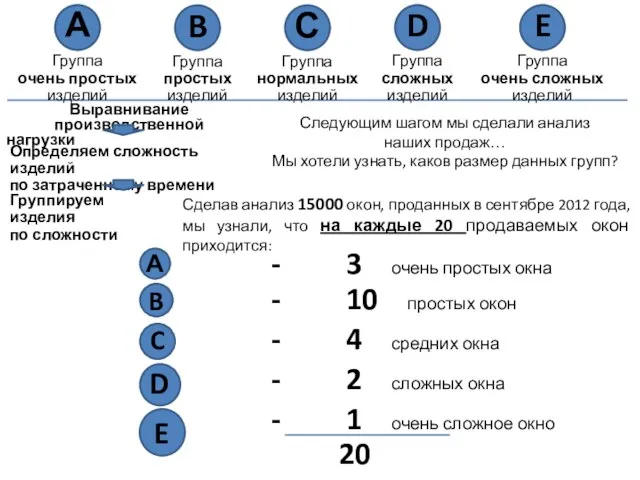

- 41. Выравнивание производственной нагрузки Определяем сложность изделий по затраченному времени Группируем изделия по сложности Следующим шагом мы

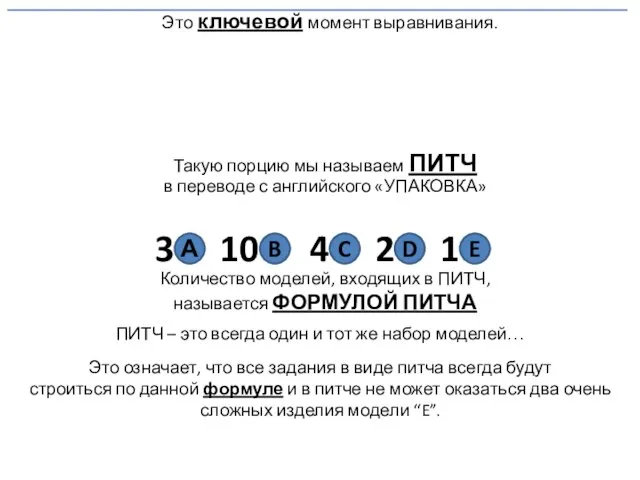

- 42. Это ключевой момент выравнивания.

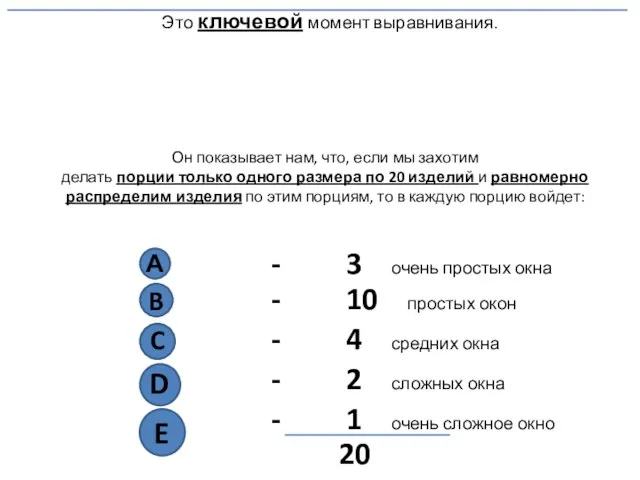

- 43. Это ключевой момент выравнивания. - 3 очень простых окна - 10 простых окон - 4 средних

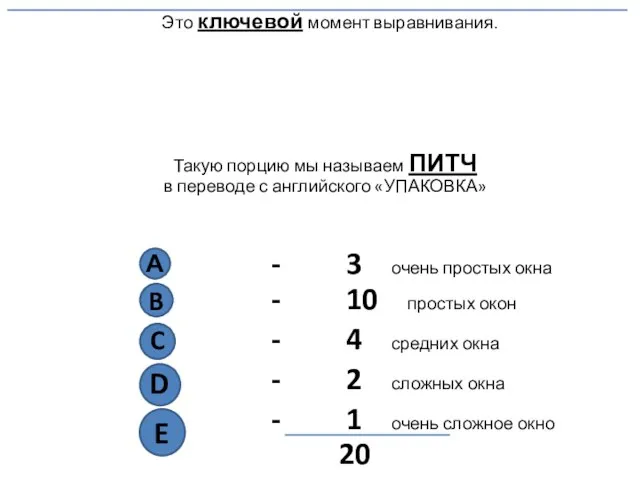

- 44. Это ключевой момент выравнивания. - 3 очень простых окна - 10 простых окон - 4 средних

- 45. Это ключевой момент выравнивания. 3 Такую порцию мы называем ПИТЧ в переводе с английского «УПАКОВКА» 10

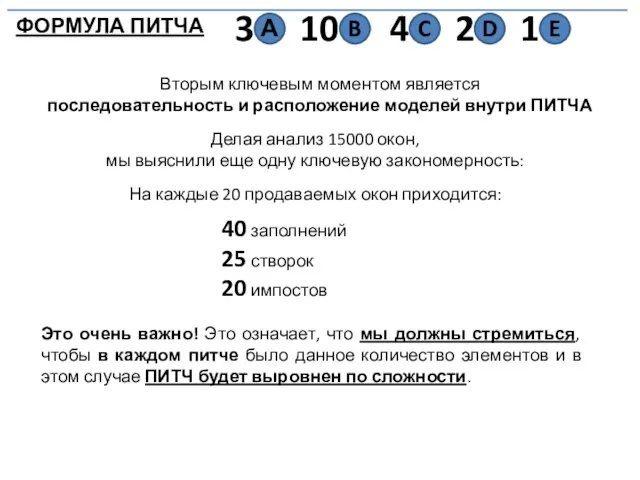

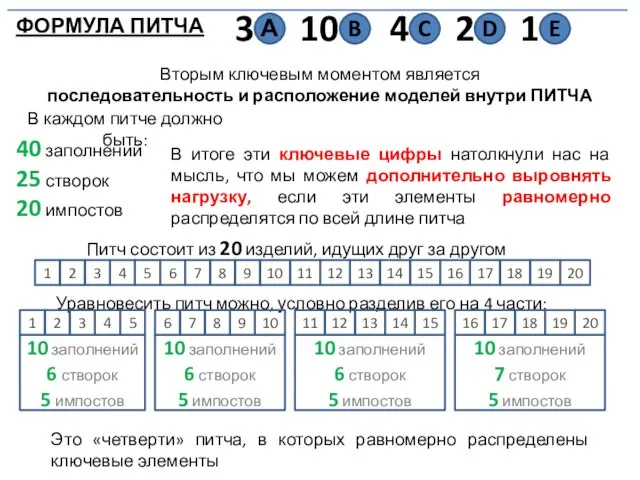

- 46. 3 Вторым ключевым моментом является последовательность и расположение моделей внутри ПИТЧА 10 4 2 1 ФОРМУЛА

- 47. 3 Вторым ключевым моментом является последовательность и расположение моделей внутри ПИТЧА 10 4 2 1 ФОРМУЛА

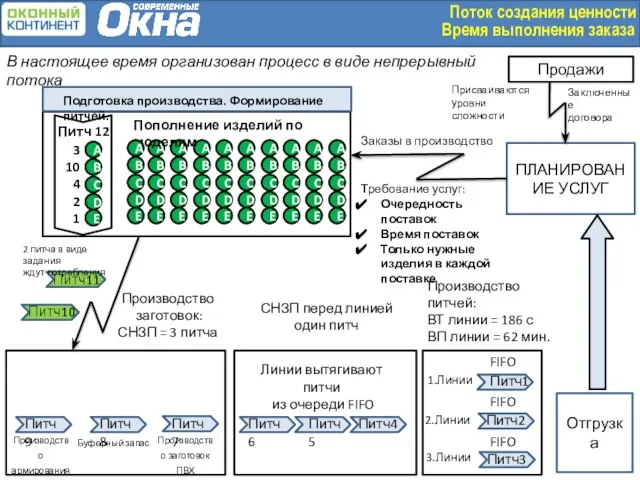

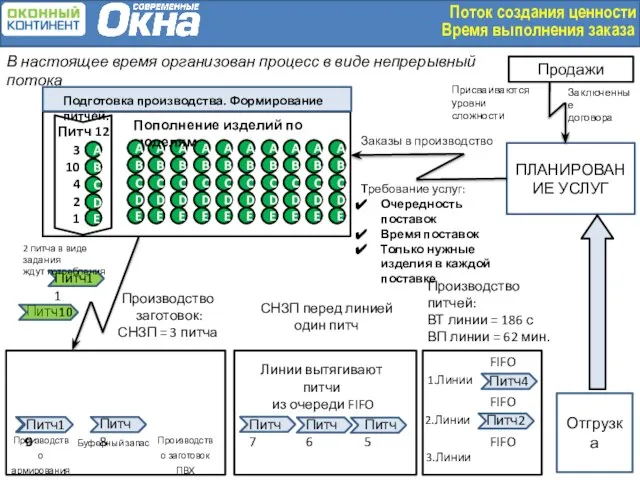

- 48. Остекление Зная, что в питче находится 20 изделий, мы можем легко рассчитать время на производство Питча:

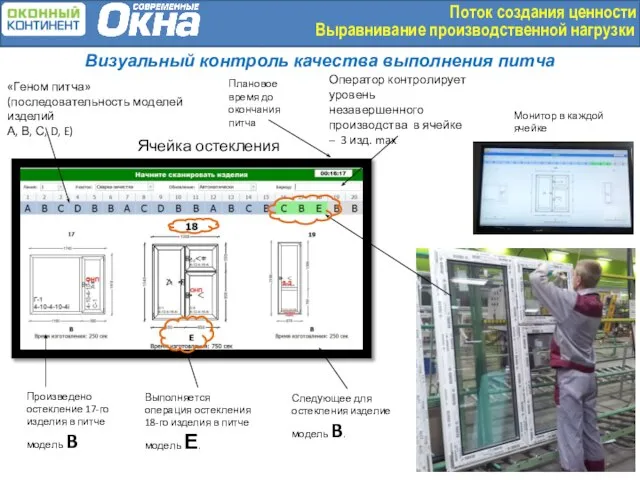

- 49. Выравнивание производственной нагрузки Поток создания ценности Ячейка остекления Выполняется операция остекления 18-го изделия в питче модель

- 50. Краткий итог: Сложность изделий можно определять затратами времени на их изготовление Изделия разделены по сложности в

- 51. Выравнивание производственной нагрузки ЦЕЛЬ: построить процесс производства в виде потока единичных изделий. Производить изделия в том

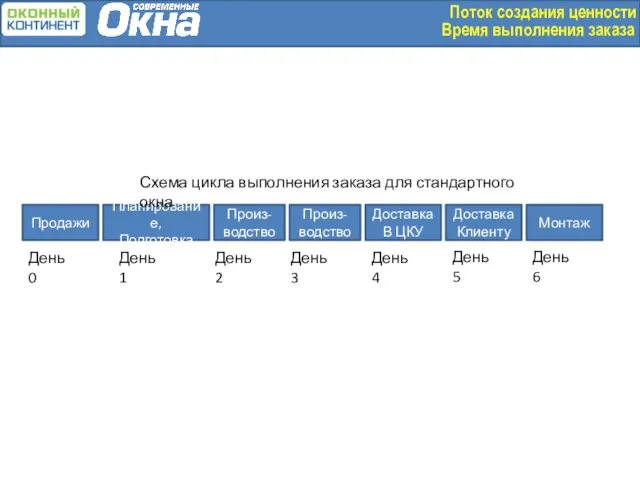

- 52. Поток создания ценности Время выполнения заказа Продажи Планирование, Подготовка Произ- водство Доставка В ЦКУ День 0

- 53. Поток создания ценности Время выполнения заказа Шаг1. День «0» В течение дня служба продаж заключает очередные

- 54. Поток создания ценности Время выполнения заказа Шаг2. День1 На следующее утро производится планирование монтажей и доставок.

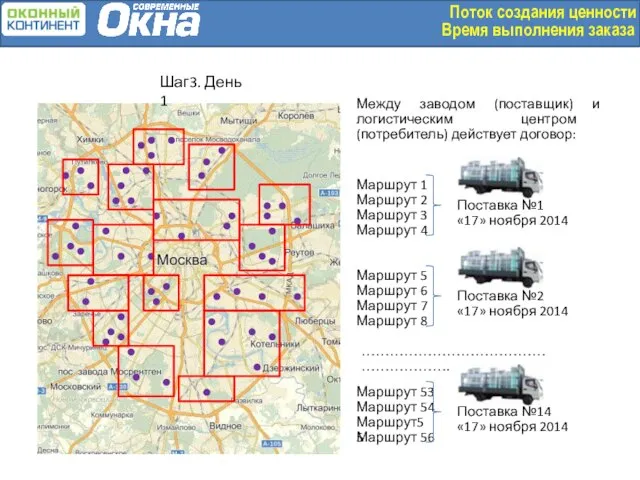

- 55. Поток создания ценности Время выполнения заказа Шаг3. День 1 Между заводом (поставщик) и логистическим центром (потребитель)

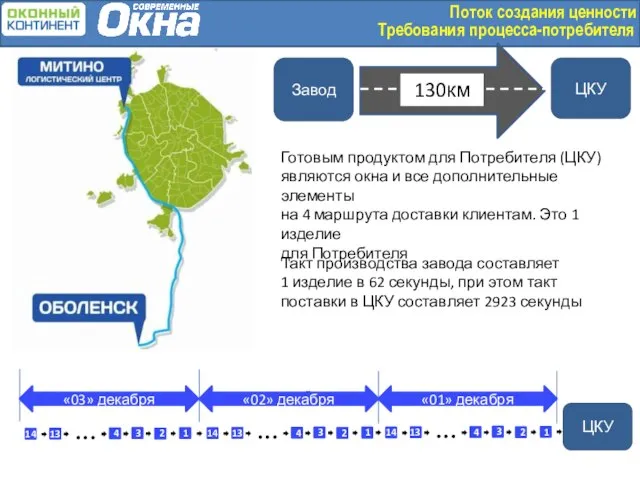

- 56. Поток создания ценности Требования процесса-потребителя 2 «1» декабря 1 3 4 13 14 2 1 3

- 57. Схема потока создания ценности при работе питчами Отгрузка Планирование F I F O Питч 1 Питч

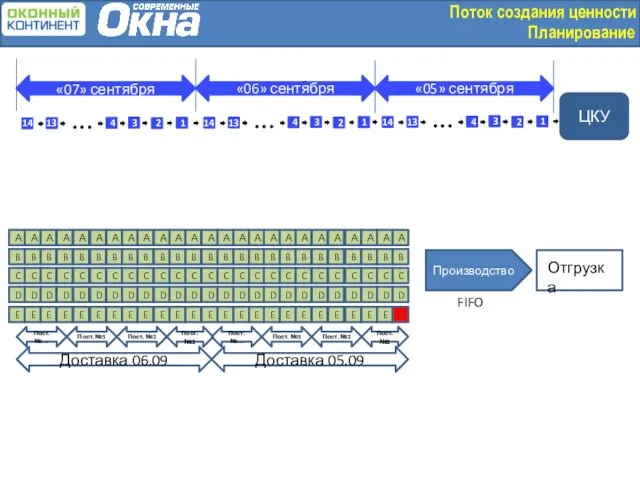

- 58. Поток создания ценности Планирование Производство Отгрузка FIFO А B C D E А B C D

- 59. Поток создания ценности Ключевые моменты при подготовке потока А B C D E А B C

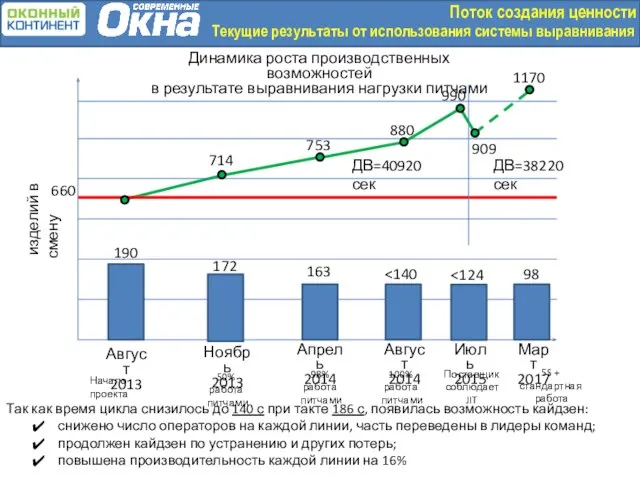

- 60. Поток создания ценности Текущие результаты от использования системы выравнивания Август 2013 190 172 Ноябрь 2013 Апрель

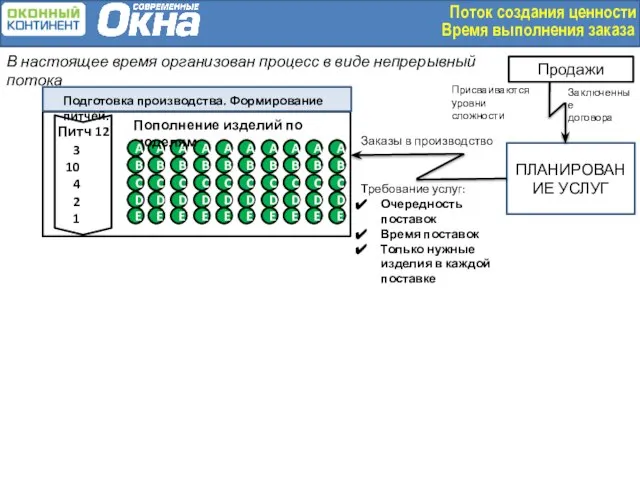

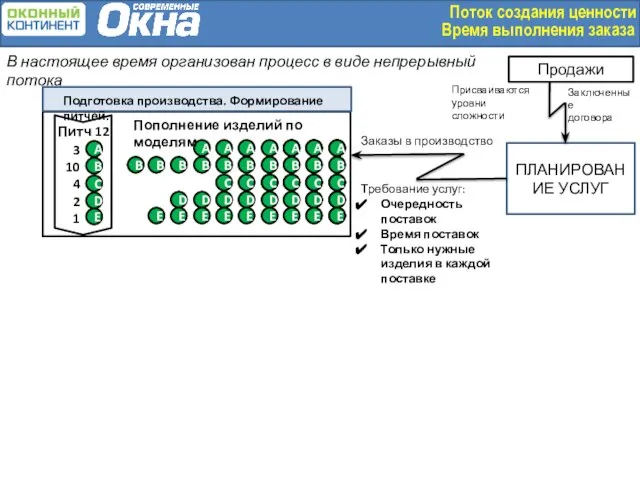

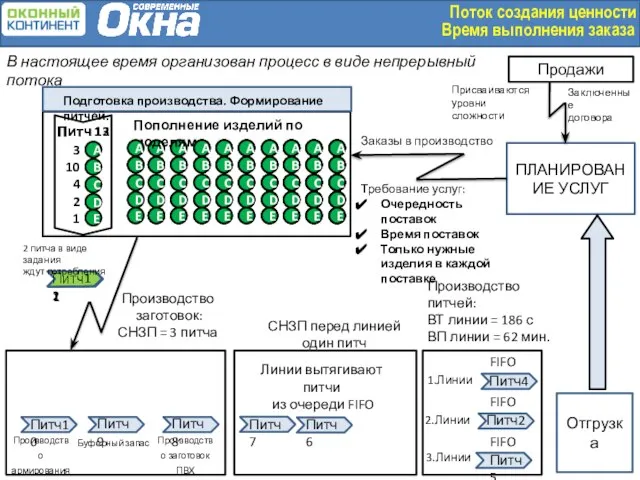

- 61. ПЛАНИРОВАНИЕ УСЛУГ Заказы в производство 3 10 4 2 1 B C D E Питч 12

- 62. ПЛАНИРОВАНИЕ УСЛУГ Заказы в производство 3 10 4 2 1 Питч 12 Подготовка производства. Формирование питчей.

- 63. Отгрузка FIFO FIFO FIFO Питч7 Питч8 Питч9 Производство заготовок ПВХ Производство армирования Производство заготовок: СНЗП =

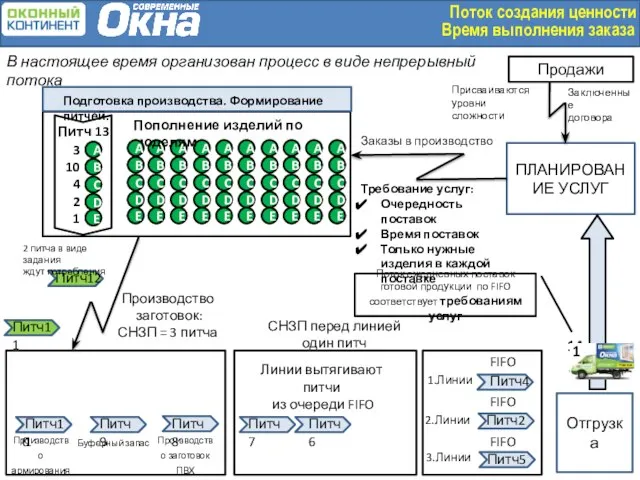

- 64. Отгрузка FIFO FIFO FIFO Питч8 Питч9 Производство заготовок ПВХ Производство армирования ПЛАНИРОВАНИЕ УСЛУГ Заказы в производство

- 65. Отгрузка FIFO FIFO FIFO Производство заготовок ПВХ Производство армирования ПЛАНИРОВАНИЕ УСЛУГ Заказы в производство 3 10

- 66. Отгрузка FIFO FIFO FIFO Производство заготовок ПВХ Производство армирования ПЛАНИРОВАНИЕ УСЛУГ Заказы в производство 3 10

- 67. Отгрузка FIFO FIFO FIFO Производство заготовок ПВХ Производство армирования ПЛАНИРОВАНИЕ УСЛУГ Заказы в производство Поток ежедневных

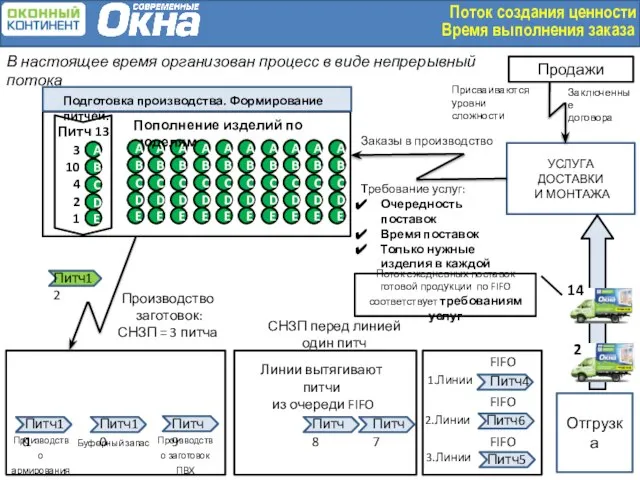

- 68. Отгрузка FIFO FIFO FIFO Производство заготовок ПВХ Производство армирования УСЛУГА ДОСТАВКИ И МОНТАЖА Заказы в производство

- 69. Выводы: Создана теория, которую можно использовать на практике в любых процессах производства и оказания услуг. Достигаемые

- 71. Скачать презентацию

Совершенствование управления деятельностью организации на основе онлайн-маркетинга

Совершенствование управления деятельностью организации на основе онлайн-маркетинга ООО Судпромкомплект. Быстровозводимые здания из сендвичпанелей

ООО Судпромкомплект. Быстровозводимые здания из сендвичпанелей Напыляемая шумоизоляция

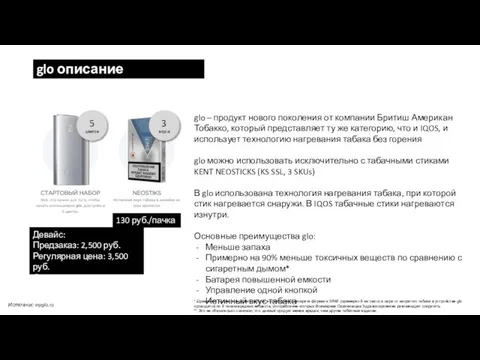

Напыляемая шумоизоляция Glo - продукт нового поколения от компании Бритиш Американ Тобакко

Glo - продукт нового поколения от компании Бритиш Американ Тобакко Кинотеатр Шахтер, правки

Кинотеатр Шахтер, правки Определение проблемы и подхода к проведению маркетингового исследования

Определение проблемы и подхода к проведению маркетингового исследования Областной центр детско-юношеского туризма и экологии. Перспективы развития детско-юношеского туризма

Областной центр детско-юношеского туризма и экологии. Перспективы развития детско-юношеского туризма Этикет в продажах

Этикет в продажах Alan Bray Парфюмированная вода Высший Свет L`Imperatrice, женская 50 мл

Alan Bray Парфюмированная вода Высший Свет L`Imperatrice, женская 50 мл Все о кофе. Теоритический курс бариста

Все о кофе. Теоритический курс бариста SNDGroup. Новая технология соединения. Умная фольга

SNDGroup. Новая технология соединения. Умная фольга Реклама. Цель и функции рекламы

Реклама. Цель и функции рекламы Сегментирование рынка

Сегментирование рынка Project: Global Social Media Plan // November Topic: #tbt Throwback Thursday Subline: Featuring a classic Golf Cabriolet

Project: Global Social Media Plan // November Topic: #tbt Throwback Thursday Subline: Featuring a classic Golf Cabriolet Мобильное приложение от АФ АИС

Мобильное приложение от АФ АИС Маркетинг в индустрии туризма и гостеприимства

Маркетинг в индустрии туризма и гостеприимства Кейсы в SMM. Где искать и что читать?

Кейсы в SMM. Где искать и что читать? Сибирская коллекция бальзамов

Сибирская коллекция бальзамов Zdobienie powierzchni

Zdobienie powierzchni Аппаратная техника напыления бровей

Аппаратная техника напыления бровей Guideline. Штурмовик

Guideline. Штурмовик Операции международной купли-продажи товаров. Лекция 3

Операции международной купли-продажи товаров. Лекция 3 Препараты для СПА стоп

Препараты для СПА стоп Смарт ТВ

Смарт ТВ Натуральные полотна

Натуральные полотна Элементы питания Maxell

Элементы питания Maxell Санкт-Петербург. Тип дома

Санкт-Петербург. Тип дома Alivemax маркетинг-план

Alivemax маркетинг-план