Содержание

- 2. ЭКСПЛУАТАЦИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ЭЛЕКТРОПРИВОДОМ Аварийный останов ЭГПА. Аварийный останов (АО) агрегата, КС осуществляется при угрозе

- 3. ЭКСПЛУАТАЦИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ЭЛЕКТРОПРИВОДОМ Аварийный останов ЭГПА. Поэтому при подаче команды на АО ГПА сразу

- 4. ЭКСПЛУАТАЦИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ЭЛЕКТРОПРИВОДОМ Аварийный останов работающего агрегата при срабатывании системы защиты происходит в случаях:

- 5. ЭКСПЛУАТАЦИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ЭЛЕКТРОПРИВОДОМ Вынужденный аварийный останов агрегата выполняется сменным персоналом нажатием кнопки «Аварийный останов»:

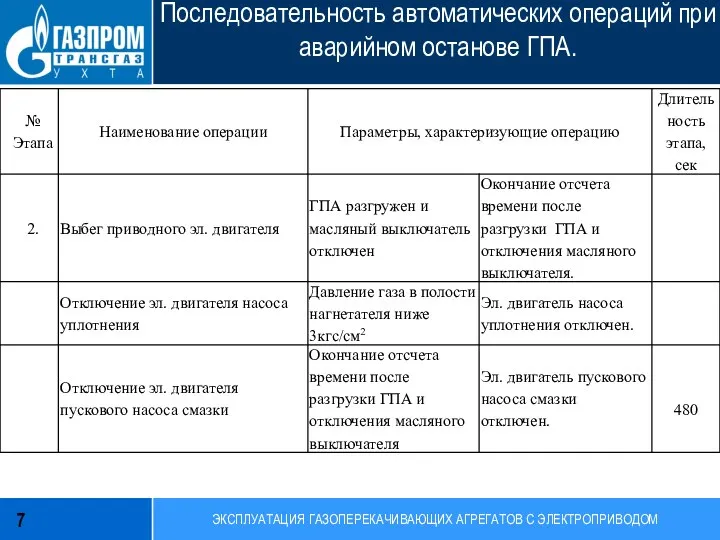

- 6. ЭКСПЛУАТАЦИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ЭЛЕКТРОПРИВОДОМ Последовательность автоматических операций при аварийном останове ГПА. 6

- 7. ЭКСПЛУАТАЦИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ЭЛЕКТРОПРИВОДОМ Последовательность автоматических операций при аварийном останове ГПА. 7

- 8. ЭКСПЛУАТАЦИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ЭЛЕКТРОПРИВОДОМ АВО масла 06 – 10. Назначение. Конструкция. Эксплуатация. Техническое описание. Группа

- 9. ЭКСПЛУАТАЦИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ЭЛЕКТРОПРИВОДОМ АВО масла 06 – 10. Назначение. Конструкция. Эксплуатация. Техническое описание. Вентилятор

- 10. ЭКСПЛУАТАЦИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ЭЛЕКТРОПРИВОДОМ АВО масла 06 – 10. Назначение. Конструкция. Эксплуатация. Техническое описание. Работа

- 11. ЭКСПЛУАТАЦИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ЭЛЕКТРОПРИВОДОМ АВО масла 06 – 10. Назначение. Конструкция. Эксплуатация. Техническое описание. Эксплуатация

- 12. ЭКСПЛУАТАЦИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ЭЛЕКТРОПРИВОДОМ АВО масла 06 – 10. Назначение. Конструкция. Эксплуатация Техническое описание Эксплуатация

- 13. ЭКСПЛУАТАЦИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ЭЛЕКТРОПРИВОДОМ АВО масла 06 – 10. Назначение. Конструкция. Эксплуатация Техническое описание Эксплуатация

- 14. ЭКСПЛУАТАЦИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ЭЛЕКТРОПРИВОДОМ АВО масла 06 – 10. Назначение. Конструкция. Эксплуатация Техническое описание Эксплуатация

- 15. ЭКСПЛУАТАЦИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ЭЛЕКТРОПРИВОДОМ АВО масла 06 – 10. Назначение. Конструкция. Эксплуатация Техническое описание Эксплуатация.

- 16. ЭКСПЛУАТАЦИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ЭЛЕКТРОПРИВОДОМ АВО масла 06 – 10. Назначение. Конструкция. Эксплуатация Техническое описание Эксплуатация.

- 17. ЭКСПЛУАТАЦИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ЭЛЕКТРОПРИВОДОМ АВО масла 06 – 10. Назначение. Конструкция. Эксплуатация Техническое описание Эксплуатация.

- 18. ЭКСПЛУАТАЦИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ЭЛЕКТРОПРИВОДОМ АВО масла 06 – 10. Назначение. Конструкция. Эксплуатация Техническое описание Уход

- 19. ЭКСПЛУАТАЦИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ЭЛЕКТРОПРИВОДОМ Всасывающая камера Она служит для подвода потока газа к рабочему колесу.

- 20. ЭКСПЛУАТАЦИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ЭЛЕКТРОПРИВОДОМ Входные устройства Задача входного устройства – направить поток газа к рабочему

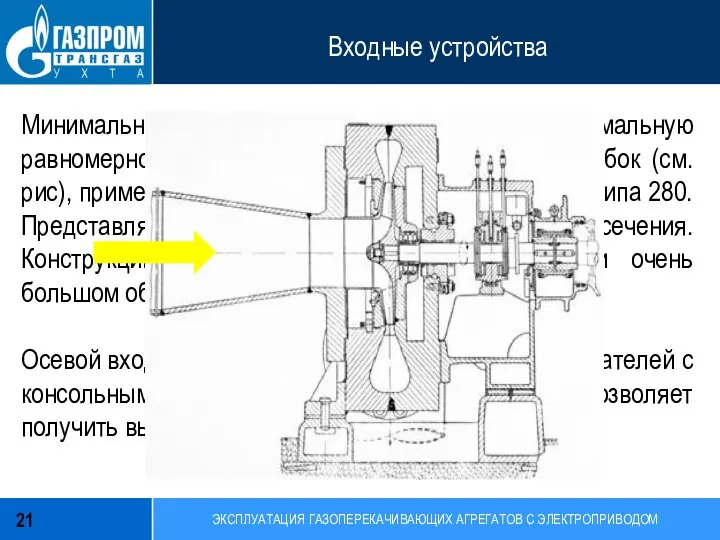

- 21. ЭКСПЛУАТАЦИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ЭЛЕКТРОПРИВОДОМ Входные устройства Минимальные гидравлические потери и максимальную равномерность обеспечивает осевой входной

- 22. ЭКСПЛУАТАЦИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ЭЛЕКТРОПРИВОДОМ Вспомогательные системы компрессорного цеха с электроприводными агрегатами К вспомогательным системам компрессорного

- 23. ЭКСПЛУАТАЦИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ЭЛЕКТРОПРИВОДОМ Вспомогательные системы компрессорного цеха с электроприводными агрегатами В систему электроснабжения КС

- 24. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 Вспомогательные системы компрессорного цеха с электроприводными агрегатами

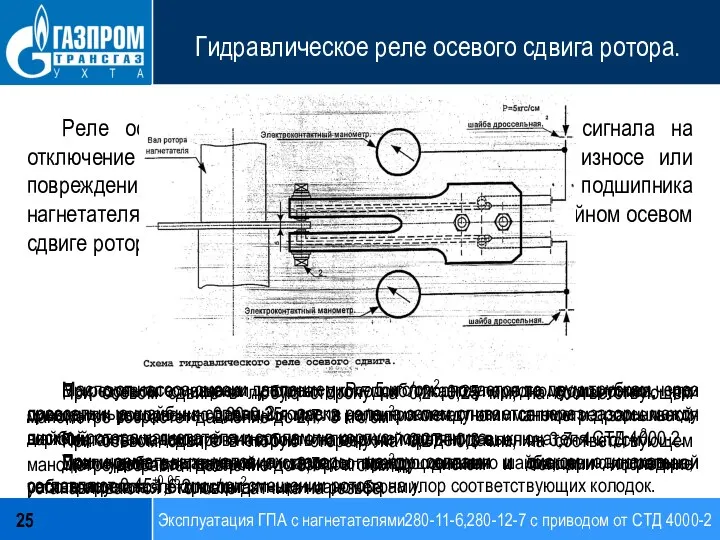

- 25. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 Гидравлическое реле осевого сдвига ротора. 25 Реле

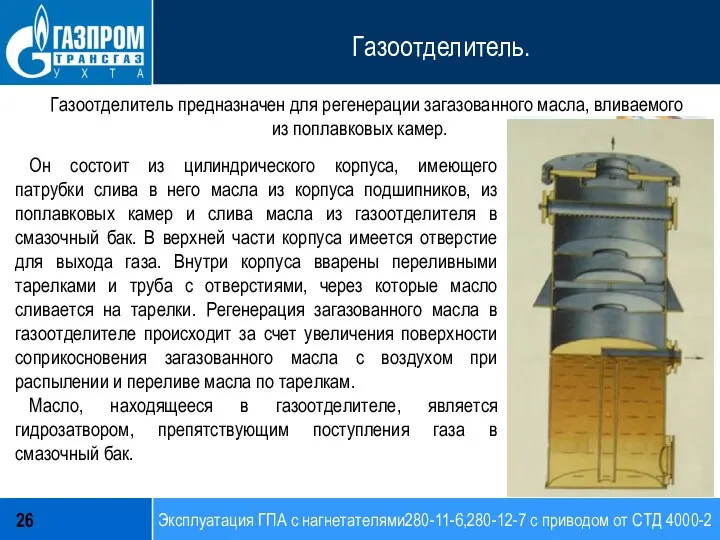

- 26. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 Газоотделитель. 26 Он состоит из цилиндрического корпуса,

- 27. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 Уплотнение по покрышке колеса 27 Уплотнение по

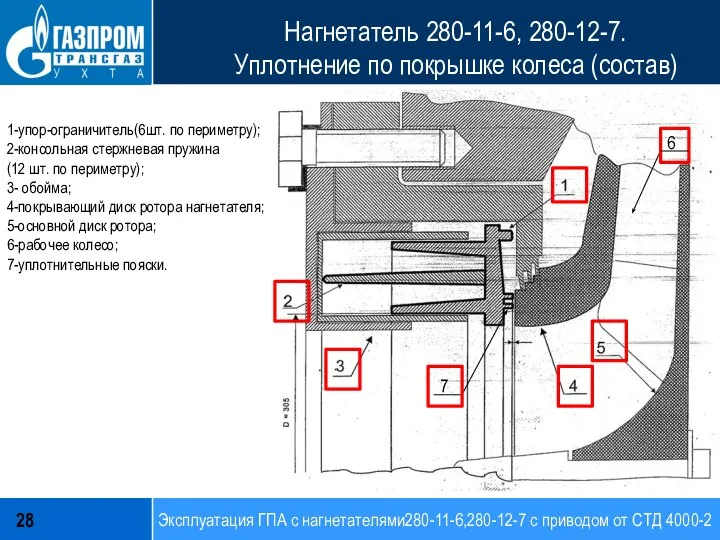

- 28. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 28 Нагнетатель 280-11-6, 280-12-7. Уплотнение по покрышке

- 29. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 Уплотнение по покрышке колеса 29 Уплотнение представляет

- 30. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 Уплотнение по покрышке колеса 30 В процессе

- 31. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 Загруженный пуск ЭГПА. (2) 31 Включить автоматические

- 32. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 Загруженный пуск ЭГПА. (2) 32 Открытие крана

- 33. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 Загруженный пуск ЭГПА. (2) 33 При давлении

- 34. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 Разгруженный пуск ЭГПА. (1) 34 Включить автоматические

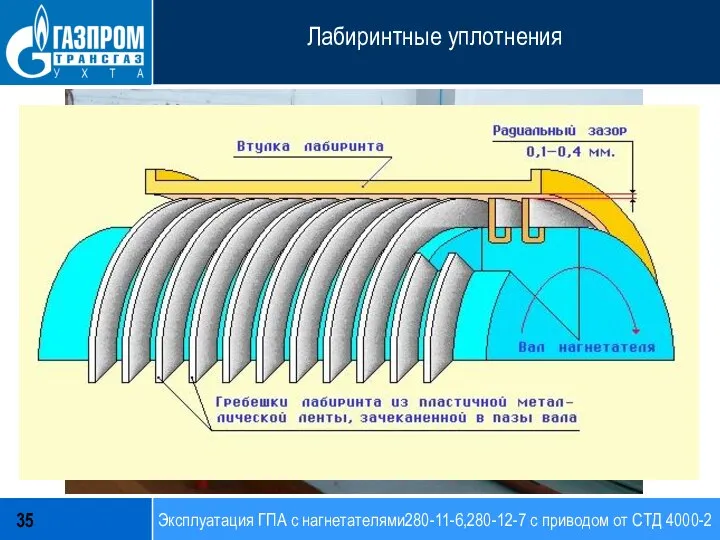

- 35. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 Лабиринтные уплотнения 35 Как в приводах, так

- 36. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 Лабиринтные уплотнения 36 Лабиринтное уплотнение препятствует перетеканию

- 37. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 Лабиринтные уплотнения 37 Эффективность лабиринтного уплотнения зависит

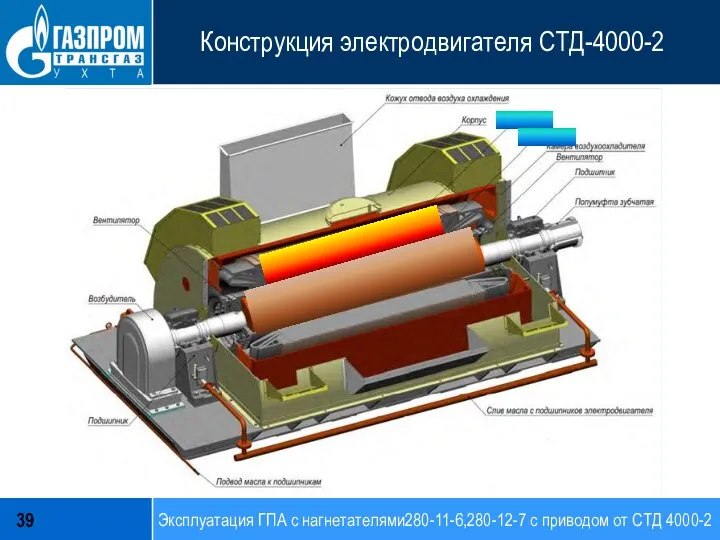

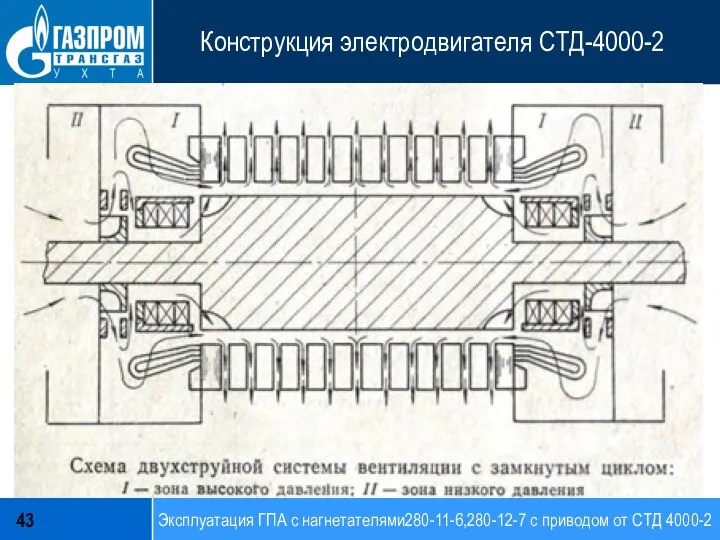

- 38. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 38 Конструкция электродвигателя СТД-4000-2 Техническая характеристика: Мощность

- 39. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 39 Конструкция электродвигателя СТД-4000-2

- 40. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 40 Конструкция электродвигателя СТД-4000-2

- 41. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 41 Конструкция электродвигателя СТД-4000-2

- 42. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 42 Конструкция электродвигателя СТД-4000-2

- 43. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 43 Конструкция электродвигателя СТД-4000-2

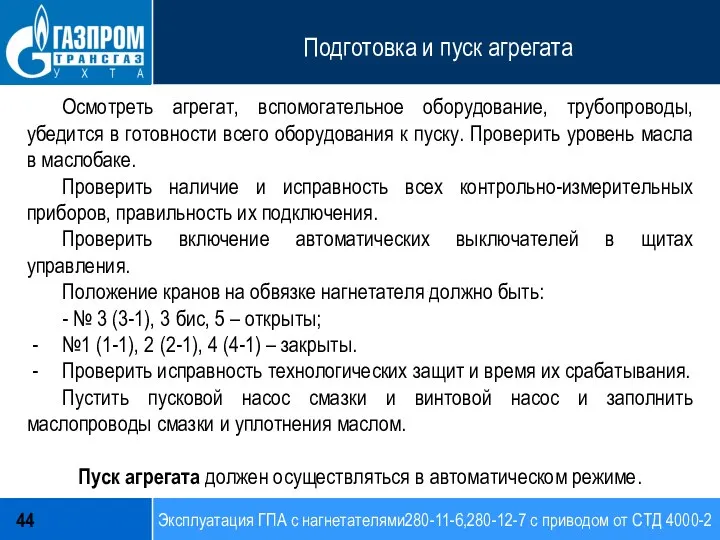

- 44. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 Подготовка и пуск агрегата 44 Осмотреть агрегат,

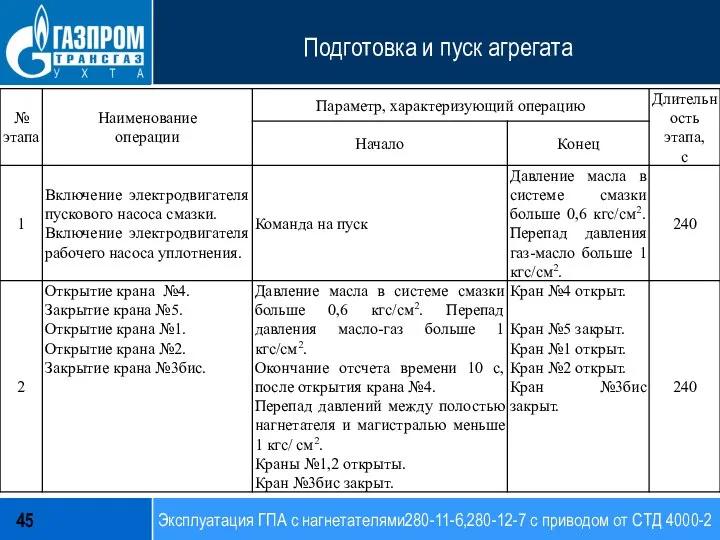

- 45. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 Подготовка и пуск агрегата 45

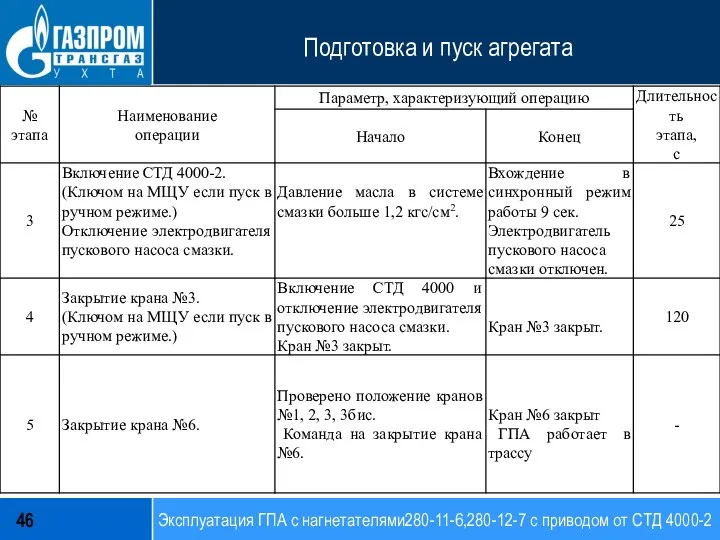

- 46. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 Подготовка и пуск агрегата 46

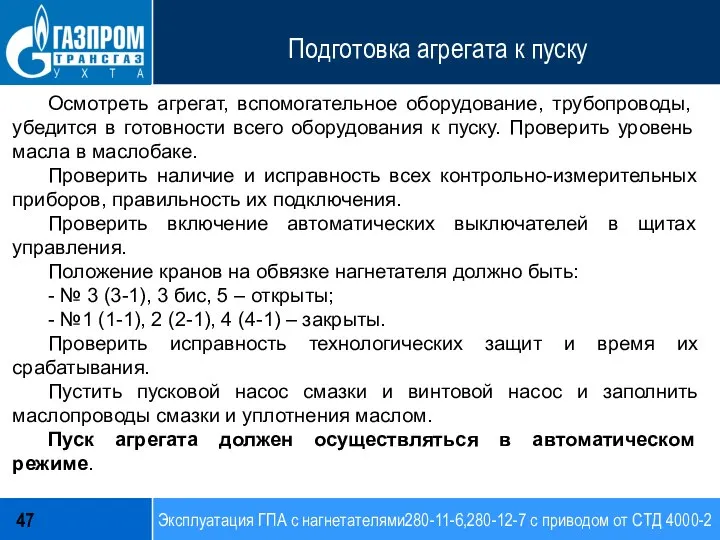

- 47. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 47 Подготовка агрегата к пуску Осмотреть агрегат,

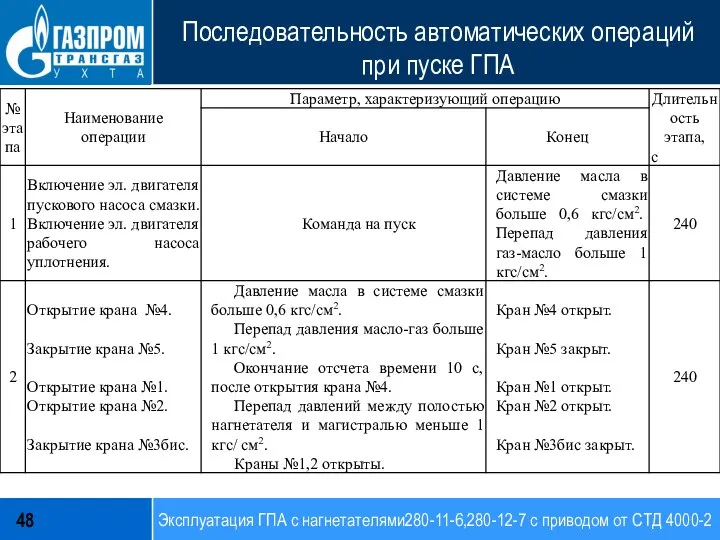

- 48. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 48 Последовательность автоматических операций при пуске ГПА

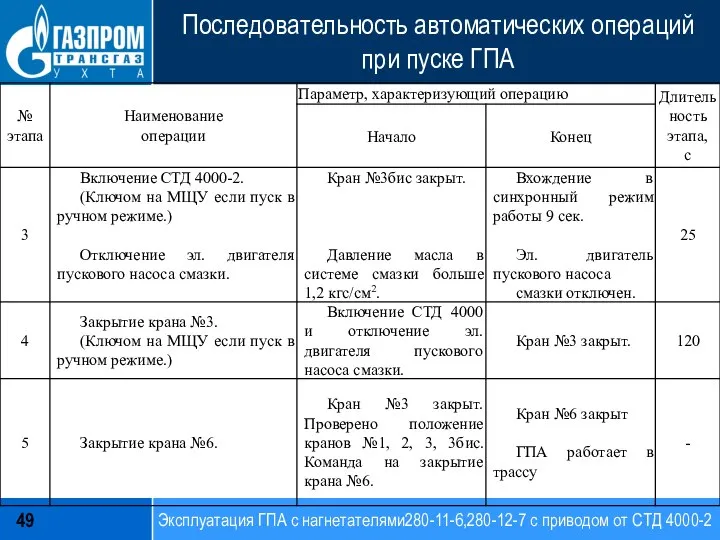

- 49. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 49 Последовательность автоматических операций при пуске ГПА

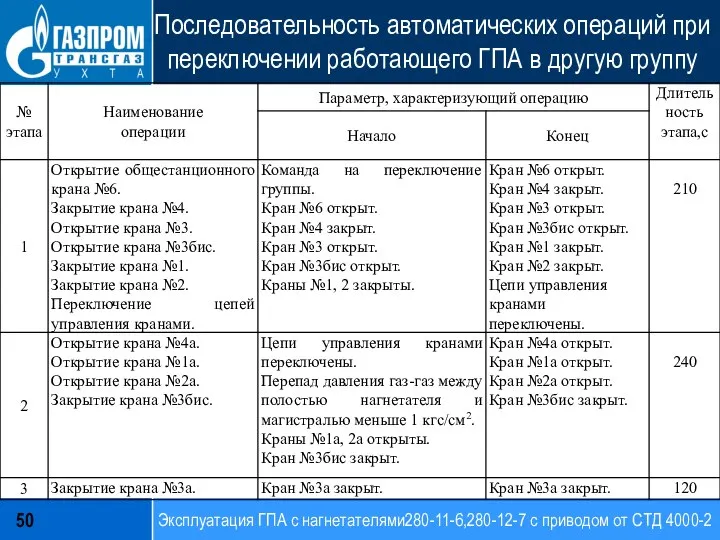

- 50. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 50 Последовательность автоматических операций при переключении работающего

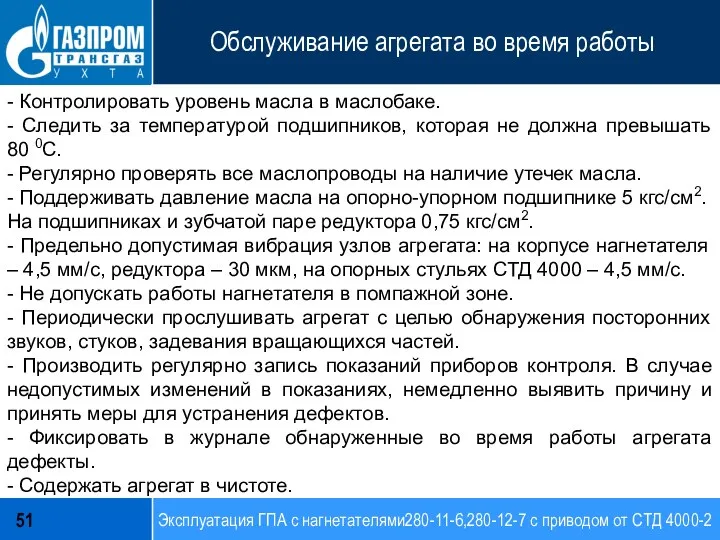

- 51. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 51 Обслуживание агрегата во время работы -

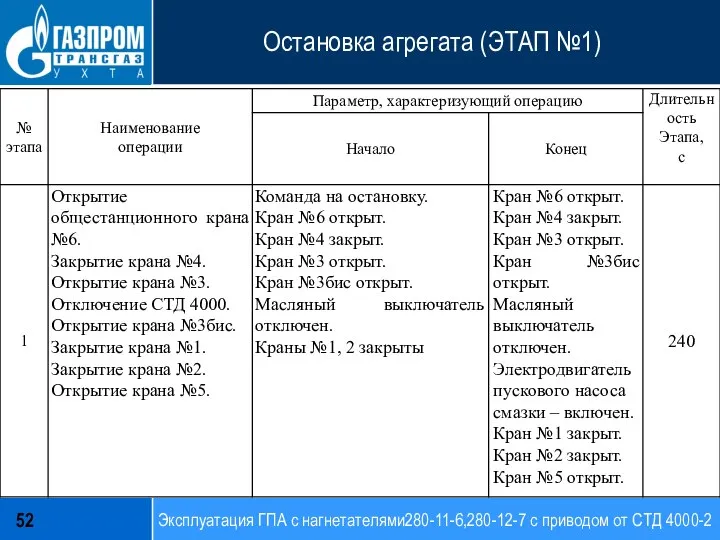

- 52. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 52 Остановка агрегата (ЭТАП №1)

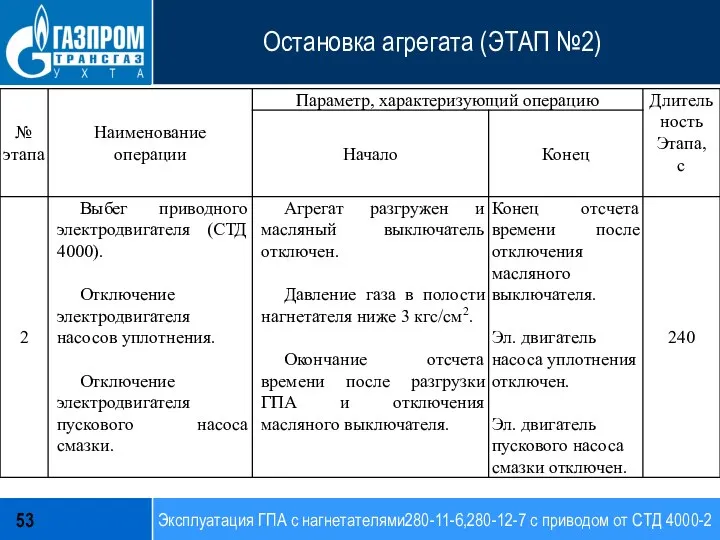

- 53. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 53 Остановка агрегата (ЭТАП №2)

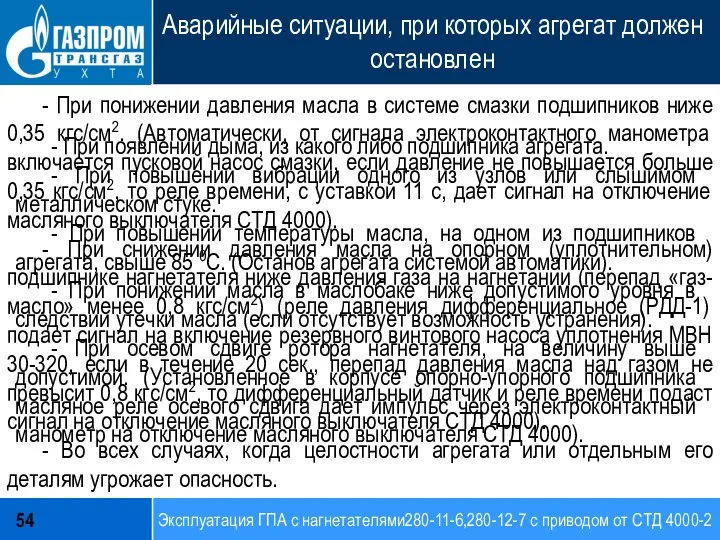

- 54. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 54 Аварийные ситуации, при которых агрегат должен

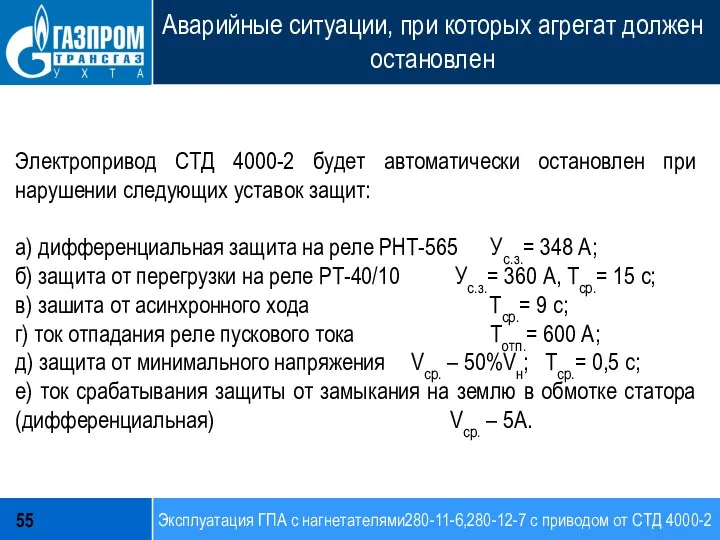

- 55. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 55 Аварийные ситуации, при которых агрегат должен

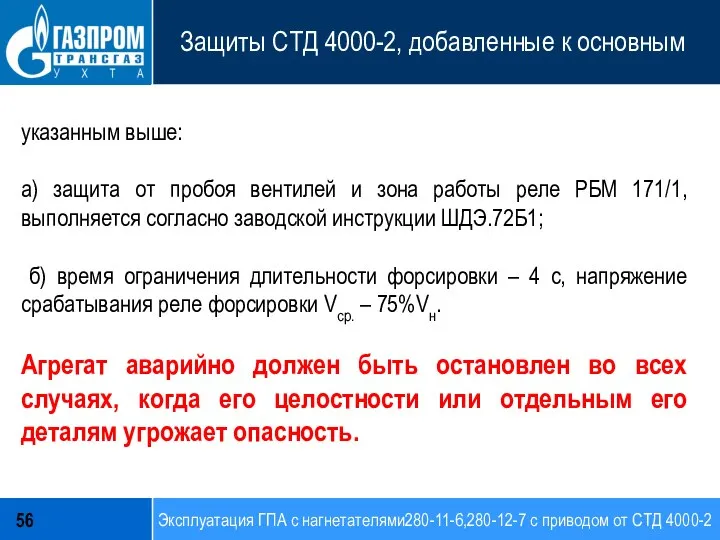

- 56. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 56 Защиты СТД 4000-2, добавленные к основным

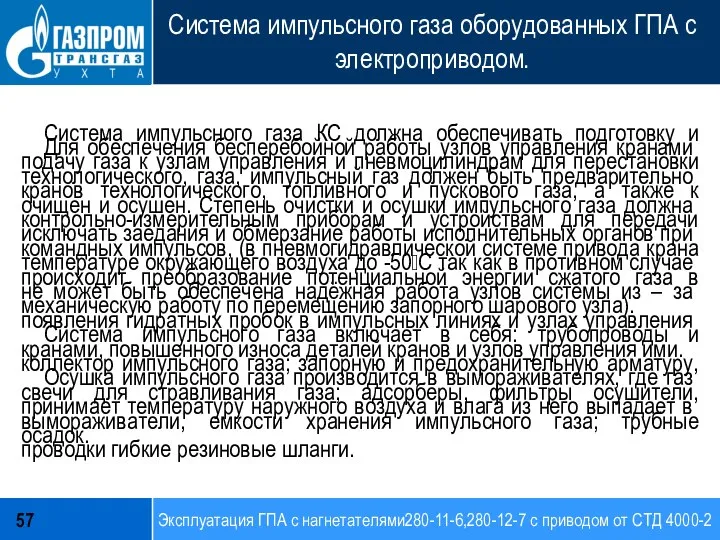

- 57. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 57 Система импульсного газа оборудованных ГПА с

- 58. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 58 Система импульсного газа оборудованных ГПА с

- 59. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 59 Система импульсного газа оборудованных ГПА с

- 60. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 60 Содержание, эксплуатация и техническое обслуживание системы

- 61. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 61 Система технологического газа КЦ 1,2. К

- 62. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 62 Система технологического газа КЦ 1,2. Работа.

- 63. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 63 Эксплуатация системы технологического газа КЦ 1,2.

- 64. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 64 Пуск системы технологического газа КЦ 1,2.

- 65. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 65 Остановка системы технологического газа КЦ 1,2.

- 66. Эксплуатация ГПА с нагнетателями280-11-6,280-12-7 с приводом от СТД 4000-2 66 Аварийная остановка системы технологического газа КЦ

- 68. Скачать презентацию

Стандартный замер

Стандартный замер Фольклор – народное творчество, отражающее историю, быт, стремления и думы народа

Фольклор – народное творчество, отражающее историю, быт, стремления и думы народа Проект почвозащитной организации и устройства территории севооборотов в СХА Авангард Щигровского района Курской области

Проект почвозащитной организации и устройства территории севооборотов в СХА Авангард Щигровского района Курской области Архітектурні типи тимчасових споруд для провадження підприємницької діяльності

Архітектурні типи тимчасових споруд для провадження підприємницької діяльності Основание Царицына. Этнический состав, занятия

Основание Царицына. Этнический состав, занятия Праздник 8 марта

Праздник 8 марта Современная экология и глобальные экологические проблемы

Современная экология и глобальные экологические проблемы [email protected]_2022-08-04_19-59-12

[email protected]_2022-08-04_19-59-12 neft

neft Проектирование сборочного приспособления на основе анализа маршрутного технологического процесса сборки левой панели хвостовой

Проектирование сборочного приспособления на основе анализа маршрутного технологического процесса сборки левой панели хвостовой Оператор многофункциональных робототехнических комплексов

Оператор многофункциональных робототехнических комплексов Скрепка

Скрепка Деловые переговоры

Деловые переговоры Платье моей мечты

Платье моей мечты Устройство нановесы

Устройство нановесы Точность исполнения. Все о новой модели SUPREMA DX612

Точность исполнения. Все о новой модели SUPREMA DX612 Путешествие в город электризацию

Путешествие в город электризацию Искусство Эгейского мира. Кносский дворец

Искусство Эгейского мира. Кносский дворец Конструирование и моделирование. Правила снятия мерок

Конструирование и моделирование. Правила снятия мерок Экономика наука и хозяйство

Экономика наука и хозяйство 20140520_kak-sdelat-shablon-prezentatsii1

20140520_kak-sdelat-shablon-prezentatsii1 Pfrases reminder

Pfrases reminder Информация для зачисленных на 1 курс по доп. набору 2020 года

Информация для зачисленных на 1 курс по доп. набору 2020 года Совещание по вопросам организации и проведения специальной оценки условий труда в 2014 году

Совещание по вопросам организации и проведения специальной оценки условий труда в 2014 году Устройство и текущее содержание железнодорожного пути. Исправление пути на пучинах

Устройство и текущее содержание железнодорожного пути. Исправление пути на пучинах Времена года П. И. Чайковский

Времена года П. И. Чайковский Расчет элементов каменных и армокаменных конструкций

Расчет элементов каменных и армокаменных конструкций Физико-механические свойства горных пород

Физико-механические свойства горных пород