Содержание

- 2. Причины потери работоспособности ТС Параметрические отказы ТС, как правило, возникают при чистовой и отделочной обработке заготовок;

- 3. Причины потери работоспособности ТС Параметрические отказы Одним из основных факторов возникновения параметрических отказов ТС являются повреждения

- 4. Причины потери работоспособности ТС Функциональные отказы Одним из основных факторов возникновения функциональных отказов ТС являются: ●

- 5. Влияние качества поверхностного слоя на эксплуатационные свойства деталей Надежность работы детали, узла и ТС в целом

- 6. Параметры качества поверхностного слоя

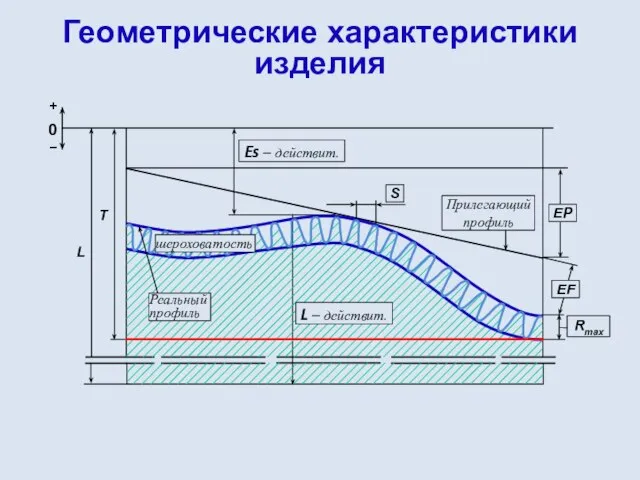

- 7. Геометрические характеристики изделия

- 8. Геометрические характеристики изделия

- 9. Параметры шероховатости Классификация основных параметров шероховатости поверхности

- 10. Параметры шероховатости y p 5 p y V 1 y V i y V 1 y

- 11. Направление неровностей

- 12. Относительная опрная длина профиля p, % 0 25 50 75 100 0 25 50 75 100

- 13. Параметры волнистости Параметры волнистости стандартом не регламентированы, но на практике используются: ● высота волнистости Wz ;

- 14. Классификация допусков и отклонений формы

- 15. Взаимосвязь геометрических параметров качества поверхностей деталей с их эксплуатационными свойствами

- 16. Формирование шероховатости на этапе приработки

- 17. Зависимости величины износа U (а) и усталостной прочности σ−1 (б) деталей от их микрогеометрии (Ra) Ra

- 18. Формирование шероховатости поверхности На образование шероховатости при механической обработке оказывают влияние следующие факторы: ● геометрия и

- 19. Формирование волнистости поверхности При механической обработке заготовок происходят нежелательные взаимные перемещения инструмента и заготовки, приводящие к

- 20. Формирование макроотклонений Макроотклонения поверхности при механической обработке определяются следующими факторами: ● геометрической неточностью ТС; ● разностью

- 21. Формирование шероховатости поверхности Точение

- 22. Формирование шероховатости поверхности Элементы режима резания при шлифовании S Vк t Качественная картина изменения шероховатости Ra

- 23. Физико-механическое состояние поверхностного слоя Одной из характеристик физико-механического состояния поверхностного слоя является его деформационное упрочне-ние. Показателями

- 24. Физико-механическое состояние поверхностного слоя Деформационное упрочнение Эпюра изменения микротвердости Н поверхностного слоя детали после шлифования Hисx

- 25. Физико-механическое состояние поверхностного слоя Остаточные напряжения По причинам возникновения остаточные напряжения могут быть: ● технологическими; ●

- 26. Физико-механическое состояние поверхностного слоя Остаточные напряжения По протяженности силового поля остаточные напряжения разделяются на: Напряжения первого

- 27. Физико-механическое состояние поверхностного слоя Эпюра остаточных напряжений после точения σmax = (400 … 600) Мпа; hσ

- 28. Физико-механическое состояние поверхностного слоя Эпюра остаточных напряжений после ППД σmax = (700 … 800) Мпа; hσ

- 29. Формирование остаточных напряжений Основными причинами возникновения технологических макронапряжений являются: силовые воздействия, вызывающие остаточную деформацию металла (способствует

- 30. Формирование остаточных напряжений Основными причинами возникновения технологических микронапряжений являются: ● фазовые превращения металла, порождающие значительные межзёренные

- 31. Мероприятия по снижению остаточных напряжений Выравниевание структуры путем термической обработки, например, отпуска или старения. Релаксация остаточных

- 32. Понятие о трении Причиной изнашивания является трение. Согласно ГОСТ 27674-88 (Трение, изнашивание и смазки. Термины и

- 33. Классификация видов трения Виды трения по наличию и характеру движения ПОКОЯ ТРЕНИЕ ДВИЖЕНИЯ

- 34. Классификация видов трения Виды трения по наличию смазки

- 35. Понятие об износе и изнашивании Наиболее характерным видом повреждения деталей при трении является износ. Износ –

- 36. Виды изнашивания В зависимости от превалирующего процесса разрушения поверхности изнашивание разделяется на следующие виды

- 37. Количественным показателем изнашивания является износ. Линейный износ детали можно оценить по формуле U = J ⋅

- 38. Интенсивность изнашивания J есть функция качества материала трущихся пар и его поверхност-ного слоя, смазки, давления и

- 39. Теоретически скорость изнашивания опреде-ляется по формуле: Vи = dU / dt , то есть отношение величины

- 40. Периоды изнашивания деталей U – линейный износ, мкм; Vи – скорость износа, мкм/ч; J – интенсивность

- 41. Оценка надежности по критерию износостойкости Предельный износ – износ, соответствующий предельному состоянию изнашиваемого изделия или его

- 42. Если учитывать, что рассеивание размеров детали и скорости изнашивания подчиняются нормальному закону распределения, вероятность безотказной работы

- 43. Оценка надежности при линейном законе изнашивания ГРАФИК

- 44. Оценка надежности по критерию износостойкости Характерные значения безразмерной интенсивности изнашивания J различных деталей

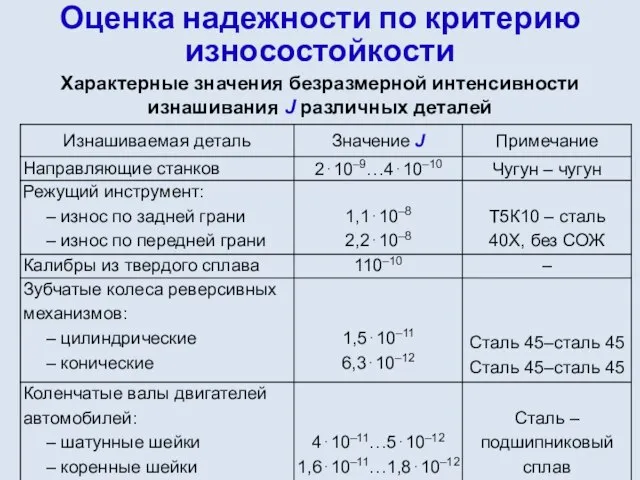

- 46. Скачать презентацию

для родителей

для родителей Тестовая работа по произведению Э. Успенского Чебурашка

Тестовая работа по произведению Э. Успенского Чебурашка Монтаж проводів у штекер

Монтаж проводів у штекер Лабораторно-практическое занятие № 6. Орошение

Лабораторно-практическое занятие № 6. Орошение Государственный образовательный стандарт общего образования второго поколения

Государственный образовательный стандарт общего образования второго поколения Классификация методов обучения

Классификация методов обучения Сравнение групп предметов. Знаки = и ≠

Сравнение групп предметов. Знаки = и ≠ Потребитель и производитель

Потребитель и производитель Песенка! Повторяем алфавит

Песенка! Повторяем алфавит Работа с бумагой. Бабочки

Работа с бумагой. Бабочки Карарга анализ

Карарга анализ Поздравления с Новым годом

Поздравления с Новым годом Кости свободной верхней конечности: плечевая кость, кости предплечья и кисти

Кости свободной верхней конечности: плечевая кость, кости предплечья и кисти С днём рождения моя родная

С днём рождения моя родная Внешняя политика России I половины XIX века в отечественной историографии

Внешняя политика России I половины XIX века в отечественной историографии Мессианизм. Идея греха и искупления

Мессианизм. Идея греха и искупления Классификация чугунов. Их маркировка

Классификация чугунов. Их маркировка Подготовка природного газа к сжижению

Подготовка природного газа к сжижению Корпус общественных наблюдателей

Корпус общественных наблюдателей Моя профессия – электрик

Моя профессия – электрик Оформление окна

Оформление окна Не дай себя убить или Скажи наркотикам НЕТ!

Не дай себя убить или Скажи наркотикам НЕТ! Какие часы нужны в современном мире

Какие часы нужны в современном мире Сесил Битон

Сесил Битон Изменение маршрутной сети в рамках разработки КСОТ г. Киров

Изменение маршрутной сети в рамках разработки КСОТ г. Киров Достопримечательности города Мурманска Белякова

Достопримечательности города Мурманска Белякова Изо Красота человека

Изо Красота человека С днём осеннего именинника

С днём осеннего именинника