Содержание

- 2. Литература 1. Капустин В.М., Гуреев А.А. Технология переработки нефти. Ч. 2. Деструктивные процессы. М. КолосС, 2015

- 3. Основные понятия в технологии глубокой переработки нефти. Физико-химическая технология переработки нефти- технология рассматривает наряду с физическими

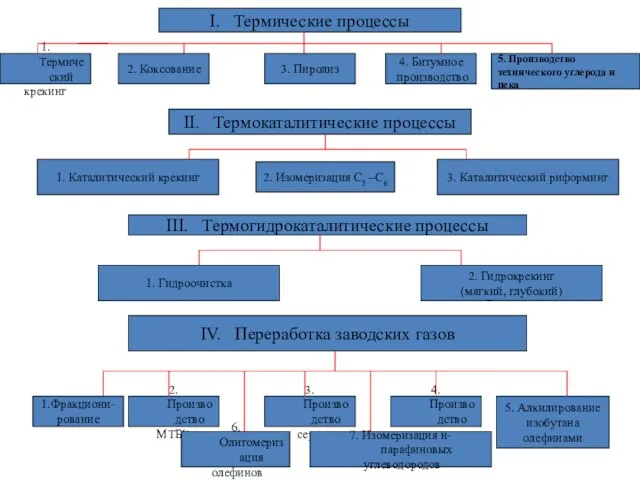

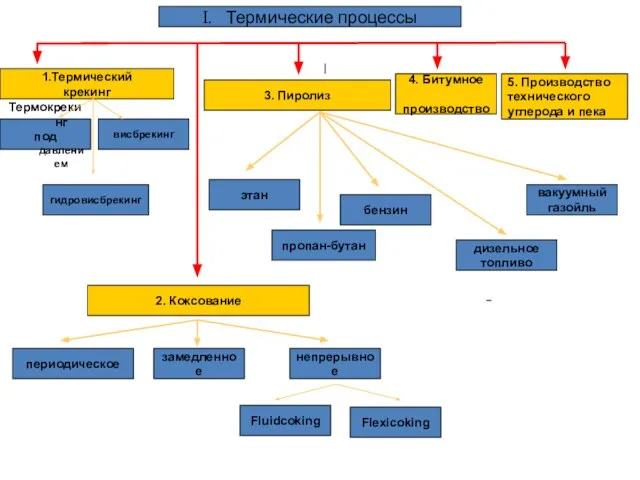

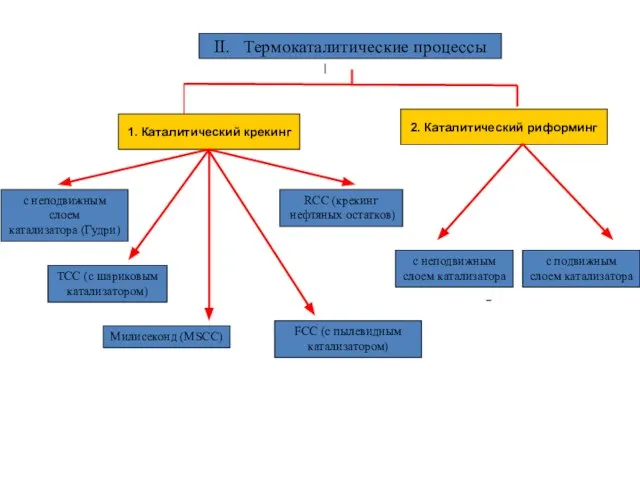

- 4. I. Термические процессы 1.Термический крекинг 2. Коксование 3. Пиролиз 4. Битумное производство II. Термокаталитические процессы 1.

- 5. I. Термические процессы 1.Термический крекинг 2. Коксование 3. Пиролиз 4. Битумное производство 5. Производство технического углерода

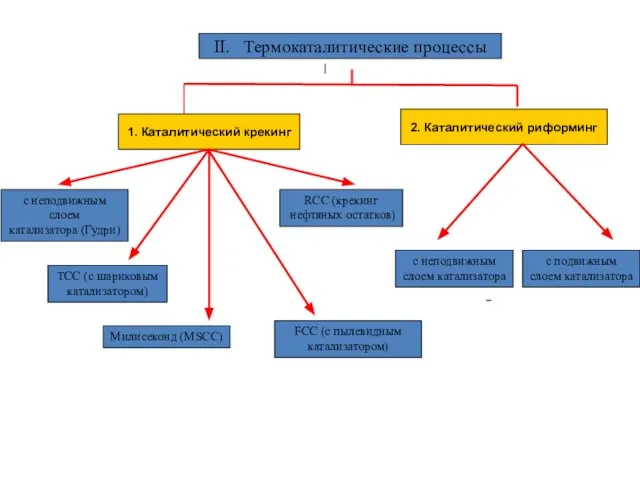

- 6. II. Термокаталитические процессы 1. Каталитический крекинг 2. Каталитический риформинг с неподвижным слоем катализатора (Гудри) FCC (с

- 7. III. Термогидрокаталитические процессы 1. Гидроочистка (ГО) 2. Гидрокрекинг (ГК) ГО бензина ГО вакуумного газойля Гидродепарафинизация дизельного

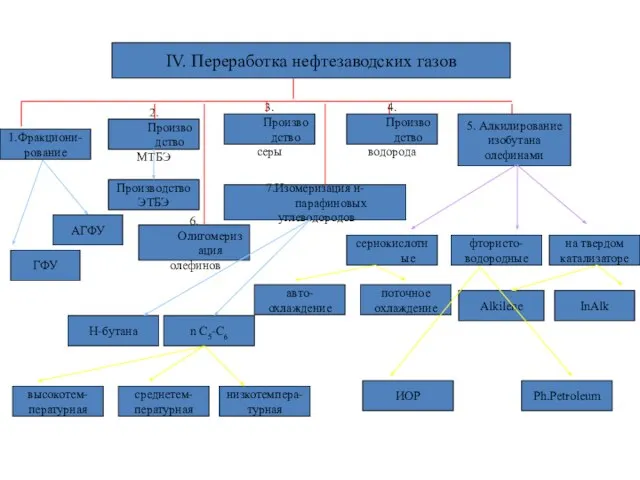

- 8. IV. Переработка нефтезаводских газов 1.Фракциони- рование 3. Производство серы 2. Производство МТБЭ 4. Производство водорода 5.

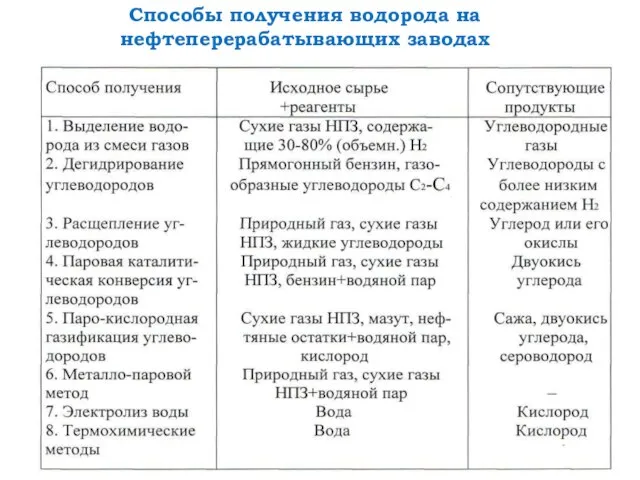

- 9. Способы получения водорода на нефтеперерабатывающих заводах

- 10. Особенности технологии деструктивной переработки углеродного сырья. Теоретические основы - все процессы переработки делятся на физические (

- 11. Технологические основы процессов Равновесие реакций Выход продукта Глубина процесса Скорость процессов и тепловые эффекты Катализ и

- 12. Каталитические реакции -H2 -H2 R

- 13. Свойства катализаторов В обратимых реакциях катализаторы ускоряют достижение равновесия, но не смещают его. Ускоряющее действие катализаторов

- 14. ТЕРМИЧЕСКИЕ ПРОЦЕССЫ

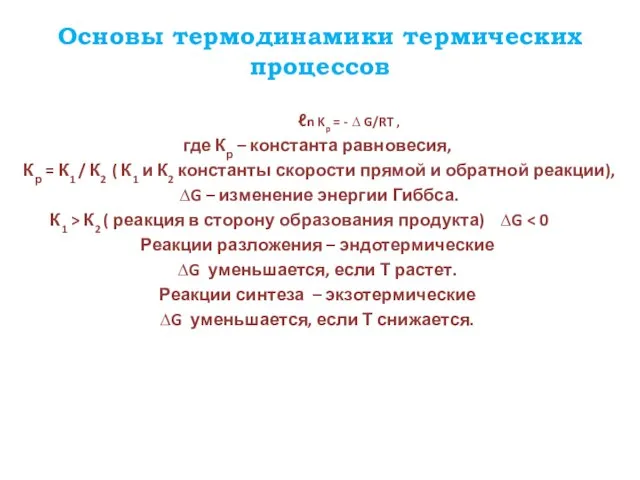

- 15. Основы термодинамики термических процессов ℓn Kp = - ∆ G/RT , где Кр – константа равновесия,

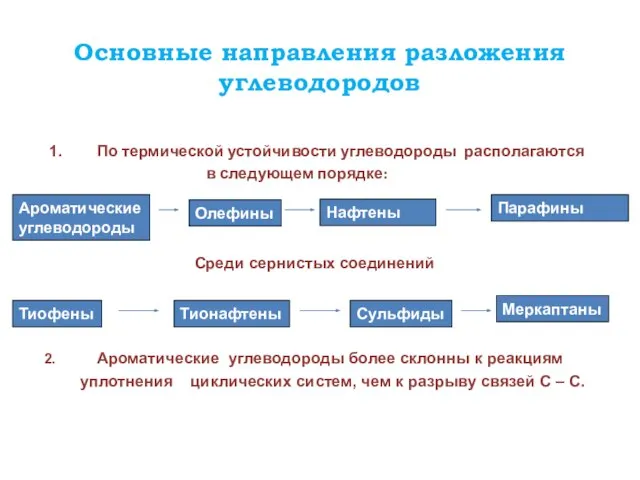

- 16. Основные направления разложения углеводородов По термической устойчивости углеводороды располагаются в следующем порядке: Ароматические углеводороды Парафины Нафтены

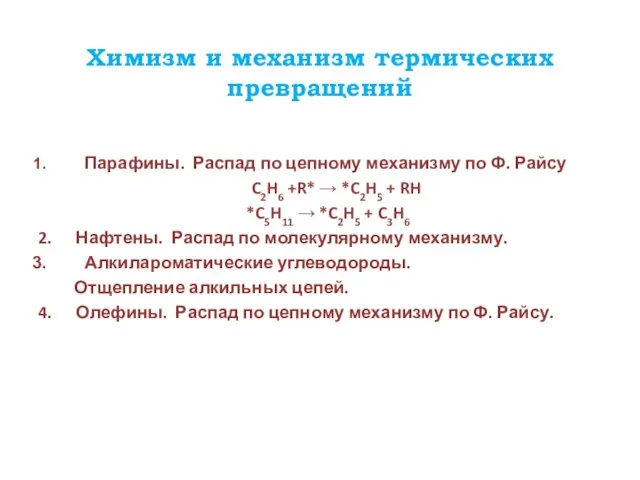

- 17. Химизм и механизм термических превращений Парафины. Распад по цепному механизму по Ф. Райсу C2H6 +R* →

- 18. Ароматические углеводороды Нафтены Парафины Голоядерная ароматика Непредельные углеводороды Полициклические ароматические углеводороды Алкенилароматические углеводороды Смолы Асфальтены Карбены

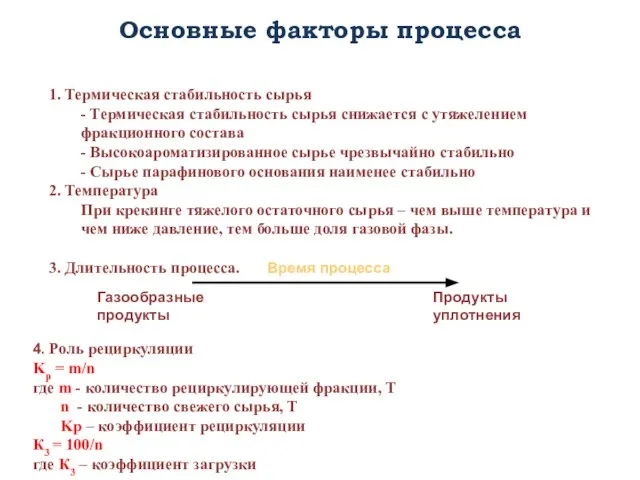

- 19. Газообразные продукты Продукты уплотнения Основные факторы процесса 4. Роль рециркуляции Kp = m/n где m -

- 20. Схемы превращений углеводородов при термокрекинге I. Насыщенные углеводороды, легкие газы 1. Насыщенные и ненасыщенные углеводороды Нагрев

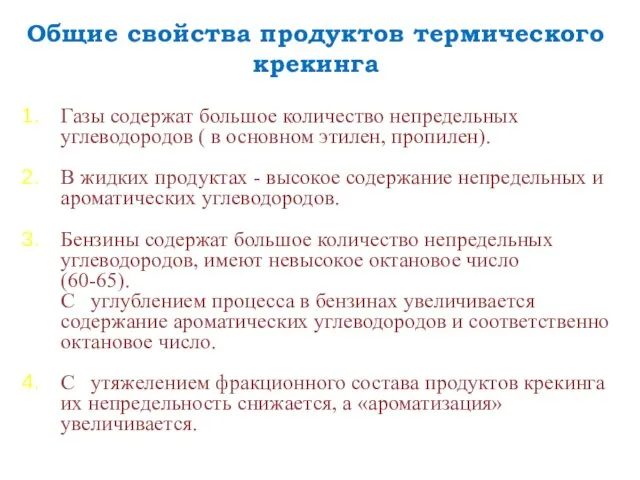

- 21. Общие свойства продуктов термического крекинга Газы содержат большое количество непредельных углеводородов ( в основном этилен, пропилен).

- 22. Промышленные процессы термического крекинга. Термический крекинг под давлением. Висбрекинг. Замедленное коксование.

- 23. 1. Термический крекинг под давлением

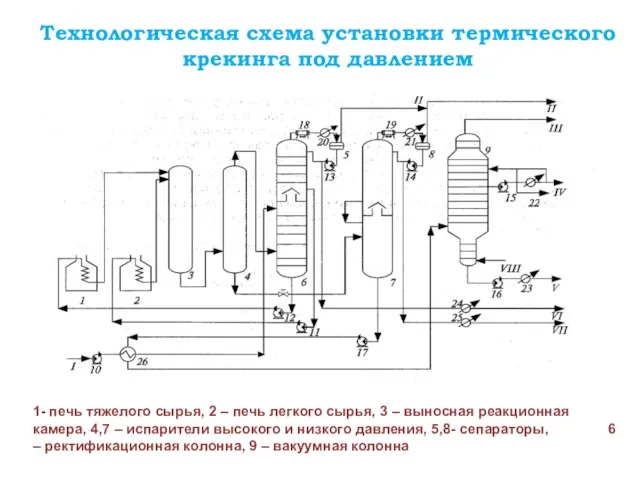

- 24. Технологическая схема установки термического крекинга под давлением 1- печь тяжелого сырья, 2 – печь легкого сырья,

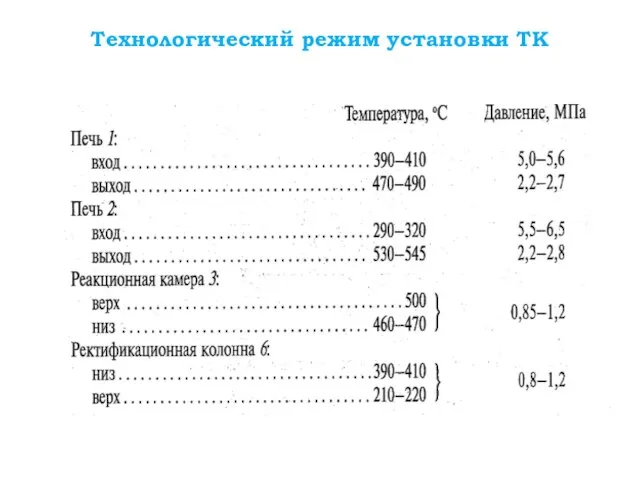

- 25. Технологический режим установки ТК

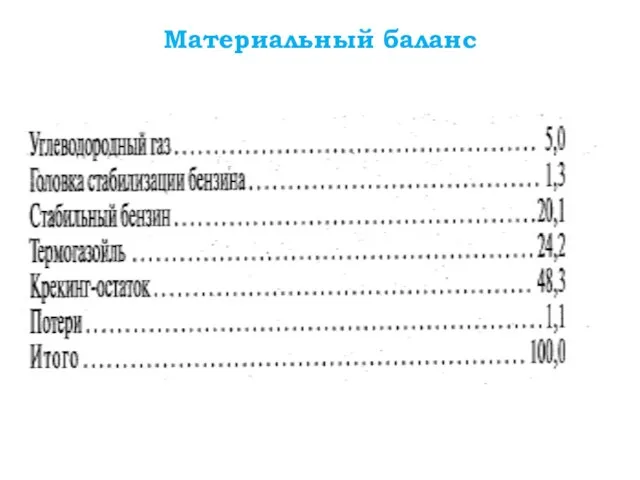

- 26. Материальный баланс

- 27. 2. Виcбрекинг Процесс осуществляется при давлении 1-5 МПа и температуре 450-500°С.

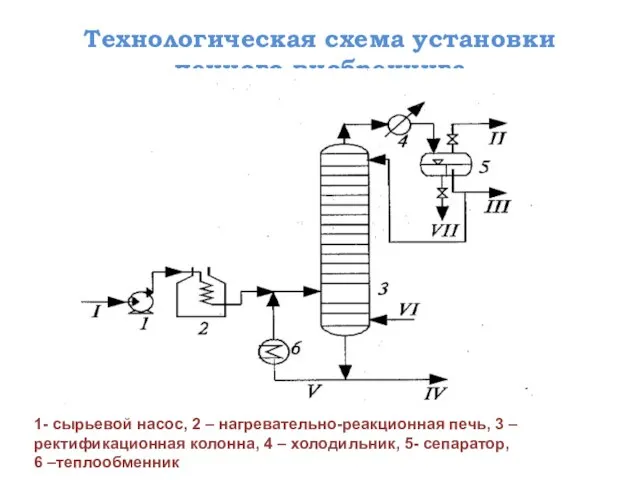

- 28. Технологическая схема установки печного висбрекинга 1- сырьевой насос, 2 – нагревательно-реакционная печь, 3 – ректификационная колонна,

- 29. Схема установки висбрекинга с выносной камерой 1- печь; 2- реакционная (coкинг) камера; 3 – ректификационная (фракционирующая

- 30. Преимущества процесса висбрекинга с выносной камерой Уменьшение энергетических затрат Снижение капитальных затрат на 10-15% Меньший размер

- 31. Материальный баланс

- 32. 3. Коксование Промышленные установки коксования Периодическое коксование (в кубах) Полунепрерывное коксование (замедленное) Непрерывное коксование Термоконтактный крекинг

- 33. Замедленное коксование Температура, °С: Сырья на входе в К-1 370-375 Смеси сырья и рециркулята на выходе

- 34. Схема установки замедленного коксования 1, 11-реакционные камеры; 2- 4-х хоодовой кран; 3 –печь; 4 –РК; 5,6-

- 35. Материальный баланс установки замедленного коксования гудрона

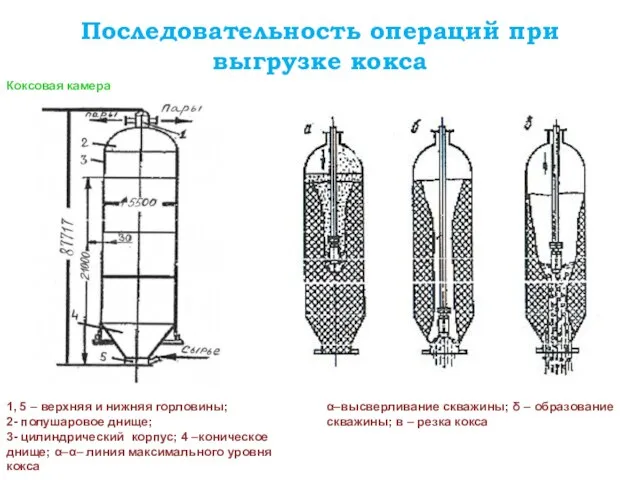

- 36. Последовательность операций при выгрузке кокса 1, 5 – верхняя и нижняя горловины; 2- полушаровое днище; 3-

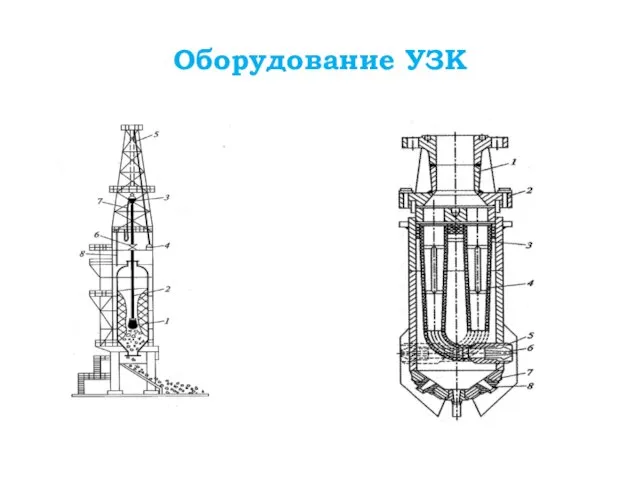

- 37. Оборудование УЗК

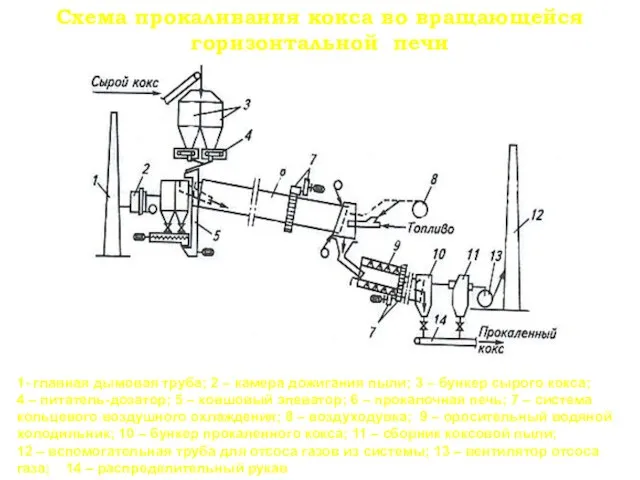

- 38. Схема прокаливания кокса во вращающейся горизонтальной печи 1- главная дымовая труба; 2 – камера дожигания пыли;

- 39. Непрерывное коксование. Пиролиз.

- 40. Непрерывное коксование. Термоконтактное коксование ТКК в псевдоожиженном слое (Fluidcoking). Технологическая схема. Основные показатели процесса. Материальный баланс.

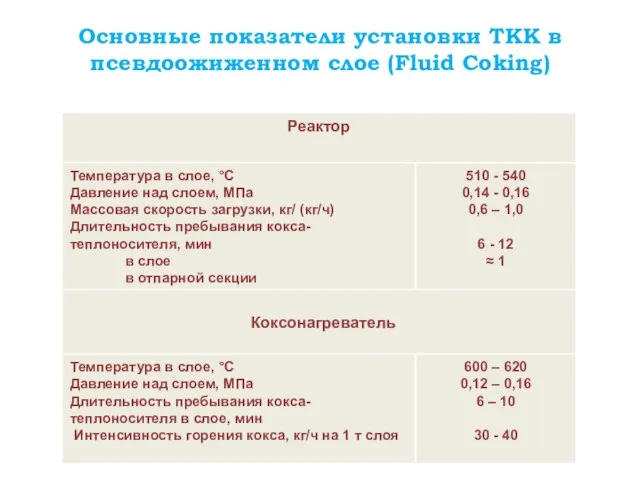

- 41. Основные показатели установки ТКК в псевдоожиженном слое (Fluid Сoking)

- 42. Технологическая схема процесса Fluid Сoking 1 –парциальный нагреватель(скруббер); 2 – реактор; 3 – коксонагреватель; 4 –топка;

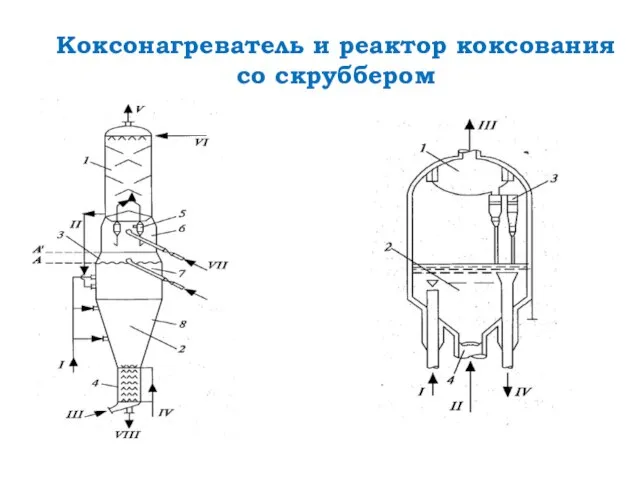

- 43. Коксонагреватель и реактор коксования со скруббером

- 44. Материальный баланс процесса Fluid Coking

- 45. Технологическая схема процесса Flexicoking 1 – скруббер; 2 – реактор; 3- воздуховка; 4 – подогреватель; 5

- 46. Сопоставление технологий ТКК с замедленным коксованием

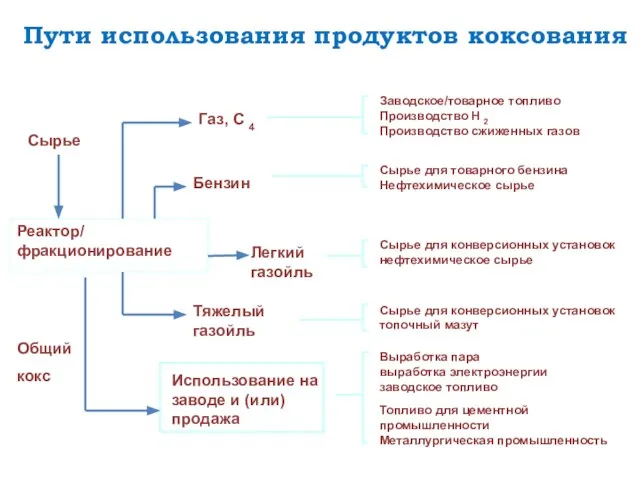

- 47. Пути использования продуктов коксования Реактор/ фракционирование Газ, С 4 Бензин Легкий газойль Тяжелый газойль Использование на

- 48. Пиролиз углеводородного сырья Пиролиз – базовый процесс нефтехимии, на его основе получают около 75% нефтехимических продуктов.

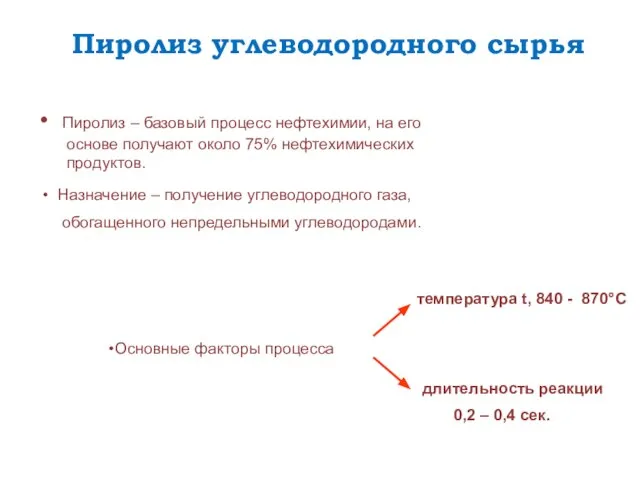

- 49. Сырье пиролиза попутные газы нефтедобычи технологические газы нефтепереработки газовые и прямогонные бензины рафинат риформинга вакуумный газойль

- 50. Продукты, получаемые в процессе пиролиза

- 51. Типичный выход продуктов пиролиза различного сырья

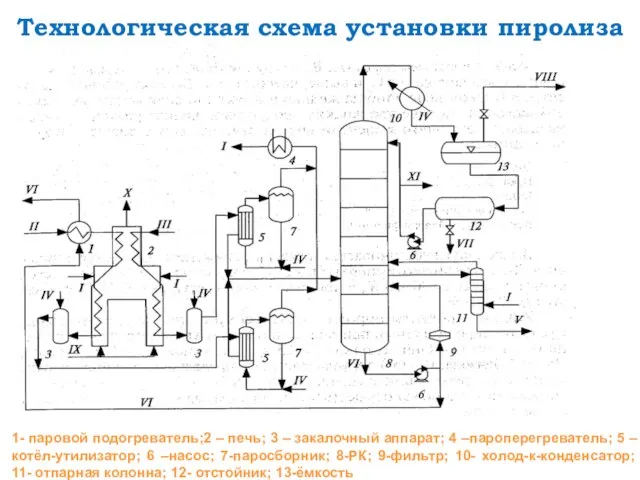

- 52. Технологическая схема установки пиролиза 1- паровой подогреватель;2 – печь; 3 – закалочный аппарат; 4 –пароперегреватель; 5

- 53. II. Термокаталитические процессы 1. Каталитический крекинг 2. Каталитический риформинг с неподвижным слоем катализатора (Гудри) FCC (с

- 54. Каталитический крекинг

- 55. Каталитический крекинг. Этапы развития процесса. Химизм и кинетика процесса Сырье. Требования к качеству сырья. Зависимости выхода

- 56. Каталитический крекинг Назначение – получение высокооктановых компонентов автобензинов и жирного газа из вакуумных газойлей или их

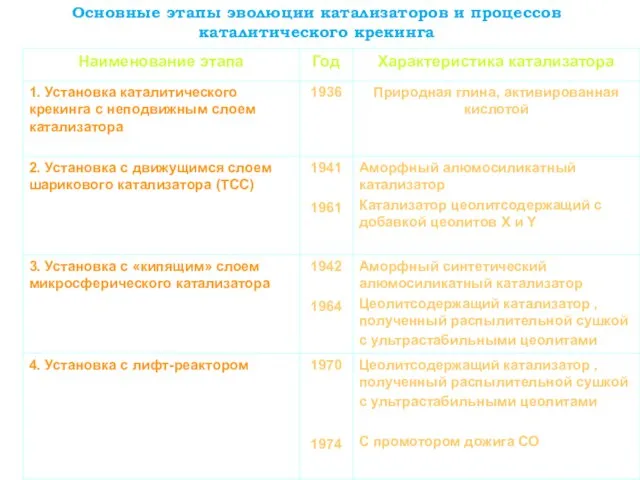

- 57. Основные этапы эволюции катализаторов и процессов каталитического крекинга

- 58. Основные этапы эволюции катализаторов и процессов каталитического крекинга (продолжение)

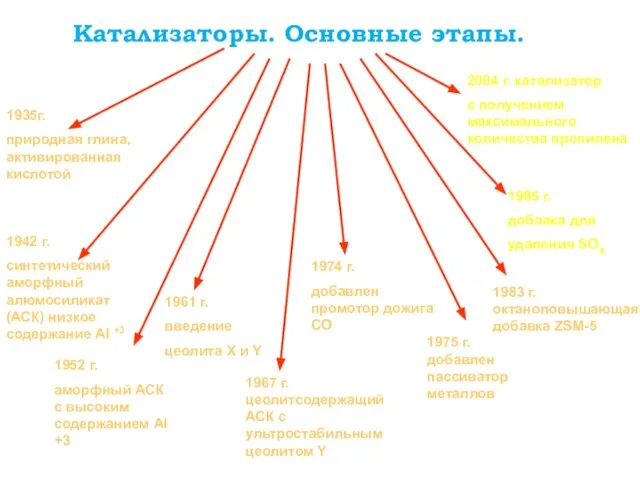

- 59. Катализаторы. Основные этапы. 1935г. природная глина, активированная кислотой 1942 г. синтетический аморфный алюмосиликат (АСК) низкое содержание

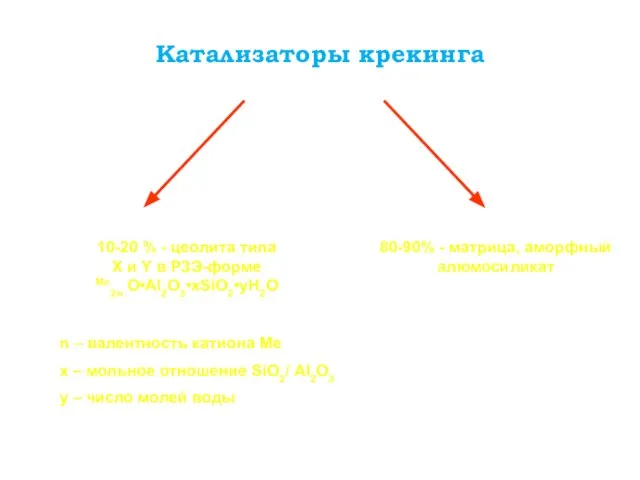

- 60. Катализаторы крекинга 10-20 % - цеолита типа Х и Y в РЗЭ-форме Ме2n О•Аl2О3•xSiO2•yH2O n –

- 61. Сравнительные характеристики отечественных и импортных катализаторов крекинга

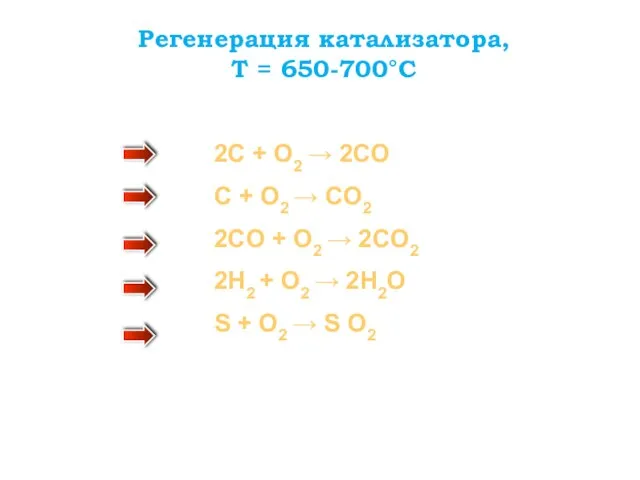

- 62. Регенерация катализатора, Т = 650-700°C 2C + O2 → 2CO C + O2 → CO2 2CO

- 63. Преимущества промоторов дожига Снижение расхода катализатора и увеличение выхода светлых нефтепродуктов Повышение скорости горения кокса и

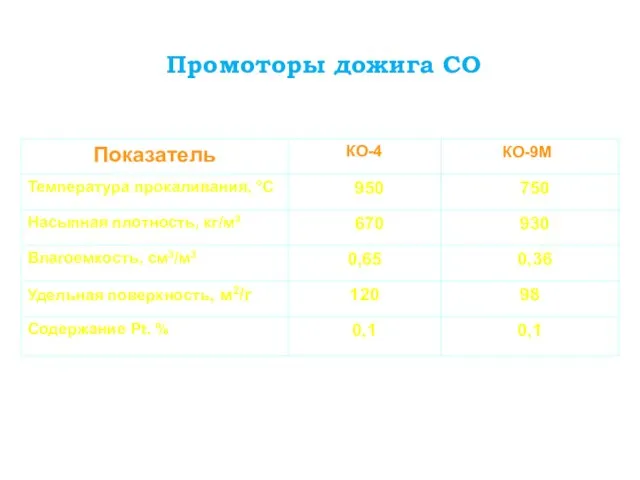

- 64. Промоторы дожига СО КО-4 КО-9М

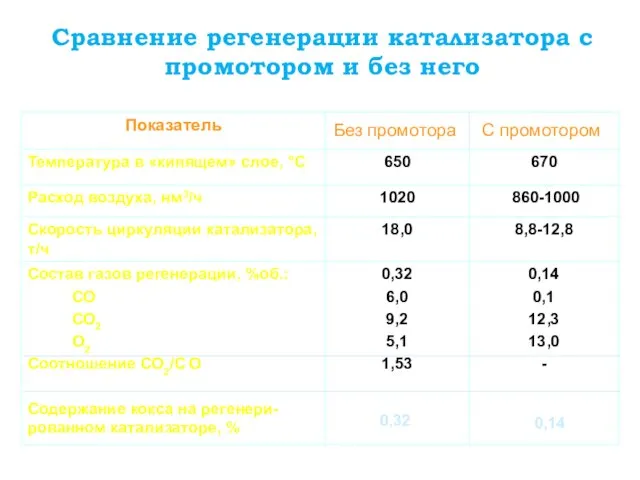

- 65. Без промотора С промотором 0,32 0,14 Сравнение регенерации катализатора с промотором и без него

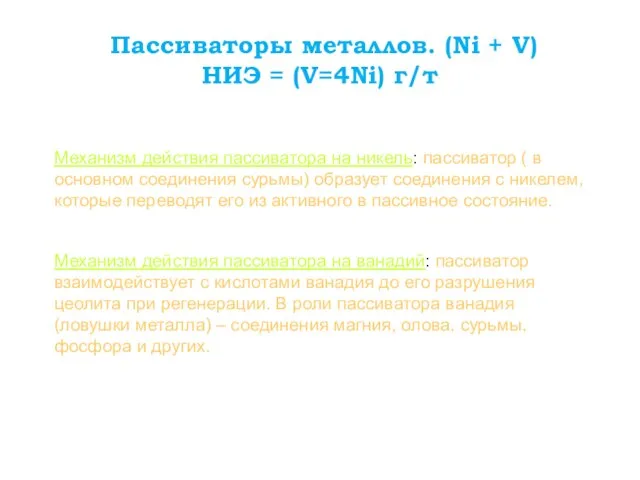

- 66. Пассиваторы металлов. (Ni + V) НИЭ = (V=4Ni) г/т Механизм действия пассиватора на никель: пассиватор (

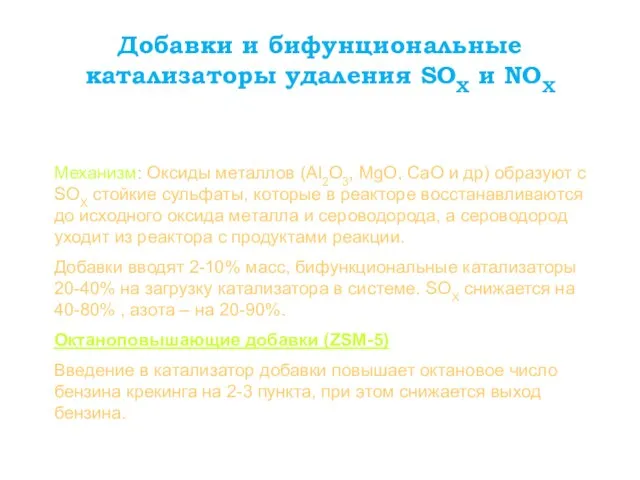

- 67. Добавки и бифунциональные катализаторы удаления SOX и NOX Механизм: Оксиды металлов (Al2O3, MgO, CaO и др)

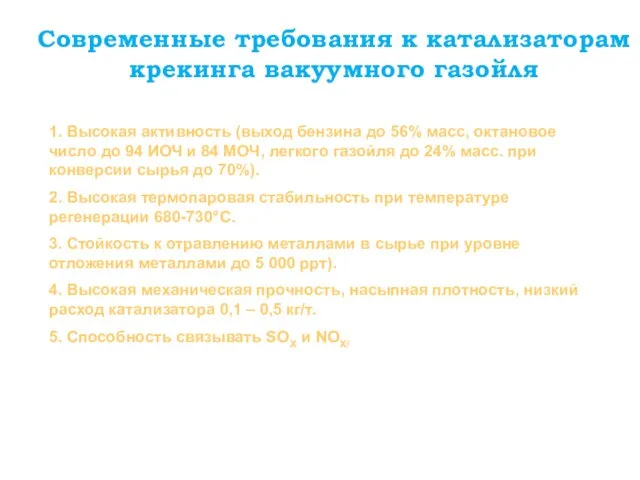

- 68. Современные требования к катализаторам крекинга вакуумного газойля 1. Высокая активность (выход бензина до 56% масс, октановое

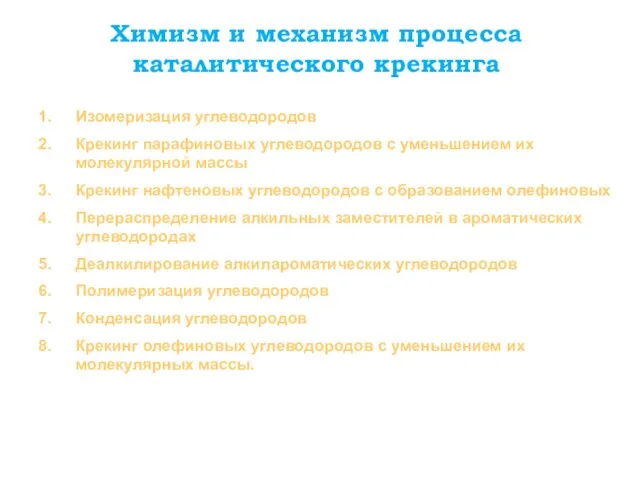

- 69. Химизм и механизм процесса каталитического крекинга Изомеризация углеводородов Крекинг парафиновых углеводородов с уменьшением их молекулярной массы

- 70. Тепловые эффекты Тепловой эффект (теплота реакции) каталитического крекинга расценивается как итоговый по совокупности реакций разложения и

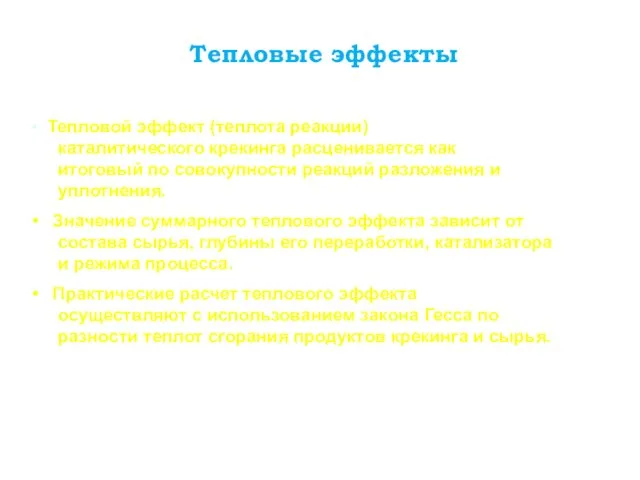

- 71. Качество сырья 1. Легкое сырье 2. Тяжелое дистиллятное сырье 3. Остаточное сырье керосино-газойлевые фракции сырье вторичного

- 72. Нежелательные соединения в сырье каталитического крекинга Компоненты, вызывающие только повышенное коксообразование Компоненты, вызывающие обратимое или необратимое

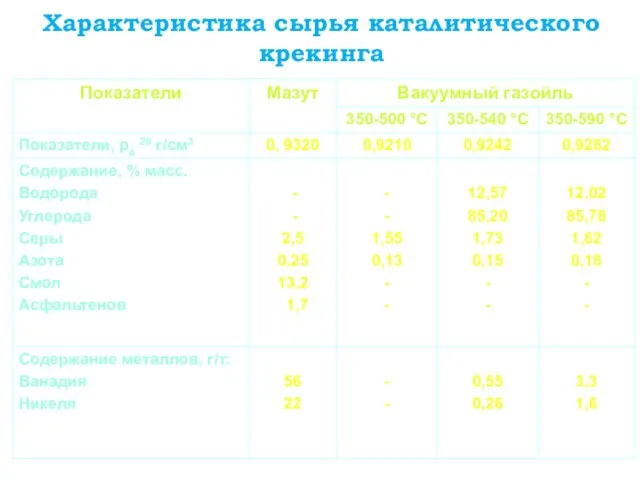

- 73. Характеристика сырья каталитического крекинга

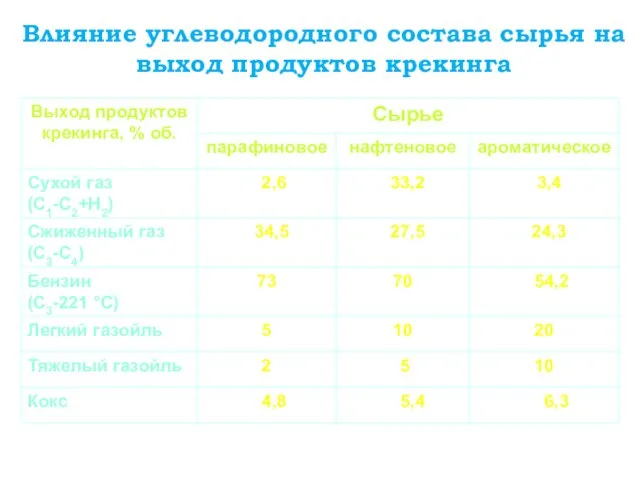

- 74. Влияние углеводородного состава сырья на выход продуктов крекинга

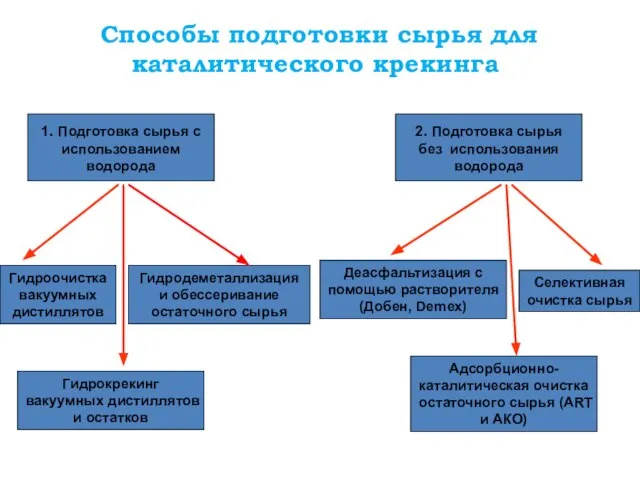

- 75. Способы подготовки сырья для каталитического крекинга 1. Подготовка сырья с использованием водорода Гидроочистка вакуумных дистиллятов Адсорбционно-каталитическая

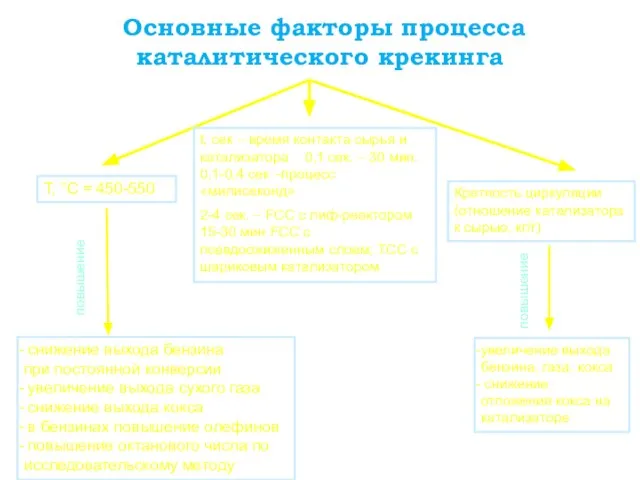

- 76. Основные факторы процесса каталитического крекинга Т, °С = 450-550 повышение снижение выхода бензина при постоянной конверсии

- 77. Каталитический крекинг Ч.II Промышленные установки.

- 78. Содержание Классификация установок. Принципиальная схема процесса. Установка с неподвижным слоем катализатора Е. Гудри, 1936 г. Установка

- 79. Содержание 8. Установки каткрекинга на остаточном сырье. Установка RCC. Схема реакторно-регенераторного блока. Материальный баланс. Установки каталитического

- 80. Установки каталитического крекинга вакуумного газойля С неподвижным слоем катализатора на керосино-газойлевой фракции С движущимся слоем шарикового

- 81. Принципиальная схема процесса каталитического крекинга 1 – реактор, 2 – узел ректификации, 3 – регенератор, 4

- 82. 4. Установка каталитического крекинга с кипящим слоем микросферического катализатора

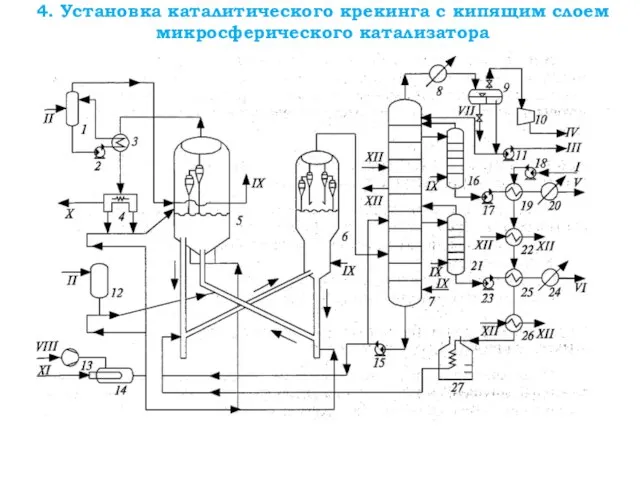

- 83. Технологический режим установки каталитического крекинга

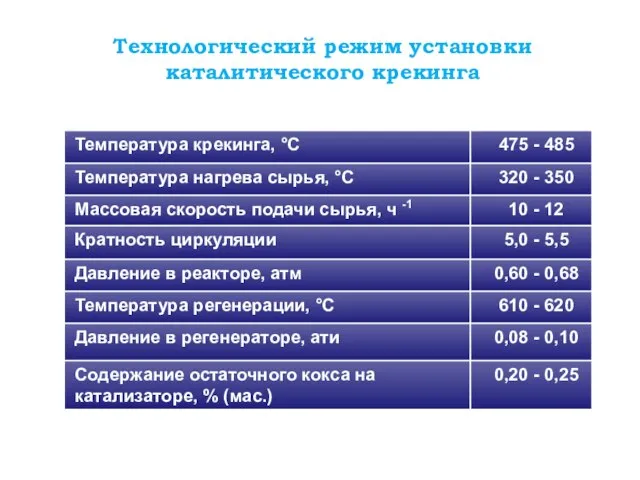

- 84. Установка каталитического крекинга типа «Ортофлоу» 1. сырьевые форсунки 2. парораспределители 3. воздухораспределитель 4. десорбер 5. напорный

- 85. Технологический режим установки каталитического крекинга Ortoflow

- 86. Материальный баланс установки Ortoflow (без лифт-реактора) Сырье – вакуумный газойль Катализатор – цеолитсодержащий Выход продуктов, %

- 87. 5. Установка каталитического крекинга с лифт – реактором Схема установки каталитического крекинга с лифт-реактором на микросферическом

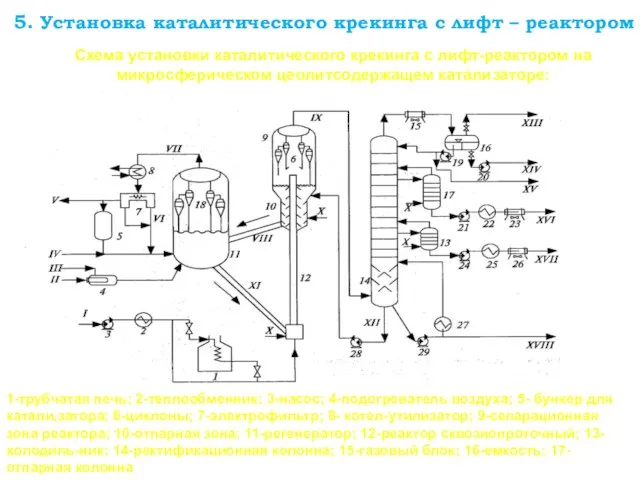

- 88. Схема реакторно-регенераторного блока секции каталитического крекинга 1. прямоточный реактор 2, 3. сепарационные камеры 4. десорбер 5.

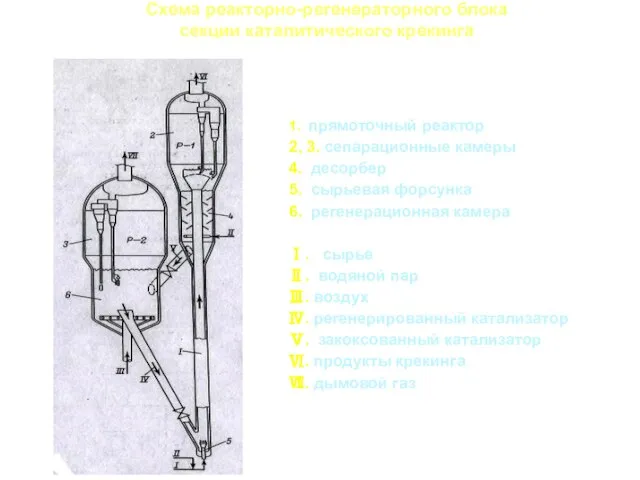

- 89. Материальный баланс установки каткрекинга с лифт-реактором Сырье – вакуумный газойль Катализатор – цеолитсодержащий Выход продуктов, %

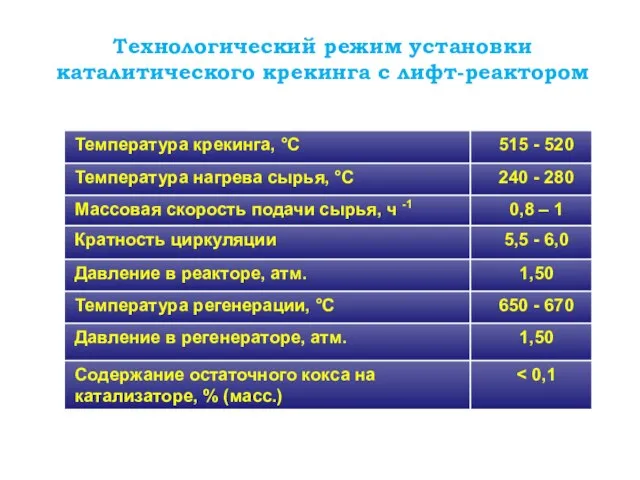

- 90. Технологический режим установки каталитического крекинга с лифт-реактором

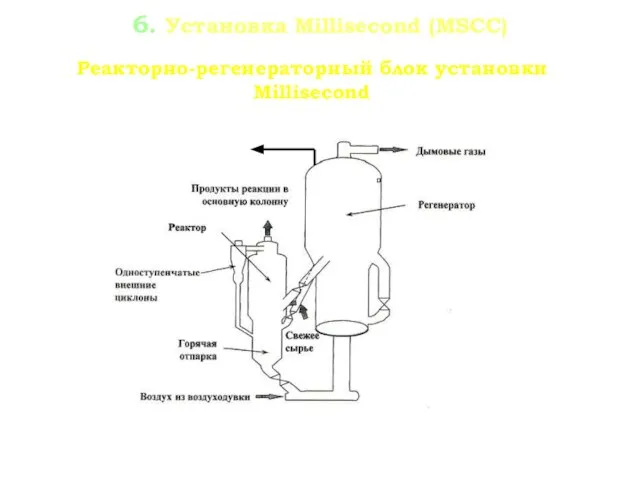

- 91. 6. Установка Millisecond (MSCC) Реакторно-регенераторный блок установки Millisecond

- 92. Установка Millisecond (MSCC) Технологическая схема 1-реактор; 2-регенератор; 3-распределитель сырья; 4-РК; 5- пароподогреватель; 6-циклоныотпарные колонны; 7-сепаратор; 8-секция

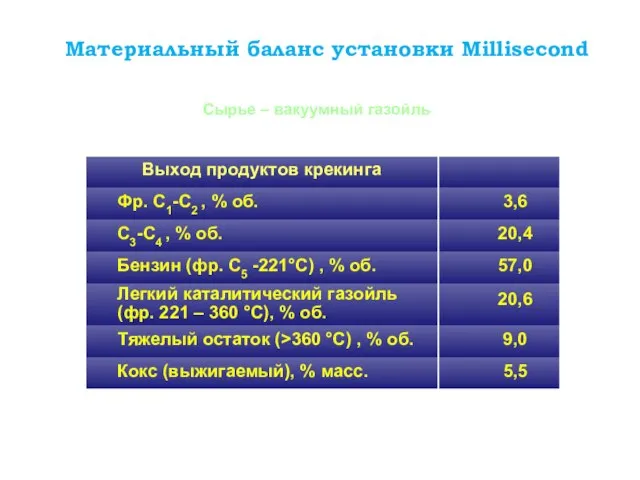

- 93. Материальный баланс установки Millisecond Сырье – вакуумный газойль

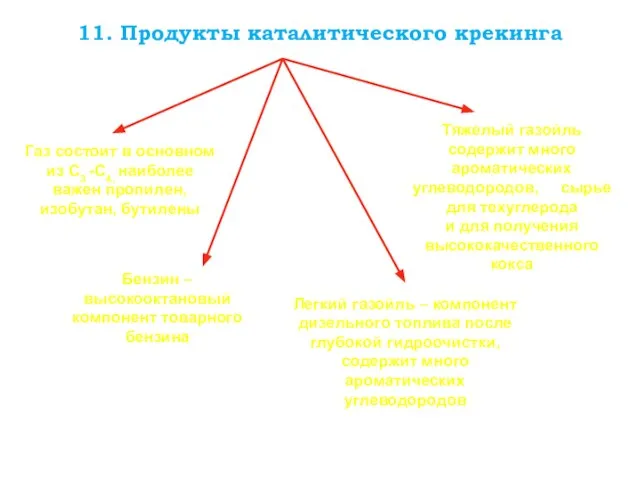

- 94. 11. Продукты каталитического крекинга Газ состоит в основном из С3 -С4, наиболее важен пропилен, изобутан, бутилены

- 95. Блок-схемы «облагораживания» бензинов ККФ

- 96. Каталитический риформинг Ч.I

- 97. Содержание Каталитический риформинг. Химизм и термодинамика процесса. Катализаторы риформинга. Основные факторы процесса. 4. Варианты использования процесса

- 98. Каталитический риформинг назначение преимущество Производство высокоароматизированных бензиновых дистиллятов, используемых в качестве высокооктанового компонента или для выделения

- 99. Варианты использования риформинга с целью производства высокооктанового компонента бензина (I) и АРУ(II) Вариант I Вариант II

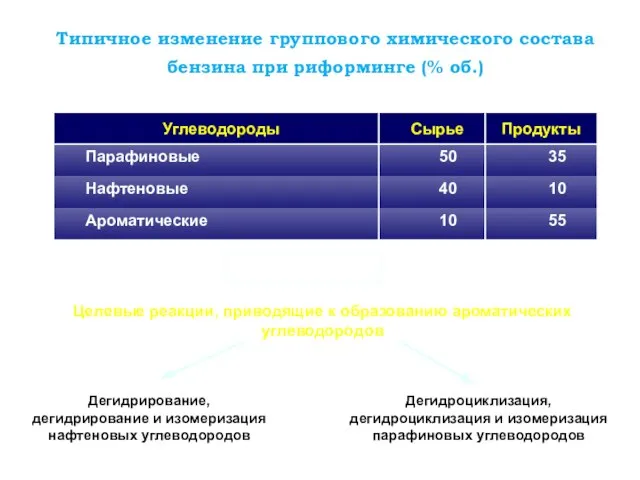

- 100. Типичное изменение группового химического состава бензина при риформинге (% об.) Химизм процесса Целевые реакции, приводящие к

- 101. Термодинамика риформинга Наиболее важные реакции риформинга, ведущие к образованию ароматических углеводородов из нафтенов и парафинов, идут

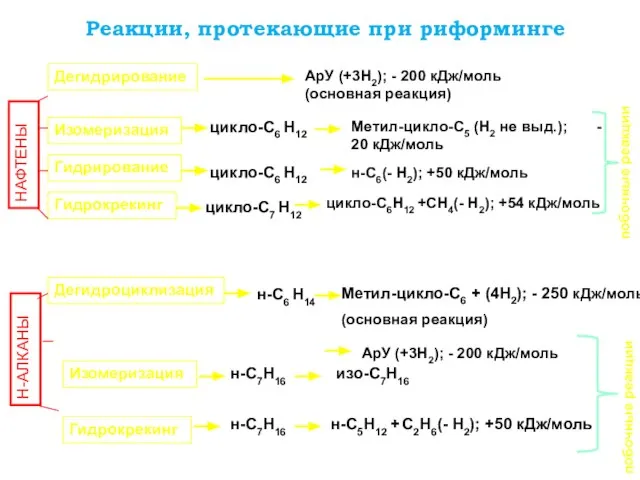

- 102. Реакции, протекающие при риформинге Дегидрирование Изомеризация Гидрирование Гидрокрекинг ApУ (+3H2); - 200 кДж/моль (основная реакция) НАФТЕНЫ

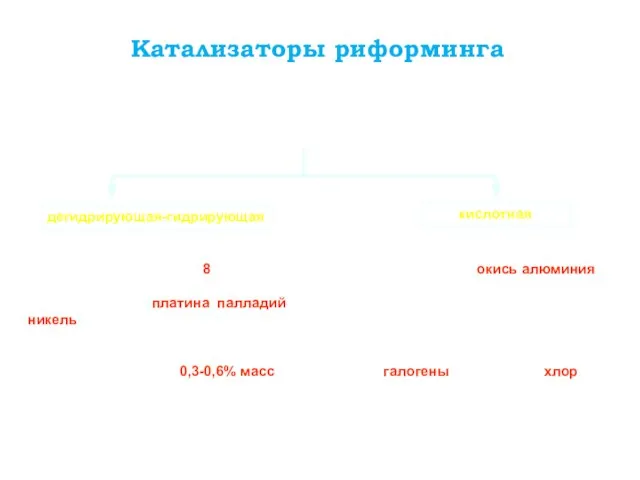

- 103. Катализаторы риформинга Катализаторы применяемые в процессе риформинга, должны обладать двумя основными функциями: дегидрирующая-гидрирующая кислотная Эту функцию

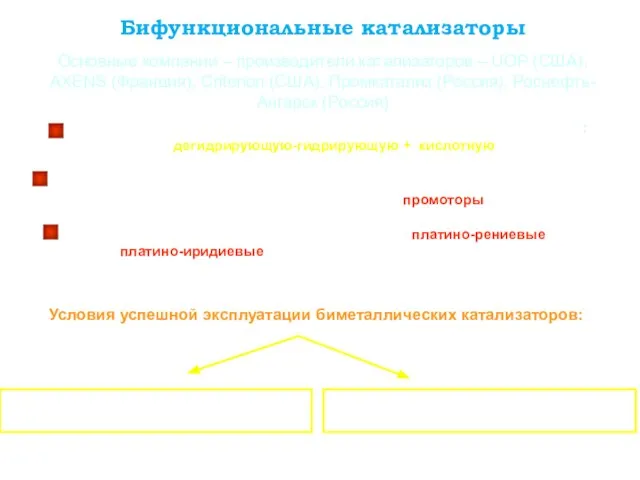

- 104. Бифункциональные катализаторы Для повышения активности селективности и стабильности катализаторов вводят специальные элементы – промоторы. Бифункциональные –

- 105. Схема совершенствования катализаторов риформинга тм Полурегенеративный процесс Биметаллические Для полурегенеративного процесса высокого давления Давление от высокого

- 106. Свойства катализаторов риформинга 1,3-1,5 98-100 67-70 1,0 0,23 0,30 250 1,6 0,65 680 130-150

- 107. Сырье риформинга Прямогонные бензиновые фракции 85-180°С с низким содержанием серы (до 0,5 ррm) , азота (до

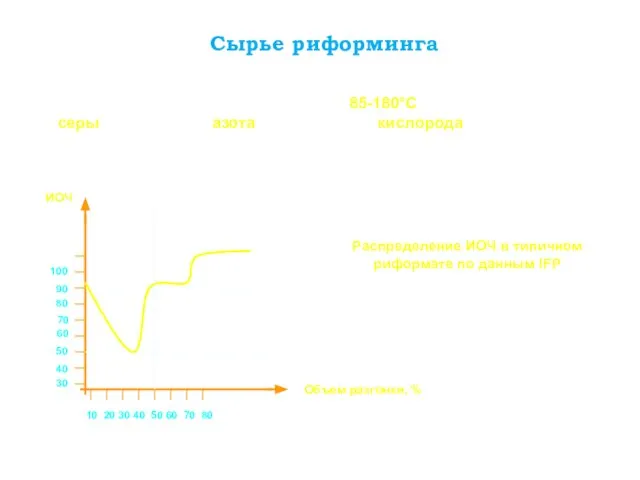

- 108. Риформинг на различных видах сырья

- 109. Основные факторы процесса Температура, Т°С, 475-515 Давление, Р, МПа 1,5-3,5 Объемная скорость подачи сырья, V-1 1,3-2,0

- 110. Промышленные установки риформинга.

- 111. Содержание 1. Классификация установок 2. Промышленная установка риформинга со стационарным слоем катализатора 3. Промышленная установка риформинга

- 112. Промышленные установки Установки с движущимся слоем катализатора Установки со стационарным слоем катализатора Дуалформинг (ФИН) ССR (технология

- 113. Схема установки каталитического риформинга на стационарном катализаторе 1,11,17,18 – насосы; 2,13,19 – теплообменники; 3 –многосекционная печь;

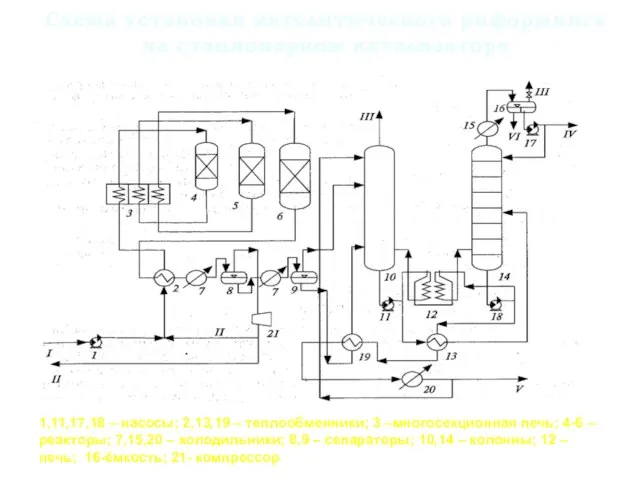

- 114. Реактор установки каталитического риформинга (осевой ввод газо-паровой смеси) 1 – корпус; 2 – футеровка; 3 –

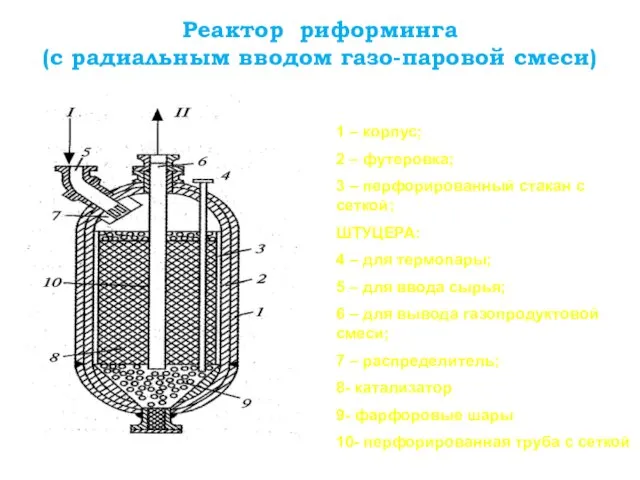

- 115. Реактор риформинга (с радиальным вводом газо-паровой смеси) 1 – корпус; 2 – футеровка; 3 – перфорированный

- 116. Технологическая схема установки риформинга UOP с движущимся слоем катализатора (CCR) 1 – 3 – реакторы; 4

- 117. Схема процесса октанайзинг 1- реакторы; 2 – печи; 3 – регенератор; 4 – сырьевой насос; 5

- 118. Схема процесса дуалформинг 1 – действующие реакторы; 2 – действующие печи; 3 – новый реактор; 4

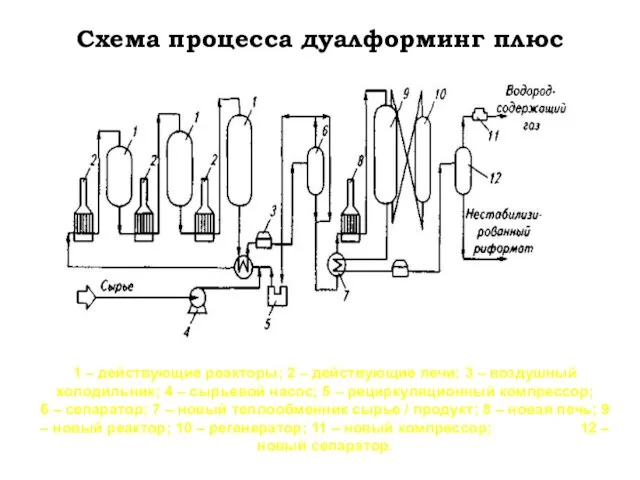

- 119. Схема процесса дуалформинг плюс 1 – действующие реакторы; 2 – действующие печи; 3 – воздушный холодильник;

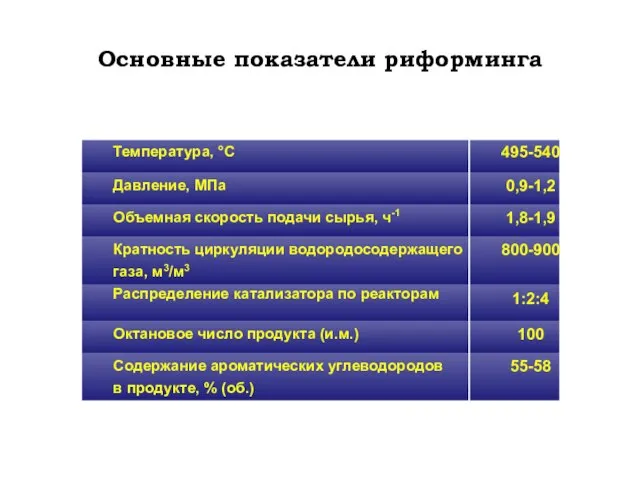

- 120. Основные показатели риформинга

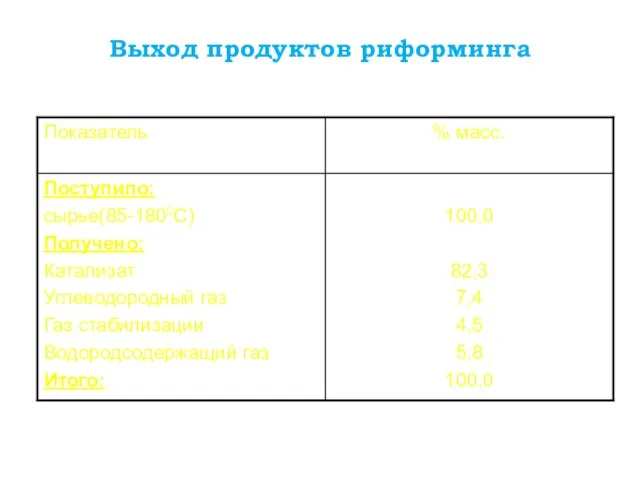

- 121. Выход продуктов риформинга

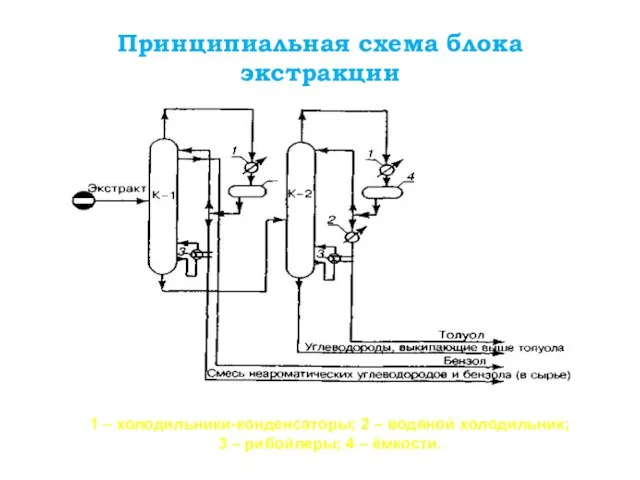

- 122. Принципиальная схема блока экстракции 1 – холодильники-конденсаторы; 2 – водяной холодильник; 3 – рибойлеры; 4 –

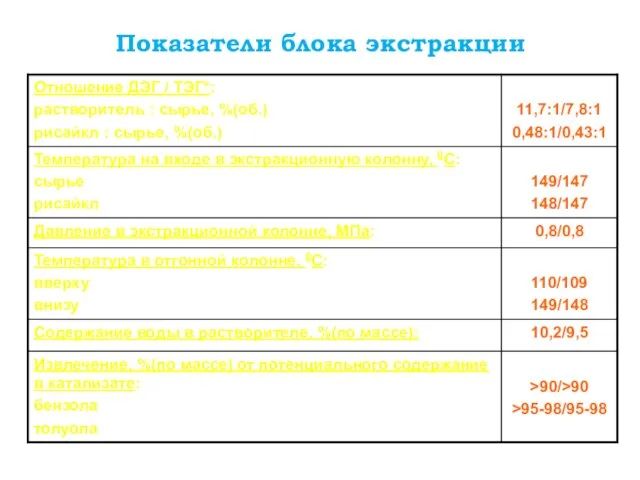

- 123. Показатели блока экстракции

- 124. Цеоформинг

- 125. Изомеризация парафиновых углеводородов

- 126. Содержание 1. Назначение, термодинамика и химизм процесса. 2. Катализаторы, сырье и основные факторы процесса. 3. Промышленная

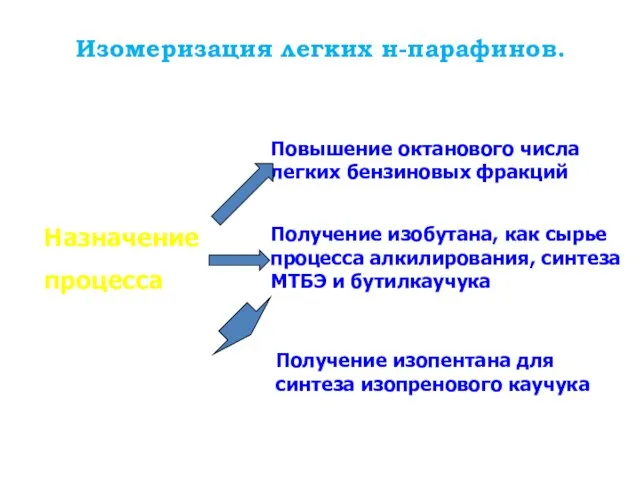

- 127. Изомеризация легких н-парафинов. Назначение процесса Повышение октанового числа легких бензиновых фракций Получение изобутана, как сырье процесса

- 128. Термодинамика и химизм процесса 1. Парафины н-С5Н12 (ИОЧ=61,7) -Н2 С5Н10 +Н н-С5Н11+ i-С5Н11+ -Н i-С5Н10 +Н2

- 129. Основные факторы процесса Сырье – фракция нк-62°С или н-С5-С6 или н-С4 Т,0С 100-400 0С Р, МПа

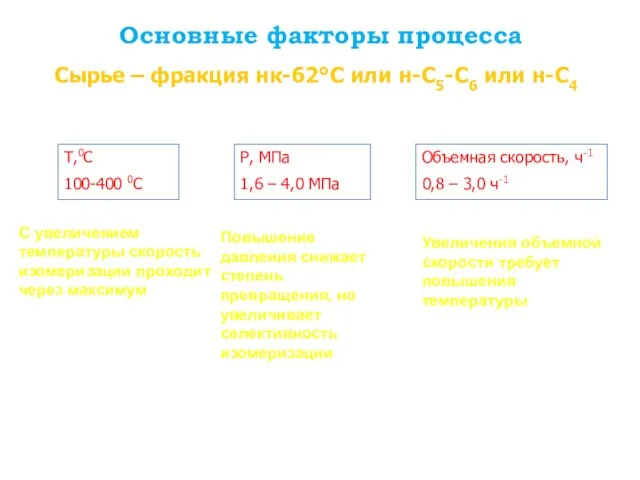

- 130. Параметры и основные характеристики процесса изомеризации для различных типов катализаторов

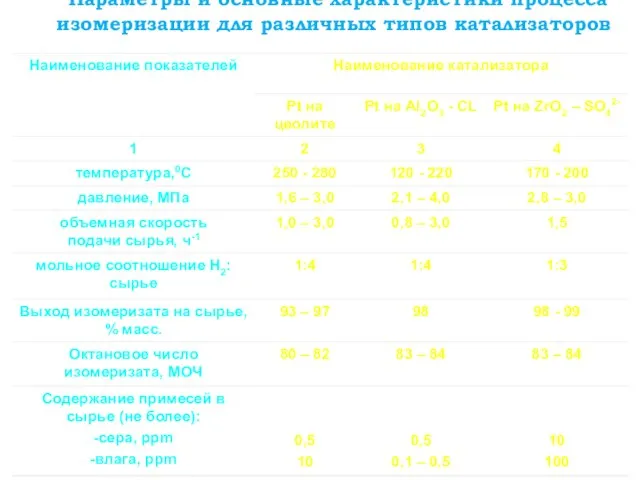

- 131. Промышленные установки изомеризации легких н-парафинов Установки высоко- Температурной изомеризации Установки средне- температурной изомеризации Установки низко- температурной

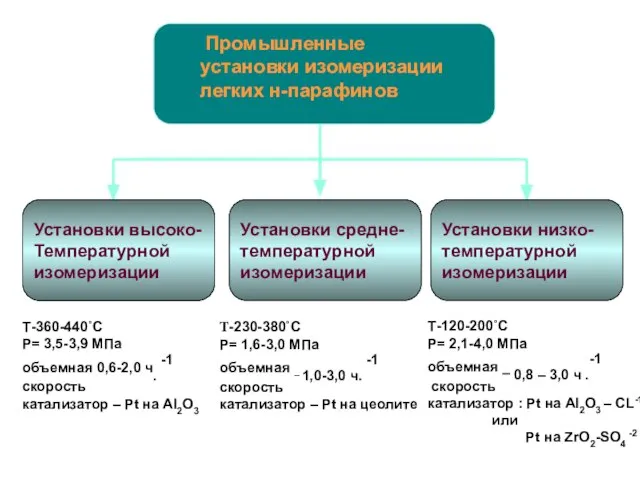

- 132. Схемы процесса изомеризации

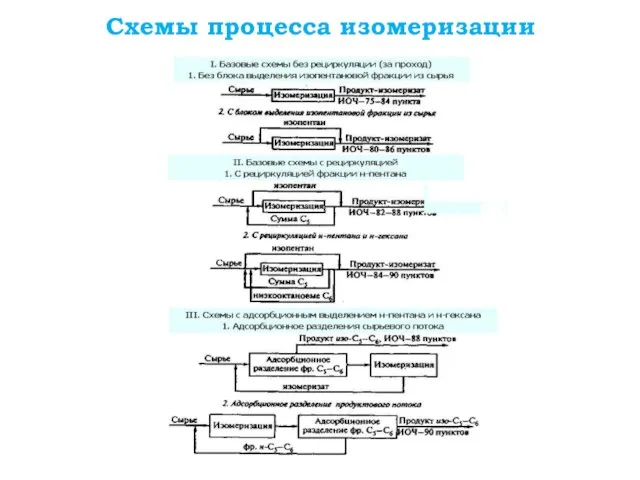

- 133. Схема установки высокотемпературной изомеризации (УВИ) 1 – теплообменник; 2 – холодильник; 3 – изопентановая колонна; 4

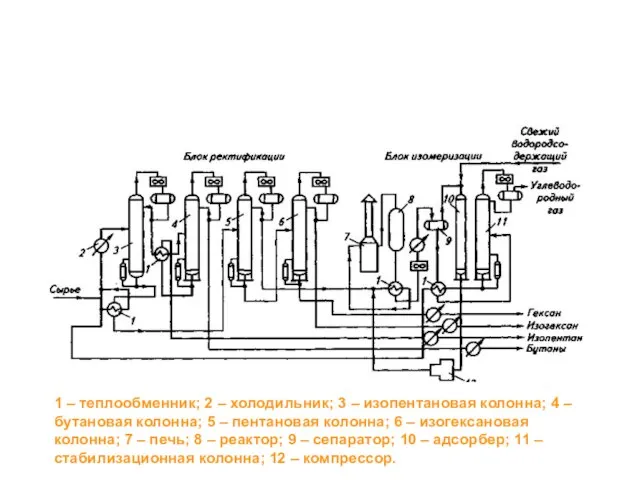

- 134. Материальный баланс установки высокотемпературной изомеризации

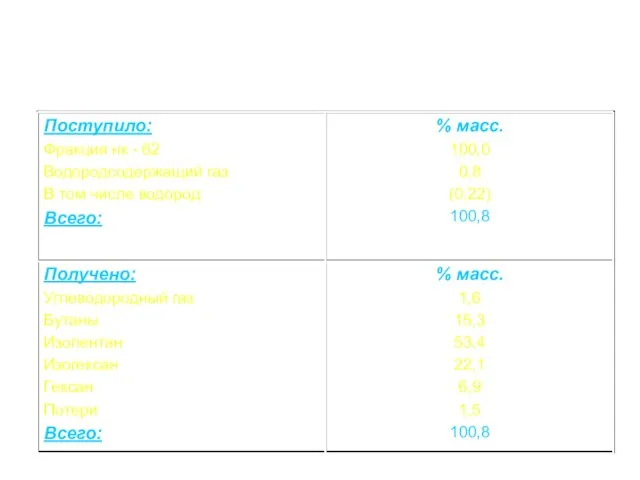

- 135. Промышленная установка среднетемпературной изомеризации фирмы Юнион Карбайд (TIP) (без секции 2 – Hysomer Фирмы Шелл) 1-подогреватели;

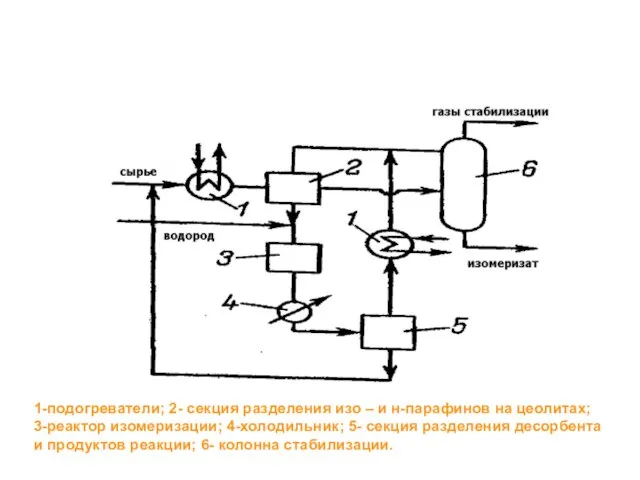

- 136. Основные показатели среднетемпературной изомеризации

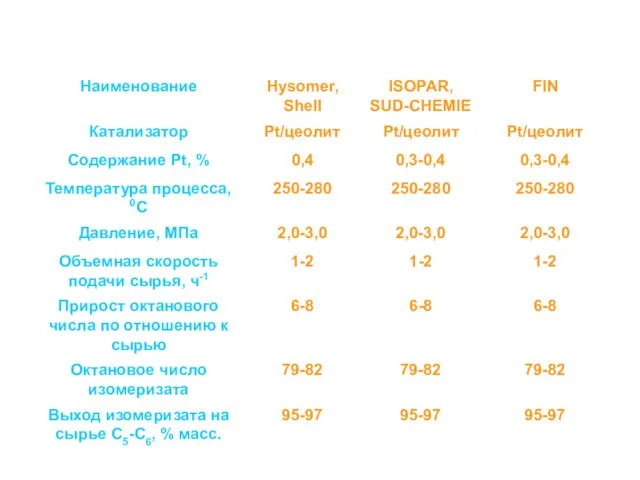

- 137. Состав сырья (фракции С5/C6) и выход продуктов, полученных в процесс Hysomer

- 138. Установка низкотемпературной изомеризации Penex (UOP) 1,2 – реакторы; 3 –колонна стабилизации; 4 – сепаратор; 5 –

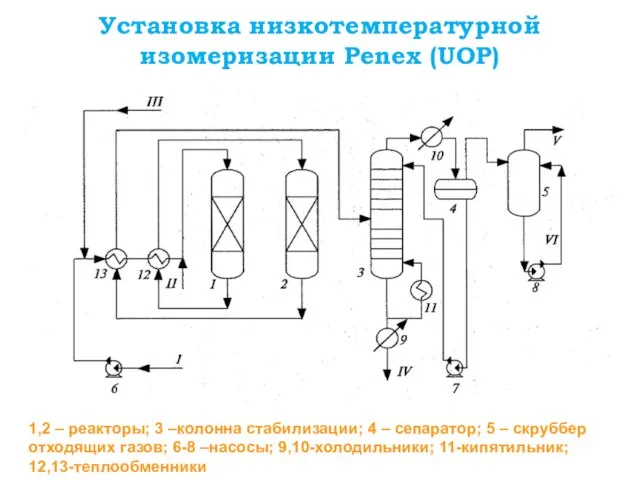

- 139. Принципиальная схема потоков процесса Penex с деизогексанизацией (а) и деизопентанизацией и деизогексанизацией (б) продукта

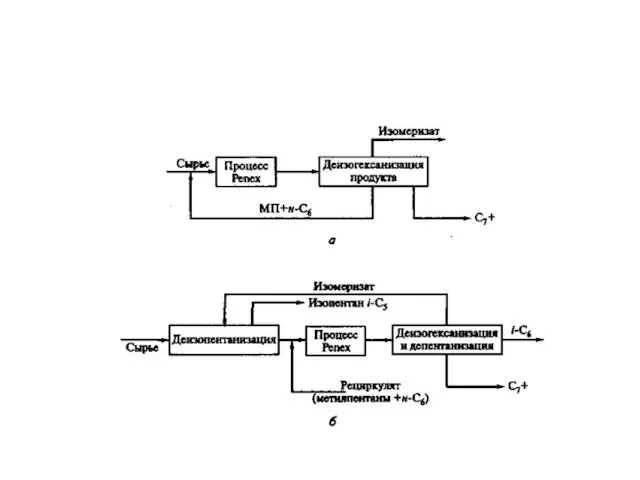

- 140. Основные показатели низкотемпературной изомеризации

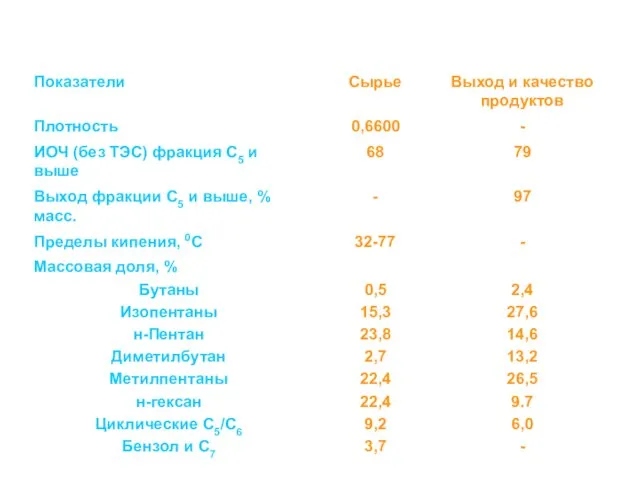

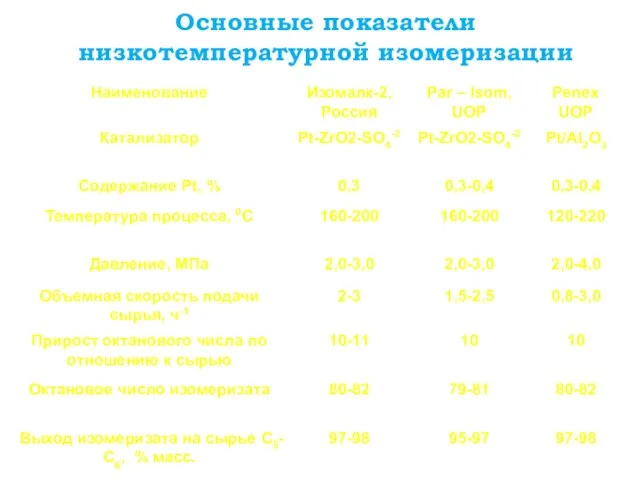

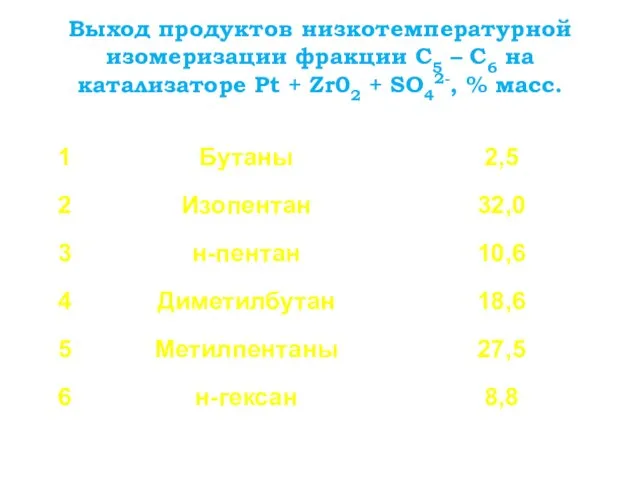

- 141. Выход продуктов низкотемпературной изомеризации фракции С5 – С6 на катализаторе Pt + Zr02 + SO42-, %

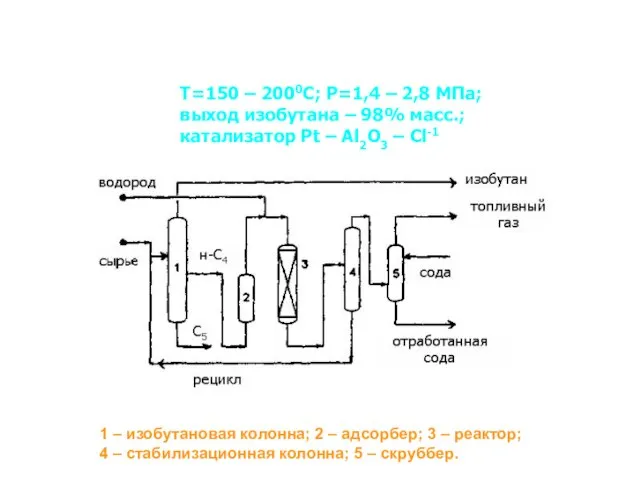

- 142. Схема установки изомеризации н-С4Н10 (ABB Lummus Cust) 1 – изобутановая колонна; 2 – адсорбер; 3 –

- 143. Термогидрокаталитические процессы. Гидроочистка нефтяного сырья.

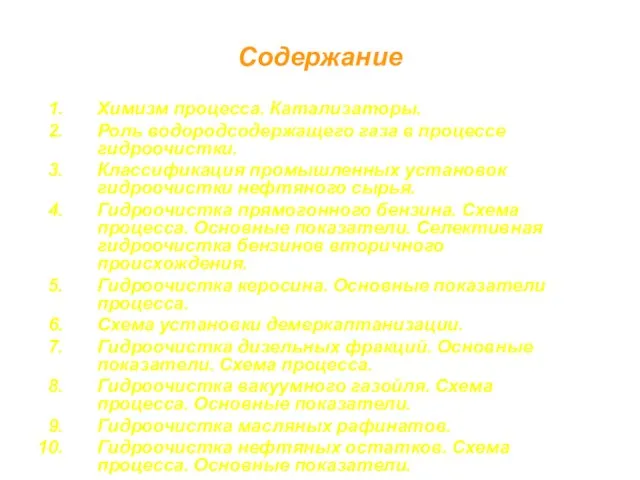

- 144. Содержание Химизм процесса. Катализаторы. Роль водородсодержащего газа в процессе гидроочистки. Классификация промышленных установок гидроочистки нефтяного сырья.

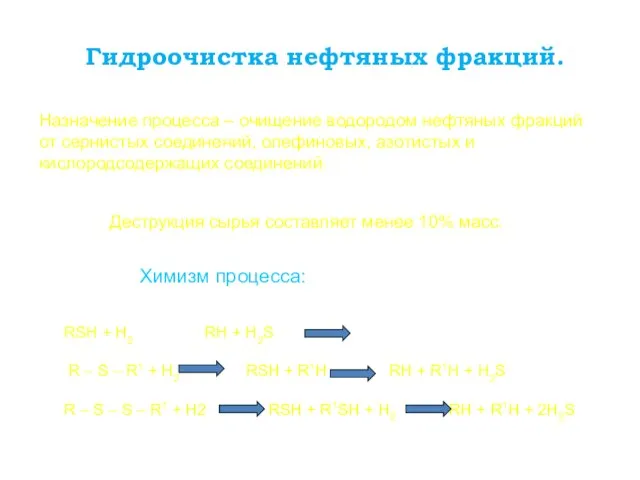

- 145. Гидроочистка нефтяных фракций. Назначение процесса – очищение водородом нефтяных фракций от сернистых соединений, олефиновых, азотистых и

- 146. Химизм процесса S + H2 S + H2 C4H10 + H2S S + H2 S +

- 147. Катализаторы гидроочистки нефтяного сырья Гидрирующая – дегидрирующая функция. Сульфиды и оксиды (Mo; Ni; Co) частично: Cr;

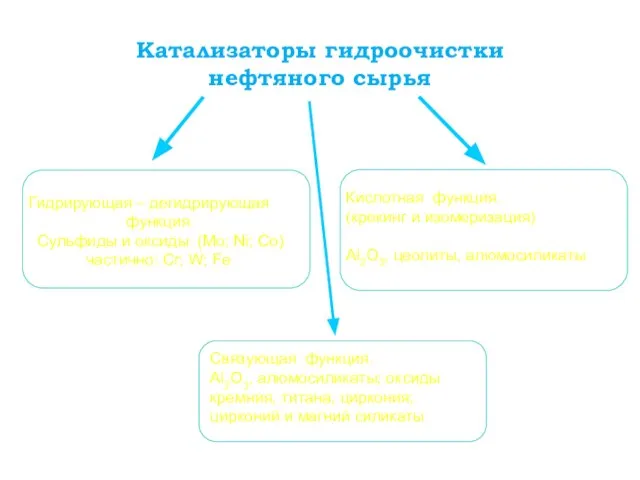

- 148. Физико – химические свойства катализаторов гидроочистки

- 149. Расход водорода на гидрирование при гидроочистке сернистых нефтепродуктов

- 150. Установки гидроочистки (ГО) нефтяного сырья ГО бензина ГО прямогонного бензина ГО керосина ГО дизельного топлива ГО

- 151. Основные факторы процессов гидроочистки Температура, Т 260 – 4200С Объемная скорость подачи сырья, V-1 0,3 –

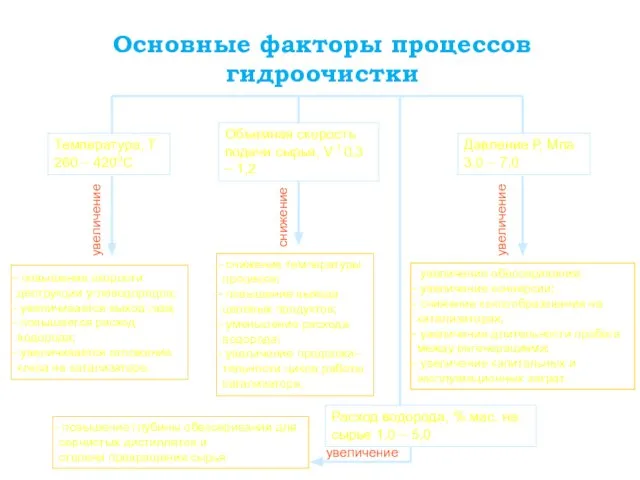

- 152. Технологическая схема блока гидроочистки прямогонного бензина риформинга 1 – реактор; 2 – секционная печь; 3 –

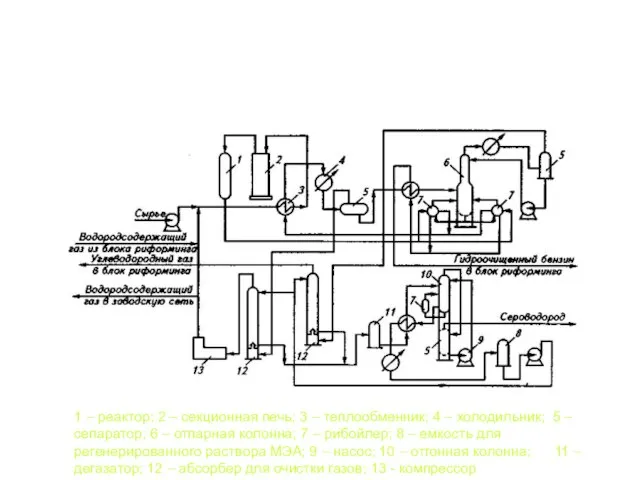

- 153. Основные показатели процесса гидроочистки прямогонного бензина

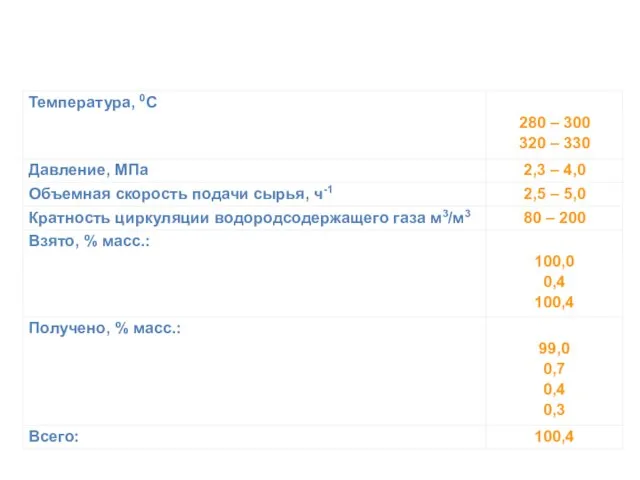

- 154. Селективная гидроочистка бензинов вторичных процессов 1. Гидроочистка бензинов каталитического крекинга (тяжелая часть бензина – фракция 100

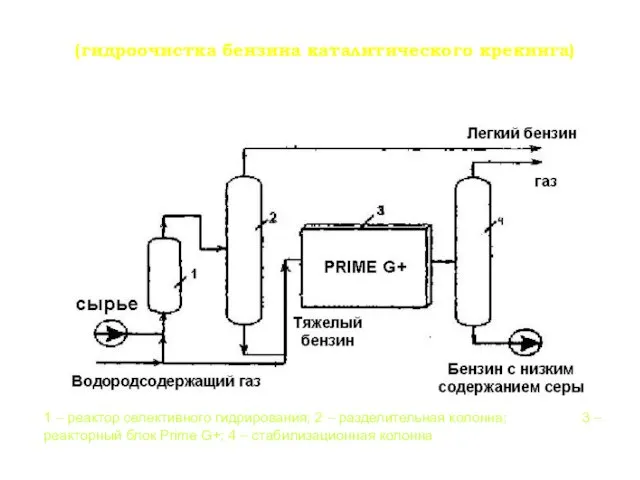

- 155. Схема процесса PRIME G+ (FIN) (гидроочистка бензина каталитического крекинга) 1 – реактор селективного гидрирования; 2 –

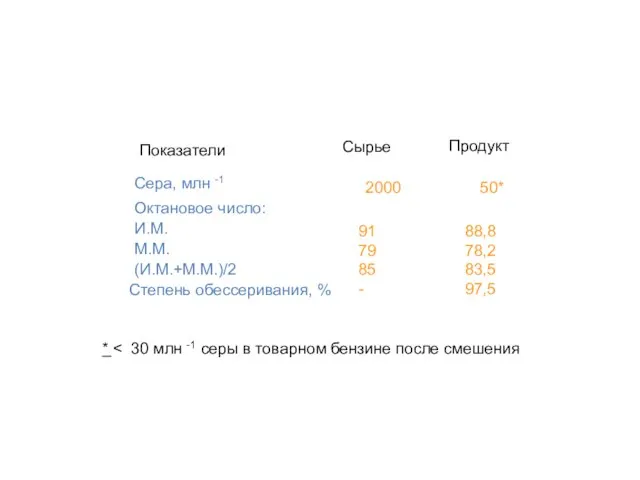

- 156. Показатели процесса PRIME G+ Сырье Продукт Показатели Сера, млн -1 Октановое число: И.М. М.М. (И.М.+М.М.)/2 2000

- 157. Основные показатели процесса гидроочистки керосина

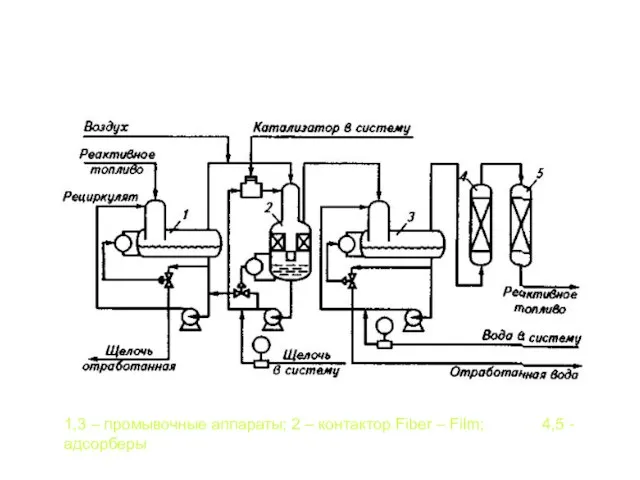

- 158. Схема установки демеркаптанизации по технологии Fiber-Film фирмы > 1,3 – промывочные аппараты; 2 – контактор Fiber

- 159. Основные показатели процесса гидроочистки дизельного топлива

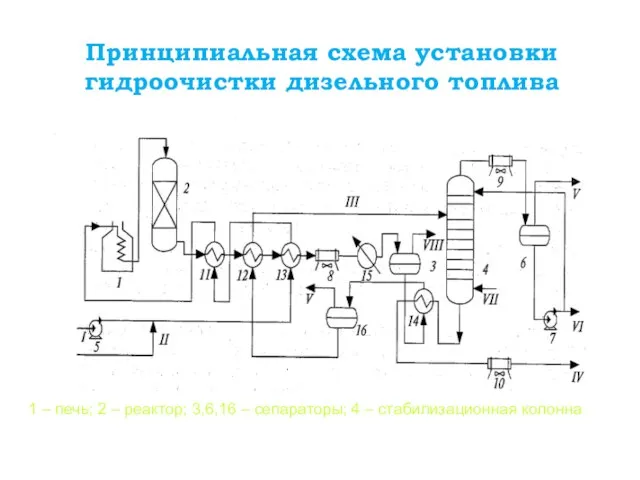

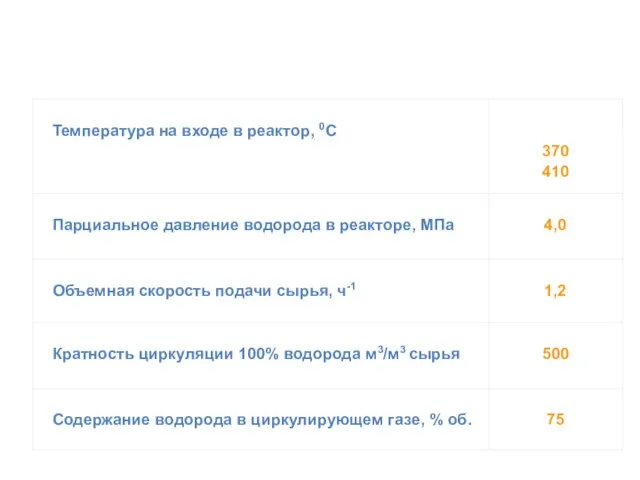

- 160. Принципиальная схема установки гидроочистки дизельного топлива 1 – печь; 2 – реактор; 3,6,16 – сепараторы; 4

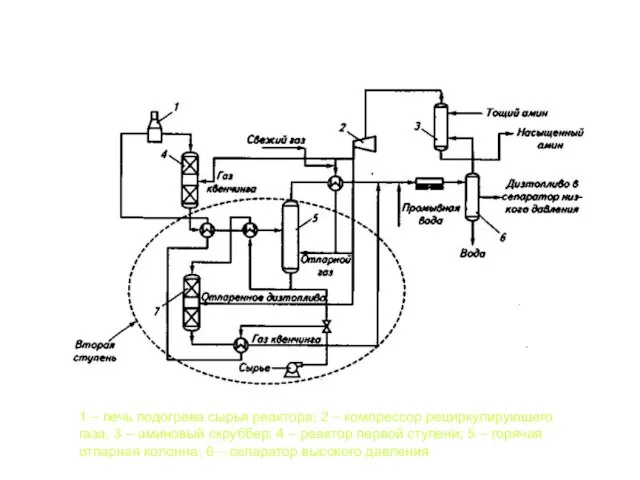

- 161. Двухступенчатая установка гидроочистки дизельного топлива (Unionfining) 1 – печь подогрева сырья реактора; 2 – компрессор рециркулирующего

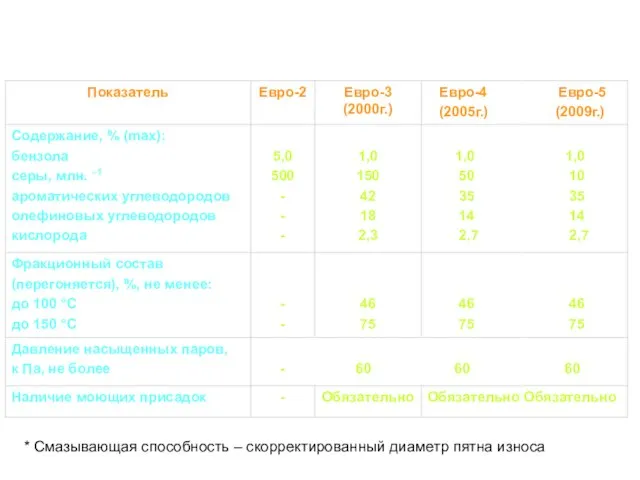

- 162. Требования ЕЭС к качеству дизельного топлива * Смазывающая способность – скорректированный диаметр пятна износа

- 163. Принципиальная схема секции гидроочистки вакуумного газойля установки Г-43-107 1 – печь; 2 – реактор; 3, –

- 164. Сырье процесса гидроочистки вакуумного газойля нефтяного сырья Все нефтяные дистилляты Все дистилляты вторичного происхождения Содержание азота

- 165. Основные показатели процесса гидроочистки вакуумного газойля

- 166. Выход продуктов гидроочистки вакуумного газойля

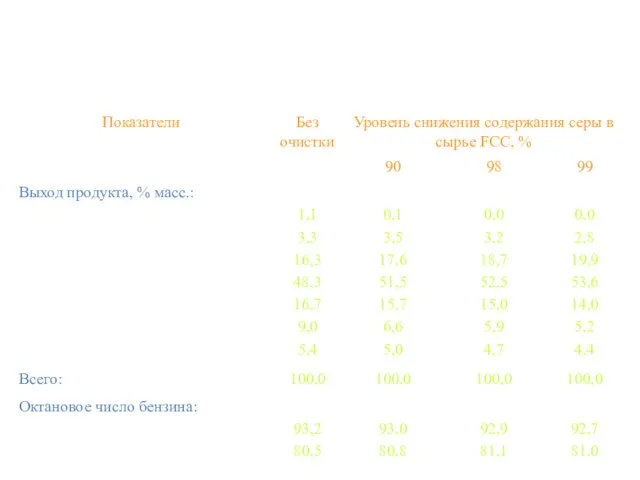

- 167. Влияние гидроочистки вакуумного газойля на показатели работы установки каталитического крекинга FCC

- 168. Влияние гидроочистки вакуумного газойля на качество сырья процесса FCC * Рабочее давление

- 169. Гидроочистка масляных дистиллятов

- 170. Принципиальная схема установки гидроочистки нефтяных остатков (IFP) 1 – печь; 2,3,6,7 – реакторы гидроочистки; 4 –

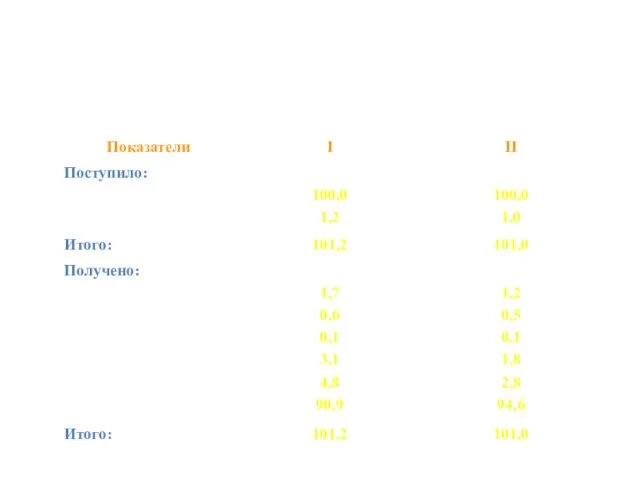

- 171. Материальный баланс гидроочистки деасфальтированных остатков (ДАО) гудронов арланской (I) и смеси западносибирских нефтей (II)

- 172. Содержание Гидрокрекинг нефтяных фракций. Химизм и механизм процесса гидрокрекинга. Катализаторы гидрокрекинга. Основные факторы процесса. Легкий, мягкий

- 173. 1. Гидрокрекинг нефтяных фракций. Гидрокрекинг – процесс крекинга в присутствии водорода, когда деструкции с уменьшением размера

- 174. 2. Основные реакции гидрокрекинга углеводородов нефтяного сырья

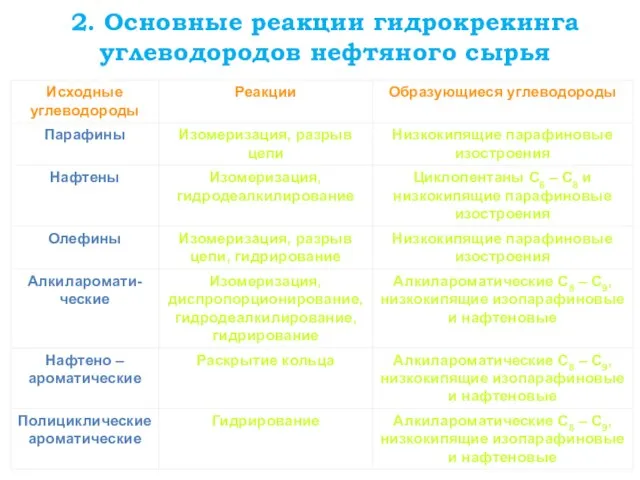

- 175. Механизм гидрокрекинга nCm (I) – парафин; nCm (II) – олефин; nCm+ – карбоний – ион; H*

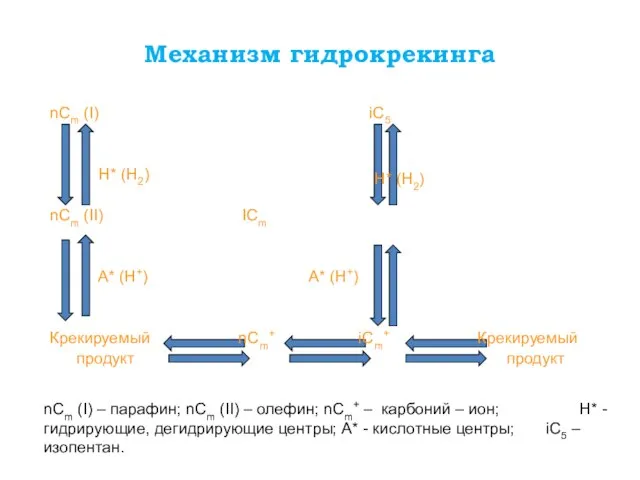

- 176. 3. Катализаторы гидрокрекинга нефтяного сырья Гидрирующая – дегидрирующая функция СУЛЬФИДЫ и ОКСИДЫ (Mo; Ni; Co) частично:

- 177. Цеолитсодержащие и аморфные катализаторы в процесса гидрокрекинга Активность цеолитсодержащих и аморфных катализаторов в процессе гидрокрекинга среднедистиллятного

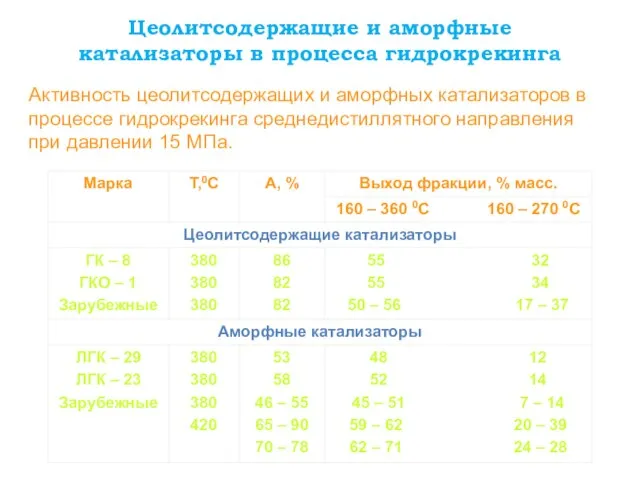

- 178. 4. Основные факторы процесса гидрокрекинга Температура, Т 320 – 4600С Объемная скорость подачи сырья, V-1 0,3

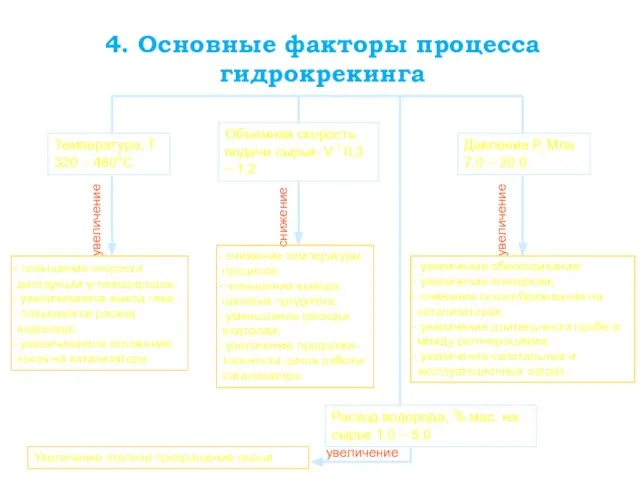

- 179. Сырье процесса гидрокрекинга вакуумного газойля Все нефтяные дистилляты Все дистилляты вторичного происхождения Ароматизированное сырье с большим

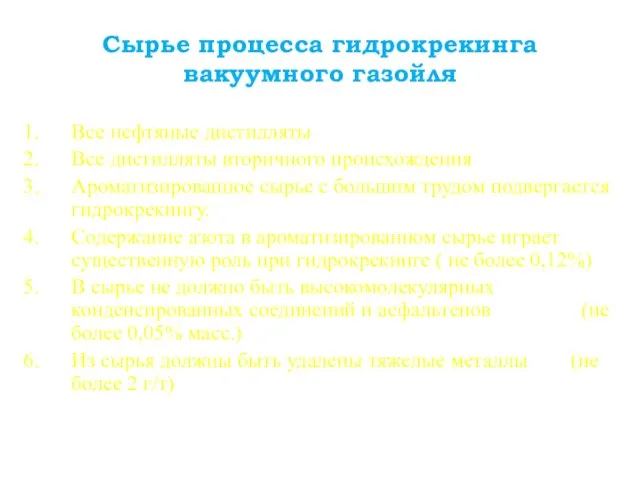

- 180. Промышленные установки гидрокрекинга Установки легкого гидрокрекинга Установки гидрокрекинга вакуумных дистиллятов при высоком давлении Установки гидрокрекинга нефтяных

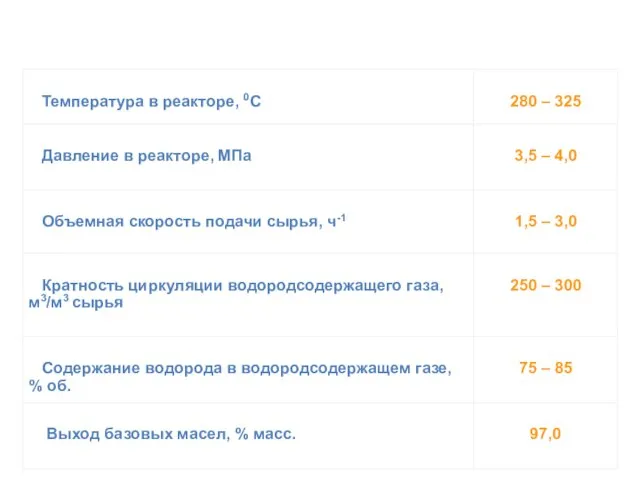

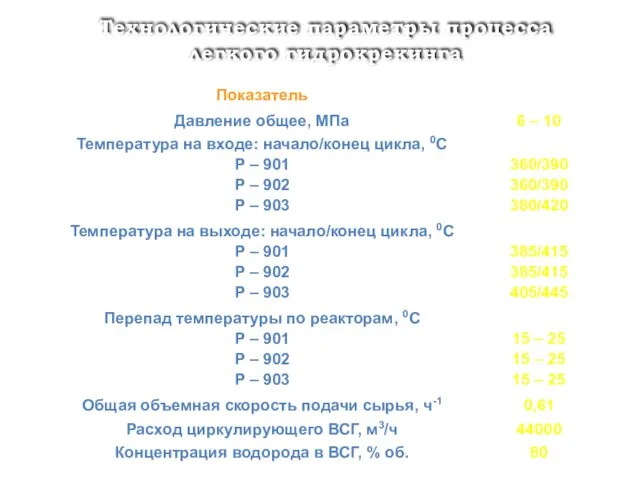

- 181. Технологические параметры процесса легкого гидрокрекинга

- 182. Материальный баланс процесса легкого гидрокрекинга

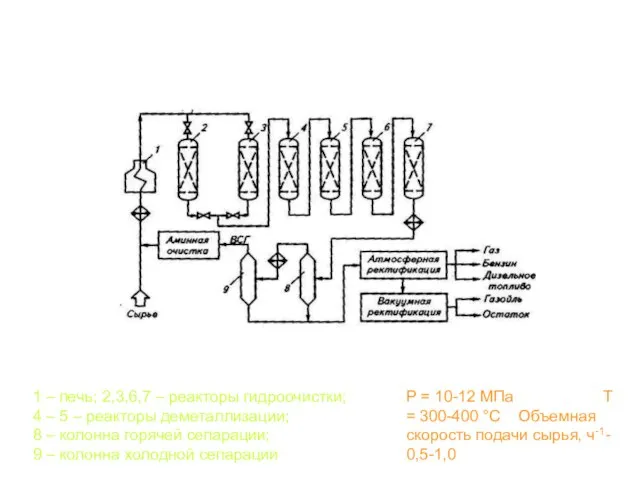

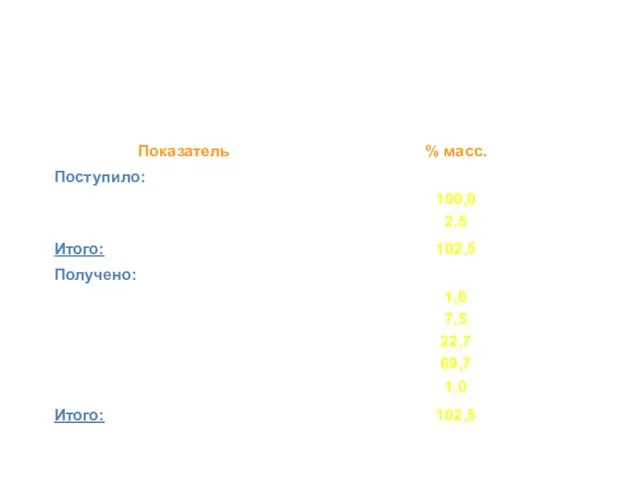

- 183. 5. Принципиальная технологическая схема секции легкого гидрокрекинга вакуумного газойля 1 – печь; 2 – реактор; 3,

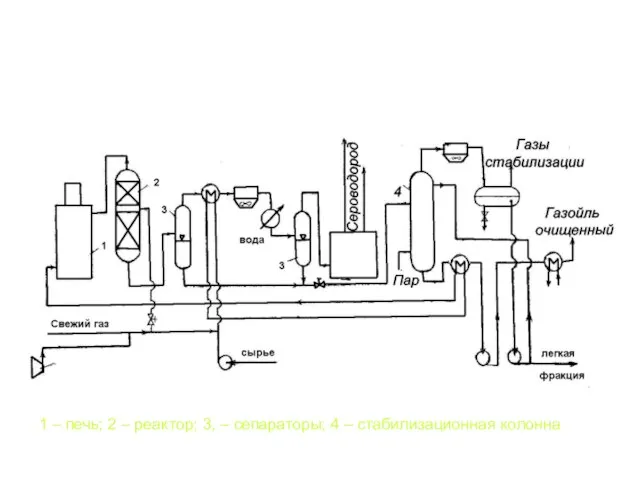

- 184. Содержание лекции Гидрокрекинг вакуумного газойля при высоком давлении. Технологические схемы. Основные показатели процесса. Гидрокрекинг остаточного сырья

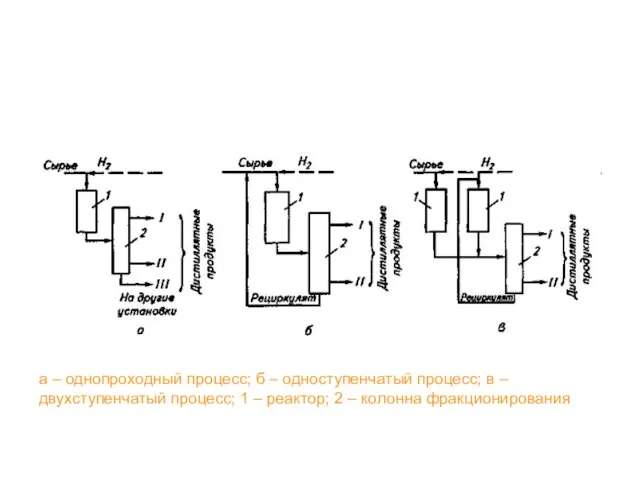

- 185. Технологические схемы процессов гидрокрекинга вакуумного газойля под давлением а – однопроходный процесс; б – одноступенчатый процесс;

- 186. Схема установки одноступенчатого гидрокрекинга вакуумного газойля под давлением водород сырье Легкий бензин Тяжелый бензин Реак. топливо

- 187. Реактор гидрокрекинга 1-штуцер выхода продуктов реакции 2-вход холодного водорода между слоями катализатора 3-штуцер входа сырья в

- 188. Схема установки двухступенчатого процесса гидрокрекинга вакуумного газойля (Юникрекинг) 1 – реакторы первой ступени; 2 – теплообменники;

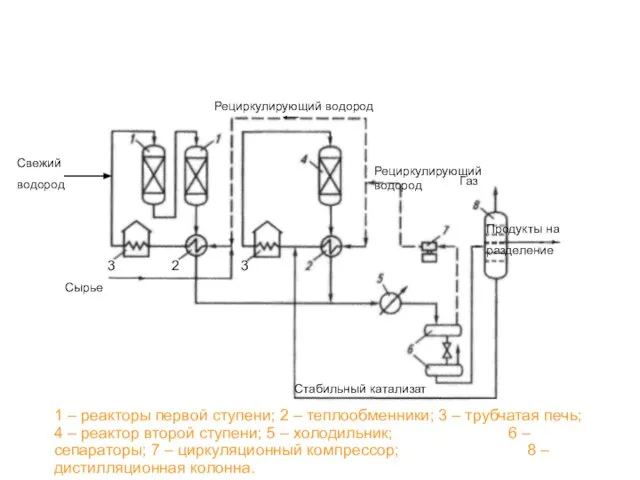

- 189. Схема установки двухступенчатого гидрокрекинга вакуумного газойля под давлением (ФИН – БАСФ) 1-теплообменник 2-трубчатая печь 3-реактор 4-сепаратор

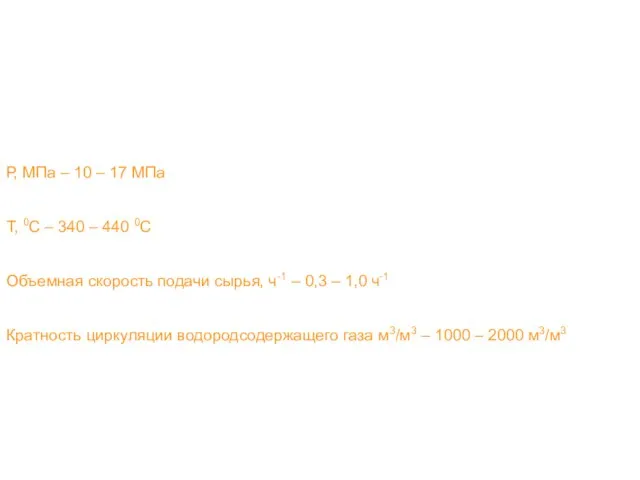

- 190. Основные показатели процесса гидрокрекинга вакуумного газойля под давлением Р, МПа – 10 – 17 МПа Т,

- 191. Выход продуктов гидрокрекинга под давлением в зависимости от целевого продукта

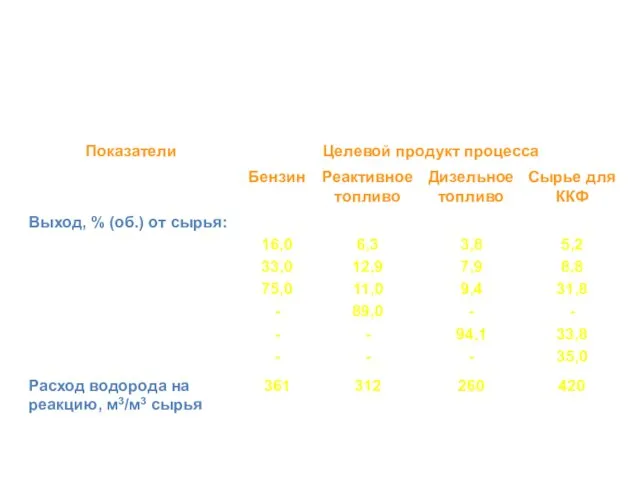

- 192. Материальный баланс гидрокрекинга под давлением в зависимости от получения целевого продукта

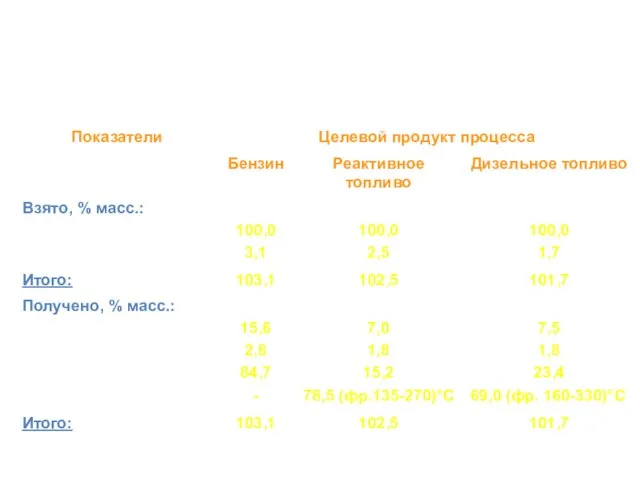

- 193. Качество продуктов гидрокрекинга вакуумного дистиллята (двухступенчатый вариант)

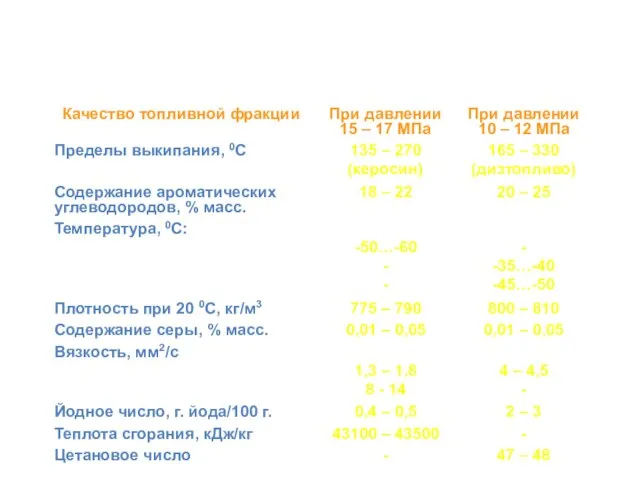

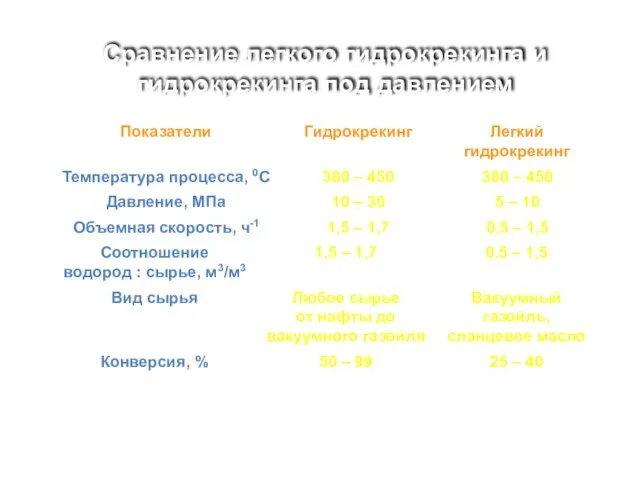

- 194. Сравнение легкого гидрокрекинга и гидрокрекинга под давлением

- 195. Выход продуктов гидрокрекинга в зависимости от конверсии

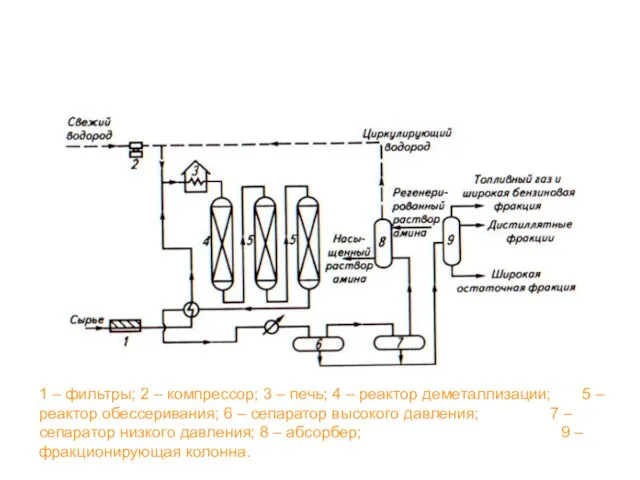

- 196. Принципиальная технологическая схема процесса гидрокрекинга остаточного сырья в стационарном слое катализатора 1 – фильтры; 2 –

- 197. Принципиальная технологическая схема процесса гидропереработки остаточного сырья в трехфазном «кипящем» слое катализатора (Н-Oil) 1 – емкость;

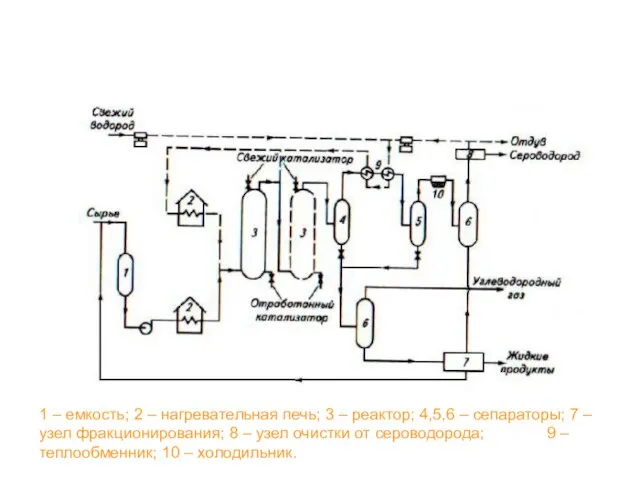

- 198. Принципиальная схема установки гидрокрекинга гудрона (LC – Fining) 1 – реакторы; 2,3 – сепараторы высокого и

- 199. Показатели работы установки гидрокрекинга гудрона H - oil

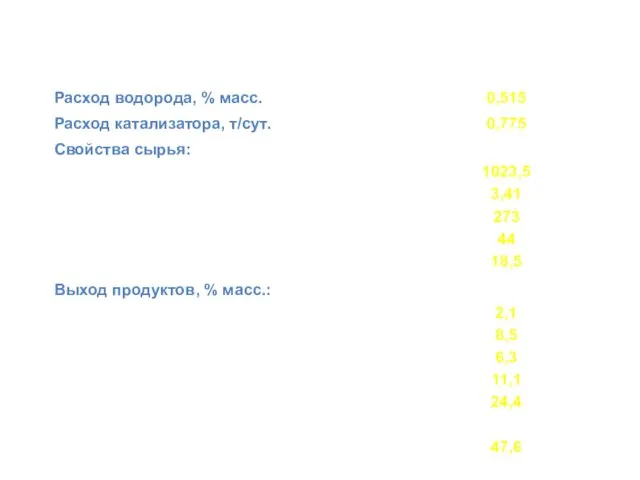

- 200. Основные показатели процесса гидрокрекинга гудрона (LC – Fining)

- 201. Выход продуктов гидрокрекинга гудрона в стационарном слое катализатора

- 202. Способы удаления тяжелой многоядерной ароматики (ТМА) из систем гидрокрекинга с рециркуляцией 1 – реактор гидрокрекинга; 2

- 203. Переработка нефтезаводских газов

- 204. Содержание Характеристика нефтезаводских газов; Использование и разделение нефтезаводских газов; Материальный баланс установок газофракционирования; АГФУ; ГФУ; Алкилирование.

- 205. 1. Состав углеводородных газов основных процессов нефтепереработки

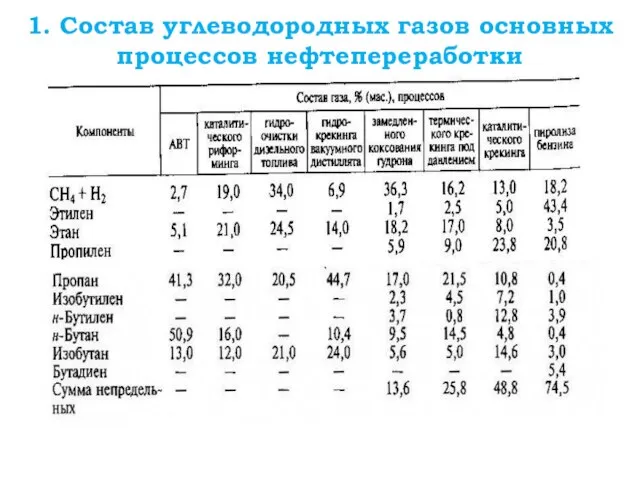

- 206. 2. Применение нефтезаводских газов Предельные углеводородные газы Непредельные углеводородные газы Пропилен Сырье других процессов нефтехимии Этилен

- 207. Разделение углеводородных газов Осушка (в основном твёрдыми поглотителями) Очистка (от сернистых соединений, углекислого газа, примесей) Абсорбция

- 208. 3. Материальный баланс установок газофракционирования

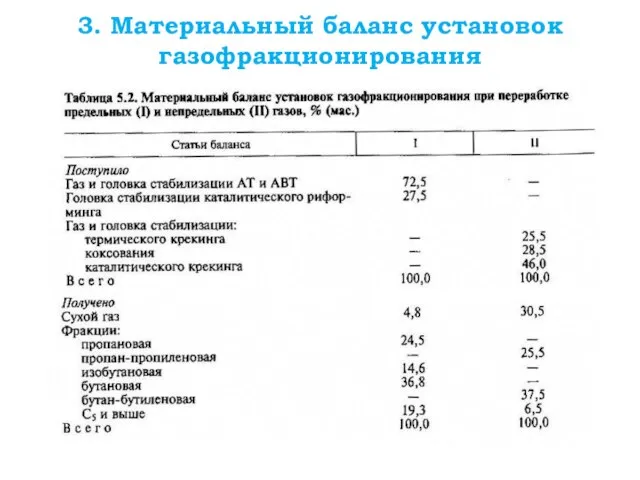

- 209. Фракционирующий абсорбер (деэтанизатор) 1 – колонна; 2, 4 – холодильники; 3 – насосы; 5 – кипятильник.

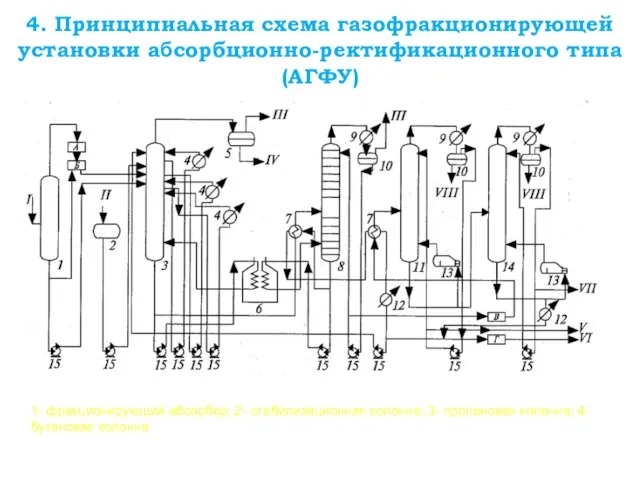

- 210. 4. Принципиальная схема газофракционирующей установки абсорбционно-ректификационного типа(АГФУ) 1- фракционирующий абсорбер; 2- стабилизационная колонна; 3- пропановая колонна;

- 211. Технологический режим АГФУ

- 212. 5. Принципиальная схема газофракционирующей установки (ГФУ) 1- Деэтанизатор; 2- пропановая колонна; 3- бутановая колонна; 4- изобутановая

- 213. Основные режимные показатели колонн ГФУ

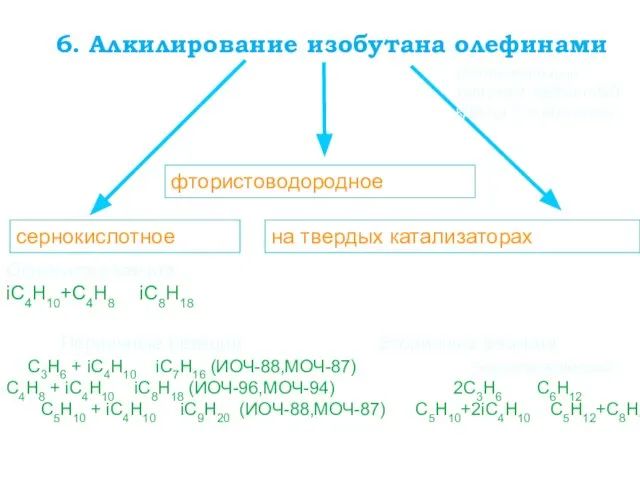

- 214. 6. Алкилирование изобутана олефинами фтористоводородное сернокислотное на твердых катализаторах (положительный тепловой эффект 960 кДж на 1

- 215. Основные факторы процесса алкилирования 1. T, °C - 0-10°C (с H2SO4) выше 10 °C окисления углеводородов

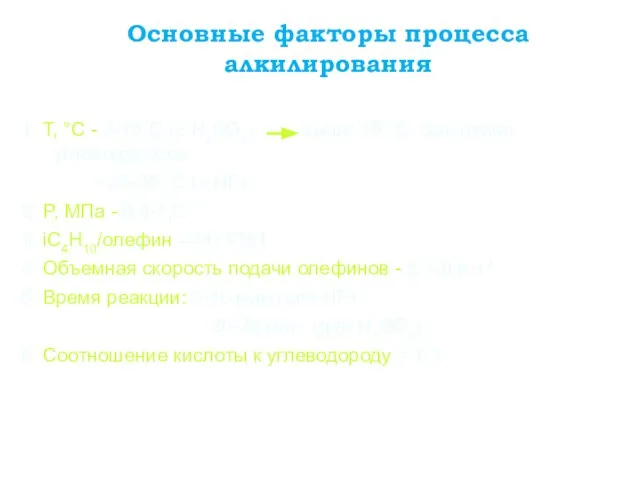

- 216. Влияние температуры на октановое число алкилата

- 217. Зависимость содержания эфиров в суммарном алкилате от концентрации серной кислоты 1-алкилирование изобутана бутиленом; 2-алкилирование изобутана пропиленом.

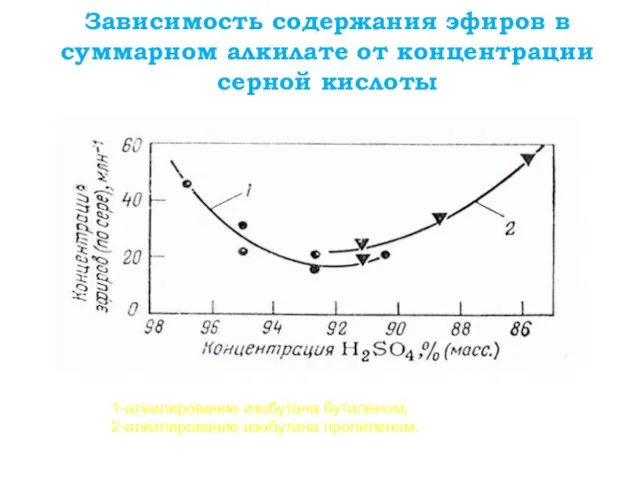

- 218. 7. Сернокислотное алкилирование Реакторы вертикальные горизонтальные простой каскадного типа с поточным охлаждением (технология Stratko) с автоохлаждением

- 219. Вертикальный контактор 1-корпус; 2-цилиндрический кожух; 3-трубный пучок; 4-пропеллерный насос.

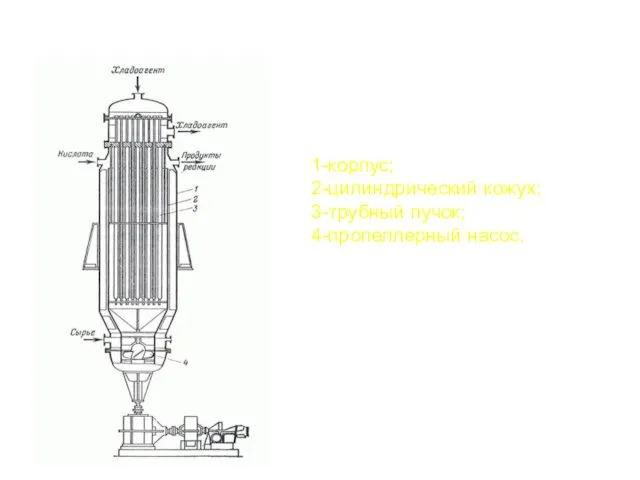

- 220. Горизонтальный контактор 1-трубчатый пучок; 2,5-циркуляционная труба; 3-корпус; 4-пропеллерная мешалка; 6-направляющие лопасти; 7-турбина.

- 221. Горизонтальные реакторы каскадного типа а-пятисекционный; б-сдвоенный; 1,2,3,4,5-секции; 6-зона отстаивания кислоты; 7-зона вывода кислоты; 8-емкость изобутана.

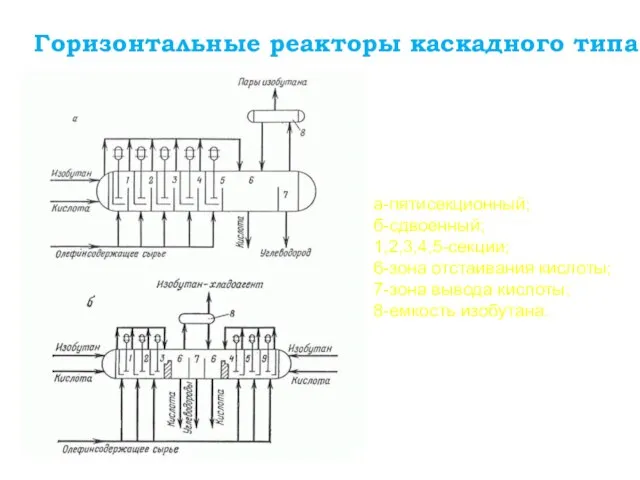

- 222. Смесительная секция каскадного реактора 1,2-секции реактора; 3-мешалка; 4-циркулярные трубы.

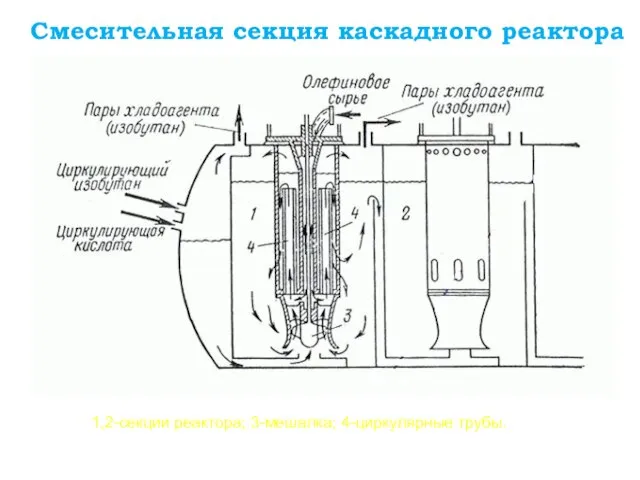

- 223. Технологическая схема сернокислотного алкилирования изобутана олефинами в автоохлаждающем реакторе («Exxon-Mobil») 1-реактор; 2-компрессор; 3-пропановая колонна; 4-емкости орошения;

- 224. Cхема установки сернокислотного алкилирования с поточным охлаждением реакционной смеси (компания «Stratco») 1- реактор-контактор; 2-отстойник; 3-сепаратор; 4-деизобутанизатор;

- 225. Размеры и технологические параметры ректификационных колонн на установке сернокислотного алкилирования

- 226. Материальный баланс установки сернокислотного алкилирования Поступило I* II** Бутан-бутиленовая фракция 66,0 54,4 Пропан-пропиленовая фракция - 29,7

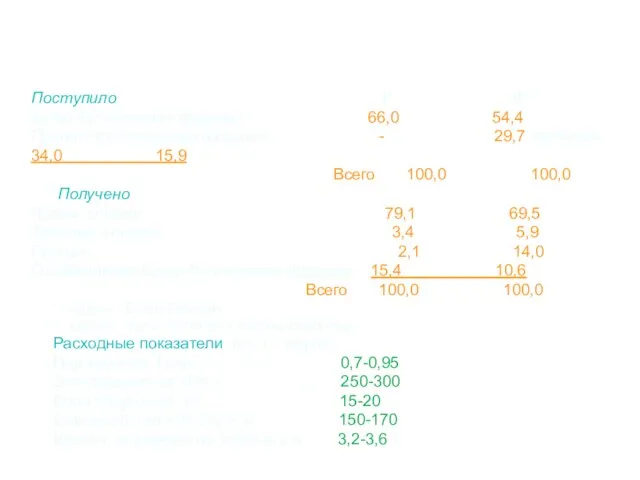

- 227. 8.Фтористоводородное алкилирование по технологии «Philips Petroleum» по технологии «UOP»

- 228. Принципиальная схема установки фтористо-водородного алкилирования по технологии «Philips Petroleum» 1- реактор; 2- фракционирующая колонна; 3- отпарная

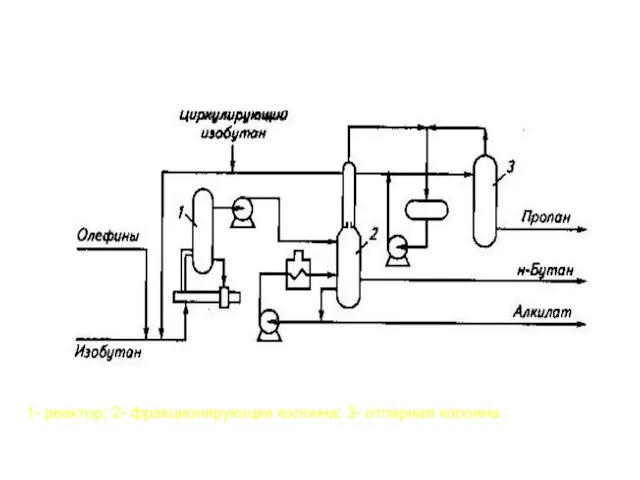

- 229. Принципиальная схема установки фтористо-водородного алкилирования по технологии UOP 1- реактор; 2- отстойник; 3- колонна-регенератор; 4-депропанизатор; 5-

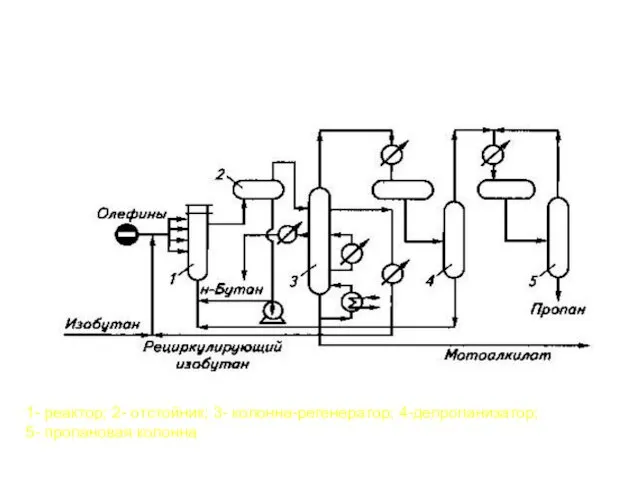

- 230. 9. Алкилирование на твёрдом катализаторе Процесс Alkilene Процесс InAlk

- 231. Схема потоков процесса Alkilene 1- реактор Alkilene; 2- секция реактивации; 3- секция подготовки сырья; 4-секция фракционирования

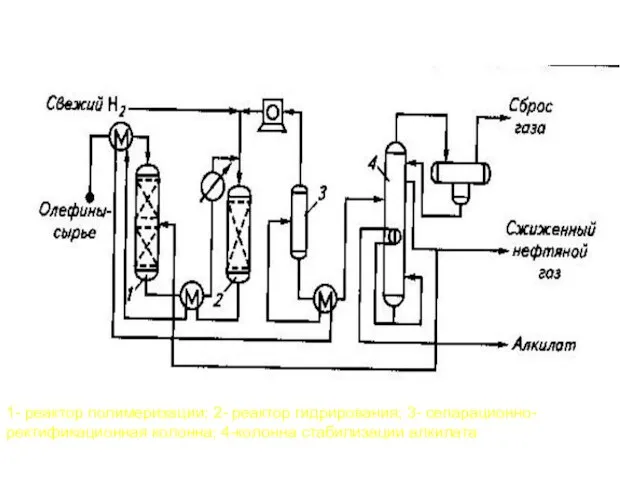

- 232. Схема процесса InAlk 1- реактор полимеризации; 2- реактор гидрирования; 3- сепарационно-ректификационная колонна; 4-колонна стабилизации алкилата

- 233. Другие способы переработки нефтезаводских газов. Полимеризация(олигомеризация олефинов). Схема процесса. Основные показатели. Оксигенаты. Классификация. Свойства. Установка МТБЭ(ЭТБЭ).

- 234. Полимеризация олефинов – процесс, при котором образуются высокомолекулярные вещества путем соединения низкомолекулярных олефинов без выделения побочных

- 235. Основные реакции Олигомеризация и диспропорционирование олефинов С3 – С4 с образованием олефинов С2 – С12; Крекинг

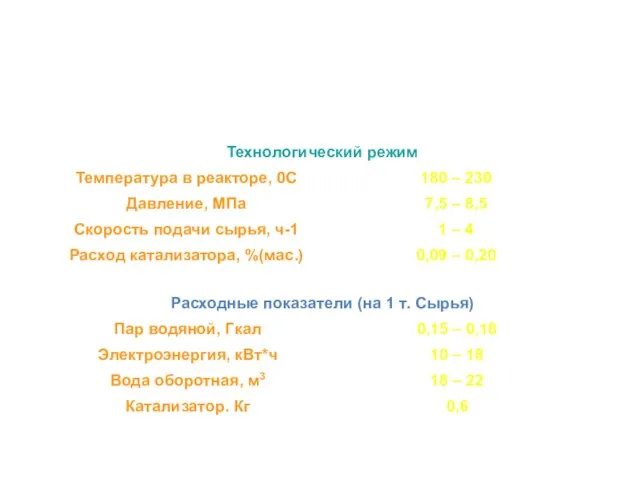

- 236. Основные показатели установки полимеризации

- 237. Материальный баланс, % масс. I – получение полимербензина II – получение сырья для нефтехимии Полимербензин имеет

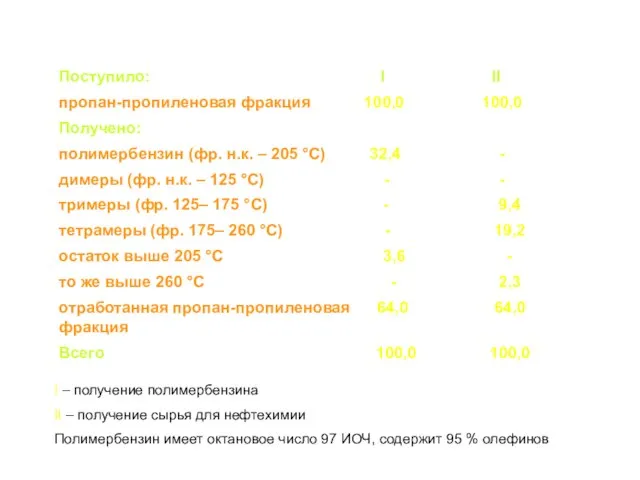

- 238. Технологическая схема установки полимеризации (олигомеризации). 1, 8, 13, 18 – емкости; 2 – теплообменник; 3 –

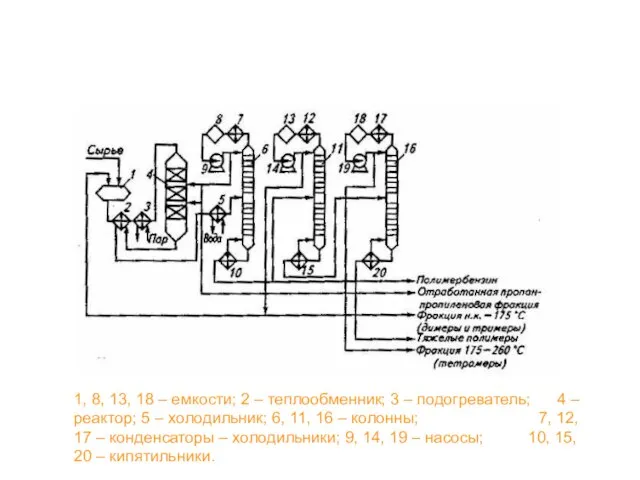

- 239. Кислородсодержащие высокооктановые добавки к бензинам (наиболее применяемые)

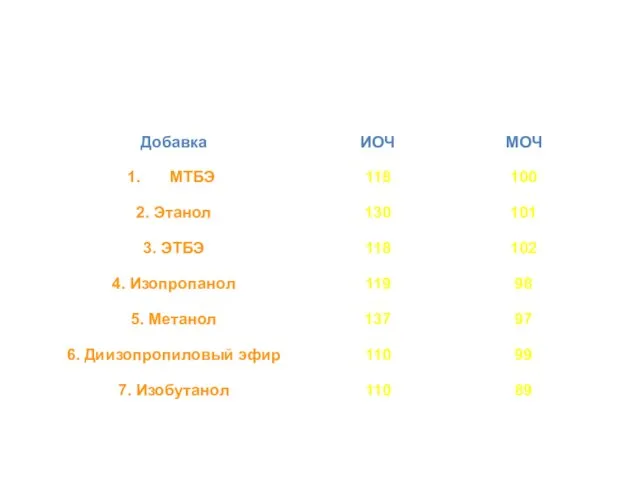

- 240. Оксигенаты (кислородсодержащие высокооктановые добавки) Спирты Метанол Этанол Изопропанол Изобутанол Эфиры МТБЭ ЭТБЭ МТАЭ ДИПЭ

- 241. Метилтретбутиловый эфир (МТБЭ) СН3ОН + СН2 = С – СН3 СН3 – О – С –

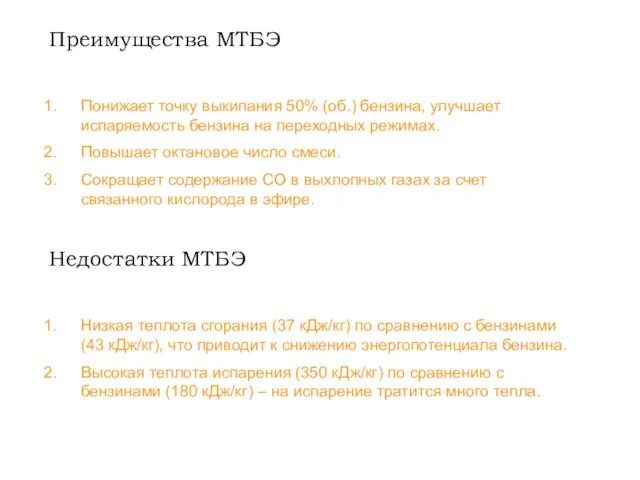

- 242. Преимущества МТБЭ Понижает точку выкипания 50% (об.) бензина, улучшает испаряемость бензина на переходных режимах. Повышает октановое

- 243. Способы получения водорода на нефтеперерабатывающих заводах

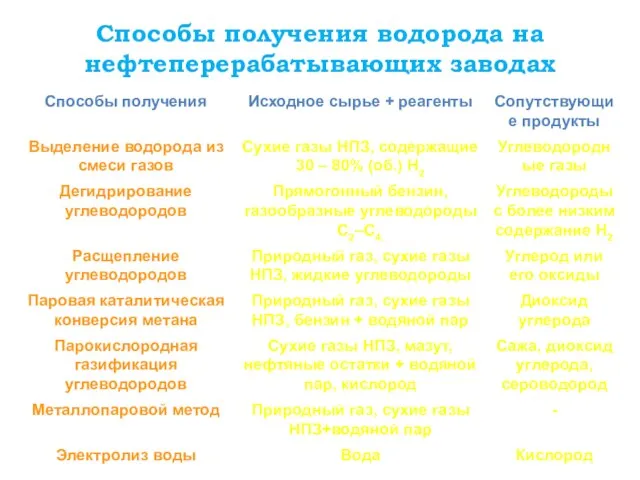

- 244. Производство водорода конверсией метана СН4 + Н2О СО + Н2 – Q1 CO + 2H2O CO2

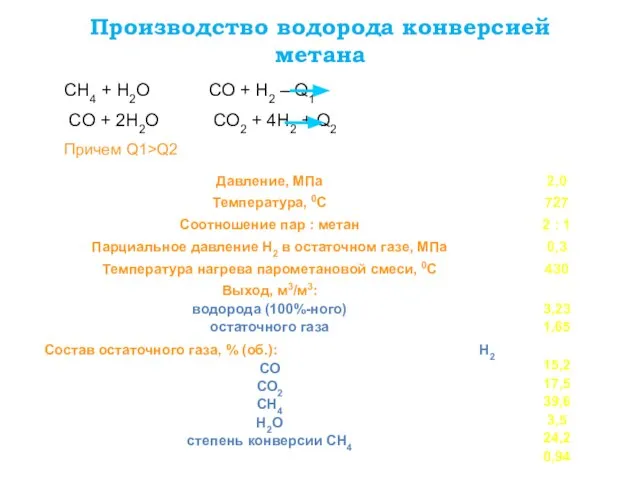

- 245. Схема производства водорода паровой каталитической конверсией метана 1 – дымовая труба; 2 – реактор поглощения сероводорода;

- 246. Экологические проблемы нефтепереработки Улучшение качества нефтепродуктов с целью повышения их экологической безопасности Природоохранительные мероприятия на НПЗ

- 247. Новые технологии, повышающие экологическую безопасность нефтепродуктов Технологии производства низкосернистых бензинов (до 10 ppm). 1. Гидрооблагораживание бензинов

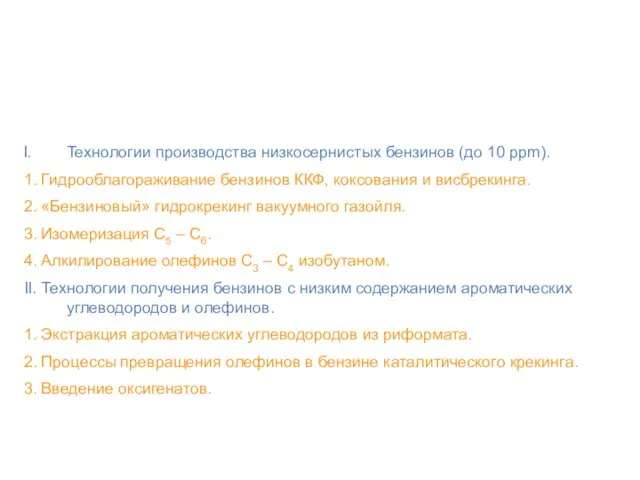

- 248. III. Технология получения дизельного топлива с низким содержанием серы (до 10 ppm). 1. Новые процессы в

- 249. Требования к автобензинам Европейского экономического сообщества * Смазывающая способность – скорректированный диаметр пятна износа

- 250. Концентрация вредных веществ в газовых выбросах нефтеперерабатывающего завода Вредные вещества Концентрация, мг/м3 Углеводороды (сумма) Непредельные углеводороды

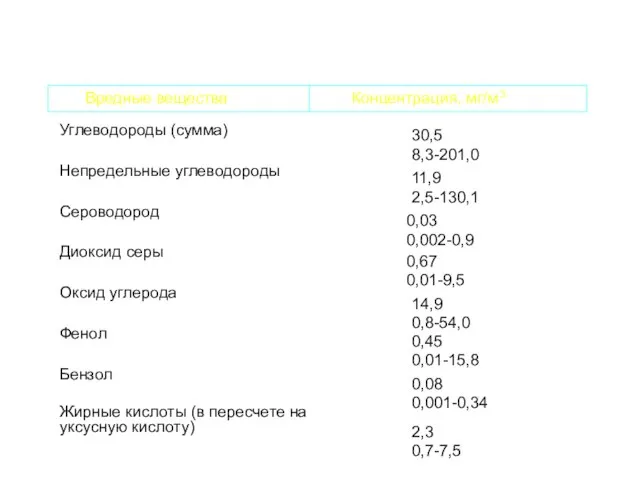

- 251. Содержание Классификация поточных схем. Принципиальная схема «простой» переработки нефти. Расчет сложности. Принципиальная схема «сложной переработки нефти».

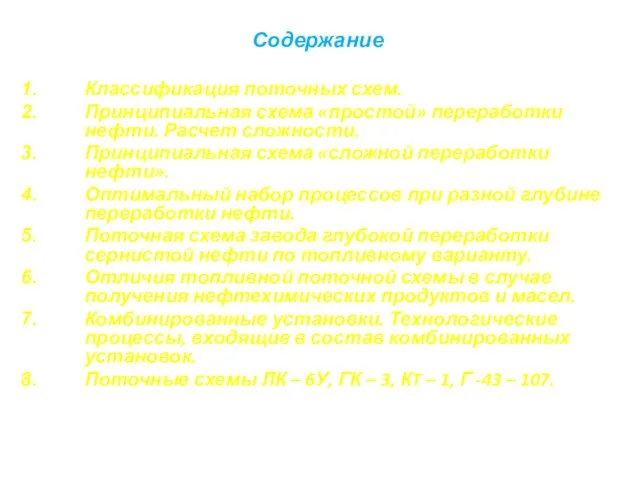

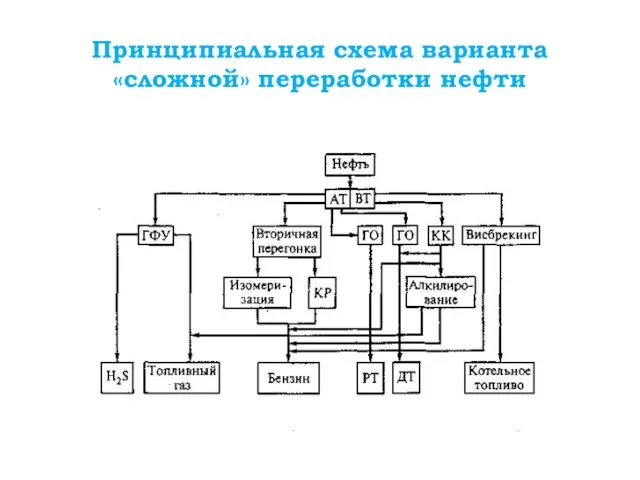

- 252. Поточные технологические схемы НПЗ Топливный вариант Топливно – масляный вариант Топливно – масляный и нефтехимический вариант

- 253. Принципиальная схема варианта «простой» переработки нефти ГФУ – газофракционирующая установка; АТ – атмосферная перегонка; КР –

- 254. Поточная схема завода неглубокой переработки сернистой нефти по топливному варианту

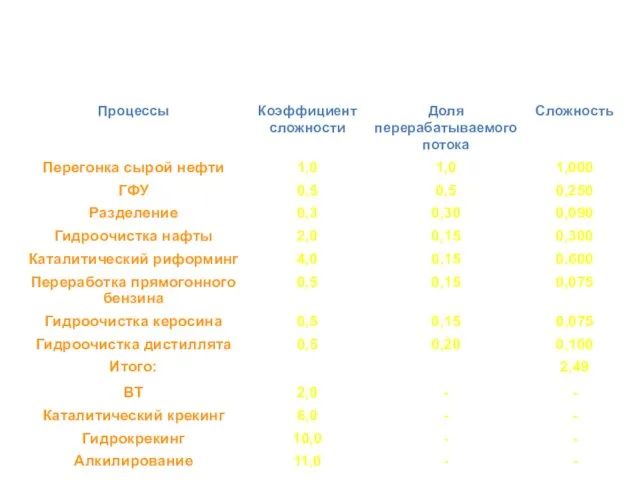

- 255. Расчет сложности для варианта «простой» переработки нефти

- 256. Принципиальная схема варианта «сложной» переработки нефти

- 257. Зависимость стоимости нефтеперерабатывающего завода от его сложности и производительности (данные по сырой нефти) 1 – 50000

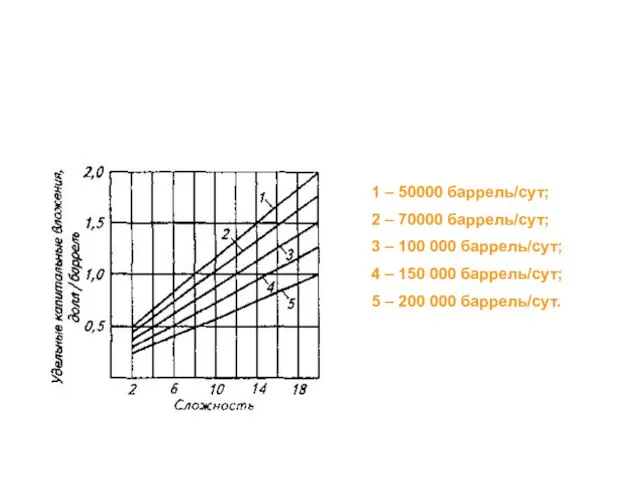

- 258. Оптимальный набор деструктивных процессов при разной глубине переработки

- 260. Поточная схема завода с глубокой переработкой сернистой нефти по топливному варианту

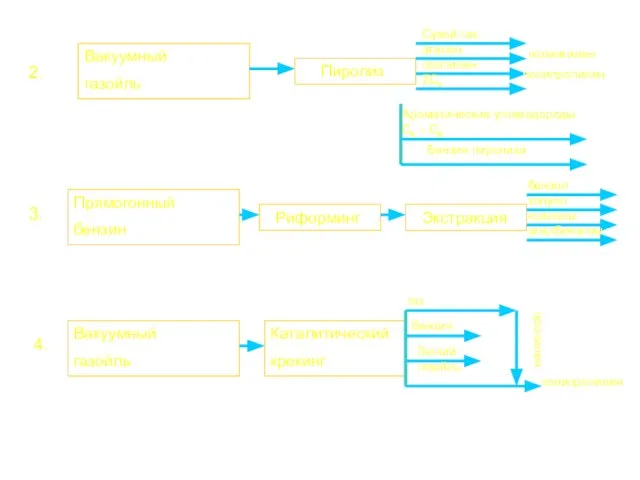

- 261. Отличия топливной поточной схемы в случае получения нефтехимических продуктов и масел I. Получение масел (топливно-масляный вариант).

- 262. Прямогонный бензин Риформинг 3. 2. Вакуумный газойль Пиролиз Сухой газ этилен пропилен ΣС4 полиэтилен полипропилен Ароматические

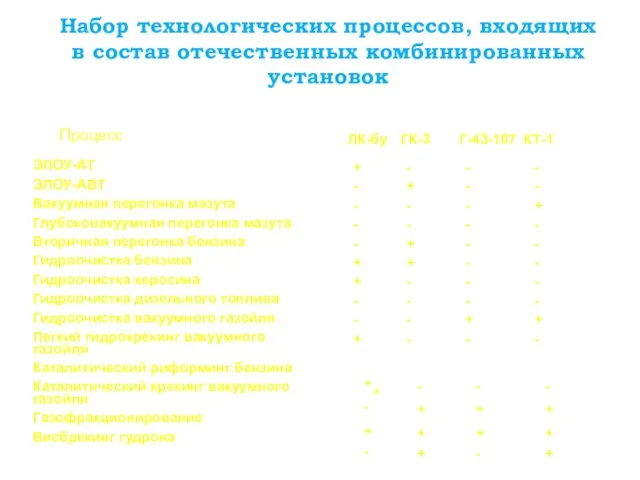

- 263. Набор технологических процессов, входящих в состав отечественных комбинированных установок Процесс ЭЛОУ-АТ ЭЛОУ-АВТ Вакуумная перегонка мазута Глубоковакуумная

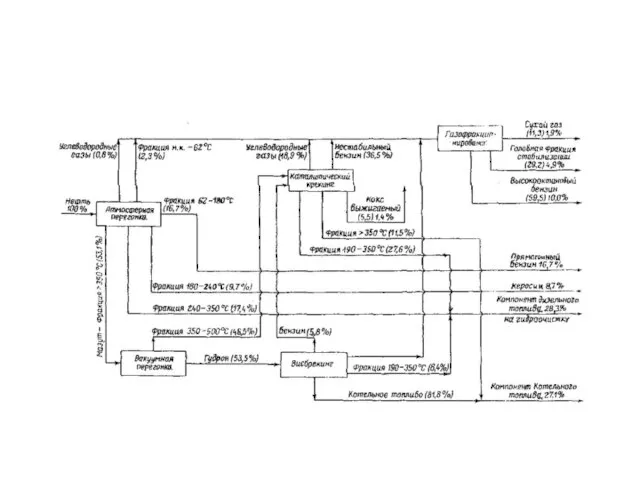

- 264. Поточная схема комбинированной установки ЛК – 6у Поточная схема комбинированной установки ЛК – 6у

- 265. Поточная схема комбинированной установки ГК – 3

- 266. Поточная схема комбинированной установки Г – 43 – 107

- 268. Скачать презентацию

Технология поддержания пластового давления путем закачки воды или газа

Технология поддержания пластового давления путем закачки воды или газа з історії хімії

з історії хімії Антифрикционная обработка двигателя

Антифрикционная обработка двигателя

Брус ЛВЛ - дерево с прочностью металла

Брус ЛВЛ - дерево с прочностью металла Prezentatsia_Microsoft_PowerPoint

Prezentatsia_Microsoft_PowerPoint Составление меню на обед

Составление меню на обед Диагностика личностного развития младших школьников

Диагностика личностного развития младших школьников Единицы массы

Единицы массы Бағдарламаланатын дисплейлер жұмысы

Бағдарламаланатын дисплейлер жұмысы Веломоторс (жвмз)

Веломоторс (жвмз) Пословицы

Пословицы space-idioms

space-idioms Возможности человека безграничны

Возможности человека безграничны Моя профессия – моя дорога в будущее

Моя профессия – моя дорога в будущее Псалом 108. Вечнозаветная псалтырь, святорусская редакция

Псалом 108. Вечнозаветная псалтырь, святорусская редакция Toyota Land Cruiser 200. Rasca Class “Еxpert”. Схема оборудования

Toyota Land Cruiser 200. Rasca Class “Еxpert”. Схема оборудования презентація_ЕП_Л_1_вступ_види_підприємств

презентація_ЕП_Л_1_вступ_види_підприємств Монтаж зданий из объемных элементов

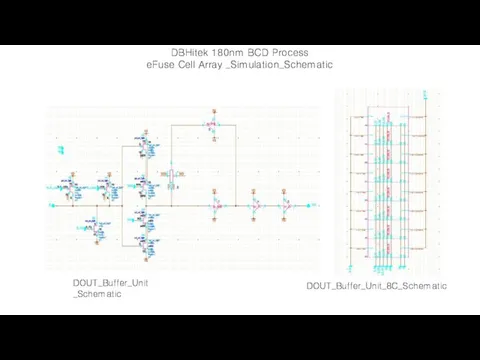

Монтаж зданий из объемных элементов Simulation with Conditions

Simulation with Conditions Цифровые лаборатории

Цифровые лаборатории Устройства СВЧ и антенны

Устройства СВЧ и антенны Гофрированный картон

Гофрированный картон ЖК Маяковский

ЖК Маяковский информатика

информатика Проектная деятельность в начальной школе в рамках реализации ФГОС НОО

Проектная деятельность в начальной школе в рамках реализации ФГОС НОО Изложение мяч 6.03

Изложение мяч 6.03 Методы конструктивного моделирования с изменением формы

Методы конструктивного моделирования с изменением формы