Содержание

- 2. ХТО Цель химико-термической обработки: Поверхностное упрочнение металлов и его сплавов и повышение их стойкости против воздействия

- 3. Процессы ХТО состоят из трех стадий: Диссоциации (заключается в распаде молекул и образовании активных атомов); Абсорбиции

- 4. Цементация Под цементацией принято понимать процесс высокотемпературного насыщения поверхностного слоя стали углеродом. Цементация как процесс химико-термической

- 5. Азотирование Под азотированном подразумевается процесс диффузионного насыщения поверхностного слоя стального изделия или детали азотом при нагреве

- 6. Нитроцементация Нитроцементация или цианирование стали — процессы химико-термической обработки, заключающиеся в высокотемпературном насыщении поверхности изделия азотом

- 7. Структура насыщенного слоя после цианирования оказывается аналогичной структуре слоя после нитроцементации. Цианирование применяется для изделий из

- 9. Скачать презентацию

ХТО

Цель химико-термической обработки:

Поверхностное упрочнение металлов и его сплавов

ХТО

Цель химико-термической обработки:

Поверхностное упрочнение металлов и его сплавов

против воздействия химически-активных сред при нормальной и повышенной

температурах и в целом долговечности изделий, работающих в тяжелых

условиях.

Химически-активные среды ХТО:

твердая;

газовая;

жидкая.

Процессы ХТО состоят из трех стадий:

Диссоциации (заключается в распаде молекул и

Процессы ХТО состоят из трех стадий:

Диссоциации (заключается в распаде молекул и

Абсорбиции (взаимодействия атомов элемента с поверхностью стального изделия и образования химических связей с атомами металла);

Диффузии (проникновения насыщающего элемента в глубь металла).

Наиболее широко используются методы насыщения поверхностного слоя стали углеродом и азотом как порознь, так и совместно. Это процессы

цементации (науглероживания) поверхности,

азотирования — насыщения поверхности стали азотом,

нитроцементации и цианирования — совместного введения в поверхностные слои стали углерода и азота.

Насыщение поверхностных слоев стали иными элементами (хромом — диффузионное хромирование, бором —борирование, кремнием — силицирование и алюминием — алитирование), применяются значительно реже.

Процесс диффузионного насыщения поверхности детали цинком называется цинкованием, а титаном - титанированием.

Цементация

Под цементацией принято понимать процесс высокотемпературного насыщения

поверхностного слоя стали углеродом.

Цементация как

Цементация

Под цементацией принято понимать процесс высокотемпературного насыщения

поверхностного слоя стали углеродом.

Цементация как

Цементация производится в углероднасыщенных твердых, жидких или газообразных средах, называемых карбюризаторами.

Азотирование

Под азотированном подразумевается процесс диффузионного насыщения

поверхностного слоя стального изделия

Азотирование

Под азотированном подразумевается процесс диффузионного насыщения

поверхностного слоя стального изделия

соответствующей среде. Целью азотирования являются повышение твердости

поверхности изделия, выносливости и износостойкости, стойкости к появлению

задиров и кавитационным воздействиям, повышение коррозионной стойкости в

водных средах и атмосфере.

Азотированию подвергаются самые разнообразные по составу и назначению стали — конструкционные и инструментальные, жаропрочные и коррозионностойкие, спеченные порошковые стали, а также ряд тугоплавких материалов.

Температура процесса азотирования обычно не превышает 600 °С. Однако следует отметить, что в последние годы все большее распространение получает процесс высокотемпературного азотирования (600–1200 °С). Этот процесс применяют для насыщения азотом поверхностей деталей из ферритных и аустенитных сталей, ряда тугоплавких металлов — титана, молибдена, ниобия, ванадия и т. д.

Для азотирования в жидких средах, которое также называют «мягким азотированием» или «тенифер-процессом» применяют расплавы цианид-цианатных солей или ванны на основе карбамида. Однако жидкое азотирование не получило широкого распространения из-за токсичности процесса,

Нитроцементация

Нитроцементация или цианирование стали — процессы химико-термической

обработки, заключающиеся в высокотемпературном

Нитроцементация

Нитроцементация или цианирование стали — процессы химико-термической

обработки, заключающиеся в высокотемпературном

изделия азотом и углеродом. Причем процесс совместного насыщения

поверхности азотом и углеродом в жидких ваннах принято называть

цианированием, а насыщение в газообразных средах — нитроцементацией.

Процесс нитроцементации обычно ведут при температурах 820–860 °С в средах

эндогазов и эндоэкзогазов с добавками природного газа (метана) и аммиака.

Основное назначение процесса нитроцементации — повышение твердости, контактной выносливости, износостойкости и предела выносливости изделий. Основной температурой процесса считается 860 °С. При оптимальных условиях насыщения структура нитроцементованного слоя состоит из мартенсита, небольшого количества равномерно распределенных частиц карбонитридов и 25–30 % остаточного аустенита, обеспечивающего хорошую прирабатываемость.

Цианирование

Цианирование проводят при температурах от 800 до 950 °С в расплавах, содержащих цианистые соли, причем с повышением температуры химико-термической обработки доля углерода в слое растет, а азота — понижается.

Структура насыщенного слоя после цианирования оказывается аналогичной

структуре слоя после нитроцементации.

Структура насыщенного слоя после цианирования оказывается аналогичной

структуре слоя после нитроцементации.

низколегированных сталей и используют для повышения их поверхностной

твердости, износостойкости, предела выносливости при изгибе и контактной

выносливости.

Среди главных достоинств цианирования — относительно небольшая длительность процесса химико-термической обработки, малые деформации и коробления детали в ходе процесса насыщения, малые потери тепла. Главным же недостатком процесса цианирования является высокая токсичность применяемых расплавов и, следовательно, существуют экологические проблемы. Отсюда следует необходимость строительства изолированных помещений, установка в них систем вентиляции и очистки воздуха.

Цинкование

Цинкование — процесс диффузионного насыщения поверхности детали цинком. Химико-термические методы цинкования включают в себя горячее цинкование или цинкование погружением, цинкование в порошке цинка — шерардизация, цинкование в парах цинка. Кроме этих методов используется электролитическое цинкование, металлизация напылением и нанесение цинкосодержащих красок. Цинкование — процесс, способствующий резкому повышению коррозионной стойкости. Повышение коррозионной стойкости при цинковании стальных деталей достигается за счет двух химических процессов: цинк, по отношению к железу являясь электроположительным металлом, тормозит коррозию поверхности детали.

Виды туризма

Виды туризма Журналист? Кто такой?!

Журналист? Кто такой?! Новые стеклообразные материалы и методы их синтеза. Методы осаждения аморфной фазы из растворов

Новые стеклообразные материалы и методы их синтеза. Методы осаждения аморфной фазы из растворов Расчет основных режимов работы районной электрической сети в Ивановской области

Расчет основных режимов работы районной электрической сети в Ивановской области Культура ислама

Культура ислама Настилання підлоги ліноліумом

Настилання підлоги ліноліумом 20140123_agressiya_1_u_detey_kak_sledstvie_uvlecheniya_kompyuternymi_-_kopiya_0

20140123_agressiya_1_u_detey_kak_sledstvie_uvlecheniya_kompyuternymi_-_kopiya_0 Prezentatsia_po_literature (1)

Prezentatsia_po_literature (1) Энергия вокруг нас или как за нее не платить. Новые мировые тенденции 2016 года

Энергия вокруг нас или как за нее не платить. Новые мировые тенденции 2016 года Proekt_po_seti_pekaren_Bushe

Proekt_po_seti_pekaren_Bushe Домострой – энциклопедия ведения домашнего хозяйства

Домострой – энциклопедия ведения домашнего хозяйства Доклад начальника ОК и РЛС УФСИН России по Новгородской области. О результатах работы в учреждениях УИС Новгородской области

Доклад начальника ОК и РЛС УФСИН России по Новгородской области. О результатах работы в учреждениях УИС Новгородской области МБОУ СШ 9 Акция Синий платочек

МБОУ СШ 9 Акция Синий платочек Слайди. Новорічне асорті

Слайди. Новорічне асорті а

а Библейский цикл (древняя книга)

Библейский цикл (древняя книга) Интерактивная игра Загадки о войне

Интерактивная игра Загадки о войне Week 1 Lessons_1_2 (2)

Week 1 Lessons_1_2 (2) 20160507_ssha

20160507_ssha 1

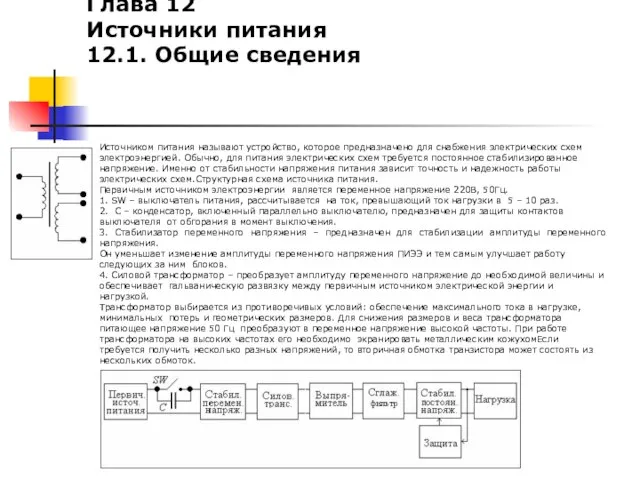

1 Источники питания. Общие сведения

Источники питания. Общие сведения Основы обогащения полезных ископаемых. Рудоподготовка. Измельчение. Классификация. Промывка

Основы обогащения полезных ископаемых. Рудоподготовка. Измельчение. Классификация. Промывка Презентация Технологические процессы по ТО и Ремонту автомобилей

Презентация Технологические процессы по ТО и Ремонту автомобилей Ленточные конвейеры, виды и назначение

Ленточные конвейеры, виды и назначение Особенности дистанционного обучения по физике

Особенности дистанционного обучения по физике С днём рождения

С днём рождения Do you have an example to follow?

Do you have an example to follow? Этикет принцессы

Этикет принцессы